火电厂智能吹灰系统建设

600MW火电机组锅炉吹灰系统节能综合改造

第30卷 第12期2023年12月仪器仪表用户INSTRUMENTATIONVol.302023 No.12600MW火电机组锅炉吹灰系统节能综合改造李 勇,李宗耀,魏向国(国能河北定州发电有限责任公司,河北 定州 073000)摘 要:为应对原机组磨煤机干燥能力不足,吹灰压力不稳定等问题,降低火电机组运行过程中的能耗损失,对空气预热器和蒸汽吹灰器进行节能综合改造,搭建全周期能耗平台,实现能耗在线分析。

针对空预器进行反转向改造,将原设计转向改造为烟气→一次风→二次风,通过提高一次风温的方式来提高磨煤机干燥能力,同时严格控制一次风温在规程安全范围内;将蒸汽吹灰汽源由后屏过热器出口改造至低温再热器出入口,利用蒸汽引射器将低温再热器出入口蒸汽进行混合,有效降低煤耗;在电厂已有的虚拟服务器和全厂PI 实时历史数据库的基础上,建立数据分析平台,对数据进行整合优化,多维展示,实现设备状态监测、故障预警、原因诊断的一体化。

通过对空预器和蒸汽吹灰器节能改造以及搭建全周期能耗平台,有效降低火电机组运行过程中的能耗损失,实现火电厂各系统、设备能耗诊断智能化,提高安全性和经济性。

关键词:节能综合改造;空气预热器反转向改造;蒸汽吹灰系统汽源改造中图分类号:TM621.2 文献标志码:AComprehensive Energy Conservation Transformation of Boiler AshBlowing System in 600MW Power Generating UnitsLi Yong ,Li Zongyao ,Wei Xiangguo(CHN Energy Hebei Dingzhou Power Generation Co., Ltd., Hebei, Dingzhou,073000,China )Abstract:In order to deal with the problems of insufficient drying capacity of the coal mill and unstable ash blowing pressure of the original unit, and reduce the energy consumption during the operation of the thermal power unit, comprehensive energy conservation transformation of the air preheater and steam soot blower was carried out, and the full-cycle energy consumption platform was built to realize the online analysis of energy consumption. Aiming at changing turning of air preheater transformation, the original design was transformed into flue gas →primary air →secondary air. The drying ability of the coal mill was improved by increasing the primary air temperature, and the primary air temperature was strictly controlled within the safe range of the regula-tions. The steam ash blowing steam source was transformed from the rear screen superheater outlet to the low-temperature reheater outlet. The steam ejector was used to mix the steam at the low-temperature reheater outlet to reduce the coal consumption effectively. Based on the existing virtual server and PI real-time historical database of the whole plant, a data analysis platform was established to integrate and optimize the data and display the data in multiple dimensions, so as to realize the integration of equipment condition monitoring, fault warning and cause diagnosis. Through the energy conservation transformation of air preheater and steam soot blower and the construction of the full-cycle energy consumption platform, the energy consumption loss during the operation of thermal power units can be reduced, and the energy consumption diagnosis of each system and equipment in thermal power plants can be intelligently realized, the safety and economy can be improved.Key words:comprehensive energy conservation transformation ;changing turning of air preheater transformation ;steam source transformation of boiler soot blower system收稿日期:2023-09-12作者简介:李勇(1977-),男,石家庄人,本科,高级工程师,研究方向:锅炉设备。

国内外燃煤电站锅炉智能吹灰技术及应用现状分析

国内外燃煤电站锅炉智能吹灰技术及应用现状分析摘要:本文介绍了国内外电站锅炉受热面积灰监测技术和智能吹灰策略的研究现状,针对各类技术的特点和不足,探讨了目前国内外电站锅炉智能吹灰产品的应用现状和发展方向,旨在促进国内锅炉智能吹灰技术的发展,为新建电站或节能改造项目的方案优化提供参考。

关键词:智能吹灰;积灰监测;吹灰策略1 前言燃煤电站锅炉积灰结渣是困扰许多电厂运行的难题之一。

燃煤电站锅炉受热面的积灰与结渣会造成炉内受热面传热能力降低、增加燃料消耗,引起高温腐蚀、炉膛出口烟温升高,导致锅炉无法维持满负荷运行,甚至诱发恶性锅炉事故,如爆管、堵灰等被迫停炉停机事故[1]。

为了降低积灰结渣对锅炉的影响,燃煤电站一般都配备了蒸汽或空气吹灰装置。

但目前国内燃煤电站的吹灰装置在运行中一般采用定时定量的程序吹灰模式,这种不考虑锅炉受热面实际状况,一律定时吹扫的方式,造成了大量能量的浪费,甚至不适当的吹灰会造成受热面的汽蚀,缩短其寿命。

因此,分析燃煤电站锅炉智能吹灰技术的应用现状和发展趋势,对提高机组的经济性和安全性具有重要意义。

2 锅炉智能吹灰技术研究现状作为电站锅炉节能减排领域的一个重要研究方向,自上世纪60年代以来,西方发达国家就开始了锅炉积灰及吹灰方面的研究工作。

国内则是自上世纪90年代才引起重视。

发展至今,锅炉智能吹灰技术主要包括受热面积灰监测、锅炉积灰模型和智能吹灰策略三部分。

2.1 受热面积灰监测技术研究现状炉内积灰结渣多数是从炉膛传热的变化来判断,一般采用某个传热参数变化来判断炉内的积灰结渣程度。

目前炉膛积灰结渣的监测技术主要有以下几种:(1)锅炉受热面的积灰状况直接影响炉膛的传热效率,因此采用炉膛出口烟温作为主要诊断手段,来反映炉内的积灰程度,以该技术为基础发展出目前较为成熟的热平衡法监测技术。

其基本原理是根据传热过程中烟气侧和工质侧的热量平衡关系,由工质侧的参数反推烟气侧的温度值,并结合锅炉受热面的结构布置特性,根据灰污监测模型进行传热计算,得出各受热面的整体灰污状态,从而对电站锅炉各受热面的积灰结渣程度进行判断[2-3]。

电站锅炉智能吹灰程控系统的应用研究

a nd as h dep os i t i on i n t el l i gen t mo ni t or i n g & s o o t bl o wi n g op er a t i on gui da nc e on t h e b oi l e r h ea t i n g s ur f a c e s. bu t al s o a ch i ev e

电站 锅 炉 智 能 吹 灰 程控 系 统 的 应 用 研 究

电站锅炉智能吹灰程控系统的应用研究

n t e l l i g e n t So o t - bl o wi n g P r o g r a mma bl e Co n t r o l S y s t e m o f B o i l e r i n P o we r S t a t i o n

和运行指导。

建模过程分两步实现 : ①利用热平衡方法建立受热面灰污染

模型 , 计 算 出各 受 热面 的 清洁 系数 ; ② 利用 模 糊推 理方 法 建 立 受热

面 吹灰 策 略模 型 , 即在 热平 衡 计算 基 础上 , 根 据专 家 经验 和 数 据挖

就 强 制 设备 逐 台运 行 一 遍 。这 种 方 式 不 是 根 据 锅 炉 的实 际结 渣 条件优化进行。 由 于 吹灰 器 并 不 适 应 由于 煤 种改 变 、 燃 料混 合 而 造 成 的结 渣 和 灰 沉积 的变 化 ,不 具 备 识 别 具 体 部 位 是 否 积 灰 以 及是否需要吹灰功能 , 从 而 容 易造 成过 吹或 吹灰 不 足 的情 况 。 显 然, 这 种 情 况 与 锅 炉 的经 济 性 和 安全 性 相 违 背 。 因此 , 在原有吹灰程控系统的基础上 , 开 发 新 型智 能 吹灰 程 序 控 制 系 统 是 很 有必 要 的 。本 文 提 出 的智 能 吹灰 程 控 系统 能对 锅 炉 各 受 热 面 的 积灰 程度 进 行 在 线 监 测 ,从 而有 效 指 导 吹 灰 系 统 的优 化 运 行 ,改 变传 统 的定 时 吹灰 模 式或 仅依 据排 烟 温 度 的 吹灰模式 , 而 只对 受 热 面 污 染 严 重 的 部 位 按 需 吹 灰 , 确 保 燃 煤 电

科技成果——电站锅炉智能吹灰优化与在线结焦预警系统

科技成果——电站锅炉智能吹灰优化与在线结焦预警系统适用范围电力、钢铁、石化、水泥等行业火力发电机组锅炉行业现状在电站及工业锅炉运行中,锅炉结渣、积灰是个长期存在的问题。

由于缺乏科学的监测方法指导锅炉水冷璧、再热器、过热器、省煤器“四管”及省煤器后部烟道空预器进行吹灰,导致吹灰频次不合理,“四管”局部污染和磨损严重及结焦,从而造成吹灰汽源浪费、锅炉效率降低,并给锅炉的安全和可靠运行带来很大隐患。

锅炉结渣、积灰不但增加了锅炉受热面的传热阻力,使受热面传热恶化、煤耗增加,降低锅炉的热经济性,还可能造成烟气通道的堵塞,影响锅炉的安全运行,严重时会发生设备损坏、人身伤害事故,对锅炉运行危害严重。

目前该技术可实现节能量14万tce/a,减排约37万tCO2/a。

成果简介1、技术原理电站锅炉智能吹灰优化与在线结焦预警系统,是以能量守恒定律、传热学和工程热力学原理为基础,建立软测量模型、统计回归、模糊逻辑数学及人工神经网络等分析运算体系,将锅炉水冷壁、过热器、再热器、省煤器“四管”及省煤器后尾部烟道空预器污染程度进行量化处理和图像转换,显示实时参考画面和污染数据,使各受热面的污染率“可视化”,并根据临界污染因子及机组运行状况提出优化策略,从而实现“按需吹灰”和节能降耗、提高锅炉效率。

2、关键技术建立炉膛、对流受热面和空预器的污染监测模型(包括灰污增长和衰减模型),建立软测量模型、统计回归、模糊逻辑数学及人工神经网络等分析运算体系,建立基于经济分析的吹灰指导模型和结焦预警模型。

3、工艺流程图1 受热面工作原理图2 计算原理图锅炉内对流受热面的工作原理,如图1、2所示,工质在管内流动,烟气在管外流动。

图3 前向型神经网络拓扑结构神经网络已广泛地应用于各种复杂系统输入输出关系的建模过程,人工神经网络通过对样本集合的学习,提取出有效的知识和规则,通过对权值和阈值的修正,实现对复杂系统的模化。

即使只有一个隐层,神经网络也能一致近似任何连续函数,从而为非线性系统的神经网络建模提供了理论依据。

国内火电机组主要智能吹灰方案对比分析

国内火电机组主要智能吹灰方案对比分析摘要:本随着电厂自动化及智能化技术的发展,部分电厂开始试水智能吹灰项目,以期望将传统的“定时吹灰”向“按需吹灰”转变。

但市场上提供智能吹扫设备的厂家众多,技术流派不同,且由于是国内较为新颖的项目,电厂技术人员经验储备不足,选择比较耗时耗力。

本文拟通过主要设备厂家的技术及商业效果对比分析,得出较为清晰的高性价比改造方案。

关键词:智能电站;自动化;智能吹灰国内目前绝大部分火电机组锅炉吹灰器均按照传统的吹灰方式进行吹灰(即按照事先设定的吹灰方式、吹灰顺序进行吹灰,一天一次、一天两次或者一班一次),传统吹灰不进行判断受热面沾污程度判断,因而存在过吹或欠吹的现象。

且运行需要全程监控吹灰过程,工作量大。

随着电厂自动化及智能化技术的发展,部分电厂开始试水智能吹灰项目,以期望将传统的“定时吹灰”向“按需吹灰”转变,达到防止过吹、欠吹,节省蒸汽耗用量,和减轻人员操作强度目的。

而市场上提供智能吹扫设备的厂家众多,技术流派不同,且由于是国内较为新颖的项目,电厂技术人员经验储备不足,选择比较耗时耗力。

本文拟通过主要设备厂家的技术及商业效果对比分析,得出较为清晰的高性价比改造方案。

考虑到该项目主要为近几年投入商业,且国内电厂采购基本为招标模式。

本文拟定研究方法为,通过中国招标采购网搜索近十年内关键词“智能吹灰”的采购项目,收集300MW以上火电机组智能吹灰改造中标单位及联系方式,进行中标单位技术归类和商用效果调研。

通过对比分析得出推进方案。

1.国内智能吹灰使用现状介绍经过调研和归类,目前已知的智能吹灰控制从技术上大体可分为三类:第一类是依托高校的科研项目,技术类型与课题研究方向相关。

如华北电力,重庆大学等均有实施过此类项目。

该类方案缺点是商用经验少,对高校导师的技术依赖性大,后续研发与服务能力不确定。

如国华某电厂采用的某高校开发的智能吹灰系统,调试效果不佳,目前停用。

不推荐采用该类方案。

智能吹灰优化技术方案

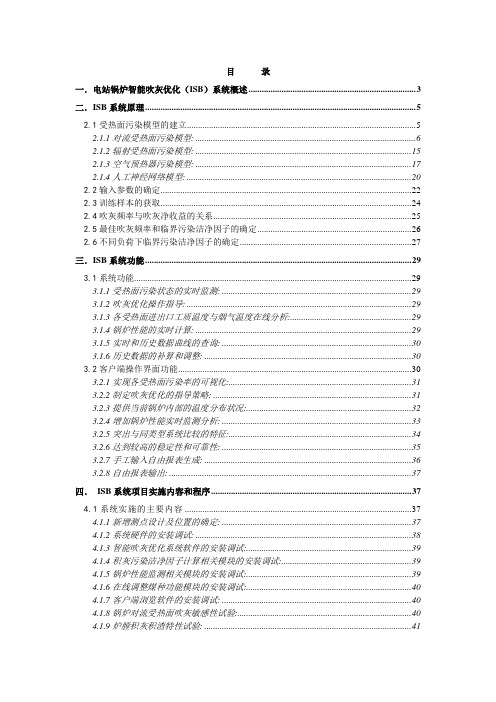

目录一.电站锅炉智能吹灰优化(ISB)系统概述 (3)二.ISB系统原理 (5)2.1受热面污染模型的建立 (5)2.1.1对流受热面污染模型: (6)2.1.2辐射受热面污染模型: (15)2.1.3空气预热器污染模型: (17)2.1.4人工神经网络模型: (20)2.2输入参数的确定 (22)2.3训练样本的获取 (23)2.4吹灰频率与吹灰净收益的关系 (24)2.5最佳吹灰频率和临界污染洁净因子的确定 (26)2.6不同负荷下临界污染洁净因子的确定 (27)三.ISB系统功能 (28)3.1系统功能 (28)3.1.1受热面污染状态的实时监测: (28)3.1.2吹灰优化操作指导: (29)3.1.3各受热面进出口工质温度与烟气温度在线分析: (29)3.1.4锅炉性能的实时计算: (29)3.1.5实时和历史数据曲线的查询: (29)3.1.6历史数据的补算和调整: (30)3.2客户端操作界面功能 (30)3.2.1实现各受热面污染率的可视化: (30)3.2.2制定吹灰优化的指导策略: (31)3.2.3提供当前锅炉内部的温度分布状况: (32)3.2.4增加锅炉性能实时监测分析: (33)3.2.5突出与同类型系统比较的特征: (34)3.2.6达到较高的稳定性和可靠性: (35)3.2.7手工输入自由报表生成: (36)3.2.8自由报表输出: (37)四.ISB系统项目实施内容和程序 (37)4.1系统实施的主要内容 (37)4.1.1新增测点设计及位置的确定: (37)4.1.2系统硬件的安装调试: (38)4.1.3智能吹灰优化系统软件的安装调试: (39)4.1.4积灰污染洁净因子计算相关模块的安装调试: (39)4.1.5锅炉性能监测相关模块的安装调试: (39)4.1.6在线调整煤种功能模块的安装调试: (40)4.1.7客户端浏览软件的安装调试: (40)4.1.8锅炉对流受热面吹灰敏感性试验: (40)4.1.9炉膛积灰积渣特性试验: (41)4.1.10吹灰蒸汽压力对吹灰性能的影响试验: (41)4.1.11积灰特性试验和吹灰强度及频次试验: (41)4.1.12制定吹灰优化相关策略: (41)4.1.13软件使用和软件维护培训: (42)4.2系统实施的过程 (42)4.2.1方案论证阶段: (42)4.2.2现场设备安装阶段: (43)4.2.3软件调试阶段: (43)4.3系统实施的配合要求 (43)4.3.1现场收资过程: (43)4.3.2新增测点的确定与安装: (43)4.3.3系统试验与验证: (44)五.经济效益分析 (45)5.1安全性效益 (45)5.1.1延长“四管”寿命、提高锅炉安全性 (45)5.2综合性效益 (45)5.2.1合理吹灰、改善锅炉燃烧环境 (45)5.2.2降低吹灰频次、监测锅炉整体运行 (46)5.3经济性效益 (46)5.3.1 能够显著降低不合理吹灰带来的蒸汽消耗量: (46)5.3.2能够降低排烟温度提高锅炉效率: (47)5.3.3 能够改善空预器换热条件提高入炉风温: (47)5.3.4 能够有效控制再热蒸汽温度,提高汽机出力: (47)六.结论 (48)6.1理论依据正确充分 (48)6.2实用效果显著 (48)6.3应用前景广阔 (49)6.3.1可实现与SIS的对接: (49)6.3.2 可创建开环运行模式或选择性闭环运行操作: (50)6.3.3 可进行锁气清灰系统的配套升级改造: (51)6.3.4 可进一步向锅炉燃烧优化目标延伸: (52)电站锅炉智能吹灰优化(ISB)系统一.电站锅炉智能吹灰优化(ISB)系统概述“电站锅炉智能吹灰优化系统”,是在初始阶段原名为“锅炉受热面污染监测及吹灰优化系统”的基础上延伸开发的燃煤锅炉应用软件,作为SIS系统的子系统命名为“ISB系统”。

大型燃煤锅炉智能吹灰系统研究的开题报告

大型燃煤锅炉智能吹灰系统研究的开题报告一、选题背景燃煤锅炉是我国主要的热力发电方式之一,同时也是大型工业企业热力供应的主要手段之一。

在燃煤过程中,锅炉内壁和烟道表面会积聚大量灰渣,这些灰渣会对锅炉的热传导、传热效率和安全运行产生负面影响。

因此,锅炉清灰是保证锅炉能够高效、安全运行的必要措施。

传统的锅炉清灰需要人工干预,操作不便、效率低下、工作强度大。

而随着现代科技的不断进步,智能化技术的应用越来越广泛,为了提高燃煤锅炉清灰的效率和精度,开发一种可靠的大型燃煤锅炉智能吹灰系统至关重要。

二、选题意义1. 提高运行效率和安全性燃煤锅炉智能吹灰系统可以根据锅炉内部灰渣积聚情况进行智能计算和吹灰强度控制,实现高效清灰,提高燃煤锅炉运行效率,保障安全性。

2. 实现智能化管理智能吹灰系统能够实现远程监控和控制,实现数据记录和智能分析,可以实现锅炉设备的远程监测和远程指挥,实现科学管理。

3. 降低锅炉运行成本传统锅炉清灰需要大量的人工操作,消耗大量的时间和劳动力,而智能吹灰系统可以降低清灰费用和人工成本,提高清灰效率和准确性。

三、拟解决的问题1. 清灰效率低传统锅炉清灰方式需要人工干预和控制,效率低下,无法完全清除锅炉内部积聚的灰渣,可能导致锅炉内部积灰严重,影响锅炉的热传导和传热效率。

2. 操作难度大人工操作清灰需要在高温环境下进行,极易导致人员安全事故,严重影响工作效率和安全性。

3. 锅炉清灰成本高传统锅炉清灰需要大量的人工操作,耗时长,费用高,效率低下,导致清灰成本过高。

四、研究内容和研究方法1. 系统分析和设计通过分析和设计,确定燃煤锅炉智能吹灰系统的结构和功能,并确定硬件和软件技术路线,明确系统的整体运行流程,并设计出系统的各个模块。

2. 硬件设计根据系统设计需求,设计硬件部分的结构、功能和特性,包括传感器、控制器、执行机构等,系统的硬件部分是实现系统功能的基础,硬件部分设计好后可以进行软件编程。

3. 软件编程根据燃煤锅炉智能吹灰系统的设计需求,设计系统的运行逻辑和吹灰控制流程,实现与硬件配合协调,实现清灰智能化控制。

吹灰程控系统方案

600MW火电机组锅炉吹灰程控系统济南海源电力设备有限公司2011.03济南海源电力设备有限公司2011-03目录1. 用途 (1)2. 系统构成及原理 (1)3. 安装、调试 (4)4. 使用、维护及注意事项 (7)5. 设备清单及报价 (9)1. 用途吹灰系统是电站锅炉不可缺少的辅助设备。

吹灰系统用于清除锅炉水冷壁、过热器、再热器、省煤器管道及空气预热器受热面的结焦、积灰,保证受热面清洁,提高锅炉热效率。

吹灰程控系统是专为燃煤电站锅炉吹灰而配置的程控装置。

2. 系统构成及原理2.1 本系统控制主机采用Modicon TSX Quantum系列可编程控制器(PLC)。

通过对进汽门、减压站、疏水门及炉膛吹灰器(以下简称炉吹)、长伸缩吹灰器(以下简称长吹)、回转式空预器吹灰器(以下简称空预吹)的开、关和进、退控制,完成吹灰工作。

本系统设置了受控设备过负载、长吹过电流、禁止吹灰、运行超时、启动失败、介质压力低、介质流量低、PLC故障等保护功能;设置了自动、手动等操作功能。

2.2 吹灰程控系统主要由受控设备和控制装置组成。

受控设备构成及编号见表及附图1:2.2.1 控制柜(1)上位机上位工控机安装在控制柜内,显示器及键盘安装在控制柜门面上,用操作显示画面来实现对吹灰系统的控制,同时显示吹灰系统所有受控设备的各种运行状态、故障保护状态及程控装置自身的工作状态。

(2)可编程控制器Modicon TSX Quantum系列可编程控制器(PLC)由①电源模块、②CPU模块、③I/O模块、④机架、⑤与上位机连接的RS-232通讯电缆组成。

CPU模块上留有与DCS通讯的RS485以及以太网络通讯接口。

(3)控制电源开关(Q1)控制电源开关由低压断路器、欠压保护附件、报警触点组成,如果电网欠电压超过保护值,则低压断路器自动脱扣,同时送出控制电源故障接点信号给DCS系统,为保证系统安全,操作人员需立即处理该故障。

(4)中间继电器控制柜内有中间继电器,继电器上贴有相应的命名标签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

火电厂智能吹灰系统建设

摘要:锅炉燃用的煤含有一定的灰分,通常含量在10%-30%,而劣质煤灰分

的含量高达40%以上。

燃煤在炉膛燃烧后,一部分灰分产物以底渣排出,一部分

以飞灰随烟气流经炉膛出口至尾部烟道内的各级受热面,在此过程中,飞灰在受

热面冷却、吸附、粘连,形成积灰、积焦。

锅炉积灰会增加受热面热阻,降低传

热效率,导致锅炉出力不足,锅炉效率降低,煤耗增加,影响机组运行经济性。

同时,燃煤燃烧过程中升华的钠、钾等碱金属气体,在过热器、再热器管壁上凝结,与烟气中的硫氧化物、积灰中的氧化物反应生成腐蚀性复合硫酸盐,在高温

熔融状态下,快速的腐蚀过热器、再热器管子母材,容易引起爆管事故,影响机

组运行的安全性和稳定性。

一、引言

以实际入炉煤质为基准,锅炉为“T”型布置,锅炉出口蒸汽提高至先进高

效超超临界参数,一次中间再热、单炉膛、墙式对冲燃烧方式、平衡通风、固态

排渣、锅炉房室内布置、全钢构架悬吊结构、T型锅炉。

同步配置智能吹灰系统,其原理是综合实时传热计算、运行参数需求、CFD数值计算,制定最优的吹灰策略,提升锅炉运行的经济性。

二、建设背景

传统吹灰系统通常采用周期性吹灰或固定时间间隔吹灰的方式,而无法根据

实际情况和需求进行调整。

这样会导致在一些时候进行了不必要的吹灰操作,浪

费了时间和能源资源。

传统吹灰系统往往只能根据经验和常规规则进行吹灰操作,无法准确预测和

控制受热面的积灰情况。

因此,吹灰效果可能不佳,无法有效清除积灰,导致锅

炉热效率下降,增加燃料消耗和排放。

人工操作和依赖:传统火电吹灰系统通常需要依靠人工操作进行吹灰调整和

控制。

这种方式容易受到人为误操作、主观判断和经验不足的影响,导致吹灰效

果不稳定和不准确。

传统吹灰系统缺乏自动化和智能化的特点,无法根据实时数据和条件进行智

能调整和控制。

这导致吹灰操作需要人工监测和干预,效率低下且容易出现误操作。

三、技术特点

根据受热面的工作情况和积灰或积焦程度,需在受热面相应位置布置工作性

能良好的吹灰器,同时制定并执行合理的吹灰制度,保证锅炉安全经济运行。

然

而当前火电厂的吹灰制度通常采用定期吹灰或依据实际运行参数(主汽温度或排

烟温度)值的高低实施吹灰,存在“盲目”吹灰的可能,即在缺乏各个受热面实

际积灰信息的情况下,执行锅炉吹灰程序,虽然能够达到预期目的,但是存在热

源浪费、加剧受热面磨损、损坏吹灰器等弊端。

综合锅炉计算原理和新兴大数据

分析技术,哈锅开发了智能吹灰系统,实现了各级受热面积灰的透明化,制定更

优的吹灰制度,消耗更少的热源,启用部分吹灰器,即可清除积灰,达到预期目的,提升锅炉的经济性。

智能吹灰系统覆盖水冷壁、过热器系统、再热器系统、省煤器等锅炉主要受

热面及部件,其核心技术包括积灰量化计算、运行参数需求分析、CFD数值计算、吹灰方案研判与制定、智能控制。

1.积灰量化计算

积灰量化计算以锅炉计算原理中的传热计算为基础,开发实时传热计算处理

程序。

1.1 辐射受热面传热计算

根据电厂锅炉所采用原始性能计算数据,计算出水冷壁区域的平均热有效系数,用以量化水冷壁区域的整体污染率,作为水冷壁积灰量的一级判断条件。

同时,智能吹灰系统35套热流密度反馈系统,安装在水冷壁积灰较频繁区域,能够实时监测水冷壁管热流密度变化,热流密度数据为水冷壁积灰量提供更

精准的计算依据,作为水冷壁积灰量的二级判断条件。

综合一级、二级判断条件,实现水冷壁区域的积灰量化计算。

1.2 对流受热面传热计算

结合吹灰特性试验及锅炉原始设计数据推出设计传热系数,以设计传热系数

为基准,运用实时传热系数代替对流受热面的污染率。

利用BP神经网络算法建

立吹灰数据分析模型,分析各级受热面各区域数据,提取各区域积灰信息数据,

传递给基于锅炉机理与专家经验建立的实时传热模型,计算出各级受热面各区域

的污染因子,同时利用数据分析模型,分析污染因子的变化同各级受热面数据的

逻辑关系,验证污染因子的可靠性,进而通过污染因子模拟积灰量。

2.运行参数需求分析

对于不同负荷不同工况下,运行参数对吹灰的需求有所不同。

当主/再热汽

温调整时,需优先执行高温受热面区域积灰;当调整排烟温度时,需优先执行尾

部烟道受热面区域吹灰。

因此需统计较长时间段内锅炉负荷与工况数据,利用大

数据分析技术,结合受热面吹灰特性试验,找出各级受热面区域吹灰同运行参数

变化的函数关系,根据吹灰收益计算方法,确定受热面吹灰收益权重,探求最大

化收益的吹灰需求分配。

3.CFD数值计算

CFD数值模拟计算的作用分为两部分:

第一方面,用于定位热流密度反馈系统的安装位置,利用CFD计算新建锅炉

的热负荷分布与颗粒轨迹分布,能够有效的分析出水冷壁区域容易出现积灰的位置;

第二方面,利用CFD的颗粒轨迹分布,分析水平烟道与尾部烟道受热面重点

积灰区域,结合吹灰特性试验,确定需动作的部分吹灰器。

4.吹灰方案研判与制定

在制定吹灰方案时,需全面了解吹灰器资料,包括吹灰汽源、工作模式、行程及覆盖范围等信息。

对受热面进行区域划分及编号,结合吹灰器的工作范围,匹配吹灰器编号与吹灰区域编号。

综合积灰量化计算信息、运行参数需求与CFD 计算结果,对于不同负荷不同工况,制定最优吹灰方案。

四、方案实施

1.初期布置

根据设计数据与CFD计算结果设定智能吹灰逻辑;安装热流密度反馈系统。

2.软/硬件调试

调试软件功能,能够稳定、准确的实现智能吹灰逻辑;调试热流密度计,准确的测点及传输数据。

3.一次优化

待系统应用较长时间,收集期间锅炉运行数据及热流密度数据,优化积灰量化计算、吹灰方案研判与制定、收益计算逻辑;

4.吹灰特性试验

受热面吹灰敏感性试验;蒸汽压力与吹灰性能试验;不同煤质积灰积渣特性试验;

5.二次优化

结合一次优化结果与吹灰试验结果,对智能吹灰系统逻辑进行二次优化;

6.数据挖掘

采集二次优化后的运行数据与收益计算数据,分析智能吹灰系统可靠性;

7.三次优化

根据数据挖掘结果,探索进一步优化的方向;

8.自动控制吹灰

耦合吹灰器控制系统,实现自动控制吹灰。

五、设计亮点及价值

火电领域智能吹灰系统的设计亮点包括以下几个方面:

1. 高效的清灰策略:智能吹灰系统基于实时监测和数据分析,能够根据锅炉内部的积灰情况和实际运行条件,制定精确的清灰策略。

2. 自动化和智能化:智能吹灰系统利用先进的传感器、监测设备和自动控制技术,实现自动化的清灰操作。

它能够实时监测和分析锅炉内部的参数,根据数据进行智能调整和控制,降低人工操作的需求,提高操作的准确性和稳定性。

3. 数据驱动的优化:智能吹灰系统基于大数据和机器学习技术,利用历史数据和实时监测数据建立模型和算法。

通过分析数据,优化清灰周期、频率和策略,实现精确的吹灰操作,提高清灰效果和能源利用效率。

推广智能吹灰系统具有重要的价值:

1.能源节约和环保:智能吹灰系统可以减少锅炉的能源消耗,提高热效率,降低碳排放和环境污染,符合能源节约和环境保护的要求。

2.运行成本降低:通过精确的清灰策略和自动化控制,智能吹灰系统可以降低清灰的时间和能源成本,减少设备的维护和损耗,

3.增加机组运行稳定性:智能吹灰系统能够掌握炉膛内结焦情况,大大降低了传统吹灰方式下结焦情况不明而导致的掉大焦引发炉膛灭火保护的事故发生。