第十二章 食品干燥原理主要公式

食品干燥剂添加量计算公式

食品干燥剂添加量计算公式食品干燥剂是一种用于吸收食品中的水分,延长食品保质期的化学物质。

在食品加工和储存过程中,干燥剂的使用非常普遍。

然而,正确计算干燥剂的添加量对于保证食品质量和安全非常重要。

本文将介绍食品干燥剂添加量的计算公式,帮助食品加工企业和个人正确地使用干燥剂。

首先,我们需要了解一些基本的概念。

食品干燥剂的添加量通常以相对湿度(RH)来计算。

相对湿度是指空气中所含水汽的百分比,它是影响食品中水分含量的重要因素。

一般来说,食品的水分含量与相对湿度成正比,即相对湿度越高,食品中的水分含量也越高。

因此,通过控制相对湿度,可以有效地控制食品中的水分含量,延长食品的保质期。

食品干燥剂的添加量计算公式如下:干燥剂添加量(g)=(食品初始水分含量食品目标水分含量)×食品重量。

其中,食品初始水分含量是指食品在加工前的水分含量,通常通过称量和干燥的方法来确定;食品目标水分含量是指加工后食品所需的水分含量,这通常由食品加工标准或者实际需要来确定;食品重量是指加工过程中所使用的原料食品的重量。

以一个简单的例子来说明。

假设某食品加工企业生产一种膨化食品,原料中的水分含量为10%,而加工后需要控制在5%的水分含量。

原料的重量为1000g。

根据上述公式,干燥剂的添加量可以计算如下:干燥剂添加量(g)=(10% 5%)× 1000g = 50g。

因此,在这种情况下,需要向食品中添加50g的干燥剂,以达到目标水分含量。

需要注意的是,上述公式是一个简化的计算方法,实际情况可能会更为复杂。

在实际应用中,还需要考虑到干燥剂的吸湿速度、环境温湿度、食品的特性等因素。

因此,在使用干燥剂时,建议根据实际情况进行调整和测试,以确保食品的质量和安全。

另外,不同类型的食品干燥剂也有不同的使用方法和计算公式。

常见的食品干燥剂包括二氧化硅干燥剂、氧化铁干燥剂、氯化钙干燥剂等。

它们的吸湿速度、适用范围和使用方法都有所不同,因此在使用时需要仔细阅读产品说明书,并严格按照要求进行操作。

食品干燥剂工作原理方程式

食品干燥剂工作原理方程式

食品干燥剂的工作原理涉及到多种化学反应和物理过程,以下是其中一种可能的方程式:

2NaCl + H2SO4 → Na2SO4 + 2HCl

此方程式表示NaCl与H2SO4发生反应,生成Na2SO4和HCl。

这种反应属于中和反应,其中NaCl中的氯离子被H2SO4中的硫酸根离子中和掉,形成Na2SO4。

这个过程中还会释放出一些能量,因为中和反应会释放热量。

另外一种常见的食品干燥剂工作原理是采用物理手段,如升华、结晶等。

例如,一些食品干燥剂可以通过加热使其升华,从而把水分从食品中吸出来。

另外一种干燥剂则是通过结晶的方式,把食品中的水分聚集在一起形成小晶体,从而保持食品的水分含量。

需要注意的是,食品干燥剂的工作原理可能因不同产品而异,具体的治疗方法也需要根据食品类型和干燥剂类型来确定。

中国农大食品工程原理 第12章(8) 食品干燥原理

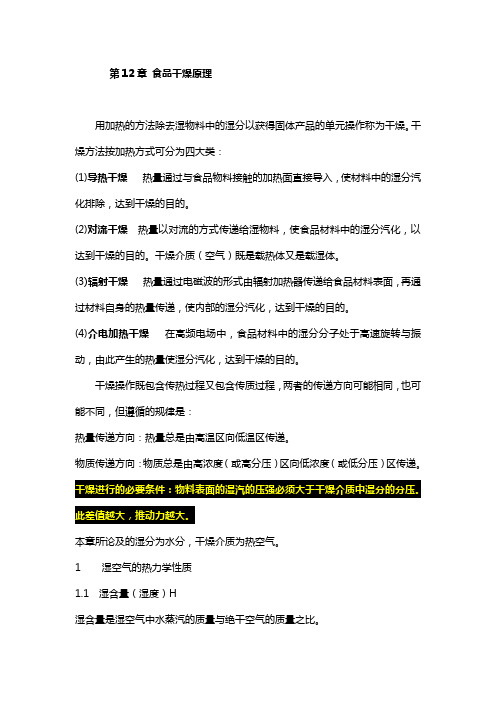

第12章 食品干燥原理用加热的方法除去湿物料中的湿分以获得固体产品的单元操作称为干燥。

干燥方法按加热方式可分为四大类:(1)导热干燥 热量通过与食品物料接触的加热面直接导入,使材料中的湿分汽化排除,达到干燥的目的。

(2)对流干燥 热量以对流的方式传递给湿物料,使食品材料中的湿分汽化,以达到干燥的目的。

干燥介质(空气)既是载热体又是载湿体。

(3)辐射干燥 热量通过电磁波的形式由辐射加热器传递给食品材料表面,再通过材料自身的热量传递,使内部的湿分汽化,达到干燥的目的。

(4)介电加热干燥 在高频电场中,食品材料中的湿分分子处于高速旋转与振动,由此产生的热量使湿分汽化,达到干燥的目的。

干燥操作既包含传热过程又包含传质过程,两者的传递方向可能相同,也可能不同,但遵循的规律是:热量传递方向:热量总是由高温区向低温区传递。

物质传递方向:物质总是由高浓度(或高分压)区向低浓度(或低分压)区传递。

干燥进行的必要条件:物料表面的湿汽的压强必须大于干燥介质中湿分的分压。

此差值越大,推动力越大。

本章所论及的湿分为水分,干燥介质为热空气。

1 湿空气的热力学性质 1.1 湿含量(湿度)H湿含量是湿空气中水蒸汽的质量与绝干空气的质量之比。

vva a v v a v p P p M n M n m m H -===2918或 vv p P p H -=622.0 (kg/kg 绝干气)式中:p v 、P-分别为水蒸汽分压和湿空气总压,Pa 或kPa 。

湿含量也可理解为单位质量(1kg )绝干空气中所容纳的水蒸汽质量。

1.2相对湿度φ湿空气中水蒸汽分压与同温度下水的饱和蒸汽压之比。

svp p =φ式中:p v 、p s -分别为水蒸汽分压和同温度下水的饱和蒸汽压,Pa 或kPa 。

相对湿度用来衡量湿空气的不饱和程度,反映湿空气的吸收水汽的能力,φ值越小,吸收水汽的能力越强。

对于饱和湿空气,φ=1(或100%); 对于绝干空气,φ=0。

第12章 干燥

7 露点 td

不饱和的空气在湿含量H不变的情况下冷却,达到饱和状 态时的温度,称为该湿空气的露点(dew piont),用符号td表示。 在露点时,空气的湿度为饱和湿度,φ=1。

1 t1 t3 t2 t

H1

不同温度、湿度的 气流的混合过程

m1I1+m2I2=m3I3

⑶

第三节 干燥过程的物料衡算和热量衡算

干燥过程的计算中应通过干燥器的物料衡算和热量衡算计算

出湿物料中水分蒸发、空气用量和所需热量,再依此选择适宜

型号的鼓风机、设计或选择换热器等。

一、物料含水量的表示方法1 湿基含水量wFra bibliotekφ=1

H2

H

B

H1

A

t1 t2 t

B‘ t1 t2

A H 1 t

加热与增湿

湿空气干燥食品

φ=1 2 3

H

H2 H3

两种状态的湿空气1和2混合时,其 混合后的状态点3必在1-2的连线上. 如1、2点的气体质量分别为m1,m2 .

1 t1 t3 t2 t

H1

m1 L( 3 2 ) m 2 L(13)

不同温度、湿度的 气流的混合过程

混合后状态点的确定也可根据混合 过程中的质量守恒和能量守恒原理, 由两种湿空气的质量及焓以及湿度, 计算获得混合后状态点3的湿度.

φ=1 2 3

H

H2 H3

混合后状态点的确定也可根据混合 过程中的质量守恒和能量守恒原理, 由两种湿空气的质量及焓以及湿度, 计算获得混合后状态点3的湿度. m1+m2=m3 m1H1+m2H2=m3h3 ⑴ ⑵

第十二章食品干燥1-2

等d线 等t线 等h线

p/kPa

蒸汽分压线

等φ线

t/oC h/(kg/kg绝干气)

d/(kg水/kg绝干气)

2. 焓湿图的说明与应用

等d线与 =100%的饱和空气

线的交点所对应的等t线所

示的温度即为露点Td。 等h线与 =100%的饱和空气

线交点的等t线所示的温度即 为绝热饱和温度tas

【上章回顾】

本章主要介绍了溶液浓缩的常用方法及其过程原理 蒸发——单效蒸发(温度差损失,二次蒸气,单效蒸发

的计算);多效蒸发(原理,二次蒸气的再利用,多效 蒸发的主要流程,多效蒸发的温度差损失与经济性)。 冷冻浓缩——特点,原理(冷冻曲线,固液平衡),结 晶过程。

第十二章 食品干燥

食品加工——干燥——研究内容

8 绝热饱和冷却温度 tas

tas, das, Ias 绝热饱 和状态

空气(t, d, I1) 水与空气接触时,汽化,水温降低

空气向水传热 传热量=汽化所需热量 水温不下降,系统达稳定状态

t, d, I1

tas 充水

空气绝热增湿塔

温度逐渐下降,湿度增加,此为 绝热增湿过程(绝热冷却过程)。

湿空气经过绝热饱和冷却(或绝热增湿)过程后所达到的 温度,称为湿空气的绝热饱和冷却温度,简称绝热饱和温 度,以tas表示。

在水中,以保证纱布一直处于充分润湿状态,这种温度计 称为湿球温度计。

湿度差 温度差

t

t

汽化(潜热)

向空气主流扩散

t’

t

传热(显热)

热质传递达到平衡(湿球温度计维持恒定)

凡少量的水与大量的空气相接触 都会使水温变化而达到稳定的空 气湿球温度

湿空气的湿球温度TM

《食品干燥原理》课件

去除水分后,食品变得更轻便,易于储存和携带。

3 保持食物口感

干燥保持了食物的形状和纹理,使其口感更好。

食品干燥的挑战

1. 保持食物的营养价值:在干燥过程中,食物可能丢失部分营养成分。 2. 控制干燥过程:需要准确控制干燥温度、时间和湿度,以避免过度干

燥或不充分干燥。 3. 适应不同食材:不同食物的干燥方法和要求可能不同,需要根据具体

食材进行调整。

结论和总结

食品干燥是一种重要的食品加工技术,通过控制食物存和运输的重量。

《食品干燥原理》PPT课件

食品干燥的定义 食品干燥的常见方法 食品干燥的原理 食品干燥的应用领域 食品干燥的优点 食品干燥的挑战 结论和总结

食品干燥的定义

食品干燥是一种将食物中的水分含量降低到一定程度的过程,以达到延长食 品保质期、减轻贮存重量和改善食物口感的目的。

食品干燥的常见方法

• 太阳能干燥:利用太阳能将食品暴晒在阳光下,使水分蒸发。 • 热泵干燥:利用热泵技术将低温热能转换成高温热能,提供热风对食品进行干燥。 • 真空干燥:通过降低干燥环境的气压,以减少水分的沸点温度,使食品在低温下蒸发水分。

食品干燥的原理

食品干燥的原理是利用热能将食品中的水分转化为水蒸气,通过对食品进行加热和通风,使水分蒸发出去。

食品干燥的应用领域

食品工业

干燥水果、蔬菜、肉类等食品 的加工和保存。

药品工业

中药材的干燥、浓缩和提取。

农业领域

干燥农产品,如谷物、茶叶、 木草等。

食品干燥的优点

1 延长保质期

去除水分可阻止微生物生长,延长食品的保存时间。

第十二章 食品干燥原理主要公式

(12-5)

湿空气的比体积 vH 是指含有单位质量干空气的湿空气所占有的体积(m3/kg干空气)。

vH

=

RaT P

(1 + 1.608d )

(m3/kg干空气)

(12-6)

4) 湿空气的热含量 湿空气的热含量或焓 h 是指含单位质量干空气的湿空气的焓。具体应用时,以 0℃时干 空气和液态水的焓值为零作为计算起点。

m2=m1

(1− (1−

M M

w1 w2

) )

(kg/h)

(12-17)

ms

= m1 − m2

=

m1

M w1 1−

− M w2 M w2

= m2

M w1 − M w2 1 − M w1

(kg/h)

(12-18)

式中,Mw1、Mw2-分别为干燥前和干燥后的湿基水分; m1、 m2-分别为干燥前每小时处理的湿物料量和干燥后每小时的产品量; ms-每小时汽化水分量。

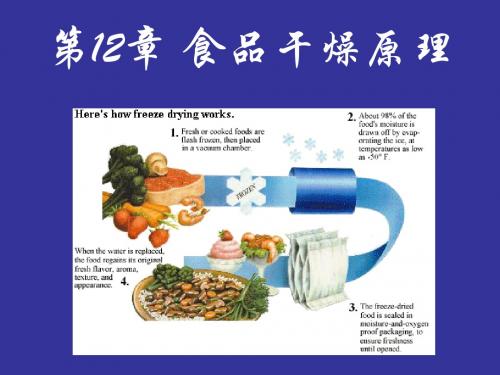

MR-水分比。 12.1.4 食品冷冻干燥 1) 传质控制下的冷冻干燥速率模型 大平板冰面均匀后退模型,简称(URIF)模型。它的两个主要假设条件是:1)冰晶在食品 中是均匀分布的;2)升华界面后移所形成的多孔层是绝干物质。在此基础上,水蒸气在多孔 干燥层内以及干燥层表面至冷阱表面的质量连续方程为,

=

−md

dM d dt

kg 水/h

(12-27)

干燥特性曲线包括水分随干燥时间而变化的曲线 M d = f (t) ,温度随时间而变化的曲

线T = f (t) 及干燥速率随时间而变化的曲线 dM d = f (t) 。

dt

3) 等速干燥速率 等速干燥阶段即是表面汽化控制段,因而干燥速率可以从理论上加以确定。对于热风从 物料层表面流过的干燥情况,可按湿球温度的原理进行分析。

食品的干制保藏技术

湿度梯度

温度梯度

热量由表面向内部传递

5.食品的干制保藏技术

§1.2.2.湿物料的湿热传递过程

程湿 热 传 递 过

食品表面 食品内部

给湿过程 导湿过程

5.食品的干制保藏技术

§1.2.2.1.给湿过程

湿物料中的水分从表面向加热介质扩散的过程称作 给湿过程。

给湿过程中的水分蒸发强度

qmθ :水分湿热传导的流量密度(㎏·m-2·h-1)

δ :热湿传导系数(kg·kg-1·℃-1)

gradθ :温度梯度(℃·m-1)

5.食品的干制保藏技术

§1.2.2.2.导湿过程

B点是毛细管水和吸附水的分界点。

Ⅰ-毛细管夹持空气作用 Ⅱ-毛细管势能作用 AB-水蒸汽分子热扩散作用

热湿传导系数与含水量的关系

加以选用。

5.食品的干制保藏技术

§ 2.食品常用的干制方法

常压对流干燥法 接触式干燥法 辐射干燥法 减压干燥法

5.食品的干制保藏技术

§ 3.1. 常压对流干燥法

概念

通过空气的自然对流或强制循环,使物料中的水分经内 部扩散和表面蒸发而脱除。

种类

固定接触式

• 箱式、隧道式、输送带式、泡沫干燥;

悬浮接触式

热浓缩液 冷却器

气体

搅打机

湿空气

干燥器

粉碎机

工艺要求

热风

粉末干制品

须先行浓缩

单位时间内干基含水量随时间变化的规律

预热阶段

• 干燥速率由零迅速增至最大值

恒速干燥阶段

• 干燥速率基本保持恒定不变

A

降速干燥阶段

• 干燥速率迅速下降

B

CD 5.食品的干制保藏技术

食品干燥的化学反应原理

食品干燥的化学反应原理食品干燥是一种常用的食品加工技术,通过将食品暴露在高温或低湿的环境中,加速水分的蒸发,从而达到延长食品保质期、减轻重量、方便储存和运输等目的。

食品干燥的化学反应原理主要包括水分蒸发和食品组分的维持稳定性。

1. 水分蒸发食品干燥的首要目标是将食品中的水分蒸发出去,使食品失去足够的水分含量,从而降低食品中微生物和酶的活性,延长食品的保质期。

水分蒸发的化学反应原理主要是水的蒸发和蒸汽的扩散。

水的蒸发是指水分分子从食品中自由转变为水蒸汽的过程。

当食品暴露在高温环境下,食品中的水分分子会吸收热量,并增加其动能,逐渐获得蒸发的能力。

通过升温和提高环境湿度可以增加水分蒸发速度。

此外,还可以使用真空干燥技术,通过降低环境压力,使水的沸点降低,进一步加快水分的蒸发速度。

蒸汽的扩散是指水蒸汽从食品中的内部向外部环境扩散的过程。

食品中的水蒸汽分子会在高温环境下获得足够的动能,从高浓度区域向低浓度区域移动,形成蒸汽的扩散梯度。

蒸汽的扩散速率取决于环境湿度、温度、食品材料的透气性等因素。

2. 食品组分的维持稳定性在食品干燥的过程中,除了水分的蒸发外,还存在一些化学反应会影响食品的品质和口感。

为了维持食品的稳定性,需要注意以下几个化学反应原理:氧化反应:食品中的一些营养成分和食品色素容易受到氧气的氧化作用而引起质量的下降。

为了减少氧化反应,可以在食品干燥过程中降低环境中的氧气含量,或者使用抗氧剂添加剂保护食品。

酶的反应:一些食品中存在的酶容易受到高温的影响而降解,从而影响食品的品质和口感。

为了减少酶的反应,可以在食品干燥的早期阶段快速提高温度,使酶活性迅速降低。

同时,也可以使用抑制酶活性的物质来保护食品。

糖类和蛋白质的反应:在高温条件下,食品中的糖类和蛋白质会发生一些非酶催化的化学反应,例如Maillard反应。

这些反应会产生氨基酸的羧化产物和糖的褐色物质,从而影响食品的口感和色泽。

为了减少这些反应,可以降低食品的温度和湿度,控制食品的糖和氨基酸含量。

干燥率计算公式

干燥率计算公式

在工业生产、农业生产以及日常生活中,干燥率是一个重要的物理参数。

干燥率指的是物质中所含水分的比率,通常以百分比表示。

干燥率的计算可以帮助我们掌握物质中水分含量的变化,从而指导生产实践和科学研究。

干燥率的计算公式非常简单,通常可以通过以下公式进行计算:

干燥率(%)=(初始湿重 - 最终湿重)/ 初始湿重 × 100%

其中,初始湿重表示被测物质在开始干燥前的重量,最终湿重表示物质在干燥后的重量。

通过这个公式,我们可以快速准确地计算出物质的干燥率。

在实际应用中,干燥率的计算对于各行各业都有着重要的意义。

在食品加工行业,控制食品的干燥率可以有效延长食品的保存期限,提高食品的品质。

在建筑行业,控制建筑材料的干燥率可以保证建筑材料的质量,避免因含水量过高而导致的质量问题。

在农业生产中,了解作物的干燥率可以帮助农民合理安排收获时间,保证作物的质量和产量。

除了上述公式外,还有一些其他计算干燥率的方法。

例如,可以通过计算物质在干燥前后的湿度差值来确定干燥率。

这种方法适用于一些特殊情况,可以根据实际需要选择合适的计算方法。

总的来说,干燥率的计算是一个简单而重要的物理参数,可以帮助我们更好地掌握物质中水分含量的变化。

通过合理计算干燥率,我们可以提高生产效率,保证产品质量,从而更好地满足人们的需求。

希望大家在实际工作和生活中能够充分利用干燥率计算公式,发挥其重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

h = (1.0 + 1.93d )T + 2500d (kJ/kg 干空气)

5) 干球温度和湿球温度

TM

=T

− kd Lv α

(d s

− d)

(℃)

式中,TM-湿球温度,℃; T-干球温度,℃;

d s —液滴表面空气层的饱和湿含量;

(12-7) (12-8)

kd —气化系数;

α -对流换热系数,(W/m2·℃);

MR-水分比。 12.1.4 食品冷冻干燥 1) 传质控制下的冷冻干燥速率模型 大平板冰面均匀后退模型,简称(URIF)模型。它的两个主要假设条件是:1)冰晶在食品 中是均匀分布的;2)升华界面后移所形成的多孔层是绝干物质。在此基础上,水蒸气在多孔 干燥层内以及干燥层表面至冷阱表面的质量连续方程为,

(12-5)

湿空气的比体积 vH 是指含有单位质量干空气的湿空气所占有的体积(m3/kg干空气)。

vH

=

RaT P

(1 + 1.608d )

(m3/kg干空气)

(12-6)

4) 湿空气的热含量 湿空气的热含量或焓 h 是指含单位质量干空气的湿空气的焓。具体应用时,以 0℃时干 空气和液态水的焓值为零作为计算起点。

+

M dc − M d1 Rc

•

M dc1 Md2

− −

Md2 M d1

ln⎜⎜⎝⎛

M dc1 − M d 2 Md − Md2

⎟⎟⎠⎞

式中,Md1-第一降速干燥阶段物料剩余水分; Mdc1-第二临界点的临界水分; Md2-第二降速干燥阶段物料剩余水分;

若干燥速率与物料水分呈较强非线性,则降速干燥时间可按下式计算

M e —冷冻干燥结束时食品中的残余水分含量,kg 水/kg 干物质;

M —水的分子量;

ρ d —多孔干燥层的密度,kg/m3。

2) 传热控制下的冷冻干燥速率模型 传热与传质仅发生在一侧情况下,干燥速率模型为,

1−

MR

=

2DM ( pi − pa )t

( ) RTL2ρd M d 0 − M e (1 −

h1 、 h2 -分别为 1、2 状态点处的焓;

d1 、 d 2 -分别为 1、2 状态点处的湿含量。

12.1.2 干燥计算 食品水分又称为食品含水率,以百分数或小数表示,水分的表达方法有干基水分和湿基

水分两种。 1) 干基水分 干基水分为食品中含有水的质量与干物质的质量之比,

Md

=

ms md

(12-12)

由教材表 12-2 查得; D —水蒸气扩散系数,m2/s; X —食品多孔干燥层厚度,m。

对于两侧传热与两侧传质方式下,冷冻干燥时间 t 的表达式为,

t

=

( RTL2ρd M d 0

8DM ( pi −

− Me

pa )

)⎜⎜⎝⎛1 +

4D αmL

⎟⎟⎠⎞

式中 L ——食品厚度,m;

M d 0 —食品初始水分含量,kg 水/kg 干物质;

= M d 0 − M dc (s) Rc

式中,Mdc-由等速干燥转变为降速干燥时转换点的水分,称为临界水分; Md0-物料初始水分。

5) 降速干燥 若干燥速率与物料水分近似为线性,则降速干燥时间可按下列各式计算, ①仅有一个降速干燥段的情况

(12-35)

t

− tc

=

M dc Rc

ln ⎜⎜⎝⎛

M dc Md

ηe

=

T1 T1

− T2 − Ts

×100%

(12-23)

式中 T1-干燥室进口湿空气温度; T2-干燥室排风温度; T0-进入预热器湿空气温度; Ts-进入干燥室的湿空气的绝热饱和温度; CH—湿空气的比热容; LV—水的汽化潜热; ms—水分汽化量。

12.1.3 对流干燥理论 1) 物料干燥过程的推动力和阻力

(12-31)

α=24.1L0.37 (W/m2·K)

上式适用于L=1.1~5.5 kg/(m2·s)。 ③固体悬浮于气流中

α= λ a dp

⎡ ⎢2 + ⎢⎣

0.54⎜⎜⎝⎛

d pu0 νa

⎟⎟⎠⎞

0.5

⎤ ⎥ ⎥⎦

(W/m2·K)

式中,dp-颗粒直径,m;

λ a -空气导热系数,W/(m·K);

Lv —水的气化潜热。

6)湿空气混合后状态点 在焓湿图上,根据下式确定,

或通过计算确定,

m1 = L(3−2) m2 L(1−3)

d3

=

m1d1 m1

+ m2d2 + m2

(12-9) (12-10)

h3

=

m1h1 m1

+ m2 h2 + m2

(12-11)

式中, m1 、 m2 -分别为 1、2 状态点处的气体质量;

ν -空气的运动粘度,m2/s;

u0-颗粒沉降速度,m/s。 ④流化干燥

α

=

0.004

λa dp

⎜⎜⎝⎛

d pu νa

⎟⎟⎠⎞1.5

(W/m2·K)

式中,u-流化介质空气的流速,m/s。 4)等速干燥时间

∫ ∫ tc

=

tc

dt

0

=

−

1 Rc

M dc

dM d

Md0

(12-32) (12-33)

(12-34)

⎟⎟⎠⎞

总干燥时间为等速干燥与降速干燥时间和。

(12-36)

t

=

M d 0 − M dc Rc

+

M dc Rc

ln⎜⎜⎝⎛

M dc Md

⎟⎟⎠⎞

②具有两个降速干燥段的情况

t

=

M d 0 − M dc Rc

+

M dc − M d1 Rc

ln⎜⎜⎝⎛

M dc M dc1

− −

M d1 M d1

⎟⎟⎠⎞

由水分梯度而引起的内部水分扩散速率 dmw dt 可表示为,

dmw dt

=

−k

w

A

dM w dx

由温度梯度引起的水分扩散速率 dmT dt 可表示为,

(12-24)

dmT dt

=

−kT

A

dT dx

(12-25)

上述两种梯度均存在于物料内部,故水分传递应是两种传递水分的代数和,即

ms = mw + mT

边长为 2a 厚度为 c 的矩形物料的干燥速率

Rc

=

α (T − TM cLv ρ d

)

⎡3 ⎢⎣ a

+

2⎤ c ⎥⎦

(12-30)

对于上式中的对流换热系数 α ,它与气流和料层的相对运动方向、气流与颗粒的接触 状态等有关。

①气流平行流过料层

α=14.305L0.8 (W/m2·K)

式中,L为空气质量流速,kg/(m2·s),上式适用于L=0.7~5.0 kg/(m2·s)。 ②气流垂直穿过料层

MR)

−

2D αmL

传热与传质同时发生在两侧情况下,干燥时间为,

( ) t

=

L2ρd H M d 0 − M e

8λ d M (Ts − Ti )

式中 λ d —多孔干燥层的导热系数,W/(m.K);

Ts ,Ti —分别是食品表面温度和升华界面温度,℃。 H —冰的升华潜热,J/kg。

(12-43)

=

T1 T1

− T2 − T0

×100%

(12-21)

干燥效率,多数人认为用于蒸发水分所需的热量与干燥室内空气放出的显热量之比。

ηD

=

ms Lv LCH ( T1 − T2

)

=

ms Lv

× 100%

L(1.00 + 1.93d )( T1 − T2 )

(12-22)

干燥器的蒸发效率是指干燥室内的实际蒸发能力与排气完全被水蒸气饱和的理想蒸发 能力之比。可近似为,

μ − μ0

= RT ln

p ps

= RT ln a

式中, μ -物料中水分的化学势;

(12-16)

μ0 -纯水的化学势;

p-物料中水的蒸汽压; ps-同温度下纯水的蒸汽压; a-物料中水分的活度。对于纯水,活度a0=1,对于与物料相结合的水分,a<1。 4) 产品量和汽化水分量 干燥产品量为,

水分汽化量为,

(12-26)

式中, kT -由温度梯度引起的水分扩散系数;

k w -由水分梯度引起的水分扩散系数;

dM w dx -水分梯度;

dT dx -温度梯度;

A-干燥物料的表面积。 2) 干燥速率和干燥特性曲线 干燥速率是单位时间内被干燥物料所能汽化的水分,其表达式为,

U = dms = − dm

dt

dt

−

dM d dt

md Lv

= αA(T

− TM

)

Rc

= − dM d dt

= α (T − TM ) cLv ρ d

式中, c -料层厚度,m;

ρd -干物料的密度,kg/m3。

同理,我们可以得出边长为 a 的正方体物料的干燥速率

Rc

=

6α (T − TM aLv ρ d

)

(12-28) (12-29)

(12-20)

∑ 式中, qL -因物料、运输机械的出入和干燥室的散热,对汽化 1kg 水分所造成的热损失,

kJ/kg 水分。

h1,h2 -分别为进入干燥室和离开干燥室空气的焓;

7) 干燥器的热效率、干燥效率和蒸发效率 干燥器的热效率是指空气在干燥室内放出的显热量与空气在预热器中获得的热量之比。