重油催化裂化吸收稳定单元操作法

催化裂化装置吸收稳定单元开工操作法

催化裂化装置吸收稳定单元开工操作法一、气密置换1.吸收稳定单元用低压蒸汽充压至1.2MPa气密试验,合格后进行氮气置换,多点采样至O2含量<0.5%为合格。

2.轻燃油脱硫部分气密试验利用吸收稳定系统气密试验合格后排放气体充压至0.3MPa,合格后R26101AB充氮气置换,多点采样至O2含量<0.5%为合格。

二、引氮气充压,吸收稳定引轻燃油三塔循环1.吸收稳定系统引N2充压至0.3MPa。

2.投用吸收稳定系统所有冷却器,空冷可暂不投用。

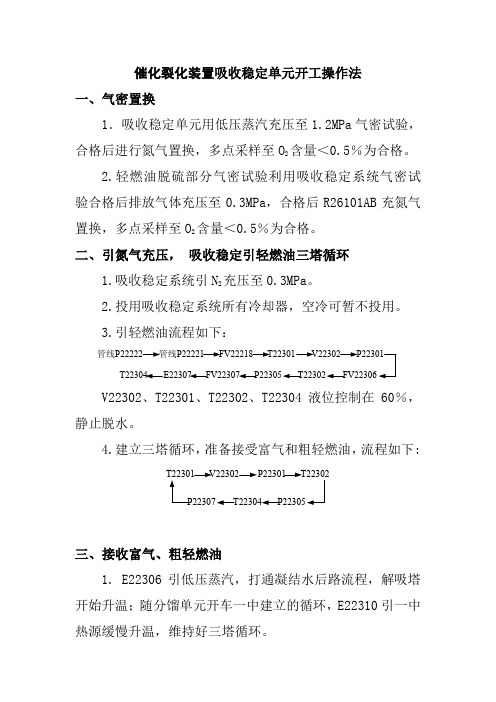

3.引轻燃油流程如下:管线P22222管线P22221FV22218T22301V22302P22301FV22307E22307T22304P22305FV22306T22302V22302、T22301、T22302、T22304液位控制在60%,静止脱水。

4.建立三塔循环,准备接受富气和粗轻燃油,流程如下:T22301V22302P22301T22302P22307T22304P22305三、接收富气、粗轻燃油1. E22306引低压蒸汽,打通凝结水后路流程,解吸塔开始升温;随分馏单元开车一中建立的循环,E22310引一中热源缓慢升温,维持好三塔循环。

2.随解吸塔、稳定塔温度的升高,逐渐将粗轻燃油慢慢改进T22301,控制T22301液位LRCA22301在50%。

3.关小气压机放火炬阀,缓慢开启富气压缩机出口阀向吸收稳定系统并富气,控制升压速度,根据需要开启空冷E22301A~D,建立T22301两个中段回流,并适时向富气注水,V22302及时脱水。

控制V22302液位LRCA22307在50%;控制污水界面LRCA22308在30~40%。

4.T22303压力由PIC22301控制在1.25MPa。

5.随着T22302进料量的增加,相应提高塔底重沸器的加热蒸汽量,减少脱乙烷轻燃油夹带不凝气量。

控制T22302塔底温度在119℃左右。

6.随着T22304进料量的增加,改变塔底重沸器三通阀的开度,相应提高分馏一中进塔底重沸器的流量,控制塔底温度在179℃左右。

催化裂化吸收稳定流程说明

催化裂化吸收稳定步骤说明一、工艺步骤叙述催化装置吸收稳定系统步骤模拟步骤图如图1 所表示。

由分馏塔顶油气分离器来富气经富气压缩机压缩到 1.6MPa(绝)。

压缩富气与解吸塔顶解吸气混合经气压机出口冷却器冷至55℃, 再与吸收塔底油混合, 经气压机出口后冷器冷至40℃, 进入平衡罐(D-301)分离出气相(富气)及液相(凝缩油)。

吸收塔(C-301)位于脱吸塔(C-302)上部, 压力1.4MPa(绝)。

由平衡罐来富气进入吸收塔下部, 自稳定塔返回补充吸收剂和分馏塔来粗汽油均进入吸收塔顶部, 与气体逆流接触。

吸收塔设有两个中段回流, 用以取走吸收过程所释放热量, 避免塔内温度上升过高。

中段回流自第14 层及第21 层用泵P3 及P4 抽出, 分别经水冷器(E-306, E-307)冷至40℃, 返塔第15 层及第22 层上方, 吸收塔底釜液饱和吸收油返回到上游与压缩富气混合。

吸收塔顶采出贫气, 进入再吸收塔(C-304)底部, 与轻柴油吸收剂逆流接触, 吸收贫气中汽油组分。

塔顶压力为1.3~1.4MPa(绝), 塔顶干气为装置副产品。

塔底富吸收油返回分馏塔。

D-301 底凝缩油经泵P1 加压, 与稳定汽油换热(E-304)至70℃进入解吸塔C-302 上部, 塔顶压力1.6MPa(绝)。

解吸塔底重沸器E-301 由分馏塔一中回流供热。

解吸塔顶气返回至E-305 前与压缩富气混合。

C-302 塔底脱乙烷汽油经稳定塔进料泵与稳定汽油换热(E-302)至165℃入稳定塔(C-303)。

C-303 塔顶压力1.17MPa(绝), 塔底重沸器E-303由分馏二中回流供热。

液化气组分由C-303 顶馏出, 经水冷器(E-308)冷却至40℃, 入回流罐(D-302)。

液化气经回流泵加压(P-304)后, 一部分作为顶回流, 另一部分出装置。

稳定塔釜液稳定汽油先与脱乙烷汽油换热(E-302)至161.4℃, 再与凝缩油换热(E-304)至130℃, 再经除盐水冷却器(E-309)冷至40℃, 一部分出装置, 一部分用泵P6 打入塔C-301 顶作补充吸收剂。

催化裂化装置吸收稳定单元停工操作法

催化裂化装置吸收稳定单元停工操作法一、吸收稳定单元退油当反应切断进料后,分馏岗位将V22203A、B中轻燃油抽空后,停T22304至T22301的补充吸收油,退油原则尽量将油赶至T22304,各抽出泵抽空后停泵,退油结束。

分馏一中扫线开始前T22304油退完。

轻油由T22301V22302T22302T22304精制单元出装置贫吸收油走付线不经T22303,直接返T22201A,T22303中油压回T22201A,现场注意T22303液位不要压空,严禁干气窜入T22201A。

稳定塔在再沸器出口温度变化不大的情况下,加大稳定轻燃油出装量,在保证塔顶温度不变的情况下尽量加大液化气外送量,V22303无液面时,停P22306AB。

二、吸收稳定单元水顶油1. 分馏未吹扫干净E22310管程,T22304严禁进水,防止突沸。

2. 不合格轻燃油出装置线:新鲜水P22202FV22218管线P22218/2管线P22222不合格轻罐油3. 新鲜水走正常流程进T22301:P22202给水FV22218T22301P22203给水FV222184. T22301一中、二中回流线:一中:二中:P22303LV22302E22303T22301 P22304LV22303E22304T223015. 凝缩油线:T22301P22302FV22302V22302P22301FV22306E22305T22302FV22305V22301注水P22309LV229016. 脱乙烷轻燃油线:T22302P22305FV22307E22307T223047. 稳定塔回流线:P22306给水FV22308T223048. T22301补充吸收剂线:P22307FV22301T22301T223049. 吸收稳定单元撇油。

吸收稳定单元改为三塔循环流程,2小时后,将T22301、V22302抽空,水全部集中在T22302、T22304中,两塔内水位要高,以撇油线在P22307入口见水为准。

重油催化裂化气压机单元操作法

重油催化裂化气压机单元操作法一.气压机技术规范1. 离心式压缩型号:38M7I2. 蒸汽透平型号: SEEG-6蒸汽透平汽消耗量 3.5MPa(a)、435℃(单位:Kg/h)压缩机及透平临界转速rpm二.气压机报警、联锁参数及有关说明气压机组2004年04月装置检修期间并联一台中冷器,封油差压低低停机增加延时2s,汽轮机辅助喷嘴启用,机组安全运行周期和能力得到提高。

1. 报警参数1)润滑油压力低 0.09MPa2)控制油压力低 0.6 MPa3)封油差压低 207KPa4)缓冲气差压 21KPa5)汽轮机径向轴承温度高132℃高高138℃6)汽轮机止推轴承温度高132℃高高138℃7)压缩机径向轴承温度高132℃高高138℃8)压缩机止推轴承温度高132℃高高138℃9)汽轮机轴位移±0.419mm10)压缩机轴位移±0.387mm11)汽轮机振动 81um12)压缩机振动 8lum13)过滤器差压 150KPa14)油冷后温度 54℃15)油箱温度 21℃16)汽轮机蒸汽入口压力 3 MPa17)汽轮机排汽压力 -0.06MPa(g)18)汽轮机排汽温度 80℃19)压缩机二级出口温度 140℃20)油系统压力 1.393MPa2. 停机联锁参数1)润滑油压力低 0.076MPa2)封油差压 138KPa(2004.04检修增加:延时2S)3)汽轮机振动高高 106um4)压缩机振动高高 106um5)汽轮机轴位移高高±0.546mm6)压缩机轴位移高高±0.514mm7)超速电子:9368rpm 机械:9619rpm8)烃液位 81.3%9)手动紧急停机联锁停机后有如下动作:1)主汽门关闭2)调速汽门关闭3)防喘振阀全开3. 气压机组有关联锁说明1)气压机润滑油泵自启联锁内容:主汽门状态“开”时,两台润滑油泵互为备用。

当总管压力≤1393KPa时,备用泵自启。

140万吨重油催化裂化装置操作规程

目录第一章装置概况 (1)第一节装置简介 (1)第二节物料平衡及催化剂 (4)第三节主要工艺流程说明 (6)第四节主要设计条件及工艺计算汇总 (21)第五节消耗指标及能耗 (34)第六节装置设备规格表 (42)第七节机械规格表 (50)第八节安全阀规格表 (62)第九节装置仪表规格表 (63)第十节反再部分设备仪表管嘴明细表 (81)第十一节限流孔板表 (86)第十二节装置开工以来大的动改项目汇总 (88)第二章岗位操作法 (89)第一节反应――再生单元操作法 (89)第二节 CO焚烧炉-余热锅炉单元操作法 (131)第三节机组单元操作法 (169)第一部分三机组单元操作法 (169)第二部分备用风机操作法 (193)第三部分增压风机操作法 (202)第四部分气压机单元操作法 (209)第四节分馏单元操作法 (233)第五节吸收-稳定单元操作法 (253)第六节汽油脱臭单元操作法 (273)第七节脱硫单元操作法 (278)第八节特殊设备操作法 (291)第九节装置开停工步骤 (300)第十节装置生产运行大事记 (301)第三章装置安全常识 (307)第一节基本概念 (307)第二节基本常识 (310)第三节基本技能 (315)第四节有关规定、规章制度、标准 (317)第一章装置概况第一节装置简介一. 装置设计依据及规模中国石油化工股份有限公司济南分公司为原油一次加工能力500万吨/年的大型燃料-润滑-化工型石油加工企业。

鉴于分公司原油加工量逐年递增的实际情况,原有二次加工能力已不能满足生产发展的需要,增上本套140万吨/年重油催化裂化装置,对提高济南分公司原油加工深度及为下游化工装置提供原料将发挥重要作用。

本装置催化裂化部分由中国石化北京设计院设计,设计规模为140万吨/年,产品精制部分由济炼设计室设计,设计规模为干气10万吨/年、液化气20万吨/年、汽油70万吨/年,由中石化第二、第十建安公司建设安装。

重油催化裂化装置工艺流程简述

重油催化裂化装置工艺流程简述重油催化裂化装置:包括反应—再生部分、分馏部分、吸收稳定部分、主风机部分、气压机部分、余热回收部分。

1.1 反应-再生部分自装置外来的常压渣油进入原料油缓冲罐(V1201),由原料油泵(P1201AB)升压后经循环油浆—原料油换热器(E1215AB )加热至280C左右,与自分馏部分来的回炼油混合后进入提升管中部,分4路经原料油进料喷嘴进入提升管反应器(R1101A)下部,与通过预提升段整理成活塞流的高温催化剂进行接触完成原料的升温、汽化及反应,反应油气与待生催化剂在提升管出口经粗旋风分离器得到迅速分离后经升气管进入沉降器单级旋风分离器,在进一步除去携带的催化剂细粉后,反应油气离开沉降器,进入分馏塔。

待生催化剂经粗旋及沉降器单级旋风分离器料腿进入位于沉降器下部的汽提段,在此与蒸汽逆流接触以置换催化剂所携带的油气。

汽提后的催化剂沿待生立管下流,经待生塞阀并通过待生塞阀套筒进入再生器(R1102)的密相床,在700r左右的再生温度、富氧(3%)及CO助燃剂的条件下进行逆流完全再生。

再生后的再生催化剂通过各自的再生立管及再生单动滑阀,进入两根提升管反应器底部,以蒸汽和干气作提升介质,完成催化剂加速、分散过程,然后与雾化原料接触。

来自蜡油再生斜管的再生催化剂与来自汽油待生循环管的汽油待生催化剂通过特殊设计的预提升段整理成活塞流。

轻重汽油分离塔顶回流油泵出口来的轻汽油,分两路进入汽油提升管反应器(R1104A)。

R1104A 的反应油气在提升管出口经粗旋迅速分离,油气经单级旋风分离器进一步除去携带的催化剂细粉,最后离开汽油沉降器,进入分馏塔。

来自R1104 粗旋以及汽油沉降器单级旋风分离器回收的催化剂进入汽油汽提段,在此与蒸汽逆流接触以汽提催化剂所携带的油气,汽提后的一部分催化剂经汽油待生斜管、汽油待生滑阀进入蜡油提升管反应器(R1101A)底部预提升段,与再生催化剂混合。

再生后的催化剂通过各自的再生立管及再生单动滑阀,进入提升管反应器(R1101A)和汽油提升管反应器(R1104A)底部。

重油催化裂化反应再生单元操作法

重油催化裂化反应再生单元操作法一、正常操作1.提升管出口温度(8TIC101)的控制反应温度对反应速度、产品分布和质量、再生烧焦率和设备结焦都有很大影响,它是日常生产中调节反应转化率和改变生产方案的最主要的调节参数之一。

提升管出口温度的设计值为510~538℃。

该温度的确定:1)用于改变生产方案:液化气方案(510~515℃)汽油方案(503~510℃)柴油方案(497~503℃)2)控制设备结焦:a.反应终了温度偏高,热裂化反应严重,热裂化缩合结焦--“硬焦”。

b.反应终了温度偏低,油气中重沸物冷凝、聚合结焦--“软焦”。

3) 降低再生烧焦率:减少非反应焦--可汽提炭,温度在汽提影响因素中起很大作用。

4) 对产品质量的影响:提高温度可以提高汽油辛烷值,但随着温度的升高汽油烯烃含量增加。

主要影响因素:1)催化剂循环量增加,反应温度上升。

2)原料油预热温度(8TIC201)上升,反应温度上升。

3)进料量及回炼比的变化。

4)进料性质改变影响反应转化率,反应温度变化。

5)原料带水,反应温度下降。

6)二再温度(8TI154)升高,反应温度上升。

7)反应沉降器压力(8PI108)升高,反应温度下降。

8)提升管注汽量的变化。

9)预提升介质及介质量的变化。

10)终止剂注入量增大,反应温度下降。

11)再生斜管流化不好,反应温度变化。

12)新鲜催化剂补充量的变化。

13)再生剂定炭高低的变化。

14)钝化剂是否加注及注入量多少的影响。

15)反应助剂是否加入及加入量多少的影响。

16)仪表或滑阀失灵。

调节方法:1)正常情况下,通过8TIC101调节再生滑阀开度改变催化剂循环量来自动控制提升管出口温度。

2)注入终止剂后,可视转化率和产品分布情况适当调整反应温度。

3)适当调整外取热器取热量,保证相对平稳的再生温度。

4)再生斜管流化不好时应尽快查明原因进行处理,以建立良好的催化剂循环量。

5)滑阀失灵引起自锁时(除跟踪失调外),应相对平稳各操作参数,尽量减少波动。

催化裂化 加氢裂化吸收稳定系统流程及优化

催化裂化加氢裂化吸收稳定系统流程及优化1. 引言1.1 概述催化裂化和加氢裂化是石油炼制领域中常用的重要工艺,主要用于石油原料的转化和提纯。

通过催化裂化和加氢裂化技术,可以将重质石油馏分转变为更高附加值的产品,如汽油、柴油、润滑油等。

这些工艺的关键在于稳定系统流程的运行,以确保产品质量的稳定性、生产效率的提高和设备寿命的延长。

本文目的在于深入探讨催化裂化和加氢裂化吸收稳定系统流程,并提出优化方案以改善工艺效果。

首先概述了本文将要讨论的内容和结构,然后介绍了引言部分的目标。

1.2 文章结构本文主要分为五个部分进行描述。

第一部分是引言,简要介绍了本文内容和结构。

第二、三和四部分则详细讨论了催化裂化系统流程、加氢裂化系统流程以及吸收系统流程优化。

最后一部分是结论与展望,总结了已经探讨过的内容,并对未来进行展望。

1.3 目的本文的目的是深入探讨催化裂化和加氢裂化吸收稳定系统流程,并提出优化方案以改善工艺效果。

通过对系统组成、工艺概述和问题解决方案的介绍,旨在帮助工程师和研究人员更好地理解这些重要工艺,并为实践中的流程优化提供指导。

同时,本文还将对未来的研究方向进行展望,为相关领域提供新的思路和建议。

通过深入分析和讨论,我们期望能够推动催化裂化和加氢裂化技术的进一步发展和优化。

以上就是引言部分的内容,在接下来的文章中,我们将逐一探讨催化裂化系统流程、加氢裂化系统流程以及吸收系统流程优化。

这些内容将有助于读者更好地理解相关工艺,并为实践中的问题解决和优化提供参考。

最后,我们将对已经探讨过的内容进行总结,并展望未来该领域研究方向。

以下内容不属于引言部分。

2. 催化裂化系统流程:2.1 系统组成:催化裂化系统主要由反应器、催化剂输送装置、分离装置和再生装置组成。

其中,反应器是催化裂化过程中最重要的组件,它用于将原料油在催化剂的作用下发生裂解反应。

催化剂输送装置用于将新鲜催化剂及再生后的催化剂注入反应器中。

分离装置则用于将裂解产物进行分离和提纯,包括汽油分离塔、液-液萃取塔等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重油催化裂化吸收稳定单元操作法催化裂化吸收稳定部分的任务是将来自分馏塔顶油气分离后的粗汽油和富气,通过吸收、解吸分离出干气,通过稳定塔分离出液化气和稳定汽油产品。

为满足汽油产品质量升级的要求,稳定汽油进行轻重汽油分离,分馏后的轻汽油至催化提升管回炼降低烯烃含量,提高液化气产率,重汽油至加氢装置进行脱硫。

稳定汽油和液化气产率的高低,关键取决于催化裂化反应系统的工艺过程,同时也取决于吸收稳定系统的回收程度和操作水平,即分离效果和回收率。

一、正常操作1.干气中C3+含量的控制(≯3%V)干气通常作为炉用燃料。

如果干气中含太多的C3、C4,会造成化工原料的浪费及经济效益的降低,另外干气作乙烯吸附等化工原料对C3+含量控制要求严格。

吸收是以利用压缩富气中各组分在吸收剂中的溶解度的不同达到分离的目的。

影响吸收的因素很多,主要有:油气比、操作温度、操作压力、吸收剂和被吸收气体的性质、塔内气液流动状态、塔板数及塔板结构等。

对具体装置来讲,吸收塔的结构等因素都已确定,吸收效果主要靠适宜的操作条件来保证。

主要影响因素:1)粗汽油与稳定汽油(或重汽油)吸收剂量不足,干气中C3+含量高。

2)吸收剂的温度高,干气中C3+含量高。

3)吸收质(压缩富气)冷后温度高,干气中C3+含量高。

4)吸收塔一、二中段的冷却热量小,干气中C3+含量高。

5)吸收塔操作压力过低,干气中C3+含量高。

6)稳定深度给吸收带来的影响。

深度稳定,稳定汽油蒸汽压小,汽油C含4量少,吸收剂质量提高,吸收效果提高,干气中C3+含量少。

7)粗汽油进料口的位置及流量的影响。

8)操作波动,尤其是操作压力波动给吸收效果带来的影响。

调节方法:1)用补充吸收剂量来控制适宜的油气比,设计值为4.02。

2)尽量降低粗汽油和稳定汽油(或重汽油)冷后温度,从而控制较低的吸收剂入塔温度,设计值为40℃。

3)尽量降低压缩富气冷后温度,设计值为40℃。

4)尽量增加吸收塔一、二中段尤其是二中段的冷却取热量。

5)通过调节8PIC901维持一定的吸收塔操作压力,8PI304设计值为1.3MPa。

6)如果需要较多的液态烃,可采用深度稳定操作。

7)粗汽油中含有较多的轻组分,应进入C-301第30层塔板,并尽可能平稳8FIC211的量。

8)加强平稳操作,提高C3+的吸收率。

2.液化气中C2的含量控制(≯3%V)控制液化气中C2含量,脱吸塔的操作条件是关键。

脱吸塔乙烷脱除率的高低不但影响液化气质量,还影响到液化气的产率。

脱吸塔采用冷热进料方式,冷进料进C-302第36层,热进料进入第32层,其主要特点是脱吸塔底重沸器热负荷可以小些,流量减小,塔顶脱吸气质量变好,脱吸气中C2浓度上升,C3、C4组分含量下降。

脱吸气C2∶C3分子比在1.0左右,吸收稳定整体效果最好。

高温低压对脱吸有利,但脱吸塔压力取决于气压机出口的压力,不可能降低。

主要影响因素:1)脱吸收塔底温度(8TI317)太低,液化气中C2含量高。

2)脱吸塔操作压力过高,液化气中C2含量高。

3)冷进料量(8FIC308)过大,液化气中C2含量高。

4)热进料温度(8TIC301)偏低,液化气中C2含量高。

5)脱吸塔顶温度偏低(8TI315),液化气中C2含量高。

6)吸收塔油气比过大,液化气中C2含量高。

调节方法:1)通常依据脱吸塔操作压力,调节8TIC302控制适宜的脱吸重沸器出口温度,以保证一定的脱吸塔底温度来调节乙烷脱吸率,控制液化气中C2含量。

如果脱吸塔底温度低,造成的原因有分馏热源供给不足、脱吸塔底液面过高或过低。

应调整分馏塔各回流取热分配负荷,力保供给脱吸足够的热源,同时可用辅助加热器1.0MPa蒸汽来补充。

尽量不使塔C-302液面过高或过低,以免造成重沸器内循环推动力不足。

2)控制适宜的冷热进料比和热进料温度8TIC301,设计冷进料49.9t/h,热进料流量116.5t/h,温度70℃。

3)吸收塔控制适宜的油气比。

4)通过8PIC301控制一定的脱吸操作压力,其设计值为1.5MPa。

3.液化中C5含量的控制(≯1.0%V)控制液化气中C5含量,关键是搞好稳定塔的操作。

稳定塔实质上是精馏塔。

其作用是把回收的液化气尽量分离出来,使液化气中C5含量尽量少,最好是不含C5。

这样保证了稳定汽油的收率,还减轻了下游气分装置脱C5塔的负荷,也使民用液化气中少留残液。

主要影响因素:1)稳定塔回流比的影响。

回流比过小,分馏效果差,液化气会带大量C5。

回流比过大,要保证稳定汽油合格,就要增大塔底加热量,这样会加大液化气冷凝冷却器的负荷,降低冷凝冷却效果。

2)稳定塔三个进料口(19#、23#、27#)进料位置上移,提馏段板数增加,对控制稳定汽油蒸汽压有利,但对控制液态烃的C5含量不利。

3)汽油深度稳定,提高稳定塔底重沸器的负荷,这样会使塔顶冷凝冷却器负荷增加,液化气中C5含量上升。

4)稳定塔底液面(8LIC305)过高或过低,导致重沸器循环推动力不足,液化气中C5含量下降。

5)稳定塔进料温度及进料量的影响。

6)操作波动,尤其是操作压力的波动带来的不利影响。

调节方法:1)通过调节8TIC303控制适宜的重沸器出口温度,设计值为187℃;控制适宜的回流比,设计回流比为2.0。

2)根据进料温度和季节的不同,使用不同的进料口。

进料温度高或气温高时,采用下进料口,反之使用中进料口或上进料口,也可根据液化气和汽油的质量情况选用合适的进料口。

3)稳定塔底液面8LIC305不可过高或过低。

正常生产时,为平衡脱臭单元进料,稳定塔底液面用稳定汽油出装8FIC315控制。

4)加强平稳操作,提高稳定塔的精馏效果。

4.稳定汽油蒸汽压的控制控制稳定汽油蒸汽压,关键是搞好稳定塔操作,尤其是提馏段的操作。

一般地说,C5~C11是汽油组分,但也含有少量的C4组分。

在同一温度下,同种烃类的C 4蒸汽压比C5高许多,影响汽油蒸汽压的主要组分是C4,如汽油中含大量C3、C4,则严禁外排至罐区,避免C3、C4挥发损坏贮罐或发生着火爆炸事故。

主要影响因素:1)稳定塔底重沸器出口温度高,稳定汽油蒸汽压低。

2)稳定塔顶回流比减小,稳定汽油蒸汽压降低。

3)提高稳定塔的进料位置,提馏段塔板数增加,有利于降低蒸汽压。

4)操作波动,尤其是操作压力的波动,会给精馏操作带来不利影响。

调节方法:1)依据稳定塔的操作压力,通常是通过调节8TIC303控制适宜的重沸器出口温度,调整汽油中C4含量,控制汽油蒸汽压。

如果重沸器热源不足,造成的原因有分馏热源供给不足、回流比过大、稳定塔进料温度偏低、稳定塔操作压力偏高。

采取的措施有分馏调整各回流取热分配(如减少油浆取热量),力保供给稳定足够热源。

在保证液化气中C5含量不上升的情况下,可适当降低操作压力。

2)控制稳定塔适宜的回流比,设计值为 2.0。

如果深度稳定,回流比要调至2.5以控制液化气中C5含量合格。

3)根据进料温度的不同,使用不同的进料口,也可根据汽油和液化气的质量,选用合适的进料口。

设计进料温度为153℃。

4)加强平稳操作,提高稳定塔的精馏效果。

5.再吸收塔C-304顶部压力的控制提高吸收塔操作压力有利于吸收过程的进行。

保证吸收率相同时,提高压力可减少吸收剂用量,降低吸收、脱吸和稳定塔的液相负荷,节省泵功率,脱乙烷汽油可以自压入稳定塔。

提高压力后,气压机的功率要增加,塔底重沸器的热负荷也要相应增加。

通常再吸收塔操作压力由气压机的能力、吸收塔前各个设备的压降和装置的实际情况所决定,一般不作为调节参数,在操作时应注意控制稳塔压,不使其变化。

主要影响因素:1)吸收塔富气进料量的变化。

2)进料富气温度的变化。

3)吸收剂量和贫吸收油量(8FIC209)的变化。

4)相关液面(8LIC302、8LIC303、8LIC308)超高,造成气体憋压,使再吸收塔顶压力下降,气压机出口压力上升。

5)干气脱硫塔C-601压力升高,导致再吸收塔顶压力上升。

6)仪表失灵。

调节方法:1)正常情况下,再吸收塔顶压力由后部干气脱硫塔C-601顶压控阀8PIC901来间接控制,也可由8PIC303自动控制。

设计压力1.15MPa。

2)控制相关液面在40~60%之间。

3)加强平稳操作,避免各相关参数出现较大波动。

6.脱吸塔C-302顶压力(8PIC301)的控制低压对脱吸有利。

脱吸塔压力取决于气液平衡罐D-301的压力,不可能降低,否则脱吸气排不出去。

脱吸塔操作压力较稳定塔操作压力高0.23MPa左右,稳定塔进料不需开进料泵,脱吸塔底的脱乙烷汽油可以自压入稳定塔(需要时借用吸收塔一中回流泵P-302/2或二中回流泵P-303)。

主要影响因素:1)D-301压力的变化。

一般是由再吸收塔顶压力的变化引起的。

2)冷热进料流量的变化。

3)热进料温度与流量的变化。

4)脱吸塔进料组成的变化。

5)脱吸塔底重沸器出口温度(8TIC302)的变化。

6)脱吸塔底辅助加热器出口温度(8TI344)的变化。

调节方法:1)正常情况下,脱吸塔顶压控阀8PIC301一般手动全开,也可视情况自动控制,设计压力1.5MPa。

2)控制稳冷热进料流量、热进料温度、重沸器出口温度(原则上是在保证乙烷脱除率的前提下,不过脱吸C3、C4)。

3)加强平稳操作,避免各相关参数出现大的波动。

7.稳定塔压力(8PIC302)的控制稳定塔压力以控制液化气完全冷凝为准,也就是使操作压力高于液化气在冷后温度下的饱和蒸汽压,否则在液化气的泡点温度下不能保证全凝。

适当提高稳定塔操作压力,则液化气的泡点温度也随之提高,这样在液化气冷后温度上升的情况下,也能保证全凝。

提高塔压后,稳定塔重沸器热负荷要相应增加,以保证稳定汽油蒸汽压合格。

稳定塔操作压力愈高,分离效果愈差。

主要影响因素:1)液化气组成变化带来的影响,液化气组成越轻(亦即液化气平均分子量越小),稳定塔操作压力越高。

反之则越低。

2)脱吸操作不好,脱乙烷汽油中含有较多的乙烷,在稳定塔顶以不凝气的形式存在,稳定塔顶冷凝冷却效果降低,导致稳定塔操作压力上升,被迫排放不凝气进入高瓦,注意排放时不宜过猛,以免瓦斯波动。

3)D-302液面(8LIC307)液面升高,稳定塔操作压力升高。

4)塔顶冷凝冷却的效果差,液化气冷后温度高,稳定塔操作压力升高。

5)塔顶冷凝冷却器的冷却负荷大(如回流比大),导致液化气冷后温度(8TI332)高,稳定塔操作压力高。

6)仪表失灵。

调节方法:1)正常情况,稳定塔压力由热旁路8PIC302自动控制,设计压力1.27MPa。

2)D-302放空至瓦斯管网调节阀正常全关,必要时关闭手阀。

由于存在不凝气,当塔压升高较多时,热旁路调节阀自动关闭,冷凝冷却器的冷凝面积增到最大,C2组分还是冷凝不下来,越积越多,塔压反而会升高。

如遇到这种情况,就应将8PIC302改为手动控制,开大热旁路调节阀和D-302排不凝气去高瓦管网调节阀,把不凝气放出去,使塔的压力降下来,同时要强化脱吸塔操作,提高乙烷脱吸率。