基于改进遗传算法的盘式制动器的优化设计

基于遗传算法的汽车配件零件优化设计

基于遗传算法的汽车配件零件优化设计随着汽车工业的不断发展和进步,汽车零部件的质量和性能要求越来越高,同时也要满足不断变化的市场需求。

因此,如何设计出更优化的汽车配件零件,提高汽车的质量和性能,是一个非常重要的问题。

遗传算法是一种模拟自然进化的优化方法,在汽车配件零件设计中也得到了广泛的应用。

遗传算法是一种优化算法,是模拟自然界中的遗传和进化的过程。

这种算法通过模拟自然界中的遗传和进化过程,来寻找最佳解决方案或最优化设计。

遗传算法包含三个基本操作:选择、交叉和变异。

在每一代中,算法会根据适应度函数对已有群体进行选择,然后通过交叉和变异的方式,生成下一代群体。

这样,经过多次迭代后,算法会找到最优解决方案。

在汽车配件零件设计中,遗传算法被广泛应用。

首先,遗传算法可以通过适应度函数来对设计空间进行搜索。

通过设置一个适当的目标函数,可以直接或间接地测量设计的性能。

算法可以通过不断迭代来优化设计,并生成更优的设计方案。

其次,遗传算法可以应用于多目标优化问题。

在设计汽车配件零件时,通常需要考虑多个相互关联的性能指标,如减少重量和提高刚度等。

这些指标往往是相互矛盾的,因此很难达到一个单一的最优解。

遗传算法可以通过互补目标的方式来解决这个问题。

通过同时考虑多个互补目标的适应度函数,可以找到一个最优的解决方案。

第三,遗传算法可以应用于组合优化问题。

在汽车配件零件设计中,通常需要考虑多个不同的零件组合在一起的情况。

这个问题可以通过遗传算法来解决。

算法可以通过不断迭代来寻找最优的组合方式,并生成最优的组合方案。

最后,遗传算法可以应用于哈希函数优化问题。

在汽车配件零件设计中,哈希函数优化通常用于解决相似性匹配问题。

哈希函数将高维数据映射到低维空间,可以成功地捕捉数据的内在结构。

通过遗传算法,可以找到最优的哈希函数,并生成最佳的匹配方案。

总之,遗传算法是一种非常优秀的优化方法,在汽车零部件配件设计中得到了广泛的应用。

通过适当的目标函数,多目标优化和组合优化,遗传算法可以优化设计,并生成最优的设计方案。

基于遗传算法的盘式制动器的优化设计

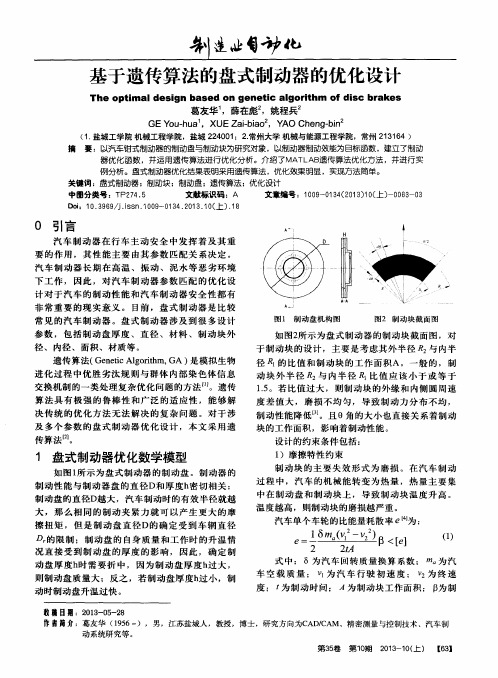

非 常 重 要 的 现 实 意义 。 目前 ,盘 式制 动 器是 比较

常 见 的汽 车 制 动 器 。盘 式制 动 器 涉 及 到 很 多设 计 参 数 , 包 括 制动 盘 厚 度 、直 径 、材 料 、制 动 块 外 径 、内径 、面 积 、材质 等 。

H

a日 目

图 1 制 动 盘 机 构 图

D o i :1 O . 3 9 6  ̄ l / J . i s s n . 1 0 0 9 - 0 1 3 4 . 2 0 1 3 . 1 0 (I - ) . 1 8

0 引言

汽 车 制 动 器 在 行 车 主 动 安全 中发 挥 着 及其 重 要 的 作 用 ,其 性 能 主 要 由其 参 数 匹 配 关 系 决 定 。 汽 车 制 动 器 长 期 在 高 温 、 振 动 、 泥 水 等 恶 劣 环境 下 工 作 ,因 此 ,对 汽 车 制 动 器 参数 匹配 的 优化 设 计 对 于汽 车 的 制动 性 能 和汽 车制 动 器 安全 性 都 有

l 匐 秒 地

基 于遗 传算 法的盘式制动器的优化设计

The op t i m al desi gn bas ed on gen et i c al g or i t hm of di s c br ak es

葛友 华 ,薛在 彪 ,姚 程兵

GE Y o u — h u a。 . XUE Za i — b i a o ,Y AO Ch e n g , b i n

图 2 制 动 块 截 面图

如 图2 所 示为 盘 式制 动 器 的制 动块 截 面 图 ,对

… … M 于 制动 块 的 设 计 ,主 要 是考 虑 其 外半 径 2 与 内半

日

基于遗传算法的盘式制动器多目标优化模型

m  ̄ a mm 0 2 ・5 1l 2 0

.

— —

设 计与研究

Z 车 斟 技

《

i

鹄 榭警

档 罐

齄 增强

0 够 鞴 鼢

} 鞠畴 堂 酵

g F 镩 强 帮 t

靳 。 咯 ’

基 于遗传算 法 的盘式 制动器 多 目标优化 模型

中 圈 分 类 号 : 6 .1 U4 35 ' 2 文献 标识 码 : A 文 章 编 号 : 0 5 2 5 ( 0 2 0 . 0 10 1 0 .5 0 2 0 )50 1 -3

M ut o jcieo t m einfrds rk j e ei lo i ms l - bet pi i v mu d sg icb a ew t g n t ag rt o h c h

a e i to u e n o d rt e l b p mu s l t n T e r s t h w a e me o s smp e a d e f i n . r nr d c d i r e o g t o a o t g l i m o u o . h e u o s t t t d i i l n f c e t i l s h h t h i

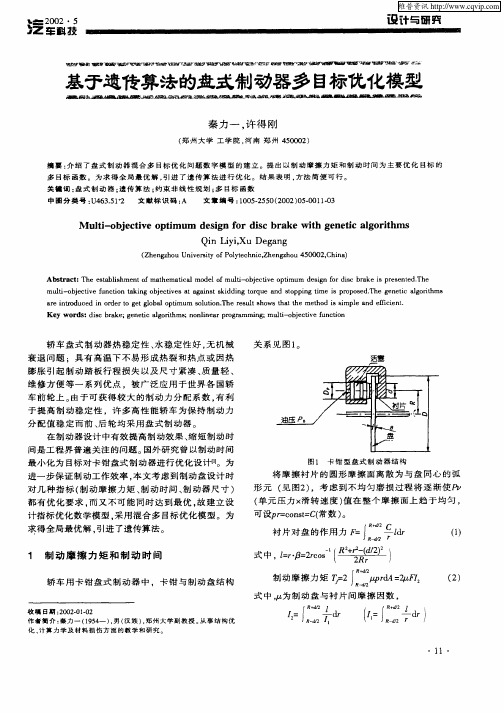

图 1 卡 钳 型 盘 式 制 动 器 结 构

进 一 步保 证 制 动 工作 效 率 , 文 考 虑 到 制 动 盘设 计 时 本

对 几 种 指 标 ( 动 摩 擦 力 矩 、 动时 间 、 动 器 尺 寸 ) 制 制 制

将 摩 擦 衬 片 的 圆 形 摩 擦 面 离 散 为 与 盘 同心 的 弧

关 系 见 图 1 。

衰 退 问题 :具 有 高 温 下 不 易 形 成 热 裂 和热 点 或 因 热

盘式制动器的全性能优化设计

摘要:基于广义优化理论,通过对盘式制动器的深入分析,以制动减速 度、热衰退率、热恢复率差、材料成本、加工成本为优化目标,全面考虑 技术性、经济性和社会性,建立了盘式制动器设计方案全性能优化模型。 以实际制动器的设计参数作为初始方案,采用改进的差分进化算法进行 优化设计,在保持热衰退率和热恢复率性能不劣化的情况下,制动器的制 动性能和经济性能得到显著提高。 关键词:液压盘式制动器;广义优化;全性能建模;差分进化算法 引言 在汽车、摩托车零部件设计中,广泛使用优化设计技术[1 ,2 ] 。在以往 的制动器优化设计中,一般只考虑制动器的某些技术性能指标,如制动时 间、制动盘表面温升等[2 ] ,缺乏对热恢复性能、热衰退性能以及经济 性能等指标的综合考虑。本文以广义优化设计理论[3 ] 为指导,对摩托 车盘式制动器设计方案进行全性能优化设计研究和实践,设计成功高性 能、低成本的液压盘式制动器。 1 盘式制动器的制动原理 摩托车液压盘式制动器的一般结构如图1 所示。制动时,手柄在驾驶员手 握力的作用下,绕转轴2 转动,推动制动泵活塞3 在制动泵4 内沿直线运 动,使制动泵内的制动液压力升高,制动液7经过制动软管6 被压入制动 钳8 内,对于浮钳式制动器,制动钳活塞9 和制动钳8 被推动,摩擦片10 和摩擦片11 向制动盘12 靠拢,当摩擦片和制动盘之间的间隙被消除后, 摩擦片与制动盘之间就会产生摩擦力,进而产生制动力矩。通过对制动器 结构的分析可知,制动力矩的大小主要取决于手柄杠杆比、液压系统放大 比和制动盘等效半径等因素。由于在制动过程中产生的大量摩擦热能会 对制动性能产生很大影响,因此在制动器设计时还必须同时考虑制动器 的抗热衰退性能和热恢复性能。上述性能的影响因素主要包括液压系统 压力、 摩擦片和制动盘之间的摩擦性质,相关的零部件包括手柄、 制动泵、 制动泵活塞、制动软管、制动钳、制动钳活塞、摩擦片和制动盘等。在 建立液压盘式制动器的优化模型时需要综合考虑它们之间的交互影响。

基于改进粒子群算法的盘式制动器优化设计

下会产生变形 ,因而其气膜压力和气膜厚度分布与传统的刚性

轴承表面有所不同。

() 3 增大轴承压缩数 A、 偏心率 s 长 径 比 LD, 、 I 减小波箔柔 度 A都可 以提高动压径 向波箔轴承 的承载力 , 但也会产生其

偏况选定合理 的轴承参数。

维普资讯

第4 期

吴 军等: 基于改进粒子群算法的盘式制动器优化设计

一l 9一

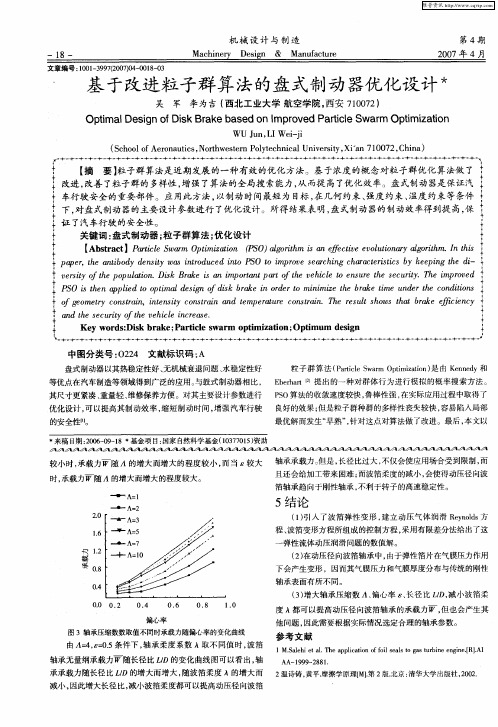

制动时间最短 为 目标 , 在几何约束 、 强度约束 、 温度约束等条件

在盘式制动器设计 优化模型 中将包含设计变量 、 初始参数 、

三类变量或参数 , 为便于建立数学模 型及公式导 出, 下, 对盘式制动器 的主要设计参数 ( : 如 制动盘的直径 、 衬片的直 物理常量 , 。 径、 高压油油压等 6个设计变量 ) 进行 了优化设计 , 取得 了满意 先将这些变量或参数列于表 1 的效果 。

盘式制动器由制动盘和制动钳机构组成。 制动时 , 缸筒 中的

活 塞

高压 油 推 动 活 塞 , 进

而推动衬 片与制 动盘 发生摩擦 ,将 汽车动 能转 化为制 动盘 的内

制动时间较短则汽车的安全性较 高,因此本文选择制动时间最

短作为设计 目标 。 盘式制动器 的结构剖 面图如 图 2所示。如果将

图 3轴承压缩数数取值不 同时承载力随偏心率 的变化 曲线

参考 文献

1M. lh t 1T ea pi t no isas ogs ubn n ieR . S ei . h p lai fol elt a rieegn _ 】 a ea c o f t I AI

AA—l 9 — 8 . 9 9 2 81

中图分类 号 : 24 文献标 识码 : 02 A

基于优化设计方法的紧凑型轿车盘式制动器性能研究

基于优化设计方法的紧凑型轿车盘式制动器性能研究随着汽车行业的快速发展,紧凑型轿车已经成为许多消费者的首选。

在紧凑型轿车的设计中,制动系统是车辆安全性能的重要组成部分。

然而,如何优化设计盘式制动器的性能仍然是一个挑战。

盘式制动器是一种常见的汽车制动系统,它由制动盘、刹车片、刹车卡钳和液压系统组成。

其主要功能是将制动盘与车轮连接起来,并在驾驶员的操作下产生摩擦力,以减缓或停止车辆。

因此,盘式制动器的性能直接影响到车辆的制动效果和驾驶安全。

首先,优化盘式制动器的材料是提高其性能的重要步骤之一。

对于盘式制动器的材料选择,需要考虑以下几个关键因素:摩擦系数、耐热性、耐磨性和强度。

摩擦系数是指制动盘和刹车片之间的摩擦力大小,需要确保在各种工况下都能提供稳定的制动力。

耐热性是指在高温条件下,制动盘和刹车片能够保持稳定的性能,不会因高温而失效。

耐磨性是指制动盘和刹车片在使用过程中不易磨损,能够长时间使用而不需要频繁更换。

强度是指制动盘和刹车片能够承受较大的力和压力,不会因使用过程中出现失效。

其次,优化制动盘的结构也是提高盘式制动器性能的关键一步。

制动盘的结构包括形状、尺寸和散热性能等方面,需要综合考虑。

制动盘的形状和尺寸会影响到刹车力的大小和分布,以及整个制动系统的响应速度。

较大的散热性能有助于在高强度刹车时减小刹车系统的温升,提高制动效果并延长制动器的寿命。

另外,盘式制动器的刹车卡钳设计也是影响性能的重要因素之一。

刹车卡钳的设计需要考虑到制动力的均匀分布、制动盘和刹车片间的间隙控制以及刹车时的热膨胀等问题。

优化刹车卡钳的设计可以提高制动力的均匀分布,减少制动偏差,并提高整个制动系统的稳定性。

此外,在盘式制动器的性能研究中,液压系统也是不可忽视的因素之一。

液压系统的设计需要保证制动力的传递效率和响应速度,同时还需要考虑到制动力的调节和控制能力。

优化液压系统的设计可以提高制动系统的响应速度,提升制动的稳定性和安全性。

基于变异系数的盘式制动器结构优化设计的开题报告

基于变异系数的盘式制动器结构优化设计的开题报告一、选题背景盘式制动器作为一种常见的汽车零部件,其性能直接影响着行车安全。

目前市场上存在一定数量的盘式制动器,但是在设计方面并不是特别优秀,制动性能有待提高。

因此,本文选择基于变异系数的盘式制动器结构优化设计为研究对象。

二、研究目的与意义本文旨在通过对盘式制动器结构参数的优化设计,实现得到更加优秀的制动性能,并提高盘式制动器的使用寿命,从而保障行车安全。

本文研究具有重要的理论和实际意义。

三、研究内容本文首先介绍盘式制动器的工作原理和主要性能指标,并分析其性能稳定性、制动力矩、温度分布等问题。

其次,基于变异系数,建立盘式制动器的数学模型,通过对结构参数进行优化设计,得到更优秀的制动性能。

最后,利用有限元分析软件验证所设计的盘式制动器性能指标,对优化结果进行仿真分析。

四、研究方法本文主要采用数学分析和有限元分析相结合的方法,通过建立数学模型和仿真模型来分析盘式制动器的性能以及各参数对制动性能的影响,并进行相应的优化设计。

五、预期成果本文的预期成果包括:1.对盘式制动器的主要性能指标进行了系统性和全面性的研究;2.建立了基于变异系数的盘式制动器数学模型;3.通过优化设计,得到了更优秀的盘式制动器结构参数;4.通过有限元分析软件对盘式制动器性能指标进行仿真验证;5.得到了一份可行性较高的盘式制动器结构设计方案。

六、研究难点本文的研究难点主要包括:1.建立盘式制动器的数学模型,确定各个关键参数之间的相互作用关系;2.优化设计过程中,充分考虑各种参数的复杂性和交互性;3.仿真分析结果的准确性和可信度。

七、研究进度安排本研究的进度安排如下:第一阶段:文献综述和理论研究(1个月)。

第二阶段:建立盘式制动器数学模型,并进行结构优化设计(2个月)。

第三阶段:利用有限元分析软件对盘式制动器性能指标进行仿真验证(2个月)。

第四阶段:撰写论文并进行修改(1个月)。

八、论文的结构安排本文的结构安排如下:第一章:绪论第二章:盘式制动器的工作原理和性能指标第三章:基于变异系数的盘式制动器数学模型第四章:盘式制动器的结构优化设计第五章:盘式制动器性能仿真分析第六章:结论与展望以上是关于基于变异系数的盘式制动器结构优化设计的开题报告,希望对你有所帮助。

基于创新材料的紧凑型轿车盘式制动器设计优化

基于创新材料的紧凑型轿车盘式制动器设计优化近年来,随着人们对车辆安全性能要求的提高,盘式制动器在汽车制动系统中的应用日益广泛。

盘式制动器设计优化是轿车制动系统性能提升的关键一环。

本文将针对基于创新材料的紧凑型轿车盘式制动器设计优化,从材料选择、结构设计、制动效能等方面进行论述。

首先,材料选择对盘式制动器的性能影响巨大。

常见的盘式制动器材料包括铸铁、碳陶瓷、复合材料等。

铸铁材料具有良好的导热性能和制动稳定性,但同时也存在质量大、耐磨性差等问题。

碳陶瓷材料具有较低的摩擦系数和优异的制动性能,但价格高昂且制造工艺复杂。

因此,基于创新材料的盘式制动器的设计优化需要综合考虑材料的性能、成本以及制造工艺等因素。

其次,盘式制动器的结构设计是设计优化的重要方面。

创新材料的应用可以改变盘式制动器的结构形式。

以碳纤维增强复合材料为例,通过使用碳纤维增强复合材料制作制动盘,可以实现制动器的轻量化和高稳定性。

然而,在结构设计中需要充分考虑材料的热膨胀系数和强度和刚度等因素,以确保盘式制动器在高温和高压的工况下具备稳定的制动性能并具有良好的耐久性。

此外,制动效能是盘式制动器设计优化的核心问题。

制动效能是指制动器提供的制动力矩与车辆质量之比,是衡量制动器性能的重要指标。

创新材料的应用可以提高制动器的摩擦系数和热稳定性,从而提升制动效能。

除了材料的选择外,还需要考虑盘、片、积碳等因素对制动效能的影响。

在设计过程中,可以通过模拟分析和试验验证等手段,对不同材料和结构参数进行研究和优化,以提高盘式制动器的制动效能。

综上所述,基于创新材料的紧凑型轿车盘式制动器设计优化是一项充满挑战和机遇的任务。

在设计过程中,设计师需要综合考虑材料的性能、成本和制造工艺等因素,合理选择材料和优化结构设计,在满足安全性能要求的同时,实现制动器质量的轻量化。

通过不断的实验验证和模拟分析,优化制动效能,提升车辆的制动安全性能。

未来,随着材料科学和制造工艺的不断进步,基于创新材料的紧凑型轿车盘式制动器设计优化将进一步推动轿车制动系统的发展。

基于性能和结构的紧凑型轿车盘式制动器优化设计

基于性能和结构的紧凑型轿车盘式制动器优化设计紧凑型轿车盘式制动器是现代汽车制动系统中的重要组成部分,对于车辆的制动性能和安全性起着关键作用。

优化设计可以提高制动器的性能和结构,从而提升整车的制动效果和驾驶体验。

本文将基于性能和结构的角度,对紧凑型轿车盘式制动器进行优化设计,并提出相应的方案。

一、性能优化1. 制动力的提升:通过优化摩擦材料和制动液的性能,可以改善制动器的刹车效果。

选用高性能摩擦片,提高摩擦系数和耐磨性,确保制动力的稳定输出;选用高质量制动液,提高油压传递效率,减少制动系统的延迟。

2. 散热性能的提升:制动器在制动过程中会产生大量的热量,如果散热不良会导致制动力下降甚至制动衰竭。

通过设计散热通道和增加散热片等方式,增强制动器的散热性能,降低温升,增加制动器的工作稳定性。

3. 制动系统的调校:制动器的性能与整车的悬挂、电子控制系统等因素密切相关。

通过对制动系统进行调校和优化,使其与整车的其他系统协调工作,提高制动器的响应速度和制动效果。

二、结构优化1. 材料的优化:选择高强度、低密度的材料,可以降低制动器的质量,提高整车的燃油经济性和操控性能。

同时,合理的材料选择还能够提高制动器的耐磨性和抗热性能。

2. 结构的优化:通过优化制动器的结构设计,如减小主缸和制动钳的尺寸,减少滑动阻力和摩擦损失,降低制动器的磨损和能量损失。

合理设计制动器的凸轮和制动片间隙,提高制动片的刹车效果。

3. 制动器的轻量化设计:通过减小制动器的质量,可以降低整车的非悬挂质量,提高悬挂系统的工作效率和车辆的燃油经济性。

轻量化设计还能够减小制动器的惯性质量,提高制动器的响应速度。

三、优化设计方案1. 采用高性能摩擦材料,如陶瓷复合材料,提高摩擦系数和耐磨性。

2. 优化制动液的性能,选用高质量制动液,提高油压传递效率。

3. 设计散热通道,增加散热片,提高制动器的散热性能。

4. 与整车的悬挂和电子控制系统协调工作,提高制动器的响应速度和制动效果。

家用车制动盘的多目标优化设计

家用车制动盘的多目标优化设计作者:王所国沈精虎石乐来源:《青岛大学学报(工程技术版)》2021年第04期摘要:針对某家用车制动盘的结构改进问题,本文对家用车制动盘进行多目标优化。

为避免优化的盲目性,提高设计效率,首先对建立的制动盘有限元模型进行灵敏度分析,得出制动盘各尺寸参数对制动性能的影响度。

以制动盘表面温度最低与最大等效应力值最小作为目标函数,建立优化数学模型,采用Ansys Workbench中的多目标遗传算法进行求解,优化后进行仿真验证。

优化结果表明,优化后最高温度降低了13.1%,最大应力降低了11.5%,既节省了优化时间又改进了制动盘的结构,实现了制动盘的多目标优化设计。

该研究为盘式制动器设计提供了参考。

关键词:制动盘; 优化设计; 多目标优化; 灵敏度分析; Ansys Workbench中图分类号: U463.51+2 文献标识码: A随着小型家用汽车的普及,交通事故的发生量逐年增加,汽车的行驶安全更加引起人们的重视。

作为制动系统关键部件的制动盘,其性能直接影响车辆的行驶安全[1]。

盘式制动器具有良好的制动性能,广泛用于家用车的制动系统[2],制动盘作为盘式制动器的关键部件直接决定制动性能的好坏。

针对盘式制动器的优化设计,不少学者进行了大量研究。

赵树国等人[3]利用Optistruct软件对汽车盘式制动器进行了拓扑优化,优化后的制动器质量减少了45%;华逢志等人[4]以小型轿车前轮盘式制动器为研究对象,基于Ansys Workbench软件对钳体和支架进行了优化设计;沙智华等人[5]通过分析制动盘沟槽的角度、宽度、密度之间的交互关系对制动盘最大温度值和最大等效应力值的影响完成了对制动盘的优化设计;吴家虎[6]以制动时的温升最小和制动盘尺寸最小为目标函数,利用多目标遗传算法对盘式制动器进行了优化设计;阚云峰[7]以制动过程中的最高制动温度以及允许出现的最大制动力矩为目标函数对盘式制动器进行优化并得到了试验验证;潘公宇等人[8]以散热筋尺寸为优化对象,对盘式制动器进行了有限元分析与优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d y的微 小单 元 , 元 内任 一点 ( Y 的摩擦 半 径 R 微 , ) 式 中 : R —— 制动 盘半径 , m;

+ Y 。

L

=

R —— 轮 毂半 径 , m;

— —

油 缸 内外 边缘 距离 , m。

—

. 1●

b

.

—

_

妞 .I 一

/

,

的分布规 律 。侯 俊等 应 用 U G和 A S S建 立 盘式 NY 制动器 的有限元模 型 , 过 有 限元分 析 寻找 影 响制 动 通

1 油 缸 活 塞 2 碟 形 弹 簧 3 闸 衬 4 制 动 盘 5 轮 毂 . . . . .

尖 叫的各 种 因素 , 对其作 了详 细的探讨 。 并

图 3 简 单遗 传 算 法 的 基本 流 程

Q N G a gl,WAN a— ig HE ioh i I u n — e G D om n ,C N X a —u ( ol eo c a i l n l tcl nier g hn nvri f nn n eh ooy uh u C l g fMeh nc dE e r a E g ei ,C iaU iesyo iga dT cn l ,X zo e aa ci n n t Mi g J n s 2 1 ,C ia i gu2 1 a 1 6 hn )

以体积最 小为 目标 , 用遗 传 算法 对其 进行 了优 化 设 运

计 。黄健 萌等 通 过建立紧急制 动工况下 盘式制动器

的三维 瞬态 热一 构 耦合 计 算 模 型 , 用 A S S对 制 结 运 NY

动 过 程 进 行 数 值 模 拟 , 示 制 动 盘 瞬 态 温 度 场/ 力 场 揭 应

1 2 建 立 目标 函数 .

簧为 系列 A, 径 为 D簧, 大 小径 为 d 则 簧,

『 0<d d ≤

为 了 便 于 建 模 , 建 模 过 程 中 有 如 下 几 点 假 在

设 :

【 ≤D≤D d

() 1 油缸 内油压 均匀 分 布且忽 略油 液 的压缩 量 ;

( ) 装条 件 的约束 3安

() 2 各运 动 部 件 运 动 时 , 液 粘 滞 力 、 动 摩 擦 油 滑

阻力 及惯性 力 均忽 略不计 ; () 3 闸衬 的摩擦 表 面与制 动 盘 完全 接触 , 且各 处 单 位 面积压 力 分布 均匀 ; 图 2为盘 式制 动器 的摩擦 闸衬受 力简 图 , 中 O 其 为制 动盘 中心 也 即制 动 力矩 的 中心 , 为 制 动 盘 与 闸 r 衬 的 中心距 , 闸衬 宽为 b 长 为 。在 闸衬上 取一 个 ,

文 章 编 号 :0 1—2 6 2 1 ) 7—01 1—0 10 2 5( 0 1 0 0 3

基 于 改 进 遗 传 算 法 的盘 式制 动 器 的优 化 设 计

秦 广 乐 , 道 明 , 小辉 王 陈

( 中国矿 业大 学 机 电工程 学 院 , 苏 徐 州 2 1 1 ) 江 2 1 6

Absr c :T i pr v h a n ro m a c fdic b a e ahe a ia o e f b a o q e w a ta t o m o e t e brkig pe f r n e o s r k ,a m t m tc lm d lo rke t r u s

s aey wa p o o e hl jd n dp i t o d i . o p rdwi i pegn t l rh te t tg s rp sd w i  ̄ gaa t i cn io C m a t s l e e ca oi m,h r eu vy tn e h m i g t

O 引 言

盘式 制动 器 因 其 构 造 简 单 、 热 快 、 量 轻 、 散 重 调

整方 便 , 特别 是 高负 载 时 耐 高温 性 能 好 , 动效 果 稳 制 定等 特点 , 用 作 矿 井 提 升 机 和 下 运 带式 输 送 机 的 常

制动 系统 … , 结构 简 图如 图 1 示 。 其 所

・

根据 以下 的关系 : 闸衬 安装 位 置不 应超 过制 动 ① 盘之外 ; 闸衬 与轮毂不应发 生干涉 ; ② ③油缸 与轮毂 不

应发生干涉 。 。得到安装条件 下 的约束条件 为 : 。

r+ —

1 6

+Rd≤ 0

r一

6一R ≥ 0

r一— , J—

— Rh≥ o

通 常情 况下 , 盘式 制 动 器采 用 常 闭式 , 即无 油 压 时 制动 器 的闸衬 3靠碟 形 弹簧 2紧压在 制动 盘 4上 , 提供 最大 的 摩 擦 制 动 力 , 过 改 变 进 入 油 缸 中 的油 通

压 P来 调 节 制 动 力 矩 。

目前对 盘式制动器 的研究主要 集 中于结构 的优化 设计 、 热应 力耦合场分 析 以及制 动抖动和 噪声分析 等 。 黄飞等 建 立 了盘 式制动 器 中碟 形 弹簧 的数 学模 型 ,

( ) 压 P 的约束 : 1油 开启 压力 P

P =F AP=4 枷/ F加/T D 叮( 一d )

速 度和有 效性 , 使设 计 效果 得到 了很好 的提高 。

1 数 学 模 型 的建 立

1 1 设 计 变 量 .

最高 油压 P … P 为 液压 系统 能够 提供 的最高 油压 , a … MP 。

・

l 2・ 0

组合机 床 与 自动 化加 工技 术

1 3 建 立 约 束 条 件 .

第 7期

编码 , 在判 断个 体适 应 度 时 使用 最 优 保存 策 略 , 后 最

将它 用 于盘 式 制 动 器 的优 化 设 计 中 , 例 计 算 表 明 实 该 方 法在 求 解 有 约 束 非 线 性 问题 时 , 现 出 良好 的 表

式 中 : —— 摩擦 系数 ;

F — — 碟形 弹簧 预张 力 , N。

根据 优化 的要 求 , 了提 高 盘 式 制 动 器 的制 动 为 性能, 即在 同 等条 件 下尽 量 获 得 比较 大 的 制动 力 矩 , 所 以 目标 函数 可 以表示 为 :

S( X)= 一miM f n )

lm s Fi al e . nl y,a ac a in e a nd c t d t a h t o se ce ta u c s f , ptm i to e n c lulto x mpl i ia e h tt e me h d i f in nd s c e sul o zai n r- e i i

i pr e e tcag rt m h w e o d s e nd e f c ie s hl ovig c nsr i d no l e rpr b m ov d g nei lo ih s o d g o pe d a fe tv ne sw i s l n o tane n i a o _ e n

所以,

P ≤ J P p≤

…

取供 油 压力 P, 压 缸 直 径 D, 塞 杆 直 径 d为 液 活 设 计 变量 :

X=( ,2 ) =( D, 】 ,3 P, d)

( ) 件尺 寸 的约束 2零 查 手 册 ( B T 9 2—9 ) 考 弹 簧 系 列 , G / 17 2参 选取 弹

有 效性 。 最后 通过 实例 计算 分析 表 明该 方法 高效 可行 , 优化 结 果可 直接 作为 工程 设计 的参 考 。

关键 词 : 改进 遗 传算 法 ; 式 制动 器 ; 动 性能 ; 盘 制 优化 设计

中 图 分 类 号 : H14 T 2 文献标 识 码 : A

O ptm ia i n D e i n o s a s d o n I pr ve ne i g ihm i z to sg fDik Br ke Ba e n a m o d Ge tc Al ort

b e mpr v d i o en i o e n c mpaio o i pl e e i lo ih ,usng r a o i nd l c lo i a a ei g rs n t sm e g n tc ag rt m i e lc dng a o a ptm lw nd rn

第 7期

21 0 1年 7月

组 合 机 床 与 自 动 化 加 工 技 术

M o dul a h ne To l& A u o atc M a f c urng Te h q ar M c i o t m i nu a t i c ni ue

NO 7 .

Ju .2 1 1 01

e t bl h d a al i pr e e e i lo ih w a o s d f r ptm i a in d sg s a i e nd l m ov d g n tc ag rt m s s pr po e o o i z to e in.Th s eh s i m t od ha

图 1 盘 式 制 动 器 结 构 示 意 图

本文 提 出一 种 改进 遗 传 算 法 , 方 法 采 用 实 数 该

收 稿 日期 :0 0—1 21 2—1 6 作者简介 : 广乐(96 )男 , 苏连云港人 , 秦 I8 一 , 江 中国 矿 业 大 学 机 电 工 程 学 院 硕 士 研 究 生 , 要 研 究 方 向 为 机 械 产 品 动 态 设 计 , 主 自动 化 仿 真 自动 控 制 , E—m i k . 8 1 3 c r。 ( a ) 8 k @ 6 .o l n