N80钢CO_2腐蚀产物膜研究

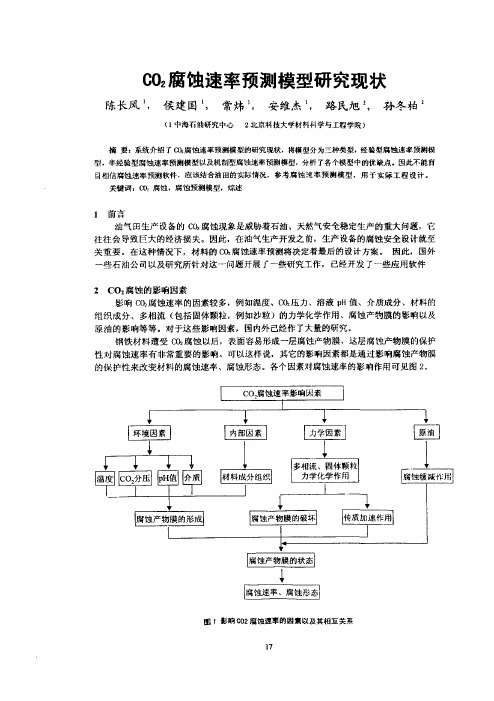

CO-,2-腐蚀速率预测模型研究现状

19

旷。,一[H一2CQ]! 一 i1+e一1 1—"1r+‘1 (5)

其中,巧是活化反应速率,%。是传质速率。其中 活化反应速率V,与DeWaard 91模型 相似,而传质速率可以计算为:

‰=2.45.万UO.12.PC02

(6)

其中U是流速m/s,d是水力直径m。考虑到腐蚀产物膜对腐蚀速率的影响,最后还要乘 以腐蚀产物膜因子。该模型进一步还引入了材料成分与微观组织对腐蚀速率的影响因子。 图4为利用模型计算的腐蚀速率。

(II)

腐蚀电流密度可以用两部分电流密度表示,一是活化反应电流密度“,另外一个就是

极限扩散电流密度。因此,单独求出其中各个值的大小,就可以得到腐蚀电流密度。但是, 该模型未考虑腐蚀产物膜对腐蚀速率的影响。

因此,Nasic又进一步建立了腐蚀产物膜覆盖条件下的机制模型9。该模型重点在于建 立膜的孔隙度对离子的扩散、迁移过程的影响方面,最终的目的仍然在于计算电极表面的 离子浓度,从而算出腐蚀电流密度。但Nesic建立的机制模型中未包含原油对腐蚀速率的 影响,这可能与目前大家对这方面机理的认识不足有关。另外,Nesic的机制模型只考虑一 般湍流流动对腐蚀速率的影响,不考虑流型、流态对腐蚀速率的影响。

腐蚀速率的影响,而DeWarrd模型中当含水率码o%以及流速大于lm/s时,腐蚀速率为零; 否则,原油对腐蚀速率不会产生缓蚀作用;OHIO大学的Jepson认为原油含量从o%增加到 60%时腐蚀速率逐渐下降,而ECE模型进一步给出了原油对腐蚀速率的影响因子”。但是, 总体来说,原油对腐蚀速率的影响研究还不充分,还未找到比较合适的参量来定量描述原 油对腐蚀速率的影响。

另外,OHIO大学的Jcpson针对海底管线油气水三相混输的情况,开发了多相流条件 下的CO:腐蚀预测经验模型,其腐蚀预测模型为o:

电子显微学作业

电子显微学进展题目:温度、压力的变化对于油套管钢CO2腐蚀产物膜的影响学院:新材料技术研究院姓名:王振涛学号:G2*******班级:新材硕1703班温度、压力的变化对于油套管钢CO2腐蚀产物膜的影响摘要在自制的高温高压釜中模拟油气田不同深度的温度和压力条件,在不同的温度、压力条件下对普通N80级油管套钢进行腐蚀速率测定,采用现代物理化学方法(SEM、高分辨HRED、EDS、XRD、XPS)对CO2腐蚀产物膜的成分、结构、样貌进行分析。

研究表明在Pco2≥1.5Mpa时,随着温度的升高,其腐蚀产物膜由最初的三层结构变为了二层结构,其组成成分中的FeCO3逐渐消失,由Fe、Ca、O组成的复盐成为主要成分,组织逐渐变得更加致密。

为油气田工作环境中CO2腐蚀防护技术的开发及应用提供依据。

在进行石油、天然气的开采时,石油采出液中往往含有CO2、H2S 等有害气体,CO2溶于水中对金属材料,尤其是钢铁材料具有很强的腐蚀性,比同PH值条件下盐酸对于钢铁的腐蚀还要严重[1-2],会导致危险事故的发生。

CO2腐蚀是石油工业中一种很常见的腐蚀现象,也是制约我国石油开采量的问题之一[3-8]。

在油气田开发过程中CO2腐蚀也称为甜腐蚀。

油气井在开发的过程中,油气井管柱从几千米深地层深处,一直到井口,油气及其中含有的水、CO2以及其他伴生气,一直处在温度压力的变化过程中,从油气藏底部提升到井口,压力温度一直处于不断降低过程中,而在不同的温度、压力条件下CO2对于N80油套管钢的腐蚀作用是不同的。

CO2在水介质中能引起石油开采用设备以及管道的全面腐蚀以及局部腐蚀。

发生全面腐蚀时,油套管或设备全部或者大部分面积的收到均匀的破坏;发生局部腐蚀时,油套管以及设备表面的某一部分发生严重腐蚀,而其他部分没有受到腐蚀或者只受到了轻微腐蚀。

油套管不同类型的局部腐蚀,形态也不相同,主要有点蚀和台地腐蚀[9]。

本文模拟了不同深层油气田温度和压力条件,对N80油套管钢CO2腐蚀的腐蚀行为以及腐蚀产物膜的特性进行了研究。

N80钢的CO2腐蚀动力学研究

tБайду номын сангаасi me we n t o n,c o r r o s i o n r a t e s h o we d e x p o n e n t i a l d e c l i n e 1 a w. Th e t wo s t a g e s f o r t h e f o r ma t i o n o f c o r r o s i o n p r o d u c t

3 Th e F i r s t Ga s C o mp a n y o f Xi n j i a n g Oi l f i e l d , Ka r a ma y 8 3 4 0 0 0 )

Ab s t r a c t Th e C02 c o r r o s i o n k i n e t i c s o f N8 0 s t e e l wa s r e s e a r c h e d b y u s i n g h i g h t e mp e r a t u r e a n d h i g h p r e s s u r e

3 新疆油 田采气 一厂 , 克拉 玛依 8 3 4 0 0 0 ) 摘要 通过 高温 高压腐蚀 实验 , 结合腐蚀产 物膜 分析和 电化 学测 试技 术对 N8 0钢的 C O2 腐蚀 动 力学进行 了

N80

第2卷第3 2 期

20 0 2年 6月

中 国腐 蚀 与 防 护 学 报

J u n lo i eeS ceyf rCo r so n r tci n o r a fCh n s o it o r oin a d P o e to

: s 一 H O M 2 r ( 曙 Cf g

l 9 11 .4 0. 6 1O .5

C2 a

O. 9 3

N ’ ∞; a 一

l.9 19 O. 2 1

面用 蒸馏水 冲去 腐 蚀 介 质 、 无水 酒 精 除 水 后 烘 干 . 除 去 腐 蚀产物膜 后 , 量 、 算试 样失重 . 称 计

的侵 蚀 .

T b h mi l o o io f 0 selmas a l 1C e c mp s i o t ( s %) e ac t n NS e

C s i Mn P S C r Mo Ni F e

膜 . 层 腐蚀 产 物膜 的 稳 定性 对 油套 管 钢 抗 c h腐 这 c

收稿 日期 :0 0 1.2 修订 日期 :0 1 40 2 0 — 12 ; 2 0 . .5 0

基金项 目: 国家 重 点 基 础 研 究 发 展 规 划 项 目 G1 9 0 5 9 9 6 0及 中 国 石 油 天 然 气 集 团 公 司 石 油 管 力 学 和 环 境 行 为 重 点 实 验 室 基 金

—

VoI22 NO. . 3

J n 2 0 u .0 2

—

N 0钢 C 2 蚀 产 物 膜 研 究 8 O 腐

陈长风 2 赵 国仙 路 民旭 杨延清 李鹤林 ,

( . 北工业 大学材料科 学与工程学 院 西安 707 ; . 国石 油天然气 集团公司石 油管材研究 所 西安 706 ) 1西 102 2 中 1 0 5

温度对N80管CO2腐蚀的影响研究

离 子浓度

mg / L 1 2 3 . 5 6 6 4 6 . 0 6 2 2 6. 5 6 8 . 3 5 1 0 5 3 0 . 7 7 2 5 . 9 3 8. 1 1 8 3 5 9. 3

a 。 在 P ∞2 = 试 验材 料 为 N 8 0钢 管 ,成 分 见 表 1 ,试 验 用试 样 为 mm/ 3 5 mmx 1 5 mmx 3 mm 的板 状 试 样 。试 验 用 腐蚀 介 质 成 分 4 MP a情 况 下 , 腐 见表 2 。腐 蚀试 验 设备 为 F C Z 1 0 — 2 2/2 5 0三 电极 腐蚀 试 蚀 速 率 两 个 极 大

温度对 N 8 0管 C O2 腐蚀 的影响研 究

张宏 ( 中国 石化集团 胜利 石油管 理局海上石油工程 检验中心)

摘要: 利用 F C Z 1 0 - 2 2 / 2 5 0 三电 极腐蚀试验磁力驱动反应釜、 显 微 分析仪 。

X 射 线衍 射 仪 和 J X A 一 8 2 3 0 电子 探 针 显 微 分 析 仪 等 设 备 和 失 重 方

( 上接第 3 2 1页 )

出浓度 0 . 0 0 1 mg / L 。

O 睡 啦 啦x 0 0 0 2

0.9 994

表 1 样 品中溴酸根离子的含 量和加标 回收率

0 引言

2 试 验结果 与分 析

图 1是 N 8 0钢在 C O, 分压 为 2 MP a 、 4 MP a和 6 MP a C O 是 石油 天然 气钻 采 过程 中的伴 生气 , 以及 注 高温 高压 C O 2 驱 油作 业 技术 的应 用 , 使 得油 套管 及油气 集 输设 的试验 介质 中不 同温度 下 的腐蚀 速率 。 由图 1可 以看 出 , O 分 压 ( P C O ) 试 验条 件下 , 试 验温度 ( T) 对 施遭受 C O 的腐 蚀 破 坏而 失 效 - . I 。N 8 0套 管是 目前 用量 在 不 同 的 C 最 大 的石油 套 管 专用 管材 , 其 用量 约 占套 管 总量 的 5 0 %。 N 8 0钢在 试验 腐蚀 介质 中的腐 蚀速 率 有着 很大 的影 响 , 三 在 P c O 2 = 2 MP a 研究 C O 对 N 8 0钢 的腐 蚀 规律 对于 正确 选 用 缓 蚀 剂 、 延 条腐蚀 曲线都存 在两 个腐 蚀速 率极 大值 点。 长 套 管 的使 用 寿命 具 有重 要 的经 济 意 义。 本 文 以 N 8 0钢 情况下 , 腐蚀 速 率两 个极 大值 点为 T = 5 0 o C 和T = 8 0 o C, T = 为研 究 对象 , 以油 田产 液 为腐 蚀 介质 , 对N 8 0钢 在 不 同温 5 0 a c时 腐 蚀 速 率 度 、不 同 C O 分压 下 的腐 蚀 介质 中 的腐 蚀 进行 了试 验 , 分 最 大 为 5 . 6 8 6 mm 析 了腐蚀 速 率 随温度 的变化规 律。 / a , T = I 2 0 o C 时 腐 1试验 方 法 伪瞄靖唰 氐 为0 . 3 4 4

CO_2腐蚀产物的分析及其防腐技术研究

CO 2腐蚀产物的分析及其防腐技术研究X姚志霞1,陈相伟2,陈暗梅1(1.中原油田采油二厂注水大队;2.中原油田油气储运管理处,河南濮阳 457532) 摘 要:在论述CO 2的腐蚀机理的基础上,分析了影响腐蚀的各种因素,例如温度、压力等。

并重点对CO 2的腐蚀产物进行研究,从表面形态结构到影响膜厚和膜晶粒大小的因素进行阐述。

最后归纳了最近的防腐技术,并说明了如何确定合理的防腐技术。

关键词:CO 2腐蚀;腐蚀产物;防腐技术 中图分类号:T E98 文献标识码:A 文章编号:1006—7981(2012)14—0088—04 CO 2腐蚀是油套管腐蚀的重要类型之一。

研究表明,在含CO 2的油水体系或水溶液中,铁基金属表面会形成一层主要成分为FeCO 3的腐蚀产物膜。

而产物膜的物理性能又会影响CO 2的腐蚀。

分析腐蚀产物膜的结构及物性对如何防腐和腐蚀研究有重要的意义和作用。

1 腐蚀机理干燥的CO 2气体本身是没有腐蚀性。

但当CO 2溶解于水中时形成碳酸,会引发钢铁材料发生电化学腐蚀。

暴露于含CO 2的介质中钢铁材料,表面很容易沉积一层垢或腐蚀产物,如果结构致密,就会阻抑金属的腐蚀。

相反,不够致密时会使垢下的金属成为缺氧区,和周围的富氧部分形成一个氧浓差电池,垢下金属发生阳极溶解并进一步快速腐蚀[1]。

Ogundele 等人[2]认为主要的腐蚀过程可以概括为三个阴极反应和一个阳极反应,在pH 值为6时,阴极发生的主要过程为H 2CO 3和HCO 3-的减少:2H 2CO 3+2e -→H 2+2HCO 3-2HCO 3-+2e -→H 2+2CO 32-2H+2e -→H 2Fe →Fe 2++2e -经过上述反应,在碳钢的表面就会形成一层腐蚀膜。

有些资料认为碳酸铁(Fe-CO 3)对保护膜的形成有重要的影响,它的形成过程如下:Fe 2++CO 2-3→FeCO 3Fe 2++2HCO 3-→Fe (HCO 3)2Fe (HCO 3)2→FeCO 3↓+CO 2+H 2O同时Waar d 和Milliams 的研究表明[3],钢在酸中的阴极反应如下:2H →H 2或H ++e -→H 2然而Bockris,Drazic 和Despic 提出了不同的观点[4]F ++→F O +F O +→F ++O 从反应过程可知,由于涉及了OH -离子和H +离子,所以在固定电位下,阳极溶解与H +离子浓度成反比,因此腐蚀速率主要依赖于pH 值。

二氧化碳的腐蚀与防治

lgV=5.8-1710/T+0.67lgPc

三、影响因素

1、CO2分压的影响

CO2分压按下式计算:Pdc=Pt×Cc Pdc为CO2分压,MPa;Pt为气相总压力,MPa;Cc为气相中CO2体 积含量,%。(分压 < 0.2MPa,温度 < 60℃)。高于此范围则腐蚀速度 偏低,与腐蚀膜的生成有关。

研究表明,Cl-的存在大大降低了钝化膜形成的可能性,碳钢的腐蚀速度随Cl-含量 的增加而增加。

●钙、镁离子的影响

钙、镁离子的存在,导致溶液的导电性增强,介质易于结垢,因而会使腐蚀更加严 重。

三、影响因素

8、介质组成的影响

●H2S的影响

在CO2和H2S共存体系中H2S的作用表现为3种形式: (1)当H2S分压< 0.01psi(0.000067MPa)时,CO2是主要的腐蚀介质, 温度高于60℃时,腐蚀速率取决于FeCO3膜的保护性能,基本与H2S无关; (2)当H2S分压增加至PCO2/PH2S >200时,材料表面形成一层与系统温度 和pH值有关的较致密的FeCO3膜,导致腐蚀速率降低; (3)当PCO2/PH2S< 200时,系统中H2S为主导,其存在一般会使材料表面 优先生成一层FeS膜,此膜的形成会阻碍具有良好保护性的FeCO3膜的生成, 系统最终的腐蚀性取决于FeS和FeCO3膜的稳定性及其保护情况。

● 时间:4 ~144h

结论: ● 随着压力增加,腐蚀膜厚度的增长逐渐变缓 ● 压力>30MPa时,CO2腐蚀产物膜在8h内迅速 形成,且不再增厚, ● 与CO2分压1-2MPa下的腐蚀产物膜相比,高压 腐蚀膜的晶粒尺度小1-2个数量级,晶体组成为 FeCO3。

三、影响因素

N80钢在高温高压下的抗CO2腐蚀性能

为 7 l 1n I n的圆弧片 。用 2 0 4 0 6 0 8 0号 砂纸逐 级 4 、0 、0 、0 打磨 , 清水 冲洗 , 用 丙酮 除油 , 燥 后 测 量工 作 面 的 再 干

尺寸 并称量 。

腐蚀试 验设 备 为 美 国 C r s 公 司生 产 的带 有 旋 ot t e

维普资讯

石 油 与 天 然 气 化 工

40 7

CHE I M CAL ENGI NEERI NG L & GAS OF OI

N 0钢在高温高压 下的抗 C 2腐蚀性能 8 O

陈 尧 白真权 熊 惠 - ・

(. 1 西安石 油大 学材料 科 学 与工程 学 院 2 中国石油 天 然气集 团公 司石 油管力 学和环境 行 为重 点 实验 室) .

关键 词 N 0钢 C , 8 O 腐蚀 腐蚀 产 物膜

在石 油 、 然气 的 开采 过 程 中, 层 中 的 C 会 天 地 O 对 油套 管产 生严 重腐 蚀 … 。在我 国 , O C :腐蚀 已导 致

多起重 大事 故 , 济 损 失 十分 严 重 。如 塔 里木 、 经 长

组成 。结 果表 明 , 8 N 0钢 的气相腐 蚀过程 与液 相腐蚀 过 程相 似 , 腐蚀 速 率 小于液 相 , 但 气相 中 N 0钢 为 8 中度 腐蚀 ;8 在 8 时为局 部腐 蚀 ,1c 有轻 微 的局 部 腐 蚀 , 10C时为均 匀腐蚀 ; C 腐 蚀 N 0钢 5I c = l0I = 而 7o 在 O 介质 中, S N 0钢表 面形成 了腐 蚀膜 层 ,5I时为单层 ,1c 和 10C时则 为双层 结构 ;8 8c = 10I = 7o N 0钢 的腐蚀膜 主 要是 由晶态 FC 构 成 的 , 夹杂 着少量 F 氧化物 、 eO 还 e的 碳化 物和 单质 F 。 e等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本试验条件下 , 可能存在以下几种阳极氧化机 : ( 1) Fe →Fe2 + + 2e ( 2) Fe + 2O H →Fe ( O H) 2 + 2e

Fe + HCO3- →FeCO3 + 2e + H + Fe +

CO2 3

( 3)

( 4) →FeCO3 + 2e 在 T = 78 ℃,考虑到参与阳极反应的离子浓度 都较低 ,可利用浓度代替活度计算平衡电位 . 由能斯 特公式列出反应式 ( 1) ( 2) ( 3) ( 4) 的腐蚀平衡电位分

Fig. 1 Schematic of t he corrosion apparatus

144

中国腐蚀与防护学报

第 22 卷

与内层结合松散 ,界面处有许多空洞 ,很容易将其从 内层表面刮落 ; 外层和中间层的腐蚀产物比较疏松 而且薄 ,两层之间结合也比较松散 ; 而内层腐蚀产物 则比较致密 ,厚度较大 , 与基体结合力较强 , 很难用 机械方法将其从基体表面去除 . 图 3 所观察到的腐 蚀产物膜其实是最外层 . 也就是说 , 当外层 FeCO3 膜 逐渐形成并覆盖了试样表面时 , 内层的 FeCO3 膜也 在向纵深发展 ,腐蚀着金属基体 . 因此 , 我们认为三 层膜是同时形成的 ,各自遵循着相应的形成机理 . 中 [ HCO3- ] = 0. 00984 mol/ L ,

[ CO2 3 ] = 0. 002 mol/ L , CO2 溶入腐蚀介质中后使

溶液 呈 酸 性 , Crolet 和 Bouis[ 4 ] 测 得 CO2 分 压 为

1 M Pa ,[ HCO3- ] = 0. 01 mol/ L 的溶液的 p H = 4. 8.

0. 24 0. 22 1. 19

Table 2 Concentration of electrolyte

Cl g/ L 19

SO2 4

HCO30. 6

Mg2 + 1. 05

Ca2 + 0. 39

Na + 11. 99

CO2 3

1. 14

0. 12

收稿日期 :2000211222 ; 修订日期 :2001204205 基金项目 : 国家重点基础研究发展规划项目 G19990650 及中国石油 天然气集团公司石油管力学和环境行为重点实验室基金 项目资助 作者简介 : 陈长风 ,男 ,1974 年生 ,博士生 ,研究方向为腐蚀与防护

[ 1~3 ]

Fig. 2 Variation of corrosion weight loss wit h time

图 3 是不同腐蚀时间后 FeCO3 晶体在试样表 面形成情况 . 随着腐蚀时间的延长 ,在试样表面逐渐 形成一层 FeCO3 晶体堆垛成的膜 . 腐蚀 8 h 后 ( 图 3a) ,试样表面已经初步形成了细小的 FeCO3 晶体 , 从其分布的形状来看 , 初始形核的地点可能是在晶 界处 . 这可能与晶界处腐蚀速度较快 , Fe2 + 浓度较 高 ,有利于 FeCO3 晶体优先沉积有关 . 进一步延长 腐蚀时间 ,FeCO3 晶体开始逐渐长大 ,FeCO3 晶粒之 间会 相 互 合 并 成 更 大 的 晶 粒 , 并 且 还 会 有 新 的 FeCO3晶核形成 ( 图 3b 、 c ) , 使得最后形成较大的

( 11 西北工业大学材料科学与工程学院 西安 710072 ; 21 中国石油天然气集团公司石油管材研究所 西安 710065)

摘要 : 在模拟油田 CO2 腐蚀环境下 ,用 XRD 、 EDS 和 SEM 研究了 N80 钢腐蚀产物膜的形成与发展情况 。结果表 明 ,在本试验条件下 N80 钢 CO2 腐蚀产物膜对基体具有一定的保护作用 ,可以降低腐蚀速率 。腐蚀产物膜分 3 层 , 讨论了 3 层膜 的 结 构 特 征 与 形 成 机 理 。初 步 研 究 了 腐 蚀 产 物 膜 的 破 坏 特 征 。腐 蚀 产 物 膜 的 晶 体 类 型 是

别是 :

Ea1 = - 0. 441 + 0. 035lg[ Fe

2+ -

]

( 5) ( 6) ( 7)

图 4 是试样腐蚀了 240 h 后腐蚀产物膜的横截 面 SEM 照片 . 从图中可以清楚的看出腐蚀产物膜 分成 3 层 . 最外层由一些较小的 FeCO3 晶体构成 , 而内层的 FeCO3 晶体颗粒则较大 , 中间层内的晶体 大小介于二者之间 . 就层与层结合力而言 ,外部两层

5× 10 -

8. 5

mol/ L ,最后得出式 ( 5 ) ( 6 ) ( 7 ) ( 8 ) 的平衡

电位如下 : Ea1 = - 0. 684 V

Ea2 = - 0. 345 V Ea3 = - 0. 521 V Ea4 = - 0. 661 V

Ea2 = - 0. 877 - 0. 07lg[ O H ]

Ea3 = - 0. 416 + 0. 035 (lg[ H + ] - lg[ HCO3- ] ) Ea4 = - 0. 775 + 0. 035 ( lg[ CO2 3

])

( 8)

Fig. 3 Growt h of FeCO3 grains after different corrosion time ( a) 8 h , ( b) 24 h , (c) 72 h , ( d) 240 h

分析元素含量 .

3 结果与讨论

图 2 是试样腐蚀失重与腐蚀时间的关系曲线 . 从图中可以看出 ,随着时间的延长 ,试样腐蚀失重逐 渐增加 ,但是失重速率却明显减小 . 这说明 N80 钢 试样在 CO2 腐蚀过程中 , 表面形成的腐蚀产物膜对 基体金属具有一定的保护作用 , 可以阻隔腐蚀介质 的侵蚀 .

Fig. 4 Cross - section morp hology of corrosion scale corroded for 240 h

Palacios 和 Shadley [ 5 ] 认为内层腐蚀产物膜是先

形成的 ,具有多孔的性质 . 因此 , Fe2 + 可以穿过这些 孔洞达到表面进一步沉积生成第二层膜 . 这种第二 层膜沉积的比较严密 , 可以起到阻碍介质进一步腐 蚀基体的作用 . 当这层膜破坏后 ,容易诱发点蚀和局 部腐蚀 . 腐蚀产物膜的破坏有两种方式 . 一种是在流速 的作用下 , 腐蚀产物膜从基体金属表面揭掉 [ 5 ] ; 另 一种方式是腐蚀产物膜在碳酸的作用下溶解 [ 2 ] , 其 反应方程式如下 : FeCO3 ( s) + HCO3- Ζ Fe ( CO3 ) 2 2 - + H + 或 FeCO3 ( s) + H2 CO3 Ζ Fe ( HCO3 ) 2 图 5 是在本试验条件下观察到的腐蚀产物膜自 行脱落破坏的形式 . 图 5a 是外层腐蚀膜揭掉后露出 了的内层腐蚀膜的形貌 , 其破坏原因可能与介质冲 刷有关 . 可以发现内层腐蚀膜受到了侵蚀 , FeCO3 晶 体之间存在着明显的空隙 . 在这种情况下 ,腐蚀产物 膜对基体的保护作用大大降低 , 并且容易诱发点蚀 和局部腐蚀 . 图 5b 显示出腐蚀产物膜已经被介质侵 蚀的十分严重 ,膜中布满了空洞 . 这种膜对基体已失 去了保护作用 . 因此 ,进一步了解腐蚀产物膜的稳定 性可以有助于解决其破坏问题 . 利用能谱对腐蚀产物膜元素含量分析发现 , 腐 蚀产物膜中主要含 Fe 、 C、 O 元素 ,Ca 的原子含量在 膜的表层含量高达 4. 08 % ,在腐蚀产物膜中层含量 为 2. 75 % , 在与基体接近的内层含量为 0. 27 %. 当 Ca 的原子含量在腐蚀产物膜中占 4. 08 %时 ,如果形 成的 CaCO3 ,其含量在腐蚀产物膜中会占到总量的 20 %左右 , 对于这个含量 X - 射线衍射是很容易检 测到的 . 但是对腐蚀产物膜的表层 、 中间层以及内层 所作的 X - 射线衍射却未发现有 CaCO3 或 Ca 的化 合物存在 ( 图 6a) . 因此可以证明 Ca 是置换了 FeCO3 晶体中的 Fe , 形成了 ( Fe ,Ca ) CO3 复盐 . 图 6b 是腐 蚀产物膜 FeCO3 晶体的 ( 104) 晶面的衍射峰 ,

( Fe ,Ca) CO3 复盐 。

关键词 : CO2 腐蚀 腐蚀产物膜 N80 钢 中图分类号 : T G172 文献标识码 : A 文章编号 :100524537 ( 2002) 0320143205

1 前言

石油管的 CO2 腐蚀现象目前仍然是困扰着石 油、 天然气生产的重要问题之一 . 油套管钢在 CO2 腐蚀过程中 ,金属表面会形成一层 FeCO3 腐蚀产物 膜 . 这层腐蚀产物膜的稳定性对油套管钢抗 CO2 腐 蚀起着至关重要的作用 . 本文主要研究了 N80 级油 套管钢在模拟油田采出液以及井下环境中 FeCO3 腐蚀产物膜的结构与组成以及其形成 、 破坏的原因 .

Table 1 Chemical composition of N80 steel ( mass %)

C Si Mn P 0. 013 S 0. 004 Cr 0. 036 Mo 0. 021 Ni 0. 028 Fe bal.

2 试验方法

实验采用的材料为 N80 级油套管钢 ,其化学成 分见表 1. 高温高压动态试样为 <72 的圆环 ,试验前 表面分别用砂纸逐级打磨至 1000 # , 冲洗 , 丙酮除 油 ,干燥后称重 . 油田采出液离子浓度见表 2. 高温高压动态试验设备采用美国 Cortest 公司生 产的 344. 4 × 105 Pa 动态高压釜 ,试验装置如图 1. 试 验前先通入高纯氮 10 h 除氧 ,再装上试样密封 ,继续 通入高纯氮 2 h 除氧 . 然后升温 ,通入 CO2 升压 ,工作 温度为 78 ℃,压力为 1 MPa ,转速为 1. 2 m/ s. 试验时 间分别为 8 h 、 24 h 、 72 h 和 240 h. 试验结束后试样表 面用蒸馏水冲去腐蚀介质、 无水酒精除水后烘干 . 除 去腐蚀产物膜后 ,称量、 计算试样失重 . 用 FR - 300M K Ⅱ型电子天平称量试样重量 , 用日本理学 D/ MAX - 2400 型 X - 射线衍射仪分析 试样表面腐蚀产物膜物质结构 ,用 J SM - 5800 型扫 描电镜观测腐蚀层形貌 , 用 OXFORD ISIS 能谱仪