资料-基于LMS Test.lab的破壁机振动噪声研究

基于LMS Test.lab的电机振动测试与分析

基于LMS b的电机振动测试与分析

王竞杰;王书文

【期刊名称】《农业装备与车辆工程》

【年(卷),期】2017(55)2

【摘要】应用比利时LMS公司的test lab振动噪声测试系统,对某空调内部电机的异常抖动进行测试和分析.首先利用有限元软件ANSYS进行模态分析获取电机的固有特性,然后通过试验,得到电机在不同转速下的各个方向的振动速度,分析电机产生异常抖动的原因,并且提出了改进措施,使电机振动速度在标准范围以内,从而消除电机异常抖动的现象,为改善电机、减少振动噪声提供参考.

【总页数】6页(P11-16)

【作者】王竞杰;王书文

【作者单位】200093上海市上海理工大学机械工程学院;200093上海市上海理工大学机械工程学院

【正文语种】中文

【中图分类】TM331

【相关文献】

1.基于LMS b的压缩机管道振动测试与分析 [J], 章罡本;陈刚;彭学院

2.基于LMS b的小型农业作业机振动测试与分析 [J], 张立彬;蒋帆;王扬渝;张宪

3.基于LMS b的振动试验中断处理方法研究 [J], 李鹏; 辛敏成; 张海涛; 刘凯; 邹田骥; 吕从民

4.基于LMS b的车内噪声优化 [J], 付玉成;韩涛;孙守富;张维

5.基于LMS b阶次分析的变速器啸叫识别和噪声优化 [J], 陈勇;马凯凯;张教超

因版权原因,仅展示原文概要,查看原文内容请购买。

基于LMS Test.Lab阶次分析的变速器 啸叫识别和噪声优化

交通科技与管理39技术与应用0 引言 齿轮敲击一般发生在轻载或空载条件下,由于变速器输入端扭矩波动引起的非承载齿轮啮合冲击所产生,与传动路径上各零件的配合间隙和齿轮的精度有重要关系;齿轮啸叫一般发生在加载条件下,也有少部分发生在滑行条件下,是由承载齿轮啮合过程中的传递误差所决定的[1]。

其特点是具有明显的阶次特征,与齿数等相关。

本文将以某10挡变速器优化其8挡啸叫噪声为例,详细介绍利用LMS b 对噪声时域信号进行阶次分析,确定啸叫噪声最大贡献源,从改变齿轮宏观参数着手优化变速器振动噪声。

1 阶次Order 研究齿轮啮合振动噪声,离不开阶次。

当齿轮处于运转状态时,旋转本身就是一种激励,齿轮会对其产生响应(振动和噪声)。

阶次就是相对于参考轴每转一圈,目标旋转部件啮合振动响应发生的事件次数。

阶次是齿轮系统固有属性的一种描述方式,跟外界的激励无关。

此时引入两种阶次概念,一种是旋转阶次,另一种是啮合阶次[2]。

旋转阶次是针对旋转轴来讲的,而啮合阶次是针对齿轮来讲的。

以某10挡变速器为例,8挡参与动力传递的齿轮/轴结构示意如图1所示,那么对于一款变速器来说,一般将其输入轴(主轴)设置为参考轴,且设定一轴的旋转阶次为1,其它齿轮/轴相关阶次信息如表1所示。

图1 变速器8挡传动结构表1 变速器8挡阶次数据常啮合8挡主轴常啮合齿轮齿数2432中间轴齿轮齿数2827轴旋转阶次10.857齿轮啮合阶次2423.139 从上述数据不难看出,齿轮的啮合阶次是针对主动齿轮来说的,轴的旋转阶次和参与啮合的主/被动齿轮齿数均相关。

2 噪声信号采集和阶次分析 客户反馈变速器处于8挡,发动机转速在1 300 rpm~1 700 rpm 时,从驾驶室里面能听到明显的“呜呜”声,客户初步判断异响来自于变速器。

为了查找准确的异响声源,采用西门子LMS SCADAS XS 便携式数据采集器,对客户反馈的工况进行噪声时域信号采集。

声传感器分别位于驾驶员座椅右耳侧以及变速器壳体侧方。

资料-基于LMSTest.lab的破壁机振动噪声研究

1引言随着豆浆机使用的日益普及,作为豆浆机升级产品的破壁机因转速高破碎效果好等因素而受到市场的青睐,而噪声问题成为影响破壁机性能体验的关键因素。

而振动噪声问题的解决不仅需要信号的采集,同时需要对信号处理分析等要求。

LMS b^一整套的振动噪声试验解决方案,是高速多通道数据采集与试验、分析、电子报告工具的完美结合,包括数据采集、数字信号处理、结构试验、旋转机械分析、声学和环境试验。

通过LMS b勺采集分析系统可以获得破壁机实际的模态振型和ODS振型,与CAE振动响应仿真结合,从而为得出了有益的结论。

为破壁机的振动噪声研究提供了一个新的思路和方法。

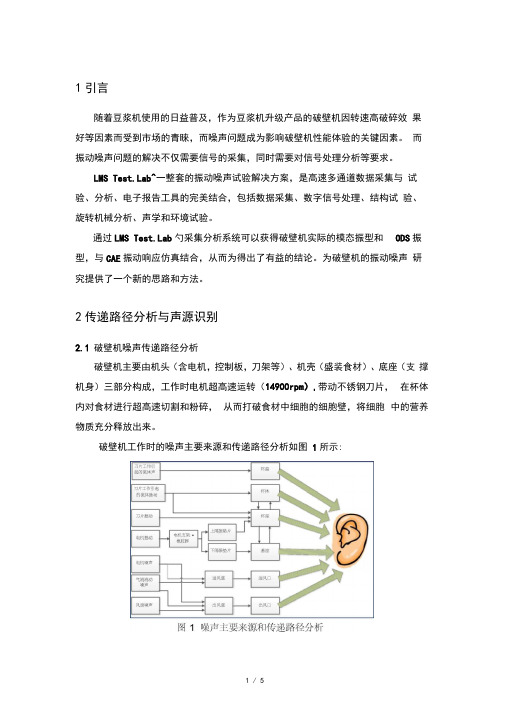

2传递路径分析与声源识别2.1破壁机噪声传递路径分析破壁机主要由机头(含电机,控制板,刀架等)、机壳(盛装食材)、底座(支撑机身)三部分构成,工作时电机超高速运转(14900rpm),带动不锈钢刀片,在杯体内对食材进行超高速切割和粉碎,从而打破食材中细胞的细胞壁,将细胞中的营养物质充分释放出来。

破壁机工作时的噪声主要来源和传递路径分析如图1所示:2.2破壁机噪声声源识别声压全息法测试:对破壁机采用近场声压测试,用麦克风测试距离被测物体表面10mm处的声压,获得各个点的频谱,然后按照频段将各个点的值画成等高线,数值大小用颜色表示。

图2声压全息法声源识别(250HZ)声压全息法测试结果显示:转速基频250Hz异音为主要异音频率,主要集中在杯座和底座,其中底座主要是3个侧面辐射出去,基座底部基频噪声较高,靠近后排风口处最高。

3仿真模型与测试的对比及分析3.1建立结构有限元模型和模态几何模型仿真边界条件设置:整个破壁机采用重力作用下的预应力分析,底座胶垫底面和地面采用固定支撑,转子表面添加频率为250Hz的旋转离心力2.167N,杯中的水用质量点等效,绑定在杯子中部。

将偏心力加载到电机结构有限元模型中,进行振动响应分析,获得各倍频下的振动响应(重点为基频)。

if ■■■Mik#c| 子2 / 5图3整机有限元3D模型图4整机模态测点几何模型3.2ODS和模态测试分析利用LMS bModal模块和ODS模块对整机的模态和ODS!行测试, 重点关注基频附近的模态振型。

基于LMS.Test.Lab的某车型排气噪声问题分析

果表 车内噪声 2阶贡献很大 , 降低排 气 口噪声 2阶声压级对改善车内噪声有

一

个激励 源 所产 生 的在某 种工 况下 的 N VH特 性 。车

内噪声 分 为空气 噪声 和结 构 噪声两种 。 空 气 噪声 和车 内噪声 的 目标点 属 于 同一个 系统 , 噪声 能量 则 主要集

中出现在中高频率 ; 结构噪声的激励源和车 内噪声的

目标 点分 属 于两个 不 同 的系统 , 其 中噪声 能 量主 要集

显著效果 。

关键 词 : 车 内噪 声 怠 速 测 试 Si g n a t u r e Ac q u i s i t i o n

Ex ha us t no i s e a na l ys i s f or s o me v e h i c l e mo de l ba s e d o n LM S. Te s t . Lab

e f f e c t t o i mp r o v e i n t e r na l v e h i c l e n o i s e . Ke y wo r d s : i n t e r na l v e hi c l e n oi s e , i dl e s p e e d, t e s t , Si g na t ur e Ac qui s i t i o n

i n di f f e r e n t s t a t us . Co n s e q ue n c e s h o ws . 2 t h n o i s e o f e x h a u s t v e n t h a s bi g c o nt r i b u t i o n t o 2 t h n o i s e o f i n t e r n a l

LMS Test lab-2010-

LMS b 标准桌面 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 LMS b 高级桌面 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

LMS b Structures 结构试验 .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 LMS b 锤击法试验 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34 LMS b 频谱试验和激励源控制 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 LMS b 工作变形分析和时域动画 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36 LMS b 模态分析 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 LMS b 工作模态分析 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 LMS b MIMO正弦扫频试验 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 LMS b MIMO 步进正弦试验 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40 LMS b MIMO 纯模态试验 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41 LMS b 地面共振试验 (GVT) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42 LMS b 模态修改预测 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44 LMS b 刚体特性计算 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

基于LMS Test.lab的电机振动测试与分析

[ 中圈分类 号] T M3 3 1

[ 文献标 志码 ] A

[ 文章编号 】 1 6 7 3 - 3 1 4 2 ( 2 0 1 7 ) 0 2 - 0 0 1 l

Mo t o r Vi b r a t i o n Te s t a n d An a l y s i s Ba s e d o n LM S Te st . 1 a b

先 利 用 有 限元 软 件 A N S Y S进 行 模 态分 析 获 取 电机 的 固有 特 性 , 然后 通 过试 验 , 得 到 电机 在 不 同转 速 下 的 各 个 方 向 的振 动 速 度 , 分 析 电机 产 生异 常 抖 动 的原 因 , 并 且提 出 了改 进 措 施 , 使 电机 振 动速 度 在 标 准 范 围以 内, 从而 消 除 电机 异 常 抖动 的现 象 , 为 改善 电机 、 减 少振 动 噪 声提 供 参 考 。 [ 关键 词 】电机 ; 模 态分 析 ; 固 有频 率 ; L MST e s t . 1 b ; a 异 常抖 动

[ Ab s t r a c t 】A b n o r ma l v i b r a t i o n o f t h e mo t o r i s t e s t e d a n d a n l a y z e d b a s e d o n L MS T e s t l a b . F i s r t l y , t h e f i n i t e e l e m e n t s o f t w a r e

ANS YS i s u s e d t o ma k e mo d l a na a ly s i s t o g e t t h e i n h e r e n t c h a r a c t e is r i t c s f o he t mo or t . T h e n . t h e v i b r a t i o n v e l o c i t y i n a l l d i r e c — t i o n s u n d e r d i f e en r t r o t a t i o n l a s p e e d i s o b t a i n e d b y e x p e r i me n t , t h e r o o t c a u s e s f o bn a o r ma l v i b r a t i o n a r e na a ly z e d ,a n d t h e i m— p ov r e me n t me a s u r e s a r e p u t or f wa r d ,t o ma ke t h e mo t o r v i b r a t i o n v e l o c i t y wi t h i n t h e s t nd a a r d r ng a e, t h e eb r y e l i mi n a t i n g mo t o r bn a o r ma l v i b r a t i o n . Re f e en r c e i s p r o v i d e d t o i mp r o v e he t mo t o r a n d r e d u c e v i b r a i t o n n o i s e .

基于LMS Test.Lab的车内异响诊断

基于LMS b的车内异响诊断作者:方华宫传刚安宏伟刘代强1 前言随着经济的发展,社会的进步,人们对汽车的要求已经不满足于省油、跑得快,而是更注重于其舒适性和安全性。

车内的异常噪声不仅使人心情烦躁、注意力下降,而且还可能预示着故障隐患。

因此,针对某皮卡车在原地或行驶状态下,快速收油门时,车内出现类似哨声的异响,慢速收油门时,也有该异响,但是没有快速收油门时突出这种现象进行了实验分析。

2 实验方案及设置实验采用LMS b系统,分别进行了异响现象的特征实验及分析;振动现象和异响噪声的相关分析;有异响车和无异响车的对标及互换实验等几个方面的测试及分析。

测试工况为加速至3000r/min后缓减速,转速约在3000r/min~1000r/min之间变化。

并在车内驾驶员右耳边安放1个声传感器,称1#声传感器,以进行车内异响的采集。

3 异响车测试及结果分析3.1 异响现象的特征实验及分析图1为1#声传感器瀑布图,由图及声音回放可知,车内异响的频率范围约为550Hz~800Hz之间,图中粉色圆圈。

在该频带内有一与发动机转速不成谐次关系的变频成分,其频率也随着发动机转速的下降而降低,疑为异响成分。

因此对“变频成分”进行阶次跟踪滤波,对比监听550Hz~800Hz滤波前和滤波后的声音信号,可以确定该变频成分即为异响频率成分。

图1 1#声传感器瀑布图3.2 振动现象和异响噪声的相关分析分析可知,发动机上与其转速不成谐次关系的旋转部件有涡轮增压器,因此首先对涡轮增压器进行重点研究。

在发动机舱内增压器中间壳及压气机壳的放气阀支架上安放2个加速度传感器,称为zjk和fqf;正对增压器且距离约100mm处安放1个声传感器,称2#声传感器。

传感器布置如图2所示。

测试结果见图3。

图2 加速度传感器布置图图3 2#声传感器及2个加速度传感器(fqf和zjk)瀑布图4 对标试验分析4.1 无异响车内声音分析及与异响车对比另选取一台车内无异响的同型号皮卡车进行上述实验,对比分析结果如图4。

基于LMS的试验台架振动模态测试系统及方法[发明专利]

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011038656.4(22)申请日 2020.09.28(71)申请人 武汉理工大学地址 430070 湖北省武汉市洪山区珞狮路122号(72)发明人 陈智君 王家鑫 (74)专利代理机构 武汉科皓知识产权代理事务所(特殊普通合伙) 42222代理人 鲁力(51)Int.Cl.G01M 7/06(2006.01)G01M 7/02(2006.01)(54)发明名称基于LMS的试验台架振动模态测试系统及方法(57)摘要本发明是一种基于LMS的试验台架振动模态测试系统及方法,主要分为三种方法:方法一,方法二以及方法三。

本发明阐述了基于LMS模态测试仪对试验台支架的振动测试以及激振实验方案的设计。

机械振动会降低机器机械装备的使用性能,影响其正常工作,并且缩短其使用寿命,甚至导致一些事故,因此有必要进行相关的振动测试与分析,减少机械因共振而引起的损坏,提高试验台的使用性能。

本发明的测试系统包括三种振动测试方案,采用LMS b实现了对试验台支架的模拟振动信号的采集,并对不同的振动测试数据进行了分析,为研究实验平台共振频率与结构优化提供了依据。

权利要求书3页 说明书7页 附图6页CN 112729739 A 2021.04.30C N 112729739A1.基于LMS的试验台架振动模态测试系统,其特征在于:包括激振器和模拟试验台架的铁架台;铁架台上设置至少9处测点位置,用于连接加速度传感器和力传感器;激振器设置在铁架台一侧,激振器与功率放大器激振输出口连接,在功率放大器上方是LMS模态测试仪,功率放大器的信号输出口通过信号线与LMS模态测试仪上的out接口相连,然后将力传感器连接头连接到LMS模态测试仪的008V8E1号接口,最后用一根网线使电脑与LMS模态测试仪连接。

2.根据权利要求1所述的基于LMS的试验台架振动模态测试系统,其特征在于:在铁架台上选定9个测试点1、测试点2……测试点9,测试点1……测试点8布置8个加速度传感器,测试点9布置1个力传感器,其中,测试点1……测试点8分别位于铁架台的四根铁杆的上部和下部,铁杆有4个侧面均为矩形,前8个测试点均位于四根铁杆的a侧面,铁架台四个边均有侧面,且均为矩形侧面,测试点9位于铁架台的E1号边缘的a侧面的中央。

基于LMSTest_Lab的小型农业作业机振动测试与分析

张立彬,蒋 帆,王扬渝,等. 基于LMS b的小型农业作业机振动测试与分析[J]. 农业工程学报,2008,24(5): 100-104.

Zhang Libin, Jiang Fan, Wang Yangyu, et al. Measurement and analysis of vibration of small agricultural machinery based on LMS b [J]. Transactions of the CSAE, 2008,24(5):100-104. ( in Chinese with English abstract)

随着人们对农业机械安全性、可靠性、舒适性要求 的不断提高,农业机械振动噪声问题的研究工作也得到 广泛开展。华中农业大学曾国军等人利用声强法和虚拟 仪器技术识别了某型号拖拉机噪声源[9]。沈阳农业大学邱

收稿日期:2007-09-04 修订日期:2008-03-24 基金项目:国家自然科学基金(50375146);科技部国际科技合作重点项目 (2005DFA70380);浙江省科技厅国际科技合作重大项目(2005C14005) 作者简介:张立彬(1955-),男,教授,博士生导师,主要从事农业工程 与农业机械研究。浙江省杭州市潮王路 18 号 浙江工业大学机电学院, 310032。Email:lbz@ ※通讯作者:张 宪(1954-),男,教授级高工,主要从事农业机械及装 备研究。浙江省杭州市潮王路 18 号 浙江工业大学机电学院,310032。 Email:xianzh168@

注:图中标注 O 表示未找到极点;V 表示频率和模态参与因子稳定; S 表示 3 种参数在给定的精度范围之内全部稳定

图 4 试验机模态分析稳态图 Fig.4 Stability diagram of modal analysis of testing machinery

集成的振动噪声试验平台LMS Test.Lab

新 技术和性 能 ,每 一次版本 升级 都包 含 了上百个 新功能及性能提升。 L ST s.a在试验过程中的每一 M etLb 步 都体 现 了其高效性 和灵活 性 :更 快

一

、

背景介绍

振 动控 制、报 告生成及 数据 共享等 。

的试 验设置 、高效 率数据采 集 、灵活

L S e tL b L S M T .a Z M 国际 公 司 推 L S T s.a 的推出使试验进行得更有 的 处 理 功 能 、 强 大 的 电子 报 告 生 成 功 s M etL b

验 的能 力。

H et S ◎新 增 交 互 式 光 标 驱 动处 理 功 试验者独立完成试验工作 ,L T s . a b 能 ,更适于 现场试验 以及高 级交 互式 L 声强功能还提供了专业 的测量控制 接 S 处理 功能 ,如支持 阶次和频 率切 片从 策略 ,并支持 U B 口的远 程控 制单 元。L S T s.a 的声强分析功能还扩 M etLb 展 了3 动 画显示几何模 型的功能 ,如 D

输 出工具及其他工具 。

三 、 L E iP o流 程 图 — dt r

L Ei r流程 图 ,如 图4开 。 - dtP 0 j示

溺

鬻零} _ 骜 群i ≯ 强 尊

镧每

。 I 蠢

i;

簿

C  ̄AM与制造 业信 息化 ・ 0 8 AD 2 0 年第7 期 5 1

◎新的X 轴选项可根据测量的时间 测 量方法无 需进行 多次测量就 能够获

轴上 显示 时域 数据 得足 够 的试 验数据 ,并保证 了试验数 成 了新 的 L S SA A o i C 、V8 值 ,在处理数据 的X M C D S M bl V8 B e 据的高 质量和一致 性。 为了方便 单独 数据采集模块和 主/ 扩展 式前端 ,进一 的绝对值 i 步 加强 了其在试 验现场 或移动车 载试

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言

随着豆浆机使用的日益普及,作为豆浆机升级产品的破壁机因转速高破碎效果好等因素而受到市场的青睐,而噪声问题成为影响破壁机性能体验的关键因素。

而振动噪声问题的解决不仅需要信号的采集,同时需要对信号处理分析等要求。

LMS b是一整套的振动噪声试验解决方案,是高速多通道数据采集与

试验、分析、电子报告工具的完美结合,包括数据采集、数字信号处理、结构试验、旋转机械分析、声学和环境试验。

通过LMS b的采集分析系统可以获得破壁机实际的模态振型和ODS振型,与CAE振动响应仿真结合,从而为得出了有益的结论。

为破壁机的振动噪声研究提供了一个新的思路和方法。

2 传递路径分析与声源识别

2.1 破壁机噪声传递路径分析

破壁机主要由机头(含电机,控制板,刀架等)、机壳(盛装食材)、底座(支撑机身)三部分构成,工作时电机超高速运转(14900rpm),带动不锈钢刀片,在杯体内对食材进行超高速切割和粉碎,从而打破食材中细胞的细胞壁,将细胞

噪声主要来源和传递路径分析

2.2

声压全息法测试: 对破壁机采用近场声压测试,用麦克风测试距离被测物体表面10mm处的声压,获得各个点的频谱,然后按照频段将各个点的值画成等高线,数值大小用颜色表示。

图2 声压全息法声源识别(250HZ)

声压全息法测试结果显示:转速基频250Hz异音为主要异音频率,主要集中在杯座和底座,其中底座主要是3个侧面辐射出去,基座底部基频噪声较高,靠近后排风口处最高。

3仿真模型与测试的对比及分析

3.1 建立结构有限元模型和模态几何模型

仿真边界条件设置:整个破壁机采用重力作用下的预应力分析,底座胶垫底面和地面采用固定支撑,转子表面添加频率为250Hz的旋转离心力2.167N,杯中的水用质量点等效,绑定在杯子中部。

将偏心力加载到电机结构有限元模型中,进行振动响应分析,获得各倍频下的振动响应(重点为基频)。

图3 整机有限元3D模型图4 整机模态测点几何模型

3.2 ODS和模态测试分析

利用LMS b的Modal模块和ODS模块对整机的模态和ODS进行测试,重点关注基频附近的模态振型。

通过ODS振型与谐响应仿真对比,可验证仿真

的准确性。

图5 整机ODS@基频238-270Hz 图6 整机谐响应仿真@250Hz 对比结果显示:电机基频250Hz激励下杯座振动谐响应振型和ODS测试结

果符合,推测激励源为电机的不平衡力。

降噪方法是降低电机的不平衡力,或通过隔振设计,降低传递到底座和杯座上的振动。

同时通过对比238-270Hz的ODS振型和结构模态,发现杯座无250Hz附近

模态频率,而在基座上存在多个局部模态,基座模态测试如下图所示:

图7 基座模态测试图8 基座模态@240Hz 底座上存在250Hz附近局部模态以变形为主,而整机基频的振动为刚体振动,也有一定的变形量,固可通过改进基座结构,增加刚度,减少基座变形量,可以减少基座振动,从而减少声辐射,但这不是主要影响因素。

5 最终降噪方案

通过上述LMS b 软件里ODS 振型与CAE 振动响应仿真结果对比,可知250Hz 激励源为电机的不平衡力引起,而由于破壁机实际工作状态导致电机不平衡力不可避免,无法直接降低电机的不平衡力,最终确定250Hz 基频噪声的解决方案为采用隔振结构的方案,降低传递到底座和杯座上的振动,最终方案及效果对比如下:

图9减震垫实物 图10 减震垫参数对比

图11 阻尼垫前后噪声测试值对比

采用高阻尼减振垫对比原橡胶垫相比,声压级在250Hz 基频段降噪8dB(A)左右。

表1最终方案声功率优化结果对比 010

20

30

40

50

60

70

80

原机采用高阻尼减振垫频率/Hz d B (A )

采用减振垫+工字垫方案的平均声功率相比原方案可降低3.76dB(A),该方案作为最终优化方案。

6 结论

本文主要是解决破壁机高速工作时噪声大问题,从噪声机理和振动传递路径分析入手,通过LMS b软件与CAE分析软件相结合,对破壁机系统的模态,ODS和振动响应进行分析,通过CAE振动响应仿真与ODS测试结果对比,验证了仿真的准确性,同时明确了噪声的激励源和传递放大位置,为噪声优化方案指明了方向,通过对破壁机的隔振进行重新设计后,声功率降低明显,满足使用要求,也证明了LMS b与CAE有限元分析软件结合的方法对于解决机电产品的振动噪声问题是行之有效的。