第七章 热应力分析

第七章 热应力分析

当一个结构加热或冷却时,会发生膨胀或收缩。如果结构各部分之间膨胀收缩程度不同,和结构的膨胀、收缩受到限制,就会产生热应力。

7.1热应力分析的分类

ANSYS提供三种进行热应力分析的方法:

在结构应力分析中直接定义节点的温度。如果所以节点的温度已知,则可以通过命令直接定义节点温度。节点温度在应力分析中作为体载荷,而不是节点自由度

间接法:首先进行热分析,然后将求得的节点温度作为体载荷施加在结构应力分析中。

直接法:使用具有温度和位移自由度的耦合单元,同时得到热分析和结构应力分析的结果。

如果节点温度已知,适合第一种方法。但节点温度一般是不知道的。对于大多数问题,推荐使用第二种方法—间接法。因为这种方法可以使用所有热分析的功能和结构分析的功能。如果热分析是瞬态的,只需要找出温度梯度最大的时间点,并将此时间点的节点温度作为荷载施加到结构应力分析中去。如果热和结构的耦合是双向的,即热分析影响结构应力分析,同时结构变形又会影响热分析(如大变形、接触等),则可以使用第三种直接法—使用耦合单元。此外只有第三种方法可以考虑其他分析领域(电磁、流体等)对热和结构的影响。

7.2间接法进行热应力分析的步骤

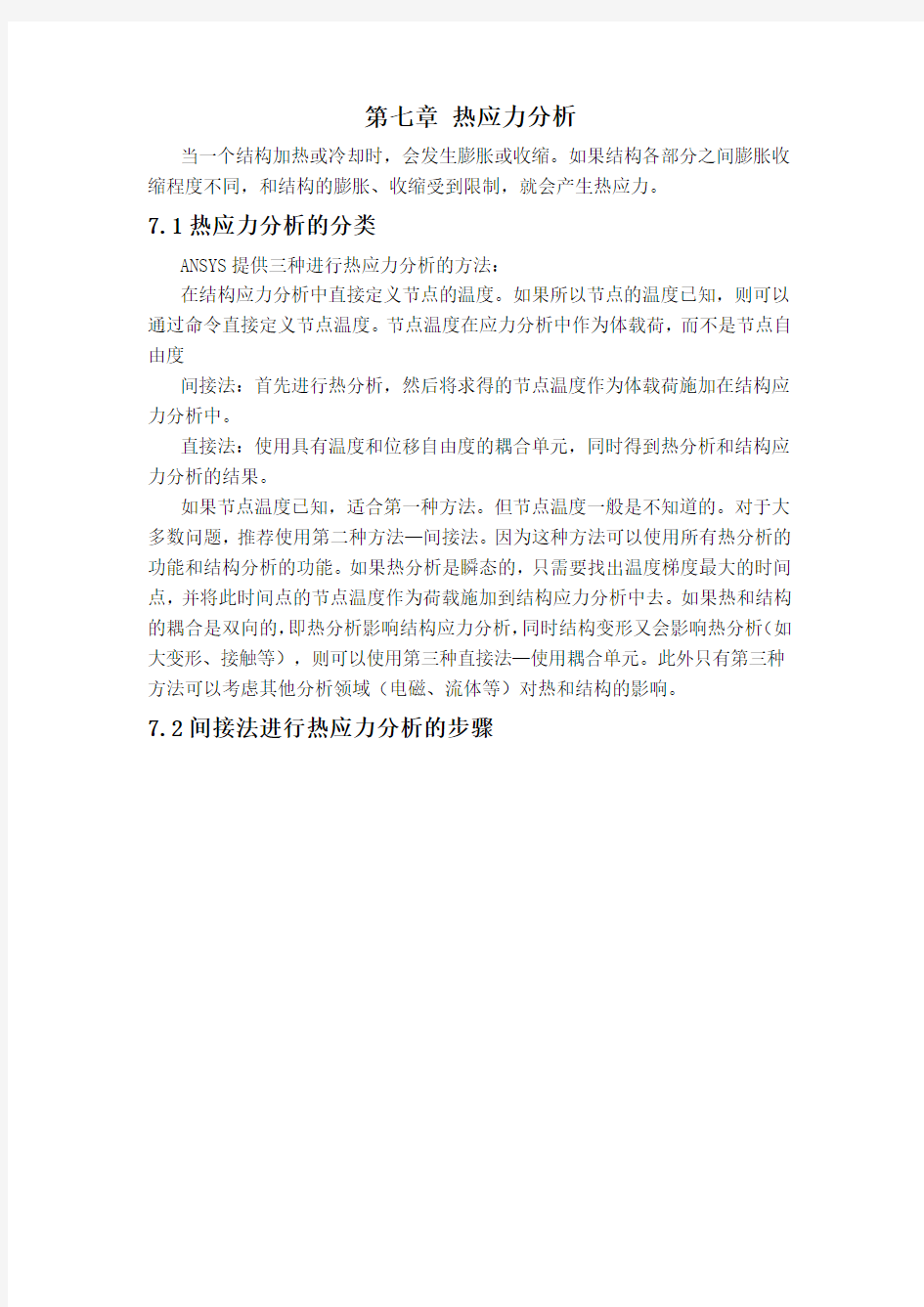

热单元结构单元

LINK32 LINK1

LINK33 LINK8

PLANE35 PLANE2

PLANE55 PLANE42

SHELL57 SHELL63

PLANE67 PLANE42

LINK68 LINK8

SOLID79 SOLID45

MASS71 MASS21

PLANE75 PLANE25

PLANE77 PLANE82

PLANE78 PLANE83

PLANE87 PLANE92

PLANE90 PLANE95

SHELL157 SHELL63

表7-1热单元及相应的结构单元

首先进行热分析。可以使用热分析的所有功能,包括传导、对流、辐射和表面效应单元等,进行稳态或瞬态热分析。但要注意划分单元时要充分考虑结构分析的要求。例如,在有可能有应力集中的地方的网格要密一些。如果进行瞬态分析,在后处理中要找出热梯度最大的时间点或载荷步。

重新进入前处理,将热单元转换为相应的结构单元,表7-1是热单元与结构单元的对应表。可以使用菜单进行转换:

Main Menu>Preprocessor>Element Type>Switch Element Type,选择Thermal to Structual。

但要注意设定相应的单元选项。例如热单元的轴对称不能自动转换到结构单元中,需要手工设置一下。在命令流中,可将原热单元的编号重新定义为结构单元,并设置相应的单元选项。

设置结构分析中的材料属性(包括热膨胀系数)以及前处理细节,如节点耦合、约束方程等。

读入热分析中的节点温度,

GUI:Solution>Load Apply>Temperature>From Thermal Analysis。输入或选择热分析的结果文件名*.rth。如果热分析是瞬态的,则还需要输入热梯度最

大时的时间点或载荷步。节点温度是作为体载荷施加的,可通过Utility Menu>List>Load>Body Load>On all nodes列表输出。

设置参考温度,Main Menu>Solution>Load Setting>Reference Temp。

进行求解、后处理。

7.3间接法热应力分析实例

7.3.1 问题描述

图7-1冷却栅示意图

热流体在代有冷却栅的管道里流动,如图为其轴对称截面图。管道及冷却栅的材料均为不锈钢,导热系数为1.25Btu/hr-in-o F,弹性模量为28E6lb/in2泊松比为0.3。管内压力为1000 lb/in2,管内流体温度为450 o F,对流系数为1

Btu/hr-in2-o F,外界流体温度为70 o F,对流系数为0.25 Btu/hr-in2-o F。求温度及应力分布。

7.3.2 菜单操作过程

7.3.2.1设置分析标题

1、选择“Utility Menu>File>Change Title”,输入Indirect

thermal-stress Analysis of a cooling fin。

2、选择“Utility Menu>File>Change Filename”,输入PIPE_FIN。

7.3.2.2进入热分析,定义热单元和热材料属性

1、选择“Main Menu>Preprocessor>Element Type>Add/Edit/Delete”,选择PLANE55,设定单元选项为轴对称。

2、设定导热系数:选择“Main Menu>Preprocessor>Material

Porps>Material Models”,点击Thermal,Conductivity,Isotropic,输入1.25。

7.3.2.3创建模型

1、创建八个关键点,选择“Main Menu>Preprocessor>Creat>Keypoints>On Active CS”,关键点的坐标如下:

编号 1 2 3 4 5 6 7 8

X 5 6 12 12 6 6 5 5

Y 0 0 0 0.25 0.25 1 1 0.25

2、组成三个面:选择“Main

Menu>Preprocessor>Creat>Area>Arbitrary>Throuth Kps”,由1,2,5,8组成面1;由2,3,4,5组成面2;由8,5,6,7组成面3。

3、设定单元尺寸,并划分网格:“Main Menu>Preprocessor>Meshtool”,设定global size为0.125,选择AREA,Mapped,Mesh,点击Pick all。

7.3.2.4施加荷载

1、选择“Utility Menu>Select>Entities>Nodes>By location>X coordinates,From Full”,输入5,点击OK,选择管内壁节点;

2、在管内壁节点上施加对流边界条件:选择“Main

Menu>Solution>Apply>Convection>On nodes”,点击Pick,all,输入对流换热系数1,流体环境温度 450。

3、选择“Utility Menu>Select>Entities>Nodes>By location>X coordinates,From Full”,

输入6,12,点击Apply;

4、选择“Utility Menu>Select>Entities>Nodes>By location>Y coordinates,Reselect”,输入0.25,1,点击Apply;

5、选择“Utility Menu>Select>Entities>Nodes>By location>Y coordinates,Also select”,输入12,点击OK;

6、在管外边界上施加对流边界条件:选择“Main

Menu>Solution>Apply>Convection>On nodes”,点击Pick,all,输入对流换热系数0.25,流体环境温度70。

7.3.2.5求解

1、选择“Utility Menu>Select>Select Everything”。

2、选择“Main Menu>Solution>Solve Current LS”。

7.3.2.6后处理

1、显示温度分布:选择“Main Menu>General Postproc>Plot Result>Nodal Solution>

Temperature”。

7.3.2.7重新进入前处理,改变单元,定义结构材料

1、选择“Main Menu>Preprocessor>Element Type>Switch Elem Type”,选择Thermal to Structure。

2、选择“Main Menu>Preprocessor>Element Type>Add/Edit/Delete”,点击Option,将结构单元设置为轴对称。

3、选择“Main Menu>Preprocessor>Material Porps>Material Models”,输入材料的EX为28E6,PRXY为0.3,ALPX为0.9E-5。

7.3.2.8定义对称边界条件

1、选择“Utility Menu>Select>Entities>Nodes>By location>Y coordinates,From Full”,

输入0,点击Apply;

2、选择“Utility Menu>Select>Entities>Nodes>By location>Y coordinates,Also select”,输入1,点击Apply;

3、选择“Main Menu>Solution>Apply>Displacement>Symmetry B.C. On Nodes”,点击Pick All,选择Y axis,点击OK;

7.3.2.8施加管内壁压力

1、选择“Utility Menu>Select>Entities>Nodes>By location>X coordinates,From Full”,

输入5,点击OK;

2、选择“Main Menu>Solution>Apply>Pressure>On nodes”,点击Pick All,输入1000。

7.3.2.9设置参考温度

1、选择“Utility Menu>Select>Select Everything”。

2、选择“Main Menu>Solution>-Loads-Setting>Reference Temp”输入70。

7.3.2.10读入热分析结果

1、选择“Main Menu>Solution>Apply>Temperature>From Thermal Analysis>”,选择PIPE_FIN.rth。

7.3.2.11求解

选择“Main Menu>Solution>Solve Current LS”。

7.3.2.12后处理

选择“Main Menu>General Postpro>Plot Result>Nodal

Solution>Stress>Von Mises”。

显示等效应力。

7.3.3等效的命令流方法

/filename,pipe_fin

/TITLE,Thermal-Stress Analysis of a cooling fin

/prep7!进入前处理

et,1,plane55!定义热单元

keyopt,1,3,1!定义轴对称

mp,kxx,1,1.25!定义导热系数

k,1,5!建模

k,2,6

k,3,12

k,4,12,0.25

k,5,6,0.25

k,6,6,1

k,7,5,1

k,8,5,0.25

a,1,2,5,8

a,2,3,4,5

a,8,5,6,7

esize,0.125!定义网格尺寸

amesh,all!划分网格

eplot

finish

/solu!热分析求解

nsel,s,loc,x,5!选择内表面节点

sf,all,conv,1,450!施加对流边界条件 nsel,s,loc,x,6,12!选择外表面节点 nsel,r,loc,y,0.25,1

nsel,a,loc,x,12

sf,all,conv,0.25,70!施加对流边界条件 nsel,all

/pse,conv,hcoef,1

nplot

solve!求解生成PIPE_FIN.rth文件 finish

/post1

plnsol,temp!得到温度场分布

finish

/prep7 !重新进入前处理

etchg,tts!将热单元转换为结构单元 plane42

keyopt,1,3,1!定义轴对称特性

mp,ex,1,28e6!定义弹性模量

mp,nuxy,1,0.3!定义泊松比

mp,alpx,1,0.9e-5!定义热膨胀系数

finish

/solu!进入结构分析求解

nsel,s,loc,y,0!选择对称边界

nsel,a,loc,y,1

dsym,symm,y!定义对称条件

nsel,s,loc,x,5!选择内表面

sf,all,pres,1000!施加压力边界条件

nsel,all

/pbc,all,1

/psf,pres,,1

nplot

tref,70!设定参考温度

ldread,temp,,,,,,rth!读入PIPE_FIN.rth节点温度

/pbc,all,0

/psf,pres,,0分布

/pbf,temp,,1

eplot

solve!求解

finish

/post1,plnsol,s,eqv!得到等效应力

finish

7.4直接法热应力分析实例

7.4.1 问题描述

两个同心圆管之间有一个小间隙,内管中突然流入一种热流体,求经过3分钟后外管表面的温度。已知条件:

管材弹性模量:2E11N/m2

热膨胀系数:5E-41/ o F

泊松比:0.3

导热系数:10W/m.o C

密度:7880Kg/m3

比热:500J/Kg.o C

外管外半径:0.131 m

外管内半径:0.121 m

内管外半径:0.12m

内管内半径:0.11m

流体温度:300o C

流体与内管内壁对流系数:300W/m2.o C

内、外管接触热导:0.1W/o C

7.4.2 命令流方法

/filename,contact_thermal

/title,contact_thermal example

/prep7

et,1,13,4,,1! 选择直接耦合单元PLANE13,单元自由度为ux,uy,temp ! 定义为轴对称

et,2,48! 定义结构接触单元

keyopt,2,1,1! 设定接触单元的相应选项

keyopt,2,2,1

keyopt,2,7,1

r,2,2e11,0,0.0001,,,0.1! 定义接触单元实常数

mp,ex,1,2e11! 定义管材结构及热属性

mp,alpx,1,5e-5

mp,kxx,1,10

mp,dens,1,7880

mp,c,1,500

rect,0.11,0.12,0,0.02! 建模

rect,0.121,0.131,0,0.02

amesh,all

nsel,s,loc,x,0.11! 将内管内壁的X方向位移及温度耦合

cp,1,ux,all

cp,2,temp,all

nsel,s,loc,x,0.12! 将内管外壁的X方向位移及温度耦合

cp,3,ux,all

cp,4,temp,all

nsel,s.loc,x,0.121! 将外管内壁的X方向位移及温度耦合

cp,5,ux,all

cp,6,temp,all

nsel,s,loc,x,0.131! 将外管外壁的X方向位移及温度耦合 cp,7,ux,all

cp,8,temp,all

nsel,s,loc,y,0.02! 将内管顶部节点的Y方向位移及温度耦合 nsel,r,loc,x,0,0.12

cp,9,uy,all

nsel,s,loc,y,0.02! 将外管顶部节点的Y方向位移及温度耦合 nsel,r,loc,x,0.121,0.131

cp,10,uy,all

nsel,s,loc,x,0.12! 创建接触单元

cm,cont,node

nsel,s,loc,x,0.121

cm,targ,node

type,2

real,2

gcgen,cont,targ,3

/solu

antype,trans! 瞬态分析

tunif,20! 初始平均温度

tref,20! 参考温度

sfl,4,conv,300,,300! 内管内壁对流边界

sfl,6,conv,10,,20! 外管外壁对流边界

nsel,s,loc,y,0! 约束所有底边单元的Y向位移

d,all,uy,0

time,180! 载荷步时间

deltime,10,5,15! 定义时间步长

outres,all,all

kbc,1

autots,on! 自动时间步长

allsel

solve! 求解

/post1

plnsol,temp! 显示温度分布

plnsol,s,eqv! 显示等效应力

06 热应力作用下的岩石破裂过程分析

第25卷第10期岩石力学与工程学报V ol.25 No.10 2006年10月Chinese Journal of Rock Mechanics and Engineering Oct.,2006热应力作用下的岩石破裂过程分析 唐世斌1,唐春安1,2,朱万成3,王述红3,于庆磊3 (1. 大连理工大学土木水利学院,辽宁大连 116024;2. 大连大学材料破坏力学数值试验研究中心,辽宁大连 116622; 3. 东北大学岩石破裂与失稳中心,辽宁沈阳 110004) 摘要:热应力引起的岩石破裂称为岩石的热破裂,它是热和力之间相互耦合作用的结果。岩石热破裂研究的工程意义重大。根据岩体介质变形及其热力学的理论基础,充分考虑岩石的非均匀性和热固耦合作用,在原有的岩石破裂过程分析系统的基础上,建立了具有热固耦合作用的岩石热破裂分析模型。数值模型再现岩石的热破裂过程,并反映岩石热破裂的规律。运用数值模型,对含有单个内嵌颗粒的岩石试件在温度变化过程中的热开裂进行了数值模拟。研究结果表明:在温度升高过程中,如果内嵌颗粒的热膨胀系数大于基质的热膨胀系数,在基质内产生径向裂纹;如果内嵌颗粒的热膨胀系数小于基质热膨胀系数,便在基质内产生环向裂纹。数值模拟结果与试验结果有较好的一致性。RFPA2D-thermal模型为从细观力学角度上分析岩石的热破裂过程和机制提供了一种新的方法。 关键词:岩石力学;热应力;非均匀性;数值模拟;热开裂 中图分类号:TU 45;O 241 文献标识码:A 文章编号:1000–6915(2006)10–2071–08 NUMERICAL INVESTIGATION ON ROCK FAILURE PROCESS INDUCED BY THERMAL STRESS TANG Shibin1,TANG Chun′an1,2,ZHU Wancheng3,WANG Shuhong3,YU Qinglei3 (1. School of Civil and Hydraulic Engineering,Dalian University of Technology,Dalian,Liaoning116024,China; 2. Research Center for Numerical Tests on Material Failure,Dalian University,Dalian,Liaoning116622,China; 3. Center for Rock Instability and Seismicity Research,Northeastern University,Shenyang,Liaoning110004,China) Abstract: Rock failure induced by thermal stress is called thermal cracking. It is the result of thermal and mechanical coupling. Based on the basic theory of rock deformation and thermodynamics,considering the heterogeneity and the coupling of thermal and mechanics,a numerical model,RFPA2D-thermal code,is proposed. With this model,the temperature and stress fields can be determined. The most important is that the failure process of rock induced by thermal or external stress can be simulated. Using this numerical model,the failure progresses of a rock sample with an inlaid grain was modelled during the change of temperature. It turns out that during temperature increment,if the thermal expansion coefficient of the inlaid grain is larger than that of the surrounding media,radial-cracks will be generated in the surrounding media,and theta-cracks emerge if the thermal expansion coefficient of inlaid grain is smaller than that of the surrounding media. The results agree well with the experimental results. The RFPA2D-thermal model provides a new method for analyzing the thermal cracking of rock samples in microscopic view. Key words:rock mechanics;thermal stress;heterogeneity;numerical simulation;thermal cracking 收稿日期:2005–07–20;修回日期:2005–11–11 基金项目:国家自然科学基金资助项目(50504003) 作者简介:唐世斌(1980–),男,2003年毕业于东北大学采矿工程专业,现为博士研究生,主要从事热应力作用下的岩石破裂数值分析方面的研究工作。E-mail:tang_shibin@https://www.360docs.net/doc/9f16527781.html,

Ansys12.0 Mechanical教程-5热分析

Workbench -Mechanical Introduction 第六章 热分析

概念 Training Manual ?本章练习稳态热分析的模拟,包括: A.几何模型 B B.组件-实体接触 C.热载荷 D.求解选项 E E.结果和后处理 F.作业6.1 本节描述的应用般都能在ANSYS DesignSpace Entra或更高版本中使用,除了?本节描述的应用一般都能在ANSYS DesignSpace Entra ANSYS Structural 提示:在S S热分析的培训中包含了包括热瞬态分析的高级分析 ?ANSYS

Training Manual 稳态热传导基础 ?对于一个稳态热分析的模拟,温度矩阵{T}通过下面的矩阵方程解得: ()[]{}(){} T Q T T K =?假设: –在稳态分析中不考虑瞬态影响[K]可以是个常量或是温度的函数–[K] 可以是一个常量或是温度的函数–{Q}可以是一个常量或是温度的函数

稳态热传导基础 Training Manual ?上述方程基于傅里叶定律: ?固体内部的热流(Fourier’s Law)是[K]的基础; ?热通量、热流率、以及对流在{Q}为边界条件; ?对流被处理成边界条件,虽然对流换热系数可能与温度相关 ?在模拟时,记住这些假设对热分析是很重要的。

A. 几何模型 Training Manual ?热分析里所有实体类都被约束: –体、面、线 ?线实体的截面和轴向在DesignModeler中定义 ?热分析里不可以使用点质量(Point Mass)的特性 ?壳体和线体假设: –壳体:没有厚度方向上的温度梯度 –线体:没有厚度变化,假设在截面上是一个常量温度 ?但在线实体的轴向仍有温度变化

《材料力学》第7章应力状态和强度理论习题解.

第七章应力状态和强度理论习题解 [习题7-1] 试从图示各构件中A点和B点处取出单元体,并表明单元体各面上的应力。 [习题7-1(a)] 解:A点处于单向压应力状态。 2 2 4 4 1 2 d F d F F A N Aπ π σ- = - = = [习题7-1(b)] 解:A点处于纯剪切应力状态。 3 3 16 16 1d T d T W T P Aπ π τ- = = = MPa mm mm N 618 . 79 80 14 .3 10 8 16 3 3 6 = ? ? ? ? = [习题7-1(b)] 解:A点处于纯剪切应力状态。 = ∑A M 4.0 2 8.0 2.1= ? - - ? B R ) ( 333 .1kN R B = A σ A τ

)(333.1kN R Q B A -=-= MPa mm N A Q A 417.01204013335.15.12-=??-=? =τ B 点处于平面应力状态 MPa mm mm mm N I y M z B B 083.21204012 130103.0333.1436=??????==σMPa mm mm mm N b I QS z z B 312.0401204012 145)3040(13334 33 *-=??????-== τ [习题7-1(d )] 解:A 点处于平面应力状态 MPa mm mm N W M z A A 064.502014.332 1103.39333=????==σ MPa mm mm N W T P A 064.502014.316 1106.78333 =????== τ [习题7-2] 有一拉伸试样,横截面为mm mm 540?的矩形。在与轴线成0 45=α角的面上切应力MPa 150=τ时,试样上将出现滑移线。试求试样所受的轴向拉力F 。 解:A F x =σ;0=y σ;0=x τ 004590cos 90sin 2 0x y x τσστ+-= A F 20 45= τ 出现滑移线,即进入屈服阶段,此时, 15020 45≤= A F τ kN N mm mm N A F 6060000540/3003002 2 ==??== [习题7-3] 一拉杆由两段沿n m -面胶合而成。由于实用的原因,图中的α角限于 060~0范围内。作为“假定计算”,对胶合缝作强度计算时,可以把其上的正应力和切 应力分别与相应的许用应力比较。现设胶合缝的许用切应力][τ为许用拉应力][σ的4/3 , A τ B τ B σA τA σ

第7章-应力状态和强度理论03.

西南交it 大学应用力*与工程系材#^力学教研i 图示拉伸甄压缩的单向应力状态,材料的破 坏有两种形式: 塑性屈服;极限应力为0■力=<5;或bpO2 腌性斷裂;极限应力为O ■必= CJ\ 此时,4 O>2和偽可由实验测得.由此可建 互如下S 度余件: ^mai 其中n 为安全系数? 2)纯剪应力状态: 图示纯剪应力狀态,材料的破 坏有两 种形式: 塑性屈服:极限应力为 腌性斯裂:极限应力为5 = 5 %和昭可由实验测得.由此可建立如下 =(^■1 it §7.7强度理论及其相当应力 1、概述 1)单向应力状态: a. <亠[6 n 其中, ?度条件:

前述a 度条件对材料破坏的原因并不深究.例如 图示低碳钢拉(压)时的强度条件为: r V J - b, b|nw W — — — // n 然而,其屈服是由于 YnurJl 起的,对?示单向 应力状态,有: 「niu 依照切应力强度条件,有: 4)材料破坏的形式 常温、静栽时材料的破坏形式大致可分为: ?腌性斷裂型: 例如:铸铁:拉伸、扭转等; "钢:三向拉应力状态. -塑性屈月艮型: 例如:低碳钢:拉伸、扭转寻; 铸铁:三向压缩应力状态. 可见:材料破坏的形式不仅与材料有关,还与应力状态有关. , 5)强度理论 根据一些实验资料,针对上述两种破坏形式,分别针对它们发生破坏的原因提出假说,并认为不论材料处于何种应力状态,某种类型的破坏都是由同一因素引起,此即为强度理论. 常用的破坏判据有: 旎性断裂:5,磁可皿 ?性斷裂:V; 下面将讨论常用的-基于上述四种破坏判据的?虞理论. ANSYS热应力分析实例 当一个结构加热或冷却时,会发生膨胀或收缩。如果结构各部分之间膨胀收缩程度不同,和结构的膨胀、收缩受到限制,就会产生热应力。 7.1热应力分析的分类 ANSYS提供三种进行热应力分析的方法: 在结构应力分析中直接定义节点的温度。如果所以节点的温度已知,贝U可以 通过命令直接定义节点温度。节点温度在应力分析中作为体载荷,而不是节点自由度 间接法。首先进行热分析,然后将求得的节点温度作为体载荷施加在结构应力分析中。 直接法。使用具有温度和位移自由度的耦合单元,同时得到热分析和结构应力分析的结果。 如果节点温度已知,适合第一种方法。但节点温度一般是不知道的。对于大多数问题,推荐使用第二种方法一间接法。因为这种方法可以使用所有热分析的功能和结构分析的功能。如果热分析是瞬态的,只需要找出温度梯度最大的时间点,并将此时间点的节点温度作为荷载施加到结构应力分析中去。如果热和结构的耦合是双向的,即热分析影响结构应力分析,同时结构变形又会影响热分析(如大变形、接触等),则可以使用第三种直接法一使用耦合单元。此外只有第三种方法可以考虑其他分析领域(电磁、流体等)对热和结构的影响。 7.2间接法进行热应力分析的步骤 首先进行热分析。可以使用热分析的所有功能,包括传导、对流、辐射和表面效应单元等,进行稳态或瞬态热分析。但要注意划分单元时要充分考虑结构分析的要求。例如,在有可能有应力集中的地方的网格要密一些。如果进行瞬态分析,在后处理中要找出热梯度最大的时间点或载荷步。 表7-1热单元及相应的结构单元 重新进入前处理,将热单元转换为相应的结构单元,表7-1是热单元与结构 单元的对应表。可以使用菜单进行转换: Mai n Menu>Prep roeessor>Eleme nt Typ e>Switeh Eleme nt Type ,选择Thermal to Struetual 。 但要注意设定相应的单元选项。例如热单元的轴对称不能自动转换到结构单元中,需要手工设置一下。在命令流中,可将原热单元的编号重新定义为结构单元,并设置相应的单元选项。 设置结构分析中的材料属性(包括热膨胀系数)以及前处理细节,如节点耦 合、约束方程等。 读入热分析中的节点温度, GUI: Solution>Load Apply>Temperature>From Thermal Analysis 。输入或选择热分析的结果文件名*.rth。如果热分析是瞬态的,则还需要输入热梯度最大时的时间点或载荷步。节点温度是作为体载荷施加的,可通过Utility Men u>List>Load>Body Load>On all nodes 列表输出。 设置参考温度,Mai n Men u>Solutio n>Load Setti ng>Refere nee Temp 。 进行求解、后处理。 7.3间接法热应力分析实例 7.3.1 问题描述 图7-1冷却栅示意图 第七章应力状态分析强度理论 7.1 应力状态概述 一、工程实例 1. 压缩破坏 2. 弯曲拉伸破坏 3. 弯曲剪切破坏 4. 铸铁扭转破坏 5. 低碳钢扭转破坏 二、应力状态的概念 1. 点的应力状态 过一点所作各斜截面上的应力情况,即过一点所有方位面上的应力集合。2. 一点应力状态的描述 以该点为中心取无限小三对面互相垂直的六面体(单元体)为研究对象,单元体三对互相垂直的面上的应力可描述一点应力状态。 3. 求一点应力状态 (1)单元体三对面的应力已知,单元体平衡 (2)单元体任意部分平衡 (3)截面法和平衡条件求得任意方位面上的应力,即点在任意方位的应力。 三、应力状态的分类 1. 单元体:微小正六面体 2. 主平面和主应力: 主平面:无切应力的平面 主应力:作用在主平面上的正应力。 3. 三种应力状态 单项应力状态:三个主应力只有一个不等于零,如A 、E 点 二向应力状态:三个主应力中有两个不等于零,如B 、D 点 三向应力状态:三个主应力都不等于零 四、应力状态分析的方法 1. 解析法 2. 图解法 7.2 应力状态分析的解析法 一、解析法 图示单元体,已知应力分量x σ、y σ 、xy τ和yx τ。 x x x (一)任意截面上的正应力和切应力: 利用截面法,考虑楔体bef 部分的平衡。设ef 面的面积为dA , ∑=0 F n 0sin )Asin (cos )sin A (cos )cos A (sin )cos A (A =-+-+αασααταασαατσαd d d d d y yx x xy ∑=0F t sin )Asin (cos )sin A (sin )cos A (cos )cos A (A =++--ααταασαασαατταd d d d d yx y x xy 根据切应力互等定理: y x xy ττ= 三角函数关系:22cos 1cos 2αα+=,22cos 1sin 2 αα-=,?=cos sin 22sin αα 解得: ατασσσσσα2sin 2cos 2 2 x x xy y y --+ += (7-1) ατασστα2cos 2sin 2 x xy y +-= (7-2) (二)主应力即主平面位置 将式(8-1)对取一次导数,并令其等于零可确定正应力的极值和所在平面的位置。 令0αα=时,0d d =α σα 即: y x xy xy y x σσταατασσασα -- ==?? ????+--=22tan 02cos 2sin 22d d 000 将0α和ο 900+α代入(8-1),求出最大及最小的正应力为: 2 2min max )2 (2xy y x y x τσσσσσσ+-±+=??? (三)最大切应力及其作用平面的位置 将式(8-2)对α取一次导数,并令其等于零可确定切应力的极值和它所在平面的位置。 【问题描述】本例对覆铜板模型进行稳态传热以及热应力分析,图I所示的是铜带以及基板的俯视图,铜带和基板之间由很薄的胶层连接,可以认为二者之间为刚性连接,这样的模型不包含胶层,只有长10mm的铜带(横截面2mm×0.1mm)和同样长10mm的基板(横截面2mm×0.2mm)。材料性能参数如表1所示,有限元分析模型为实体——实体单元,单元大小0.05mm,边界条件为基板下表面温度为100℃,铜带上表面温度为20℃,通过二者进行传热。 图I 铜带与基板的俯视图 表1 材料性能参数 名称弹性模量泊松比各向同性导热系数 基板 3.5GPa 0.4 300W/(m·℃) 铜带110GPa 0.34 401W/(m·℃) 【要求】在ANSYS Workbench软件平台上,对该铜板及基板模型进行传热分析以及热应力分析。 1.分析系统选择 (1)运行ANSYS Workbench,进入工作界面,首先设置模型单位。在菜单栏中找到Units下拉菜单,依次选择Units>Metric(kg,m,s,℃,A,N,V)命令。 (2)在左侧工具箱【Toolbox】下方“分析系统”【Analysis Systems】中双击“稳态热分析”【Steady-State Thermal】系统,此时在右侧的“项目流程”【Project Schematic】中会出现该分析系统共7个单元格。相关界面如图1所示。 图1 Workbench中设置稳态热分析系统 (3)拖动左侧工具箱中“分析系统”【Analysis Systems】中的“静力分析”【Static Structural】系统进到稳态热分析系统的【Solution】单元格中,为之后热应力分析做准备。完成后的相关界面如图2所示。 图2 热应力分析流程图 第 七 章 应力状态 强度理论 一、 判断题 1、平面应力状态即二向应力状态,空间应力状态即三向应力状态。 (√) 2、单元体中正应力为最大值的截面上,剪应力必定为零。 (√) 3、单元体中剪应力为最大值的截面上,正应力必定为零。 (×) 原因:正应力一般不为零。 4、单向应力状态的应力圆和三向均匀拉伸或压缩应力状态的应力圆相同,且均为应力轴 上的一个点。 (×) 原因:单向应力状态的应力圆不为一个点,而是一个圆。三向等拉或等压倒是为一个点。 5、纯剪应力状态的单元体,最大正应力和最大剪应力值相等,且作用在同一平面上。(×) 原因:最大正应力和最大剪应力值相等,但不在同一平面上 6、材料在静载作用下的失效形式主要有断裂和屈服两种。 (√) 7、砖,石等脆性材料式样压缩时沿横截面断裂。 (×) 8、塑性材料制成的杆件,其危险点必须用第三或第四强度理论所建立的强度条件来校核强度。 (×) 原因:塑性材料也会表现出脆性,比如三向受拉时,此时,就应用第一强度理论 9、纯剪应力状态的单元体既在体积改变,又有形状改变。(×) 原因:只形状改变,体积不变 10、铸铁水管冬天结冰时会因冰膨胀被胀裂,而管内的冰不会被破坏,只是因为冰的强度比铸铁的强度高。(×) 原因:铸铁的强度显然高于冰,其破坏原因是受到复杂应力状态 二、 选择题 1、危险截面是( C )所在的截面。 A 最大面积 B 最小面积 C 最大应力 D 最大内力 2、关于用单元体表示一点处的应力状态,如下论述中正确的一种是( D )。 A 单元体的形状可以是任意的 B 单元体的形状不是任意的,只能是六面体微元 C 不一定是六面体,五面体也可以,其他形状则不行 D 单元体的形状可以是任意的,但其上已知的应力分量足以确定任意方向面上的硬力 3、受力构件内任意一点,随着所截取截面方位不同,一般来说( D ) A 正应力相同,剪应力不同 B 正应力不同,剪应力相同 C 正应力和剪应力均相同 D 正应力和剪应力均不同 4、圆轴受扭时,轴表面各点处于( B ) A 单向应力状态 B 二向应力状态 C 三向应力状态 D 各向等应力状态 5、分析处于平面应力状态的一点,说法正确的是( B )。 A a σ=0时,必有a τ=max τ或a τ=min τ B a τ=0时,必有a σ=max σ或a σ=min σ C a σ+90a σ+及|a τ|+|90a τ+|为常量 D 1230σσσ≥≥≥ 7.1已知应力状态如图所示(单位:MPa ),试求: ⑴指定斜截面上的应力; ⑵主应力; ⑶在单元体上绘出主平面位置及主应力方向; ⑷最大切应力。 解: 100x MPa σ= 200y MPa σ= 100x MPa τ= 0 30α=- (1)cos 2sin 2211.622 x y x y x ασσσσ σατα+-= + -=sin 2cos 293.32 x y x MPa ασστατα-=+= (2)max 261.82 x y MPa σσσ+= = min 38.22x y MPa σσσ+== MPa 8.2611=σ MPa 2.382=σ 03=σ (3)13 max 130.92 MPa σστ-== 7.2扭矩m kN T ?=5.2作用在直径mm D 60=的钢轴上,试求圆轴表面上任一点与母线成ο 30=α方向上的正应变。设E=200GPa, 0.3υ=。 解:表面上任一点处切应力为: max 59P T MPa W τ= = 表面上任一点处单元体应力状态如图 30sin 251MPa στα=-=- 120sin 251MPa στα=-= () 00430301201 3.310E εσυσ-= -=? 2 στ τ 7.3用电阻应变仪测得空心钢轴表面某点与母线成ο45方向上的正应 变4 100.2-?=ε,已知转速min /120r ,G=80GPa ,试求轴所传 递的功率。 解:表面任一点处应力为 max 9550P P P T n W W τ== max 9550 P W n P τ∴= 纯剪切应力状态下,0 45斜截面上三个主应力为:1στ= 20σ= 3στ=- 由广义胡克定律 ()11311E E υ εσυστ+= -= 又()21E G υ=+Q V 2G τε∴= 代入max 9550 P W n P τ= ,得109.4P KW = 7.4图示为一钢质圆杆,直径mm D 20=,已知A 点与水平线成ο 60 方向上的正应变4 60101.4-?=ο ε,E=200GPa ,0.3υ=, 试求荷载P 。 解:0P A σ= 204D P πσ=? 斜截面上 02 060cos 4 σσσα== 2001503cos 4 σσσα== 由广义胡克定律 () 0006015060134E E υεσυσσ-= -= 将060043E εσυ = -代入2 04 D P πσ=? 解得P=36.2KN ο 已知应力状态如图所示(单位:MPa ),试求: ⑴指定斜截面上的应力; ⑵主应力; ⑶在单元体上绘出主平面位置及主应力方向; ⑷最大切应力。 解: 100x MPa σ= 200y MPa σ= 100x MPa τ= 0 30α=- (1)cos 2sin 2211.622 x y x y x MPa ασσσσσατα+-= + -= sin 2cos 293.32 x y x MPa ασστατα-=+= (2)2 2max 261.82 2x y x y x MPa σσσσστ+-??= += ??? 2 2 min 38.222x y x y x MPa σσσσστ+-??=+= ??? MPa 8.2611=σ MPa 2.382=σ 03=σ (3)13 max 130.92 MPa σστ-== 扭矩m kN T ?=5.2作用在直径mm D 60=的钢轴上,试求圆轴表面上任一点与母线成 30=α方向上的正应变。设E=200GPa, 0.3υ=。 解:表面上任一点处切应力为: max 59P T MPa W τ= = 表面上任一点处单元体应力状态如图 30sin 251MPa στα=-=- 120sin 251MPa στα=-= () 00430301201 3.310E εσυσ-= -=? 100100 200 60T α A 2 σ1 στ τ 用电阻应变仪测得空心钢轴表面某点与母线成 45方向上的正应变 4100.2-?=ε,已知转速min /120r ,G=80GPa ,试求轴所传递 的功率。 解:表面任一点处应力为 max 9550P P P T n W W τ== max 9550 P W n P τ∴= 纯剪切应力状态下,0 45斜截面上三个主应力为:1στ= 20σ= 3στ=- 由广义胡克定律 ()11311E E υ εσυστ+= -= 又()21E G υ=+V 2G τε∴= 代入max 9550 P W n P τ= ,得109.4P KW = 图示为一钢质圆杆,直径mm D 20=,已知A 点与水平线成 60方向上的正应变460101.4-?= ε,E=200GPa ,0.3υ=,试求荷载P 。 解:0P A σ= 204D P πσ=? 斜截面上 02 060cos 4 σσσα== 2001503cos 4 σσσα== 由广义胡克定律 () 0006015060134E E υεσυσσ-= -= 将060043E εσυ = -代入2 04 D P πσ=? 解得P= 45A 80120 60 A P /FILNAME,Double,1 !定义工作文件名。 /TITLE,Temperature Analysis !定义工作标题。 !* /PREP7 !定义单元。 ET,1,SOLID70 !* !定义材料属性。 MPTEMP,,,,,,,, !定义材料1。 MPTEMP,1,0 MPDATA,KXX,1,,238*3.6 !定义材料1的传热系数KXX1。MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,C,1,,500 !定义材料1的比热C1。MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,DENS,1,,3e-6 !定义材料1密度DENS1。 !* MPTEMP,,,,,,,, !定义材料2。 MPTEMP,1,0 MPDATA,KXX,2,,15*3.6 !定义材料2的传热系数KXX2。MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,C,2,,100 !定义材料2的比热C2。MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,DENS,2,,2.2e-6 !定义材料2密度DENS2。 !* !建立几何模型。 BLC4,-80,-10,160,20,700 VOFFST,3,20, , !* !网格划分。 FLST,5,20,4,ORDE,2 FITEM,5,1 FITEM,5,-20 CM,_Y,LINE LSEL, , , ,P51X CM,_Y1,LINE CMSEL,,_Y LESIZE,_Y1,10, , , , , , ,1 !定义网格大小。 !* TYPE, 1 MAT, 1 REAL, ESYS, 0 SECNUM, CM,_Y,VOLU VSEL, , , , 1 CM,_Y1,VOLU CHKMSH,'VOLU' CMSEL,S,_Y VSWEEP,_Y1 CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2 TYPE, 1 MAT, 2 REAL, ESYS, 0 SECNUM, CM,_Y,VOLU VSEL, , , , 2 CM,_Y1,VOLU CHKMSH,'VOLU' CMSEL,S,_Y VSWEEP,_Y1 CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2 !定义网格大小完成。 !* FINISH /SOL ANTYPE,4 !定义瞬态分析类型。 本篇文章说明,如何在WORBENCH中通过改变单元的形式来做摩擦生热的耦合分析。 【问题描述】 在一个定块上,有一个滑块。在滑块顶顶面上施加一垂直于表面指向定块的10MPa的分布力系。现在滑块在定块表面上滑行3.75mm,要求摩擦而产生的热量,并计算滑块和定块内部的温度分布和应力分布。 定块的尺寸:宽5mm,高1.25mm,厚1mm 滑块的尺寸:宽1.25mm,高1.5mm,厚1mm 材料:弹性模量:7e10Pa;泊松比:0.3;密度:2700kg/m(3);热膨胀系数:23.86e-6/k;摩擦系数:0.2;热导率:150W/(M K);比热:900J/(kg K) (注)该问题来自于许京荆的《ANSYS13.0 WORKBNCH数值模拟技术》,中国水利水电出版社,2012,P381. 【问题分析】 关键技术分析: 此问题属于摩擦生热,不能够使用载荷传递法,而只能使用直接耦合法。这就是说,只能用一个耦合单元来计算摩擦生热问题。 解决该问题的基本思路如下: (1) 使用瞬态结构动力学分析系统 (2)在该系统中更改单元为PLANE223,它是一个耦合单元,可以完成多种耦合分析,这里使用其结构-热分析功能。 (3)定义两个载荷步,第一步将动块移动到指定位置,第二步保持最终位置,以获得平衡解。 (4)在求解设置中,关闭结构分析的惯性部分,而只做静力学结构分析,但是对于热分析仍旧做瞬态热分析。 (5)由于使用了瞬态动力学分析,结果中默认是没有温度可以直接从界面中得到的。需要自定义结果,提取温度。 (6)此问题要多处使用插入命令的方式,从而可以在WORKBENCH中使用APDL的功能。 (7)瞬态结构动力学分析系统的工程数据中,无法得到热分析的部分参数,所以需要先创建一个单独的工程数据系统,然后把它与瞬态结构动力学分析的工程数据单元格相关联。 (8)在DM中创建两个草图,然后根据草图得到面物体。再对这两个面物体进行平面 应力的分析。 (9)本博文的主要目的是要阐述:如何在WORKBENCH中使用耦合单元进行多物理场的耦合分析。 【求解过程】 1.进入ANSYS WORKBENCH14.5 2. 创建瞬态结构分析系统 3.设置材料属性。 双击engineering data,加入新材料,命名为al,设置属性如下。 【问题描述】 一个保温桶,由4层组成。从外到内依次是:钢,铝,复合材料,铝。桶内是热水,而桶外是空气。需要确定桶壁的温度场分布。已知:桶内半径是0.1米,桶长度为0.1米,从内到外,4层厚度分别是0.01米,0.02米,0.01米,0.005米,钢,复合材料,铝的导热系数分别是60.5(瓦/米度),0.055(瓦/米度),236(瓦/米度),水温80摄氏度,空气温度为摄氏度,空气对流系数是12.5(瓦/平方米度). (《注》该例子来自于许京荆编著的《ANSYS 13.0 WORKBENCH数值模拟技术》,2012年) 【建模分析】 1.这是一个稳态热分析问题,需要使用steady-state thermal模块。 2. 这是一个轴对称问题,只需要分析其一个径向截面,然后用2D分析的轴对称进行处理。 3.几何建模。在DM中创建四个草图,然后分别形成四个面体,再形成一个多体构件。 4.边界条件。对里层使用温度边界条件,对外层设置对流换热边界条件。 【求解过程】 1. 打开ANSYS WORKBNCH14.5。 2. 创建稳态热分析系统。 3. 设置三种材料的导热系数。 双击engineering data,打开工程数据,新创建三种材料,分别是STEEL,AL,compound,并分别设置其导热系数。 钢材的导热系数 铝的导热系数 复合材料的导热系数 创建完毕,退回到项目中。 4.创建几何模型。 双击geometry,进入到DM中。选择长度的单位是米。 在XOY面内创建四个草图。 这四个草图是四个相邻的矩形,其位置及尺寸如下图。 分别由这4个草图生成4个面。 其图形如下 将上述四个物体生成一个多体构件。 《材料力学》第7章应力状态和强度理论习题解. 第七章应力状态和强度理论习题解 [习题7-1] 试从图示各构件中A点和B点处取出单元体,并表明单元体各面上的应力。 [习题7-1(a)] 解:A点处于单向压应力状态。 2 2 4 4 1 2 d F d F F A N Aπ π σ- = - = = [习题7-1(b)] 解:A点处于纯剪切应力状态。 3 3 16 16 1d T d T W T P Aπ π τ- = = = A σ A τ MPa mm mm N 618.798014.3108163 36=????= [习题7-1(b )] 解:A 点处于纯剪切应力状态。 0=∑A M 04.028.02.1=?--?B R ) (333.1kN R B = ) (333.1kN R Q B A -=-= MPa mm N A Q A 417.01204013335.15.12-=??-=? =τ B 点处于平面应力状态 MPa mm mm mm N I y M z B B 083.21204012 130103.0333.14 36=??????==σMPa mm mm mm N b I QS z z B 312.0401204012 145)3040(1333433 *-=??????-== τ [习题7-1(d )] 解:A 点处于平面应力状态 MPa mm mm N W M z A A 064.502014.332 1103.393 33=????==σ MPa mm mm N W T P A 064.502014.316 1106.78333 =????== τ A τ B τ B σA τA σ 1.1基于ABAQUS的热应力分析 1.1.1 温度场数据处理 (1)打开INP_Generator.exe,出现如下软件界面: 图1.数据处理软件 (2)点击“浏览”按钮,选择由FLUENT导出的inp文件所在路径,如下图 所示: 图2.路径选择 (3)点击“生成”按钮,则在inp文件所在路径下自动生成包含多个温度场的 ABAQUS输入文件ABAQUSinputfile.inp。 图3.生成包含连续温度场INP文件 1.1.2 复材工装模板热应力分析 (1)打开ABAQUS,导入inp文件后,打开Tools菜单下“Set - Manager”, 如下图所示。检查是否有名为“PID6”的set,若没有则创建一个名为 “PID*”的set,set为模板整体。(“*”为任意数字或字母) 图4.创建SET (2)打开Plug-ins菜单下“CAC Project - Composite Analyse”,弹出如下界面。 在Step1标签中输入用到的材料名称并选择工作路径;在Step2中定义铺 层信息,可通过右键删除或添加行;按照Step3和Step4的提示,使用 ABAQUS/CAE自身功能完成剩余分析工作。 (a) (b) (c) 图5.定义材料及铺层 (3)进入Load模块,定义垂直于模板表面平面部分的局部坐标系。选择“Tools” 菜单下“Datum”,Type选择“CSYS”Method选择“3Points”,然后默认点击“Continue”按钮。依次在模板表面选择坐标原点、X轴上点和XY面上的点,生成局部坐标。 图6.定义模板局部坐标系 (4)点击“Create Boundary Condition”按钮,弹出边界条件定义对话框。 midas FEA Case Study Series 热传导/热应力 – 地铁车站火灾分析 [火灾发生以及持续时间] 1. 概要 最近因为发生了一系列的火灾事故,火灾对土木结构物安全性能的影响正越来越成为结构设计人员关注的问题。结构分析中如何对火灾进行模拟,火灾后结构是否能继续工作以及火灾对结构的损伤等问题也成为结构设计研究的课题。 本例题通过对地铁车站的火灾分析,介绍了通过热传导分析获得结构内温度分布以及温度应力的分布状况,预测火灾造成的结构损伤的方法。 2. 结构信息 2.1 地铁几何信息 本例题的地铁如下图所示,是宽度为17.8m ,总高度为16.15m 的三层结构,火灾发生位置为地下第三层车站位置,所以结构模型只建了地下第三层部分。 2.2 分析条件 对火灾的模拟如下。假设火源作用在地铁顶板位置,顶板受火源的直接影响,其它位置受间接的影响。火源位置的顶板温度从发生火灾开始30分钟内达到最高温度800℃,在持续最高温度30分钟后24小时内逐渐熄灭。受间接影响的位置假设最高温度可达200℃。 3. 模型 因为地铁沿纵向截面相同,所以采用了简化的二维模型,单元采用了高阶平面应变单元。 3.1 建模注意事项 因为要研究火源位置温度结构物深度上的变化,所以火源位置的单元要划分得很细,本模型中单元尺寸为4cm ,并采用了高阶单元,这样节点间距为2c m 。 3.2 材料和截面 混凝土的材料特性会随温度的变化而变,各种大气温度下的混凝土材料特性如下表所示。本例题只考虑了弹性模量、热膨胀系数、热传导率等参数随温度的变化。 (1) 据文献中记载,混凝土的弹性模量随温度的上升会降低,在300℃下 弹性模量降低约50%,500℃时降低约80%。本例题中各温度下的弹 [火灾分析有限元模型] [地铁车站剖面图] [三维模型细部网格] Workbench瞬态热分析 问题描述:将一个温度为900摄氏度的钢球放在空气中冷却,分别查看钢球和外部空气的温度变化。分析类型:瞬态热分析分析平台:ANSYS Workbench 17.0分析人:技术邻一无所有就是打拼的理由研究模型:自定义 一、引言结构热分析主要包括热传导、热对流、热辐射,热分析遵循热力学第一定律,即能量守恒。传热即是热量传递,凡是有温差存在的地方,必然有热量的传递。传热现象在现实生活中普遍存在,比如食物的加热,冷却,有相变存在的蒸发冷凝换热等。热分析类型主要有稳态热分析和瞬态热分析。稳态热分析中,我们只关心物体达到热平衡状态时的热力条件,而不关心达到这种状态所用的时间。在稳态热分析中,任意节点的温度不随时间的变化而变化。一般来说,在稳态热分析中所需要的唯一材料属性是热导率。在瞬态热分析中,我们只关心模型的热力状态与时间的函数关系,比如对水的加热过程。在瞬态热分析中,需要对材料赋予热导率,密度,比热容等材料属性及初始温度,求解时间和时间增量这些边界条件。在装配体的热分析中,我们还要考虑到接触区域传热,由于接触面可能存在表面粗糙度,接触压力等情况存在,导致存在接触热阻。接触面存在两种传热方式,一种是附体间的热传递,另一种是通过空 隙层的热传导,但因为气体的热导率比较低,所以接触热阻不利于传热。由于钢球散热与时间有关,我们选择瞬态热分析进行钢球的散热分析。 二、分析思路及流程在分析中,我们忽略空气的流动。先进行稳态热分析,获得瞬态热分析的初始条件,然后将其传递到瞬态热分析中;在瞬态热分析中添加空气对流换热,来求解随时间变化的温度场。分析流程如下图所示: 三、模型建立及网格划分:由于选取模型比较简单,我们在DM中建立一个钢球,选择钢球的半径为30mm,然后在外侧包络一层空气,包络厚度选择30mm,由于模型是对称的,为了节省计算时间,减少计算量,选取1/4模型进行研究(也可以选取1/8)。由于模型较为简单,网格采用自动划分,模型及网格如下图所示:四、边界条件施加及结果分析:因为该问题为瞬态热分析,我们需要先进行稳态热分析获得瞬态热分析所需要的初始 条件,对钢球设置初始温度为900摄氏度,空气初始温度为22摄氏度,将稳态热分析的结果作为瞬态分析的初始条件,对空气对流换热系数为10W/m2K。对瞬态热分析分为2个时间步,两个时间步分别设置为60s,因此钢球散热共计120s。钢球在散热120s后的温度场如下图所示,从图中可以看出,钢球向空气散热120s后,钢球的最高温度为895.91摄氏度,靠近钢球侧的空气温度上升较为明显,基 1 复拌机烟气管道结构概述 复拌机上的烟气管道是连接热风炉与加热装置的重要部件,用来引导烟气加热路面。由于烟气流量大,温度高,且管道是由薄壁圆筒构成,在大的热负荷作用下,管道要承受的热应力和产生的热变形很大。因此, 确保管道在热载荷作用下的应力不超过材料的极限值,以及尽量减少管道的散热损失,是管道设计的关键。烟气管道初始设计如图1所示,管道为夹层结构,出 于保温的需要,在内、外筒之间设有保温层,考虑制造、安装等因素,管道设计成四段,每段之间通过法兰连接,在高温烟气的作用下,管道可以从高温端向低温端伸长,每一段管道的法兰与内、外筒之间通过焊接方式联接。 内筒的热量相等时,各零件的温度不再上升,烟气管道达到了热平衡,此后进入了稳态传热状态,温度与热流量均不随时间变化。每一段烟气管道的热平衡过 程都是相似的,并且瞬态传热过程只占很少部分。 本文主要针对一段烟气管道的稳态传热状态进行 研究。先设定管道的表面温度,用理论方法计算出保温层的导热系数和管道表面的热流密度,然后将保温层的导热系数作为已知条件,用Ansys workbench 软件 对烟气管道模型进行热分析,获得管道表面温度及热流密度的分布,将软件仿真的结果与理论计算的结果进行比较。将温度载荷施加到烟气管道模型上进行热应力分析,得到管道的热应力与热变形,根据结果对模型结构进行优化改进后,利用软件进行验证,最终确定管道的结构符合设计要求。 2 烟气管道稳态传热设计计算 2.1 计算简化与设定 由于实际工况是复杂多变的,要进行稳态传热计 算,必须做适当的简化和设定。 (1)假定烟气的温度及流速分布已充分发展,从入口到出口的烟气温度均保持在500℃且流速稳定。 (2)不考虑温度及热量的轴向传递。 (3)假设保温层与内、外筒都接触良好,不考虑接触热阻。 (4)烟气管道外表面的温度设计值初步定为50℃。 2.2 烟气管道的传热设计计算 烟气管道的传热设计,是在一定的结构尺寸的基础 摘 要:利用 Ansys workbench 软件对复拌机烟气管道进行稳态热分析,求解出管道的温度场分布和热流密度,用热-结构耦合方法将热载荷施加到结构中,得出了热应力与应变的分布规律。验证了热传导理论计算的准确性,分析了结构上不合理之处,并依据计算结果对结构进行了优化改进。再次求解的结果表明,结构改进的方法是正确的,获得了明显的效果。 关键词:烟气管道 稳态热分析 热应力 基于Ansys Workbench软件热分析的复拌机 烟气管道结构设计 Make the Hot Analysis of the Gas Pipeline Design for the Re-mixing Machine to Be Based on the Ansys Workbench Software 长沙中联重工科技发展股份有限公司 卜 伟/Bu Wei 图1 烟气管道初始结构示意图 工作时,大约500℃的烟气从管道入口进入,一部分热量由烟气携带从出口出去,进入下一段管道,另一部分热量由高温烟气通过辐射与强制对流方式传递到内筒,内筒升温并向保温层传热,热量在保温层内自内向外传导,传递到外筒,在外筒的外表面通过辐射与自然对流的方式向环境散热,外表面温度越高,其对流与辐射的热量越大。当外表面的散热量与烟气传递给 活动法兰 外筒 保温层 内筒 固定法兰ANSYS热应力分析实例

7-第七章 应力状态分析 强度理论

传热问题有限元分析

材料力学习题册答案-第7章+应力状态

第7章应力状态和强度理论(答案)

第7章应力状态和强度理论(答案)

ANSYS热应力分析命令流

基于ANSYSWORKBENCH的摩擦生热分析

基于ANSYSWORKBENCH的保温桶的稳态热分析

《材料力学》第7章应力状态和强度理论习题解.

基于ABAQUS的热应力分析

范例06热传导热应力地铁车站火灾分析

Workbench瞬态热分析

基于AnsysWorkbench软件热分析的复拌机烟气管道结构设计