武钢1号高炉软水密闭循环冷却技术分析

0033 新钢公司1号高炉炉凉处理的经验及教训

新钢公司1号高炉炉凉处理的经验及教训孙武全华小飞胡剑刚(新钢公司第二炼铁厂)摘要对新钢l号高炉2009年4月份,由于原燃料条件变化,特别是的炉顶布料溜槽在不断地磨穿过程中,由于没有炉项成像设备,未能被及时发现,当布料溜槽被严重磨穿至落料点时,诱发了4月24日晚上高炉炉凉事故。

通过分析高炉炉凉的具体原因,炉凉处理的经验及教训,总结了处理实践的成功和不足。

关键词高炉炉凉经验教训1事故经过2009年4月24日,早班炉况顺行。

炉温后期偏高,由于喷煤房限量,从中午12﹕00时减轻负荷,3.96t/t减到3.44t/t,14﹕34限煤从8.5t/h降至5t/h炉温合适,16﹕45改装制压边缘气流。

晚班18﹕00接班后,炉况顺行,炉温合适20﹕10到21﹕05出现小的边缘管道,透气性指数最高到17000(正常透气性指数为12000一13500),压差0.077MPa,顶压0.120MPa,料线正常。

到22﹕00时料速逐渐加快料线不正常,基本在2.1米左右(正常料线在0.9米)。

23﹕29第一次塌料到3.09米,塌料后压差为0.085MPa,透气性指数16700,风量为1330m3/min。

4月25日0﹕22和0﹕47两次减氧赶料线。

1﹕00料线赶为正常后恢复富氧量。

此时[si]=0.40%下降到0.3%。

3﹕12第二次塌料到2.3米,塌料后出现明显的管道气流,项温上升较快,从160℃上升到300℃,压差从0.092MPa 下降到0.075MPa,透气性指数17600,风量依然保持在1350m3/min。

3﹕40第三次塌料,料线从1.0米到2.7米,塌料后悬料,热压从0.187MPa上升到0.221MPa,3﹕50[si]=0.31%。

4﹕03第四次塌料到2.9米,塌料又出现管道,管道堵塞后,透气性从18000下降到7600,压差从0.075MPa上升到0.126MPa,风口挂渣,加净焦2车约3t。

5﹕07第五次塌料到2.84米探尺一直未动,5﹕20[si]下降到0.15%,5﹕2l停富氧,座料,料线到3.4米,座料后风量恢复至1130m3/min,料尺依然打横。

软水密闭循环冷却系统与高炉节能降耗

软水密闭循环冷却系统与高炉节能降耗摘要:钢铁企业的能源消耗很高,约占钢铁生产总量的20%至30%,能源消耗是控制钢铁生产总量的重要组成部分。

钢铁企业高炉过程的能源消耗约占总能源消耗的40%至50%,此外,能源消耗的排放对环境污染也有重大影响。

因此,节能对于降低铁吨成本、提高钢铁企业的竞争力和改善环境至关重要。

分析了软水密闭循环冷却系统和高炉降低能耗的情况。

关键词:软水密闭循环冷却系统;高炉节能降耗在实践中,系统内循环水的质量严重恶化,微生物粘泥造成的腐蚀、结垢和破坏达到了无法控制的程度。

尽管这些问题已得到解决,但冷却塔使水能够充分接触空气,传递热量和物质,并不断蒸发,从而导致风吹、排污和渗漏,从而导致冷却水长时间和反复运行,并增加溶解氧,可能导致系统结垢、水腐蚀、微生物繁殖和滋生等问题。

软水密闭循环冷却系统有效地弥补了这些缺陷。

因此,该系统已成为主要设备可持续性的主要现代技术之一,部分原因是发达国家钢铁消费量低。

1.系统的主要组成部分一般而言,软水密闭循环冷却系统由冷却装置、循环管道、控制阀、膨胀罐(包括N2装置)、热交换器、水泵、电补水及加药设施事故水塔或柴油机泵组成。

1.水冷却零件。

水冷却元件有多种类型,例如连铸结晶器、LF炉、电炉高压电缆冷却、VOD和高炉冷却壁。

2.膨胀罐。

是封闭的容器,底部为循环冷却水,顶部空间为N2。

用于调节循环水量随温度变化的变化。

通过在膨胀节顶部填充N2,可以保持系统所需的工作压力,同时防止氧气进入系统,其主要作用是控制循环系统泄漏损失。

系统补充水可通过改变膨胀罐水位来实现,也就是说,当膨胀罐水位超过规定值时,由安全阀排放给系统供水量。

膨胀罐水位下降时,氮量增加,压力降低,但为了保持给定的氮压力,罐内自动充满氮。

3.热交换设备。

常用的换热器是冷空气和水换热的两种设备。

空气冷却器:冷却水在翅片管内循环,空气吹向管外吸收冷却水的热量。

在干燥球温度较高的地区,不使用空气冷却器。

高炉软水密闭循环冷却新技术

内部资料注意保存高炉软水密闭循环冷却新技术2003年4月1日高炉软水密闭循环冷却新技术第一节:概述延长高炉炉体寿命是当前国内炼铁工艺亟待解决的重要课题之一。

根据冶金部部分统计资料我国30座高炉平均一代寿命为8年左右,一代炉龄产铁量为3855吨/m3代;而日本高炉一代寿命为12年以上,一代炉龄产铁量为8000吨/m3代以上。

国外高炉一般无中修,而我国一代炉龄却要进行中修1~3次。

炉身砖衬寿命不过4~5年,最短只有2~3年,频繁地进行中修是高炉生产中面临的一大难题。

如何延长高炉炉体寿命(特别是炉身寿命)呢?主要应从四个方面进行综合治理。

其一是炉体采用优质耐衬砖材(如高密度碳砖、硅线石砖、氮化硅结合的炭化硅砖及浸磷酸砖等);其二是采用先进结构形式(如高韧性铁素体基的球墨铸铁冷却壁或铜冷却壁、铜冷却板);其三是采用高效节能的软(纯)水密闭循环冷却新技术;其四是提高和改进高炉操作技术以及强化高炉技术管理等治理措施。

其中特别是高炉软(纯)水密闭循环冷却新技术,已愈来愈受到国内炼铁界的极大关注。

采用软(纯)水密闭循环冷却新技术,有着十分明显的优越性,主要是:1.冷却介质软纯水水质好,不结垢,传热效率高,提高了冷却效果,大大延长了冷却元器件的使用寿命,使高炉炉体长寿。

2.冷却介质使用消耗量大幅度降低,水循环率达99.9%以上节约用水效果非常显著。

3.节约能源效果显著,能充分利用循环水泵吸入侧的的回水背压能,降低电耗幅度很大。

4.密闭冷却系统充入一定压力的氮气,有效地防止外界大气中氧气进入冷却系统,不但提高了冷却水的欠热度,改善了冷却效果,而且极大地降低冷却系统中的金属元器件的腐蚀速度,明显地延长了元器件的使用寿命。

5.冷却系统无废水排放,从而消除了环境污染,保持了生态环境。

由此可见,采用该项技术对高炉炉体长寿有非常重要的意义。

目前,国内外许多大中型高炉都先后采用该项冷却新技术,已经取得明显的经济和社会效益。

国外高炉如(德)迪林根厂4# 高炉(2056 m3)从1974年至1984年9年半,累计产铁900万吨,冷却壁保持完好。

高炉冷却系统的选择分析

表 3.两种冷却系统耗电耗水耗药比较

可见采用软水密闭循环系统比净化水敞开式循环系统有明显的优越性,其节

水节电效果显著。软水密闭循环比敞开式循环每年节约新水 180.1 万 t,减少补

充水费 38 万元,每年节约电能 368.5 万 kW•h,节省电费 368.5 万元,另外 系统密封,水质较好,药品投加量也相应减少,节约药品费用。软水密闭循环冷

高炉冷却系统现采用工业净化水敞开式循环系统,该系统水循环率不高,大 量排污,需要补充大量新水。在开路循环系统时,水中含有的污染物有固体悬浮 物、胶体物质,盐类等,随着冷却过程中的灰尘落入和水蒸发,污染物浓度逐渐

升高,水硬度增加,并且易滋生细菌、藻类。其废水水质如表 1:

项目

数值

项目

数值

pH 值

7.5~9

3.污染预防措施

软水密闭循环系统水循环率高,水质好,其水质要求为:

项目

数值

项目

数值

pH 值

8~9 SiO2/ mg·L-1 ≤40

总硬度/dH° ≤1 SS/ mg·L-1 ≤5

溶解固体/

≤

Cl-/mg·L-1 ≤50

mg·L-1

400

SO42-/

≤

油/ mg·L-1

无

mg·L-1150≤ Nhomakorabea导电率/μ

2.生产工艺与产排污分析

以某钢铁厂 3200m3 高炉为例,分析几种不同的冷却循环系统的耗水耗电 情况。该炼铁厂的主要生产流程示意图如下:

图 1.炼铁生产简要流程图

其主要的用水节点为高炉和热风炉冷却、高炉煤气洗涤、鼓风机站机组冷却、 炉渣粒化,另外还有一些水量较小的用户,润湿炉料和煤粉、平台洒水、煤气水 封阀用水等。主要的排污节点有设备间接冷却废水、设备直接冷却废水、煤气洗 涤废水、冲渣废水。

武钢高炉软水密闭循环冷却系统比较

与 j号 高 炉 软 水 冷 却 系 统 相 比 . 1号 高 炉 软 水 冷 却 系 统 能 节 约 水 量 4 , 少 占地 0 减

3 , 少 投 资 1 , 约 电 耗 1 。l号 高 0 减 5 节 2

却 参 数 的 选择 上 , 1号 高 炉 的直 冷 管 、 形 管 蛇 的 管 径 比 5号 高 炉 大 5mm , 水 量 和 水 速 其 均 有 所 提 高 , 统 设 计 水 鼍 为 3 7 0 I。h 系 4 I , T/ 并 留有 3 的 余地 武 钢 5号 、 0 l号 高 炉 有 关 冷 却参 数 见表 1

( )为 把 冷 却设 备 和 管 路 的 腐 蚀 降 至 最 6

低 水 平 , 软 水 密 闭 循 环 冷 却 系 统 投 运 前 进 在 行 了管 路 的 化 学 清洗 及 预 膜 钝 化 处 理 , 在 并

损 坏 的 是 凸 台 管 , 正 使 高 炉 长 寿 的 足形 成 真

稳 定 的 渣 皮 , 不 是 耐 火砖 衬 。 而 l号 高 炉 冷 却 壁 不 再 设 凸 台 . 腹 以 上 冷 却 壁 内 衬 不 砌 耐 炉

( )在 高 炉 炉 体 冷 却 的高 度 上 , 变 了 1 改 传 统 的 设 计 模 式 。 炉缸 至 炉 喉钢 砖 以下 , 从 采 用 全 冷 却 壁 结 构 , 缸 部 位 为 光 面 冷却 壁 , 炉 风 口 带 为 加 厚 异 型 冷 却 壁 , 最 高 一 层 采 用 了 而

故 水 塔 也 只能 维 持 半 个 小 时 , 际 上 作 用 不 实 大 . 以 1号 高 炉 的 软 水 系 统 不 再 设 事 故 水 所

塔 . 是 在 补 水 系 统 增 设 了 1台 风 口 备 用 柴 只

高炉软水密闭循环冷却水系统调试中的不足及对策

高炉软水密闭循环冷却水系统调试中的不足及对策1 工程概况某钢铁公司新建 1 座 2 650 m3高炉,高炉炉体冷却壁、炉底、热风阀均采用了软水密闭循环冷却水系统。

循环冷却水由循环供水泵组供至高炉风口平台下分成 3 路,一路供炉底水冷管使用,炉底水冷管出水串級供给热风阀使用; 第二路、第三路供炉体冷却壁使用,炉体冷却壁采用分段冷却。

设计循环冷却水量为6 220 ~7 070 m3/ h,供水压力为0.99 MPa (泵出口),回水压力为0.40 MPa (泵入口),供水温度为40 ℃,回水温度为48 ℃。

新建高炉软水密闭循环冷却水系统在通水调试初期出现了循环供水泵及补水泵大量集气、水泵出口手动阀门开启角度偏小、水泵泵壳破裂、水泵振动超标等现象,针对通水调试初期出现的一系列问题,逐一研究分析,对系统进行了全面调整,保证了高炉正常投产运行。

2 运行调试出现的问题(1)系统内大量集气。

设计密闭循环冷却水供水泵共计 3 台, 2 用 1 备,初期运行过程中有 1 台水泵电流突然减小到额定电流的30% 左右,水泵响声异常,系统循环水量迅速下降。

停泵后将泵壳顶端放气阀打开,发现泵壳内集存了大量的气体。

系统设计有 2 台补水泵,1 用 1 备,运行一段时间后也出现了集气现象。

(2)循环供水泵出口蝶阀开启角度小、供水压力平衡数值与设计出入较大。

按设计要求的循环水量对系统进行了初调,系统循环水量为7 070 m3/h,供水压力为0.9 MPa,膨胀罐定压为0.26 MPa,泵站回水管压力0.66 MPa,供水泵组出口蝶阀仅开启30°,阀门前后压差为0.2 MPa,系统不能按照设计压力平衡图的参数运行。

(3)水泵泵壳破裂。

在初期运行的过程中 2 号循环供水泵泵壳破裂,漏水严重,不能正常运行。

(4)水泵振动超标。

在初期运行的过程中 3 号循环供水泵振动超标,且发出异常响声,而且随着泵出口阀门开启角度的加大而变大。

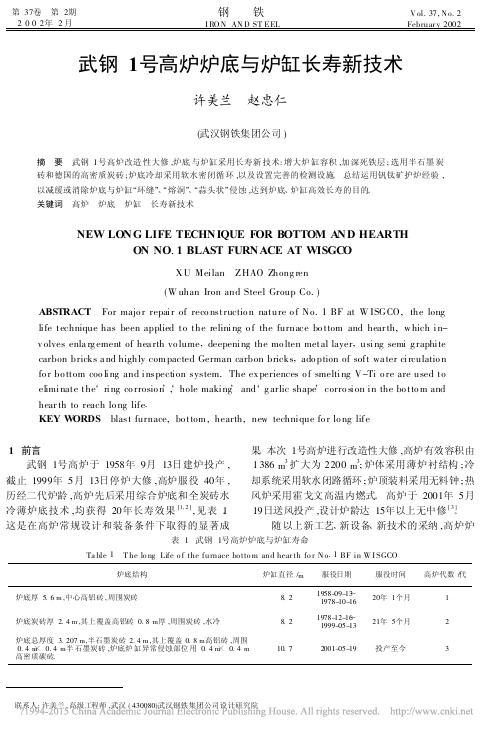

武钢1号高炉炉底与炉缸长寿新技术 (1)

第37卷 第2期2002年2月钢 铁I RO N AN D ST EELV ol.37,N o.2Februar y2002武钢1号高炉炉底与炉缸长寿新技术许美兰 赵忠仁(武汉钢铁集团公司)摘 要 武钢1号高炉改造性大修,炉底与炉缸采用长寿新技术:增大炉缸容积,加深死铁层;选用半石墨炭砖和德国的高密质炭砖;炉底冷却采用软水密闭循环,以及设置完善的检测设施。

总结运用钒钛矿护炉经验,以减缓或消除炉底与炉缸“环缝”、“熔洞”、“蒜头状”侵蚀,达到炉底、炉缸高效长寿的目的。

关键词 高炉 炉底 炉缸 长寿新技术NEW LONG LIFE TECHNIQUE FOR BOTTOM A ND HEARTHON NO.1BLAST FURNACE AT WISGC OXU Meilan ZHAO Zhong ren(W uhan Iron and Steel Group Co.)ABSTRACT For majo r repair of reco nstructio n nature o f No.1BF at W ISGCO,the long life technique has been applied to the relining o f the furnace bo ttom and hear th,w hich in-v olves enla rg ement of hea rth vo lume,deepening the mo lten metal layer,using semi g raphite carbon bricks a nd highly com pacted German carbon bricks,ado ption of soft wa ter circulatio n fo r bo ttom coo ling and inspection system.The ex periences o f smelting V-Ti o re are used to eliminate the`ring co rrosio n’,`hole making’and`g arlic shape’corro sion in the bo tto m and hear th to reach lo ng life.KEY W ORDS blast furnace,bo ttom,hearth,new technique fo r lo ng life1 前言武钢1号高炉于1958年9月13日建炉投产,截止1999年5月13日停炉大修,高炉服役40年,历经二代炉龄,高炉先后采用综合炉底和全炭砖水冷薄炉底技术,均获得20年长寿效果[1,2],见表1。

高炉软水密闭循环冷却系统检漏技术

高炉软水密闭循环冷却系统检漏技术作者:欧宁潘再军来源:《华东科技》2013年第07期【摘要】本文对高炉软水密闭循环冷却系统的检漏技术进行的简要介绍,并分析了冷却系统管道发生破坏的原因。

【关键词】高炉软水密闭循环冷却系统;检漏;破坏原因前言高炉软水密闭循环冷却系统是当前国内外较为广泛使用的一种高炉冷却设备,利用软水循环进行冷却可以有效清除结垢,冷却效果良好,可以有效满足提高高炉使用寿命和冷却设备的使用寿命。

然而,如果该系统出现泄漏或者由于局部过热而出现气塞现象而发现得又不够及时的时候,通常容易造成冷却设施破损程度加大,同时会影响高炉的寿命和生产能力,造成经济损失和安全隐患。

因此,人们进一步研究并发展出了高炉软水密闭循环系统的检漏技术。

1 冷却系统水流特征高炉软水密闭循环系统在结构上可以看做是将一定数量的阻损条件相同的管道并联到两个等压位之间,在正常条件下,每个管道的入口流量相同,但是一旦某个管道出现泄漏或者气塞是就会出现异常现象。

当某一管道发生气塞时,该管道入口流量将会大幅减少,而且流量大小和气塞程度成正比,气塞的阻力足够大时会出现管道断水显现,即该入口的流量降为零。

如果不能及时检测到这种情况并且进行处理,就会造成设备损坏,发生泄漏事故,可以说,气塞故障是设备设备出现烧坏和泄漏的根本原因。

而当管道发生泄漏故障时,管道入口的流量就会大幅增加,并且出口流量大幅降低。

在漏阻一定的条件下,出、入口水流量的变化也会随着泄漏点位置的改变而不同。

试验结果显示,泄漏点越往下游,入口流量增加越快,而出口流量减少越慢。

泄漏点位置保持不变的条件下,烧坏情况越严重,漏阻越小,出、入口水流量的减小都会更加明显,相反,漏阻越大,出、入口水流量的变化越小。

另外,高炉内的压力或者是热风压力也会对泄漏事故造成很大影响。

炉压减小则泄漏量增大,炉压为零时泄漏量就会出现明显增加,并且泄漏量会随着泄漏位置的下移和炉压的降低变化幅度出现增大的趋势。