170 KA的铝电解槽的设计

年产15万吨电解铝的铝电解车间设计

年产15万吨电解铝的铝电解车间设计专业:冶金工程学生:王鹏指导老师:党晓娥设计总说明我国是当今世界的产铝大国,铝的性能优越,并且可以与其他多种金属构成各式各样的合金,在国民经济的各个部门广泛应用,成为不可缺少的金属材料。

现代铝工业有三个主要生产环节:(1)从铝土矿提取纯氧化铝(2)用冰晶石—氧化铝熔盐电解法生产金属铝(3)铝加工。

此外还有两个辅助环节:炭素电极制造和氟盐生产。

铝电解槽是炼铝的主要设备,本文在分析了大量文献资料和实地调研的基础上,对铝电解槽结构进行了设计计算,对生产电解铝工艺过程的能量平衡进行了计算,以熟悉铝电解过程,并在计算的基础上,对主要设备进行选型和车间平面设计及总图运输方案确定。

本文也介绍了电解过程物理化学反应,铝电解质体系的性质,电解槽的启动和常规作业流程以及电解车间设计的基本原理。

关键词:铝,电解槽,能量平衡,设计Aluminum Plant Design of Annual Output 150,000 TonsAluminumSpeciality: metallurgical engineeringStudent: Wang PengInstructor: Dang Xiao EDesign DescriptionChina is the world's largest aluminum producing countries, Al's superior performance, and the other with a wide range of metal alloys, in the national economy wider use of the various departments, become an indispensable metal materials.Modern Aluminum Industrial production has three main components: (1) Extract from the bauxite-alumina (2) with cryolite - molten aluminum electrolysis aluminum production (3) aluminium fabrication. There are also two supplementary links: carbon electrode manufacturing and fluoride salt production.Lianlv aluminium cell is the main equipment, the paper in the analysis of a large number of literature and field research on the basis of aluminium cell structure of the design, electrolytic aluminum production process of the energy balance is calculated to familiar with the aluminum Electrolysis process, and in the calculation on the basis of major equipment selection and workshop graphic design and the total transport scheme for the plans. This paper also introduced the electrolytic process of physical and chemical reactions, electrolyte aluminum nature of the system, the start-up cell and conventional electrolysis processes and the basic principles of design workshops.Keywords:Aluminum, Energy Balance, Electric Cell,Design目录1 绪论 (1)1.1 铝及相关介绍 (1)1.1.1 铝的简介 (1)1.1.1.1 铝的发现 (1)1.1.1.2 铝的特性 (1)1.1.1.3 废铝的回收再利用 (3)1.1.1.4 铝的用途 (5)1.1.2 我国铝土矿分布状况 (6)1.1.2.1 我国铝土矿资源概况及分布 (6)1.1.2.2 资源状况 (6)1.1.2.3 资源特点 (7)1.1.2.4 我国铝土矿储量分布 (7)1.1.3 铝的工业制取方法 (8)1.2 电解铝的发展现状 (9)1.3 电解铝的市场供应状况 (10)1.4 我国电解铝技术存在的问题 (11)1.4.1 电解槽寿命 (11)1.4.2 阳极质量 (12)1.4.3 电流密度 (12)1.4.4 电流效率 (13)1.4.5 过热度 (14)1.4.6 铝电解槽初晶温度和过热度的控制技术 (14)1.4.7 工业铝电解槽电解质初晶温度和过热度的测量 (15)1.5 预焙槽炼铝的生产技术 (16)1.5.1 铝电解槽的预热 (16)1.5.2 预焙槽的启动 (17)1.5.3 预焙槽的启动后期 (19)1.5.4 病槽及病槽治理 (20)1.6 低温铝电解 (23)1.6.1 低温铝电解的研究 (23)1.6.2 低温铝电解的展望 (24)1.7 设计内容与目的 (25)2 电解槽设计及相关计算 (26)2.1 基础计算 (26)2.2 铝电解槽结构参数的确定 (27)2.3 铝电解槽的电压分配 (31)2.3.1 极化电动势 (31)2.3.2 电解质电压降 (32)2.3.3 阳极电压降 (33)2.3.4 阴极电压降V阴 (33)2.3.5 铝母线电压降、阳极效应均摊电压V效应均摊 (34)2.4 物料平衡 (35)2.4.1 物料平衡计算 (35)2.4.2 物料平衡列表 (36)2.5 能量平衡 (36)2.5.1 计算方法与基础条件 (36)2.5.2 能量平衡计算 (37)2.5.3 能量平衡列表 (43)2.6 铝电解槽炭阳极与阳极炭块 (44)2.6.1 阳极炭块及炭块组 (44)2.6.2 预焙阳极操作 (46)2.6.3 炭阳极生产工艺及设备流程 (46)2.6.3.1 原料库和沥青库 (48)2.6.3.2 煅烧 (49)2.6.3.3 破碎磨粉工段及配料混捏 (49)2.6.3.4 成型、焙烧 (50)2.6.3.5 主要设备 (50)参考文献 (53)致谢 (54)专题:电解铝厂污染物及治理 (55)1 绪论1.1 铝及相关介绍1.1.1 铝的简介1.1.1.1 铝的发现铝是地球上含量极丰富的金属元素,其蕴藏量在金属中居第2位。

槽电压

槽电压的组成及管理

2、阴极压降

精确的计算铝电解槽的阴极电压降是很困难的,他不仅与设计是选用 的内衬材料有关,而且也与筑炉质量、焙烧、启动和电解槽的操作质量 有关,更重要的是电解槽的阴极压降会随槽龄的变化而改变。 阴 极 压 降 1 、有阴极 2 、阴极 的电压降 的电压降

3 、阴极 与阴极 电压降 的 ,与 的质量有关 随 槽龄的变 ,阴极 、阴极 电解质的 、 会是 变 。

的操作 ,炉 极压降变 , 重

、

的 成也会

阴

槽电压的组成及管理

3、母线压降

电解槽母线压降在电解槽运行期间基本不变,其实际值 取决于电解槽的母线配置和安装。 母线配置一定,母线本体压降即确定,但立柱母线与阳 极大母线压接点的压降每次大修后有所改变,但变化较小。

槽电压的组成及管理

4、分解和极化压降

分解和极化电压降在正常生产槽上只随氧化铝浓度有关,但 是氧化铝的浓度变化很小,所以可是分解和极化电压降为常量。

阳极压降

阴极压降

母线压降

分解和极化压降 电解质压降 (极距4.4cm)

340

360

180

1650

1461

槽电压的组成及管理

1、阳极压降

阳 极 压 降 1 、阳极 2 、阳极 3 、阳极 电 阳极 电 的电压降 的电压降 电 的电压降

的 的 0.35v

阳极 的电压降 的 的 的 压降 阳极的 、 的 电极槽的阳极压降 的阳极电压降 0.25 0.3v 阳极电压降 槽 阳极的 阳极的

槽电压的组成及管理

二、槽电压的管理

2、槽电压在以下情况是需要下调: A、电解槽热量过剩 B、电解质水平连续在上线时 C、投入的物料已熔化,无须在补充热量时 D、电解槽针摆消失后 E、炉底沉淀、结壳消失后 F、病槽好转时

课程设计铝电解讲义

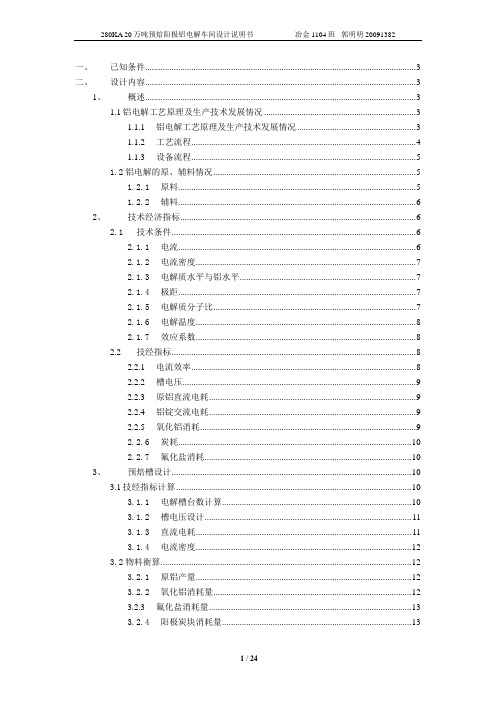

一、已知条件 (3)二、设计内容 (3)1、概述 (3)1.1铝电解工艺原理及生产技术发展情况 (3)1.1.1铝电解工艺原理及生产技术发展情况 (3)1.1.2工艺流程 (4)1.1.3设备流程 (5)1.2铝电解的原、辅料情况 (5)1.2.1原料 (5)1.2.2辅料 (6)2、技术经济指标 (6)2.1技术条件 (6)2.1.1电流 (6)2.1.2电流密度 (7)2.1.3电解质水平与铝水平 (7)2.1.4极距 (7)2.1.5电解质分子比 (7)2.1.6电解温度 (8)2.1.7效应系数 (8)2.2技经指标 (8)2.2.1电流效率 (8)2.2.2槽电压 (9)2.2.3原铝直流电耗 (9)2.2.4铝锭交流电耗 (9)2.2.5氧化铝消耗 (9)2.2.6炭耗 (10)2.2.7氟化盐消耗 (10)3、预焙槽设计 (10)3.1技经指标计算 (10)3.1.1电解槽台数计算 (10)3.1.2槽电压设计 (11)3.1.3直流电耗 (11)3.1.4电流密度 (12)3.2物料衡算 (12)3.2.1原铝产量 (12)3.2.2氧化铝消耗量 (12)3.2.3氟化盐消耗量 (13)3.2.4阳极炭块消耗量 (13)3.2.5反应生成的气体量 (13)3.3热平衡计算 (14)3.3.1 计算体系的选择 (14)3.3.2 能量平衡计算数据基础 (14)3.3.3 能量收入 (15)3.3.4 能量支出 (15)3.4槽体的设计 (16)3.4.1主要设计参数 (16)3.4.2阳极炭块组 (20)3.4.3阴极装置 (20)3.4.4铝母线设计 (21)3.4.5槽体上部结构 (22)参考文献: (24)一、已知条件年产量:20万吨;电流强度:280KA;电流效率:90%;电解槽单槽年实际工作天数:360天;阳极尺寸:1600mm×660mm×550mm;二、设计内容1、概述1.1铝电解工艺原理及生产技术发展情况1.1.1铝电解工艺原理及生产技术发展情况铝在自然界中分布极广,地壳中铝的含量约为8%,仅次于氧和硅,居第三位。

电解铝课程设计

电解铝课程设计一、课程目标知识目标:1. 学生能够理解电解铝的基本原理,掌握铝的电解过程及相关的化学方程式。

2. 学生能够描述电解铝工业的生产流程,了解其在国民经济中的作用。

3. 学生能够掌握电解质的选择、电解槽的构造以及影响电解效率的因素。

技能目标:1. 学生能够运用所学知识分析电解过程中的能量变化,提高解决问题的能力。

2. 学生能够通过实验操作,掌握电解铝的基本实验技能,提高实验操作能力。

3. 学生能够运用团队合作的方式,进行电解实验,提高沟通与协作能力。

情感态度价值观目标:1. 学生能够认识到化学在国民经济中的重要作用,增强社会责任感和使命感。

2. 学生能够关注电解铝工业对环境的影响,树立绿色化学观念,提高环保意识。

3. 学生通过电解铝的学习,激发对化学科学的兴趣,培养科学探究的精神。

本课程针对高中化学学科,结合学生年级特点,注重理论与实践相结合。

课程旨在帮助学生深入理解电解铝的原理和生产过程,培养其科学思维能力和实验操作技能,同时强化环保意识和社会责任感。

通过具体的学习成果分解,教师可进行针对性的教学设计和评估,确保课程目标的实现。

二、教学内容本章节教学内容主要包括电解铝的基本原理、工业生产流程及实验操作。

具体安排如下:1. 电解铝基本原理:- 铝的物理性质和化学性质- 电解质的选择和电解过程- 电解铝的化学方程式及其反应原理2. 电解铝工业生产流程:- 氧化铝的制备和精炼- 电解槽的构造和设计- 影响电解效率的因素及优化措施- 电解铝的生产成本和环境影响因素3. 实验操作:- 电解铝实验装置的搭建与操作- 电解过程中电流、电压的变化及能量转换- 电解后铝的提取和纯化- 实验安全操作规程及注意事项教学内容依据课程目标,结合教材相关章节进行组织。

在教学过程中,教师需注意以下几点:1. 确保内容的科学性和系统性,引导学生掌握电解铝的基本原理和生产流程。

2. 注重理论与实践相结合,提高学生的实验操作技能。

1500KA电解槽铝母线制作安装技术探讨

1500KA电解槽铝母线制作安装技术探讨1、前言随着时代发展,带动了电解炼铝技术的完善与发展。

在当今资源紧缺的背景下,由于能源、原材料、劳动力等成本处在一个不断上涨的趋势。

铝行业的通过技术上的革新,使铝工业在发展过程中能够有效节约能源的消耗。

近几年来,电解铝的工业技术得到不断的发展,500KA电解槽在电解铝技术的基础上产生的。

而这一电解槽的主要特点是具有较大单位面积产量,在制作安装过程中使用的材料较少,能够合理的进行成本控制,有效节约制作的成本,电解槽的合理化结构的设计,优化母线的设置。

在电解槽的安装制作过程中,铝母线的使用是必然的,然而对于铝母线在制作上的好坏会影响到整个电解槽[1]。

2、电解槽铝母线的产生的重要性电解槽在制作过程中,铝母线是必不可少的重要组成部分,电解槽铝母线在、是将直流电通过铝母线的牵引,将直流电牵引到电解槽当中。

然而电解槽之间的联系呈现串联趋势,阴极母线的排布主要围绕在槽壳的四周围,或者是电解槽的底下部分。

上部之间的结构主要是阴、阳母线之间的联系,立体母线与铝软带进行连接,将一个个电解槽进行串联,从而构成一个串联的体系。

而在这一设计过程中,母线是电流的导体,与磁场的作用有着很大的关系。

铝母线在制作的过程中,有着较为复杂的结构,一台电解槽铝母线的重量达到45吨左右,加上由于整个过程的操作空间有限,较为狭小,而一整个制作安装都需要焊接,因此在制作安装的过程中要仔细认真的进行每一步骤的操作,确保在操作过程中得以顺利完成。

3、做好铝母线制作安装技术保障3.1铝母线制作流程第一,将铝母线进行校直要注意的问题。

铝母线的制作主要是以铝锭为主,这一材料可以进行不同程度的弯曲,从而进行校直,在这一过程中主要是根据将500T千斤顶立式胎具进行。

通过校直后母线直线度不超过3mm/m,整条母线的长度不超过6mm[2]。

第二,将铝母线进行切割,受运输的影响,铝母线的原材料一定程度是规定长度的两倍,因此在使用;铝母线的工程中要进行切割,在切割的过程中主要是用铝板进行焊接。

工业通风设计说明书(电解槽设计)

目录一.基础资料 (2)二.全面通风和局部通风方法的选择 (2)三.通风系统的划分 (2)四.局部排风风量的计算 (3)五.全面通风通风量的计算 (5)六.进、排风口的布置 (5)七.系统的水力计算 (6)八.通风机的选择 (11)九.参考文献 (11)一.基础资料1.土建资料本次设计建筑为电镀车间,车间尺寸为12×23×6.62m,结m,使用面积12×152构形式为框架结构。

二.全面通风和局部通风方法的选择由于生产条件限制、有害物源不固定等原因不能采用局部通风,或者采用局部排风后,室内有害物浓度仍超过卫生标准,在这种情况下采用全面通风。

全面通风的效果和通风量以及通风气流组织有关。

根据实际工艺在有害物散发点直接把有害物质捕集起来,经过净化处理,排至室外。

分为进风和排风,为了维持室内一定的压力,一般采用机械通风。

由于本车间属于同一生产过程,工作人员分布在整个房间中,采用全面通风的机械送风。

而污染物源主要是一些电镀槽,污染物直接在工作过程中从电镀槽中释放,所以只需对各个电镀槽进行局部排风然后统一处理后排到室外。

三.通风系统的划分当车间内有不同的送、排风要求,或者车间面积较大,送、排风点较多时,为了便于运行管理,常分设多个送、排风系统。

划分的原则:1、空气处理要求相同时、室内参数要求相同的,可划为一个系统。

2、根据有害气体的酸碱性质,将相同性质的合为一个系统(电解去油槽分为一个系统;镀银槽,镀铬槽,镀锌槽分为一个系统)。

此电镀车间的面积比较大,但是都是进行同一工作流程,所以整个排风系统划分为一个系统,但由于设备比较多,风量大,将排风系统分成三个小系统。

送风系统是向整个房间均匀送风。

四.局部排风风量的计算1.本工程为电镀车间,污染物源为电镀槽,因此采用槽边排风罩进行局部排风,槽边排风罩分为单侧和双侧两种 。

本次设计采用条缝式排风罩,条缝式槽边排风罩的断面尺寸有三种:250×200mm ;250×250mm ;200×200mm ,;当H ≥250mm 的称为高截面,H<250mm 的称为低截面。

铝电解槽电解质过热度优化与控制探讨

铝电解槽电解质过热度优化与控制探讨摘要:在铝电解生产中,过热度对正常生产有着很大的影响。

在实际生产中,过热度太大,会较大程度地对资源造成浪费,增加一定的安全隐患。

过热度太低,会对氧化铝的溶解造成不利影响,导致电解槽的不稳定。

电解质温度或电解质初晶温度发生较大变化,就会明显地影响到过热度的变化[1],进而给生产带来影响。

本文针对这些问题展开研讨,并对其实施优化,提出相应的解决策略,最后得出合理的结论,即过热度控制范围在10~20 ℃,为电解生产中过热度控制提供数据支撑和参考。

关键词:电解槽;电解质温度;初晶温度;过热度0引言随着现代大型高效预焙电解槽生产技术的开发应用,电解槽的生产工艺对其过程控制技术提出了更高的要求,即适应性好,控制稳定可靠[2]。

但是控制技术的提高又依赖电解槽工艺技术条件的深入研究和实践成果,以此为基础,选择最佳的控制方法,提高电解槽生产的稳定性和电流效率是当前发展的方向。

在技术条件和技术参数控制中,为了保持电解系列平稳高效运行,过热度这个条件参数是重要控制的参数之一,铝电解生产中的过热度控制,在具体的电解反应中,由于电流或者是其他变量的原因,会对铝电解反应中的具体反应速率造成一定的影响,其直接导致过热度不稳定。

1铝电解生产中过热度的概念工业铝电解生产中通常采用的电解质体系含有冰晶石(约80%)、氟化铝(约6%~12%)和氧化铝(约3%~4%)以及添加剂氟化钙、氟化镁和氟化锂(约5%~7%)。

因此NaF-AlF3二元体系、Na3AlF6-Al2O3二元体系、Na3AlF6-AlF3-Al2O3三元体系是铝电解质体系的基础体系[1]。

电解质体系的共晶点为电解质体系的初晶温度。

电解质体系的过热度是指电解质温度与电解质初晶温度的差值。

T过热度(℃)= T电解质温度(℃)- T电解质初晶温度(℃)。

2过热度对铝电解生产的影响过热度不仅影响电解槽的热平衡和稳定性,而且决定电流效率[6](图1)。

铝电解槽过电压和降低能耗

金属隆起h=cm(最大) 短轴方向/长轴方向

日本坂出铝厂是世界上曾经达到最低电压的电解槽

132KA;电流效率91.3%;槽电压:3.74V;DC:12.2kwh/kg。

• 电解质成分:LiF-1.5%,过剩AlF3-6%;采用低效应控制技术;

单位 电流 电流效率 槽电压 DC消耗 KA % V Kwh/Kg

阳极过电压=反应+ 浓差

13

14

阳极过电压

• 阳极上的极化电压比较高,一般高于0.5V • 极化电压可能受阳极电流密度和氧化铝浓度的 影响 • 由于电解质析出的气泡搅动的原因,使得氧化铝 浓度的影响减少到最小,但是氧化铝浓度过低时 例外 • 总之,极化作用可以通过增加氧化铝浓度,提 高电解质温度,增大阳极的实际面积和减少阳 极电流密度来实现

Light Metals 1982,“Advanced Energy Saving of Aluminum 6 Reduction Cell”

20几年前的措施

•132KA 原槽壳不变,采用 MLI (三菱轻金属)的 沥青焦为基础的半石墨化阴极和圆形大阴极棒, 炉底压降预计降低0.2V,实际降低0.21V. •采用中间下料,在侧部保温等内衬方面进行改 进,大幅度降低热损失; •为了降低垂直磁场的影响将阴极母线进行改造; •自动控制平衡氧化铝加料。

传统电解质成分 1981 134 89.4 4.12 13.7

Li电解质+AE控制 1981 132 90.4 4.02 13.2

1982年(1-6月) 132 90.3 3.96 13.1

阳极消耗

Li2CO3消耗

Kg/kg

Kg/kG

435

-

420

1.4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录 一.铝工业的介绍 1.铝电解工业现状……………………………………………………….1 2.电解铝工业的发展趋势…………………………………………………2 3.全球电解铝市场供求状况………………………………………………3 二.熔盐电解 1.熔盐电解质 …………………………………………………………4 2.影响熔盐电解质的因素 ……………………………………………5 三.电解生产工艺流程 …………………………………………………6 四.铝电解槽的设计计算 1.阳极结构参数的选择与计算………………………………………….…7 2.电解槽槽体结构选择计算…………………. …………….….……….…8 3.阴极结构参数的选择及计算……………………………….………….…9 五.铝电解槽导电部件的选择计算 1.阳极部分导电部件的选择与计算…………………………….…. ………10

2.阴极部分导电部件的选择与计算…………………………………….…11 六.铝电解槽电压平衡计算 1.阳极部分 …………………………………………………………..…12 2.电解质电压降 …………………………………………………………13 3.阴极部分电压降 ………………………………………………………14 4.阳极效应分摊电压……………………………………………………15 5.连接母线压降…………………………………………………………16 七. 电解槽电压平衡表………………………………………………17 八. 铝电解槽工作制度………………………………………………18 九. 设计心得…………………………………………………………19 十.附图………………………………………………………………20 170 KA的铝电解槽的设计 一.铝工业的介绍 由于铝电解生产需要大量的电能,故降低单位铝产量的电能消耗量是历来追求的目标。在铝工业生产初期,每千克铝电耗量高达30~40kwh-1。以后,随着供电设备的更新,电解槽生产能力的增大,阳极和导电母线电流密度的减小,电解槽结构的改进和生产操作的改善,电耗率亦相应地有所降低,现在一般电耗率为13~15kwh-1/kg,有的甚至降低到12.5kwh-1/kg。

1.铝电解工业现状 本世纪八十年代以来,国外新增电解系列已普遍采用大型预焙阳极电解槽,系列电流强度普遍达到180~350kA,吨铝直流电耗降至12900~14000 kw.h.t-1。

目前,西方国家用于生产的电解槽最大电流强度为350 kA,且绝大多数企业为280~320 kA的超大型预焙槽,电流效率平均达到了94% ~96%。近年来,我国新建槽多采用180~300 kA的大型槽,改造旧槽因投资等方面的原因,多采用75kA或160~240 kA之间的槽型,其技术与世界先进水平比仍有一定的差距,到目前为止,国内仅有少数企业采用技术上与世界一流企业基本同步的280~320kA之间的槽 型。目前,我国生产使用的铝电解槽,最大的槽型是电流强度为350kA的槽型(应用于平果铝业公司),还有电流强度仅24kA的槽型,我国电解槽电流效率 平均仅为86%~90%。2003年底全国833.82万t产能中,280kA以上特大型预焙槽产能为152.6万t,占总产能的18.3%; 160~240 kA大型预焙槽产能为387.1万t,占总产能的46.5% ;小型预焙槽产能为190.24万t, 占总产能的22.8%;还有103.88万t产能仍然是使用落后的自焙槽,占总产能的12.5%。可见,虽然通过引进、消化、吸收国外先进技术和装备,我 国电解铝行业整体装备水平有显著提高,但是,我国还有约100万t的自焙槽和约200万t的小型预焙槽,约占全国总产能的35% ,这些低档次的生产技术设备,虽然具有生产工艺简单、投资省、见效快等优点,但技术装备水平较低,能耗、原材料消耗高,环境污染严重,技术经济指标较差。 表1—3 2000—2006全球电解铝市场供求状况 项目 2000 2001 2002 2003 2004 2005 2006 产量(万吨) 2442 2445 2609 2801 2925 3081 3280 消费量(万吨) 2484 2408 2550 2748 2915 3050 3300 供求(“-”号表示消费缺口) -421 367 587 536 91 31 -12

表1—4 2005年底我国按电流强度区分的电解槽数量、产量和能力 电流强度 实有槽数 2005年底开工数 生产能力 产量 个 个 万t 万t 合计 21740 17816 1020 777.8 其中 320—350kA 596 556 53.5 47.9 280—300kA 3554 2774 265.7 159.0 115—240kA 10220 8976 526.4 460.5 10—90kA 7100 5512 174.4 110.4

电解铝工业的发展趋势 (1)世界铝工业的组织结构日趋规模化、集团化、国际化 此外,目前世界上新建铝企业的规模都比较大。西方新建或改造电解铝的起步规模平均在25-50万吨之间。如加拿大铝业公司投资19亿美元正在建设的阿尔玛 (Alma)铝厂,年产能40万吨;2001年6月,由比利顿(Billiton)矿业公司控股的莫桑比克铝冶炼公司,投资10亿美元建设与一期相同的原 铝能力25.3万吨;法国普基铝业公司计划在委内瑞拉建设一个年产能达46万吨的电解铝厂;几内亚拟在未来4-5年内投资25亿美元新建一个年产能达30 万吨的电解铝厂及相关项目。年产50万吨电解铝的海湾巴林铝厂拟扩产到70万吨规模。扩大产能的目的是节约成本,提高劳动生产率,加强竞争力。 (2)铝电解槽日趋大型化或超大型化,其科技含量、智能化程度越来越高 冰晶石-氧化铝电解法发明110多年来,电解槽设计逐渐合理,容量大幅度增加,其科技含量、智能化程度越来越高,发展大型或超大型高效率、智能化的铝电解 槽已经成为当今电解铝企业技术进步的标志和趋势,世界铝电解工业的技术及装备水平已经有了很大提高,在生产规模、电解槽容量、计算机应用、机械化和自动化 程度以及烟气治理等方面都有了较大的进步变化。

(3)电解铝生产的技术经济指标向着高产、优质、低耗、长寿和低污染的方向加快进步

西方国家先进电解铝技术的发展,体现在技术经济指标的先进性上:1)槽型大,电流强度达到300kA以上;2)电流效率高,一般达到94%-95%,个别 企业已经提高到96%;3)吨铝直流电耗低,一般为13200-13400kWh,个别企业已经降低到13000kWh。

(4)世界铝工业向电力充裕廉价、铝土矿资源丰富的地区转移 目前,世界原铝生产成本中电费占据相当大的比重,因此,如何降低发电成本和电价,降低原铝生产电耗,是绿工业生存和发展的重要研究课题。

虽然日本是铝的消费大国,但铝产量却一直下降。日本现在主要靠在海外投资来获取金属铝,仍保持人均年耗铝28kg的高水平。日本铝工业的衰落,除资源贫乏 之外,最主要的是能源短缺,铝用石油电价高达7.5美分/kWh,超过国际铝业平均用电价格2.0-2.1美分/kWh数倍。日本铝工业的兴衰发人深思, 电价渐渐变成左右铝工业发展的制约因素。当今世界铝工业被迫向电力充裕廉价的地区转移,向铝土矿资源丰富区域和发展中国家转移。

二.熔盐电解 在电化顺序中,极为活泼的金属不能从盐类的水溶液中获得。因为在水溶液中,该金属将与水作用而析出氢,并生成该金属的氢氧化物。抽取此类金属,当以热还原法有困难时,经常采用电解该金属的熔融盐或溶于熔盐的氧化物。有时熔盐电解是某些金属惟一的制备方法。如铝 钙 铍 锂 钠 等均以熔盐电解法制备。许多稀有金属也可用熔盐电解法制得,如钍 铌 锆 钽 等

利用电能加热并转换为化学能,将某些金属的盐类熔融并作为电解质进行电解,以提取和提纯金属的过程。熔盐电解在19世纪初已开始应用,随着熔盐电化学的迅速发展,至19世纪末期就以工业规模生产铝、镁等轻金属。以后,又用于稀有金属的生产。 酸只有在水溶液中才可以电解

1.熔盐电解质 熔盐是熔融状态的盐类,其中主要是卤化物。熔盐是离子熔体,有较高的电导率;在比熔点稍高的温度时,晶体结构虽然由于热运动而松散、溃乱,但在一定的距离内仍保持一定的有序性,称为近程序结构。 在电解中使用的熔盐电解质应该具有较低的熔点,适当的粘度、密度、表面张力,足够高的电导率,以及相当低的挥发性和不溶解被电解出来的金属熔体等性质。为了达到这些要求,常常使用由几种盐类组成的混合物。它们常具有比纯组分更低的熔点,但也有不少例外。所以,必须通过实验来选择适当的混合盐组成。通常,电解镁用NaCl-KCl-MgCl2混合熔盐;电解铝用Na3AlF6-Al2O3混合熔盐。电解钽则用K2TaF7-Ta2O5混合熔盐;电解铍用BeF2·NaF-BaF2或NaCl-BeCl2混合熔盐。

2.影响熔盐电解的因素 和水溶液电解质一样,当熔融电解质与金属接触时,两者之间将产生一定的电势差,即电极电势。在同一熔盐中插入两个电极,并利用外加电压通过直流电,当电压达到一定的数值时,熔盐中的某些组分将分解,平衡状态下化合物开始分解的电压称为分解电压(表1)。常见金属的电化当量见表2。熔盐的性质和它的组成、金属离子和阴离子的性质都会影响电化顺序中各金属的相对位置。 在大多数情况下,熔盐电解的电流效率低于水溶液电解。影响电流效率的因素有:温度、电流密度、极间距离和电解质的性质。其中电解质对