端子模设计规范

Connector设计参考规范-ALL

項次

項目

備註

Coplanarity (平整度)設計建議規範

1

(1) SMT TYPE的Connectors ,其所有零件腳(Terminal` Board-Lock )的

相對高低位置視為平整度,一般要求為0.10 mmMax.

(2) Coplanarity (平整度)表示方式有右圖所列幾種方式;

備註

Connector公母搭配建議規範

1

Housing與Shell搭配建議:

膠芯寬度= A膠芯高度= B

鐵殼寬度= A +0.10 mm鐵殼高度= B +0.10 mm

鐵殼內R = R1膠芯R角R2 = R1+0.10 mm

2

公母鐵殼Mating face搭配建議規範

母鐵殼寬度為C公鐵殼寬度為C+0.07~0.10 mm

Connector設計參考規範

制`修/訂日期

2002/03/25

文件版本

A

制訂者

侯斌元

項次

文件內容

頁碼

備註

1

SMT設計建議規範

2

2

SMT TYPE Connector端子腳與PC Board PAD接觸範圍建議規範

3

3

Coplanarity (平整度)設計建議規範

4

4

Insert Molding建議規範

4

打線式(Crimp TYPE)端子鉚合芯線吊磅標準建議規範

AWG

10

12

14

16

18

20

22

24

26

28

30

LBS

80

70

连接器设计规范

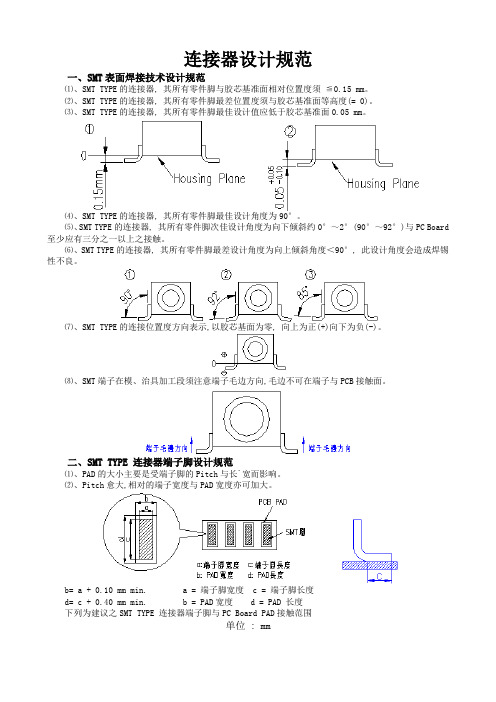

连接器设计规范一、SMT表面焊接技术设计规范⑴、SMT TYPE的连接器, 其所有零件脚与胶芯基准面相对位置度须≦0.15 mm。

⑵、SMT TYPE的连接器, 其所有零件脚最差位置度须与胶芯基准面等高度(= 0)。

⑶、SMT TYPE的连接器, 其所有零件脚最佳设计值应低于胶芯基准面0.05 mm。

⑷、SMT TYPE的连接器, 其所有零件脚最佳设计角度为90°。

⑸、SMT TYPE的连接器, 其所有零件脚次佳设计角度为向下倾斜约0°~2°(90°~92°)与PC Board 至少应有三分之一以上之接触。

⑹、SMT TYPE的连接器, 其所有零件脚最差设计角度为向上倾斜角度<90°, 此设计角度会造成焊锡性不良。

⑺、SMT TYPE的连接位置度方向表示,以胶芯基面为零, 向上为正(+)向下为负(-)。

⑻、SMT端子在模、治具加工段须注意端子毛边方向,毛边不可在端子与PCB接触面。

二、SMT TYPE 连接器端子脚设计规范⑴、PAD的大小主要是受端子脚的Pitch与长`宽而影响。

⑵、Pitch愈大,相对的端子宽度与PAD宽度亦可加大。

b= a + 0.10 mm min. a = 端子脚宽度 c = 端子脚长度d= c + 0.40 mm min. b = PAD宽度 d = PAD 长度下列为建议之SMT TYPE 连接器端子脚与PC Board PAD接触范围单位 : mmPitch 0.50 mm 0.80 mm 1.0 mm 1.27 mm 2.0 mm 2.54 mma 0.20 0.25 0.40 0.40 0.60 0.60b 0.30 0.50 0.60 0.80 1.0 1.20c c c c c c cd c + 0.40 c + 0.40 c + 0.40 c + 0.40c +0.40c + 0.40e 0.20 0.30 0.40 0.47 1.0 1.34a=端子脚宽度;长度;e=PAD与PAD间之距离三、平整度设计建议规范(1)、SMT TYPE的连接器, 其所有零件脚的相对高低位置视为平整度,一般要求为0.10mmMax.(2)、平整度表示方式有下图所列几种方式;对SMT产品标准标示:①、端子间平整度②、端子与胶芯基准面位置度。

冲压模板工艺与检验规范

穿线孔 入块孔

图2-10

图2-11

a).上图中2-10所示:铣床加工异形孔必须要根据异形孔的形状进行选择穿丝孔的加工位置,异形孔宽度

最小数为2.0mm,其次为4.0mm、6.0m,对于此类异形孔应以4.0mm处进行加工穿丝孔。

b).根据上图2-11中所示,铣床加工规则的成型入子孔时,成型入子孔长、宽为4.0×2.0mm时,即必须要

准点加工在模板的正面,其目的为了后续加工的识别。

图2-1

深度尺寸

深度 尺寸

基准点图示

图2-2

版本 A

页码 4of18

模板字码槽图示

图2-3

脱料板工艺与检测规范

模板编码图示

图2-4

文件编号 生效日期 制 定 核 准

模具类型

连接器模具类

工件名称

脱料板

工件编号

3).编码沉台:铣床按照工程图纸进行字码沉台加工,选用6或8mm的

塞尺

油石

一、检验前清除模板周边毛刺

图1-3

平台 二、0.1mm塞尺可塞进,即判定为不合格

图1-4

平台 三、0.1mm塞尺不可塞进,即判定为合格

图1-5

文件编号 生效日期

版本

页码

脱料板工艺与检测规范 制 定

A

2of18

核 准

模具类型

连接器模具类

工件名称

2) 直 角 尺 检 验 垂 直 度 图 示

直度差值,超差0.1mm,即可判定NG,在0.1mm以内,判定为OK。

版本

页码 脱料板工艺与检测规范

文件编号 生效日期 制 定

A

3of18

模具类型

连接器模具类

工件名称

C)、千 分 表 检 验 垂 直 度 图 示

模具设计规范

模具设计规范1.目的:为达成冲模设计、加工准确、通用,快速之目的,确保模具及样品品质,提高生产效率。

2.范围:适用于在厂内自行开发产品及客户委托设计的模具设计.3.定义:3.1冲压模具:利用其生产五金等冲压产品,适用于冲压机生产用的模具。

4.权责:权责内容详见模具设计流程图(请参考附件一)5.作业流程:5.1模具设计流程图(请参考附件一)6.作业说明:档名前加模具编号,如XXXXX—L01A,共用模用B表示,则在第一套完整图号后加互换产品之展开图,料带图..。

互换之零件等,编号为XXXXXB-L01A。

.XXXXXB-03等;复制模用N表示,若有多套,分别用N1,N2,N3.。

标件图为最后一张即第y张。

<图号>,<档名>统一。

建议:整套模具只能有一个总图,总图用XXXXX-ALL命名,所有图档都在总图里完成,确认无误后存出,尽量保持总图为最新版本。

注:除客户要求外,模具模号一般以产品料号为准.6.2.注:模板素材尺寸公差为+0。

3~+0。

5注:一般五金配件以伍全公司目录为标准.*1。

下模入子刀口到边距离>/=4。

0;建议下模入子比脱板入子单边大1。

0导料板>0。

5,脱板入子不用避位。

*2。

端子类刀口用两段式(8+17),上8.0用WC,下用SKD11,冲子用WC,刀口直线位1。

5斜1。

0度落屑对于特别小的冲子,刀口可直线位0.0斜0。

2度落屑.*3。

脱板入子挂肩均统一为4。

0。

*4。

入子大小不得小余4*5(过小不便于加垫片或敲出)。

*5。

零件之间滑动要求时,一定要放单边间隙,一般为0。

01。

*6. 敲击孔模座统一钻Φ5。

0,垫板钻Φ3。

5,特殊情况允许钻或割Φ2。

1。

*7.对于铁壳或铜壳,刀口做整体式,冲子刀口材料用SKD11/SKH9/ASP23HRC62,脱板刀口入子,及夹板入子浮升块用SKD11;成形冲子入子均用SKD11/SKH9/ASP23。

6.4.作图规范6.4.1.颜色:除虚线.中心线等特殊线为便在打印时以区别其粗细外,其余线均以随图层决定颜色,标注线之文字与指引线用绿颜色.当正式出图时,除标注.虚线.中心线等特殊线外,其余全部随图层色,图档设变时,将设变部位用其它颜色区分开来.6.4.2.图层:6.4.3.标注模板之销孔,导柱孔,入子框口,以3位小数标示磨床加工之尺寸,以3位小数标表铣床加工,落料孔,脱背板过孔,挂台,让位,其它非重要尺寸,以1位小数标示。

连接器、线缆选型及其组件设计要求规范

wordQ/ZX xxxxxxxxxxxxxxxx某某企业标准(工艺技术标准)Q/ZX - 2001连接器、线缆选型与其组件设计规X2001- - 发布 2001- - 实施xxxxxxxxxxxxxxx某某发布Q/SZX 2001 - 01目次前言1 X围12 引用标准13 定义14 连接器的选型24.1 连接器的分类24.2 欧式连接器选型224.2.2 欧式连接器选型74.3 2MM连接器选型74.3.1 2MM连接器特性74.3.2 2MM连接器选型144.4 RF连接器选型144.5 D-SUB连接器的选型154.6 扁平电缆连接器的选型164.7 IC插座的选型174.8 圆形连接器选型174.9 各种接线端子、电源连接器选型185 电缆选型185.1 电线选型185.2 通信电缆的选型185.3 RF电缆的选型186 电缆组件的设计197 验证19Q/SZX 2001 - 01前言本标准主要依据电连接器、电缆与RF电缆组件有关标准。

本标准由xxxxxxxxxxxxxxx某某CDMA事业部工艺结构部提出并归口。

本标准起草部门:CDMA工艺结构部工艺室。

本标准主要起草人:xxxxx。

本标准于2001年12 月首次发布。

xxxxxxxxxxxxxxxxxxxxx 某某企业标准 (工艺技术标准)1 X 围本标准适用于CDMA 通讯设备所用连接器、线缆选型与其组件设计。

2 引用标准如下标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用如下标准最新版本的可能性。

GB/T 17738.1-1999 射频同轴电缆组件 第一部份:总规X 一般要求和试验方法 G 142A —94 机柜用外壳定位小型矩形电连接器总规XIEC 1076-4-101:1995 CONNECTOR WITH ASSESSED QUALITY ,FOR USE IN d.c.LOW-FREQUENCY ANALOGUE AND IN DIGITAL HIGH SPEED DATA APPLICATIONS PART 4 Printed Board ConnectorsIEC 60603-1:1991 印制板用频率低于3MHz 的连接器 第一局部:总规X — 一般要求和编制有质量评定要求的详细规X 的导如此IEC 61169-1:1992-08 射频连接器总规X — 一般要求和试验方法 3 定义本标准采用如下定义: 电缆组件具有规定性能作为单个元件来使用的线缆和连接器的组合件。

连接器产品设计规范

连接器产品设计规范一、SMT表面焊接技术设计建议规范⑴、SMT TYPE的连接器, 其所有零件脚与胶芯基准面相对位置度须≦0.15 mm。

⑵、SMT TYPE的连接器, 其所有零件脚最差位置度须与胶芯基准面等高度(= 0)。

⑶、SMT TYPE的连接器, 其所有零件脚最佳设计值应低于胶芯基准面0.05 mm。

⑷、SMT TYPE的连接器, 其所有零件脚最佳设计角度为90°。

⑸、SMT TYPE的连接器, 其所有零件脚次佳设计角度为向下倾斜约0°~2°(90°~92°)与PC Board 至少应有三分之一以上之接触。

⑹、SMT TYPE的连接器, 其所有零件脚最差设计角度为向上倾斜角度<90°, 此设计角度会造成焊锡性不良。

⑺、SMT TYPE的连接位置度方向表示,以胶芯基面为零, 向上为正(+)向下为负(-)。

⑻、SMT端子在模、治具加工段须注意端子毛边方向,毛边不可在端子与PCB接触面。

二、SMT TYPE 连接器端子脚与PC板垫接触范围建议规范⑴、PAD的大小主要是受端子脚的Pitch与长`宽而影响。

⑵、Pitch愈大,相对的端子宽度与PAD宽度亦可加大。

b= a + 0.10 mm min. a = 端子脚宽度 c = 端子脚长度d= c + 0.40 mm min. b = PAD宽度 d = PAD 长度下列为建议之SMT TYPE 连接器端子脚与PC Board PAD接触范围单位 : mmPitch 0.50 mm 0.80 mm 1.0 mm 1.27 mm 2.0 mm 2.54 mma 0.20 0.25 0.40 0.40 0.60 0.60b 0.30 0.50 0.60 0.80 1.0 1.20c c c c c c cd c + 0.40 c + 0.40 c + 0.40 c + 0.40c +0.40c + 0.40e 0.20 0.30 0.40 0.47 1.0 1.34a=端子脚宽度;b=PAD宽度;c=端子脚长度(端子脚长度依各类产品而定);d = PAD 长度;e=PAD与PAD间之距离三、平整度设计建议规范(1)、SMT TYPE的连接器, 其所有零件脚的相对高低位置视为平整度,一般要求为0.10mmMax.(2)、平整度表示方式有下图所列几种方式;对SMT产品标准标示:①、端子间平整度②、端子与胶芯基准面位置度。

LCM设计规范

1.目的使模块设计处于受控状态,确保产品满足客户的使用需求及生产工艺要求,减少设计错误。

2.职责模块设计、开发工作由设计部负责。

3.模块设计过程3.1.模块总装图确定<1>. 客户提供总装图时,根据客户总装图要求,结合实际生产工艺水平,对总装图进行审核。

无问题则对总装图确认,作为整个模块的设计基准。

有问题的则需同客户沟通,直至将图纸确定为止。

<2>. 客户只提供样品草图等设计要求时,应根据客户的要求,结合模块生产的工艺要求,设计模块总装图,并送客户审批。

审批后的总装图作为模块设计的基准。

<3>. 总装图设计要求a.总装图必须满足客户的各项要求。

b.总装图必须准确表达清楚各零件的装配位置,装配关系。

c.总装图必须标注清楚模块的外形尺寸,配合尺寸及公差。

d.总装图必须标明模块的驱动接口,逻辑分布表。

e.总装图必须标明模块的驱动电压、显示方式、温度范围。

3.2.零部件的设计要求<1>. 零部件的图纸必须将以下内容表达清楚。

a.视图要清晰、明确,能准确完整地表达出该零件的形状、构造。

b.标注尺寸要符合规范,尽量避免有交叉线,公差要求合理、明确。

c.工艺参数、技术要求明确标明必须要检验的项目。

d.图号、版本号等标识要清楚<2>. 模块产品由多个部件组装而成,相互间的工装配合关系要求十分严密。

因此,设计各零件时要以模块总装图为基准,综合考虑各零件的工装尺寸,使整个设计有机统一。

a.扣板同LCD的工装配合要注意:除特殊要求外,LCD的外形尺寸比扣板的内框尺寸每边小6-8mil.LCD 装入扣板内后,LCD的视窗同扣板的视窗要对中。

扣板的视窗面积比LCD视窗面积要求每边小6mil以上。

确保LCD显示图形在扣板视窗之内。

b.扣板同PCB的工装配合要求要注意:PCB板上设计的扣板脚装配孔要与扣板脚一一对应。

除客户特殊要求外,PCB与扣板必须有定位孔和定位销。

PCB设计规范

一、目的规范产品设计,更有利于整个制造过程,减少制程中不良的发生率,降低制造工艺难度。

二、范围本标准适用于本公司各部门PCB设计。

一、外尺寸根据公司现有设备,在设计时,应考虑基板的设计尺寸(如有客户指定超出此尺寸的PCB,需考虑该板的外发制造)根据公司设备情况.模板时应避免将PCB窄边作为制造用板边.或在窄边布置工艺板边.注:②.自动插件部品脚距离制造板边<5 mm(图中②)③.手动插件、自动插件部品表面任意部分距离制造板边尺寸<2.00mm;(图中③)⑤.<1.00mm空电路线距离制造板边尺寸<3.00mm(图中⑤)⑥.定位孔中心距离制造板边>7.00mm或定位孔边缘距离制造板边距离>8.50(图中⑥)④.手动插件的背面焊盘距离制造板边<1.00mm;(图中④)PCB设计参考标准1、公司当前设备可制造最大PCB外尺寸为330.00*250.00mm;但最小整板不得低于64.00mm.2、当有以下情况之一,需要增加工艺板边:①.SMD贴装部品焊盘距离制造板边尺寸<5.00mm;(图中①)外形尺寸无工艺板边布板时需要特别注意禁止布置SMD元件区域,不得安放任何SMD元件.释义:工艺板边——工艺边其实就是为了辅助生产插件走板、焊接过波峰在PCB板两边或者四边增加的部分,主要为了辅助生产,不属于PCB板的一部分,生产完成需去除。

制造板边——是指在完全没有工艺板边的情况下PCB四周的边缘部分,常常被视作板边在制造过程中使用。

二、定位标示释义:定位孔——用于制造过程中安装夹具或机械定位的通孔。

定位开孔与安装孔可通用.螺丝孔——产品组装时用于固定或安装产品的通孔。

因受力较大。

在设计时需要做加强其机械应力.1.定位孔的设计根据制造工艺来定,公司现行使用定位孔的工艺段分别为:自动插件印刷ICT FCT高压测试公司现行AI采用弹簧爪片对PCB进行定位作业,故对PCB定位孔有一定的技术要求.①.爪片的可定位尺寸在3.00-6.00mm.最佳生产状态为3.00mm(中心距离板边5.00mm)②.定位孔大小定∅4.00mm,允许误差为+0.05③.所有定位孔或螺丝孔周围5*5mm范围内,禁止布置SMD元件.以避免基板加工或螺丝紧定时产生外力导致部品损坏.(定位孔设计在工艺板边时,则无需考虑此问题)2、MARK点的设置.焊盘外径D一般不小于(d+1.5)mm,其中d为孔径,对于一些密度比较大的元件的焊盘最小直径可取(d+1.2)①MARK点为1*1mm露铜圆形,可以选用镀锡,在周围再围绕∮3.00mm圆环,以增强与隔绝外围线路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小數標示

磨床加工

之尺寸,以

3位小數標

銑床加工

落料孔

背脫板過 掛台

以1位小數標示

讓位

其它非重

要尺寸 模板之坐標標注以左下角為坐標原點,模座以此點為原

點,除背脫板外其余各板疊加原點相同

打

印:

內容

線寬

標注線

0.1

標注文字

說明文字

虛線.中心

線

示意線

0.15

剖面線

圖框

模板.零件

0.25

備注

字高1.5 字高2.5

人員 誤 鑽, 一般 用打 孔機 打出 穿線 孔。

20 零件 圖是 否表 達正 確, 完 整, 零件 尺寸 標注 時, 各個 視圖 原點 是否 在同 一點 上, 這樣 便於 看圖 和

校對 尺寸 對於 零件 圖上 重要 尺寸 包括 角度 要用 三位 小數 表 示, 非重 要尺 寸用 一位 小數 表 示,

四 : 作 圖 規 范

顏 色:

除虛線.中心線等特殊線為便在打印時以區別其粗細外,其余線均以隨圖層決定顏色,標注線 之文字與指引線分用兩種顏色.當正式出圖時,除標注.虛線.中心線等特殊線外,其余全部為 白色,圖檔設變時,將設變部位用其它顏色區分開來.

圖 層:

層名

0層

LD層

內容 展開圖 料帶圖

說明 原始產品圖.展 開排樣圖,以較 暗顏色表示 模擬沖壓時之 料帶壯態,以較 暗顏色表示

a/y a+1/y

a+2/y

每工站至少 工站後面的 圖紙編號隻 需在前張圖 號後依次加

-1,-2,-3…

表示.如

SE376-

02,SE376-

19

02-1,

20 零件圖

-b

a+b/y

21 標件圖

-STAN

y/y

檔名前加模具編號,如SE400-L01A,共用模用B表示,則在第一套完整圖號後加互換產品之展開圖.料

全部採用子彈頭形。22.5為直邊部分,吊耳為4.0

鎖壓板,導料 板用 鎖背脫板用 各模板之間 連結,等高 套螺絲 料帶寬度(W) 小於40 料帶寬度(W) 大於40

*2 端子類 刀口用兩 段式 (8+17),上 8.0用WC, 下用 SKD11,沖 子用WC,刀

落屑對 於特別小 的沖子,刀 口可直線 位0.0斜 0.2度落屑 *3 脫板入 子吊耳均 統*4一入為子4.大0 小*5不零得件小之 間*6滑敲動擊要孔 模*7座對統於一鐵 殼或浮銅升殼塊, 用SKD11;

成 形, 前後 折彎 點偏 離一 個材 料厚 度, 後一 步要 加脫 料裝 置; 撕口 成形 一般 先

要壓 料, 再撕 口成 形, 且要 做頂 料裝 置, 否則 材料 會卡 在裡 面 13 有無 考慮 避位 即其 對工 位造 成的 影 響? 為了 加快 組模 進 度, 要避 位的 地方 一定 要畫 出 來: 一般

一 般做 3.0; 刀口 S>=3 .0,一 般做 4.0 6工 站先 後順 序是 否安 排合 理, 非穩 定工 步是 否有 改良 余地

7對 非穩 定之 尺寸 有無 調 整? 對於 精密 端子 高低 PIN, 軸向 偏: 建義 一定 要加 調整 8有 無遺 漏工 位? 9入 子大 小是 否合 理, 有無 防 呆? 入子 要求 有一 定的 強 度; 防呆 一般 通過

20 模板 圖在 標注 時, 有高 精度 要求 入子 孔邊 框用 3位 數表 示, 穿線 孔, 落料 孔, 以及 銑床 加工 部

位1 位數 表 示, 銑床 加工 部位 尺寸 必須 標注 清 楚, 線割 孔隻 需標 出穿 線孔 位 置, 其邊 框不 需標

注 穿線 孔一 般畫 Φ 2.0 ,當 邊框 <3*3 時, 穿線 孔一 般不 畫, 其邊 框一 定標 出 來, 防止 銑床 加工

便於 加工 人員 加 工, 節省 時間 (成 形研 磨角 度尺 寸必 須標 明)

六 : 設 計 流 程

新圖設 計流程

接開模通知單 審圖.簽日期 展開.排樣 審查 制總裝圖 制零件圖 制模板圖 整理 審查

GOLD/暫存檔/新 產品圖/*.DWG

GOLD/暫存檔/ 模號

ECN改 圖設計 流程

試模NG

2 內導柱/套 5

LPM20X80/LRB20 X25/LDA16X25/3 5

Φ10*50L 3 固定銷

Φ4*10L

材質 S45C SKD11 SKD11 SKD11 SKD11 SKD11 SKD11 S45C

500長以下模 具用,下柱 上套,套灌 500長以上模 具用,下柱 上套,套灌 300長以內模 具用,套灌 膠,下模座用 M22頂彈簧 300長以上模 具用,套灌 膠,下模座用 M30頂彈簧 各模板之間 定位 導料板 (+0.0) 下模板 (+0.01)

避位 單邊 +0.5 即 可, 精密 避位 0.05 ~0.1

14 落料 是否 順 暢? 落料 框口 要足 夠 大, 不然 會造 成崩 刀口 或斷 沖 子, 根據 實際 經驗 對於 高速 沖床

模具 現規 定: 刀口 墊塊 落料 周邊 比刀 口邊 緣 MIN 矩離 大 0.5 ,下 墊板 大 1.0 ,下 模座 要大 1.5~ 2.0

150(180,200220,25

01)5w0*((1228+0T,-200220 ,250)w*25t*L 150(180,200220 ,320500()3w3*01,23t5*0L,38 0,400)w*50t*(L

序號 名稱

規格

1 外導柱/套 RYG28-130

RYG32-130

LPM16X80/LRB16 X25/LDA16X25/3

帶圖…互換之零件等,編號為SE400B-L01A…SE400B-03等;折彎模用A表示;復制模用N表示,若有多

套,分別用N1,N2,N3...標件圖為最後一張即第y張, <圖號>.<檔名>統一

建 義: 整套 模具 隻能 有一 個總 圖, 建義 用工 站圖 L03A 作總 圖, 採用 圖紙 空 間, 在出 圖 時, 隻需 打開 下模 及刀 口, 導料 板, 料 帶, 和工 站編 號即 可

備注

Φ1.0*50.5

4

導正孔圓 沖

(下模對應 孔大0.1) Φ1.5*50.5

Φ3.0*50.5

Φ

0.98*22.50L

5

Φ 導正銷 1.48*22.50L

Φ

2.96*22.50L

6 頂料銷 Φ3.0,Φ4.Φ4.0

8

銷 Φ4.0,Φ6.0

Φ18*Φ14*

二 : 模 板 規 格

序號 1 2 3 4 5 6 7 8

三 :

名稱 上模座 上墊板 上模板 背脫板 脫料板 下模板 下墊板 下模座

模板寬度標 淮尺寸規格

300(330,350,38 01,5400(01)8w0*,5200t0*,(2L2 0,250)w*12t*L 150(180,200,22 0,250)w*18t*L 100(120,140,16 0,200)w*9t*L1

沖模設計規范

為求達成沖模設計加工準確.通用.快速之目的,特制定此規范,本規范對所有SE系列有效.自制定 之日起到下一規范制定之前,SE系列須依照此規范

一 : 圖 檔

序號 1 2 3 4 5 6 7

名稱 BOM表

BOM表 展開圖 料帶 圖 工站圖 上模座

圖號/檔名

-BOM

-L01A -L02A -L03A -P01A

倒 C角 來控 制裝 入方 向

10 有無 考慮 入子 共用 性? 前後 工步 若相 同, 建義 零件 做成 一樣 11 有無 考慮 入子 的加 工 性? 零件 形狀 盡量 要設 計簡 單, 加工 容 易: 能磨 不 割,

能割 不 PG ,形 狀盡 量簡 單, 縮小 加工 時間

12 折 彎. 撕口 處有 無脫 料裝 置?: 90° 折 彎, 若公 差較 小 (± 1.5 °) 時, 一般 要分 兩部

8 上墊板

-P02A

9

-P02B

10 上模板

-P03A

11

12 背脫板 13 脫料板 14 下模板 15 下墊板 16 下模座 17 導料板

-P03B -S02A -S01A -D03A -D02A -D01A -01

18 零件圖

-02

頁號 1/x x/x 1/y 2/y 3/y 4/y

5/y

6/y

9

等高套

Φ8.5*5.0 Φ14*Φ

8.5*L21

M4*10

10

螺絲 M5*15

M8*55

Φ6.0*Φ

11

兩用梢

3.6*Φ8.0 Φ8.0*Φ

5.0*Φ10.0

*1下模入 子刀口到 邊距離 >3.0;建義 下模入子 比脫板入 子單邊大 1.0導料板 壓0.5,脫

不用避

3.0以下採用斜楔固定 以上採用掛台。一般用 SKH9,端子類用WC

GOLD/未結案/ 模號

交圖

接ECN通知單 審圖.簽日期 展開.排樣 審查 制總裝圖 制零件圖 制模板圖 整理 審查 交圖

GOLD/未結案/ 模號

GOLD/暫存檔/新 產品圖 /ECN/*.DWG

GOLD/暫存檔/模 號ECN

GOLD/未結案/ 模號

文字注解.工站

DIM層

標注 標示

零件結構.工站

LJ層

零件 剖示圖

P01A層

上模座

P02A層 P03A層 S02A層 S01A層 DAO層 D03A層

上墊板 上模板 背脫板 脫料板 導料板 下模板

顏色隨 圖層而 定.可 據需要 隨時變

D02A層

下墊板

D01A層

標

下模座