基于模糊层次分析法的机床故障分析

层次分析法

语法从表面上看是线性排列的符号序列。

间先后顺序说出或写出的形式。

但是语法结构却是有层次性的,层返回次是指句法单位在组合时所反映出来的不同的先后顺序。

表层的线性关系背后暗含着隐性的层次关系。

小的语法单位是大语法单位的组成部分,大的语法单位是由小的语法单位组合而成的,本身又可以成为更大语法单位的组成部分。

语法结构的每个层次一般直接包含比它小的两个语法单位,这两个小的语法单位就是直接成分。

每一个直接成分又可以包含更小的直接成分。

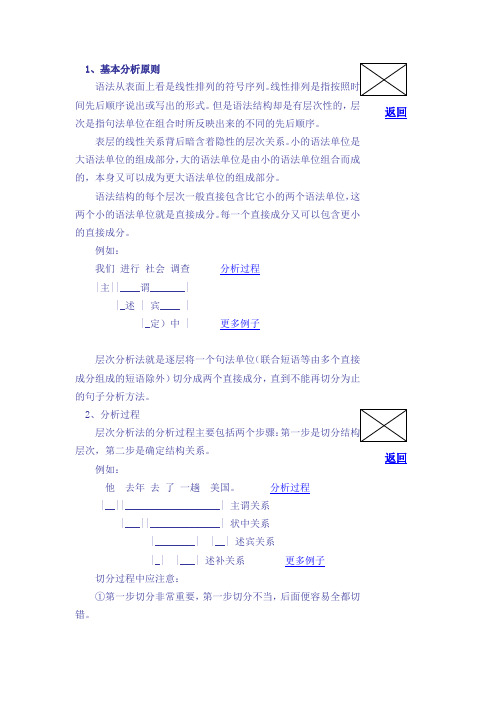

例如:我们进行社会调查分析过程|主||____谓_______||_述 | 宾____ ||_定)中 | 更多例子层次分析法就是逐层将一个句法单位(联合短语等由多个直接成分组成的短语除外)切分成两个直接成分,直到不能再切分为止的句子分析方法。

2、分析过程层次分析法的分析过程主要包括两个步骤:层次,第二步是确定结构关系。

返回例如:他去年去了一趟美国。

分析过程|__||___________________| 主谓关系|___||______________| 状中关系|________| |__| 述宾关系|_| |___| 述补关系更多例子切分过程中应注意:①第一步切分非常重要,第一步切分不当,后面便容易全都切错。

②必须逐层切分,直至分析出每个实词,语素不需要切分。

③为避免切分过程中的遗漏,一般采用从左到右、从上到下、逐块切分的分析步骤。

3、层次分析法的图解表示①切分法返回切分法是最常用的方法,将所要分析的短语或句子作为一个整体,从大到小,逐层切分。

例如:申奥成功有助于中国的改革与开放。

分析过程|_ 主 __| |______ 谓 ________________||主| |谓| |_述_ |______ 宾___________||__ 定_)_ 中_______|| 联 + 合 |②组合法组合法是把所要分析的短语或句子切分到单词,然后从小到大,依次组合起来。

例如:他弟弟在北京念大学分析过程|_定中_| |_介宾_| |_述宾_|| |____状中____||_____主谓______|③树形图树形图是把有关的结构分析用竖线和斜线连接起来,从而显示出句法单位内部的结构关系。

基于多工艺方案的多层次模糊综合评价

“)

+

一+ , () 1

0 r 冬1 i , =12,. , ,=12 . . k , , . . , J , ,. , v-

由厂 可得模糊关系矩阵 R =[l r]

则二 级评价 向量为

() 2

B = X b b b , = , … .Ⅳ ( ) =[ ] i 12 R 2 , 3 将每个 视 为 一个 因素 , 于是 U又 是 一个 基 本 因素集 , 的单 因素评 价矩 阵 为

分 、 工方 法 等方 面分 析 了多工 艺方 案存在 的原 因。 以机 匣类零 件 典 型 工 艺 为例 , 生产 成本 、 加 以 生

产 效 率 、 品质 量 为 评价 基 础 , 产 采用 模 糊层 次 分 析法 ( A P 对 典 型工 艺知 识 库 生成 的 多工 艺方 案 FH )

第3 期

微

处

理

机

No 3 .

MI CR0PROCE S S S 0R

Jn ,0 1 u 2 1

基 于 多 工 艺 方 案 的 多 层 次 模 糊 综 合 评 价

蔡 泽 , 树生 , 张 范海 涛

( 西北 工 业大 学现代 设 计 与集 成制 造技术 教 育部 重点 实验 室 , 西安 7 0 7 ) 10 2 摘 要 : 于 面 向对象 的技 术 角度 开发 的典 型 工 艺 知识 库 系统 , 典 型特 征 和 典 型 工 艺 的划 基 从

CAIZe, ZHANG h —s n FAN i—to Su he g, Ha a

( ot e e o t h i lU i rt,e a o t yo ot p rr D s n t rt N r w s r P l e n a n e i kyL br o C ne oay e a di e ae h t n y e c v sy ar f m n ng d

机械故障诊断及典型案例解析

机械故障诊断及典型案例解析一、导言机械故障是指机械设备在使用过程中出现的各种异常情况,影响设备正常运转。

机械故障诊断是通过观察、检测和分析机械设备的工作状态,找出故障原因并采取相应的修复措施。

本文将介绍机械故障诊断的一些基本方法和典型案例。

二、机械故障诊断方法1. 观察法:通过对机械设备的外部观察,发现异常现象,如磨损、变形、脱落等,从而判断故障原因。

2. 检测法:使用各种检测工具和设备,如红外测温仪、振动测试仪等,对机械设备进行各项参数检测,以发现故障。

3. 分析法:通过对机械设备故障的历史数据进行分析,找出故障的规律和原因。

4. 经验法:基于经验和专业知识,通过对机械设备的工作过程进行观察和分析,判断故障原因。

三、典型案例解析1. 轴承故障:机械设备在运行过程中出现明显的噪音和振动,经过观察和检测发现,轴承出现了磨损和松动,需要更换轴承。

2. 电机故障:电机无法启动或启动后运转不正常,经过检测发现电机绕组出现了短路,需要进行绕组修复或更换电机。

3. 传动故障:机械设备传动带断裂或松动,导致传动不稳定或失效,通过观察和分析发现传动带磨损严重,需要更换传动带。

4. 润滑故障:机械设备在运行过程中出现摩擦增大、温升过高等异常现象,经过检测发现润滑系统故障,需要清洗或更换润滑油。

5. 冷却故障:机械设备在运行过程中温度过高,经过检测发现冷却系统故障,需要清洗或更换冷却器。

6. 阀门故障:机械设备在运行过程中无法控制流量或压力,经过观察和分析发现阀门密封不良,需要进行密封件更换或维修。

7. 传感器故障:机械设备无法正常感知工作状态,经过检测发现传感器损坏,需要更换传感器。

8. 压力故障:机械设备在运行过程中出现压力异常,经过检测发现压力表故障,需要更换压力表或进行校准。

9. 过载故障:机械设备在运行过程中出现过载现象,经过观察和分析发现负荷过大,需要优化工艺或增加设备容量。

10. 控制系统故障:机械设备无法正常控制,经过检测发现控制器故障,需要更换控制器或进行维修。

基于层次分析法的公差成本优化设计

Opt i ma l De s i g n o f To l e r a nc e Co s t Ba s e d o n AHP

Z HANG J u n ,Y ANG Z h o n g c h u n , YU AN F a n g ,C HE N Yi

o f i n d u c t i n g t h e c o e ic f i e n t t o t h e f u n c t i o n o f p r o c e s s i n g c o s t a n d t h e r e l a t i o n s h i p b e t w e e n mu l t i p l e f e a t u r e s r e l a t e d t o p r o d u c t q u li a t y

量损失与尺寸公差 的函数关系 ,建立了制造成本与质量损 失之和 最小 的公 差成本优化 模型 。通过 实例对该模 型进行验证 , 结果表 明该模 型有效可行 。

关键词 :层次分析法 ;加工因素 ;制造成本 ;多元质量损失 函数 ;公差优化

中图分类号 :T H 1 2 2 文献标识码 :A 文章编号 i 1 0 0 1 — 3 8 8 1( 2 0 1 3 )5— 0 6 6— 4

Ab s t r a c t : Ai me d a t p r o c e s s i n g c o s t wa s a f e c t e d b y ma n y f u z z y f a c t o r s d u in r g ma n u f a c t u in r g ,a t o l e r a n c e c o s t o p t i ma l mo d e l w a s

数控机床技术的故障预测与维护优化方法

数控机床技术的故障预测与维护优化方法引言:数控机床在制造业中发挥着重要的作用,但长时间使用可能会导致机床出现故障,进而影响生产效率和产品质量。

因此,开发一种能够预测故障并进行优化维护的方法,对于提高生产效率和降低维修成本具有重要意义。

本文将探讨数控机床技术的故障预测与维护优化方法,以提供有效的解决方案。

1. 故障预测方法1.1 传统统计方法传统统计方法是一种常见的故障预测方法,它通过对历史数据的分析来预测机床故障。

这种方法依赖于数据的稳定性和一致性,通常需要大量的统计样本来进行分析,从而导致其在实践中的局限性。

此外,传统统计方法无法对突发性故障进行准确预测。

1.2 机器学习方法近年来,机器学习方法在故障预测领域取得了显著进展。

机器学习方法可以通过学习大量的历史数据,并建立相应的模型来预测故障。

其中,监督学习方法如支持向量机、神经网络和决策树等,可以通过对已有数据的训练来预测未来故障。

无监督学习方法如聚类算法和关联规则挖掘等,可以对机床数据进行分析,发现隐藏的故障模式。

机器学习方法相比传统统计方法具有更好的预测准确性和适用性,但其建模过程需要大量的数据和计算资源。

2. 维护优化方法2.1 预防性维护预防性维护是一种常用的机床维护方法,其基本原则是在机床出现故障之前,根据实际使用情况进行维护和保养。

预防性维护可以大大减少机床的故障发生率,并提高机床的可靠性和稳定性。

预防性维护方法包括定期检查、润滑和更换零部件等,可以根据机床的工作情况和维护周期来制定。

2.2 状态监测与诊断状态监测与诊断是一种用于监测机床状态的方法,通过分析机床的工作参数和行为模式,识别可能存在的故障。

状态监测与诊断方法可以分为基于传感器数据和基于信号处理的方法。

基于传感器数据的方法使用传感器对机床进行实时监测,记录和分析各种参数,如振动、温度和电流等。

基于信号处理的方法通过对信号的特征提取和分析,来判断机床是否存在故障。

状态监测与诊断方法可以实时监测机床的状态,并提供及时的维护措施,以降低故障发生的风险。

机械故障信号处理与诊断方法研究

兰州交通大学硕士学位论文摘要机械设备故障诊断中,由于机械设备本身结构复杂,加之环境噪声的干扰,导致反映设备运行状态的信息常常被强噪声淹没。

尤其是在机械设备故障早期阶段,提取微弱故障特征更加困难。

此外,故障诊断所需信号主要由布置在结构上的传感器提供,传感器如何布局对故障信号获取及诊断结果至关重要。

本文从振动信号采集和处理的角度出发,针对采集过程中测点优化以及早期微弱故障的诊断两方面展开了研究,前者以泵体测点优化布置为例,后者以轴承故障诊断为例。

主要工作如下:以获取用于故障诊断的最佳信息为目标,实现用有限数量的传感器获得大量信息的同时最大限度的降低冗余信息,采用模糊C均值聚类方法,实现传感器优化布置。

首先,对结构进行模态分析,提取模态振型;其次,根据结构各自由度在重要模态中振型的动力相似性,用模糊C均值聚类对自由度进行分类,从各聚类自由度中筛选出信息较丰富的自由度作为待选测点,基于模态置信准则(modal assurance criterion, MAC)建立目标函数,采用遗传算法进行寻优,实现传感器位置的优化;最后,由模态矩阵奇异值比、Fisher 信息准则、MAC准则三个评价准则构成综合评价指标,对不同的布置结果进行评价。

以某机车泵体为例,仿真结果表明:该方法能在获得大量反映设备运行状态信息的同时有效避免测点聚集,解决了信息冗余问题。

引入改进奇异值分解(singular value decomposition, SVD)及参数优化变分模态分解(variational mode decomposition, VMD)方法,进行早期微弱故障诊断。

首先对原始故障信号进行SVD降噪、微弱故障信号分离,通过包络熵最小、峭度最大原则对其重构矩阵的秩进行优化;其次,对改进SVD降噪后所得信号进行VMD分解,将包络谱幅值峭度和峭度构成新的指标(合成峭度),通过所有本征模态分量(intrinsic mode function, IMF)的合成峭度均值最大原则对VMD的参数进行优化,获得若干IMFs;最后,根据峭度-欧氏距离指标筛选出含故障信息丰富的IMF,求取该IMF的包络谱,将幅值突出处的特征频率与理论值作对比,判断故障类型。

数控机床维修的实例分析

数控机床维修的实例分析摘要:目前,数控机床是当今使用最普遍的机床之一,被广范的应用于各种零部件的加工工作中。

数控机床最先出现在美国,数控加工工艺相对比较简单,随着科学技术的迅猛发展,数控机床经历了多个阶段的发展历程。

数控机床由原来硬件数控发展到软件数控阶段,计算机技术在数控机床中的应用更使数控机床史进入了一个新的阶段。

现在的数控机床是综合多学科,新技术的产物,设备造价高,一次性投入较大,相应的,机床的操作和维修要求也很高。

本文主要对数控机床中出现的故障进行分析,并相应的提出了维修解决方案。

关键词:数控机床机床维修故障分析解决方案中图分类号:tg68 文献标识码:a 文章编号:1672-3791(2012)08(c)-0079-01数控机床是综合了现代计算机技术、自动化控制技术、传感器技术以及测量技术、机械制造技术等领域的最新现代技术设备,使机械加工水平达到一个新的层次上。

针对数控机床维修的重要性来说,主要侧重于电子、机械、液、气及光学的交叉点上。

数控机床维修技术是保障数控机床正常工作的前提,同时,对数控机床的发展和完善也起到了巨大的推动作用。

由此可见,数控机床维修的重要性。

在数控机床使用过程中要遵循正确的操作流程,严肃处理维修方面的问题。

1 数控机床的使用和维修特点数控机床是一种高效、新型的自动化机床,应用前景非常广泛。

与普通机床相比,它在使用和维修方面具有以下几个特点:(1)具有较强的适应性和较好的灵活性:工作过程使用数控加工程序控制,改变数控加工程序就可以针对不同的零件进行加工。

实现了自动化加工,可以满足当前市场的需求,可实现零件种多种类,小批量的生产。

(2)具有高精度及好的稳定性:数控机床程序是预先设定的,人工操作很少,避免了人工操作产生的误差,数控机床具有较好刚度、利用计算机控制精确度较高,对于零件加工质量的稳定有很大帮助。

利用高科技补偿误差和校正错误点,使数控加工精度大大提高。

(3)具有较高生产效率:数控机床工作工序速度都由计算机控制,速度调节范围大,可根据零件的加工工序合理调节速度;进行在线监测,无需停机,节省时间;换刀、更换工作台采用自动化,节约时间;加工的同时可以进行工件装卸,并且一次装夹可实现多面和多工序加工,减少中间工作时间;数控加工工序集中,可减少零件周转时间,整体计算,可以节省大量的时间。

结合FAHP与模糊COPRAS的机床设备优选方法

结合FAHP与模糊COPRAS的机床设备优选方法于海祥【摘要】For the issue that the optimal selection of machine tool equipment, a method combining fuzzy analytic hierarchy process (FAHP) with fuzzy complex proportional assessment (COPRAS) is proposed.Firstly, the main properties of the machine tool performance and candidate machines are determined based on the production requirements and expert knowledge.Then, the fuzzy comparison matrix of each attribute is constructed according to the expert judgment represented by triangular fuzzy number, and the FAHP method is used to obtain the importance weight of each attribute.After that, the fuzzy decision matrix between attributes with alternatives is constructed, and multiplying it with the attribute weight so as to obtain the weighted normalized decision matrix.Finally, the fuzzy COPRAS method is used to analyze the decision matrix to get the utility of each alternative.The results show that the method is feasible and effective in the case of milling machine tool selection.%针对机床设备的最优选择问题,提出一种结合模糊层次分析(FAHP)法与模糊复杂比例评价(COPRAS)法的优选方法.首先,基于生产需求和专家知识确定机床性能的主要属性和候选机床方案.然后,根据以三角模糊数表示的专家判定,构建各属性间的模糊比较矩阵,并利用FAHP方法获得各属性的重要性权重.接着,构建各属性与备选方案之间模糊决策矩阵,并将其与属性权重相乘获得加权归一化决策矩阵.最后,利用模糊COPRAS方法对决策矩阵进行分析,获得各备选方案的效用度,从而选择出最优备选方案.以铣削机床优选为案例进行分析,结果表明该方法具有可行性和有效性.【期刊名称】《湘潭大学自然科学学报》【年(卷),期】2017(039)001【总页数】6页(P103-108)【关键词】机床设备优选;模糊层次分析法;模糊COPRAS;三角模糊数【作者】于海祥【作者单位】天津职业技术师范大学机械学院,天津 300222;天津中德应用技术大学图文信息中心,天津 300350【正文语种】中文【中图分类】TH161在商业全球化背景下,企业需要具有更高的生产力和竞争力.改善和引进新的生产工艺和设备是提高企业生产力的方法之一.在制定新设备采购决策时,需要综合考虑设备在生产效率、精度、灵活性、适应性和响应性等方面的整体性能,以便从大量备选方案中选择最合适的解决方法[1].然而,这是一个非常耗时的过程且实现较为困难.目前,学者提出了一些用于设备采购决策过程的评价方法.例如,[2]提出一种用于机床选择的模糊层次分析(Fuzzy Analytic Hierarchy Process, FAHP)评价方法.利用模糊逻辑来解决专家判断中的不确定性信息,利用FAHP确定评价属性的权重,并获得备选方案在效益/成本方面的综合权重,从而确定备选方案的优劣.[3]描述了一种基于FAHP和逼近理想解排序法(TOPSIS)的综合层次决策方法,用于评估立式数控机床.其通过FAHP计算属性的优先权重,通过模糊TOPSIS得到可选方案的排名.最近,[4]提出了利用模糊复杂比例评价(Complex Proportional Assessment, COPRAS)方法来进行机床的评价和决策,并将其与模糊ELECTRE和模糊VIKOR决策方法进行比较分析,证明了模糊COPRAG的优越性.本文以铣削机床的选择为研究对象,针对传统FAHP中属性对比和专家调查的复杂性,融入了模糊偏好关系,提出了一种改进型FAHP方法,并结合模糊COPRAS构建一种机床评价方法.案例分析表明,提出的方法能够有效地选择出最佳机床备选方案,为企业决策者提供有力依据.层次分析法(AHP)[5]是一种基于成对比较和专家判断来求解决策问题的多准则决策技术.为了解决不确定性决策问题,通常将模糊集理论[6]与AHP相结合,形成一种鲁棒且灵活的复杂决策问题求解方法:FAHP.传统FAHP成对比较矩阵中个属性对比元素[7].由于属性数量的增加,会导致成对比较问题和问卷调查的复杂性成倍增加.为此,本文采用模糊偏好关系[8]来克服这个问题,使属性成对比较的数量从减少到且剩下的元素可以通过模糊偏好关系计算.COPRAS[9]是一种基于灰色决策理论的多准确决策方法.其根据各决策属性的重要度和效用度两方面进行逐步排序、估计,从而从多属性备选决策方案中选择出最佳方案.然而,属性的特征和专家判断可能包含不确定信息.因此,将模糊集与COPRAS相结合形成模糊COPRAS方法[10].在本文中,其用于在给定属性权重下,评价机床备选方案的效用度.本文提出的优选模型基本框架如图1所示.首先,从一些资源,如文献资料、专家判断和众多制造商的产品目录中收集决策过程中所需的数据.然后,根据专家决议得到备选方案和评价属性,以及确定各属性间的对比关系,构建成对比较矩阵作为具有偏好关系的FAHP的输入.接着,通过FAHP计算各属性的重要性权重.最终,将FAHP的输出作为模糊COPRAS的输入,用来确定备选方案的效用度并排名.决策者可以根据最终决策结果来选择最合适的解决方案.若决策结果不满意,则由决策者做出最终决策,并修正FAHP的输入数据.本文优选方法的核心为基于FAHP和模糊COPRAS方法的决策过程,其主要包括三个阶段:(1)决策者收集信息,根据当前制造设备市场确定备选方法和属性.并构建属性的成对比较矩阵.(2)应用具有语言偏好关系的FAHP来计算属性的权重.(3)以专家给出的属性与备选方案关系的决策矩阵为输入,结合属性权重,通过模糊COPRAS来计算各备选方案的效用度.2.1 三角模糊数在复杂评价系统中,知识和经验是由语言术语来表示的.语言术语可以定量表示为各种形式的模糊数,如梯形、三角形或高斯等.其中,三角模糊数(Triangular Fuzzy Number, TFN) [11]是一种处理不确定信息决策问题的有效方法.令为上的一个三角模糊数:隶属度函数满足规则通过与技术人员、运营商、管理人员和行业专家等人员的交流,构建语言变量,如表1所示.2.2 确定备选方案和评价属性首先,根据顾客的需求确定相关部件的生产目标,并确定在工厂制造系统中所需的机床.然后,根据供应商和工厂中现有机床情况创建一个机床数据库,制定多个机床备选方案.接着,确定用于评价机床性能的属性或标准.最后,建立决策过程的层次结构,表明属性和备选方案之间的关系.2.3 基于FAHP计算各属性的权重基于专家判断,建立属性的成对比较模糊矩阵令为一个属性为属性Ai与Aj之间的相对重要性,用TFN进行表示,从而获得成对比较矩阵由于本文在构建成对比较矩阵时融入了模糊偏好关系,所以成对比较矩阵中的属性互为倒数,矩阵中对称元素的值为因此,改进的FAHP中需要计算的元素数量明显小于传统FAHP.利用模糊偏好关系可计算出其他元素.例如,当的值为时,那么,元素的值为其中然后,使用变换函数将成对比较矩阵规范化到区间[0,1],形成一致性模糊成对比较矩阵.那么,属性Ai的模糊平均重要性为:属性Ai的模糊重要性权重为:最后,使用模糊均值法对属性Ai的权重进行去模糊化,获得明确的权重值wAi,2.4 基于模糊COPRAS计算备选方案效用度在上文获得各属性权重wAi的基础上,本文利用模糊COPRAS方法来评估备选方案的效用性.首先,k个专家使用如表2所示的模糊语言变量,给出各属性对备选方案影响的评价.然后,对k个专家的评价进行聚集,从而制定模糊决策矩阵.设定为k个专家给出的属性Ai对候选方案MCj影响的综合三角模糊评价,则决策矩阵表示如下:利用下式将模糊决策矩阵进行去模糊化,并将矩阵数据进行归一化,获得矩阵元素xij:接着,将由AHP方法获得的各属性的权重wi与归一化决策矩阵中元素xij进行相乘形成加权元素从而得到加权的归一化决策矩阵对于每个备选方案,计算其最大优化方向上的属性值的总和Pi(最大优化取值指标)和最小优化方向上的属性值的总和Ri(最小优化取值指标).并计算每个备选方案的优先级权重Qi:最后,确定最优性准则以此获得备选方案的效用度Ni,并以此排序备选方案.本文以一个汽车制造企业的铣削机床选择为背景,根据文献和对制造业专家的访问获得了决策支持模型中的10个属性,分别为:成本A1、电力A2、最大主轴转速A3、最大刀具直径A4、刀具数量A5、切削进给A6、移动速度A7、定位精度A8、机器尺寸A9和工作台面积A10.并从供应商中选择4台机床作为4个备选方案(MC1、MC2、MC3和MC4).各备选方案的评价步骤如下.3.1 计算各属性的权重步骤1:根据多位专家的评价,获得各属性之间的成对比较矩阵,如表3所示,其基于专家判断的模糊语言评价变量表示.其中,(*)表示模糊数(0.5,0.5,0.5).步骤2:根据模糊偏好关系可计算出成对比较矩阵中的剩余元素.在获得完整的成对比较矩阵后,由于其中的一些元素值不在范围内.因此,利用变换函数将矩阵进行归一化.步骤3:使用式(2)和式(3)确定各属性的重要性平均值和权重wAi,使用式(4)将模糊三角权重进行去模糊化,结果如表4所示.3.2 计算备选方案的效用度步骤4:专家使用表2中的模糊语言术语对每个备选方案的属性进行评价,建立决策矩阵D.然后,将其转换成以语言术语的模糊数表示,得到模糊决策矩阵如表5所示.步骤5:使用式(6)对模糊决策矩阵进行去模糊化,结果如表6所示.步骤6:在实现决策矩阵的去模糊化后,根据模糊COPRAS方法将矩阵中元素进行归一化,并根据式(7)将这些归一化值乘以属性的权重,最终得到加权的归一化决策矩阵如表7所示.步骤7:在得到加权归一化决策矩阵后,计算Pi、Ri、Qi和Ni的值,并对备选方案进行排名,结果如表8所示.结果表明,各机床备选方案的效用性排名为:MC1> MC2> MC3= MC4.因此,可以确定MC1为最好的备选方案.根据企业技术人员的反馈和实际操作情况,MC1方案最优,证明了本文方法的可行性和有效性.对于包含不确定信息的机床优选多准确决策问题,本文提出了一种结合FAHP和模糊COPRAS的评价方法.其中,采用模糊语言偏好关系来确定基于专家判断的决策矩阵元素,可以明显地减少专家判断的数量,提高决策效率和准确性.通过一个铣削机床的案例分析表明,本文方法能够准确地选择出最优备选方案.在本文研究中,假定机床的属性相互独立,没有考虑它们之间的相互依赖性.在未来研究工作中,将考虑采用质量功能展开中的质量屋矩阵来表示各属性之间的依赖关系,以此获得更加准确的FAHP成对比较矩阵.【相关文献】[1] 刘世豪, 叶文华, 唐敦兵,等. 基于层次分析法的数控机床性能模糊综合评判[J]. 山东大学学报(工学版), 2010, 40(1): 68-72.[2] AVINASH S, VIPUL J, FELIX T S C. An integrated approach for machine tool selection using fuzzy analytical hierarchy process and grey relational analysis[J]. International Journal of Production Research, 2012, 50(12): 1-11.[3] ZEKI A, RIFAT G Ö. Evaluating machine tool alternatives through modified TOPSIS and alpha-cut based fuzzy ANP[J]. International Journal of Production Economics, 2012, 140(2): 630-636.[4] ZOLFANI S H. Decision making in machine tool selection: An integrated approach with SWARA and COPRAS-G methods[J]. Engineering Economics, 2013, 24(1): 5-17.[5] 李永锋, 朱丽萍. 基于模糊层次分析法的产品可用性评价方法[J]. 机械工程学报, 2012, 48(14): 183-191.[6] 刘细阳, 冯思玲, 陈羡美,等. 基于模糊理论的足底压力分布模式识别[J]. 湘潭大学自然科学学报, 2016, 38(1):93-96.[7] CHEN T, JIN Y, QIU X, et al. A hybrid fuzzy evaluation method for safety assessment of food-waste feed based on entropy and the analytic hierarchy process methods[J]. Expert Systems with Applications, 2014, 41(16): 7328-7337.[8] 刘芳. 基于一致性模糊偏好关系的群体决策理论与方法研究[D].广州:华南理工大学, 2013: 97-102.[9] PODVEZKO V. The comparative analysis of MCDA methods SAW and COPRAS[J]. Engineering Economics, 2011, 22(2):134-146.[10] YAZDANICHAMZINI A. Maintenance strategy selection using AHP and COPRAS under fuzzy environment[J]. International Journal of Strategic Property Management, 2012,16(1):85-104.[11] 刘文生, 吴作启, 崔铁军. 基于三角模糊数的AHP-TOPSIS村庄下开采接续方案优选方法研究[J]. 计算机应用研究, 2016, 33(2): 458-461.。

机床进给系统的多源误差模型分析与研究

机床进给系统的多源误差模型分析与研究摘要:制造业是为国民经济各部门和国防建设提供技术装备的重要基础产业。

精度作为衡量数控机床性能的重要指标,长久以来都是机床研究领域的重中之重。

关键词:进给系统,误差建模,误差辨识,接触刚度,非刚性误差引言:目前,我国机床整机厂及功能部件厂在进给系统精度设计过程中多依赖于经验,缺乏有效的理论指导。

对于机床整体设计能力的提升,对我国机床行业的发展具有重要的现实意义。

1.1 国内外研究现状使用机床加工的零件都会存在加工误差。

各项误差源对加工误差贡献比重如表1.1所示3],其中随着机床精度的提高,几何误差和热误差所占比重较表中比重还要高。

从误差的层次上来对加工误差溯源,可分为机床层误差、系统层误差与部件层误差,如图1.1所示。

1.2.1 单元误差测量进给系统层作为误差传递的中间环节,单元误差的获取是研究误差模型的基础;进给系统单元误差也是误差补偿中的最小单位。

2 数控机床进给系统单元误差检测与辨识技术在笛卡尔坐标系描述的空间中,数控机床的运动可在由6个自由度方向产生的6项几何误差来衡量,其中3个平动自由度和3个转动自由度。

机床进给系统平动轴运动示意可由图2.1所示,机床在沿X坐标轴方向运动时,存在3个线位移误差,即在名义运动方向的直线定位误差6.(x),和垂直于名义运动方向的水平方向直线度误差8,(x)、垂直方向直线度误差8.(x);以及3项绕x、Y、Z轴的转角误差,即滚转误差6(x)、俯仰误差6,(x)、偏摆误差6.(x)。

对于典型的三轴机床来说,共有18项运动几何误差,加上固定几何误差,共21项几何误差。

如表2.1所示,三坐标间存在3项垂直度误差Sxy、Srz、Sxz,它们不随部件的运动而改变。

[]2.1 激光干涉仪测量原理激光干涉仪是利用激光作为长度基准,对数控设备的位置精度、几何精度。

激光发生器是一种特殊的氦氖激光管,产生的激光可被视为正弦波。

测量系统如图2.2所示。

数控故障维修实训总结范文3篇

数控故障维修实训总结范⽂3篇浅谈数控机床故障诊断与维修专业课程建设【摘要】故障诊断始于机械设备故障诊断,主要指制造设备和制造过程的状态监测与故障诊断。

制造设备主要指加⼯机床、夹具、量具和⼑具;制造过程指制造⼯艺过程、⼯艺参数。

机械设备运⾏时的状态监测与故障诊断包含两⽅⾯内容:⼀是对设备的运⾏状态进⾏监测;⼆是在发现异常情况后对设备的故障进⾏分析、诊断。

⽬前,数控机床故障诊断与维修⼈员⾮常缺乏,其待遇也⾮常⾼。

【关键词】数控机床;故障诊断;教学⽅法我国在故障诊断技术⽅⾯起步较晚,1979年才初步接触设备诊断技术,近年来得到迅速发展。

⽬前国内对装备的故障诊断技术,尤其是板级故障诊断技术的研究有了较⼤的进展。

经过⼆⼗多年的研究与发展,我国的故障诊断技术⼰⼴泛应⽤于军⼯、化⼯、⼯业制造等领域,如数控机床、汽车⾏业及发电⼚等。

⼀、数控机床故障诊断与维修⾏业⼈才结构1.蓝领层数控操作⼯:精通机械加⼯和数控加⼯⼯艺知识,熟练掌握数控机床的操作和⼿⼯编程,了解⾃动编程和数控机床的简单维护维修。

其岗位适合中职学校组织培养。

此类⼈员市场需求量⼤,适合作为车间的数控机床操作技⼯。

但由于其知识较单⼀,其⼯资待遇不会太⾼。

2.灰领层(1)数控编程员:掌握数控加⼯⼯艺知识和数控机床的操作,掌握复杂模具的设计和制造专业知识,熟练掌握三维CAD/CAM软件,熟练掌握数控⼿⼯和⾃动编程技术。

其岗位适合⾼职、本科学校组织培养,适合作为⼯⼚设计处和⼯艺处的数控编程员。

此类⼈员需求量⼤,尤其在模具⾏业⾮常受欢迎,待遇也较⾼。

(2)数控机床维护、维修⼈员:掌握数控机床的机械结构和机电联调,掌握数控机床的操作与编程,熟悉各种数控系统的特点、软硬件结构、PLC和参数设置,精通数控机床的机械和电⽓的调试和维修。

其岗位适合⾼职学校组织培养,适合作为⼯⼚设备处⼯程技术⼈员。

⽬前⾮常缺乏,其待遇也较⾼。

3.⾦领层数控通才:具备并精通数控操作技⼯、数控编程员和数控维护、维修⼈员所需掌握的综合知识,并积累了⼤量实践经验,知识⾯很⼴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Microcomputer Applications Vo1.31,No.9,2015 技术交流 微型电脑应用2015年第3l卷第9期 文章编号:1007—757X(2015)09—0072—03 基于模糊层次分析法的机床故障分析

赵凯,李玮瑶 摘要:机床在运行期间出现故障的情况较为复杂,为了准确找到机床的故障原因,在机床工作时最可能出现故障的位置进 行逐步排查,不仅很难找到原因也消耗工作时间。结合机床出现故障的可能情况,采用层次分析法分析机床故障的可能性, 将所有可能的故障因素进行层次化,建立起层次模型,然后根据模糊集理论建立起评价体系,对每一个可能的故障进行具 体的分析,找到最可能出现的故障位置,并对机床进行故障诊断。它为提高机床的工作效率和机床的预测维修提供了一种 新的方法和依据。 关键词:机床;诊断故障;层次分析法;模糊理论 中图分类号:TH162 文献标志码:A

0引言 随着工业进程的自动化程度越来越高,数控机床的应用 越来越广泛,具有加工柔性好,精度高,生产效率高的优点。 但由于技术越来越先进,复杂,对维修人员的素质要求很高, 要求他们具有较深的专业知识和丰富的维修经验,在数控机 床出现故障时能及时排除。这样不仅成本高,也损耗财力与 物力,维修起来极方便。加工机床是工程机械中的常见动力 设备,由于它结构复杂,多工作在条件恶劣的环境,且缺乏 故障检测仪器,频发的故障使得设备的稳定性、可靠性和安 全性很难得到有效保障。目前,通过利用各种传感器,对部 件的主要动态参数信号进行实时监测和分析可以发现故障, 但有些故障现象如零部件磨损、丝杠疲劳断裂等却无法根据 动态信号进行检测,无法通过机床的工作状态进行诊断ll】。 因此,本文运用层次分析法_2J和模糊集理论 1,将机床的故 障因素分层,使难以量化的因素转化为定量分析,克服在评 价中的随机性和主观性,确定最终影响机床故障的因素,为 提高机床的维修性提供真实、有效的科学方法f4]。

1建立模糊层次分析模型 层次分析法(Analytic Hierarchy Process,AHP)是美国 运筹学家 L.Satty教授提出的【5],其基本原理是将分析判断 的问题看作受多种因素影响的大系统,这些相互关联、相互 制约的因素可以按照它们之间的隶属关系排成从高到低的 若干层次,再利用数学方法,对各因素层层排序,最后,对 排序结果进行分析,辅助进行判断决策。 模糊理论(Fuzzy Theory)是由Zadeh于1965提出,它源 于解决真实世界中普遍存在的模糊现象。在实际应用中,由 于系统的复杂性和人们认识系统的精确性是相互对立的,复 杂性越高则人们认识的精确性就越低,而人的判断、偏好有 不确定性和模糊性,因此人的判断性很难用定值体现。模糊 理论探讨人类主观思考过程的定量化处理的方法,对不确定 事件的处理,或者语意上的不确定性都可用模糊理论来处理。 所以将模糊理论引入到故障诊断技术中有着现实的必然性。 1.1机床故障因素的基本分析 数控机床出现故障的因素有很多,首先,要根据机床的 总体布局和机床运行期间的运行情况对机床进行具体的分 析。然而,选取的故障指标既要全面又要突出重点,且每个

指标之间要相互独立。其次,根据选取的指标建立模糊层次 关系模型,根据专家经验和实际情况分析,机床的故障主要 分为NC系统故障、伺服系统故障以及外部设施的故障,每 一个故障又有不同故障现象,将这个故障按一定的层次进行 排序归类,采用层次分析法将建立故障分析模型,如图1所 示: 目标屡

准则层

¨I 1机床故障因素层次模型 在层次评价体系中,机床的出现的故障程度与指标层的 各项因素有着密切的关系[4】,但指标层中的因素在整个机床 过程中出现故障的概率不同,由此,计算其权重来分析各故 障因素的概率程度。但故障因素本身就是一个模糊概念,故 采用模糊集理论评价各指标的出现的程度。通过对机床出现 故障的情况进行全面综合的考虑,保证其结果的客观性。 1.2评价指标权重的确定 1.2.1模糊评价矩阵的构造 根据机床故障的指标,评价每一层中的因素对应上一层 因素影响的程度。首先对每一层的单因素进行模糊评判,假 设从因素U1开始分析,则此因素对评价等级的隶属度为CIn 构成第1个因素的模糊评判向量为C1=(c11,C12…Cln).所 有单因素的模糊评价构成一个总的评价矩阵D,如公式(1):

1…c1 ] D=(d )…=l l

… j

其权重由(1)式的判断矩阵D, M。=nd

Mi

有公式(2)~(4): (2)

作者简介:赵凯(1982.),男,汉族,河南平顶山人,平顶山学院,讲师,硕士,研究方向:向量机、工作流引擎,平顶山,467000 李玮瑶(1982一),女,汉族,河南许昌人,平顶山学院,讲师,硕士,研究方向:数据挖掘,平顶山,467000

・72・

(3) Microcomputer Applications Vo1.31,No.9,2015 技术交流 微型电脑应用2015年第31卷第9期 一 (4)W i ∑

:l 为使评判矩阵D满足一致性条件,。需进行一致性检验, 其检验公式如公式(5)、(6)、(7):

∑d W 一 _ a=( 一n)/(n—1) (6) CR--CI/RI (7) 上述公式中: nx为判断矩阵D的最大特征值;cI为判 断矩阵D的一致性指数;CR为随机一致性比率;R』为判断矩 阵D随机一致性指标。在判断一致性的过程中,如果CR<0.1, 则说明判断矩阵D具有比较满意的一致性,否则,需要对判 断矩阵D重新修改,再进行一致性检验,直 ̄1]CR<0.1为止[ 。

1.2.2综合权重的确定 为了得到各单因素对目标层的综合权重,需将上述公式 (4)、(5)、(6)计算出的各单项权重进行适当的组合,假 设准则层对目标层的相对权重为:W ( ”, ”,… h,另

外指标层对准则层的相对权重为:W ( ’, ,w ),

这样可得到指标层对目标层的综合权重为_61公式(8):

wl =∑w J i:1,2,3,…,n (8)

2模糊理论的综合评价 2.1隶属度矩阵的建立 在模糊集理论中,隶属度矩阵是来描述各因素与模糊评 价集合的关系,在该矩阵中,矩阵里的各个值表示各因素对 应指标的隶属度。在确定隶属度函数时,主要有二元对比排 序法、分段函数表示法、模糊统计法等【 。采用专家评分的 二元对比法的具体操作为:可在准则层中选择设备的劣化程 度这一影响因素,它的4个影响因素可设为U2={ul,u2, u3,u4}随机选取多名有经验的专家,对其4个指标进行两 两分析与评价,根据评价结果,选择影响程度为S 1(非常重 要)的隶属度 J。其中每个专家按照数字进行排序,每个专 家进行2次测试,其结果记录如表3、表4所示:

表3基于专家评分的二元对比法的评价顺序

表4基于专家评分的二元对比法的评价结果

u4 4 9 6 l9 3 由表3和表4可得,隶属度为 =(0.39,0.1 1,0.32,0.19), 同理可推出各因素的隶属度,最后得到隶属度矩阵如公式 (9): R =[ , “,…, ’】 (9) 式中i为准则层因素的个数,m为因素的影响程度。 2.2模糊判断矩阵的构造 针对机床故障评价指标体系,寻找最终层中各个评价指 标对机床故障的评定等级vm(m=l,2,3,4)的隶属关系,建立隶 属度函数,确定隶属度,最终层的每个要素构成1个模糊评判 向量:R={r(i)11,r(i)12,r(i)13,r(i)14},例 ̄[1r(i)jm代表准则层指 标i中下属的质量影响因j(j=1…2,5)对于质量等级为vm的隶 属度值。所有单要素的模糊评价向量构成准则层每个要素的 模糊评价矩阵为公式(10):

R= l I 1 r4I

(10)

2.3综合评价结果 由上述公式(4)与(8)得到的各因素的权重与隶属度 矩阵(9)相结合得出各层次的评价结果与最终的评价结果 【9】’即公式(11)、(12): B=WxR={bl,b2,…,b } (1ij F=B x S (12) 其中r为最终的影响程度。

3实例分析 以数控机床为例,分析机床的的因素,采用公式(1) 构造评判矩阵并进行一级评价。以准则层的3个因素为例, 由公式(2)、(3)、(4)可得到单层的权重,如表5所示: 表5判断矩阵及其权重

・73・ 得到各单因素的权重后,为了保证此评判矩阵的可靠性 需对其进行一致性检验,有公式(5)、(6)、(7)得: =3.0147,CR=O.0127<0.1满足一致性要求。故所求的3个因 素权重为:w=(wl,w2,w3)=(0.5743,0.3161,0.1096)。同理, 指标层因素对准则层的权重为: W4= (0.1799,0.1331,0.1431,0.1182,0.1013,0.0650,0.0852,0.0646,0

.0303,0.0294,0.0288,0.0210)。 在机床的故障分析中,在准则层的3个因素指标分别为: NC故障系统、伺服系统、外部故障。根据基于专家评分的 二元对比排序法确定其隶属矩阵,有公式(9)可得到准则 层的隶属矩阵为公式(12): i 0.38 0.27 0.22 0.13 f R =l 0.28 0.13 0.40 0.19 l “一 l 0.30 0.27 0.29 0.14 l 根据所计算指标层各个因素的权重值与隶属度,根据公 式(10)可得公式(13):