煤化工节水方面

新疆新建的煤化工废水处理及回用项目汇总

新疆新建的煤化工废水处理及回用项目汇总新疆是中国的煤炭能源基地,煤化工产业在该地区得到了迅速发展。

然而,煤化工产业的废水排放给环境造成了严重的污染问题。

为了解决这个问题,新疆各地相继新建了许多煤化工废水处理及回用项目。

下面将对新疆新建的一些典型煤化工废水处理及回用项目进行汇总。

首先,新疆乌鲁木齐市建设了一座煤化工废水处理及回用项目。

该项目采用了一体化的生物法、物化法和膜法处理技术,能够将废水中的COD、氨氮等有机物和营养物质去除。

处理后的废水可以回用于煤化工生产中的锅炉供水和冷却水,并满足相关的水质标准要求。

该项目的建设为减少废水的排放和节约水资源做出了重要贡献。

其次,新疆哈密市也新建了一座煤化工废水处理及回用项目。

该项目采用了先进的生物处理技术和高效的膜分离技术,能够将废水中的COD、氨氮等有机物和营养物质去除。

处理后的废水可用于煤化工生产中的再生水和绿化灌溉等用途,并满足相关的水质标准要求。

该项目的建设不仅解决了废水排放的问题,还有效地提高了水资源的利用率。

此外,新疆库尔勒市也新建了一座煤化工废水处理及回用项目。

该项目采用了先进的生物膜工艺和高效的膜分离技术,能够将废水中的COD、氨氮等有机物和营养物质去除。

处理后的废水可回用于煤化工生产中的冷却循环水和锅炉补给水,并满足相关的水质标准要求。

该项目的建设为保护环境和节约水资源做出了积极的贡献。

总之,新疆新建的煤化工废水处理及回用项目在解决煤化工产业废水排放问题、提高水资源利用率等方面发挥了重要作用。

这些项目采用了先进的处理技术和环保设备,能够高效地去除废水中的有机物和营养物质,处理后的废水符合相关的水质标准要求,并可回用于煤化工生产中的各个环节。

这些项目的建设为新疆地区的可持续发展和环境保护做出了重要的贡献。

ú

陕西东陈煤化工 园区工业新鲜水 经常用 2 . 1 供水水源情况

水量为 2 6 7 7 m 3 / h , 生活用水 量为 1 3 5 m 3 / t l , 工业

二期抽 黄工程在太里 湾取水枢纽 上游约

生产按年运行 7 2 0 0 h 计算 , 全年工业用水量为 6 1 k m处设有龙 门水文站 。龙 门站控制流域面

求 ,以水资源 的可持 续开发利用支 撑社会经 济的持续健康发展 ,为取水许可 审批提供科

学 依据 。水资源论证 工作的核心是 根据项 目

1 6 0 1 . 3 4万 m 。

2 . 2取水水源可供水量分析

东 雷 二 期 抽 黄 工 程是 以 黄 河 为水 源 , 没计

2取水 水源 论证

的分 析 与论 证 。

关键词 东 雷二期抽 黄; 可供水量; 水资源论证; 取水 ; 用水合理性 ; 退水

中 图分 类 号 : T V 2 3 1 . 4 文献 标 识 码 : A

2 1 8 m 3 / h, 生活用水量为 5 m3 / h , 工业 全年用水 断面最枯 年份平均来水 流量为 9 水 资源论证 的 目的是 为 了加强水 资源宏 2 9 5 m3 / s , 完全

6水资 源保 护措 施

浓度 / m g ] L

1 3 0 . 9 6 5 . 5 7 8 . 6 工业园区所 在的洛河下游 区域水质较差 ,

主要污染因子

C O D B OD 5 N HJ {

全年基本为 v类 以下 水质 ,除泥沙等物 理性

状外 , 主要污染参数有来 自上游县区的生活污 水和部分工业 企业的生产污废 水 、 根据 《 陕西 省水功能区划》 ,洛河在状头 一 人渭 口河段 的 水质 目 标 为Ⅲ类 。因此 , 为实现水资源的有效 保护和可 持续利用 ,支撑 区域经济 可持续发

煤化工废水处理现状及改进技术研究

煤化工废水处理现状及改进技术研究摘要;在新形势下煤炭企业要求不断提升环保管理水平,以低碳理念推进煤炭企业的转型升级,不断推进企业高质量发展。

煤化工废水是煤炭企业环保的主要管理对象,但是废水治理难度比较大。

所以要求加强煤化工废有着一定的必要性,本文则论述了煤化工废水类型和特点、现状以及如何做好改进施工。

关键词:煤化工;废水;施工技术引言由于我国对工业生产越发重视,因此,各种煤化工企业的发展速度不断加快。

煤化工企业在生产和运营的过程中会产生许多污水,若不能对污水进行有效的处理,任由其排放到自然环境之中,就会对环境造成严重的污染。

由于污水中包含许多有毒有害物质,还会对人的身心健康造成危害。

因此,要加强对污水处理技术的研究,提高处理的效率和质量。

大部分煤化工厂面临着污水处理成本高、处理效果不尽人意等问题。

为了改变这一情况,就要积极引进先进的环保技术。

1、煤化工废水类型及特点以煤炭为原料对其进行化学加工,使煤炭转变成不同样态的燃料和化学品。

煤化工废水主要是有机废水、含盐废水。

有机废水与含盐废水的最大区别是二者的含盐浓度不同,含盐废水中盐的浓度要远高于有机废水。

含盐废水是煤化工生产中形成的,如洗涤用水、回用系统的高浓度水、循环水、脱盐系统排水、生化处理后的废水。

有机废水的来源包括气化废水、装置废水、日常生活污水、冲刷用水。

2、煤化工废水的现状煤化工废水对于环境所产生的负面影响是比较严重的,其中的焦油、酚、硫化物等物质进入水体之后,对水资源会产生严重的负面影响,鱼类也难以在这一环境下生存。

煤化工废水中的酚类化合物是高毒类物质,严重影响生物个体、农作物和水生植物和动物,酚进入到生物个体之后,会使得细胞失去活性,笔者进行研究和调查之后发现,美国环境保护署将酚列为主要高毒性有机污染物质。

当酚在水中的含量超过3000mg/L时,有机生物难以生存,生化处理无法进行。

最后,煤化工废水对于人类来说也会产生比较大的危害,这也是我国对煤化工废水规定酚、氨的排放设定标准的主要原因之一。

现代煤化工含盐废水处理

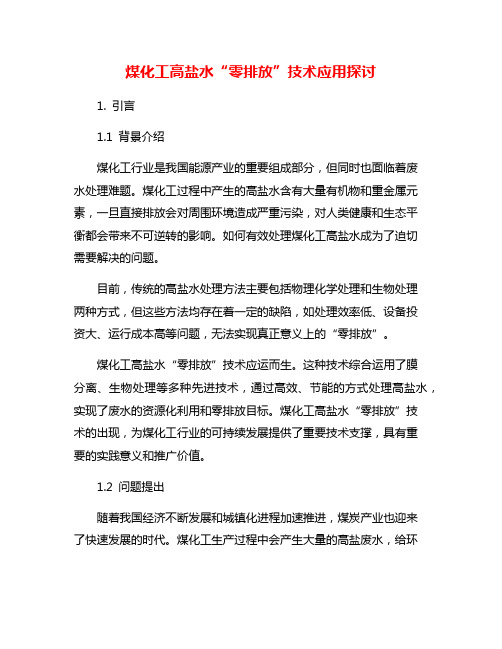

现代煤化工含盐废水处理1现代煤化工项目含盐废水来源及特性煤化工含盐废水盐类物质主要来自生产及生活原水、原料煤、生产工艺过程生成水和水处理过程添加的药剂(酸碱中和、絮凝、阻垢、杀菌剂等)。

在生产环节中,主要来源于生产过程中煤气洗涤废水、循环水系统排水、除盐水系统排水、回用系统浓水等有时也包括生化处理后的出水,其特点是成分复杂、含盐量高、有机物含量高。

气化废水中含盐量与煤中离子的溶解特性、气化废水排放量以及循环次数有关一,一般在1000〜6000mg/L。

生化处理出水总溶解固体(TDS)为1000〜6000mg/L,循环排污水TDS为1800〜4000mg/L,化学水站排水TDS为2500〜3500mg/L,除盐水站排水TDS为5000〜20000mg/L。

煤化工废水中盐分来源见表1,国内某煤制烯烃项目的含盐废水指标见表2。

表1煤化工废水中盐分来源T H hie 1 Salt source uf CM I chemical was to vt a ter废水产生位置盆分来源污染特性气化废水气化炉原料煤成分复杂、毒性大低温甲醇洗废水低温甲醇洗单元药剂加入特征污染物为CM利用醉T:艺冷隰泄废水冷却装置助备腐蚀、1,艺泄漏铁含量较高透平冷身液废水冷却装置设备腐饨铁含量较高TDS和固体波循环排污次循环水场药剂加入悬浮物浓度(旅}含量高净循环排污水循环水场原水、药制加入vm含Id 较高脱航污水烟气脱硫装置燃料煤,药剂带入浊度、硬度和TDS含显高煤制膈及(MTO)污水MTC)工艺催化剂带入化学需氧量(cc)l>) :ft]SS 浓度较高费托合成河水费托合成单元催化剂带入COD含fi非常高,腐蚀性强煤制油高浓度污水煤液化.加氢精制、加氢裂化及硫磺回收等装置催化剂帚入COD浓度高.总酰高生活废水及分析化验废水生活设施及化验室原水、药剂加入污染物浓度适中.可生化性好,含捻量低铜炉定库排废水锅炉原水、药剂加入TDE含量较.岗地坪即洗水,初期雨水地坪冲洗水用水「艺泄漏有机物含量不高,笨较高*『国废碱液■端煌分离装置药剂加入有机物禽量高宜接燥制油催化剂污水制备催化剂过程产生催化剂带入COD和硫酸钱含地高渣池废水酒池煤渣析出SS及币[金属离子含量高表2国内某煤制烯烧顼目含盐废水水质指标Table 2 Water quality index nf wastewater in coal to ultfbgproject in China废水TD-含量族族*L1)气化废杷 2 570生化出水 1 92K循环排污水 2 047化学水站反涛透[R⑴陈水 2 4配化学水站再生废液 2 3002煤化工含盐废水处理技术2.1低浓度含盐废水处理技术煤化工项目运行中生化处理出水、循环水系统清净含盐废水、化学水处理站清净含盐废水、生产装置区锅炉清净含盐废水等中低浓度含盐废水,普遍采用“双膜法”处理,根据水质情况在膜装置前端设置化学软化澄清、多介质过滤等预处理设施,保证膜装置的稳定运行。

煤化工高盐水“零排放”技术应用探讨

煤化工高盐水“零排放”技术应用探讨1. 引言1.1 背景介绍煤化工行业是我国能源产业的重要组成部分,但同时也面临着废水处理难题。

煤化工过程中产生的高盐水含有大量有机物和重金属元素,一旦直接排放会对周围环境造成严重污染,对人类健康和生态平衡都会带来不可逆转的影响。

如何有效处理煤化工高盐水成为了迫切需要解决的问题。

目前,传统的高盐水处理方法主要包括物理化学处理和生物处理两种方式,但这些方法均存在着一定的缺陷,如处理效率低、设备投资大、运行成本高等问题,无法实现真正意义上的“零排放”。

煤化工高盐水“零排放”技术应运而生。

这种技术综合运用了膜分离、生物处理等多种先进技术,通过高效、节能的方式处理高盐水,实现了废水的资源化利用和零排放目标。

煤化工高盐水“零排放”技术的出现,为煤化工行业的可持续发展提供了重要技术支撑,具有重要的实践意义和推广价值。

1.2 问题提出随着我国经济不断发展和城镇化进程加速推进,煤炭产业也迎来了快速发展的时代。

煤化工生产过程中会产生大量的高盐废水,给环境和资源造成了严重的污染和浪费。

当前,煤化工高盐水处理技术仍然存在着一些问题和挑战:传统的物理化学处理方法往往难以完全达到“零排放”的要求,处理过程中会产生二次污染和能耗较高的问题。

高盐水处理过程中常常会伴随着高成本和技术难度大的困难,限制了技术的应用和推广。

高盐水处理技术在资源化利用方面还存在着一定的局限性,如何更有效地利用高盐水资源也是亟待解决的问题。

煤化工高盐水“零排放”技术的应用仍面临诸多挑战和问题,需要进一步探讨和研究。

有效解决这些问题将对煤化工产业可持续发展和环境保护具有重要意义。

1.3 技术意义煤化工高盐水处理技术的研究和应用具有重要的技术意义。

煤化工产生的高盐水如果直接排放到环境中,会对周围的水质和生态环境造成污染,对人们的健康产生不良影响。

研究高盐水“零排放”技术,能够有效减少对环境的污染,保护水资源,维护生态平衡。

转变发展方式 推进节能减排努力实现持续健康跨越式发展——山西天脊煤化工集团有限公司

发挥技术

、

人 才和 品牌

一 天 脊 中化 高 平 公 司 4 0 万 吨

合 成 氨6

0

万 吨 尿 素装 置

享 势 优

[ 产业

,

巩 固 在全 国 煤化 工 领 域 的技 术领 先地 位

,

发 挥在全 省化 工 行 业 的旗 舰 作用

。

。

做 大做 强 煤化

,

为 山 西 建 设 国家 新 型 能 源 和 工 业 基地 做 出重 要 贡 献

。

推 动 产 业 结构 优 化 升 级 的 战略 规 划

国家改革开 放 遇

。

、

抓住

中部 崛起 等 重 大 战 略 机

按 照 山 西 省 委 省 政 府提 出 的从 创 新 传

“

统优势产业 与提 高新 兴 产 业 比重 两 个 方面 推进 产 业 结 构优 化 升 级 的要 求 发展 方式

业

”

、

。

在

转变

转 变发展 方式

推 进 节 能减 排

努 力实现 持 续 健 康 跨 越 式 发 展

— —

山西 天 脊煤 化 工 集 团 有 限 公 司

天 脊 集 团 是 山 西 省煤化 工 龙 头企 业

。

也 是全 国煤化工 领域 现 代 化大型 企 业

。

二

、

十 多年 来

.

始 终 坚 持 提 高 自主 创 新 能 力

一 年 产2 0 ) j

"

t , U~ 硝 铵 装 置

、

。

6

亿 元 资金

,

先 后 实施 了 合 成 氨

、

扩 能 改造 工 程

的项 目 一天 脊集 团总经 理 下 俊彦

煤化工的精细化产业发展现状及建议

煤化工的精细化产业发展现状及建议摘要我国以煤为主的能源消费格局短期内难以改变,发展现代煤化工是合理清洁利用丰富的煤炭资源,弥补原油短缺的有效途径。

随着我国现代煤化工产业的快速发展,出现了一系列突出的矛盾和问题亟待解决,如低油价竞争力减弱、环境限制加大、用水矛盾突出等。

基于此,本恩分析了煤化工的精细化产业发展现状,并提出了相应的建议。

关键词煤化工;精细化;现状;建议引言现代煤化工是指以煤炭为原料,通过技术和加工方法生产替代石油化工产品和清洁燃料的行业,主要从煤制石油、煤(甲醇)制烯烃、煤制天然气等领域。

现代煤化工是具有中国特色的化工产业,目前无论规模还是技术都处于世界领先地位。

在我国煤化工行业不断变化的情况下,可以看出精细化是可持续发展的必经之路,进一步使煤化工产品差异化、升级换代,实现更高的附加值。

一、煤化工进行精细化发展的现状(1)煤焦技术目前,在技术快速发展的前提下,煤焦技术的发展也不断成熟和环保。

我国是焦炭大国,每年生产世界50%的焦炭,煤焦技术发展迅速。

在我国,炼焦煤生产技术人才仍然短缺,这降低了我国煤化工企业的发电效率,影响了技术的发展和提高。

(2)煤炭液化技术我国从上世纪的五十年代开始采用煤炭间接液化技术,为了资金和技术的有效整合,许多煤化工企业与国外煤炭企业合作进行间接液化技术的自主研发。

该技术也完成了商业运行,实现了技术的有效管理。

我国煤直接液化技术的开发和应用始于1970年代,该技术的研究相对较晚但发展迅速,成功地将煤液化油转化为液体燃料。

此外,与煤炭相关的液化技术相关行业也取得了较大的发展,在自主研发的基础上,直接开发了煤炭液化专用催化剂等产品。

(3)煤气化技术煤气化技术是煤化工的基础技术,为煤化工的发展提供技术保障和支撑,在煤气化技术快速发展的背景下,该技术向更加环保、高效的方向发展。

在全球商业运行中,有500多台大型气化炉在运行和运行,这些气化炉包括加压磨粉干煤粉和常压固定床、加压空气床水煤浆等。

煤化工高盐水处理技术概述与问题

“水十条”将对保水处理工作将起重要指导作用

“水十条”将对保水处理工作将起重要指导作用

2015 年4 月16 日,国务院正式发布《水污染防治行动计划》,简称水十条。

对此,专业机构亚化咨询认为,煤化工水消耗量大,污水处理非常关键,此次国务院水十条将对煤化工水资源管理和环保水处理工作将起重要指导作用。

据悉,水十条重点提到:2016 年底前,按照水污染防治法律法规要求,全部取缔不符合国家产业政策的小型造纸、制革、印染、染料、炼焦、炼硫、炼砷、炼油、电镀、农药等严重污染水环境的生产项目。

专项整治十大重点行业:造纸、焦化、氮肥、有色金属、印染、农副食品加工、原料药制造、制革、农药、电镀。

集聚区内工业废水必须经预处理达到集中处理要求,方可进入污水集中处理设施。

同时,鼓励钢铁、纺织印染、造纸、石油石化、化工、制革等高耗水企业废水深度处理回用。

在沿海地区电力、化工、石化等行业,推行直接利用海水作为循环冷却等工业用水。

在有条件的城市,加快推进淡化海水作为生活用水补充水源。

到2020 年,电力、钢铁、纺织、造纸、石油石化、化工、食品发酵等高耗水行业达到先进定额标准。

鼓励涉重金属、石油化工、危险化学品运输等高环境风险行业投保环境污染责任保险。

亚化咨询认为,炼焦、氮肥等属于传统煤化工行业,是此次国务院文件提到的污染物排放的重点领域。

在新型煤化工领域,集聚区内工业废水经过预处理,达到集中处理要求,方可进入污水集中处理设施,则指明了大型煤化工园区的水处理发展方向。

按主要污染物类型划分,煤化工废水通常分为有机废水和含盐废水。

煤。

钢铁企业焦化工序用水系统分析及节水代水研究

Secondly, a conducting oil integrated process is proposed to recover the sensible heat of raw gas with high-temperature separate heat pipe, i.e., to recover waste heat of raw gas whose temperature is above 450 ℃ with a heat pipe and to heat conducting oil, providing heat for heat equipment of the chemical process and forming a closed circulate system through heat circulation pump. And the temperature, flow rate and pressure of the whole system are regulated and controlled by the PLC automatic control system. The results show that:(1) tar bond is effectively solved by recovering sensible heat of raw gas above 450 ℃ with the heat pipe. (2) This integrated process not only achieves efficient recovery of waste gas sensible heat, but also reduces the number of new water (steam) consumption and sewage production It is a typical technology of energy saving and water saving (3) take a coke plant of a large steel enterprises an example, steam consumption can be reduced by 730 000 t per year by adopting this integrated process meanwhile the fresh water can be reduced by 730 000 t. In addition, the amount of sewage produced can be reduced by 370 000 t because of Ammonia-free vapor, and annual economic benefit reaches to 90.678 million yuan. Finally, based on the researches on concentration of circulating water system and water reuse in coking process, conclusions are given as follows:(1) Reasonable value concentration of circulating water should be from 4 to 6; when less than 4, enterprises should firstly consider increasing concentration to achieve saving water; but when the concentration is 4 to 6, water reuse technology should be used to further enhance the level of water consumption. Rather than increase concentration blindly. (2) No matter how high the concentration of the system and the hydrological cycle rate, water reuse can achieve the purpose of saving water, but with the increase of concentration, water-saving effect of water reuse will be more effective .Therefore the raise of concentration of system to a reasonable value before water reuse is the best choice. It can achieve simultaneously the maximum of internal water-saving and minimum of external new water added. (3) Water resource efficiency γ as evaluation is more rational and effective than concentration and water cycling rate. (4) take the coking plant an example, using water reuse technology based on the circulation of the water system increased from 1.88 to 5, when recycle ratio is 0.5,new water consumption per tons of coke drops from 1.577m3/t to 0.467m3/t, resulting the annual fresh water consumption by 8.3 million tons. Key words: sensible heat of raw gas; heat pipe technology; heat conducting oil;concentration multiple; gray-water reuse; water resource efficiency

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【技术】大型煤化工项目如何提升节水水平

•

2015年3月5日

一.开式循环冷却水系统节水技术应用前景分

目前国内建设及拟建的大型煤化工项目循环冷却水浓缩倍数普遍在

4~5之间,继续提高难度较大,主要原因如下:

(1)我国煤化工项目主要集中西北地区,除新疆布局的煤化工项目外,大部分集中在黄河沿岸,主要以黄河水或黄河支流作为水源。

从目前项目反馈情况,黄河水水质氯离子含量较高,根据统计通常在80~260mg/L 之间波动,采用常规的净水工艺并不能有效的去除氯离子,这就造成项目新水氯离子含量较高。

由于循环冷却水的水质要求中,采用不锈钢设备氯离子含量要小于700mg/L,采用碳钢设备氯离子含量要小于1000 mg/L,取用黄河水采用常规处理工艺制备的新水补充循环冷却水系统,浓缩倍数很难进一步提高。

(2)循环水浓缩倍数为5时,循环水系统的补水率为1.8%左右,进一步提高浓缩倍数,补水率提升幅度逐步降低,但相应的运行费用则快速

提升,并且由于水质的持续恶化,长时间稳定运行在更高的浓缩倍数在技术及操作上也存在难度。

(3)在目前循环冷却水水质处理技术基础上,为提高整体浓缩倍数,只能通过控制新水水质,即将原水软化脱盐处理后补充循环冷却水系统,但由于开式循环冷却水系统不可避免的需要与空气接触换热,长时间运行后水质同样会恶化,进而导致浓缩倍数的降低。

综合以上分析,煤化工项目循环冷却水系统在以地表水作为水源的供水体系下,4~5倍的浓缩倍数已经是实际能够达到的较高水平,进一步提高浓缩倍数在经济性与实际效果之间将难以达到平衡。

因此,进一步提高冷却系统的节水水平,需要采用空冷等替代技术来完成。

二.空冷技术

1.直接空冷技术应用前景分析

大型直接空冷技术在国内引进较晚,且主要在电厂上应用,在煤化工项目中的应用也处于初期探索阶段。

考虑国内煤化工项目主要布局在西北地区,水资源短缺,温度条件适宜直接空冷技术的推广使用,同时直接空冷技术具有良好的节水、节能效果,在煤化工领域应用前景广阔。

在直接空冷技术的设计及建设过程中,需注意下问题:

a.大风影响

直接空冷系统受不同风向和不同风速影响比较敏感,风速超过3m/s以上时,对空冷系统散热效果就有一定影响;当风速达到6m/s以上时,不同的风向会对空冷系统形成热回流,降低风机效率。

为了最大程度的降低大风的影响,设计中必须对高温时段最大风速频率进行充分研究,并在装置布置时采取措施进行回避。

b.热风再回流

空冷系统运行时,冷空气通过散热器排出的热气上升,呈现羽流状况。

当大风从炉后吹向平台散热器,风速度超出8m/s,羽流状况被破坏而出现热风再回流。

热气上升气流回流后风压低至钢平台以下,这样的热风又被风机吸入,形成热风再循环,甚至最外侧风机出现反向转动。

在工程上主要通过增设挡风墙来克服热风再循环,挡风墙高度需根据实际工况通过设计确定。

c.冬季低温防护

直接空冷系统的防冻是影响其安全运行的一个重要问题,尤其是在北方的一些省份,冬季的最低气温可达零下20~40℃以下,冬季汽轮机低负荷暖机时易造成管束结冰冻裂的情况,设计时应结合所在地温度情况采取必要的防冻措施,如采用蒸汽管线伴热等,来保证装置冬季低温工况下正常运行。

2.间接空冷技术应用前景分析

闭式水膜空冷循环水技术尽管目前在化工系统应用较少,但在煤化工节水减排大趋势及国家对煤化工项目水耗要求下,目前部分筹备建设的煤化工项目在设计中采用了该技术。

由于目前规划及建设的大型煤化工项目体量庞大,在大规模工业化应用中还应注意以下问题:

a.温度的影响

温度对闭式水膜空冷循环水技术应用的影响主要体现在两方面,一是温差不足导致冷却水量加大,二是夏季高温下系统的稳定运行。

通常开式循环冷却水系统设计温差为10度,闭式水膜空冷循环水系统在夏季高温时温差通常为8度左右,此工况下冷却水量需增加

10%~20%,冷却水系统设计上要考虑充分的余量以适应工况的变换。

另外,在设计工作中,通常在环境温度5℃以上时外喷淋系统开放,环境温度较高时,空冷系统发挥的冷却效果有限,介质冷却主要依靠外喷

淋完成,此工况下节水效果有限。

因此,闭式水膜空冷循环水技术在年均温度较高的煤化工项目布点地区的适用性受限。

b.冷却水水质控制

闭式水膜空冷循环水技术冷却水介质(内循环)采用水质较好的软水或脱盐水,在循环过程中由于不与外环境接触,水质基本维持稳定,只需要补充由于跑冒滴漏等泄露的冷却水。

但根据兰花清洁能源有限公司实际运行工况:软水内循环实测pH 8.6,电导率150,浊度较高。

分析其原因,主要是因为内循环水质受频繁加减负荷和开停车影响,水质较差。

闭式循环装置运行对工况变化的适应性不强,尤其是浊度指标的波动大,在技术改进及应用过程需采取措施对内循环流程进行优化。

c.大规模循环水站的操作适应性

由于温控要求及空冷介质扩散条件的限制,目前闭式水膜空冷循环水技术的核心装置—水膜空冷器单台处理能力最大为600m3/h,空冷器数量多,与之对应的风机及喷淋水泵数量也较多,增加了维护及检修的难度;另外,多台空冷器集中布置,易形成局部热岛,影响系统整体冷却效果,同样需要在设计及建设过程对布置方案进行优化。

总之,闭式水膜空冷循环水技术作为新兴的节水技术,在煤化工大发展的背景下,发展前景广阔。

通过不断积累经验,改进工艺技术,未来有望成为大型煤化工项目节水的主要技术之一。

三.闭式冷凝液回收技术应用前景分析

由于目前在建及拟建的大型煤化工项目体量逐步扩大,冷凝液回收系统规模也逐步扩大,且更加复杂,在这种情况下闭式冷凝液回收技术还需要解决装置扩大化及多体系协同等问题,并需要针对煤化工项目工艺特点不断优化完善。

根据实际运行经验,闭式冷凝液回收技术进一步推广应用过程中需注意如下问题:

(1)疏水阀的选用

蒸汽疏水阀能够从蒸汽系统中有效排除冷凝水(同样也能排除空气和不凝性气体),使蒸汽在用汽点尽可能干燥,且经济有效地得到利用,是凝液回收系统中非常重要的组件。

从实际运行看,众多的疏水阀的可靠性不足造成部分疏水阀出现漏汽,而对于密闭系统疏水阀的漏汽难以判断,漏气后造成该部疏水阀后的背压升高,将导致其它工况的疏水阀难以正常工作,从而影响回收装置的正常运行。

因此,在项目的设计和运行过程中,为避免疏水阀因素影响回收效果,可以从以下几方面着手:第一,选型配置正确;第二,进一步提高产品质量;第三,将疏水阀纳入设备管理的范畴,建立维护保养制度,定期检测检查及维护保养,当有问题时可用疏水阀检测仪测试是否堵塞及泄漏并及时处理。

(2)管道配置

冷凝水回收管道经常要进入管廊后再汇入总管,长距离输送的管道还可能会跨越公路或翻越坡地,背压低的冷凝液可能难以进入回收装置。

大型煤化工项目规模大,管线复杂,为了解决上面的问题,应该在车间附件配置凝结水回收器,通过凝结水泵输送至回收装置。

(3)高温工艺凝结液回收

目前工艺凝结液回收中难点主要是高温凝结水的回收。

高温凝结水在收集及输送过程中,特别是在凝结水收集主管道中易引起管道水力条件变化,影响收集效果。

对于工艺装置排放的高温凝结水,建议先通过空冷进行冷却,水温仍达不到输送要求则通过水冷进一步冷却,冷却到合适温度后再通过凝结水泵输送至回收装置。

展望

我国大型煤化工项目的发展经历了曲折的过程,在发展过程中克服了主要工艺技术被国外垄断、主要装置大型化及长期运行经验缺乏、国内外经济形势变化、水资源利用及环境保护压力等一系列严峻的挑战,从无到有,从弱变强,实现了跨越式发展。

随着前期建设的示范装置不断建成投产,不断涌现出设计阶段未考虑到的问题。

通过实际问题的解决,使我国煤化工整体技术水平不断提升,并为煤化工项目的大规模建设积累了宝贵的经验。

对于大型煤化工项目建设中遇到的水资源难题,各行业的专业技术人员群策群力,联合攻关,节水技术不断进步,节水水平不断提高,新工艺、新技术不断涌现,煤化工项目整体水耗不断降低。

尽管目前大型煤化工项目在冷却水节水、废水零排放等新技术的推广应用上尚存在一定的问题,但随着示范装置的逐步稳定运行及工艺技术的不断调整优化,相信上述问题一定能够得到解决。

伴随着煤化工产业的发展,行业节水管理水平也不断提升,从过去对具体工艺及技术的硬性要求逐步发展为目前对项目整体水耗的控制,实际上鼓励煤化工企业根据自身特点选择合理的节水方式,对于促进节水技术的全面进步大有裨益。

总之,煤化工产业作为国家能源安全及产业安全的重要保障,未来发展空间广阔,而煤化工节水技术也会伴随产业的发展不断进步,为煤化工项目保驾护航的同时也将极大的提高我国工业行业整体节水技术水平,促进源节约型、环境友好型社会的建设。

(节选《煤炭加工与综合利用》第6期)。