PIM粉末注射成形概述

粉末冶金

粉末注射成型粉末注射成型是一项新型近净尺寸成型技术,被用于生产较小尺寸及复杂外形与表面的制品,与传统的加工工艺相比,粉末注射成技术成本优势明显。

目前粉末冶金注射成形零件截面尺寸为25~50mm,长度可达150mm,间单重在0.1g~150g间,所以粉末冶金注射成形适于生产批量大,外形复杂,尺寸小的零件。

⏹PIM结合了粉末冶金与塑料注射成型工艺,用来生产金属、陶瓷制品以及难熔金属部件。

该工艺包括以下4道工序:混料、注射成型、脱脂、烧结。

当注射成型技术应用于陶瓷和金属时,称为陶瓷粉末注射成型(Ceramic Injection Molding,简称CIM)和金属粉末注射成型(Metal Injection Molding,简称MIM)。

⏹原理粉末注射成形是将粉末与粘结剂均匀混合使其具有流动性,在注射挤压机上经一定的温度和压力,注入模具内成形。

⏹这种工艺能够制造出形状复杂的坯块,所得到的坯块经溶剂处理或专门脱除粘结剂的热分解炉后,再进行烧结.其制品的致密度可达95%以上,线收缩率可达15%~25%,再根据需要对烧结制品进行精压,少量加工及表面强化处理等工序,最后可得制品。

⏹陶瓷粉末注射成型技术来源于高分子材料的注塑成型,借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

与传统的陶瓷加工工艺相比,陶瓷粉末注射成型技术要简单的多,能制造出各种复杂形状的高精度陶瓷零部件,且易于规模化和自动化生产,已广泛用于航空、军事、汽车、电子、机械以及医疗器械等工业。

⏹CIM基本工艺包括4个步骤:⏹ 1.粘结剂与陶瓷粉末的混炼2. 成型 3.脱脂 4.烧结⏹其中脱脂是陶瓷注射成型技术⏹金属粉末注射成型技术是在传统的注射成型和粉末冶金工艺的基础上发展起来的一种新型的金属注射成形,已广泛用于电子信息,医疗用具,汽车,航空航天等各领域.⏹注射成型工艺,特别适合于大批量生产小型、复杂的高密度金属或金属化合物的制品,扩大了粉末冶金技术的应用范围。

第八讲 注射成型

注射成型的应用

注射成型的应用

注射成型的应用

注射成型的应用

注射成型的应用

注射成型的应用

注射成型的应用

注射成型的特点

适应性强、周期短、生产率高、 适应性强、周期短、生产率高、易于自动化控制 零部件几何形状的自由度高, 零部件几何形状的自由度高,制件各部分密度均 匀、尺寸精度高,适于制造几何形状复杂、精密 尺寸精度高,适于制造几何形状复杂、 及具有特殊要求的小型零件( 及具有特殊要求的小型零件(0.2g-200g) ) 产品质量稳定、性能可靠, 产品质量稳定、性能可靠,制品的相对密度可达 95-98%,可进行渗碳、淬火、回火等处理 - ,可进行渗碳、淬火、

脱脂过程

热脱脂包含两个过程: 热脱脂包含两个过程: 加热使有机添加剂产生一系列的物理化 学变化 有机物从坯体内排出并且扩散到周围

脱脂过程

加热脱脂: 加热脱脂: 速度应缓慢,防止鼓泡或开裂 速度应缓慢, 坯体应埋在粉中加热 非氧化气氛中进行的脱脂结束后应排除坯 体中残余的炭

脱脂过程

溶剂脱脂: 溶剂脱脂: 原理:用溶剂不断渗透到坯体内部, 原理:用溶剂不断渗透到坯体内部,将坯体内 黏结剂中可溶成分溶解出来 特点:只溶解大部分黏结剂, 特点:只溶解大部分黏结剂,留下少部分黏结 剂维持坯体形状,形成多孔网络体系, 剂维持坯体形状,形成多孔网络体系,在以后 的热脱脂中有助于黏结剂的分解与挥发, 的热脱脂中有助于黏结剂的分解与挥发,减少 总的脱脂时间

粉末冶金技术 第八讲

粉末注射成型

什么是注射成型 注射成型的特点和应用 喂料的制备 脱脂过程

什么是注射成型

powder injection molding,PIM , 粉末与粘结剂混合后制成适合于注射成型的喂 料,升温使喂料产生较好的流动性,在一定压 升温使喂料产生较好的流动性, 力下用注射成型机将喂料注射到模具的型腔中 制成毛坯, 制成毛坯,冷却固化的成型体在一定的温度下 进行脱脂,去除毛坯中黏结剂再烧结得到产品。 进行脱脂,去除毛坯中黏结剂再烧结得到产品。

粉末注塑成型(PIM) - 繁

粘合劑使粉末可用來注塑 對粘合劑最重要的要求是:脫脂過程中的 尺寸穩定性、良好的保存特性、不與粉末 材料發生反應、很高的綠件強度、良好的 脫模特性、熱穩定性和在脫脂過程中易於 去除並可完全去除。

粉末性能

粘合劑與粉末顆粒之間的粘附力還應盡可 能高,以便在注塑過程中增高壓力不會使 兩個組份分離,而導致填充的零件不均 勻。 為了獲得良好的注塑成型特性並以低 收縮率獲得均勻的燒結品質,建議採用球 形粉末。

金屬和陶瓷元件的典型公差:

公稱尺寸 mm

<3 3-6 6-15 15-30 30-60 >60

公差 +/- mm

0.05 0.06 0.075 0.15 0.25 +/-0.5% 的公稱尺寸

在嚴格的公差範圍內的高重複性

設備

葉片攪和機 剪輥式擠出機 雙螺杆擠出機 高速混合器 造粒機 研磨機/顎式粉碎機 注塑成型機

在鎖模裝置中的模具中。 模具保持 閉合,同時成型零件硬化。

開模 3 在綠件冷卻後,噴嘴會通過注塑裝

"標準“注塑週期

置的移動從模具位置移開。 鎖模裝

˙ 填充注塑成型機的料斗

置打開,注塑成型機的頂針系統會

˙ 預塑(原料熔化)

自動頂出成型零件。

˙ 將熔化的材料注入模具中並硬化

˙ 開模和零件脫模

零件脫模 4

操作人員控制的邏輯性和選擇性 顯示幕僅顯示實際可用的功能,即機器上 配置且在週期中啟動的功能。 因此大大減 少了可用參數的數量,使編程更易於進 行。

品質保證 綜合性的品質保證功能和可選的圖形評估 可以確保最佳的生產品質。這方面的控制 可以不斷增強,從而集成 AQC 系統。

10

品質保證 通過故障評估、自動確定參考值、可調節 的過程圖形、監視圖形、壓力信號的集成 監視、隨機取樣功能、擴展監視選項來擴 展基本設備。.

粉末注射成形

法国Impac技术公司

2001年获得国际粉末冶金大会设计大奖产品

Fe-7%Ni合金Carrier for Rifle(步枪支座)

Fe-7%Ni合金枪机保险栓

美国Parmatech公司

粉末注射成形枪扳机

粉末注射成形枪管套

国际上普遍认为: 该技术的发展将会导 致零部件成形与加工 技术的一场革命,被 誉为“当今最热门的零 部件成形技术”。

美国将该技术列为 对经济繁荣和国家持久 安全起至关重要作用的 “国家关键技术”。

表1 P I M 和精密铸造成形能力的比较

粉末注射成形与传统成形技术的比较

PIM技术的局限

加入大量高分子聚合物作粘结剂为粉末提供流 动性,以保证实现成形复杂形状的零件。粘结 剂的脱除却是一个需要严格控制的长时间过程, 增加了产品的成本。

粉末注射成形

定义:将金属粉末和成形剂制成具有流动 性的膏状物,注入成形机后加温加压的成 形技术。

粉末注射成形(Powder Injection Molding, PIM)是传统粉末冶金技术的基础上,创造 性地结合了塑料工业的注射成形技术而发 展起来的一门新兴的近净成形工艺,

现代塑料注射成形技术 +

金属材料

陶瓷材料

(5)生产成本低 主要表现在: 可以减少甚至消除机加工; 材料利用率高; 生产线建设规模灵活、投资少; 生产线高度自动化。

粉末注射成形技术的特点

近净形、零 部件一体化

高性能

粉末注射成形技术

传统技术,5件组合

应用广泛

高效率 低成本

PIM技术:1件

Today’s Hottest Components Forming Technology

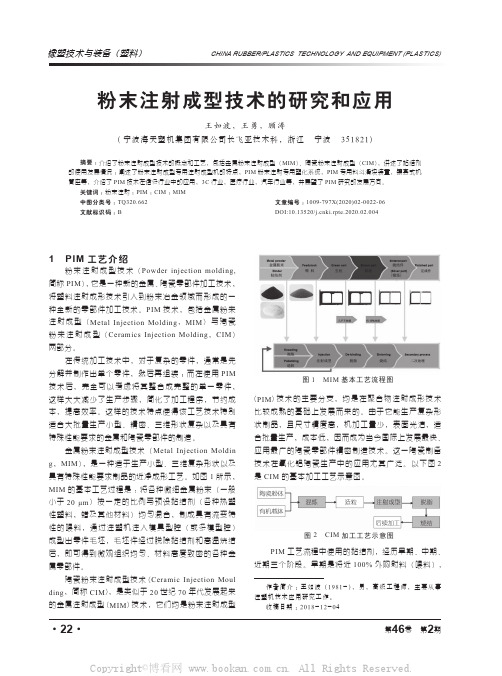

粉末注射成型技术的研究与应用

第46卷 第2期·22·作者简介:王如波(1981-),男,高级工程师,主要从事注塑机技术应用研究工作。

收稿日期:2018-12-041 PIM 工艺介绍粉末注射成型技术(Powder injection molding,简称PIM ),它是一种新的金属、陶瓷零部件加工技术,将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。

PIM 技术,包括金属粉未注射成型(Metal Injection Molding ,MIM )与陶瓷粉未注射成型(Ceramics Injection Molding ,CIM )两部分。

在传统加工技术中,对于复杂的零件,通常是先分解并制作出单个零件,然后再组装;而在使用PIM 技术后,完全可以考虑将其整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序,节约成本,提高效率。

这样的技术特点使得该工艺技术特别适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属和陶瓷零部件的制造。

金属粉末注射成型技术(Metal Injection Moldin g ,MIM ),是一种适于生产小型、三维复杂形状以及具有特殊性能要求制品的近净成形工艺。

如图1所示,MIM 的基本工艺过程是:将各种微细金属粉末(一般小于20 μm )按一定的比例与预设黏结剂(各种热塑性塑料,蜡及其他材料)均匀混合,制成具有流变特性的喂料,通过注塑机注入模具型腔(或多模型腔)成型出零件毛坯,毛坯件经过脱除黏结剂和高温烧结后,即可得到微观组织均匀、材料高度致密的各种金属零部件。

陶瓷粉末注射成型技术(Ceramic Injection Moul ding ,简称CIM ),是类似于20世纪70年代发展起来的金属注射成型(MIM )技术,它们均是粉末注射成型(PIM )技术的主要分支,均是在聚合物注射成形技术比较成熟的基础上发展而来的。

由于它能生产复杂形状制品,且尺寸精度高,机加工量少,表面光洁,适合批量生产,成本低,因而成为当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。

粉末注射成形

粉末注射成形

粉末注射成形(Powder Injection Molding, PIM)是一种将金属或陶瓷粉末与粘结剂混合后注射成型的制造工艺。

这一工艺结合了传统的注射成形和粉末冶金技术,能够生

产出复杂形状和高精度的零件。

首先,将所需的金属或陶瓷粉末与粘结剂混合,并通过球

磨机等设备使其均匀混合。

然后,将混合物放入注塑机的

喂料装置中,由螺杆将其注射到模具中。

在模具中,混合物经过加热和压力作用后,粘结剂会燃尽

或挥发,使粉末颗粒紧密结合。

随后,模具会冷却并弹开,从而使成型件可以被取出。

最后,成型件可能需要进行进一步的处理,如烧结或热处理,以提高其物理性能和稳定性。

粉末注射成形工艺能够生产出高密度、高精度和复杂形状的金属或陶瓷零件,广泛应用于汽车、电子、医疗和工业设备等领域。

粉末成形

98%,制件强度比传统的压制成形粉冶产品高15%左 右,可进行渗碳、淬火、回火等处理。

3、注射成形工艺的低成本,材料非常广泛

基本上不需要后续加工,有些需要几十道机加工工序

才能完成的产品采用PIM可以依次获得,制造成本相 对较低;注射成形工艺效率高,易于实现大批量和规 模化生产。

目前,注射成形常用的材料有碳钢、合金钢、工具钢、

粉末注射成形技术 (PowderInjection Molding,)(简称 PIM)

1、 粉末注射成形的概述

金属、陶瓷粉末注射成形(PIM)是一种新的金属、陶

瓷零部件制备技术。它是将聚合物注射成形技术引入 粉末冶金领域而生成的一种全新零部件加工技术。

历史发展

1973年,美国,开始研究粉末注射成形。 1997年,全球已有300家以上的公司和机构从事PIM技

5、脱脂

成形毛坯在烧结前必须去除毛坯内所含有的有机粘接剂,该过程称为脱脂。脱脂工艺 必须保证粘接剂从毛坯的不同部位沿着颗料之间的微小通道逐渐地排出,而不降低毛 坯的强度。

热脱脂—将成形坯加热到一定温度,使粘结剂蒸发或者热分解生成气体小分子, 气体小分子通过扩散或渗透方式传输到成形坯表面。然后粘结剂分解气体 脱离成形坯表面进入外部气氛。工艺简单、成本低、投资少、无环境污染; 脱脂速度慢、易产生缺陷、只适合于小件。 溶剂脱脂—溶剂分子扩散进入成形坯,粘结剂溶解于溶剂,粘结剂分子在成形 坯内通过粘结剂-溶剂溶体扩散至成形坯表面进入溶剂溶液中。脱脂速度增 加、脱脂时间缩短;工艺复杂、对环境和人体有害、存在变形 催化脱脂—利用某些在特定气氛下可以发生快速降解的聚合物作为主要粘结剂, 使注射生坯在相应的气氛中发生脱脂,其中的主要粘结剂被快速分解脱除, 而对催化气氛不敏感的辅助粘结剂仍存留在生坯体中起到支撑的作用。脱 脂速度快、无变形、可生产较厚的零件;需要专门设备、分解气体有毒、 存在酸处理问题。 虹吸脱脂—将成形坯放置于一多孔基板或多孔粉坯上,将成形坯加热到使粘结剂 的粘度足够低,而能发生毛细流动的程度。粘结剂将在毛细力的作用下被吸 出成形坯并且流入吸料中;脱脂时间短;有变形、虹吸粉污染样品

金属注射成形 MIM

PIM

技术概念:

粉末注射成形工艺技术(简称 PIM),包括金属注射成形(Metal Injection Molding,MIM)与陶瓷注射成形(Ceramics Injection Molding,CIM)两部分是一种将粉末冶金与塑料成形工艺相结合的新型制造工艺技术。

它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状。

聚合物将其粘性流动的特征赋予混合料,而有助于成形、模腔填充和粉末装填的均匀性。

成形以后排除粘结剂,再对脱脂坯进行烧结。

有的烧结产品还可能要进行进一步致密化处理、热处理或机加工。

烧结产品不仅具有与塑料注射成形法所得制品一样的复杂形状和高精度,而且具有与锻件接近的物理、化学与机械性能。

在传统机械加工技术中,对于复杂的零件,通常是先分解并制作出单个零件,然后再组装;而在使用PIM技术后,完全可以考虑将其整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序,节约成本,提高效率。

这样的技术特点使得该工艺技术特别适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属零部件的制造。

下图体现了PIM与其它工艺比较的综合优势:可以低成本地大批量生产复杂形状的高性能产品。

PIM生产制程:。

材料加工新技术与新工艺-11-2

§11.6 温压成形技术

温压成形的基本工艺过程是:将专用金属或合金粉和 聚合物润滑剂混合后,采用特制的粉末加热系统、粉末输 送系统和模具加热系统,升温到75~150℃,压制成压坯, 再经预烧、烧结、整形等工序。

采用温压成形技术可获得密度高达7.2~7.5g/cm3的 铁基粉末冶金零件。

表11-2列举了一些已公开的黏结剂配方 :

传统的黏结剂在热脱脂过程中,由于几乎是在成形坯内 外同时分解,脱脂速率极慢,往往需要数十小时甚至数天, 加快热脱脂速度往往会造成鼓泡和开裂等无法弥补的缺陷。 采用液/固或气/固界面反应脱脂(即溶剂脱脂和气相脱脂), 可以使脱脂过程由外及里推进,可以有效地提高脱脂速率, 已成为黏结剂开发的主要发展方向。

温压成形的工艺路线如图11-17所示。

温压可以显著提高压坯密度的机理一般归于在加热状 态下粉末的屈服强度降低(如图11-18所示)和润滑剂作用增 强。

温压成形技术由 Hoeganaes公司于1994年 正式工业化应用,并推出 了Ancordense和Densemix 两种牌号的温压成形专用 粉末。在材料达到同等密 度的前提下,温压工艺的 生产成本比粉末锻造低75 %,比复压/复烧低25%, 比渗铜低15%。

由于水的价格低廉、无毒,有利于环保,开发水溶性黏 结剂体系是溶剂脱脂技术研究的重点。由德国BASF公司开发 的黏结剂及其催化脱脂技术是目前应用于工业化生产中最先 进的脱脂技术之一,并可为粉末注射成形厂家直接供应喂料 和提供后续生产工艺。德国CREMER公司已开发出了适应该 技术的连续脱脂和烧结一体化炉,该技术的脱脂速率可达到 1~4mm/h。

该技术的最大特点是可以直接制造出具有最终形状的 零部件,产品不仅精度高、组织均匀、性能优异,而且生 产成本只有传统成形工艺的20%~60%。因此,国际上普遍 认为该技术的发展将会导致零部件成形与加工技术的一场 革命,已成为国际上“当今最热门的零部件成形技术”。

陶瓷注射成型技术解析

孔洞缺陷

▪ 孔洞,指在生坯旳横截面上能够发觉旳孔隙。 有旳是一种近圆形旳小孔,有旳就发展为几 乎贯穿生坯坯体旳中心通孔,这是常见旳缺 陷.

▪ 注射成型样品不同部位产生旳气孔旳原因也 不同,一般中部产生旳气孔较小,原因可能 是喂料本身混合不充分并夹有气体、注射温 度太高造成粉末同粘结剂分离。相应可经过 调整喂料质量,降低模温和注射温度等措施 消除。而底部产生旳气孔较大,有旳甚至是 周身或半周身通孔。产生这么孔洞旳原因主 要是注射时底部排气不充分而使样品夹入气 体。因为样品上部壁薄而底部壁厚,注射过 程中流动性喂料在注射压力下从上向下流动 冲模,当喂料流体到达底部时,空腔截面面 积忽然变大,喂料会沿内侧经样品最底面渐 进冲模,这么一来最终被冲模旳地方不是空 腔最底面,而是薄壁和厚壁旳接合处。所以 模具上开在底面旳排气孔并不能充分排气, 使得气体汇集,形成比较大旳孔洞。

混料练泥效果比较

▪ 右侧为粗混旳喂料,左侧是经过5次挤练后旳 喂料。经过反复试验得出,要使处理后旳 ZrO2粉末同粘结剂混匀必须反复挤出5次以 上,所需时间约300分钟。

流变学对PIM工艺主要性

▪ (1)要求混料均匀和组织构造理想。不然 PIM成型旳许多优势将失去。

▪ (2)工艺要优化。如填充时间,9s和12s在 试验室相差不大,但对规模生产,这种优化 就很明显,注射压力旳选择一样与流变学精 确认识亲密有关。

▪ 练泥温度: 必须选择合适旳练泥温度,这是因为温度过低,喂料旳粘度急 剧增大,造成喂料和挤出机之间旳磨损而带入杂质,另外还可能造成在喂 料中夹入气体,带入注射成型生坯中产生孔隙。温度过高,会出现冒烟现 象,而且喂料表面易出现褶皱和小裂纹,因为温度太高会引起粘结剂中低 分子量成份旳挥发,恶化粘结剂性能并造成粉末同粘结剂旳分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PIM粉末注射成形概述:注射成型车间

连续烧结炉设备结构图

真空烧结炉

粉末注射成形(Powder Injection Molding,PIM)由金属粉末注射成形(Metal Injection Molding,MIM)与陶瓷粉末注射成形(Ceramics Injection Molding,CIM)两部分组成,它是一种新的金属、陶瓷零部件制备技术,它是将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。

MIM的基本工艺步骤是:首先选取符合MIM要求的金属粉末和黏结剂,然后在一定温度下采用适当的方法将粉末和黏结剂混合成均匀的喂料,经制粒后再注射成形,获得成形坯(Green Part),再经过脱脂处理后烧结致密化成为最终成品(White Part)。

粉末注射成形技术的特点:

粉末注射成形能像生产塑料制品一样,一次成形生产形状复杂的金属、陶瓷零部件。

该工艺技术利用注射方法,保证物料充满模具型腔,也就保证了零件高复杂结构的实现。

以往在传统加工技术中,对于复杂的零件,通常是先分别制作出单个零件,然后再组装;而在使用PIM技术时,可以考虑整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序。

1、与传统的机械加工、精密铸造相比,制品内部组织结构更均匀;与传统粉末冶金压制∕烧结相比,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工。

金属注射成形工艺可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.10%~±0.30%水平,特别对于降低难以进行机械加工的硬质合金的加工成本、减少贵重金属的加工损失尤其具有重要意义。

2、零部件几何形状的自由度高,制件各部分密度均匀、尺寸精度高,适于制造几何形状复杂、精度密高及具有特殊要求的小型零件(0.2~200g)。

3、合金化灵活性好,对于过硬、过脆、难以切削的材料或原料铸造时有偏析或污染的零件,可降低制造成本。

4、产品质量稳定、性能可靠,制品的相对密度可达95%~100%,可进行渗碳、淬火、回火等热处理。

5、适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可连续大批量规模化生产。

生产过程无污染,为清洁工艺生产。

MIM技术使用的模具,其寿命与塑料注射成形模具相似。

由于使用金属模具,MIM适于零件的大批量生产;由于利用注射机成形产品毛坯,极大地提高了生产效率,降低了成本,而且注射成形产品一致性好、重复性好,从而为大批量和规模化工业生产提供了保证,再者一模多腔可进一步提高效率和降低毛坯的成形成本。

6、制品微观组织均匀,密度高,产品强度、硬度、伸长率等力学性能高,耐磨性好,耐疲劳,组织均匀,性能好。

在粉末冶金压制过程中,由于模壁与粉末以及粉末与粉末之间的摩擦力,使得压制压力分布不均匀,也就导致了压制毛坯在微观组织的不均匀、材料致密性差、密度低,严重影响了产品的力学性能;而MIM是一种流体成形工艺,粘结剂的存在保证了粉末均匀排布,从而可消除毛坯微观组织的不均匀,进而使烧结制品密度接近材料的理论密度,从而使强度增加、韧性加强,延展性、导电性、导热性得到改善,综合性能提高。

能像生产塑料制品一样,一次成形生产形状复杂的金属、陶瓷等零部件,产品成本低,光洁度好,表面粗糙度可达到Ra 0.80~1.6μm,精度高,一般无需后续加工。

MIM技术的特色:

与传统工艺相比,MIM技术具有精度高、组织均匀、性能优异、生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。

下图1与下表1、表2所示为MIM 和其他金属加工方法的比较,其中图1表明了各种加工方法与零部件产量和复杂程度的关系。

首先将固体金属或陶瓷粉末与有机粘结剂均匀混练后得到喂料,经制粒后在加热塑化状态下(约150℃)用注塑成形机把喂料注入模腔内固化成形得到注射成形坯,然后用化学或热分解的方法将注射坯中的粘结剂脱除,最后经真空炉或气氛炉将产品烧结致密化,对部分需要后处理的产品再进行后工序处理,得到最终形状和性能的产品。

艺流程:

粉末

混炼制粒注射成形脱脂烧结后处理产品

粘结剂

工艺说明:

使用的原料粉末通常在1--20微米;

低的注射压力,一般不大于1000psi;

低的模注射温度,大约150C;

从注射胚到烧结胚尺寸收缩达到约20%;

最终产品密度达到理论密度的95%-100%;

粉末注射成型产品设计原则

壁厚均匀;

烧结支撑;

拐角避免尖角,圆弧过渡;

可设计孔,槽;

可设计内凹和下陷;

可设计螺纹;

考虑加强筋和连接壁;

可设计滚花,印字,刻商标;

选择进料口形状和位置;

注意凹坑和熔接痕;

表面涂层或电镀;

热处理;

二次加工;

表面处理(百种表面处理外观效果)

设备介绍

精细抛光机IMG_2966IMG_2960

注射机碳硫分析仪烧结炉

喷砂机抛光机

烘干炉高度仪萃取室

IMG_2959

•

MIM零部件

•

MIM零部件

•

MIM零部件

•

不锈钢产品

•

挂钩

•

铁镍合金产品

•

铁镍合金产品

•

金属套

•

往复锯及拨块

•

锁芯

•

凹凸轮

•

凹凸轮共34个产品,当前第2/3 页,每页12 条

•

手机配件

•

手机配件

•

大小棘轮爪

•

连接器

•

固定块

•

钳子

•

互锁块

•

锁块座

•

指针

•

外套

•

固定块

•

紧固件

•

刀片

•

装刀架

•

装刀架

•

装刀架

•

棘轮爪

•

棘轮爪

•

旋转块

•

旋转块

•

纽扣

•。