某高硫高砷含碳金矿选矿试验

某高砷硫精矿砷硫分离技术研究

第37卷第3期矿冶工程Vol.37A3 2017 年06月MINING AND M ETALLU RGICALENGIN EERIN G June2017某高砷硫精矿砷硫分离技术研究$叶小璐、袁经中2(1.北京矿冶研究总院,北京10262S; 2.云南锡业股份有限公司卡房分公司,云南个旧661000)摘要:对某被药剂污染过的高砷硫精矿进行了砷硫分离研究。

采用脱药-浮选-磁选联合工艺,选用砷矿物的高效抑制剂H B,较好解决了硫砷分离的难题,获得了硫精矿硫品位47.43%、含砷0.67%、硫回收率75.31%,高铁硫精矿硫品位33.67%、硫回收率18.96%,砷精矿砷品位37.86%、砷回收率89.42%的技术指标,实现了高砷硫精矿资源化利用。

关键词:高砷硫精矿;脱药;浮选;磁选;砷硫分离中图分类号:TD982 文献标识码:A floi:10.3969/j.iw n.0253-6099.2017.03.018文章编号:0253-6099(2017)03-0068-04Separation of Arsenic and Sulfur from High Arsenic-bearing Pyrite ConcentrateY E Xiao-lu',Y U A N Jing-zhong2(1.Beijing General Research Institute of Mining and Metallurgy,Beijing 102628,China; 2.Kafang Branch of Yunnan Tin Company Group Limited,Gejiu 661000, Yunan,China)Abstract :Research was conducted on arsenic-sullur separation lor a kind o l high arsenic-bearing pyrite concentrate polluted by reagent.A combined flowsheet ol reagent removal-flotation-magnetic separation was adopted with H B as arsenic depressant,leading to a satisfactory result for arsenic and sulfur separation.A sullur concentrate assaying47.43% S and only0.67% As with a sulfur recovery of 75.31%,a high-iron sulfur concentrate grading 33.67% S at 18.96% recovery and an arsenic concentrate assaying 37.86% As at 89.42% recovery were obtained,testifying that the purpose o l utilization ol high arsenic-bearing sulfur concentrate can be attained.Key words:high-arsenic sulfur concentrate;reagent removal;flotation;magnetic concentration;arsenic/sulfur separation硫铁矿和伴生硫铁矿是我国最主要的硫资源,在 我国资源总储量80%的共伴生矿产中,硫铁矿是最常 见的共生矿物。

某金矿矿石可选性试验

石 灰用 量/ ( g / t )

图 2 石灰 用量 试 验 结果

由表 3可知 , 随着磨 矿细度 的增 加 , 金 品位 和 回 收率都 增加 , 但 当磨 矿 细度 为 一 0 . 0 7 4 m m 9 5 %时 , 金 的 回收率 和 品位下 降 , 分析 原 因为磨矿 过粉碎 , 导 致细 泥量 的增 加 , 恶 化 了浮 选 , 故 选 择磨 矿 细 度 为

9】

刘

箱。

琦( 1 9 8 7 一) , 男, 助理工程 师 , 1 2 5 1 0 0辽宁省兴城市二 号信

总第5 3 3期

现代矿 业

2 0 1 3年 9月第 9期

表 4 捕收剂用量试 验结果

浮选

精 矿

尾 矿

图 1 磨 矿 细 度 试 验 流 程

表 3 磨矿细度试验结果

良好 的基 础 。

石 墨等 。非金 属 矿 物 占矿 物 量 的绝 大 部分 , 金 矿物

主要 以金 银 矿为 主 , 自然金 次之 。

2 选 矿 试 验

2 . 1 磨矿 细 度试验

黄 铁 矿 为矿 石 中含 量 最 多 的金 属 硫 化 物 , 占矿 物平 均含 量 的 1 3 % 以上 , 占金 属 矿 物 相 对 含 量 的 6 7 % 以上 , 多 呈不 规则 粒状 , 镜下 见有 少量 黄铁 矿与

8 7 . 3 7 % 的较好 指标 。

关键 词

金矿

浮选

可 选性

辽宁某 金 矿处 于 燕 辽 成 矿 带 , 属 于典 型 的硫 化

脉石 、 毒砂 、 黄铜 矿 等连 生 , 也 有 少 量 部分 黄铁 矿 被 脉 石 矿物 包 围。 毒 砂 是 样 品 中含 量 较 多 的 金 属 矿

塔吉克斯坦某含砷金精矿两段焙烧—浸出试验研究

塔吉克斯坦某含砷金精矿两段焙烧—浸出试验研究收稿日期:2023-10-20;修回日期:2023-12-01作者简介:余鹤雷(1996—),男,工程师,从事选矿工艺研究与选矿药剂研发工作;E mail:59580480@qq.com余鹤雷,王 闯,高起鹏,马忠臣,徐耀强(沈阳有色金属研究院有限公司)摘要:塔吉克斯坦某含砷金精矿金品位73.27g/t、砷品位6.61%、硫品位16.78%,是典型的难处理金精矿,采用直接氰化炭浆工艺处理时,金浸出率仅为88.02%。

为提高金浸出率,进行含砷金精矿两段焙烧—浸出试验研究,制得的焙砂使用环保型浸出剂浸出。

最终得到浸渣金品位4.32g/t,金浸出率95.43%的良好指标,金浸出率提高7.41百分点,对处理同类型金矿资源起到指导作用。

关键词:金精矿;焙烧;浸出率;环保浸出剂;砷;硫 中图分类号:TF831 文章编号:1001-1277(2024)02-0047-04文献标志码:Adoi:10.11792/hj20240210引 言塔吉克斯坦某含砷金精矿含杂质元素砷和硫,砷硫化物能很好地溶于碱性介质,形成亚砷酸盐、硫代亚砷酸盐等[1-2],影响金与CN-、O2之间的化学反应[3-4],对金氰化浸出影响较大。

生产现场直接采用氰化炭浆工艺处理时,金浸出率仅为88.02%,试验结果不理想。

研究采用两段焙烧—浸出工艺处理该金精矿,该工艺具有成熟度高、适应性强、处理量大等优点[5-7],同时使用环保型浸出剂,金浸出率可达95.43%。

研究结果为含砷金精矿中金的高效回收提供了技术依据,对同类型金矿资源处理起到了指导作用[8-10]。

1 金精矿性质试验样品为塔吉克斯坦某黄金公司提供的含砷金精矿。

试验样品中主要为硫、铁、砷元素,并有伴生金,金为主要有益组分。

主要矿物为黄铁矿、毒砂和石墨等,自然金多以单体颗粒或裸露金形式存在。

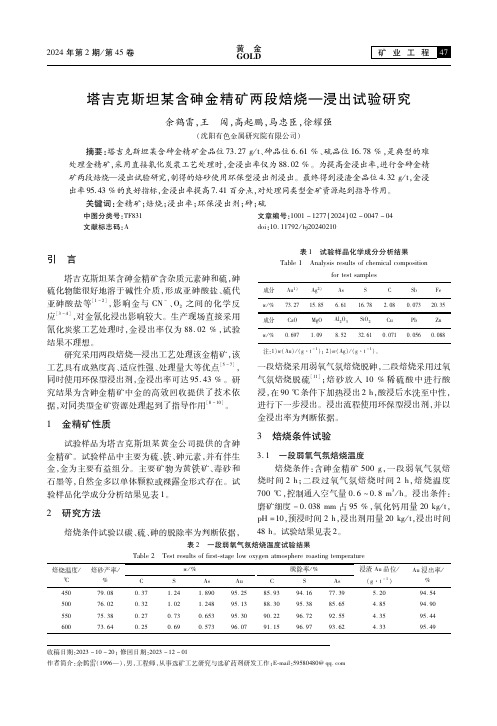

试验样品化学成分分析结果见表1。

2 研究方法焙烧条件试验以碳、硫、砷的脱除率为判断依据,表1 试验样品化学成分分析结果Table1 Analysisresultsofchemicalcompositionfortestsamples成分Au1)Ag2)AsSCSbFew/%73.2715.856.6116.782.080.07320.35成分CaOMgOAl2O3SiO2CuPbZnw/%0.6971.098.5232.610.0710.0560.088 注:1)w(Au)/(g·t-1);2)w(Ag)/(g·t-1)。

某硫精矿降砷浮选试验研究

某硫精矿降砷浮选试验研究作者:罗木华来源:《城市建设理论研究》2013年第14期【摘要】皖南宝山某硫精矿因外购大量的高砷高银铅锌矿石,选厂生产出的铅、硫精矿含砷高,影响到矿山经济效益,且使冶炼复杂化、成本高、污染环境严重等,针对这类高砷高银铅锌矿石,进行了系统的实验室试验,并在选厂进行了生产验证。

以混合药剂作捕收剂,石灰作砷黄铁矿的抑制剂,可获得含砷0.55%、含铅67.02%的铅精矿,含砷0.32%、含锌48.25%的硫精矿,银富集在铅精矿中,铅、锌回收率分别为92.19%、93.37%。

本文笔者结合自己多年来的研究和实际工作经验,对于硫精矿降砷浮选试验进行研究和分析。

【关键字】硫精矿,降砷浮选试验,研究分析中图分类号:O741+.2 文献标识码:A 文章编号:一.前言我国在硫精矿降砷浮选试验方面的研究起步比西方的发达国家较晚,当然,对其的研究也就落后与西方。

因此,有必要加强对硫精矿降砷浮选试验方面的研究,从而促进我国硫精矿降砷浮选试验方面的研究和硫精矿的发展。

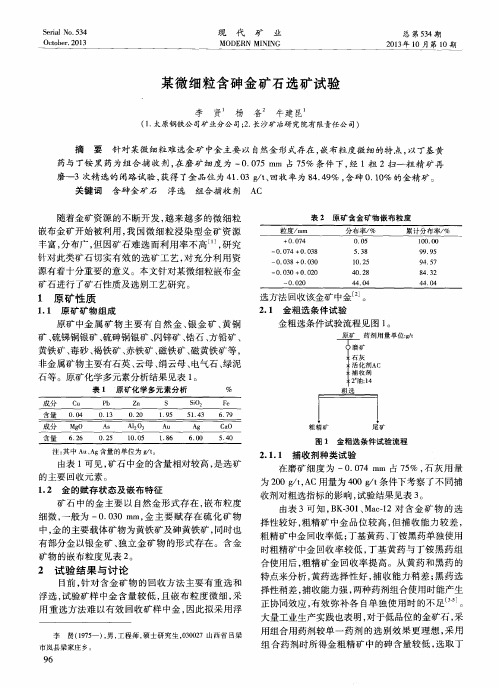

二.矿石性质原矿的化学元素和粒度分析结果分别见表1和表2。

表1原矿化学多元性分析结果表2粒级分析结果由表1可知,原矿含硫 36.92%,含砷 1.19%,含金 1.70g/t,属于高硫含砷低品位难处理金矿石。

由表2可知,试样粒度较细,-0.074mm 粒级含量达69.13%,硫、砷的分布率分别为68.92% 和 82.16%。

其中 -0.043mm粒级中硫、砷的分布率分别达到了33.36% 和 27.33%,从浮选角度上来看,这部分矿物会影响分离时抑制剂的选择性,增加了浮选难度。

三.浮选试验研究目前砷硫分离主要使用浮选方法,若使用强氧化抑制剂,会氧化黄铁矿表面,对黄铁矿有一定的抑制作用,但硫的回收率不是很高,另外需要多种药剂配合使用,且药剂用量大,强氧化抑制剂毒性也大,不利于环境保护。

有机抑制剂对毒砂等硫化矿物的抑制有两种可能机理: 一是抑制剂和捕收剂在矿物表面的共吸附,有机抑制剂在与矿物表面吸附时不影响矿物表面的捕收剂膜,当抑制剂的亲水性大于矿物表面捕收剂膜的疏水性时,使矿物抑制; 二是竞争吸附,有机抑制剂在吸附于矿物表面的同时以某种方式( 即化学作用、物理作用、电化学作用等) 解吸矿物表面的捕收剂膜,从而达到使矿物表面亲水的目的。

某难处理金矿石提金工艺试验研究

2・ 2

有色 金属( 选矿部 分)

2 1 年第 2 01 期

DOI1 .9 9 . s .6 1 9 9 .0 1 20 7 : 0 6 0i n1 7 - 4 22 1 . .0 3 s 0

某难处理金矿石提金工艺试验研究

惠 学德 ,王 海 东 ,梁 泽 来

(.中国黄金 集团科技有限公 司,北京 10 7 ;2 1 0 16 .中国黄金集团公 司,北京 10 1 ;3 长春黄金 00 1 .

关 键 词 :微细粒浸染 ;难处理 矿石;原矿焙烧 ;生物氧化 ;热压氧化

中图分类号 :D 5 T 93

文献标识码 : A

文章编 号:6199(010—020 17 —4221 )202—5

Ex rm e t l s u y o o d e t a to r c s o e r c o y g l r pe i n a t d f g l x r c i n p o e s f r a r f a t r o d o e

s v r l if r n p o e s s f g l e ta t n r c s h v b e c r e o t e e a d fe e t r c s e o o d x r c i p o e s a e e n a r d u .Fo p i r o e o i r rma y r wih 298 / t . gt

h t0 i ai n o xd t 0

我 国具有 悠 久 的黄金 开采 历 史 ,特 别 是 最 近 几年 ,黄 金产 量上 升迅 速 ,已连续 多年 为 世界 第一

究方 向主要集 中在 生物 氧 化 、原矿 焙烧 和 热压 氧化 浸 出等工 艺 [ ,尤其 是 在本世 纪 初 ,生 物氧 化氰 3 剖 化提 金技 术在 中国黄金 集 团科技 有 限公 司所 属 天利 金业 有 限公 司应 用 以来 l ,生 物 氧 化 技 术 在 我 国 6 ] 得到 很 大发展 , 目前天 利公 司的生 物氧 化技 术 处 于

缅甸佤邦某高砷金矿的氰化提金试验研究

缅甸佤邦某高砷金矿的氰化提金试验研究摘要缅甸佤邦地区的某金矿中金含量为 5.11g/t,但其中砷含量却高达9.63%,金主要赋存在毒砂中;属于一种难选冶高砷金矿。

本试验采用氰化浸出工艺,通过考察不同条件下的浸出效果;得出最佳浸出条件为:NaCN总用量为5‰,磨矿细度为-0.15mm占100%,采用四段加药充气搅拌的方式浸出24h可以得到73.14%的浸出率。

关键词高砷金矿;分段加药;氰化浸出;充气搅拌0 引言随着黄金工业的发展和国外黄金需求量的日益增加,易选冶的金矿资源日益枯竭,难选冶金矿越来越受到重视[1]~[3]。

据资料显示,目前世界上2/3消费品金都来自于难选冶金资源[4]。

高砷金矿中的金常以微细粒的状态存在,且被黄铁矿、砷黄铁矿、碳酸盐、硅酸盐等矿物所包裹,超细磨也不能使金达到完全解离,从而导致直接氰化浸出时浸出率低[5]~[6]。

1 研究方法1.1 试样性质试样金属矿物主要有黄铁矿、毒砂、褐铁矿等,主要脉石矿物有石英、白云石、方解石、粘土矿物和长石等。

试样光谱分析结果见表1,试样多元素分析结果见表2,试样的粒度分析结果见表3。

从表1、2的分析结果可知,试样中金的含量为5.11g/t,具有较高的经济价值;试样中银的含量为4.4g/t,如果能够在选矿中进一步富集也具有一定的经济价值。

其余金属如铁含量仅为8.07%,铜含量为0.03%,锌含量为0.59%等不具有回收利用的价值。

但其有害元素砷含量高达9.62%,硫含量为1.14%;这对金的提取有很大的影响。

从表3的粒度分析结果可知,金在各个粒级中都分布的极其平均,只在-2.5+1mm和-0.045mm粒级稍微有所富集,说明此矿样中没有颗粒金的存在,且磨矿细度对于金提取的影响不大。

1.2 氰化浸金原理氰化法提金是以碱金属氰化物(KCN、NaCN)的水溶液作为溶剂,浸出金矿石中的金,然后从含金的浸出液中提取金[7]。

尽管氰化物是一种剧毒物质,但氰化具有成本低、金的回收率高、对矿石的适应性强等特点,所以仍然得到了广泛的应用。

某微细粒含砷金矿石选矿试验

市岚县梁家庄乡。

9 6

李 贤

杨

备等: 某微 细粒合砷 金矿 石 选矿试 验

2 0 1 3年 1 0月第 1 O期

表 5 石灰与 A C 用 量 试 验 结 果

表 3 捕收剂种类试验结果

捕 收 剂用 量 。 产 率

种类 / ( g / t )

曼 竺

. 璺 坚

A u As

源有着十分重要的意义 。本文针对某微细粒嵌布金 矿石 进行 了矿石性 质及 选别 工艺研究 。

1 原 矿性 质

1 . 1 原矿 矿物组成

选方 法 回收该金 矿 中金 ] 。 2 . 1 金粗 选条 件试验

原矿 中金 属 矿 物 主要 有 自然 金 、 银金 矿、 黄 铜 矿、 硫 锑铜 银矿 、 硫 砷铜 银矿 、 闪锌矿 、 锆石、 方铅 矿 、

表 2 原 矿含 金 矿 物 嵌 布 粒 度

随着金 矿资 源 的不 断 开 发 , 越来 越 多 的微 细 粒 嵌 布 金矿开 始被 利用 , 我 国微 细 粒浸 染 型金 矿 资 源 丰富, 分布 广 , 但 因矿 石 难选 而 利 用 率不 高 … , 研 究

针 对 此类矿 石切 实有 效 的选 矿工 艺 , 对 充 分 利用 资

矿 物 的嵌布 粒度见 表 2 。

由表 3可 知 , B K . 3 0 1 、 Ma c . 1 2对 含 金 矿 物 的选 择性较 好 , 粗 精矿 中金 品位 较 高 , 但捕 收 能 力较 差 , 粗精矿 中金 回收率 低 ; 丁 基黄药 、 丁铵黑 药单 独使用 时粗精 矿 中金 回收率 较 低 , 丁基 黄 药 与 丁铵 黑 药组 合使 用后 , 粗精 矿金 回收 率提 高 。从 黄 药 和黑 药 的

某高硫低品位金矿石浮选试验研究

黄铜矿为铜黄色,呈他形不规则粒状,包裹在黄 铁矿中,有的分布于黄铁矿晶隙及脉石矿物中。黄铜 矿在矿石中含量较少,一般为 1% ~2%,呈不均匀 分布。

52 选 矿 与 冶 炼

黄 金 GOLD

2019年第 11期 /第 40卷

某高硫低品位金矿石浮选试验研究

王立新,王青才

(山东恒邦冶炼股份有限公司)

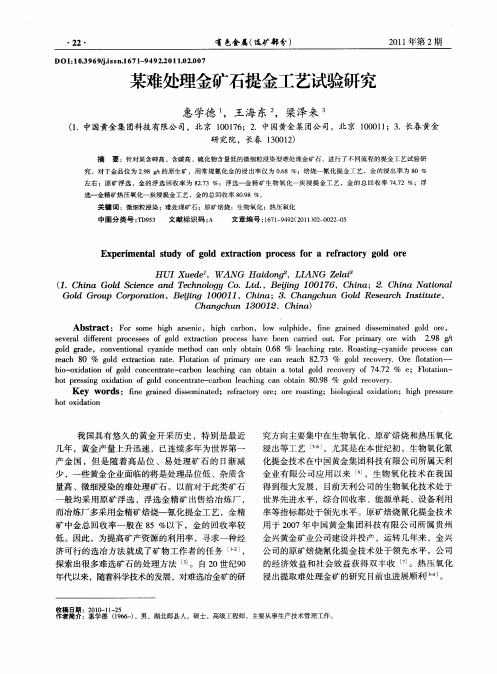

摘要:针对山东某金矿高硫低品位金矿石性质,进行了浮选试验研究,考察了磨矿细度、调整

剂、捕收剂等对金浮选指标的影响。结果表明:采用新型捕收剂 HB-330,以及在获得的其他最佳

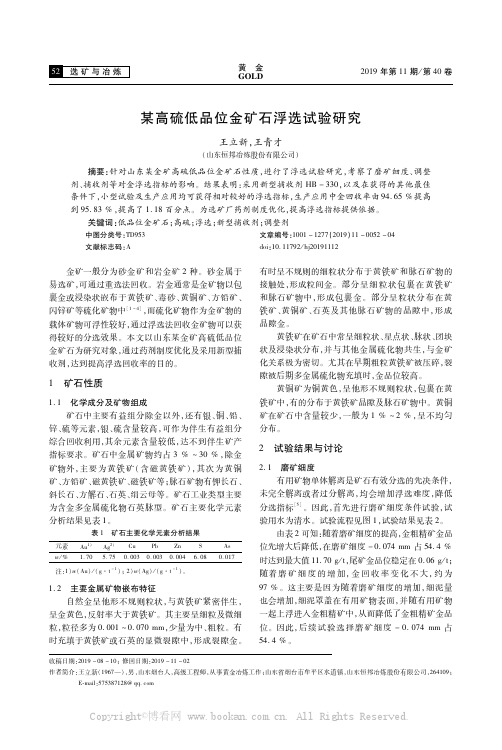

2 试验结果与讨论

2.1 磨矿细度 有用矿物单体解离是矿石有效分选的先决条件,

未完全解离或者过分解离,均会增加浮选难度,降低 分选指标[5]。因此,首先进行磨矿细度条件试验,试 验用水为清水。试验流程见图 1,试验结果见表 2。

由表 2可知:随着磨矿细度的提高,金粗精矿金品 位先增大后降低,在磨矿细度 -0.074mm 占 54.4% 时达到最大值 11.70g/t,尾矿金品位稳定在 0.06g/t; 随着 磨 矿 细 度 的 增 加,金 回 收 率 变 化 不 大,约 为 97%。这主要是 因 为 随 着 磨 矿 细 度 的 增 加,细 泥 量 也会增加,细泥罩盖在有用矿物表面,并随有用矿物 一起上浮进入金粗精矿中,从而降低了金粗精矿金品 位。因此,后 续 试 验 选 择 磨 矿 细 度 -0.074mm 占 54.4%。

1.2 主要金属矿物嵌布特征 自然金呈他形不规则粒状,与黄铁矿紧密伴生,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某高硫高砷含碳金矿选矿试验胡瑞彪;梁晓;王星【摘要】某高硫高砷含碳金矿石金品位为4.21 g/t,含砷0.82%、含碳0.85%,呈细粒、微细粒嵌布.硫化物包裹金和裸露金占总金的98.31%,金多分布于黄铁矿与石英、绢云母等脉石矿物连生体中.为回收利用矿石中的金,分别进行直接氰化浸出、预处理—氰化浸出、浮选—预处理—氰化浸出试验.结果表明,直接氰化浸出、预处理—氰化浸出金回收指标均较差;原矿经一段磨矿(-0.074 mm 90%)—1粗3精2扫浮选—二段磨矿(-0.038 mm 93%)—1粗3精2扫闭路浮选—尾矿预处理—氰化浸出选别,浮选可获得金品位23.36 g/t、含银96.00 g/t的金精矿,金精矿回收率为67.22%,金浸出率23.36%,金总回收率达90.58%,指标较好,可作为该金矿石选矿工艺流程.【期刊名称】《现代矿业》【年(卷),期】2018(000)002【总页数】4页(P90-93)【关键词】高硫高砷含碳金矿;预处理;氰化浸出;浮选【作者】胡瑞彪;梁晓;王星【作者单位】长沙有色冶金设计研究院有限公司;长沙有色冶金设计研究院有限公司;长沙有色冶金设计研究院有限公司【正文语种】中文我国金矿资源储量巨大,主要以低品位难处理金矿为主,约占总储量的40%。

难处理金矿主要包括微细粒嵌布金矿、含碳金矿、含硫金矿、高砷金矿等[1-3],合理开发利用该类金矿石具有重要的经济和社会价值。

含砷金矿常见的伴生组分中C、As等杂质含量过高,传统技术难以获得较为理想的金回收效果。

目前常用的处理方法主要有预处理浸出法和强化氰化浸出法,实际工业应用较多的是氰化浸出和浮选法[4-5]。

某含砷金矿石碳、硫含量均较高,嵌布粒度细,并伴生有价元素银。

合理开发利用该矿石,进行选矿试验。

1 矿石性质1.1 矿石组成某含砷金矿石化学多元素分析结果见表1,金物相分析结果见表2。

表1 矿石化学多元素分析结果 %成分AuAgSAsSbCuPbZnHg含量4.21013.7003.4000.8200.0250.0230.0160.030<0.001成分FeCSiO2Al2O3CaOMgOK2ONa2OTe含量3.3600.85076.3606.6203.3900.2201.5100.0440.001注:Au、Ag 含量单位为g/t。

表2 矿石金物相分析结果金物相金含量/(g/t)分布率/%裸露金2.0147.73硫化物包裹金2.1350.58碳酸盐矿物包裹金0.0010.03铁矿物包裹金0.030.71硅酸盐矿物包裹金0.040.95总金4.211100.00由表1、表2可知,矿石中金是主要可回收的有价元素,品位4.21 g/t,伴生有价元素银可综合回收,有害元素主要为砷和碳,含量分别为0.82%、0.85%;金主要以硫化物包裹和裸露金的形式存在,矿石属高硫高砷含碳微细粒难处理金矿石。

1.2 嵌布特征该金矿石金属矿物主要为自然金、银金矿、硫锑铅银矿、黄铁矿,其次为毒砂、雄黄、雌黄、褐铁矿等,脉石矿物主要为石英、绢云母、方解石、高岭石、无定形碳等。

自然金、银金矿主要呈细粒、微细粒单体产出,金矿物嵌布在黄铁矿与石英、绢云母等脉石矿物连生体中。

矿石中约50%的金以次显微金或不可见金形式存在,载金矿物主要为黄铁矿,约55%的黄铁矿嵌布粒度小于0.074 mm,约30%小于0.020 mm,约20%小于0.010 mm,会对金的回收产生不利影响。

2 试验结果与讨论由该金矿石性质可知,加强对细粒及微粒黄铁矿的回收是提高金回收率的关键。

分别采用氰化浸出、浮选等工艺对该金矿石进行选矿试验。

2.1 氰化浸出试验2.1.1 直接氰化浸出试验合理的磨矿细度和浸出条件是获得良好试验指标的关键,因此在pH=11.5、矿浆浓度33%、底炭密度20 g/L、浸出时间48 h的条件下,分别进行磨矿细度、浸出剂氰化钠用量条件试验。

直接氰化浸出试验流程见图1。

图1 直接浸出试验原则流程2.1.1.1 磨矿细度试验在氰化钠用量8 kg/t的条件下进行磨矿细度条件试验,结果见表图2。

图2 磨矿细度条件试验结果从图2可以看出,磨矿细度对金浸出率影响较大。

随着磨矿细度的增大,金浸出率先快速上升后趋于平缓,因此确定磨矿细度为-0.038 mm90%。

2.1.1.2 氰化钠用量试验在磨矿细度-0.038 mm 90%的条件下进行氰化钠用量试验,结果见图3。

图3 氰化钠用量试验结果从图3可知,随着氰化钠用量的增加,Au浸出率逐渐增大,氰化钠用量为6 kg/t 时,浸出效果最佳,浸出率达到46.56%,继续增加氰化钠用量,Au浸出率趋于稳定。

总体来看,直接氰化浸出效果不佳。

2.1.2 预处理—氰化浸出试验为进一步提高金浸出率,在直接浸出的基础上增加预处理环节,进行预处理—氰化浸出试验。

在预处理温度80 ℃、矿浆浓度40%、预处理时间6 h的条件下,进行预处理剂A用量试验。

试验流程见图4,结果见表3。

图4 预处理氰化浸出试验流程表3 预处理剂A用量试验结果A用量/(kg/t)原矿金品位/(g/t)浸渣金品位/(g/t)金浸出率/%804.211.2071.501004.211.2171.251204.211.3667.701404.211.3468.17从表3可知,随着预处理剂A用量的增加,预处理—氰化浸出流程中金浸出率逐渐增加。

用量为100 kg/t时,对应的金浸出率达71.25%;继续增加用量,浸出效果趋于稳定。

但预处理—氰化浸出流程金总浸出率较低,因此采用浮选—尾矿氰化浸出工艺对该矿石进行金回收试验。

2.2 浮选—氰化浸出试验2.2.1 浮选试验2.2.1.1 磨矿细度试验由于矿石黄铁矿嵌布粒度较细,磨矿不充分时单体解离度较差,浮选时金易损失于尾矿中。

为考查磨矿细度对选别指标的影响,进行磨矿细度试验。

一段磨矿细度试验流程见图5,一段磨矿不同细度下黄铁矿解离情况见表4,一段磨矿细度试验结果见表5。

图5 一段磨矿细度试验流程表4 不同一段磨矿细度下黄铁矿解离情况 %磨矿细度(-0.074mm)类别单体含量连生体(与脉石)含量合计7045.3554.65100.008048.1351.87100.009053.6846.32100.009558.2941.711 00.00表5 一段磨矿细度试验粗精矿指标磨矿细度(-0.074mm)/%产率/%金品位/(g/t)回收率/%7013.2813.0540.388016.1313.0049.618517.0413.0451.619019.2212.4356. 149520.4912.0057.67由表4、表5可以看出,在一段磨矿不同磨矿细度下,黄铁矿单体解离度均较低。

随着一段磨矿细度的增大,金回收率呈增加趋势。

当磨矿细度-0.074 mm含量超过90%时,金回收率增加幅度不大,因此确定一段磨矿细度-0.074 mm 90%;此时黄铁矿单体解离度仅53.68%,金回收率仅56.14%,不利于金的浮选回收,因此需对粗选尾矿进行再磨。

二段磨矿细度试验流程见图6,结果见表6。

图6 二段磨矿细度试验流程表6 二段磨矿细度试验结果磨矿细度(-0.038mm)/%产品产率/%金品位/(g/t)回收率/%74粗精矿120.6411.9257.19粗精矿29.145.1710.9886粗精矿120.5311.9657.21粗精矿214.095.1516.9093粗精矿120.1412.2057.35粗精矿215.665.0718.5397粗精矿120.3112.0057.25粗精矿216.124.9418.71试验结果表明,随着二段磨矿细度的增大,金回收率呈增加趋势。

当磨矿细度-0.038 mm含量超过93%时,金回收率增加幅度不大,因此确定二段磨矿细度为-0.038 mm 93%。

2.2.1.2 浮选全流程试验在最佳磨矿细度下,优化浮选药剂制度和流程,进行浮选全流程试验。

流程见图7,结果见表7。

表7 浮选全流程试验结果产品产率/%品位/(g/t)金银回收率/%金银金精矿12.2123.6296.0067.2281.60尾矿87.791.603.0132.7818.40原矿100.004.2914.36100.00100.00表7表明,一段磨矿—1粗3精2扫—二段磨矿—1粗3精2扫流程的闭路浮选试验,可获得金品位23.62 g/t、回收率67.22%的浮选金精矿(精矿1和精矿2合并),同时金精矿中银品位为96 g/t、回收率81.60%,尾矿含金1.60 g/t、回收率32.78%。

2.2.2 浮选—预处理—氰化浸出全流程试验损失于浮选尾矿中的金属矿物主要为黄铁矿,其次为毒砂等。

其中黄铁矿主要呈微粒与脉石呈贫连生体产出,有时呈微粒单体产出,产出粒度一般为-0.010 mm。

尾矿中金的损失状态主要为两种:一是呈微粒与石英等脉石矿物连生或包裹于脉石矿物中;二是呈次显微金或不可见金分散于黄铁矿中,而黄铁矿又多与石英等脉石矿物呈极贫连生体或包裹于其中产出,这部分金很难浮选回收。

为提高金回收率,对尾矿中的金进行氰化浸出。

浮选—预处理—氰化浸出全流程试验结果如表8所示。

图7 浮选工艺流程表8 浮选—尾矿氰化预处理浸出流程闭路试验结果浮选精矿品位(/g/t)AuAg回收率/%AuAg浮选尾矿浸出率/%AuAg总回收率/%AuAg23.6296.0067.2281.6023.363.9190.5885.51原矿浮选—浮选尾矿预处理—氰化浸出全流程试验最终获得了回收率67.22%、品位23.36 g/t的金精矿,回收率85.51%、含银96 g/t,金浸出率23.36%,金总回收率达90.58%,效果理想。

3 结论(1)某含砷金矿石金品位4.21 g/t,含砷0.82%、含碳0.85%,金属矿物主要为黄铁矿、毒砂等,脉石矿物主要为石英、绢云母、方解石等。

金主要以硫化物包裹金和裸露金的形式存在,多为细粒、微细粒嵌布,黄铁矿是主要的载金矿物。

(2)原矿采用直接氰化浸出工艺,浸出率仅46.56%;采用预处理—氰化浸出工艺,金浸出率可提高到71.25%,回收效果均不理想。

(3)原矿经一段磨矿(-0.074 mm 90%)—1粗3精2扫—二段磨矿(-0.038 mm 93%)—1粗3精2扫闭路流程浮选,获得金品位23.62 g/t、回收率67.22%的金精矿;浮选尾矿经预处理—氰化浸出处理,金、银浸出率分别为23.36%、3.91%,大大减少了金在浮选尾矿中的流失,金总回收率 90.58%,并伴随回收品位96.00 g/t的银精矿,银总回收率85.51%。

(4)浮选—预处理—氰化浸出工艺选矿指标达到预期水平,且浮选成本较低,并有效回收了矿石中的银,综合效益较好。