PVDF的合成

pvdf合成浆料

### 1. PVDF的概述聚偏氟乙烯(Poly(Vinylidene Fluoride),简称PVDF)是一种耐高温、耐化学品的合成聚合物,因其优异的物理和化学稳定性、良好的溶解性以及良好的电气绝缘性能,被广泛应用于电池、电子、化工、医疗等领域。

在锂离子电池行业中,PVDF作为正极浆料的黏结剂,能够提高电池的电化学性能和安全性。

### 2. PVDF在正极浆料中的应用在锂离子电池的正极浆料中,PVDF的主要作用是作为黏结剂,将活性材料、导电剂和集流体粘结在一起,形成一个均匀的涂层。

PVDF的加入可以提高正极材料的结构稳定性和电化学性能,同时确保电极材料在电池循环过程中的良好分散和接触。

### 3. PVDF的合成方法PVDF的合成通常是通过1,1-二氟乙烯的聚合反应来进行的。

这个过程包括自由基聚合,通常在高温、高压的条件下进行,催化剂的存在可以加速聚合反应的速率。

### 4. PVDF的合成浆料过程合成PVDF浆料的过程通常包括以下几个步骤:1. 原料准备:按照一定比例称取PVDF粉末和其他添加剂(如导电剂、活性材料等)。

2. 溶剂溶解:将PVDF粉末加入到适当的溶剂中,如N-甲基-2-吡咯烷酮(NMP)、二甲基乙酰胺等,通过搅拌使其充分溶解。

3. 混合浆料:将溶解好的PVDF溶液与其他活性材料和添加剂混合,搅拌均匀,形成均匀的浆料。

4. 固化:将混合好的浆料进行固化处理,如热处理或化学交联,以形成稳定的涂层。

### 5. PVDF浆料的性能测试合成后的PVDF浆料需要进行一系列性能测试,包括黏度、流动性、触变性等,以确保其满足锂离子电池正极浆料的要求。

### 6. PVDF浆料的应用前景随着锂离子电池市场的快速增长,PVDF作为正极浆料的黏结剂,其需求也在不断增加。

未来的研究可能会集中在提高PVDF浆料的性能,以及开发新的合成方法和改进现有的生产工艺。

聚偏氟乙烯合成工艺

聚偏氟乙烯合成工艺1. 引言聚偏氟乙烯(Polyvinylidene Fluoride, PVDF)是一种重要的高性能合成材料,具有优异的耐化学品、耐热性能以及电绝缘性能,广泛应用于电子、化工、医疗等领域。

本文将介绍聚偏氟乙烯的合成工艺,包括原料准备、聚合反应、后处理等环节。

2. 原料准备聚偏氟乙烯的合成主要原料是偏氟乙烯单体,通常通过氟化氢和乙烯反应得到。

具体步骤如下:1.氟化氢制备:将氟气与氢气在催化剂的存在下反应,生成氟化氢。

2.乙烯制备:乙烯是一种广泛存在的化学物质,可通过石油炼制或煤炭气化等方法获得。

3.反应槽装载:将氟化氢和乙烯按一定比例装载到聚合反应槽中,以便进行聚合反应。

3. 聚合反应聚偏氟乙烯的聚合反应主要采用自由基聚合的方法进行。

具体步骤如下:1.聚合引发:在反应槽中加入引发剂,引发剂会产生自由基,引发聚合反应的开始。

2.聚合反应:在一定的温度和压力条件下,氟化氢和乙烯单体发生聚合反应,形成聚偏氟乙烯。

3.反应控制:通过控制温度、压力和反应时间等参数,控制聚合反应的进行,以获得所需的聚合度和分子量。

4.反应终止:通过加入终止剂,终止聚合反应,停止聚合过程。

4. 后处理聚偏氟乙烯合成后,需要进行一系列的后处理步骤,以获得符合要求的产品。

1.溶剂提取:将聚偏氟乙烯溶解在适当的溶剂中,进行溶剂提取,去除未反应的单体和杂质。

2.过滤和洗涤:通过过滤和洗涤步骤,去除溶剂中的残留物和颗粒杂质,保证产品的纯度。

3.干燥:将过滤和洗涤后的聚偏氟乙烯进行干燥处理,去除残留的溶剂,使其达到所需的含水量。

4.粉碎和分级:将干燥后的聚偏氟乙烯进行粉碎和分级,得到所需的粒径和颗粒形状。

5.包装和贮存:将粉碎和分级后的聚偏氟乙烯产品进行包装和贮存,确保产品的质量和保存期限。

5. 结论聚偏氟乙烯的合成工艺包括原料准备、聚合反应和后处理等环节。

通过合理控制反应条件和后处理步骤,可以获得高质量的聚偏氟乙烯产品。

pvdf生产工艺

pvdf生产工艺

PVDF(聚偏氟乙烯)是一种新型的高分子材料,具有优异的耐腐蚀性,耐酸碱性,耐高温,耐低温,耐汽油和润滑油,耐紫外线辐射,低温脆性小等优点,因此,它广泛用于电子、航天、化学领域。

PVDF一般是以乙烯基乙烯丙烯共聚物(EVOH)为原料,采用熔融挤出成型工艺用于制得。

PVDF的生产过程主要分为三个步骤:原料准备、成型工艺和质量检测,其中,原料准备是PVDF生产工艺的基础,也是PVDF质量的关键环节。

原料准备主要包括原料配比、原料过滤及原料混合等三部分环节。

首先,选择适当的原料,按比例配比,将 EVOH其他材料混合搅拌在一起,然后,用专用的过滤机将原料过滤,去除杂质,确保原料的均匀性,最后将原料放入搅拌桶中搅拌混合平均,将原料制成颗粒料。

接下来,是PVDF制品的成型工艺,一般采用熔融挤出技术,将混合物熔融后,以恒定的温度和压力挤出成样品,再经过型号、轧制、热压成型、模具成型等多种操作,根据需要制成各种不同的PVDF制品。

挤出的工艺能够保证PVDF制品的均匀性,并且可以通过控制温度和压力,生产出各种规格的PVDF制品。

最后,是PVDF制品的质量检测,通过电子位移测量仪,X射线断层仪等设备,对PVDF制品的外观、厚度、重量、尺寸大小等进行检测,以确保具有良好的质量和性能。

此外,对PVDF制品进行物理化学试验,检查其使用性能,如耐腐蚀性,耐热性,耐油性,耐紫

外线等。

以上是PVDF生产工艺的主要流程。

PVDF是一种新型的高分子材料,具有优异的性能,应用范围广泛,因此有良好的市场前景,同时,在PVDF生产工艺中,一定要注意原料准备、成型技术和质量检测环节,确保制品的质量,同时降低成本,使PVDF在市场中更具竞争力。

工艺流程pvdf

工艺流程pvdf

《工艺流程PVDF》

PVDF,即聚偏氟乙烯,是一种重要的高性能聚合物材料,具有优异的耐热性、化学稳定性和耐候性,被广泛应用于化工、电子、纺织等领域。

工艺流程是PVDF生产中至关重要的一环,下面就介绍一下工艺流程PVDF的相关内容。

1. 原料准备:PVDF的主要原料是氟乙烯和氟化氢,通过化学反应合成PVDF。

在生产过程中,需要准备好高纯度的氟乙烯和氟化氢气体。

2. 聚合反应:将氟乙烯和氟化氢气体送入反应釜中进行聚合反应,通过控制温度、压力和催化剂的加入,将氟乙烯分子聚合成PVDF聚合物。

3. 精细加工:经过聚合反应后的PVDF聚合物需要进行精细加工,包括溶剂法、挤出法等工艺,将PVDF聚合物加工成片材、管材、棒材等不同形态的成品。

4. 检测质量:PVDF成品需要经过质量检测,包括密度、熔流速率、拉伸强度、耐热性等指标的测试,确保产品达到相关标准要求。

5. 包装出厂:通过以上工艺流程的加工和检测,PVDF成品可以进行包装出厂,供应给各个领域的用户使用。

工艺流程PVDF是一个复杂而关键的生产环节,需要严格控制各个步骤,确保产品质量稳定。

随着科技的发展和应用领域的不断扩大,PVDF作为一种优秀的高性能材料,其工艺流程也在不断优化和改进,以满足市场需求。

希望通过不断地研究和创新,能够推动PVDF工艺流程的进步,为更多的领域带来更优质的材料产品。

pvdf压电材料制备工艺

pvdf压电材料制备工艺PVDF压电材料制备工艺PVDF(聚偏氟乙烯)是一种高分子材料,具有良好的压电性能,因此被广泛应用于压电传感器、压电马达、压电声波器件等领域。

下面介绍一下PVDF压电材料的制备工艺。

1. PVDF的制备PVDF的制备一般采用溶液法或熔融法。

溶液法是将PVDF溶解在适当的溶剂中,然后通过蒸发或冷却结晶的方式得到PVDF。

熔融法是将PVDF加热至熔点,然后通过冷却结晶的方式得到PVDF。

两种方法都有其优缺点,具体选择哪种方法取决于具体的应用需求。

2. PVDF压电材料的制备PVDF压电材料的制备一般采用拉伸法或压延法。

拉伸法是将PVDF薄膜在一定的温度和拉伸速度下进行拉伸,使其分子链排列有序,从而获得良好的压电性能。

压延法是将PVDF薄膜在一定的温度和压力下进行压延,使其分子链排列有序,从而获得良好的压电性能。

两种方法都有其优缺点,具体选择哪种方法取决于具体的应用需求。

3. PVDF压电材料的应用PVDF压电材料的应用非常广泛,主要应用于压电传感器、压电马达、压电声波器件等领域。

其中,压电传感器是PVDF压电材料的主要应用领域之一,它可以将机械信号转换为电信号,从而实现对机械信号的检测和测量。

压电马达是PVDF压电材料的另一个重要应用领域,它可以将电信号转换为机械运动,从而实现对机械运动的控制和调节。

压电声波器件是PVDF压电材料的另一个重要应用领域,它可以将电信号转换为声波信号,从而实现对声波信号的发射和接收。

PVDF压电材料具有良好的压电性能,制备工艺也比较简单,因此在压电传感器、压电马达、压电声波器件等领域有着广泛的应用前景。

聚偏氟乙烯树脂的合成方法

聚偏氟乙烯树脂的合成方法1 概述聚偏氟乙烯(PVDF)是偏氟乙烯(VDF)的均聚物或VDF与其他少量含氟乙烯基单体的共聚物,相对分子质量为400×103-600×103。

由于结构中同时存在乙烯基和二氟乙烯基,因此PVDF同时具有通用树脂和氟树脂的特性,存在较强的耐腐蚀性、耐高温性、耐氧化性及耐气候性。

已经成为氟树脂中除聚四氟乙烯(PTFE)外使用最广的第2大品种。

此外,PVDF还存在某些独特的性质:1)压电性,PVDF通常状态下为非极性α晶体,此时总偶极矩为O,不显示压电性,但在低温下拉伸可得β晶体,存在极强的压电性;2)介电性,在6~60Hz下介电常数可达6~8,电容量增量较大;3)成型性,PVDF结晶熔点约为170℃,分解温度在316℃以上,较广的温度范围使其容易采用热塑性塑料的方法进行加工。

2 PVDF树脂的合成PVDF树脂的主要合成方法包括乳液聚合、悬浮聚合、溶液聚合及超临界聚合,而乳液聚合和悬浮聚合是主要的工业化生产手段。

2.1乳液聚合法VDF的乳液聚合实际上属于沉淀聚合,主要包括VDF单体溶解在水相中、稀水溶液聚合、PVDF从水相中沉淀出来在乳化剂的作用下形成乳胶粒3个步骤。

聚合过程中加入的成分除了常规乳液聚合中的单体、水、引发剂和乳化剂外,还要加入链转移剂和石蜡。

VDF乳液聚合中的去离子水电导率要小于3μS/cm.不仅维持体系的稳定,而且保证树脂的性能和色泽,其用量一般为单体质量的5-6倍。

所用的引发剂分为无机过氧化物和有机过氧化物,无机过氧化物主要为过硫酸盐类,有机过氧化物引发制备的PVDF高分子链为非离子端基,稳定性较强,最常用的为过氧化二碳酸二异丙酯(IPP),用量一般为单体质量的0.15%~1%。

乳化剂多为含氟化合物,最经典的是如全氟辛酸及盐类(PFOA),用量一般为单体质量的0.1%~0.2%,降低了液滴之间的表面张力,防止单体液滴或乳胶粒的凝聚,但是由于具有持久的环境稳定性和高的生物累积性,被联合国列入持久性有机污染物(POPs)清单,予以禁用,其最新替代品主要集中在6种,即采用C4或C6含氟整理剂、纳米型含氟整理剂、复配型含氟整理剂、丙烯酸氟烃酯类树脂和PTFE等。

pvdf膜的制备方法

pvdf膜的制备方法PVDF膜是一种常见的功能性材料,具有优异的电学、热学和机械性能。

它广泛应用于分离膜、电池膜、传感器膜等领域。

本文将介绍一种常用的PVDF膜制备方法。

PVDF膜的制备方法主要包括溶液法和热压法两种。

下面将分别介绍这两种方法的制备步骤和关键技术。

一、溶液法制备PVDF膜1. 原料准备:将PVDF粉末溶解在合适的有机溶剂中,如DMF、NMP等,制备成PVDF溶液。

在溶解过程中,需要搅拌并加热,直至PVDF完全溶解。

2. 膜材料浇筑:将制备好的PVDF溶液均匀地浇筑在平整的玻璃板上,形成薄膜。

3. 溶剂挥发:将浇筑好的溶液放置于通风处,使其自然挥发。

在挥发过程中,溶剂逐渐蒸发,PVDF形成固态结构。

4. 膜材料固化:将挥发后的膜材料放入烘箱中,进行温度升高,使PVDF膜材料完全固化。

固化温度根据具体需求而定,通常在100-150摄氏度之间。

5. 膜材料剥离:将固化后的PVDF膜从玻璃板上剥离下来,得到PVDF膜。

二、热压法制备PVDF膜1. 原料准备:将PVDF粉末溶解在有机溶剂中,制备成PVDF溶液,与溶液法相同。

2. 膜材料浇筑:将制备好的PVDF溶液均匀地浇筑在平整的玻璃板上,形成薄膜,与溶液法相同。

3. 溶剂挥发:将浇筑好的溶液放置于通风处,使其自然挥发,与溶液法相同。

4. 热压处理:将挥发后的膜材料放入热压机中,施加一定的压力和温度,使PVDF膜材料在短时间内固化。

热压温度和压力的选择需要根据具体需求和材料特性来确定。

5. 膜材料剥离:将固化后的PVDF膜从玻璃板上剥离下来,得到PVDF膜。

总结:通过溶液法和热压法,可以制备高质量的PVDF膜材料。

溶液法制备简单,适用于大面积膜的制备;热压法制备时间短,适用于小面积膜的制备。

根据具体需求,可以选择适合的制备方法,并通过调整工艺参数来控制膜的性能。

希望本文对您了解PVDF膜的制备方法有所帮助。

PVDF的合成

聚偏氟乙烯树脂的合成聚偏氟乙烯(PVDF)是指偏氟乙烯(VDF)均聚物或VDF与其它少量含氟乙烯基单体的共聚物,是一种优质的含氟聚合物,兼具含氟树脂和通用树脂的特性,有着非常优良的综合性能,具有比一般氟树脂更高的机械强度和耐化学腐蚀、耐高温、耐氧化、耐气候、耐紫外线、耐辐射等优良性能,还有压电性、热电性等特殊电性能,被广泛应用于化工设备、电子电气和建筑涂料等领域。

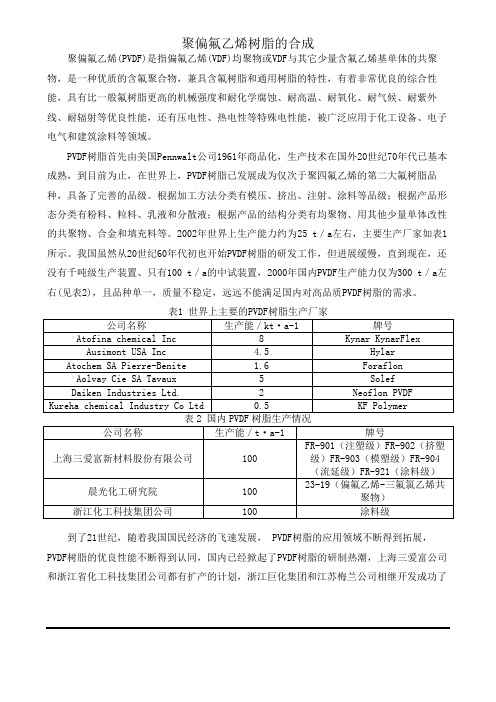

PVDF树脂首先由美国Pennwalt公司1961年商品化,生产技术在国外20世纪70年代已基本成熟,到目前为止,在世界上,PVDF树脂已发展成为仅次于聚四氟乙烯的第二大氟树脂品种,具备了完善的品级。

根据加工方法分类有模压、挤出、注射、涂料等品级;根据产品形态分类有粉料、粒料、乳液和分散液;根据产品的结构分类有均聚物、用其他少量单体改性的共聚物、合金和填充料等。

2002年世界上生产能力约为25 t/a左右,主要生产厂家如表1所示。

我国虽然从20世纪60年代初也开始PVDF树脂的研发工作,但进展缓慢,直到现在,还没有千吨级生产装置、只有100 t/a的中试装置,2000年国内PVDF生产能力仅为300 t/a左右(见表2),且品种单一,质量不稳定,远远不能满足国内对高品质PVDF树脂的需求。

到了21世纪,随着我国国民经济的飞速发展, PVDF树脂的应用领域不断得到拓展,PVDF树脂的优良性能不断得到认同,国内已经掀起了PVDF树脂的研制热潮,上海三爱富公司和浙江省化工科技集团公司都有扩产的计划,浙江巨化集团和江苏梅兰公司相继开发成功了模塑级PVDF。

2005年我国需求量将达2 kt/a,PVDF树脂研制前景十分看好,因此,本文对PVDF树脂的合成技术进行了综述。

1 乳液聚合法制备PVDF树脂1948年,Ford T以水为介质,使用不同类型的自由基引发剂,将偏氟乙烯(VDF)单体在≥30MPa和20~250℃条件下聚合,首次制得PVDF树脂;此后,在较低的压力下,分别由乳液聚合、悬浮聚合、溶液聚合和辐射聚合法制得PVDF树脂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚偏氟乙烯树脂的合成

聚偏氟乙烯(PVDF)是指偏氟乙烯(VDF)均聚物或VDF与其它少量含氟乙烯基单体的共聚物,是一种优质的含氟聚合物,兼具含氟树脂和通用树脂的特性,有着非常优良的综合性能,具有比一般氟树脂更高的机械强度和耐化学腐蚀、耐高温、耐氧化、耐气候、耐紫外线、耐辐射等优良性能,还有压电性、热电性等特殊电性能,被广泛应用于化工设备、电子电气和建筑涂料等领域。

PVDF树脂首先由美国Pennwalt公司1961年商品化,生产技术在国外20世纪70年代已基本成熟,到目前为止,在世界上,PVDF树脂已发展成为仅次于聚四氟乙烯的第二大氟树脂品种,具备了完善的品级。

根据加工方法分类有模压、挤出、注射、涂料等品级;根据产品形态分类有粉料、粒料、乳液和分散液;根据产品的结构分类有均聚物、用其他少量单体改性的共聚物、合金和填充料等。

2002年世界上生产能力约为25 t/a左右,主要生产厂家如表1所示。

我国虽然从20世纪60年代初也开始PVDF树脂的研发工作,但进展缓慢,直到现在,还没有千吨级生产装置、只有100 t/a的中试装置,2000年国内PVDF生产能力仅为300 t/a左右(见表2),且品种单一,质量不稳定,远远不能满足国内对高品质PVDF树脂的需求。

到了21世纪,随着我国国民经济的飞速发展, PVDF树脂的应用领域不断得到拓展,PVDF树脂的优良性能不断得到认同,国内已经掀起了PVDF树脂的研制热潮,上海三爱富公司和浙江省化工科技集团公司都有扩产的计划,浙江巨化集团和江苏梅兰公司相继开发成功了

模塑级PVDF。

2005年我国需求量将达2 kt/a,PVDF树脂研制前景十分看好,因此,本文对PVDF树脂的合成技术进行了综述。

1 乳液聚合法制备PVDF树脂

1948年,Ford T以水为介质,使用不同类型的自由基引发剂,将偏氟乙烯(VDF)单体在≥30MPa和20~250℃条件下聚合,首次制得PVDF树脂;此后,在较低的压力下,分别由乳液聚合、悬浮聚合、溶液聚合和辐射聚合法制得PVDF树脂。

到目前为止,能够工业化生产的主要是乳液聚合和悬浮聚合这两种方法。

1.1 乳液聚合原理

乳液聚合一般原理是:单体在搅拌和乳化剂的共同作用下,以3种状态存在:单体液滴、增溶于胶束中和溶于水中;乳液聚合反应的主要场所是增溶胶束,单体液滴起到单体仓库的作用,随着聚合反应的进行,单体通过水相中溶解的单体向胶束中扩散,供给聚合所需的单体。

PVDF的乳液聚合,并不是真正意义上的乳液聚合,应属溶液沉淀聚合,具体包括三步历程:1) VDF单体溶解在水相中的传质过程;2)稀水溶液聚合;3)聚合产物微粒不溶于水,从水相中沉淀出来,在乳化剂作用下,形成稳定的乳液。

在PVDF乳液聚合过程中,聚合釜的搅拌速度选择是一个关键因素。

聚合釜应保持足够的搅拌转速,使聚合反应速度不受第一步的传质过程控制、应由第二步的聚合过程控制,以提高聚合釜的利用率和树脂的分子量;另一方面,聚合釜的搅拌速度也不能过快,以免造成乳液的不稳定。

乳液聚合体系主要有单体、乳化剂、引发剂、水4个基本成分组成。

乳化剂在乳液聚合中的作用是:1)降低界面张力,使单体分散成细小的液滴;2)在液滴表面形成保护层,防止凝聚,使乳液得以稳定;3)增溶作用,使部分单体溶于胶束内。

VDF 乳液聚合一般使用含氟乳化剂,最常见的是全氟辛酸碱金属盐,用量一般为单体质量的0.1%-0.2%。

用于VDF乳液聚合的引发剂主要有两类:过硫酸盐等无机过氧化物、过氧化碳酸酯、叔丁基过氧化氢等有机过氧化物。

有机过氧化物引发制得的PVDF高分子链是非离子端基,比由过硫酸盐引发的PVDF有更好的热稳定性、制品色泽更白。

二异丙基过氧化二碳酸酯(IPP)

2

是工业上制备PVDF最重要的引发剂。

引发剂的用量对VDF聚合速率和PVDF性能影响很大。

随着引发剂用量增大,产生的初级自由基也越多,聚合速率也越快;另一方面,自由基终止的机会也多,造成聚合反应不平稳,产量下降,聚合物的性能也变差。

VDF悬乳液聚合的引发剂用量一般为单体质量的0.05%~1.50%,较合适的用量为单体质量的0.15%~1.00%。

VDF乳液聚合所用的分散介质为去离子水,对水中的离子浓度有严格要求,要求水的电导率≤3µs/cm;如水中的离子浓度过高,不仅影响乳液体系的稳定,还影响PVDF树脂的性能和色泽。

一般去离子水用量为单体质量的3~10倍,较合适的用量为5~6倍。

聚合物摩尔质量大小及分布是决定聚合物性能的最主要的因素,在乳液聚合与悬浮聚合制备含氟聚合物生产过程中,一般加入链转移剂来控制摩尔质量。

合适的链转移剂的选择依据是:能有效控制聚合物摩尔质量,又不对聚合速率和聚合物热稳定性产生不利影响。

对于VDF聚合,环己烷和异丙醇虽然是有效的链转移剂,但会对聚合速率有不利影响;甲醇对聚合速率无不利影响,却不能有效控制PVDF摩尔质量;丙酮在有效控制聚合物摩尔质量的同时,能允许使用足量的引发剂,以确保有较高的反应速率,且对聚合物热稳定性无不利影响。

通过测试熔体质量流动速率、特性粘度来估算PVDF的摩尔质量。

在聚合过程中,增大链转移剂用量,熔体质量流动速率增大,特性粘度减小,PVDF摩尔质量减小;链转移剂用量太小时,虽然摩尔质量高,但聚合反应不平稳,难以控制,聚合结束也早,生产率低。

因此,必须控制链转移剂用量,才能得到性能较好的、产量较高的PVDF树脂;链转移剂的加入方式和加入时机也会影响PVDF摩尔质量大小和分布。

一般VDF乳液聚合的链转移剂用量为单体质量的0.5%~5.5%,较合适的用量为单体质量的1.0%~3.0%。

1.2 乳液聚合工艺流程

PVDF乳液聚合工艺流程如下:聚合釜为130L不锈钢高压釜,转速为88 r/min。

首先检查聚合体系的密封性能,然后对高压釜抽真空充氮以排氧,重复几次,直至聚合体系的氧含量达到要求;往聚合釜中加入去离子水和引发剂、乳化剂、缓冲剂等配方助剂后,通人VDF 单体至聚合压力,加热至聚合温度,开始聚合反应;在聚合反应过程中,通过补加VDF单体来保持釜内压力在一恒定区间内;聚合反应结束后,将未反应的VDF单体回收利用;聚合乳液经凝聚、洗涤、分离、干燥、粉碎,得到PVDF产品。

3

VDF乳液聚合反应条件:聚合温度75~90℃;聚合压力2.0~3.8MPa;聚合时间14 h;产物收率≥90%。

VDF乳液聚合工艺流程如下。

2 悬浮聚合法制备PVDF树脂

2.1 悬浮聚合原理

在VDF悬浮聚合中,VDF单体在搅拌和分散剂共同作用下,以液滴形式悬浮在分散介质去离子水中,使用油溶性引发剂,使该引发剂进入单体液滴、引发聚合反应,聚合产物PVDF树脂以固体粒子形式沉析出来。

VDF悬浮聚合体系主要由VDF单体、分散剂、油溶性引发剂、链转移剂和去离子水5种组分组成。

VDF单体的临界温度为30.1℃,VDF悬浮聚合通常在较低温度下进行,这就需要高活性的引发剂,二异丙基过氧化二碳酸酯(IPP)、二2一乙基己基过氧化二碳酸酯(EHP)等高活性的过氧化碳酸酯类化合物是工业上悬浮聚合制备PVDF最主要的引发剂。

VDF悬浮聚合配方中使用的水溶性分散剂,通常为纤维素醚类和聚乙烯醇类,如甲基纤维素和羟乙基纤维素等。

分散剂的主要作用是:1)吸附在VDF单体液滴表面,保持聚合体系的稳定;2)防止聚合物粒子之间发生聚并。

分散剂用量对树脂颗粒大小影响显著,用量过大,树脂颗粒则太细。

一般VDF悬浮聚合的分散剂用量为单体质量的0.01%~1%,较合适的用量为单体质量的0.05%~0.4%。

链转移剂种类及其浓度选择与乳液聚合相类似。

2.2 悬浮聚合工艺流程

以USP3781265为例说明VDF悬浮聚合的工艺流程:在配有搅拌的不锈钢高压釜内,加入一定量的去离子水和分散剂,密闭反应釜,抽真空,充氮气置换氧气后,搅拌,升

4

温至50℃,充人VDF使釜压至3.5 MPa,加入引发剂和其他助剂,聚合反应开始;继续以一定速率加入单体和相应比例的引发剂及其他助剂,维持温度及压力;直到单体加完,压力降到2.8 MPa,停止搅拌,聚合反应结束;聚合产物进行离心、洗涤、干燥、得到PVDF树脂。

VDF悬浮聚合反应条件:聚合温度30~60℃;聚合压力2.1~7.0 MPa;聚合时间15~22 h;产物收率≥90%

VDF悬浮聚合工艺流程如下。

3 VDF乳液聚合法与悬浮聚合法的比较

悬浮聚合法工艺的优点是聚合物粒子上吸附的分散剂量少,较容易脱除,产物纯度高;后处理工序简单,生产成本较低,粒状树脂可直接用来加工。

缺点是聚合速率慢,生产效率低;聚合过程较难控制。

乳液聚合法工艺的优点是在较高温度下聚合,聚合速率快;直接应用胶乳的场合,如水乳漆、粘结剂等,宜采用乳液聚合。

缺点是需要固体聚合物时,乳液需经凝聚、洗涤、脱水、干燥等工序,生产成本较悬浮法高;产品中留有乳化剂等,难以完全除尽,有损制品色泽和电性能。

乳液聚合与悬浮聚合产品性能比较见表3。

表3 乳液聚合与悬浮聚合产品性能比较

5

通过对乳液聚合法和悬浮聚合法合成PVDF树脂的反应原理和工艺流程的综述,以及对两种合成方法优缺点的比较,发现乳液聚合法与悬浮聚合法有各自的优缺点,适用于不同的场合,应根据对PVDF产品的要求和生产条件,选用合适的聚合方法。

6。