第四章 材料的断裂韧性

合集下载

材料的断裂和韧性PPT课件

其中,KI为与外加应力、裂纹长度C、裂纹种类和受力

状态有关。其下标表示I型扩展类型,单位为Pa·m1/2。r

为半径向量, 为角坐标。

第30页/共59页

对于裂纹尖端处的一点,即r C,0,于是:

xx yy

KI

2 r

xy 0

(2.12)

在x轴上裂纹尖端的切应力分量为零,拉应力分量最 大,裂纹最易沿x轴方向扩展。

KI Y c KIc (2.14)

当 KI KIc 时,有裂纹,但不会扩展 破损安全

[]

许用应力: []= f / n 或 ys / n f 为断裂强度,ys 为屈服强度,n为安全系数。

缺点

没有抓住断裂的本质,不能防止低应力下的脆性断裂。

第35页/共59页

提出新的设计思想和选材原则,采用一个新的表征材料特征 的临界值:平面应变断裂韧性KIc,它也是一个材料常数,表示 材料抵抗断裂的能力,KIc越高,则断裂应力σc或临界裂纹尺寸 C越大。 根据应力场强度因子K和断裂韧度KIc的相对大小,可以建立裂 纹失稳扩展脆断的断裂K判据,即

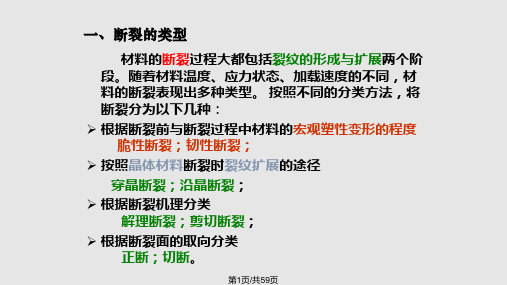

一、断裂的类型

材料的断裂过程大都包括裂纹的形成与扩展两个阶 段。随着材料温度、应力状态、加载速度的不同,材 料的断裂表现出多种类型。 按照不同的分类方法,将 断裂分为以下几种: ➢ 根据断裂前与断裂过程中材料的宏观塑性变形的程度

脆性断裂;韧性断裂; ➢ 按照晶体材料断裂时裂纹扩展的途径

穿晶断裂;沿晶断裂; ➢ 根据断裂机理分类

2 r

cos

2

1

sin

2

sin

3

2

xy

KI cos sin cos 3 2 r 2 2 2

ij

KI

2r

状态有关。其下标表示I型扩展类型,单位为Pa·m1/2。r

为半径向量, 为角坐标。

第30页/共59页

对于裂纹尖端处的一点,即r C,0,于是:

xx yy

KI

2 r

xy 0

(2.12)

在x轴上裂纹尖端的切应力分量为零,拉应力分量最 大,裂纹最易沿x轴方向扩展。

KI Y c KIc (2.14)

当 KI KIc 时,有裂纹,但不会扩展 破损安全

[]

许用应力: []= f / n 或 ys / n f 为断裂强度,ys 为屈服强度,n为安全系数。

缺点

没有抓住断裂的本质,不能防止低应力下的脆性断裂。

第35页/共59页

提出新的设计思想和选材原则,采用一个新的表征材料特征 的临界值:平面应变断裂韧性KIc,它也是一个材料常数,表示 材料抵抗断裂的能力,KIc越高,则断裂应力σc或临界裂纹尺寸 C越大。 根据应力场强度因子K和断裂韧度KIc的相对大小,可以建立裂 纹失稳扩展脆断的断裂K判据,即

一、断裂的类型

材料的断裂过程大都包括裂纹的形成与扩展两个阶 段。随着材料温度、应力状态、加载速度的不同,材 料的断裂表现出多种类型。 按照不同的分类方法,将 断裂分为以下几种: ➢ 根据断裂前与断裂过程中材料的宏观塑性变形的程度

脆性断裂;韧性断裂; ➢ 按照晶体材料断裂时裂纹扩展的途径

穿晶断裂;沿晶断裂; ➢ 根据断裂机理分类

2 r

cos

2

1

sin

2

sin

3

2

xy

KI cos sin cos 3 2 r 2 2 2

ij

KI

2r

材料力学性能-4-断裂韧性

4.3.1 裂纹尖端塑性区的形状与尺寸

• 依据屈服判据建立符合塑性变形临界条件的方 程,方程式对应的图形即代表塑形区边界的形 状,其边界值则为塑形区的大小。 • Von Mises屈服判据

(σ 1 − σ 2 ) + (σ 2 − σ 3 ) + (σ 3 − σ 1 ) = 2σ s

2 2 2

2

4.3 裂纹尖端塑性区及其修正

如前所述,对裂尖应力场,当 r→0 时, σ y →∞ 。这在实际金属中是难以实 现的。 ∵对金属材料,当应力超过材料的屈服 极限时,将屈服而发生塑性变形,塑性 变形会使裂纹尖端区的应力得以松弛, 此塑性变形的区域称为塑性区。

※由于塑性区的存在,其内应力-应变关系 已不再遵循线弹性力学规律。 ◆线弹性力学分析的有效性??◆ ※若塑性区很小,经适当修正后,线弹性力 学的分析仍然有效。否则,结果将失真! ※首先应确定塑性区的范围,然后提出相应 的修正办法。

• 断裂韧性 KIC 是表征材料抗断裂能力的材料常数。 • 在一定条件(温度、加载速度)下,各种材料的 断裂韧性 KIC 值是确定的,与裂纹尺寸、形状、 外应力大小无关。 • 当 KI 达到了材料的 KIC 时,裂纹就可能发生失稳 扩展而使构件破坏,而不是一定要失稳断裂。因 为,KIC 是 KC 的最低值。 ∴ 断裂判据KI ≥ KIC只是裂纹体失稳断裂的必要 条件,而非充分条件。

不断增多的脆性断裂事故,使人们逐渐有新认识:

• 传统力学是把材料一律看成了理想完整的、均匀的、 无缺陷的连续体。 • 实际的工程材料,在制备、加工及使用过程中,材 料的内部难免存在或多或少的气孔、夹渣、切口或 裂纹等缺陷。

• 传统的强度设计准则不能保证工程构件的安全服役。

• 断裂力学以材料中存在裂纹或类裂纹初始缺陷为前 提,运用连续介质力学的弹塑性理论,考虑材料的 不连续性,研究存在宏观裂纹的裂纹体的断裂问题, 给出了新的材料断裂抗力指标——断裂韧性。

第04章 断裂韧度

在工程实践中三种单一 的模式都能观察到,但 也常常看到复合型裂纹。

注: Ⅰ型或张开型的裂纹是 最危险的。

4.2.2 Ⅰ型裂纹尖端应力场

设有一无限大板,含有一长为2a的中心穿 透裂纹,在无限远处作用有均匀分布的拉 应力,如图所示。

线弹性断裂力学给出裂纹 尖端附近任意点P(r,θ) 的各应力分量的解如下:

启示:

厚板中Ⅰ型裂纹尖端处于三向拉应力状态, 应力状态软性系数很小,脆断倾向高,因 而是最危险的应力状态;薄板中裂纹尖端 处于两向拉应力状态,应力状态软性系数 与单向拉伸近似,因此,带裂纹的薄板, 脆断倾向小,薄板似乎更安全一些。机件 和工程结构采用薄板制造。

重要发现: 若裂纹体的材料一定,且裂纹尖端附近某 一点的位置(r,θ )给定时,则该点的各应 力分量唯一地决定于KI之值:

对含有一长为2a的中心穿透裂纹的受拉伸 无限大板,Griffith理论给出了GriffithOrowan尖端应力场分析给出应力强度因子表 达式:

则有:

K IC c a 2 E ( s p )

无论是表面能γs,γp都是材料的性能常数, 故表明KIC是材料常数。 可称KIC为断裂韧性(韧度),也是材料对 裂纹扩展的抗力。另一方面,从力学角度考虑, KIC又是应力强度因子KI的临界值;当KI=KIC时, 裂纹体处于临界状态,行将断裂。于是,得到 一个新的裂纹体的断裂判据,即KIC判据。

(一)理论断裂强度

先建立一个模型,在外力的作用下,原子 间的结合遭到破坏,它这个破坏沿着解理 面断裂,从而引起脆性断裂。前面学到, 脆性断裂的典型代表是解理断裂。晶体的 断裂强度是由原子间的结合力决定的。原 子间的结合力越大,越不容易拉开;原子 间结合力越小,两个晶面就越容易撕开。

04 材料的断裂

2、有一材料 E=2*1011 N/m2,γS =8N/m,试计算在 7*107 N/m2 的拉力 作用下,该材料的临界裂纹长度。

4.3 脆性断裂

脆性断裂的宏观特征,理论上讲,是断裂前不发生 塑性变形,而裂纹的扩展速度往往很快,接近音速。

脆性断裂前无明显的征兆可寻,且断裂是突然发生 的,因而往往引起严重的后果。因此,要防止脆断。

Griffith理论的前提是材料中已存在着裂纹,但不涉及裂 纹来源。对于不存在裂纹的金属,Griffith理论无法解释它 们实际强度低的原因。后来人们根据这类金属断裂前存在塑 性变形,提出位错塞积和反应理论,当裂纹扩展到Griffith 裂纹长度时,就会发生断裂。

思考题:

1、一薄板内有一条长3mm 的裂纹,且 a0 =3*10-8 mm,试求脆性断裂时的断 裂应力 ζC(设 ζ th =E/10=2*105 MPa )。

一、脆性断裂机理

脆性断裂的两种主要机理:解理断裂和沿晶断裂。 对解理断裂:实验结果表明,尽管解理断裂是典型的 脆性断裂,但解理裂纹的形成却与材料的塑性变形有 关,而塑性变形是位错运动的结果,因此,为了探讨 解理裂纹的产生,不少学者采用位错理论来解释解理 裂纹形成机理。

解理裂纹形成机理:

(1) 甄纳-斯特罗(Zener-Stroh)理论(位错塞积理论)

断口特征三要素:

纤维区F、放射区R、剪切唇S

纤维区:在试样的中心位置,裂纹 首先在该区形成,该区颜色灰暗, 表面有较大的起伏,裂纹在该区扩 展时伴有较大的塑性变形,裂纹扩 展也较慢;

放射区:表面较光亮平坦,有较细放 射状条纹,裂纹在该区扩展较快; 剪切唇:接近试样边缘时,应力状态改变了 (平面应力状态),最后沿着与拉力轴向成45° 剪切断裂,表面光滑。

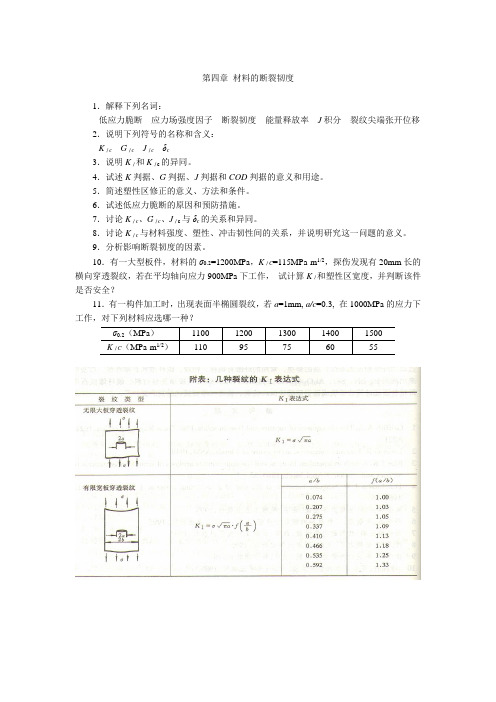

第四章 材料的断裂韧度

第四章材料的断裂韧度

1.解释下列名词:

低应力脆断应力场强度因子断裂韧度能量释放率J积分裂纹尖端张开位移2.说明下列符号的名称和含义:

KⅠc GⅠc JⅠcδc

3.说明KⅠ和KⅠc的异同。

4.试述K判据、G判据、J判据和COD判据的意义和用途。

5.简述塑性区修正的意义、方法和条件。

6.试述低应力脆断的原因和预防措施。

7.讨论KⅠc、GⅠc、JⅠc与δc的关系和异同。

8.讨论KⅠc与材料强度、塑性、冲击韧性间的关系,并说明研究这一问题的意义。

9.分析影响断裂韧度的因素。

10.有一大型板件,材料的σ0.2=1200MPa,KⅠC=115MPa·m1/2,探伤发现有20mm长的横向穿透裂纹,若在平均轴向应力900MPa下工作,试计算KⅠ和塑性区宽度,并判断该件是否安全?

11.有一构件加工时,出现表面半椭圆裂纹,若a=1mm, a/c=0.3, 在1000MPa的应力下工作,对下列材料应选哪一种?

σ0.2(MPa)1100 1200 1300 1400 1500

KⅠC(MPa·m1/2)110 95 75 60 55。

材料力学性能-第四章-金属的断裂韧度(1)

二、应力场强度因子KI和断裂韧度KIC 1、裂纹尖端附近的应力-应变场

由于裂纹扩展是从其尖端开 始进行的,所以首先应该分析裂 纹尖端的应力和应变状态,建立 裂纹扩展的力学条件。如图4-1 所示,假设一有无限大板,其中 有2a长的Ⅰ型裂纹,在无限远处

作用有均匀的拉应力。

图4-1 具有I 型裂纹无限 大板的应力分析

cos

2

1

sin

2

sin

3

2

xy

a

1

2r

cos

2

sin

2

cos3

2

z (x y() 平面应变, 为泊松比)

z 0(平面应力)

2021年12月10日 星期五

第四章 金属的断裂韧度

x方向的位移分量:u

1

E

KI

2r

cos

2

1

2

s in 2

2

y方向的位移分量:

1

E

KI

2r

sin

2

2021年12月10日 星期五

第四章 金属的断裂韧度

应用线弹性力学 y

来分析裂纹尖端附近

的应力、位移场。用

极坐标表示,则各点(r,

裂纹

)的应力、位移分量

可以用下式表示:

y xy x

x

2021年12月10日 星期五

第四章 金属的断裂韧度

x

a

1

2r

cos 2

1

sin

2

sin

3

2

y

a

1

2r

2021年12月10日 星期五

第四章 金属的断裂韧度

断裂力学还证明:上述各式不仅适用于图

材料力学性能 (4)

3、KI 裂纹扩展的动力,、a都是加剧应力场的因素

4、 K Y a

2 E a 2 E a

材料本质属性

?

裂纹扩展的抗力 ?

4.4.4 断裂判据

随着应力

或裂纹尺寸a的增大,KI因子不断增大。当KI因子增大到临界

KI = KIC

值KIC时,裂纹开始失稳扩展,用KIC表示材料对裂纹扩展的阻力,称为平 面应变断裂韧度(性)。因此,裂纹体断裂判据可表示为:

/2

0

m sin

dx

m

= 2

m 2 /

a0为平衡状态时原子间距

√

材料在低应力作用下应该是弹性的,在这一条件下sinx≈x ;同时,曲线开始部分近似 为直线,服从虎克定律,有 Ex / a

m sin

2x

=

2x m

Ex a0

2 m

ij

当 r<<a, θ →0 时,

KI f ij ( ) 1/ 2 (2r )

f ij ( ) 1

ij 0

根据弹性力学,裂纹尖端O点的应力

0

= 2

a/

裂纹尖端的曲率

K I 0 2r 2 a

2r Y

a

裂纹形状系数,与裂纹形式、试件几何形状有关

K I a K IC

可用测定的断裂韧性求断裂应力和临界裂纹尺寸:

c

K IC

a

ac

K 2 IC

2

、G、 K

容易理解 容易测量

G1 G1C

K1 K1C

(能量平衡观点讨论断裂) (裂纹尖端应力场讨论断裂) (应力-屈服强度比较讨论断裂)

材料的力学性能第四章-断裂与断口分析

韧性(延性)断裂的过程: 微孔形核 微孔长大 微孔聚合

微孔形核:第二相粒子在应力作用下,基体与第 二相粒子间的界面脱开;或第二相粒子本身破裂 形成微孔。

应力持续作用下,微孔逐渐长大。

微孔聚合有三种不同的模式。

正常的聚合模式:

微孔长大微孔间的材料形成“内颈缩” 内颈缩越来越 细内颈缩断裂微孔与最近的一个微孔相连微孔聚 合裂纹扩展。

微孔聚合

微孔聚合断裂机制,多数情况下与宏观上的韧断 断裂相对应,宏观上断口呈纤维状。 在扫描电镜下: 微孔聚合型断裂的形貌特征是一个个韧窝(即 凹坑),韧窝是微孔长大的结果,韧窝内大多包含 着一个夹杂物或第二相,这证明微孔多萌生于夹 杂物或第二相与基体的界面上。 微孔的萌生可以在颈缩之前,也可以发生在颈缩 之后,取决于第二相与基体的结合强度。

准解理断裂

在淬火回火钢中,回火产物中有弥散细小的碳化物质 点,他们影响裂纹形成与扩展。 当裂纹在晶粒内扩展时,难于严格地沿一定晶体学平 面扩展。断裂路径不再与晶粒位向有关,而主要与细小碳 化物质点有关。

微观形态:

似解理河流但又非真正解理,故称准解理。

与解理不同点:

准解理小刻面不是晶体学解理面,真正解理裂 纹常源于晶界,而准解理裂纹则常源于晶内硬质 点,形成从晶内某点发源的放射状河流花样。 准解理不是独立的断裂机制,而是解理断裂的 变种。

晶界损伤的几种情况

4.

晶界上有弥散相析出,改变了晶界层材料 的性质,虽有一定的塑性变形能力,但经 一定变形后,沿晶界形成微孔型开裂。

5.

材料在腐蚀性环境中,因与介质互相作用 导致晶界脆化

沿晶断裂过程中裂纹的形成

晶界受损的材料受力变形时,晶内的运 动位错受阻于晶界,在晶界处造成应力 集中,当应力集中达到晶界强度时,晶 界被挤裂,形成裂纹。

4金属材料的断裂和断裂韧性.

4 金属材料的断裂和断裂韧性

现代设计与分析研究所 何雪浤

1

4 金属材料的断裂和断裂韧性

工程构件的主要失效形式

断裂、弹塑性失稳、磨损、腐蚀等

断裂的不同形式

疲劳断裂、蠕变断裂、应力腐蚀或腐蚀疲劳断裂等

室温环境下单向加载时的金属断裂

断裂类型:脆性断裂、韧性断裂

断裂过程与微观机制 断裂的基本理论

2 基体的形变强化

基体的形变强化指数越大,则塑性变形后的强化越强烈,其结 * n 果是各处均匀的变形。微孔长大后的聚合,将按正常模式进行, Kep 韧性好;相反地,如果基体的形变强化指数小,则变形容易局 部化,较易出现快速剪切裂开。这种聚合模式韧性低。

21

第二相对断裂应变的影响

22

展而留下的舌状凸台或凹坑。

5

一些金属的解理面

6

解理断口的河流花样(箭头所指为扩展方向)

7

裂纹扩展和河流方向

8

裂纹穿过大角度晶界的解理河流花样

9

解理断口的舌状花样

10

4.1.2 准解理断裂

准解理断裂多在马氏体回火钢中出现,回火产物中细小的

碳化物质点影响裂纹的产生和扩展。

准解理断裂时,其解理面除(0 01)面外,还有(1 1 0)、

高强度钢常发生这种模式的微孔聚合, 材料内部本身存在着大片的夹杂,微 其韧性较“正常的”微孔聚合模式要 微孔成核源:第二相粒子。 孔通过脆弱的夹杂连成裂纹。 差。 在应力作用下,基体和第二相粒子的界面脱开, 这是不合格材料出现的一种缺陷 或第二相粒子本身开裂,于是出现微孔。

内颈缩

剪切裂纹

夹杂

(a)正常的微孔聚合;(b)快速剪切断开;(c)大片夹杂相连

现代设计与分析研究所 何雪浤

1

4 金属材料的断裂和断裂韧性

工程构件的主要失效形式

断裂、弹塑性失稳、磨损、腐蚀等

断裂的不同形式

疲劳断裂、蠕变断裂、应力腐蚀或腐蚀疲劳断裂等

室温环境下单向加载时的金属断裂

断裂类型:脆性断裂、韧性断裂

断裂过程与微观机制 断裂的基本理论

2 基体的形变强化

基体的形变强化指数越大,则塑性变形后的强化越强烈,其结 * n 果是各处均匀的变形。微孔长大后的聚合,将按正常模式进行, Kep 韧性好;相反地,如果基体的形变强化指数小,则变形容易局 部化,较易出现快速剪切裂开。这种聚合模式韧性低。

21

第二相对断裂应变的影响

22

展而留下的舌状凸台或凹坑。

5

一些金属的解理面

6

解理断口的河流花样(箭头所指为扩展方向)

7

裂纹扩展和河流方向

8

裂纹穿过大角度晶界的解理河流花样

9

解理断口的舌状花样

10

4.1.2 准解理断裂

准解理断裂多在马氏体回火钢中出现,回火产物中细小的

碳化物质点影响裂纹的产生和扩展。

准解理断裂时,其解理面除(0 01)面外,还有(1 1 0)、

高强度钢常发生这种模式的微孔聚合, 材料内部本身存在着大片的夹杂,微 其韧性较“正常的”微孔聚合模式要 微孔成核源:第二相粒子。 孔通过脆弱的夹杂连成裂纹。 差。 在应力作用下,基体和第二相粒子的界面脱开, 这是不合格材料出现的一种缺陷 或第二相粒子本身开裂,于是出现微孔。

内颈缩

剪切裂纹

夹杂

(a)正常的微孔聚合;(b)快速剪切断开;(c)大片夹杂相连

断裂韧性

1、COD概念

在平均应力σ作用下,裂纹尖端发生塑性变形,出现 塑性区ρ。在不增加裂纹长度(2a)的情况下,裂纹 将沿σ方向产生张开位移δ,称为COD(Crack Opening Displacement)。

2)断裂韧度δc及断裂δ判据

δ≥δc δc越大,说明裂纹尖端区域的塑性储 备越大。 δ、δc是长度 量纲为mm,可用精密 仪器测量。 一般钢材的δc大约为0.几到几mm δc是裂纹开始扩展的判据;不是裂纹失 稳扩展的断裂判据。

(平面应变) 上述关系式,在弹塑性条件下,还不 能完全用理论证明它的成立。 但在一定条件下,大致可延伸到弹塑 性范围。

二、裂纹尖端张开位移(COD)及断 裂韧度δc

裂纹尖端附近应力集中,必定产生应变; 材料发生断裂,即: 应变量大到一定程度; 但是这些应变量很难测量。 ∴有人提出用裂纹向前扩展时,同时向垂直方 向的位移(张开位移),来间接表示应变量的 大小;用临界张开位移来表示材料的断裂韧度。

一、裂纹扩展的基本形式 1、张开型(I型) 2、滑开型(II型) 3、撕开型(III型)

裂纹的扩展常常是组合式,I型的危险性最大。

二、应力场强度因子KI和断裂韧度KIC

1、裂纹尖端应力场、应力分析

①应力场 (应力分量,极座标)

平面应力 σx=0 平面应变 σz=υ(σx+σy)

对于某点的位移则有

GⅠc GⅠc

ac c2

E

2

KⅠc E 2 (1 2 ) KⅠc E

§4-2 弹塑性条件下的断裂韧性

裂纹尖端塑性区尺寸

1 KI 2 R0 ( ) 2ro

s

线弹性理论,只适用于小范围屈服; 在测试材料的KIC,为保证平面应变和小范围屈服, 要求试样厚度 B≥2.5(KIC/σs)2 如:中等强度钢 要求 B=99mm 试样太大,浪费材料,一般试验机也做不好。 ∴发展了弹塑性断裂力学。 原则: ①将线弹性理论延伸; ②在试验基础上提出新的断裂韧度和断裂判据; ③常用的为 J积分法、COD法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. KI的修正 裂纹尖端的弹性应力超过 材料屈服强度之后, 便产生应 力松驰,使塑性区增长 ,改变 了裂纹前的应力分布,不适用 于线弹性条件。 裂纹虚拟向前扩展ry,此时 虚拟裂纹尖端0’前端弹性区的 应力分布GEF,基本上与线弹性 条件下的σ y相重合,对应的裂纹长度为a+ry,称为等效裂 纹 长度.根据线弹性理论: KⅠ=Yσ √(a+ry) KⅠ’= Yζ √a/[1-0.16(KⅠ/ζ s)2]1/2(平面应力)

ac= 40-1000mm

五、材料开发

KIC=(2Eγf)1/2 γf: 断裂能,可见,增大断裂能,即增大裂 纹扩展的阻力,手提高KIC。常在基体中 添加韧性相,如碳纤维增韧非晶玻璃材 料等。

第四章 材料的断裂韧性

传统机件强度设计: 塑性材料 σ ≤[σ ]= σ s/n 脆性材料: σ ≤[σ ]= σ b/n 实际上有时σ <<[σ ]时,机件仍断裂—低应力脆断,其原 因是传统设计把机件看成均匀、无缺陷、没有裂纹的理 想体.但实际工程材料在制造加工中会产生宏观缺陷乃 至裂纹,成为材料脆断的裂纹源, 从而引起低应力断裂. §4.1线弹性条件下的断裂韧性 线弹性体:裂纹体各部分的应力和应变符合虎克定律。 但裂纹尖端极小区存在塑性变形,也适用于线弹性条件。

将裂纹前端P (r,θ )的点应力表达式σ x、σ y、τ xy代 入上式,得P点的主应力表达式: σ 1= KⅠ/(2π r)1/2×cosθ /2(1+sinθ /2) σ 2= KⅠ/(2π r)1/2×cosθ /2(1-sinθ /2) σ 3=0 (平面应力,薄板) σ 3=2γ ×KⅠ/(2π r)1/2 cosθ /2 (厚板:平面应变) 由第四强度理论(Mises)屈服临界条件: 将上式代入 (σ 1-σ 2)2+(σ 2-σ 3)2+(σ 3-σ 1)2=2σ s2 ( σ 1>σ 2>σ 3 主应力)得屈服区大小: r=1/2π ×(KⅠ/ζ s)2[cos2θ /2(1+3sin2θ /2)] (平面应力) r=1/2π ×(KⅠ/ζ s)2[cos2θ /2(1-2γ )2+3sin2θ /2] (平面应变)

ζ ζ ζ η

x=KⅠ/(2π r)1/2×cosθ /2(1-sinθ /2sin3θ /2) y= KⅠ/(2π r)1/2×cosθ /2(1+sinθ /2sin3θ /2) z=γ (ζ x+ζ y)(厚板,平面应变) ζ z=0(薄板) xy= KⅠ/(2π r)1/2sinθ /2sin3θ /2cosθ /2.

I

A

B a

2

E

GI

U a

a

E

(平面应力)

GI= (1- γ 2)σ 2π a/E (平面应变) 裂纹失稳扩展的条件: GI≥ GIc

§4.2弹塑性条件下的断裂韧性 弹塑性断裂力学主要解决两方面的问题: 1.工程上广泛使用的中 低强度钢σ s低 KⅠC高,对于中小 件, 裂纹尖端塑性区尺寸较大时,接近甚至超过裂纹 尺寸,已属大范围屈服条件.线弹性断裂力学不适用. 2.中 低强度钢制作的大截面零件(如船体 汽轮机叶轮), 虽裂纹尖端塑性区较大,但零件尺寸大,故相对塑性区 尺寸较小,仍可用KⅠC分析.但测定材料的KⅠC所需试样 尺寸大,才能满足平面应变状态.(试样尺寸必须满足 平面应变和小范围屈服条件, 要求试样尺寸B、a、Wa≥2.5(KⅠc/σ s)2) 一.J积分的能量表达式及断裂韧性J J积分反映了裂纹尖端区的应变能,即应力应变的集中程 度.

1.超高强度钢: σ=1500MPa,

KIC=75MPa· ½ m KIC=150MPa· ½ m

ac= 0.625mm

2.中、低强度钢:韧性区: σ=200MPa,

ac= 140mm

脆性区: σ=200MPa, KIC=30MPa· ½ m

ac= 140mm 3.球墨铸铁: σ=10-50MPa, KIC=25MPa· ½ m

§4.4断裂韧度在工程中的应用

带有裂纹工件或预计产生裂纹工件的断裂力 学工程应用, 一、裂纹体的结构设计和材料选择 二、安全校核、失效分析 三、针对断裂韧性的影响因素,开发新材料

一、材料选择

例1 有一火箭壳体承受很高的Байду номын сангаас作压力,其周向 最大工作拉应力σ=1400MPa,采用超高强度钢制 造,焊接后往往发现有纵向表面半椭圆裂纹, 尺寸a=1.0mm,a/2c=0.3mm.现有两种材料,其性 能如下:

修正条件: ζ <0.5ζ s,误差小于7%,可不修正. ζ >0.5ζ s,r0/a<0.1时,修正有效;r0/a>0.1时,修正无效

五.裂纹扩展能量释放率GI

Griffith在脆性材料(线弹性)基础上,提出了裂纹扩 展的能量释放率(裂纹扩展单位面积时系统释放势能值:系 统势能等于系统应变能减外力功U=Ue-W)。 2 U 1 U a 当裂纹厚度B=1时, G

三、失效分析

例3 某冶金厂大型纯氧顶吹转炉的转动机 构主轴,在工作时经61 次摇炉炼钢后发 生低应力脆断,其断口示意图4-14,该 轴材料40Cr钢。经调质处理后常规力学 性能指标完全合格, σ0.2=600MPa,

σb=860MPa,AKU=38J,δ=8%,现用断裂力学分析 其失效原因。

四、评价材料脆性 一般构件,常见是表面半椭圆型裂纹,此时 a/c=0,Y=2,如不考虑塑性区修正,裂纹临界值: ac=0.25(KIC/ σ)2

三.断裂韧性与强度 塑性和冲击韧性的关系

KⅠc与强度、塑性间关系: KⅠc是强度ζ c、ζ s和塑性 δ 的综合指标.只有ζ 、δ 合理配合,才使KⅠc高 . KⅠc与akv关系:金属材料韧性反映在外力作用下,从变 形到断裂全过程中吸收能量的能力.两者随温度变化曲 线相似. ●断裂韧性与强度 塑性和冲击韧性间关系尚无普遍式.

A : σ0.2=1700MPa, KIC=78MPa· ½ m B : σ0.2=2800MPa, KIC=47MPa· ½ m

二、安全校核

例2 有一化工合成塔,直径D=3200mm,a工 作压力p=6MPa,选用材料为σ0.2=1200MPa,

KIC=58MPa· ½ ,厚度t=16mm,制作过程 中, m 经探伤发现在纵焊缝中,存在一纵向椭圆裂纹, 2a=4mm,2c=6mm,试校核该合成塔能否安全运 行。

一.裂纹扩展的基本方式 1.裂纹扩展有三种形式:

Ⅰ型(张开型):拉伸型裂纹,特点:拉应力与裂纹面垂直, 裂纹沿作用力张开 Ⅱ型(滑开型):裂纹切应力平行于裂纹面,且与裂纹垂直, 裂纹沿裂纹面平行滑开扩展 Ⅲ型(撕开型):切应力平行于裂纹面,与裂纹平行

二. Ⅰ型裂纹尖端应力场及应力强度因子KⅠ 1.Ⅰ型裂纹尖端应力场

比率。

3. 断裂韧性JIC及断裂J判据 断裂韧性JIC:平面应变条件下,工件中裂纹开始扩 展的临界J值.表示材料抵抗裂纹开始扩展的能力. 断裂J判据: JI≥ JIC , 裂纹开始扩展. 应用:利用小试样测JIC,根据JIC=GIC=(1- γ 2)KI/E算 大试样的KIC,从而解决中低强度钢大型件的断裂 问题.

二.裂纹尖端张开位移(COD)及断裂韧性δC 1.裂纹尖端张开位移δ(COD) δ : 裂纹尖端沿垂直裂纹方向所产生的位移 2. δ(COD)表达式

Dugdale以平均应力σ 作用,带有 2a裂纹,Ⅰ型裂纹的塑性材料无 限大薄板,推出δ= ζ 2π a/Eζ S

3.断裂韧性δC 断裂韧性δC =ζ C2π aC/Eζ S (中 低强度钢). 断裂判据: δ ≥ δC ,, 裂纹开始扩展. §4.3影响材料断裂韧性的因素 一.内因 1.化学成分 金属材料:细化晶粒元素提高断裂韧性;固溶强化元素, 形成第二相合金元素,引起塑性下降,断裂韧性下降.增 加陶瓷材料强度 增强高分子材料结合键的元素, KⅠc↑. 2.基体相结构和晶粒大小 晶粒大小d↓, KⅠc↑,δ ↑ ;易于塑变的基体相,产生 韧性 断裂, KⅠc↑.如奥氏体钢KⅠc>铁素体、马氏体钢. 3.夹杂和第二相

4.显微组织

相同强度的碳钢,组织不同,断裂韧性不同 特殊热处理工艺,亚温淬火 超高温淬火 形变热处理等工艺,改变 组织,提高断裂韧性. 二.外部因素 1.温度:中低强度钢,T↓, KⅠc↓. 高强度钢影响影 响相对较小. 2.应变速率:一般dε /dt↑, KⅠc↓. 3.机件截面尺寸: 厚度↑, KⅠc↓. 同一材料,相同应 力和裂纹长度下,选厚板 测KⅠc,对同一材料的所有 机件都安全.

裂纹沿用x方向最容易扩展.将此方向的塑性材料区大小 定义为塑性材料区宽度,令θ =0得: ro=1/2π ×(KⅠ/ζ s)2(平面应力) ro=1/2π ×(1-2γ )2(KⅠ/ζ s)2(平面应变) Irwin修正: ro=(1/4π √2)× (KⅠ/ζ s)2 (平面应变)

2.塑性区大小修正 在r0塑性区内不考虑形变强化,则塑性区的应力等 于σ s,但原来多出的那部分应力必然产生应力松驰,促 使相邻的弹性区应力升高,相应的曲线为σ y,使达到 σ s的区域增大到R0 R0=(1/π )×(KⅠ/σ s)2 (平面应力) R0=(1/2π √2)× (KⅠ/σ s)2 (平面应变)

四.裂纹尖端塑性区及KI的修正

1.裂纹前塑性区

KⅠ≥KⅠC判据 ,只适用于线弹性体.但事实上,金属 材料在扩展前,其尖端附近总是先出现一个或大的较大 的塑性变形区(存在塑性区或屈服区).试验表明如果裂 纹前塑性尺寸较裂纹尺寸a小很多(小一个数量级以上), 只要对KⅠ进行适当的修正,仍适用于线弹性条件. 根据材料力学,已知机件内过P点的截面应力分布,则 过P点主应力为: σ 1=(σ x+σ y)/2+[((σ x-σ y)/2)2+τ xy]1/2 σ 2=(σ x+σ y)/2-[((σ x-σ y)/2)2+τ xy]1/2 σ 3=0 (平面应力,薄板) σ 4=γ (σ x+σ y)(厚板:平面应变)