无氰镀铜工艺设计

无氰铜锌合金电镀工艺研究的开题报告

无氰铜锌合金电镀工艺研究的开题报告

一、选题背景与意义

电镀技术是现代表面处理技术中的一种重要方法,在机械、电子、汽车、航空等工业领域广泛应用。

铜锌合金电镀膜具有良好的耐腐蚀性、耐磨性、导电性和焊接可靠性,因此被广泛应用于电子、汽车等领域中。

然而,传统电镀工艺存在着氰化物对环境的污染危害和操作人员健康危害问题。

因此,研究无氰铜锌合金电镀工艺具有重要的实际意义。

二、研究内容

本研究旨在研究无氰铜锌合金电镀工艺,通过实验和分析,研究无氰电镀工艺条件对合金镀层质量、静电沉积速率、镀层厚度、附着力等方面的影响。

具体研究内容包括:

1. 建立无氰铜锌合金电镀试验体系,设计无氰电镀条件,并进行工艺参数优化。

2. 通过电化学分析、扫描电镜、X射线衍射等方法,评价无氰电镀铜锌合金镀层的纯度、微观结构、晶体形貌等性质。

3. 研究无氰电镀工艺对铜锌合金镀层的物理性能及力学性能的影响,如硬度、延展性、附着力等。

三、研究方法

1. 实验研究法:采用无氰电镀设备,控制不同的工艺参数,制备不同厚度和不同成分的铜锌合金镀层。

2. 分析测试法:采用电化学分析、扫描电镜、X射线衍射等技术,对镀层进行材料分析及表面微观结构分析。

3. 性能测试法:对无氰电镀铜锌合金镀层进行硬度测试、延展性测试、附着力测试等物理性能测定及力学性能测试。

四、预期结果与研究意义

无氰铜锌合金电镀工艺是当前电镀技术发展的趋势,通过本研究的实验和分析,将建立铜锌合金无氰电镀工艺系统,提高合金镀层的稳定性和质量。

同时,开发研究无氰铜锌合金电镀工艺对于减少环境污染和保护工作人员健康也具有重要意义。

碱性无氰镀铜——取代氰化镀铜工艺

碱性无氰镀铜——取代氰化镀铜工艺第35卷增刊材料保护 Vol N。

10 35旦竺:!!!!—型翌主生二坐二L一一!坠:!垦垦!垒垦!!塞Q!堡!蔓!Q盟碱无性氰镀铜——取代氰化镀铜工艺韩书梅(翟叙。

(深圳市圣维健化工有限公司,深圳518000)[摘要】介绍了氰化镀铜的取代工艺一碱性无氰镀铜。

该工艺已稳定用于生产。

希望谊工艺能对取代氰化饿铜作出贡献。

[关键词】无氰镀铜;预饺铜;碱性垃铜1 【中围分类号]TQl53 [文献标识码]B 01[文章编号】1001—1560(2002)增干q一0055氰化镀铜在电镀行业具有广泛的应用价值,尽管近年来在作为铁件电镀cu,NVcr、Al件电镀C#Ni,Cr和Cu件电镀Cu, N“Cr的底层方面,己尽可能的被其它非氰镀层所取代,但是为zn合金压铸件的打底层,氰化饿铜具有无可比拟的优势,作然被广泛应用。

仍2镀液配方及操作条件我国电镀工作者一直在致力于取代氰化镀铜的工作,在上个世纪八十年代,曾出现过柠糠酸盐镀铜,HEDP镀铜等工艺,滚挂镀镀由于存在不同程度的缺点,应用面有局限且商品化程度不高,难项目最佳范围最佳范围以大量推广。

20世纪九十年代初期,无氰镀铜工艺己在国外得8 6,10 6 4,8 Cu,(g?L。

1)以发展,并己商品化”】,用以取代氰化镀铜工艺。

据资料介绍,500 450,550 500 450,550 SWJ一8000,(ml?L1)这类镀铜工艺通常是以羧酸、胺、磷酸盐为二价铜离子的鳌合50 40,60 40 30,50 K2CO】,(g?L。

)剂,可以获得符合预镀要求的铜镀层。

该工艺己用于汽车保险适置光亮剂SWJ一8001 适量杠预镀,零件电镀,装饰电镀的预镀层,还可作为热处理防止掺9 7 9 7 5,10(0 9 9 5,lO 0 pH值碳的隔离保护层。

该工艺排放的清洗水象饺镍和酸性镀铜那1(2 0 5,2 0 0 8 0 2,1 5 阴极电流密度,(A?dmq)样,采用石灰处理即可。

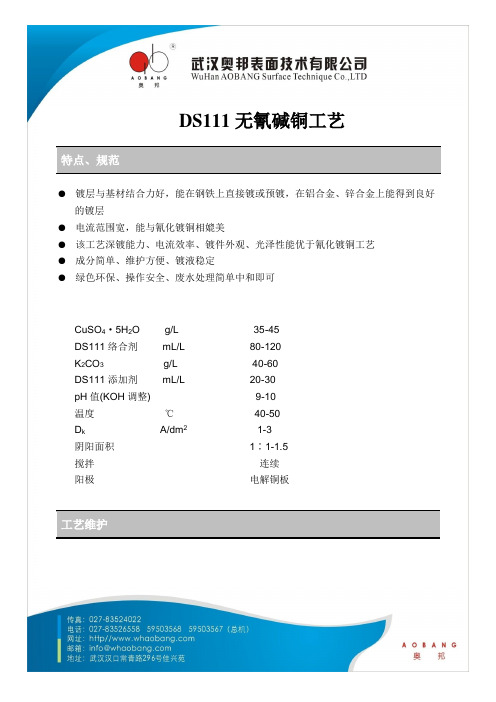

DS111无氰碱铜工艺

DS111无氰碱铜工艺

特点、规范

●镀层与基材结合力好,能在钢铁上直接镀或预镀,在铝合金、锌合金上能得到良好

的镀层

●电流范围宽,能与氰化镀铜相媲美

●该工艺深镀能力、电流效率、镀件外观、光泽性能优于氰化镀铜工艺

●成分简单、维护方便、镀液稳定

●绿色环保、操作安全、废水处理简单中和即可

CuSO4·5H2O g/L 35-45

DS111络合剂mL/L 80-120

K2CO3g/L 40-60

DS111添加剂mL/L 20-30

pH值(KOH调整) 9-10

温度℃40-50

D k A/dm21-3

阴阳面积1∶1-1.5

搅拌连续

阳极电解铜板

工艺维护

●总体积1/3左右的水加热至40℃,加入计量DS111络合剂,然后加入所需铜盐、

导电盐、DS111添加剂,最后加水至体积,调整PH值,即可试镀。

●Cu2+:8-12g/L为宜,Cu2+浓度过低,光亮范围小,电流密度下降;Cu2+过高,分

散性降低。

●DS111络合剂:工艺范围内生成DS111/Cu2+摩尔比为3-4∶1;一般补充Cu2+就按

比例增加DS111络合剂。

(大约:络合剂1.5-2.5∶1硫酸铜)

●导电盐:能提高导电率和分散性,含量高,缩小镀层光亮范围,含量低,影响导电

率和电流效率。

●DS111添加剂:扩大了D k和镀层整体性能及光泽度。

日常消耗量:100-150mL/KAH。

注:本说明是根据本公司的试验为准,仅供参考。

以乙二胺为主配位剂的无氰镀铜工艺

以乙二胺为主配位剂的无氰镀铜工艺

以乙二胺为主配位剂的无氰镀铜工艺

钟洪胜1,*,于欣伟2,赵国鹏1,袁国伟1

【摘要】摘要:研究了铁基体上以乙二胺为主配位剂的无氰碱性镀铜工艺。

用正交试验讨论了主配位剂及3种辅助配位剂的用量对镀液的阴极极化曲线、电化学阻抗谱及铜镀层外观、结合力的影响。

确定了最佳工艺条件为:乙二胺55 g/L,辅助配位剂C 30 g/L,辅助配位剂T 30 g/L,辅助配位剂G 33 g/L。

最佳配方镀液的分散能力、覆盖能力均良好,电流效率达80%以上。

中试100多件样品的镀层外观及热震试验结合力均合格。

在铁基体上用以乙二胺为主配位剂的碱性镀铜工艺代替氰化镀铜预镀是可行的。

【期刊名称】电镀与涂饰

【年(卷),期】2012(031)001

【总页数】4

【关键词】无氰碱性镀铜;乙二胺;配位剂;极化曲线;电化学阻抗谱

1 前言

目前人们从无氰电镀铜和化学浸铜及铜合金两方面进行取代氰化镀铜的研究。

国内上世纪70年代的无氰镀铜代表工艺有以柠檬酸盐、酒石酸盐为配位剂的一步法镀铜工艺[1],需要冲击电流以进行电位活化的焦磷酸盐镀铜工艺[2],使用通用配位剂 HEDP的镀铜工艺[3]等。

近几年国内无氰碱性镀铜工艺得到较大发展,国外也有相应的产品进入国内,在一些环保要求高的电镀企业中得到逐步应用。

实践证明:无氰碱性镀铜作为铁、铜、黄铜、锌合金、铝及铝合金浸锌层等基材的打底镀层是可行的[4-6]。

但要真正完全替代氰化镀铜工艺,还有许多问题需要解决。

因此,开展无氰生产工艺的研究开发,实现全面替代氰化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

龙源期刊网 http://www.qikan.com.cn

无氰镀铜工艺设计

作者:尚生华 张晓永 李晓庆

来源:《科技资讯》2012年第23期

摘要:为了取消氰化物镀铜,实现清洁生产,对钢铁零件无氰镀铜工艺进行了研究,探讨

了辅助络合剂及相关参数对镀层性能的影响,并检测了镀层性能。小规模试验和批量生产表

明,本工艺具有镀液成分简单、稳定性好、温度控制要求范围宽、操作简便等优点。

关键词:无氰镀铜 清洁生产 羟基乙叉二膦酸 工艺设计

中图分类号:TQ153 文献标识码:A 文章编号:1672-3791(2012)08(b)-0105-01

20世纪70年代中期曾推出了焦磷酸盐镀铜、硫酸盐镀铜、乙二胺镀铜的等电镀方式。但

是这些工艺都存在不足或欠缺。近年来,为了从源头削减有毒有害物质,保护环境,减少剧毒

氰化物危害,取消剧毒的氰化物电镀又提上了日程,各种环保型的绿色电镀工艺被提升到很高

的位置,无氰镀铜作为一个有代表性的课题又被重视起来。

1 总体思路

本工艺设计从实际需求出发,以掌握的理论知识为基础,从主络合剂的选择入手,和主盐

一起组成基础配方。对基础配方进行试验,摸索最佳成分比例,寻找能提高镀液性能的氧化

剂、添加剂、辅助络合剂等。确定工艺参数,进行批量试生产,形成工艺文件指导生产。

2 基本原理

铁基体上电镀铜有两方面难点:一是铁的钝化难处理,铁在空气、水及各种介质中,由于

热力学不稳定性,其表面处于一种相对钝化状态。基体与镀层结合不牢,是这一钝化现象的宏

观表露;二是铁对铜的置换难以解决,由于存在反应:Fe+Cu2+→Cu+Fe2+,铁基金属在溶液

中很容易附着上一层结合力较差的置换铜层,然后在这样疏松的铜层上电镀,整个镀层的结合

力自然难以保证。在氰化镀铜液中,络合剂是氰化钠,溶液中以[Cu(CN)2]-、[Cu(CN)

3]2-、[Cu(CN)4]3-形式存在,由于CN-具有很强的络合能力及还原性,溶液中铜基本上是

以络合物的形式存在,即使有少量的铜离子也是以一价铜离子存在。所以溶液中不会发生

Cu2+的置换反应,加上CN-的强力去污和活化能力,这样镀层结合力很容易得到保证。试验

主要针对这两点,加强活化,确保以活化的状态进入镀液来避免钝化的产生。使用合适的络合

剂对Cu2+充分络合,形成电位较低的络合物,避免置换的发生,利用辅助络合剂对极少的游

离的Cu2+进行辅助络合,从而使结合力得到了保证。

3 基础配方及试验条件

龙源期刊网 http://www.qikan.com.cn

通过查阅相关资料[1~3]结合试验经验得出基础配如表1所示。

这种配方比例及条件存在着结合力、稳定性差等问题需进一步改进。

4 基础配方反映出的问题及解决方法

4.1 结合力差

由于无氰镀铜溶液中普遍存在Cu2+,钢铁零件进入槽液时,电镀未开始就附着上一层置

换的结合力差的薄铜层,然后再在这层结合力差的铜层上电沉积电镀层,整个镀层结合力不

好。为避免铜置换反应的发生,必须使Cu2+充分络合,这样就能避免置换反应的发生。除主

络合剂外又寻找到辅助络合剂,该辅助络合剂主要是针对HEDP体系,对HEDP络合后剩余的

Cu2+进行络合,确保溶液没有游离Cu2+存在,这样就避免了置换的发生。

在阴极极化曲线测试的整个电位范围内,阴极极化能力明显强于未加辅助络合剂。在有些

电位区间,其极化能力已经超过了氰化物。辅助络合剂的加入较大幅度地提高了对铜离子的络

合能力,铜配离子在阴极过程中放电更加困难,降低了铜的析出电位。加入辅助络合剂后进行

了四批试样,与未加入辅助络合剂时相比零件合格率明显提高。该辅助络合剂的加入提高了铜

析出时的阴极极化,降低了临界起始电流密度,使铁的表面在铜沉积前得到了充分活化,提高

了铜镀层与基体的结合强度,最终使合格率有了明显的提高。

4.2 溶液稳定性差

配置的溶液在放置过程中,出现了大量白色絮状物。采用外力搅拌、加温、加水都不溶

解。分析产生该现象的原因有三种:一是有机酸腐败发酵产生;二是自来水中Ca2+、Mg2+的

沉积物;三是溶液中络合物溶解度低。通过加酸观察到白色絮状物遇酸溶解,而有机酸腐败变

质产生的话,应该是不可逆的,可以排除第一种可能。加适量的络合剂溶解,而水中Ca2+、

Mg2+的沉积物在络合剂中是不溶解的,排除第二种可能。可以确定是第三种原因。用KOH代

替NaOH调节pH值,消除HEDP的钠盐因溶解度低对溶液的影响。通过这样的方法不但使原

来的沉淀完全溶解,也彻底解决了生成沉淀问题。

4.3 允许电流密度范围低

该工艺允许的电流密度低,镀层薄,镀层孔隙率高,溶液分散能力不好,电镀过程中局部

金属离子密度低。采取的措施是:(1)使主要离子充分络合;(2)改善溶液的分散能力。加

入辅助络合剂后,由于二价铜离子全部络合,溶液中存在的能放电的离子均是以较大颗粒状的

离子团存在,这样较大的离子团在电场的趋动下移动速度较慢,使得电流沉积速度较慢,分散

能力较差。根据上述原因,加入了合适的导电盐,从而增加了电流密度的上限(能达到

3A/dm2),提高了电镀速度,改善了溶液的分散能力。

龙源期刊网 http://www.qikan.com.cn

5 性能分析

5.1 溶液的稳定性

工作槽液配好至今,槽液澄清,没有沉淀和絮状物析出,只有水分的蒸发和补充,各成分

一直比较稳定。

5.2 镀层的性能

经过90min电镀后,按WJ456-1995金属覆盖层光学仪器用铜电镀层规范—划线试验法,

铜镀层没有任何部分脱离基体,附着强度合格。经过30min电镀后,孔隙率检验,零件主要面

上有孔隙3~5个/cm2,经60min电镀后主要面上孔隙率为零。

6 溶液配方与工艺条件

经过多次试验测试努力,得出较为合理的配方。

7 结语

该工艺有效解决了钢铁件易钝化问题,大幅提高镀液的阴极极化能力,降低临界起始电流

密度,有效保证了镀液和镀层性能。清洁生产,绿色电镀是表面处理行业的发展趋势。通过本

工艺的研究,为无氰镀铜工艺全面取代氰化镀铜探索出一条思路。

参考文献

[1] 张梅生,张炳乾.无氰碱性镀铜工艺[J].材料保护,2004.