预制空心方桩施工方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.施工准备

(1)施工前应做到“三通一平”确保设备车辆及履带吊机的安全;

(2)施工用电量应满足400KW,作业区配足照明设施,以便夜间施工。

(3)边桩与周围建筑物的距离应大于4.5m。压桩区域内的场地边桩轴线向外扩延5m范围内铺碴,厚50cm压实。

(4)桩基础的轴线控制网,和标高测定完毕,应经有关单位复核,办理复核鉴定手续。

(5)施工前组织有关人员对图纸进行自审和会审,发现有问题时会同设计人员、监理单位、勘察单位、甲方及有关单位技术人员协商解决。

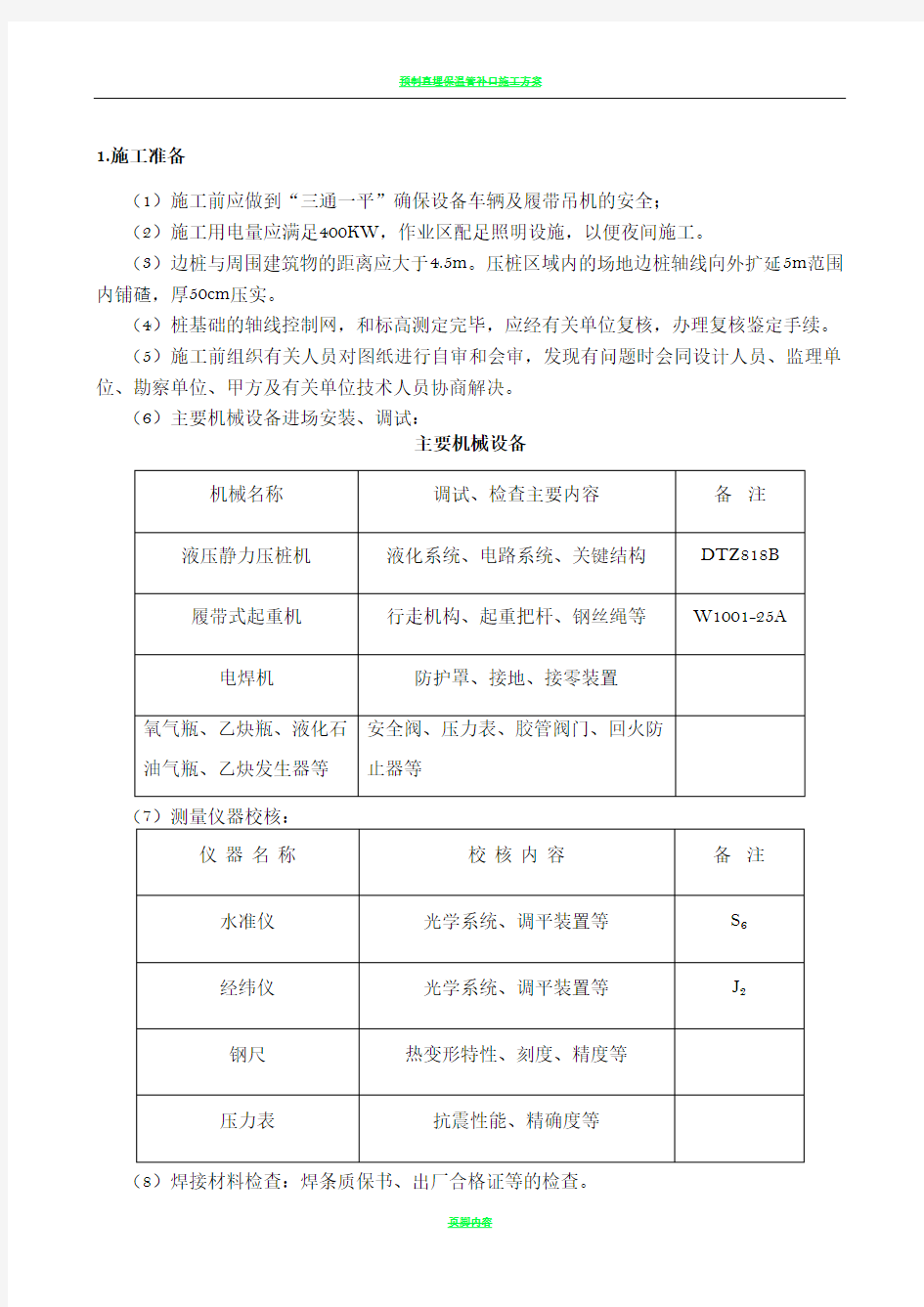

(6)主要机械设备进场安装、调试:

主要机械设备

(8)焊接材料检查:焊条质保书、出厂合格证等的检查。

2.桩的验收、起吊、搬运及堆放等

(1)桩由专业生产厂家提供,我公司派专人和监理一起有关条款进行外观检查验收,验收时厂方需提供桩的出厂合格证;

(2)桩的堆放场地应平整坚实,不得产生不均匀沉陷,堆放层数不得超过两层。

3.施工流程

本工程采用液压静压桩机进行施工,施工工艺流程为:

施工准备测量放线、定桩位桩位复核桩机就位焊接桩头(冷却)对中校核垂直度压桩对中调整接桩再压桩、送桩稳压标高停止移机。

4.施工工艺

(1)测量放线

根据建设单位提供的平面控制点,首先用全站仪和测距仪放出控制点,然后由测量高级工程师采用经鉴定合格的J6型经纬仪,钢尺量距、用经纬仪导线法放出二级控制网(点)作补充,以控制整个建筑区域。控制点采用混凝土浇注,并分别在场地四周外围做4个永久控制点,以便随时检查场内控制点是否松动。二级控制点采用经纬仪观测2个测回,测回误差不大于±15″。测量控制点必须有一人计算、另一人复核,将测试结果交监理核验、签字后方可采用。

根据测放的控制网(点),利用J2经纬仪,钢尺量距,采用极坐标法,根据设计图纸上的尺寸,测放具体的桩位。在施工过程中,经常对控制网(点)进行检查,以防车辆的损坏。

根据提供的水准点,用S3型水准仪进行观测,以闭合导线的方式进行引测,闭合不大于20mm以内。根据设计图纸计算出工程桩的桩顶标高并做好记录。

(2)桩位定位

根据甲方提供的轴线测量基准点,用经纬仪、水准仪建立基准点和分基水准点,并建立明显保护标志。测出桩位轴线、桩位点及标高,并执行测量复核、检验制度,经甲方监理复检验收后施工。在正式压桩前对桩位进行再次复验。对测量基线要定期复核,并及时修正,保存记录。

(3)桩机定位

将压桩机就位至压桩桩位上将桩段吊入压桩机内,然后将桩端定位于桩位中心,起门架,校正平水和桩中,由负责桩位检查的人员检查是否就位准确,再请监理人员核准确认。(4)吊桩

根据地质资料、相关资料合理配桩,并按配桩规格进行选桩,捆绑好桩,起动吊车吊起方桩慢慢移至桩机,使桩垂直对准桩位。

(5)校正桩的垂直度

调整桩机支腿油缸油塞杆的伸出长度,使桩机平台保证水平,桩入土1~2米后,用互相垂直方向架设的铅锤吊线测桩的垂直度,直至施工达到规范及质量检验标准。

(6)压桩

由压桩机操作人员做好施工记录,开始压桩时,记录每沉下1米油压表压力值,送桩完毕要及时观察压力表读数并做好记录,桩顶标高控制在±50mm之内。

压桩时启动压桩油缸,当桩入土至50厘米时,再次校正桩的垂直度和平台的水平度,保

证桩的纵横双向垂直偏差不超过0.5%,然后启动压桩油缸,把桩徐徐压下,压桩在进入砂层土层时适当加快压桩速度,以保证桩尖有一定的穿透能力,到达持力层或油压突然加大时,应放缓压入速度,防止断桩。压桩过程中,由中间向两边或从中心向外施工,先深后浅原则施工且要控制施压速度,一般不宜超过3m/min,压桩应连续同一根桩中间间歇时间不宜超过半小时,同时机身应调平,桩尖遇到地下障碍物造成桩倾斜位移时,应将桩拔出,清除障碍物后再压。

(7)接桩

采用端板焊接联接预制桩,为了保证接桩的质量,焊接时应做到上下垂直对齐,上、下节桩的中心线偏差不大于2mm,接点弯曲矢高不大于0.1%桩长,且不大于20mm。检查桩端板是否平整,干净,端板破口上的浮锈应清除干净,接桩的焊缝采用对称施焊,焊缝应饱满连续不得虚焊漏焊,不少于二层并自然冷却2分钟方压入土中。

(8)送桩

压桩至原地面时,使用送桩管,送桩管的中心线应重合,送桩管的标记应清晰,准确,将桩压至设计标高,保证压力值达到设计要求。

(9)稳压

当压桩力已达到2.5倍以上设计荷载并桩端已达到持力层时应停止施压,并即时进行稳压,稳压次数为5次。

(10)截桩

因有个别桩在施工时地质上的变化桩高出地面,此时虽切割桩头后桩机才可行走,在切割桩时采用专用割桩机,割桩机装在外箍边缘上,沿方桩外围在所需的位置上切割,切割位置上下可调校内箍而定,确保桩头不损、桩机行走安全。

(11)场地要求

场内运输道路铺设要平整,方桩堆放合理,周围做好排水系统,保证场地畅通和无积水四、常见质量问题现象,原因分析与防治措施

1.沉桩困难

(1)主要原因

1.桩设备桩选型不合理,设备吨位小,能量不足。

2.压桩时中途停歇时间过长。

3.压桩过程中设备突然出现故障,排除时间过长;或中途突然停电。

4.没有详细分析地质资料,忽略了浅层杂填土层中的障碍物及中间硬夹层、透镜体等的存在等情况。

5.忽略了桩距过密或压桩顺序不当,人为形成“封闭”桩,使地基土挤密,强度增加。

6.桩身强度不足,沉桩过程中桩顶、桩身或桩尖破损,被迫停压。

7.就位插入倾斜过大,引起沉桩困难,甚至与邻桩相撞。

8.桩的接头较多且焊接质量不好或桩端停在硬夹层中进行接桩。

(2)预防措施

1.配备合适压桩设备,保证设备有足够压入能力。

2.一根桩应连续压入,严禁中途停歇。

3.进场前对设备进行大修保养,施工时进行例行检修,确保压桩施工时设备正常运行。避开停电时间施工。

4.详细分析地质资料,清除浅层障碍物。配足压重,确保桩能压穿土层中的硬夹层、透镜体等。

5.制定合理的压桩顺序及流程,严禁形成“封闭”桩。

6.严把制桩各个环节质量关,加强进场桩的质量验收,保证桩的质量满足设计要求。

7.桩就位插入时如倾斜过大应将桩拔出,待清除障碍物后再重新插入,确保压入桩的垂直度。

2.桩身断裂

(1)主要原因

1.桩制作时,桩身弯曲超过规定,桩尖偏离桩的纵轴线较大,沉入过程中桩身发生倾斜或弯曲。

2.桩入土后,遇到大块坚硬的障碍物,把桩尖挤向一侧。

3.稳桩不垂直,压入地下一定深度后,再用移架方法校正,使桩身产生曲折。

4.两节桩施工时,相接的两节桩不在同一轴线上,产生了弯曲。

5.制作桩的混凝土强度不够,桩在堆放、吊运过程中产生裂纹或断裂未被发现。

(2)预防措施

1.施工前应对桩位下的障碍物清理干净,必要时对每个桩位用钎探了解。对桩构件要进行检查,发现桩身弯曲超过规定(L1000且20mm)或桩尖不在桩纵轴线上不宜使用。

2.在稳桩过程中如发现桩不垂直应及时纠正,桩压入一定深度发生严惩倾斜时,不宜采用移架方法来校正。接桩时要保证上下两节桩在同一轴线上,接头处应严格按照操作执行。

3.桩在堆放、吊运过程中,应严格按照有关规定执行,发现桩开裂超过有关验收规定时不得使用。

3.桩顶损坏

(1)主要原因

1.预制的混凝土配比不良,施工控制不严,养护措施不足。

2.桩顶面不平,桩顶平面与桩轴线不垂直。

3.桩顶与送桩杆的接触面不平,桩沉入时不垂直,使桩顶面倾斜,造成桩顶面局部受集中应力而损坏。