工艺检验卡新格式

8-10磁粉探伤MT检验工艺卡

表面准备

Suface Prepared

□磨削Grinding

□机械加工Machining

表面状态

Surface Condition

□焊接As Welded

□修磨As Ground

□机加工As Machined

工作表面温度

Part Surf. Temp

°F

℃

工件表面粗糙度

Part Surf. Fin.

仪器型号/编号

Equip./Type No.

磁场指示器编号

Indicator No.

磁粉类型

M.P. Type

□干式Dry□萤光Fluor.

□湿式Wet□非萤光Und

磁粉颜色M.P. Color

载体Vehicles

□水Water□油Oil

磁悬液的浓度测定Concentration of Suspension

光强

Light intensity

Lx

磁化技术Mag. Technique□连续法Continuous□剩磁法Residual

磁化方法

Mag. Method

□磁锥法Prod□纵向磁化法Longl. Mag.

□磁轭法Yoke□周向磁化法Circ. Mag.

Project Name

图号/位号

Dwg./Item No.

检验范围

Extent of MT

□全部Full

□局部Spot

材质及厚度

Mat'l & T

检验阶段

Test Stage

□焊后As-welded□机加工前Before Machining

□热处理后After P.W.H.T.□返修后After Repair

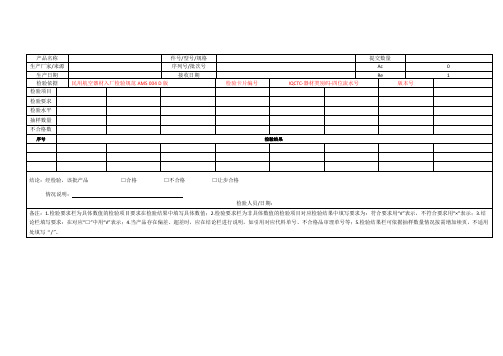

产品制造工艺流转检验卡

封头制造工艺流转检验卡(一)零部件名称封头编号规格材料共页第页控制标记序号工序工艺内容及技术要求设备工装自检记录操作者日期专检记录检验日期△E1 领料(1)按图样材质和《焊接接头编号表》的要求领料,复查材料外表质量(2)核对材料标记(3)实测钢板厚度≥ mm(4)按产品标识位置图测厚仪(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号△E2 划线(1)按排板图样及《划线工艺规程》要求对封头展开尺寸Φ= mm(2)材料标记按产品标识位置图要求打材料标记号(1)材料标记(2)展开尺寸Φ mm(1)材料标记(2)展开尺寸Φ mm△E3 下料(1)按《划线下料矫正切割工艺规程》要求按线下料。

(2)清理科渣、毛刺。

(3)下料尺寸允差mm 氧乙炔割炬(1)清理割渣(2)下料尺寸(1)清理割渣(2)下料尺寸△E4压制成型外协封头压制成型△E5 检验(1)检查封头编号(2)检查封头材料标记(3)检查外协封头内外表面质量无裂纹重皮等缺陷(4)检查封头几何尺寸和表面形状a、封头内表面形状偏差≤ mmb、封头最大最小直径偏差e≤ mmc、封头总高度≥ mmd、封头最小厚度≥ mm样板测厚仪(1)封头编号(2)材料标记(3)内外表面质量a、内表面形状偏差mmb、最大最小内直径差mmc、封头总高度mmd、直边部分皱折深度mme、封头最小厚度mm封头制造工艺流转检验卡(二)零部件名称封头编号规格材料共页第页控制标记序号工序工艺内容及技术要求设备工装自检记录操作者日期专检记录检验日期△E1 封头检验(1)检查封头编号(2)检查封头材料标记(3)检查外协封头内外表面质量,无裂纹无重皮等缺陷(4)封头总高度≥ mm(5)封头最小厚度≥ mm样板测厚仪(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度mm(5)封头实测最小厚度mm(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度mm(5)封头实测最小厚度mm△E2 封头齐边(1)按图样尺寸及工艺要求对封头端面进行齐边(2)清理熔渣(3)封头总高度mm(4)封头直边高度mm氧乙炔割炬齐边机(1)清理熔渣(2)封头总高度mm(3)封头直边高度mm(1)清理熔渣(2)封头总高度mm(3)封头直边高度mm△E3 加工坡口按《产品焊接工艺规程》要求的角度钝边内坡口并清理坡口熔渣坡口里面不得有裂纹分层来件渣等缺陷坡口角度。

检验工艺卡

审核编制审核校对编制附图项次重要度量检具频次备注一●测色色差计、色板 WSC-S 3件/批样板3件/批二1●卷尺(0~2M)3件/批2卷尺(0~2M)3件/批3●卷尺(0~2M)3件/批4●卷尺(0~2M)3件/批5游标卡尺(0~1000)3件/批6●游标卡尺(0~1000)3件/批外观前保险杠本体(2803011-C42532)总长1961.8mm±3判定基准尺寸检验检验项目外观检验车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司750mm±1.5450mm±1孔距1653.5mm±2孔距1458.5mm±2孔距1240.7mm±2孔距前保险杠本体(2803011-C42532)颜色光滑平整、无变形、缺口、裂纹、飞边、毛刺,表面无污迹、发白、黑斑、拉毛、划伤、刀伤、修整痕,整体无色差,各部位装配间隙均匀。

●纹理G040孔距目测3件/批审核编制审核校对编制车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司审核编制审核校对编制车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司。

新版检验卡片模板

备注:1.检验要求栏为具体数值的检验项目要求在检验结果中填写具体数值;2.检验要求栏为非具体数值的检验项目对应检验结果中填写要求为:符合要求用“√”表示,不符合要求用“×”表示;3.结论栏填写要求:在对应“□”中用“√”表示;4.当产品存在偏差、超差时,应在结论栏进行说明,如引用对应代料单号、不合格品审理单号等;5.检验结果栏可依据抽样数量情况按需增加续页,不适用处填写“/”。

产品名称

件号/型号/规格

提交数量

生产厂家/来源

序列号/批次号

Ac

0

生产日期

接收日期

Re

1

检验依据

民用航空器材入厂检验规范AMS 004 D版

检验卡片编号

IQCTC-器材类别码-四位流水号

版本号

检验项目

检验要求

检验水平

抽样数量

验,该批产品□合格□不合格□让步合格

情况说明:

无损检测工艺卡

去除

先用不脱毛的布或纸擦拭大部分多余渗透剂去除后,再用喷去除剂的布或纸擦拭,擦拭时应按一个方向进行,不得往复擦拭。

6

干燥

自然干燥5-10min

7

显像

喷涂法施加,喷咀距被检面300~400mm,喷涂方向与被检面夹角约为30~40º,使用前应将喷罐摇动使显像剂均匀。显像时间应>7min。

8

观察

显像剂施加后7~60min内进行观察,受检面的可见光照度应≥1000Lx必要时可用5~10倍放大镜观察。

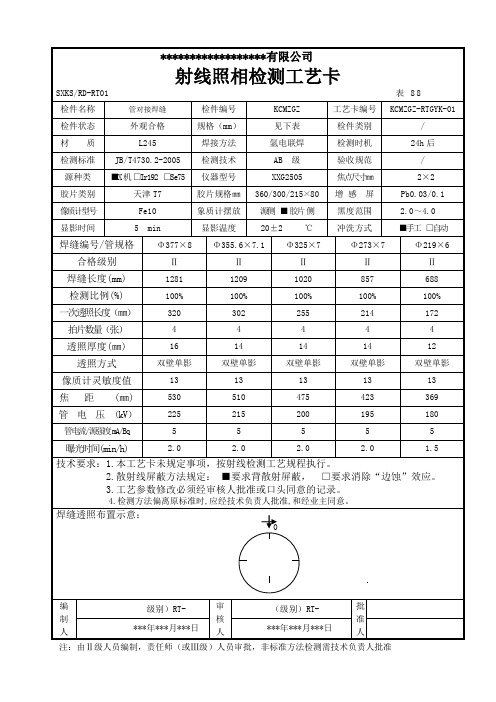

******************有限公司

射线照相检测工艺卡

SXKS/RD-RT01表88

检件名称

管对接焊缝

检件编号

KCMZGZ

工艺卡编号

KCMZGZ-RTGYK-01

检件状态

外观合格

规格(mm)

见下表

检件类别

/

材 质

L245

焊接方法

氩电联焊

检测时机

24h后

检测标准

JB/T4730.2-2005

检测技术

设备

/

检测标准

SY/T4109-2005

标准试块

镀铬试块

检验标准

/

检测比例

100%

合格级别

渗透检测质量评级要求:

1、不允许存在任何裂纹。

2、不允许任何线性缺陷磁痕。

3、圆形缺陷(评定框尺寸为35㎜×100㎜)d≤1.5,且在评定框内不大于1个。

示意草图:

************有限公司

渗 透 检 测 工 艺 卡(续)

2、安全防护:

a、检测现场应设灭火器,用于防火。

b、罐内检测应有良好的通风。

c、进罐内检测电器,照明用电应Байду номын сангаас用安全电压。

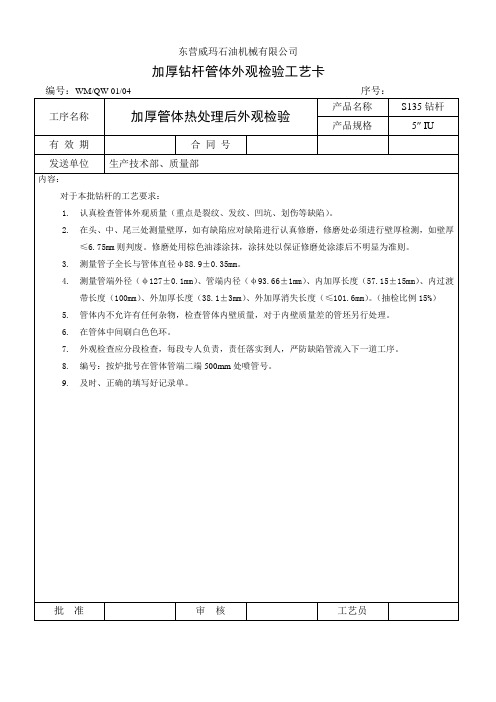

外观检验工艺卡

4.测量管端外径(φ127±0.1mm)、管端内径(φ93.66±1mm)、内加厚长度(57.15±15mm)、内过渡带长度(100mm)、外加厚长度(38.1±3mm)、外加厚消失长度(≤101.6mm)。(抽检比例15%)

5.管体内不允许有任何杂物,检查管体内壁质量,对于内壁质量差的管坯另行处理。

东营威玛石油机械有限公司

加厚钻杆管体外观检验工艺卡

编号:WM/QW-01/04序号:

工序名称

加厚管体热处理后外观检验

产品名称

S135钻杆

产品规格

5″IU

有效期

合同号

发送单位

生产技术1.认真检查管体外观质量(重点是裂纹、发纹、凹坑、划伤等缺陷)。

2.在头、中、尾三处测量壁厚,如有缺陷应对缺陷进行认真修磨,修磨处必须进行壁厚检测,如壁厚≤6.75mm则判废。修磨处用棕色油漆涂抹,涂抹处以保证修磨处涂漆后不明显为准则。

6.在管体中间刷白色色环。

7.外观检查应分段检查,每段专人负责,责任落实到人,严防缺陷管流入下一道工序。

8.编号:按炉批号在管体管端二端500mm处喷管号。

9.及时、正确的填写好记录单。

批准

审核

工艺员

工艺过程卡、工艺卡、技术检验卡标准模板

硬度

零件净重

序号

检验内容

量具及检验夹具

标准量具

检验示意图(或检验说明)

名称

编号

车间主任

组长

检验科长

审核

共页

更改标记

更改文件

更改签字

日期

更改标记

更改文件

更改签字

日期

工艺科长

编制

第页

第二届中国兵器工业集团职业技能大赛机械加工技术检验卡模板(2)

XXX企业

技术检验卡

车间

工序号

零件号

工段

工序名称

零件名称

第二届中国兵器工业集团职业技能大赛机械加工工艺过程卡模板

XXX企业

机械加工工艺过程卡

产品型号

零件图号

产品名称

零件名称

第页

第页

材料牌号

毛坯种类

毛外形坯尺寸

毛坯件数

每台件数

备注

工序号

工序名称

车间

工段

设备

工艺装备

工时

准终

单件

设计

校对

审核

标准化

会签

表记

处数

更改文件号

签字

日期

表记

处数

更改文件号

签字

日期

第二届中国兵器工业集团职业技能大赛机械加工工艺卡模板(1)

XXX企业

机械加工工艺卡

产品型号

零件图号

产品图号

零件名称

共页

第页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

超声检测工艺卡样本

超声检测工艺卡工艺卡编号:一台现场组焊反映器,材质为16MnR,壁厚42mm。

现规定对其主体对接环焊缝进行100%超声波检测(检测技术级别为C级),请按JB/T4730-填写下表检测工艺超声波探伤工艺卡注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡四.工艺题(填写工艺卡并回答问题,共30分)1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中空白项填写完毕。

(15分,每空1分)表1 超声波检测工艺卡2、依照JB/T4730-原则规定,超声波检测时,在哪些状况下需要对仪器和探头系统进行重新核查?(5分)答:(1)校准后探头、耦合剂和仪器调节旋钮发生变化时;(2)检测人员怀疑扫描量程或扫查敏捷度有变化时;(3)持续工作4h以上时;(4)工作结束时。

3.依照JB/T4730-原则规定,该工件纵、环焊缝与否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线敏捷度均调高6dB.4、如果在该容器超声波检测中发既有裂纹存在,应如何解决?(5分)答:(1)一方面应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样工艺进行超声检测,以确认与否产生新超标缺陷;(3)依照有关规程(《容规》、《检规》)应拟定与否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范畴为0.5MHz~10MHz,仪器至少在荧光屏满刻度80%范畴内呈线性显示。

探伤仪应具备80dB以上持续可调衰减器,步进级每档不不不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大合计误差不超过1dB。

水平线性误差不不不大于1%,垂直线性误差不不不大于5%。

别的指标应符合JB/T10061规定。

3.2.2.2 探头3.2.2.2.1 晶片面积普通不应不不大于500mm2,且任一边长原则上不不不大于25mm。

生产工艺卡(3篇)

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

检验工艺卡片

检验工艺卡片《检验工艺卡片》1. 工艺的历史:追溯根源1.1 工艺的起源其实啊,很多工艺都有着非常有趣的起源故事,就像我们今天要说的这种工艺,它诞生于人们对某种产品质量的追求。

很久以前,当人们开始制作手工制品的时候,比如说简单的陶器。

那时候,大家只是凭借着经验和肉眼来判断陶器有没有裂缝或者制作得是否规整。

但是随着生产规模的慢慢扩大,光靠这种简单的方法就不行啦。

就好像你要从一大筐苹果里找出坏苹果,如果一个一个拿起来看,很慢而且可能还会有遗漏。

于是,为了能够更准确、更高效地判断产品是否合格,这种工艺就逐渐开始发展起来了。

1.2 早期的发展历程在早期,这个工艺还很简陋。

还是拿陶器来说,可能工匠们会制作一个简单的模具,然后把陶器放在上面比对,看看形状是否符合要求。

这就像是我们小时候用剪纸模型去剪一样的剪纸,照着模型的样子来剪,这样剪出来的剪纸形状就比较统一。

随着时间的推移,人们对产品的要求越来越高,这个工艺也变得越来越复杂。

从单纯的形状检验,到开始关注陶器的质地、颜色等更多方面的质量因素。

这就好比我们挑选水果,一开始只看有没有烂的,后来还要看新鲜不新鲜,甜不甜之类的。

而且,不同地区的人们根据自己的需求和当地的文化特色,对这个工艺进行了各种改进,逐渐形成了现在我们看到的这种工艺的雏形。

2. 制作过程:层层把关2.1 第一步:准备工作说白了就是要先把检验的场地和工具都准备好。

这就像我们做饭之前要把厨房收拾干净,把锅碗瓢盆都准备齐全一样。

对于这个工艺来说,场地要足够宽敞明亮,这样才能看得清楚产品的各个细节。

工具方面呢,可能会有各种各样的测量仪器,比如说尺子,这就像是我们量身高用的尺子一样,用来测量产品的尺寸是否符合标准。

还有一些特殊的工具,用来检测产品的内部结构或者其他特殊性能的。

就像医生给病人看病,除了用听诊器听心跳,还会用X光机来看身体内部的情况一样。

2.2 第二步:初步检查这一步就像是我们挑选东西时的第一眼印象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工位名称

工序号

170

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

180

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

180-2

自检项目

工步

工步内容及要求

工具及设备

本工位安装示意图

工位名称

工序号

80

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

对应计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

80

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

对应计划

。

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

80

自检项目

工步

工步内容及要求

工具及设备

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

130

检验项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

140

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

150

自检项目

工步

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

60

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

70

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

190

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

190

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

160

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

170

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

。

巡检项目

编制

审核

批准

工序号

200

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

1.

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

210

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

220

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

备注

内容

检验频率

对应计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

80

检验项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

对应计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

90

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

1.

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

10

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

20

自检项目

7

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

编制

审核

批准

本工位安装示意图

工位名称

工序号

30

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

40

检验项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

50

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

60

自检项目

工序号

100

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

110

自检项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

应对计划

巡检项目

编制

审核

批准

本工位安装示意图

工位名称

工序号

120

检验项目

工步

工步内容及要求

工具及设备

备注

内容

检验频率

对应计划