新型铁素体耐热钢CB2的焊接及热处理工艺研究 吴富强

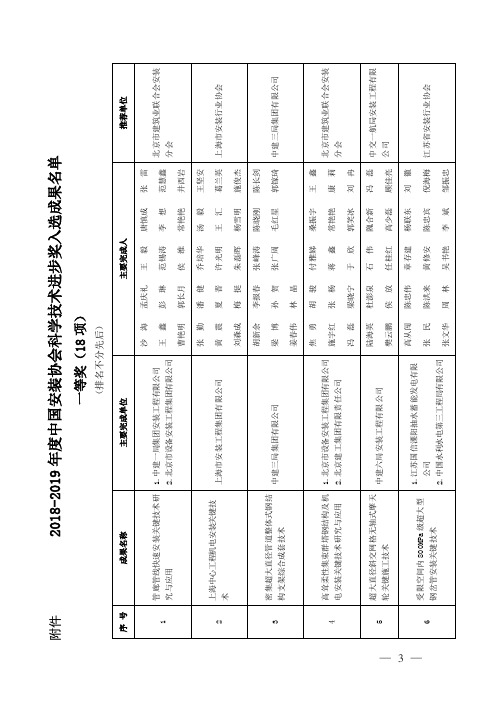

2018-2019 年度中国安装协会科学技术进步奖评选结果

电安装关键技术研究与应用 2.北京建工集团有限责任公司

分会

冯 磊 梁晓宁 于 欣 郭笑冰 刘 冉

超大直径斜交网格无轴式摩天

5

中建六局安装工程有限公司

轮关键施工技术

陆海英 樊云鹏

杜澎泉 侯放

石伟 任桂红

隗合新 高少磊

冯 磊 中交一航局安装工程有限 顾佳亮 公司

高从闯 陈忠伟 章存建 杨联东 刘 徽

1.江苏国信溧阳抽水蓄能发电有限

究与应用

周合亭 闫洪涛

乔朝起

胡艳

刘海龙

贺 强 中交一航局安装工程有限 公司

超百米全钢柔性塔筒风力发电 中国电建集团山东电力建设第一工 李 林 张守锐 翟兆礼 安利华 牛翔宇

26

中国电力建设企业协会

机组安装技术研究与应用

程有限公司

张 伟 张永法 孙华强

超大跨度弧形变截面箱形张弦

27

中建二局安装工程有限公司

序号

成果名称

主要完成单位

1.北京市设备安装工程集团有限公司 电梯智能监测报警系统关键技

陶建伟

1

2.北京北安时代电梯安装工程有限

术研究与应用

公司

姚臣

大直径玻璃钢管外包钢筋混凝

2

中国电建集团核电工程有限公司

土结构施工技术研究与应用

赵常东 李琳

主要完成人 李磊 王毅 胡骏 常艳艳 孙业岗 颜 勇 赵秋田 赵乐超 孟 辉 党 超 任永清 陆鹏飞

装技术研究

3.河北冶金建设集团有限公司

朱志兵 杨兴志

王峰 唐定方

李建林 贾玲

段洪超 贾新刚

高畅游 中国冶金建设协会

王瑞锋

内陆湖泊超长距离大口径虹吸 1.云南建投安装股份有限公司

SA-537CL.2钢焊接工艺研究与应用

SA-537CL.2钢焊接工艺研究与应用朱慧君; 李晓强; 蒋国辉【期刊名称】《《石油化工建设》》【年(卷),期】2019(041)0z2【总页数】4页(P61-64)【关键词】SA-537; CL.2钢; 焊接性; 焊接工艺评定【作者】朱慧君; 李晓强; 蒋国辉【作者单位】中国石油天然气第一建设有限公司河南洛阳471023【正文语种】中文【中图分类】TG472019年中国石油天然气第一建设有限公司石化设备厂给某煤化工集团公司制造了6台反应器,该批反应器最大长度约14.2m,最大直径3.3m,最大壁厚88mm,最小壁厚46mm。

设计压力8.2Mpa,设计温度-48℃~300℃,介质为酸性气体丙烯、乙苯、乙苯过氧化氢、环氧丙烷、甲基苯甲醇、甲基苯基酮的混合物质。

整台设备的壳体与封头的材料是SA-537CL.2调质钢板。

我公司首次采用该材料制造压力容器,国内也没有现成的制造焊接经验可以参考。

为掌握该材料的焊接工艺特点,验证所选的焊接材料、工艺参数是否能够获得良好的焊接接头性能和焊接质量,我单位对SA-537CL.2钢的可焊性进行了分析,制定合理的焊接工艺,经过焊接工艺评定试验后,成功的应用于产品的焊接。

1 SA-537CL.2钢主要化学成分、力学性能、设计要求、可焊性调研及材料特殊要求1.1 SA-537CL.2钢主要化学成分、力学性能及设计要求SA-537CL.2钢应符合SA-537/SA-537M及设计文件要求,SA-537CL.2钢(调质)化学成分及力学性能见下表1、表2。

表1 SA-537CL.2钢(调质)化学成分 %项目 C Mn P S Si Ni Cr Mo 碳当量max 规范值≤0.24 0.7-1.6 ≤0.035 ≤0.035 0.15-0.5 ≤0.25 ≤0.25 ≤0.08 ≤0.57设计要求≤0.24 0.7-1.6 ≤0.020 ≤0.010 0.15-0.5 ≤0.25 ≤0.25 ≤0.08 ≤0.45表2 SA-537CL.2钢(调质)力学性能项目抗拉强度(MPa)屈服强度(MPa)伸长率(%)冲击值(J )规范值 550-690 ≥345 ≥22 -46℃(75~100mm),≥20设计要求≥530 ≥345 ≥22 -48℃,≥601.2 SA-537CL.2钢可焊性调研经过与国外使用SA-537CL.2钢设备的项目交流,得出:SA-537CL.2钢抗热裂纹和再热裂纹的性能较差,横向裂纹倾向严重,可焊性一般。

双相不锈钢2205的焊接工艺对铁素体含量的影响

双相不锈钢2205的焊接工艺对铁素体含量的影响双相不锈钢2205的焊接工艺对铁素体含量的影响摘要:文章通过对2205双相不锈钢性能分析,制定合理的焊接工艺,同时采用两种不同的焊接方法进行施焊,并对其进行各种性能检测。

结果表明,由于焊前制定了良好的焊接工艺,层间温度控制严格,焊接试板性能优良,铁素体含量满足技术要求,抗晶间腐蚀和耐点蚀性能好,能应用到生产制造中。

关键词:双相不锈钢;焊接工艺;铁素体;抗晶间腐蚀;耐点蚀性能文献标识码:A中图分类号:TG142 文章编号:1009-2374(2016)18-0066-03 DOI:10.13535/ki.11-4406/n.2016.18.033 我公司在制作加氢反应器时(管板、换热管材质为双相钢),由于设计文件对焊缝的铁素体数要求为在35FN~65FN,还必须进行耐晶间腐蚀试验(按E法进行,试验标准GB/T 4334-2008)和耐点蚀性能试验(不锈钢三氯化铁法,试验标准GB/T 17897-1999)。

因此为了保证焊接质量,特意对其焊接性能做了研究,进行了焊接工艺评定,满足了技术要求,并将工艺应用到产品制造中,获得了成功。

1 材料性能2205双相不锈钢由于具有奥氏体+铁素体双相组织,且两个相组织的含量基本相当,故兼有奥氏体不锈钢和铁素体不锈钢的特点。

屈服强度可达400~550MPa,是普通奥氏体不锈钢的两倍。

与铁素体不锈钢相比,双相不锈钢的韧性高,脆性转变温度低,耐晶间腐蚀性能和焊接性能均显著提高,同时又保留了铁素体不锈钢的一些特点,如475℃脆性、热导率高、线膨胀系数小,具有超塑性及磁性等。

与奥氏体不锈钢相比,双相不锈钢的强度高,特别是屈服强度显著提高,且耐孔蚀性、耐应力腐蚀、耐腐蚀疲劳等性能也有明显的改善。

2 焊接性能2205具有良好的焊接性,冷裂纹和热裂纹的敏感性较小。

焊接前不预热,焊后不进行热处理。

焊接参数及焊材选择合适时,焊接接头具有良好的力学性能。

铁素体含量测试方法及通用性

届蕊生产应用铁素体含量测试方法及通用性刘肖!,张维",王理!,党莹!,魏光强!,吴昉赞"(1.中国核动力研究设计院,反应堆燃料及材料重点实验室,成都#10213#2.中核核电运行管理有限公司,浙江海盐314300)摘要:磁测法是铁素体含量测试最有效、精确度最高的方法。

但由于制造和标定的原理不同,磁测法测试仪器往往不能通用。

为了对焊缝质量进行有效评价,研究通过多层堆焊的方法制备二级标样,分别采用磁测法、图谱法和金相法对试样的铁素体含量进行了检测和分析,并以制备的二级标样为载体获得了国产和进口2种铁素体测试仪的校核曲线。

试验结果表明,磁测法与金相法的检测结果接近,图谱法的相对误差较大,以二级标样作为中间载体获得的校核曲线可以不同仪器测试结果的评价。

关键词:铁素体含量;磁测法;堆焊;二级标样中图分类号:TG4060前言体不有的强度、的耐腐蚀和抗辐照损伤等,用于堆本体及-焊接作为的连接方式,是备制造、的和。

由于体不焊缝,产理性的焊接和焊缝晶间腐蚀,工往往通过在焊缝中定数量的铁素体,使其为奥氏体含少量铁素体的双相,有效.焊接的产生,并能高焊缝的抗晶间腐蚀能力。

体不焊缝中的铁素体体积分数为3%~5%,铁素体能和硫,析,的产生。

铁素体含量的,强度高,但过12%以后,在高作为!相,焊缝的,由于铁素体与体体的、度、等方面的差异,过多的铁素体相相’产,料的安全性和使用寿命[1-4]o 因此,有必要对不焊缝中的铁素体含量进行精确的测量,这对控制焊缝质量、制定设计要求及解决实际问题具有非常的意义。

目前,测定铁素体含量的方法有金相法、图谱法和磁测法。

这几种方法的精确度和适用范围各不相同,测试结果也存在较大差异。

在这些方法中,磁测法的精度最高,操作最简单、快捷,应用最。

但由收稿日期:2020-09-02doi:10.12073/j.hj.20200902001于铁素体测试仪的原理有磁导率和磁吸引力之分,校准标样的制备方法也有以美国为代表的堆焊法和俄罗斯的离心冷铸法。

奥氏体耐热钢SA-213TP310HCbN采用ERNiCr-3焊接接头性能试验及应用研究

奥氏体耐热钢SA-213TP310HCbN采用ERNiCr-3焊接接头性能试验及应用研究张玮; 莫春鸿【期刊名称】《《电焊机》》【年(卷),期】2019(049)008【总页数】5页(P72-75,82)【关键词】SA-213TP310HCbN; 焊接材料; 接头性能; 应用【作者】张玮; 莫春鸿【作者单位】东方电气集团东方锅炉股份有限公司四川自贡 643001【正文语种】中文【中图分类】TG457.110 前言SA-213TP310HCbN(日本牌号为HR3C)是日本住友金属株式会社在TP310型不锈钢的基础上添加合金元素Nb和N,利用弥散析出微细的Nb的金属间化合物NbCrN和Nb的碳、氮化合物以及M23C6碳化物强化而开发的一种高Cr、Ni 奥氏体不锈钢,具有较高的高温性能和良好的冷热加工性,特别是具有极其优异的抗蒸汽氧化性。

主要用于制造超临界/超超临界锅炉温度不超过700℃的高温过热器、再热器、屏式过热器等高温部件,其化学成分和力学性能如表1所示。

表1 SA-213TP310HCbN化学成分及力学性能w(C)0.04~0.10 w(Mn)≤2.00化学成分/%w(P)≤0.045 w(S)≤0.03 w(Si)≤1.00 w(Cr)24.0~26.0 w(Ni)19.0~22.0 w(N)0.15~0.35 w(Nb)0.20~0.60力学性能Rm/MPa≥655 Rp0.2/MPa≥295 A/%≥30硬度/HBW≤256自2005年起,SA-213TP310HCbN逐渐应用于我国100万kW和60万kW超超临界锅炉高温受热面部件上,经过多年的工程应用,其焊接工艺已非常成熟。

焊接材料的选择种类也较多,包括镍基焊丝 ERNiCr-3、ERNiCrMo-3 和ERNiCrCoMo-1[1-3],以及匹配焊丝T-HR3C[4],其化学成分及力学性能见表2、表3。

这几种焊丝焊接SA-213TP310HCbN的试验研究报道较多,但具体选择何种焊丝更为合理并未形成共识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型铁素体耐热钢CB2的焊接及热处理工艺研究吴富强

摘要:随着我国经济的快速发展,提高火电机组的热效率是一项重要和紧迫的

任务。

而火电机组效率的提高主要在于提高蒸汽的压力和温度。

这就对火电机组

的相关设备用钢特别是高温承压部件用钢的高温性能提出了更高的要求,目前我

国自主研发新型耐热钢ZG12Cr9Mo1Co1NiVNbNB(CB2)以良好性能逐渐应用于

火力发电厂热力系统设备的耐热钢材。

因此,新型耐热钢CB2焊接及热处理工艺

的研究是目前火电建设施工技术领域亟待解决的问题。

关键词:新型耐热钢;CB2钢;热处理工艺;

1引言

CB2钢是欧洲COST536项目研发的新型铁素体耐热钢,可用于

600℃/620℃30MPa的第二代超超临界机组汽轮机高温部件及管道,目前已实现

国产化,但尚处于初步应用阶段。

据查,国内焊接及热处理工艺方面的研究文献

极少,为突破国外厂商的技术壁垒,充分发挥其性能并推广应用,迫切需要掌握

该钢种现场焊接和热处理施工工艺。

2研究内容

2.1CB2钢焊接性分析

CB2钢材料是经过淬火+回火处理的供货状态,其组织为回火马氏体。

CB2钢

是在P91钢基础上加入适量的Co,同时加入少量的Nb和B,适当增加Mo的含

量得到的。

①焊接热裂纹敏感性

由于CB2钢合金程度高,其硼、硫含量低,锰含量高,这些因素共同决定了

其在施焊冷却过程中,随着温度的降低导致产生的低溶点共晶物少,又由于其自

身线膨胀系数小,因此,CB2钢的热裂纹敏感性不大。

②焊接冷裂纹敏感性

由于CB2钢合金元素含量高,碳当量高,临界冷却速度低,奥氏体稳定性很大,冷却时不易发生正常的珠光体转变,从而冷却到较低温度时发生了马氏体转变。

在焊接过程中,淬硬将会形成较多的的晶格缺陷(空位、位错),同时在热

力不均及应力作用下易形成裂纹源,且该裂纹源在后续工作条件下产生裂纹的所

需要吸收的能量低,故CB2钢产生冷裂纹倾向大。

③化学成分Co对焊接接头的影响

CB2钢是在P91钢基础上加入适量的Co,可抑制铁素体的析出、降低硫含量,同时可发生固溶强化,提高钢的回火稳定性。

其缺点是易发生过时效倾向而使钢

变脆。

合适的焊后热处理工艺可以获得相对细小弥散分布的析出相,进一步提高CB2钢的力学性能。

2.2CB2钢焊接材料选择分析

①CB2钢化学成分及性能分析

ZG12Cr9Mo1Co1NiVNbNB(CB2)钢是在P91钢基础上加入1.27%的Co,同时

加入少量的Nb和B,适当增加Mo的含量得到的,目的是为了提高钢材的高温力学性能。

CB2钢化学成分:

C0.13Cr9.11Ni0.14Co1.27Mo1.59V0.054Nb0.21B0.01N0.015

CB2钢室温下力学性能:抗拉强度≥690MPa,屈服强度≥490MPa,伸长率

≥15%,断面收缩率≥35%,冲击功≥27J,布氏硬度210-260HB。

②CB2钢焊材的选用

通过对CB2钢材的成份化学元素的充分分析和各性能详细研究,并对所有相

关类似的焊接材料经过严格筛选匹配,认为伯乐公司的焊丝MTS616及焊条

MTS5Co1满足CB2钢材质成分要求及性能的要求。

焊丝MTS616适用于P92、Nf616等9%Cr耐高温,抗蠕变用钢的焊接;其具

有良好的焊接工艺性能,焊丝MTS616化学成分:

C0.1Cr8.8 Ni0.6Si0.38Mo0.4V0.2Nb0.06Mn0.45N0.04 W1.6。

焊丝MTS616室温下力学性能:抗拉强度≥720MPa,屈服强度≥560MPa,伸

长率≥15%,冲击功≥41J。

焊条MTS5Co适用于焊接改进型9%Cr-Co-Mo耐热钢。

焊条MTS5Co1化学成

分C0.12Cr9.52

Ni0.8Si0.16Mo1.4V0.24Nb0.04Mn0.52N0.04Co1.08。

焊条MTS5Co1室温下力学性能:抗拉强度≥720MPa,屈服强度≥560MPa,伸

长率≥15%,冲击功≥27J。

3 CB2钢焊接工艺试验

工艺初步制定:打底焊接采用GTAW,选用焊丝MTS616/Φ2.4,焊接电流控

制在80A~140A;填充焊接采用SMAW分层分道焊接,选用焊条MTS5Co1/Φ3.2,焊接电流控制在80A~120A,焊接过程中严格控制层间温度在200℃~300℃。

焊

后进行两次热处理,恒温温度控制在730℃~750℃,升温速度小于80℃/h,降

温速度小于60℃/h。

试验管道材质为CB2,规格为φ273mm×40mm,坡口形式为U型,采用GTAW+SMAW焊接方法,采用相同的焊接工艺焊接3组试件。

第一组:不进行焊

后热处理,第二组:恒温温度 730~750℃,保温时间5h,加热宽度≥320mm,保

温宽度≥620mm,升温速度≤80℃/h,降温速度≤60℃/h,焊接完毕后进行80-100℃,保温时间为1-2h的低温保护。

第三组:热处理工艺参数设置同第二组,

完成一次热处理后,再按以上焊后热处理工艺进行二次焊后热处理。

焊接及热处理完成后,对3组试件进行外观检查及超声波无损检测,3组试

件全部评为合格。

下一步进行相关的工艺试验。

三组试样拉伸强度:S1L717.5MPa,S2L740MPa,S3L729.75MPa。

由试验可得

未经焊后热处理的CB2钢抗拉强度值最低,随着高温回火热处理次数的增加,

CB2钢焊接接头抗拉强度有逐渐减小的趋势,但减小不大,所以二次回火对CB2

钢焊接接头的强度影响不大。

三组试样焊缝与热影响区冲击功:S1焊缝35.4J、热影响区33.8J,S2焊缝47.6J、热影响区55J,S3焊缝58J、热影响区68.4J。

由以上结果可以看出,未经

焊后热处理的焊缝冲击韧性最小,随着回火次数的增加,CB2钢焊缝及热影响区

韧性明显增加。

热处理对焊缝组织的影响(300╳)

将三组金相试样进行对比发现,未经热处理的CB2焊缝组织为板条状的低碳

马氏体,部分马氏体组织比较粗大,经过回火的焊缝组织都为典型的回火板条马

氏体组织,马氏体板条较为细密,马氏体板条界面较多。

但是随着回火次数的增加,焊缝及热影响区组织晶界逐渐清晰,焊缝马氏体组织在回火中逐步分解成碳

化物,并且逐渐长大,使得焊缝组织晶界得到强化,组织本身的淬硬性降低。

所

以材料的塑性、韧性得到提高,强度降低。

通过试验对比:未进行热处理的CB2钢焊接接头力学性能较差,抗拉强度较小,冲击吸收能量较小,塑性较差,硬度值超标,金相组织出现低碳马氏体组织,

因此,未进行回火热处理的焊接接头不能满足使用条件。

而经过二次回火热处理的试样较一次回火热处理的试样力学性能得到提高,冲击吸收能量明显增加,硬度值得到改善,金相组织中碳化物弥散强化、位错强化及板条马氏体强化达到很好的状态,因此,经过二次回火的CB2钢焊接接头力学性能及使用性能达到最优的状态,现场施工建议按此工艺进行施工。

4结论

通过对新型铁素体耐热钢CB2的焊接性分析及焊接工艺试验,分别对不同的焊后热处理条件下的试验结果进行对比,选择了合理的焊接工艺及二次回火焊后热处理工艺。

参考文献:

[1]崔忠圻覃耀春金属学与热处理[M]北京:机械工业出版社2010.

[2]DLT819-2010火力发电厂焊接热处理技术规程[S].

[3]杨富章应霖任永宁等新型耐热钢焊接[M]北京:中国电力出版社2006.。