全脂加糖乳粉的生产工艺

乳粉加工

• 它是以新鲜牛乳为原料,或以新鲜牛乳 为主要原料,添加一定数量的植物或动物 蛋白质、脂肪、维生素、矿物质等配料, 除去其中几乎全部水分而制成的粉末状 乳制品。 • 乳粉中水分含量很低,重量减轻、体积变 小为贮藏和运输带来了方便;同时微生 物不能发育繁殖,有的甚至死亡,所以 贮藏期长。这乳粉加工的目的之一。

全 脂 加 糖 粉 1 5 ~ 2 0 4 5 ~ 5 0 4 5 ~ 5 0 1 0 0 0 0 ~ 2 0 0 0 0 2 .0 ~ 3 .5 3 ~ 6 1 .2 2 2 ~ 1 .3 9 4 1 4 0 ~ 1 8 0 7 5 ~ 8 5 1 0 ~ 1 3 9 8 ~ 1 9 6

乳 固 体 含 量 ( % ) 浓 缩 乳 温 度 ( ℃ ) 高 压 泵 工 作 压 力 ( k p a ) 喷 嘴 孔 径 ( m m ) 喷 嘴 数 量 ( 个 ) 喷 嘴 角 度 ( r a d ) 进 风 温 度 ( ℃ ) 排 风 温 度 ( ℃ ) 排 风 相 对 湿 度 ( % ) 干 燥 室 负 压 ( P a )

浓 乳 干 物 质 含 量 ( % ) 浓 乳 温 度 ( ℃ ) 转 盘 转 速 ( r p m ) 转 盘 数 量 ( 只 ) 进 风 温 度 ( ℃ ) 干 燥 温 度 ( ℃ ) 排 风 温 度 ( ℃ )

2.乳粉干燥过程

• 分为两个阶段: • 第一阶段将预处理过的牛乳浓缩至乳固体含量 40%左右。 • 第二阶段将浓缩乳泵入干燥塔中进行干燥 , 该 阶段又可分为三个连续过程: • (1)将浓缩乳雾化成液滴; • (2)液滴与热空气流接触,牛乳中的水分迅速 地蒸发 , 该过程又可细分为预热段、恒率干燥 段和降速干燥段; • (3)将乳粉颗粒与热空气分开。

1.真空浓缩条件

气力输送设备全脂乳粉生产设备流程

气力输送设备全脂乳粉生产设备流程原料乳即牛奶的验收及预处理。

从原料的验收,初步确定是合格的奶,然后开始净乳,拿到奶之后,需要初步把一些细菌甚至有一些杂志把它剔除掉,配料。

配料工序,乳粉生产过程中,除了少数几个品种(如全脂乳粉、脱脂乳粉)外,都要经过配料工序,其配料比例按产品要求而定。

配料时所用的设备主要有配料缸、水粉混合器和加热器。

按照配方的要求,把所需要的添加的微生物,微量元素,各种辅料添加进去作为一个配料。

均质。

均质就是把所有的配料和原料乳当中的脂肪、蛋白经过均质过程能够非常均匀地分散在产品当中。

生产全脂乳粉、全脂甜乳粉以及脱脂乳粉时一般不必经过均质操作,但若乳粉的配料中加入丁植物油或其他不易混匀的物料时,就需要进行均质操作。

均质时的压力一般控制在14~21 MPa,温度控制在60℃为宜。

均质后脂肪球变小,从而可以有效地防止脂肪上浮,并易于消化吸收。

杀菌。

牛乳常用的杀菌方法比较多。

具体应用时,不同的产品可根据本身的特性选择合适的杀菌方法。

日前最常见的是采用高温短时灭菌法,因为使用该方法牛乳的营养成分损失较小,乳粉的理化特性较好。

全脂加糖炼乳(甜炼乳)

全脂加糖炼乳(甜炼乳)

中华人民共和国国家标准 全脂加糖炼乳(甜炼乳)GB5417-85代替GBn37-77Sweetenedcondensedwholemilk本标准适用于以牛乳为原料,经杀菌,添加砂糖、浓缩制成的产品。1技术要求 用于制造全脂加糖炼乳的原料应当符合下列要求。 原料乳的要求应符合GB5408-85《消毒牛乳》附录A(补充件)中特级品规定。 砂糖主要指标必须符合GB317-84《白砂糖》优级品的规定。其酸度要求同GB5412-85《全脂加糖乳粉》条。 制造全脂加糖炼乳要符合《乳与乳制品卫生管理办法》的各项规定。 全脂加糖炼乳的品质按感官、理化和微生物指标进行评定,而它的等级则按感官、细菌总数和乳糖结晶大小分为特级品、一级品和二级品。 全脂加糖炼乳的感官指标应符合下列要求。 全脂加糖炼乳感官指标,按百分制评定,其中各项分数如表1所示。表1项目分数 滋味和气味60组织状态35色泽5各级产品应得感官评分如表2。表2等级总评分滋味和气味最低得分 特级≥9056一级≥8018二级≥7545全脂加糖炼乳的感官评分见表3。表3项目特征扣分得分 滋味与气味(60)分甜味纯正,具明显消毒牛乳的滋味和气味,无任何杂味者060滋味稍差,但无杂味者1~459~56滋味平淡,无乳味者5~755~53有不纯的滋味和气味者8~1552~45有较重的杂味者13~2547~35组织状态(35)分组织细腻,质地均匀,粘度正常*,无脂肪上浮035无乳糖沉淀,但冲调后允许有微量钙盐沉淀者 粘性较重,冲调有少量钙盐沉淀者1~234~33脂肪轻度上浮,粘盖轻(厚度小于或等于1mm)者2~333~32舌尖微感粉状者3~532~30舌感砂状,脂肪上浮较明显,粘盖较重(厚度小于或等于),冲调后钙盐沉淀多者6~1029~25粘度变化大,有变厚或呈软膏状,冲调后脂肪游离较明显者10~2525~10色泽(5)分呈乳白(黄)色,颜色均匀,有光泽者05色泽有轻度变化者1~24~3色泽有明显变化(肉桂色或淡褐色)者3~52~0*系指产品在24℃往外倾倒时,能在先前倾出之炼乳表面起堆,但所起之堆能较快消失。 全脂加糖炼乳的理化指标应当符合下列要求。 不分级指标见表4。表4项目指标 水分,%≤脂肪,%≥蔗糖,%≤酸度,°T≤全乳固体,%≥铅(以Pb计),ppm≤铜(以Cu计),ppm≤锡(以Sn计),ppm≤10汞(以Hg计),ppm按鲜乳折算≤杂质度*,ppm≤8*全脂加糖炼乳的杂质度系指每公斤产品中杂质的毫克数。 分级指标见表5。表5项目指标 特级一级二级 乳糖结晶颗粒,μm≤152025全脂加糖炼乳的微生物指标应符合表6要求。表6项目指标 特级一级二级 细菌总数,个/g≤150003000050000大肠菌群(近似数),个/100g≤409090致病菌不得检出不得检出不得检出 全脂加糖炼乳允许加入的稳定剂应按GB2760-81《食品添加剂使用卫生标准》要求选用。 对严重变厚、钮扣、霉斑、蔗糖结晶、假胖听和瘪听的产品,作为等外品处理。在无严重异味的情况下可作食品加工用。 凡产品具有苦味、腐败味、霉味、化学药品和石油产品等气味或真胖听者作为废品处理。2取样和检验 取样 产品应以浓缩锅或结晶罐分批,连续化生产不能分别锅(或罐)次者,可以按成品混合罐分批。 按批编号取样。取样数量按锅分批者,397g罐装(包括500g和354g瓶装),每锅取样3罐;198g罐装(包括250g瓶装),每锅取样<4罐。成批产品不能分别锅次者,按千分之一采样作检验用。但不得少于3罐,尾数超过500罐者须增取一罐。所取样品应贴上标签,标明下列各项:a.产品名称;b.工厂名称及生产日期;c.采样日期;d.产品数量及批号。 采样时应检查外包装箱、金属罐的标签等是否清洁完整,有无锈斑、水渍等情况。 检验程序 所取的样品,均应进行净重鉴定,其重量与标签上所标明的重量差,应不超过±1%,其测定方法同GB5413-85《乳粉检验方法》条。 每批样品,一件做细菌检验,一件做感官检验,另一件做理化检验。 全脂加糖炼乳的水分、脂肪、全乳固体、酸度、杂质度、乳糖结晶、蔗糖、细菌总数、大肠菌群和感官鉴定为每批必检项目。重金属、致病菌和汞定期抽检。 成品出厂时,须有工厂化验室或检验科的质量合格证明,证明上应标明品名、数量、生产日期,化验结果及质量等级等。 复验检验结果不符合技术规定时,可取样复验,复验一次为限。复验时可单独检验不符合标准的项目。复验取样数目为1/500或为原取样数的一倍,但产品卫生指标不得复验。复验符合技术要求时,作合格论。3包装和标志 铁罐装:大罐每箱装48罐,每罐净重397g。玻璃瓶装:大瓶每箱24瓶,每瓶净重500g;小瓶每箱48瓶,每瓶净重250g。 罐外标签必须清洁整齐,标签或罐盖上应标明下列项目:品名、商标、生产厂名、生产日期、批号、净重、保证期、等级及简单产品说明,包括主要营养成分、使用方法和贮藏条件。罐盖上必须打印厂代号和批号。 装罐的纸箱宜干燥、清洁,上下垫放黄板纸,纸箱用铁皮、胶纸带或塑料带两条捆牢。其包装必须完整。 箱外必须标明品名、数量、外容积大小、毛重、净重、制造厂名及制造年、月、日。 大容器罐装或其他形式包装按合同规定办理。4保管要求 全脂加糖炼乳应贮藏在凉爽、干燥、温度不超过20℃的地方。 在20℃以下的贮藏条件下,罐装全脂加糖炼乳的保证期限,自生产之日算起九个月;瓶装全脂加糖炼乳的保证期为三个月,大包装全脂加糖炼乳的保证期按合同规定。 附加说明: 本标准由中华人民共和国轻工业部和卫生部提出,由黑龙江省乳品工业研究所归口。 本标准由黑龙江省乳品工业研究所,卫生部食品卫生监督检验所负责起草。 本标准主要起草人张保锋、李玉贤、郁蕴华、刘宏道。 自本标准实施之日起,原轻工业部部标准QB34-60《甜炼乳》作废。 国家标准局1985-09-28发布1986-08-01实施

乳粉加工工艺解读

雾化设备的设计取决于颗粒大小和干燥生 产要求的特性,这些特性可能是奶粉颗粒、 结构、溶解性、密度和润湿性,一些干燥 器用固定喷嘴,见右图。

(三) 均质(注意:全脂奶粉一般不需要均质;但添 加稀奶油或者脱脂乳后需要)

目的:破碎脂肪球,使其分散在乳中,形成均匀的 乳浊液。经过均质的原料乳制成的乳粉,冲调后复 原性更好。

(四) 杀菌(高温短时) 目的:除菌、消除或抑制解脂酶和过氧化物酶的活性。

杀菌方法:80℃,15s

22

二、全脂乳粉的生产步骤

(一)冷冻生产法

2. 低温冷冻升华法

低温冷冻升华法的优点

产品外观似多孔的海绵状,溶解性极好。 加工温度低,牛乳中营养成分损失少,几 乎能全部保留。 同时可以避免加热对产品色泽和风味的影 响。

13

低温冷冻升华法的缺点

♣ 设备造价高; ♣ 耗能大,生产成本高; ♣ 仅适用于特殊乳粉的加工,大规模生

1.2

乳粉的种类

1.全脂乳粉:以全脂鲜奶为原料加工而成,分加糖(全脂甜乳

粉)、不加糖(全脂淡乳粉)。 2.脱脂乳粉:以脱脂鲜乳为原料加工而成,一般都不加糖。

3.配制乳粉:在乳中添加各种营养素而制成。

最初主要是针对婴儿营养需要而研制,目前呈现系列化 的发展趋势,如中老年乳粉、孕妇乳粉、降糖乳粉、营养强 化乳粉等。

1.3

1.贮藏期长。

乳粉的特点

2.营养丰富。

3.食用方便。

4.便于运输。

5.食品加工的原料(糖果、冷饮、糕点)。

乳粉的加工技术

β- 胡萝卜素:β- 胡萝卜素是类胡萝卜素 之一,是橘黄色脂溶性化合物。β- 胡萝 卜素是一种抗氧化剂,也是维生素A的来 源,是维护人体健康不可缺少的营养素。

锌 :锌能促进生长发育与组织再生,在 核酸代谢和在蛋白质合成中起重要作用, 也是胰岛素的成份之一。缺锌会引起生 长停滞和创伤愈合不良。

喷雾干燥流程及设备:

压力喷雾干燥塔

高速离心喷雾干燥机

7. 出粉、冷却、称量与包装

(1)出粉 (2)冷却 (3) 筛粉与贮粉 (4) 称量与包装

(1)出粉

喷雾干燥室内的乳粉要求迅速连续地卸 出并及时冷却 , 以免受热过久。先进的制 造工艺是将出粉和筛粉、输粉、贮粉和 称量包装等工序连接成连续化的生产线。

牛磺酸:是一种具有多种生理活性的含 硫氨基酸,是人体不可缺少的氨基酸之 一。

强化免疫球蛋白:增强婴儿免疫系统, 活性免疫球蛋白从优质牛初乳中提取并 保持了天然活性。

强化母乳水平的5种核苷酸:其中特有的 次黄嘌呤核苷酸,帮助铁质吸收。母乳 水平的5种核苷酸是宝宝成长所需的重要 营养素,有助于增强宝宝的抗病能力, 增强免疫机能;促进肠道有益菌群的生 长,改善肠道功能,减少腹泻的发生。

浓缩终点的判断:

浓缩终点乳固体含量约为40%~45%。 若乳温在47~50℃范围,其密度应在 1.089~1.100 左右。

浓度的控制一般以取样测定浓缩乳 的密度或粘度来确定 , 也可以在浓缩设备 上安装折光仪进行连续测定。

6. 喷雾干燥

喷雾干燥的原理:

喷雾干燥是采用机械力量 , 通过雾 化器将浓缩乳在干燥室内喷成极细小的 雾状乳滴(直径约为100~200µm,平均 50µm),以增大其表面积(每升乳可被分 散成146亿个小雾滴,表面积达 54000m2 ),加速水分蒸发速率。雾状乳 滴一经与同时鼓入的热空气接触,水分便 在瞬间蒸发除去,使细小的乳滴干燥成乳 粉颗粒。

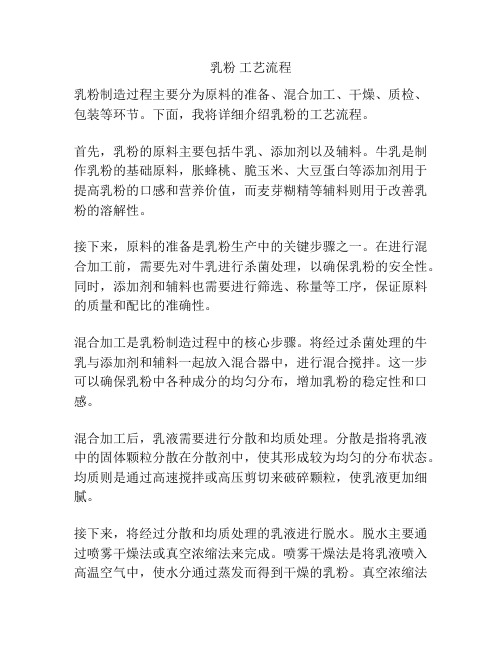

乳粉 工艺流程

乳粉工艺流程乳粉制造过程主要分为原料的准备、混合加工、干燥、质检、包装等环节。

下面,我将详细介绍乳粉的工艺流程。

首先,乳粉的原料主要包括牛乳、添加剂以及辅料。

牛乳是制作乳粉的基础原料,胀蜂桃、脆玉米、大豆蛋白等添加剂用于提高乳粉的口感和营养价值,而麦芽糊精等辅料则用于改善乳粉的溶解性。

接下来,原料的准备是乳粉生产中的关键步骤之一。

在进行混合加工前,需要先对牛乳进行杀菌处理,以确保乳粉的安全性。

同时,添加剂和辅料也需要进行筛选、称量等工序,保证原料的质量和配比的准确性。

混合加工是乳粉制造过程中的核心步骤。

将经过杀菌处理的牛乳与添加剂和辅料一起放入混合器中,进行混合搅拌。

这一步可以确保乳粉中各种成分的均匀分布,增加乳粉的稳定性和口感。

混合加工后,乳液需要进行分散和均质处理。

分散是指将乳液中的固体颗粒分散在分散剂中,使其形成较为均匀的分布状态。

均质则是通过高速搅拌或高压剪切来破碎颗粒,使乳液更加细腻。

接下来,将经过分散和均质处理的乳液进行脱水。

脱水主要通过喷雾干燥法或真空浓缩法来完成。

喷雾干燥法是将乳液喷入高温空气中,使水分通过蒸发而得到干燥的乳粉。

真空浓缩法则是通过加热并施加真空,使乳液中的水分蒸发,得到浓缩的乳粉。

在干燥过程中,需要确保乳粉的温度和湿度适宜。

同时,通过控制干燥时间和干燥气流速度等参数,可以保证乳粉的质量和稳定性。

干燥完毕后,乳粉还需要进行质检。

质检主要包括外观检查、营养成分检测、微生物检测等。

只有通过质检合格的乳粉才能进入下一步的包装环节。

最后,将通过质检的乳粉进行包装。

包装主要分为散装和包装袋装两种形式。

散装乳粉一般用于食品加工厂或婴幼儿配方奶粉生产厂,而包装袋装乳粉则适用于直接销售给消费者。

以上为乳粉的工艺流程。

通过严格控制原料的质量、加工的条件和质检的过程,可以保证乳粉的质量和安全性。

乳粉工艺流程的完善和优化,对于提高乳粉的营养价值和口感,满足消费者的需求具有重要意义。

乳粉生产工艺流程图

冷藏

冷藏温度0-4℃

准清洁作业区 1、空气沉降菌落总数 ≤50CFU/皿 2、地面无积水、墙面 及其它设施干燥、无死 角、无污垢 3、设备内表面涂抹: 预处理工段细菌总数 ≤100CFU/ml,浓缩、干 燥工段细菌总数 ≤500CFU/ml,大肠杆菌、 阪崎肠杆菌不得检出。

原料添加 1、全脂乳粉、 脱盐乳清粉 2、低聚果糖 3、食品营养 强化剂 4、油类物质

干 法 生 产 工 艺 可 选

备料

进料

隧道杀菌机杀菌时间20-30s

配料ห้องสมุดไป่ตู้

投料

混合CCP点5

1、压缩空气压力6-8Bar 2、混合机混合时间300s 1、乳铁蛋白、杂质度、动 物双歧杆菌Bb-12含量 2、大肠菌群、坂崎肠杆菌、 菌落总数 3、沙门氏菌、金黄色葡萄 球菌

贮存

检验

金属检测

1、金属检测仪能检测出球 径≥2mm金属并剔除

入库

检验

GB10765-2010、GB107672010要求的所有检验项目

放行出库

备注:

CCP

代表关键控制点 代表一般清洁作业区 代表准清洁作业区 代表清洁作业区 代表干法工艺

第 3 页,共 3 页

乳业有限责任公司干湿法复合生产工艺流程环境要求工艺流程工艺参数标准化配料ccp点2原料添加1全脂乳粉脱盐乳清粉2低聚果糖3食品营养强化剂4油类物质生牛乳温度04净乳机转数1450rmin巴氏杀菌温度6880冷藏温度04均质压力一级67mpa二级1012mpa1搅拌时间1020min2温度141杀菌温度92961一效温度5080真空度006mpa2二效温度4575真空度007mpa3三效温度4070真空度008mpa4总蒸汽压力06mpa1mpa1生产前烘塔50分钟以上烘塔温度85882高压泵压力1020mpa3进风温度1301804排风温度6090准清洁作业区1空气沉降菌落总数50cfu皿2地面无积水墙面及其它设施干燥无死角无污垢3设备内表面涂抹

乳粉生产工艺规程

乳粉生产工艺规程乳粉生产工艺规程一、原料准备:1. 选用优质牛奶作为主要原料,确保其新鲜度和品质。

2. 对牛奶进行检验,检测其脂肪含量、蛋白质含量等指标,确保符合产品要求。

3. 原料进货前要进行验收,确保原料无异味、无异物。

二、预处理:1. 将牛奶预处理设备进行清洗和消毒。

2. 将牛奶通过高温巴氏杀菌设备进行杀菌处理,确保杀菌温度和时间达标。

3. 杀菌后的牛奶冷却至目标温度,以便下一步工序使用。

三、浓缩:1. 将冷却后的牛奶通过浓缩设备进行浓缩。

2. 根据产品要求,调整浓缩的程度,确保浓缩后的牛奶满足配方要求。

四、干燥:1. 将浓缩后的牛奶通过喷雾干燥设备进行干燥处理。

2. 确保干燥温度和时间的控制,防止干燥过程中发生品质问题。

3. 检测干燥后的乳粉水分含量,确保符合产品标准。

五、混合:1. 将干燥后的乳粉进行筛选和冷却。

2. 将乳粉与其他配方中的成分进行混合,确保成分均匀。

六、包装:1. 将混合后的乳粉进行包装,使用符合卫生要求的包装材料。

2. 包装过程中要保持卫生,防止污染乳粉。

3. 包装完成后对包装进行质量检验,确保包装完好。

七、成品存储:1. 将包装好的乳粉进行入库,并对入库时间进行记录。

2. 存储环境要保持干燥、无异味、温度适宜。

3. 对存储的乳粉进行定期检查,确保无变质现象。

乳粉生产工艺规程是保证乳粉生产质量和安全的重要参考文档,厂商必须按照规程的要求进行生产操作。

另外,规程的内容还应根据实际情况进行补充和更新,以确保产品质量和生产安全的持续改进。

培训材料(PPT)-中级工-项目五-任务四乳粉生产加工工艺及设备(精)

油或其它不易混匀的物料时,就需进行均质。均质时的压力一般控制在14~21MPa,温度控制在60℃为

*

一 生产工艺

2 工艺Байду номын сангаас求

(6)真空浓缩 制造全脂乳粉采用真空浓缩具有重大的经济价值和特殊技术质量要求: ①原料乳在干燥前先经过真空浓缩,除去70%~80%的水分,可以节约加热蒸汽和动力消耗,相应地 提高了干燥设备的生产能力,降低成本。 ②真空浓缩对乳粉颗粒的物理性状有显著的影响。经浓缩后的浓缩乳喷雾干燥成乳粉后,其粒子较粗 大,具有良好的分散性、冲调性,能够迅速复水溶解。 ③真空浓缩可以改善乳粉的贮藏性。由于真空浓缩排除了溶解在乳中的空气和氧气,使乳粉颗粒中的 气泡大大减少。当颗粒内存在氧气时容易与全脂乳粉中的脂肪起化学反应,给制品带来不良的影响,降低 贮藏性能。浓缩乳的浓度愈高,制成的乳粉气体含量愈低,愈有利于贮藏。 ④经过浓缩后喷雾干燥的乳粉,其颗粒致密、坚实、密度较大,对包装有利。

*

一 生产工艺

2 工艺要求

(5)杀菌 杀菌方法对全脂乳粉的品质特别是溶解度和贮藏性有很大影响。提高杀菌温度和延长时间直接影响溶 解度等指标。因此必须根据制品的品质特性,选择合适的杀菌方法。 超高温瞬时杀菌不仅几乎能将原料乳中微生物全部杀死,而且,乳蛋白质可以达到软凝块化,营养成 分破坏程度小,近年来为人们所重视。 研究证明,在蛋白质的自然状况下,SH基团被包裹在里面,而当加热到75℃以上时,蛋白质的构造发 生变化,这些基团被激活,热处理温度达到90℃时,会导致乳清蛋白中β-乳球蛋白极大的变化,产生大量 的疏基,它对脂肪表现出一定的抗氧化特性;提高乳粉的贮藏性能。但须指出,高温长时间的杀菌加热会 严重影响乳粉的溶解度。

乳制品生产工艺流程图

乳制品生产工艺流程图一、液体乳1.巴氏杀菌乳原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏2.灭菌乳原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏二、乳粉1.全脂乳粉、脱脂乳粉、全脂加糖乳粉全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装三、其他乳制品1.炼乳原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存2.奶油原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装3.干酪原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装注:红色字体为关键控制环节液态奶工艺流程鲜奶→净乳→冷贮→标准化→高温瞬间灭菌→无菌灌装封口→保鲜奶↓接种→发酵→破乳→灌装封口→搅拌型酸奶↓灌装封口→发酵→凝固型酸奶工艺流程液态乳品的生产包括三个最基本的环节:收奶、灭菌与灌装。

按鲜奶与无菌奶两种产品细分,其灭菌的处理又有所不同。

液态乳品的一般生产工艺流程如图1所示。

图1 液态奶的基本生产工艺流程图1工艺中收奶系统和巴氏杀菌系统,既是两种奶制品都必须要经过的工艺,又是整个生产过程中最容易产生安全隐患的环节,因而应当成为进行危害分析的重点。