陶瓷基复合材料

陶瓷基复合材料

图5-5 当αp>αm时残余应力场引起的 裂纹偏转

图5-6 SiCp/Si3N4复合材料体系中断裂能 与SiCp体积含量的关系

图5-7 SiCp/Si3N4复合材料体系中断裂韧 性与SiCp体积含量的关系

(4)颗粒的裂纹桥联增韧 裂纹桥联发生在裂纹尖端后方,由某些结构单 元(如纤维、晶粒等)连接裂纹的两个表面, 并提供一个使裂纹面相互靠近的闭合力,使断 裂韧性(临界应力强度因子)增大。 脆性颗粒:当裂纹遇上桥联剂时,桥联剂可能 穿晶破坏,也可能出现互锁现象(即裂纹绕过 桥联剂沿晶界扩展),其他颗粒形成裂纹链。 延性颗粒:颗粒在应力作用下可能发生塑性变 形并形成裂纹桥联,使裂纹“钝化” 。当基体 与延性颗粒的热膨胀系数相等时,利用延性裂 纹桥可达到最佳增韧效果。

330

275 380

317

236 165

3.0

3.2 2.8

30~15

28~12 6~3

5.1.2 陶瓷基复合材料的增强材料

1 .纤维增强体 (1)碳纤维 石墨纤维,高模量型,拉伸模量400GPa,拉伸强度 1.7GPa;低模量型,拉伸模量240GPa,拉伸强度 2.5GPa。 (2)SiC纤维 CVD法、有机硅聚合物前驱体法,最高使用温度达 1200℃,强度达1960~4410MPa,在最高使用温度下 强度保持率在80%以上,模量为176.4~294GPa。 (3)氧化铝系纤维 聚合物法、溶胶-凝胶。使用温度达1450℃~1600℃, 拉伸强度2000~3000MPa。 2 .晶须 强度高,接近0.2E。常用SiC、Al2O3、Si3N4晶须。 3 .颗粒增强体 常用SiC、Si3N4、ZrO2、TiB2颗粒。

抗弯强度/MPa 抗压强度/MPa

陶瓷基复合材料

CVI工艺的优点在于:工艺温度低;适用范围广, 可制备碳化物、氮化物、氧化物、硼化物及C/C等复合 材料,材料纯度高,工艺过程构件不收缩,适于制备大 尺寸、形状复杂构件。

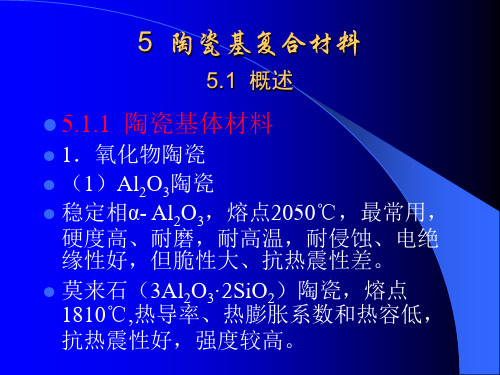

第6章 陶瓷基复合材料

• 6.1 陶瓷基复合材料的种类和性能 • 6.2 陶瓷基复合材料的制备工艺 • 6.3 氧化物基陶瓷复合材料 • 6.4 非氧化物基陶瓷复合材料 • 6.5 碳/碳复合材料 • 6.6 微晶玻璃基复合材料

6.1 陶瓷基复合材料的种类和性能

现代陶瓷材料具有耐高温、硬度高、耐 磨损及相对密度优良的性能轻等许多优良 的性能。

• 此外,利用反应放热合成陶瓷粉体也较多, 如自蔓延高温燃烧合成等。

2. 成型 • 陶瓷成型方法主要有:模压成型、等静压成型、

热压铸成型、挤压成型、轧膜成型、流延法成 型、注射成型和直接凝固成型等。 a) 模压成型:将粉料填充到模具内部后,通过单 向或双向加压,将粉料压成所需形状。 b) 等静压成型:一般等静压指的是湿袋式等静压 (也叫湿法等静压),就是将粉料装入橡胶或 塑料等可变形的容器中,密封后放入液压油后 水等流体介质中,加压获得所需的坯体。 c) 热压铸成型:将粉料与蜡(或其他有机高分子 粘结剂)混合后,加热使蜡(或其他有机高分 子粘结剂)熔化,使混合料具有一定的流动性, 然后将混合料加压注入模具,冷却后即可得到 致密的较硬实的坯体。

a) Cr/Al2O3复合材料 Cr与Al2O3之间的润湿性 不好,但铬粉表面易形成致密的Cr2O3,因此可 通过形成Cr2O3-Al2O3固溶体来降低它们之间的 界面能,改善润湿性。为是金属铬部分氧化,工 艺上常采取的措施有:①在烧结气氛中引人微量 的水汽或氧气;②在配料是用一部分氢氧化铝代 替氧化铝,以便在高温下分解产生出水蒸气使铬 氧化;③在配料中用少量的氧化铬代替金属铬。

陶瓷基复合材料

陶瓷基复合材料论文2015年5月5日摘要:陶瓷基复合材料主要以高性能陶瓷为基体.通过加入颗粒、晶须、连续纤维和层状材料等增强体而形成的复合材料。

如碳化硅、氮化硅、氧化铝等,具有耐高温、耐腐蚀、高强度、重量轻和价格低等优点。

陶瓷基复合材料的研究还处于较初级阶段,我国对陶瓷基复合材料的研究则刚刚起步不久。

关键词:陶瓷基复合材料基体增强体强韧化机理制备技术前言:陶瓷基复合材料是以陶瓷为基体与各种纤维复合的一类复合材料。

陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。

这些先进陶瓷具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。

而采用高强度、高弹性的纤维与基体复合,则是提高陶瓷韧性和可靠性的一个有效的方法。

纤维能阻止裂纹的扩展,从而得到有优良韧性的纤维增强陶瓷基复合材料。

陶瓷基复合材料具有优异的耐高温性能,主要用作高温及耐磨制品。

其最高使用温度主要取决于基体特征。

正文一、陶瓷基复合材料基本概述陶瓷基复合材料的基体为陶瓷。

如碳化硅、氮化硅、氧化铝等,具有耐高温、耐腐蚀、高强度、重量轻和价格低等优点。

化学键往往是介于离子键与共价键之间的混合键。

陶瓷基复合材料中的增强体通常也称为增韧体。

从几何尺寸上可分为纤维(长、短纤维)、晶须和颗粒三类。

碳纤维主要用在把强度、刚度、重量和抗化学性作为设计参数的构件;其它常用纤维是玻璃纤维和硼纤维。

纤维增强陶瓷基复合材料是改善陶瓷材料韧性的重要手段。

目前常用的晶须是SiC和A12O3,常用的基体则为A12O3,ZrO2,SiO2,Si3N4以及莫来石等。

晶须具有长径比,含量较高时,桥架效应使致密化困难,引起了密度的下降导致性能下降。

颗粒代替晶须在原料的混合均匀化及烧结致密化方面均比晶须增强陶瓷基复合材料要容易。

常用的颗粒也是SiC、Si3N4和A12O3等。

陶瓷基复合材料发展迟滞,发展过程中也遇到了比其它复合材料更大的困难。

陶瓷基复合材料的性能

5.3 陶瓷复合材料的高温力学性能

5.3.1 高温断裂韧性

5.3 陶瓷复合材料的高温力学性能

5.3.2 蠕变性能

5.3 陶瓷复合材料的高温力学性能

5.3.2 蠕变

5.3 陶瓷复合材料的高温力学性能

5.3.2 热冲击性(热震性)

名称 Vf 复合方式 杨氏模量,GPa

(%)

实验值 预测值

LAS 0

-

86

LAS-1 46 单向 133

143

LAS-2 46 单向 130

143

LAS-2 44 单向 136

141

LAS-1 50 交叉 118 LAS-3 40 三维编织 79-111

碳化硅纤维的弹性模量 Ef = 210 GPa

5.2 陶瓷复合材料的室温力学性能

5.2.2 压缩与弯曲强度 碳化硅纤维增强锂铝硅玻璃陶瓷复合材料的载荷-位移曲线。 压缩强度为 96.8 MPa,压缩弹性模量为 56.6 Gpa。

图 5-8 SiC纤维增强LAS-I玻璃陶瓷的载荷-位移曲线

5.2 陶瓷复合材料的室温力学性能

5.2.3 断裂韧性 碳化硅纤维增强锂铝硅玻璃陶瓷复合材料的断裂韧性随纤

第五章 陶瓷基复合材料的性能

5.1 陶瓷材料力学性能测试

5.1.1 弯曲试验

第五章 陶瓷基复合材料的性能

5.1 陶瓷材料力学性能测试

5.1.2 拉伸或 弯曲试验源自5.1 陶瓷材料力学性能测试

5.1.3 应力-应变曲线

5.1 陶瓷材料力学性能测试

5.1.3 应力-应变曲线

5.2 陶瓷复合材料的室温力学性能

5.2.4 影响因素 颗粒粒径

5.2 陶瓷复合材料的室温力学性能

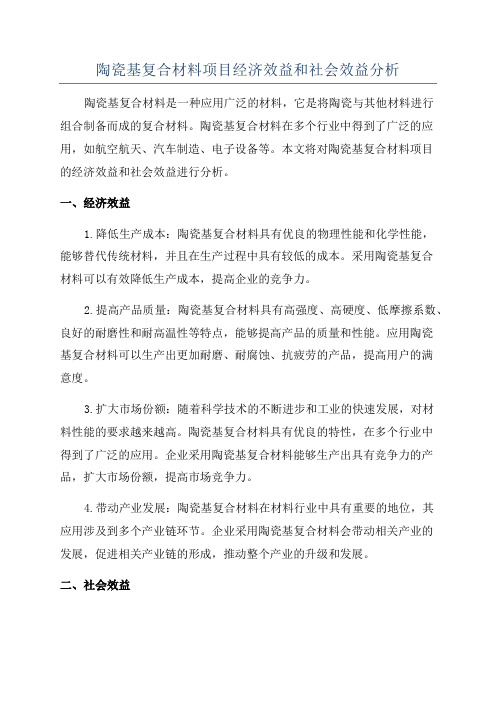

陶瓷基复合材料项目经济效益和社会效益分析

陶瓷基复合材料项目经济效益和社会效益分析陶瓷基复合材料是一种应用广泛的材料,它是将陶瓷与其他材料进行组合制备而成的复合材料。

陶瓷基复合材料在多个行业中得到了广泛的应用,如航空航天、汽车制造、电子设备等。

本文将对陶瓷基复合材料项目的经济效益和社会效益进行分析。

一、经济效益1.降低生产成本:陶瓷基复合材料具有优良的物理性能和化学性能,能够替代传统材料,并且在生产过程中具有较低的成本。

采用陶瓷基复合材料可以有效降低生产成本,提高企业的竞争力。

2.提高产品质量:陶瓷基复合材料具有高强度、高硬度、低摩擦系数、良好的耐磨性和耐高温性等特点,能够提高产品的质量和性能。

应用陶瓷基复合材料可以生产出更加耐磨、耐腐蚀、抗疲劳的产品,提高用户的满意度。

3.扩大市场份额:随着科学技术的不断进步和工业的快速发展,对材料性能的要求越来越高。

陶瓷基复合材料具有优良的特性,在多个行业中得到了广泛的应用。

企业采用陶瓷基复合材料能够生产出具有竞争力的产品,扩大市场份额,提高市场竞争力。

4.带动产业发展:陶瓷基复合材料在材料行业中具有重要的地位,其应用涉及到多个产业链环节。

企业采用陶瓷基复合材料会带动相关产业的发展,促进相关产业链的形成,推动整个产业的升级和发展。

二、社会效益1.节约能源资源:陶瓷基复合材料具有优良的耐磨性和耐高温性,能够替代传统材料,延长使用寿命,减少能源资源的消耗。

应用陶瓷基复合材料可以节约能源资源,减少能源资源的浪费。

2.减少环境污染:陶瓷基复合材料具有优良的化学性能和物理性能,不易被腐蚀和污染。

采用陶瓷基复合材料可以减少对环境的污染,改善生态环境质量。

3.推动科学技术发展:陶瓷基复合材料是一种新型材料,具有多种先进的性能和特点。

推动陶瓷基复合材料的研发和应用,可以推动科学技术的进步和发展,提高我国在材料科学领域的技术水平和竞争力。

4.促进人才培养:陶瓷基复合材料项目的开展需要相关的科研、制造、管理等人才。

推动陶瓷基复合材料项目的发展,可以促进人才的培养和引进,提高相关行业的人才素质,为社会提供更多的就业机会。

第六章 陶瓷基复合材料

19

3、化学气相浸渗法 (Chemical Vapor Infiltration,简称CVI法)

定义:

反应物以气体的形式渗入到纤维预制体的内部并发

生化学反应,形成陶瓷固体沉积在预制体表面,使预

制体逐渐致密形成陶瓷基复合材料的一种工艺。

20

CVI的突出优点是:

能在较低温度进行高温材料的制备,SiC陶瓷的烧结温度通常 高达2000℃以上,而采用CVI法则能在900-1100℃的温度下 制备出高纯度的SiC陶瓷:

21

CVI法制备的Cf/SiC陶瓷基复合材料的显微结构

22

4、反应性熔体浸渗法 (Reactive Melt Infiltration,简称RMI法)

在采用RMI法制备SiC陶瓷基复合材料过程中, 将Si熔化后,在毛细管力的作用下Si熔体渗入到以 多孔C/C材料内部,并同时与基体碳发生化学反应 生成SiC陶瓷基体。

SiC变体很多,但作为陶瓷材料的主要有两种晶体

结构,一种是-SiC,属六方晶系;一种是-SiC,属

立方晶系,具有半导体特性。

SiC具有很高的热传导能力,较好的热稳定性、耐 磨性、耐腐蚀性和抗蠕变性。

12

4、玻璃陶瓷(glass-ceramics)

某些玻璃经热处理后可以晶化形成大量的微晶体。这种含

抗弯强度MPa

弹性模量Gpa 断裂韧性K1C,MPam1/2

473±30

247±16 3.7±0.7

454±42

188±18 15.6±1.2

热膨胀系数

(室温-1000℃)10-3/℃

4.62

2.51

28

(3)纤维/碳化硅陶瓷基复合材料 SiC基CMC的密度2~2.5g/cm3,仅为高温合金和铌

陶瓷基复合材料

图10-4 液态浸渍法制备 陶瓷基复合材料示意图

5、直接氧化法(图10-5)

按部件形状制备增强体预制 体,将隔板放在其表面上以 阻止基体材料的生长。 熔化的金属在氧气的作用下 发生直接氧化反应形成所需 的反应产物。 由于在氧化产物中的空隙管 道的液吸作用 ,熔化金属 会连续不断地供给到生长前 沿。 Al + 空气 → Al2O3 Al + 氮气 → AlN

2)FCVI法

在纤维预制件内施加一个温 度梯度,同时还施加一个反 向的气体压力梯度,迫使反 应气体强行通过预制件。 在低温区,由于温度低而不 发生反应,当反应气体到达 温度较高的区域后发生分解 并沉积,在纤维上和纤维之 间形成基体材料。 在此过程中,沉积界面不断 由预制件的顶部高温区向低 温区推移。由于温度梯度和 压力梯度的存在,避免了沉 积物将空隙过早的封闭,提 高了沉积速率(图10-9)。

图10-5 直接氧化法制备 陶瓷基复合材料示意图

6、溶胶 – 凝胶(Sol – Gel)法(图10- 6)

溶胶(Sol)是由于化学反应沉积而产生的微小颗粒(直径<100nm)的 悬浮液;凝胶(Gel )是水分减少的溶胶,即比溶胶粘度大的胶体。 Sol – Gel法 是指金属有机或无机化合物经溶液、溶胶、凝胶等过程 而固化,再经热处理生成氧化物或其它化合物固体的方法。该方法可控 制材料的微观结构,使均匀性达到微米、纳米甚至分子量级水平。 Sol – Gel法制备SiO2陶瓷原理如下: Si(OR)4 + 4H2O → Si(OH)4+ 4ROH Si(OH)4 → SiO2 + 2H2O 使用这种方法,可将各种增强剂加入 基体溶胶中搅拌均匀,当基体溶胶形成凝 胶后,这些增强组元稳定、均匀分布在基 体中,经过干燥或一定温度热处理,然后 压制烧结形成相应的复合材料。

第八章陶瓷基复合材料

特点

优点:不损伤增强体,不需要成型模具,能制造大型零件, 优点:不损伤增强体,不需要成型模具,能制造大型零件,工艺较简单 缺点:增强体与基体比例难以精确控制, 缺点:增强体与基体比例难以精确控制,增强体在基体中分布不太均匀

电泳沉积成型法( 8.4.5 电泳沉积成型法(electrophoretic deposition )

与热压烧结相比,由于热等静压是均匀地将压力作用于材料各个表面, 与热压烧结相比,由于热等静压是均匀地将压力作用于材料各个表面,进而材 料各向同性

固相反应烧结成型法( 8.4.3 固相反应烧结成型法(Solid-state Reaction)

概念

固相反应烧结成型是通过固相化学反应, 固相反应烧结成型是通过固相化学反应,使反应物素坯直接得到复合材料 烧结体的一种烧结工艺方法。 烧结体的一种烧结工艺方法。其以生成物烧结体与反应物素坯间化学位之 差为动力,在进行固相化学反应同时完成材料的烧结, 差为动力,在进行固相化学反应同时完成材料的烧结,不加或少加烧结助 剂,属无压烧结

工艺

反应物粉末+增强体混合均匀→ 反应物粉末+增强体混合均匀→素坯在一定温度下反应得新化合物基体 基体与增强体结合得复合材料烧结体( →基体与增强体结合得复合材料烧结体(也有同时生成基体和增强体并 形成复合材料) 形成复合材料)

设备条件

电阻炉;高温反应在惰性气氛(Ar,N 反应物粉末需纯度高、颗粒细、 电阻炉;高温反应在惰性气氛(Ar,N2);反应物粉末需纯度高、颗粒细、 较高的反应活性;可添加一些催化剂加速反应; 较高的反应活性;可添加一些催化剂加速反应;需控制素坯空隙率

料浆浸渍热压成型法( 8.4.4 料浆浸渍热压成型法(impregnation-hot pressing )

陶瓷基复合材料要点课件(1).ppt

按基体分:

金属基复合材料MMC

复合材料

有机材料基复合材料

无机非金属基复合材料

木质基复合材料

聚合物基复合材料PMC

橡胶基 树脂基

水泥或混凝土基复合材料

热塑性树脂 热固性树脂

陶瓷基复合材料CMC

4

按增加体分:

复合材料

颗粒状分散复合材料 纤维状分散复合材料

分散强化复合材料

片晶增强复合材料

颗粒增强复合材料

单向纤维强化复合材料

连续纤维复合材料

非编织纤维层 二维、三维编织纤维层

不连续纤维复合材料

短纤维

随机排列 定向排列

晶须

随机排列

定向排列 5

按性能分:

聚合物基复合材料 金属基复合材料 无机非金属基复合材料 功能基复合材料 纳米基复合材料 梯度基复合材料

6

复合材料在21世纪中应起的作用

对信息技术提供服务:信息获得、处 理、储存、传输和执行

32

莫来石 (3Al2O3·2SiO2~2Al2O3·SiO2), 一般1550~1600℃烧成,纯的莫来石 要在1750 ℃左右才能烧成。

尖晶石(AR2O4,A代表二价元素离子, R代表三价元素),典型的有镁铝尖晶 石。

33

基体材料 — 非氧化物陶瓷

指不含氧的金属碳化物、氮化物、硼化物 和硅化物等。自然界比较少,需要人工合 成,是先进陶瓷特别是金属陶瓷的主要成 分和晶相,主要由共价键结合而成,也有 一定的金属键成分。

10

纳米复合材料

纳米效应—表面及界面效应、量子尺寸效应、宏观 量子隧道效应等,这些效应使纳米复合材料不仅有 优良的力学性质而且会产生光学、排线性光学、光 化学和电学的功能作用。 (1)有机—无机纳米复合材料 将无机纳米粒子引入有机聚合物——电磁流变液 (2)无机——无机纳米复合材料

连续纤维陶瓷基复合材料

连续纤维陶瓷基复合材料连续纤维陶瓷基复合材料是一种具有优异性能的先进工程材料,它由陶瓷基体和连续纤维增强相组成。

在近年来的研究中,连续纤维陶瓷基复合材料已经展示出了广阔的应用前景,尤其在航空航天、汽车、能源和军事等领域。

连续纤维陶瓷基复合材料的陶瓷基体可以是氧化物陶瓷,比如Al2O3、ZrO2等,也可以是非氧化物陶瓷,比如碳化硅、碳化硼等。

而连续纤维增强相主要有碳纤维、陶瓷纤维和金属纤维等。

这些纤维的主要作用是增强基体的强度和韧性,同时提高其耐磨性和耐高温性能。

连续纤维陶瓷基复合材料具有以下几个重要特点:首先,它具有优异的耐高温性能。

由于陶瓷基体具有较高的熔点和热稳定性,结合连续纤维增强相的优异导热性,使得这种复合材料能够在高温环境下保持稳定性能。

因此,连续纤维陶瓷基复合材料被广泛应用于航空航天发动机、燃气涡轮和核能设备等高温应用领域。

其次,它具有良好的力学性能。

连续纤维增强相的引入可以显著提高复合材料的强度和韧性。

与传统的陶瓷材料相比,连续纤维陶瓷基复合材料拥有更高的抗拉强度和压缩强度,同时具有较好的断裂韧性和抗冲击性。

这些优异的力学性能使得该材料能够承受复杂的加载条件和高强度的冲击负载,从而在航空航天和汽车等领域有着广泛的应用。

此外,连续纤维陶瓷基复合材料还具有良好的热导率和电绝缘性能。

由于长短纤维增强结构可以提高基体的导热性能,该材料在散热性能方面具有优势。

此外,陶瓷基体的绝缘性质使得连续纤维陶瓷基复合材料在高温和强电场环境下表现出良好的绝缘性能。

这使得该材料在电子器件和保护装备等领域的应用广泛。

然而,连续纤维陶瓷基复合材料也存在一些问题和挑战。

首先,制备这种复合材料的工艺较为复杂,需要高温和高压条件下的烧结技术。

其次,由于陶瓷基体的脆性,该材料在高温下易出现裂纹和热疲劳现象。

因此,研究人员正在寻求新的工艺和技术来克服这些问题。

综上所述,连续纤维陶瓷基复合材料具有良好的耐高温性能、优异的力学性能以及良好的导热性能和绝缘性能。