振动送料控制器

振动盘工作基本知识

扳动盘工作原理一・振动盘简介:振动盘是一种目动定向排序的送料设备.振动盘的组成:料斗底盘\控制器线送料器等配套组成•其工作目的是通过振动将无序工件目动有序走向幷莎U整齐,准确地输送到下道工序.振动盘的料斗分为简形料斗,螺旋,线料斗,锥形料斗,等分线料斗等五种;底盘有正拉底盘,侧拉底盘,压电式底盘精密底盘四种;控制器分为晋通控制器,调频控制器,分级控制器祎缰启动控制器,数显调频控制器五种;直线送料器可根据客户需求订制各式各样型号直线送料器,也可根据产品要求订制.振动盘是一种目动组装机械的辅助设备,是一种能目动定向排序的送料设备•能把各种产品有序排出来它可以配合目动组装设备一起将产品各个部位组装起来成为完整的一个产品作用:广泛应用于电池\£金\电子\医药\食品胶插件\喷雾器\ 连接器\精密振动盘应用等各个行业■是解决工业目动化设备供料的必须设备.振动盘辅助产品:底盘换盘\控制器\>线送料器动平台料仓\涂层电磁振动上供料器从结构上分:直槽往复式^园盘扭动式•其中直槽式一般作为不需要定向整理的粉粒状物料的给料器,或用于清洗,筛选,烘干加热,冷却等操作•园盘式多用于需要左向整理的,有一定形状和尺寸的物料的上供料.二•振动盘工作原理料斗下面有个脉冲电磁铁,可以使料斗垂直方向上下振动,由于弹片的倾斜,使料斗绕其垂直轴做扭摆振动,料斗内零件庇于受到这种振动,而沿螺旋轨道上升,直到送到下道工序运动状态:直线形料斗是往复直线式振动,而圆筒形是往复扭转式振动•主要是由一个振动马达作动力,振动马达工作时产生定向频率的力,只要把振动盘看成是一个斜面,再对这个斜面进行物理学的受力分析,你就能很容易理解它的工作原理了•振动盘电磁线圈在工作中, 斜面受电磁力会微小的上下振幅阴整振动盘的工作频率以及间隙,就可以实现顺利工作.三振动盘调整步骤与要点确认振动本体位于盘面确实锁固\17 \J/ \JZ \7 \JZ \7 \JZ. 12345678 /\ zl\ /f\ /l\ /f\ /l\ /k将控制器按钮调至中间位蚩将电源打开『宜看振动盘输送速度是否达到要求若没有达到要求■将锁付弹片之固走螺丝松脫任意一支,宜看振动速度变化若松脱弹片固走螺丝振动速度变快,则表示弹片过厚适度减少弹片数重或厚度后,再进行步骤(4),再次调试反之则适度瑁加弹片或厚度后■再进行步骤⑷再次调试若步骤(4)的调整,振动速度变化不大时测表示已完成弹片调整电磁铁要对齐,间隙在1—1.5mm,间除要平行四•定购一台合适的振动盘首先要充分了解您的要求及配合主机使用情况(9) 正式生产中使用的工件样品或图纸(10) 振动盘的送料方向(顺时针,逆时针)(11) 工件在振动盘出口时的状态,出料速度(12) 振动盘的空间限制及安装位置■供电\供气情况(13) 外观涂层等其它要求(交货期一般为7—15天,免费安装调试■保修三年)五•电磁振动上供料器的工作过程■是由于电磁铁的吸弓I和支承弹簧的反向复位作甩使料槽产生高速高频(50…100次/秒),微幅(0.5…:Lmm)振动,使工件逐步向高处移动•当1=0时,料槽在支承弹簧作用下向右上方复位工件依靠它与轨道的磨擦而随轨道向右上方运动,并逐步被加速.当1>0时,料槽在电磁铁的吸引下向左下方运动工件由于惯性作用而脱离轨道継续向右上方运动(涓移或®儼),再经过光纤放大器的光电转换作用■经隼成线路模拟转换至下一循环,周而复始,工件在轨道上作由(赫(J高的运动.六•电磁式振动盘的工作原理振动盘是由振动板,电磁铁衔铁,弹簧片■安装匿减振胶垫组成利用控制器产生与系统固有频率相同的脉冲电流使电磁铁励磁后添统发生共振『衔铁及振动板会快速的拉向电磁铁■因为下降速度很快■所以物料会浮在空中,井在重力作用下落向料盘,接着在弹簧片的作用下,衔铁及振动板又被推回,这时使料盘内的物料向前方移动,该作用以每分钟3000—10000次或更高的次数反复进行,使用权料盘内的物料平渭移动.交流电压使电磁铁产生磁场庇于频率很哥故产生的磁力也是踽间变化的■底盘下面有3…6组一定的角度弹簧片,当电磁铁同交流电瞬间产生磁场弹簧片受压,当电压正弦波变化的时候湃簧片弹回来,就产生了力.七•振动盘主要技术夢数1. 额定电压为交流220/110V濒率为50/60HZ,振动盘根据需要采用半波/全波励磁3.振动盘按物料走向可分为顺时针/逆时针走向 八•使用及维护1 .检童主机各部紧固件是否有松动2 .安装时一定要使减振元件上下对齐,并使上下丝孔对应 3・振动盘高度及水平调整好之后,将下座紧固在支架或固定板上 4・ 碌动盘出口与应件相接时要留有一定的间隙,以避免彩响振动效果5・振动盘是电气插头装在控制盒上要注意防水防油按通220/110V 电源后,打开开关,缓慢转动电位器(可调变阻器)逐步达^需要的送料数量即可. 注意在接通电源前■一定要将电位器调至最小位莺以免损坏晶体管等电器元件6 . 振动盘在正箒运行两年后,应将底盘各部件M 开,拭去灰工清洁污物后并重新调试,使之达^所要求的送料数重⑴铁芯与衔铁间隙过尢易出现焼线圈现象(2) 适应于全波振动的电磁铁如果用于半波电源,会出现温升偏高现象 (3) 外界气温偏哥影响线圈散热十一。

振动盘常见故障原因分析及解决办法

振动盘常见故障原因分析及解决办法1振动盘无力、不稳定送料原因分析振动盘振动乏力或者过慢,零星的或者不规则的送料,可能是由以下原因造成的:1、弹簧片断裂,这就需要更换新的弹簧片上去并调试到机器稳定。

2、底板太薄。

3、安装台面的缺陷,缺少硬度。

如果悬吊于设备台面,会造成振动过弱,台面厚度至少要达到1-1/2‘,这样才不会吸振,圆柱式撑脚必须配备三角支撑片。

4、台面不水平。

5、振动盘内有杂物。

6、电磁铁间隙不合适。

7、机器节奏过快导致零件在振动盘内滑落。

8、物料太多。

9、电网波动造成电压不稳。

10、零件问题:不规则零件或者含油等原因。

11、振动盘底盘调整不当2.振动盘控制器使用注意事项:一、在进行安装连接操作时,必须切断电源。

二、控制器输入端IN端子务必正确接地。

输出端OUT端子务必连接振动盘机壳。

三、注意产品使用电压!AC 110V~22OV 控制器不可用于连接到AC 380V电压,否则将造成本机不可恢复的损坏!四、输出波形控制选择(全波/半波)转换时,务必切断电源。

五、控制器应在良好的通风散热环境使用,环境温度为-20℃~4 0℃为宜。

六、控制器不宜在露天环境、潮湿、蒸气,腐蚀、有易燃性的气体、液体,漂浮性尘埃及金属微粒的环境下使用。

七、控制器仅用于驱动电磁式振动给料设备,勿作为其它用途。

3.振动盘底盘不工作可能的原因振动盘不工作的可能原因电源电压不足振动盘与控制器间的连线断裂控制器保险丝烧断线圈烧断线圈与骨架间隙过小或过大有零件卡在线圈与骨架间振动盘抵住硬物,顶盘或底盘碰到其他设备振动盘振动乏力或过慢,零星地或不规则地送料,可能是由于:弹簧断裂底板过薄安装台面有缺陷,缺少硬度。

如果悬吊于设备台面,会造成振动过弱,台面厚度应该至少达到1-1/2",这样才不会吸振,圆柱式撑脚必须配备三角支撑片。

台面不水平盘内有杂物线圈气隙应尽可能小机器节奏过快导致零件从振盘滑落。

电网波动控制器需要重新调整以适应电网波动。

基于PLC的自动送料小车的控制系统设计

基于PLC的自动送料小车的控制系统设计自动送料小车是一种常见的物流设备,可以用于在仓库中实现自动化的物料搬运和送料任务。

该系统的核心是PLC(可编程逻辑控制器),通过编程控制小车的运动和各种操作。

设计一个基于PLC的自动送料小车控制系统时,需要考虑以下几个方面:1.系统结构设计:首先,需要设计系统的硬件结构,包括小车的运动系统、送料装置、传感器和PLC控制器等。

根据实际需求,选择适当的电机和传动装置,确保小车能够平稳、高效地运动。

同时,安装传感器来检测货物位置、安全障碍等信息,并将其与PLC连接起来,实现数据的传输和交互。

2.控制逻辑设计:在PLC控制器中,需要编写程序实现小车的控制逻辑。

根据实际应用场景,编写适当的算法,控制小车的启动、停止、加速、减速以及转弯等动作。

同时,根据传感器的反馈信息,判断货物的位置,确保小车能准确地将货物送到目的地。

此外,还可以添加一些安全措施,如碰撞检测、急停装置等,保障人员和设备的安全。

3.用户界面设计:为了便于操作和监控,可以设计一个人机界面(HMI),通过触摸屏或键盘等设备,与PLC进行交互。

在界面上,显示小车的状态、当前任务、货物数量等信息,同时还可以设置一些操作按钮,如启动、停止、重置等,方便用户进行操作。

4.网络通信设计:为了进一步提高系统的自动化程度,可以将PLC与上位机或其他设备进行网络通信。

通过网络通信,可以实现远程监控、数据传输、故障诊断等功能,提高系统的可靠性和效率。

最后,为了保证系统的可靠性和稳定性,需要进行充分的测试和调试。

对小车的运动、控制逻辑、传感器等进行全面测试,并进行相应的优化和调整,直到系统能够正常工作。

总之,基于PLC的自动送料小车控制系统设计,需要考虑系统结构、控制逻辑、用户界面和网络通信等方面,确保系统能够稳定、高效地运行,提高物流作业的自动化水平。

振动盘工作原理

振动盘工作原理振动盘简介:振动盘是一种自动定向排序的送料设备.振动盘的组成:料斗\底盘\控制器\直线送料器等配套组成.其工作LI的是通过振动将无序工件自动有序定向排列整齐,准确地输送到下道工序•振动盘的料斗分为筒形料斗,螺旋,线料斗,锥形料斗,等分线料斗等五种;底盘有正拉底盘,侧拉底盘,压电式底盘,精密底盘四种;控制器分为普通控制器,调频控制器,分级控制器,带缓启动控制器,数显调频控制器五种;直线送料器可根据客户需求订制各式各样型号直线送料器,也可根据产品要求订制.振动盘是一种自动组装机械的辅助设备,是一种能自动定向排序的送料设备能把各种产品有序排出来,它可以配合自动组装设备一起将产品各个部位组装起来成为完整的一个产品•作用:广泛应用于电池\五金\电子\医药\食品\塑胶插件\喷雾器\连接器\精密振动盘应用等各个行业,是解决工业自动化设备供料的必须设备.振动盘辅助产品:底盘\顶盘\控制器\直线送料器\振动平台料仓\涂层电磁振动上供料器从结构上分:直槽往复式和圆盘扭动式.其中直槽式一般作为不需要定向整理的粉粒状物料的给料器,或用于清洗,筛选,烘干加热,冷却等操作. 圆盘式多用于需要定向整理的,有一定形状和尺寸的物料的上供料.二.振动盘工作原理料斗下面有个脉冲电磁铁,可以使料斗垂直方向上下振动,由于弹片的倾斜,使料斗绕其垂直轴做扭摆振动,料斗内零件,山于受到这种振动,而沿螺旋轨道上升,直到送到下道工序运动状态:直线形料斗是往复直线式振动,而圆筒形是往复扭转式振动.主要是由一个振动马达作动力,振动马达工作时产生定向频率的力,只要把振动盘看成是一个斜面,再对这个斜面进行物理学的受力分析,你就能很容易理解它的丄作原理了.振动盘电磁线圈在工作中,斜面受电磁力会微小的上下振幅,调整振动盘的工作频率以及间除就可以实现顺利丄作.三振动盘调整步骤与要点(1)确认振动本体位于盘面确实锁固(2)将控制器按钮调至中间位置(3)将电源打开,查看振动盘输送速度是否达到要求(4)若没有达到要求,将锁付弹片之固定螺丝松脱任意一支,查看振动速度变化(5)若松脱弹片固定螺丝,振动速度变快,则表示弹片过用,适度减少弹片数量或厚度后,再进行步骤(4),再次调试(6)反之则适度增加弹片或厚度后,再进行步骤(4),再次调试(7)若步骤(4)的调整,振动速度变化不大时,则表示已完成弹片调整(8)电磁铁要对齐,间隙在1-一1.5mm,间隙要平行•定购一台合适的振动盘,首先要充分了解您的要求及配合主机使用情况四(9)正式生产中使用的工件样品或图纸(10)振动盘的送料方向(顺时针,逆时针)(11)工件在振动盘出口时的状态,岀料速度(12)振动盘的空间限制及安装位置,供电\供气情况(13)外观涂层等其它要求(交货期一般为7—15天,免费安装调试,保修三年)五. 电磁振动上供料器的工作过程,是山于电磁铁的吸引和支承弹簧的反向复位作用,使料槽产生高速高频(50—100次/秒),微幅(0. 5—lmm)振动,使工件逐步向高处移动.当1=0时,料槽在支承弹簧作用下向右上方复位,工件依黑它与轨道的磨擦而随轨道向右上方运动,并逐步被加速•当1〉0时,料槽在电磁铁的吸引下向左下方运动,工件山于惯性作用而脱离轨道,继续向右上方运动(滑移或跳跃),再经过光纤放大器的光电转换作用,经集成线路模拟转换至下一循环,周而复始,工件在轨道上作山低到高的运动.六. 电磁式振动盘的工作原理:振动盘是由振动板,电磁铁,衔铁,弹簧片,安装座, 减振胶垫组成,利用控制器产生与系统固有频率相同的脉冲电流使电磁铁励磁后,系统发生共振,衔铁及振动板会快速的拉向电磁铁,因为下降速度很快,所以物料会浮在空中,并在重力作用下落向料盘,接着在弹簧片的作用下,衔铁及振动板乂被推回,这时使料盘内的物料向前方移动,该作用以每分钟3000—10000次或更高的次数反复进行,使用权料盘内的物料平滑移动.交流电压使电磁铁产生磁场,山于频率很高,故产生的磁力也是瞬间变化的,底盘下面有3—6组一定的角度弹簧片,当电磁铁同交流电瞬间产生磁场,弹簧片受压, 当电压正弦波变化的时候,弹簧片弹回来,就产生了力.七. 振动盘主要技术参数1.额定电压为交流220/110V,频率为50/60HZ,振动盘根据需要釆用半波/全波励磁2.振动盘规格:顶盘直径80---1000mm3.振动盘按物料走向可分为顺时针/逆时针走向八•使用及维护(检查主机各部紧固件是否有松动12(安装时一定要使减振元件上下对齐,并使上下丝孔对应3(振动盘高度及水平调整好之后,将下座紧固在支架或固定板上4(在振动盘出口与应件相接时要留有一定的间隙,以避免影响振动效果3(振动盘是电气插头装在控制盒上,要注意防水防油.接通220/110V电源后,打开开关,缓慢转动电位器(可调变阻器),逐步达到需要的送料数量即可•注意在接通电源前,一定要将电位器调至最小位置,以免损坏晶体管等电器元件6(振动盘在正常运行两年后,应将底盘各部件拆开,拭去灰尘,清洁污物后并重新调试,使之达到所要求的送料数量九.振动盘技术参数十.常见故障及排除方法①①200 0250 0300 0350①400 0500 0600①720型4.接通电源后不振动,检查800号电控器保险丝是否熔断,电气元件是否松?????????????????动,插头座是否接触不良,电器元件是否d 170 200 250 250 300 300 350 350 400 400 500 500 600 600 720 720 800 损坏D 170 170 250 250 300 310 320 320 380 380 450 450 500 600 600 600 700 5.速度不够I 15 15 25 25 25 25 25 25 25 25 25 25 30 30 30 30 40 (1)检查紧固弹性钢片是否断裂或紧固螺H 180 180 290 310 340 420 350 430 400 450 420 480 500 600 520 620 650 丝松动H?20 150 150 250 270 275 350 275 350 310 365 340 380 360 380 370 390 420 (2)电磁铁间隙是否过大,正常间隙在Rmax 140 140 170 180 210 220 240 250 270 290 330 390 450 500 450 500 600 1— -1.3mm,对小型振动盘的电磁铁,衔铁Vmax 4 4. 5 5 6 7 8 8 10 10 12 12 1414 14 14 16 16间隙就在0.5---1.2mm范围内,铁芯与衔功率50 60 120 140 150 200 170 220 250 300 400 450 500 600 600 650 850 铁一作平面不平衡度<0. 02mm 噪音30 30 45 14 50 45 50 45 55 45 60 50 60 50 65 55 703.电磁铁线圈温升偏高或线圈烧振幅0. 1 0. 1 0. 2 0. 3 0. 25 0. 35 0. 2 0. 350. 3 0.4 0.4 0.5 0. 45 0.6 0. 5 0. 75 0.8 毁(1)鉄芯与衔铁间隙过大,易出现烧线圈现象(2)适应于全波振动的电磁铁,如果用于半波电源,会出现温升偏高现象(3)外界气温偏毎影响线圈散热十一。

振动盘工作基本知识

振动盘工作原理一.振动盘简介:振动盘是一种自动定向排序的送料设备. 振动盘的组成:料斗\底盘\控制器\直线送料器等配套组成.其工作目的是通过振动将无序工件自动有序定向排列整齐,准确地输送到下道工序. 振动盘的料斗分为筒形料斗,螺旋,线料斗,锥形料斗,等分线料斗等五种; 底盘有正拉底盘,侧拉底盘,压电式底盘,精密底盘四种; 控制器分为普通控制器,调频控制器,分级控制器,带缓启动控制器,数显调频控制器五种; 直线送料器可根据客户需求订制各式各样型号直线送料器,也可根据产品要求订制. 振动盘是一种自动组装机械的辅助设备,是一种能自动定向排序的送料设备.能把各种产品有序排出来,它可以配合自动组装设备一起将产品各个部位组装起来成为完整的一个产品.作用:广泛应用于电池\五金\电子\医药\食品\塑胶插件\喷雾器\连接器\精密振动盘应用等各个行业,是解决工业自动化设备供料的必须设备.振动盘辅助产品:底盘\顶盘\控制器\直线送料器\振动平台料仓\涂层电磁振动上供料器从结构上分:直槽往复式和圆盘扭动式.其中直槽式一般作为不需要定向整理的粉粒状物料的给料器,或用于清洗,筛选,烘干加热,冷却等操作.圆盘式多用于需要定向整理的,有一定形状和尺寸的物料的上供料.二.振动盘工作原理料斗下面有个脉冲电磁铁,可以使料斗垂直方向上下振动,由于弹片的倾斜,使料斗绕其垂直轴做扭摆振动,料斗内零件,由于受到这种振动,而沿螺旋轨道上升,直到送到下道工序运动状态:直线形料斗是往复直线式振动,而圆筒形是往复扭转式振动.主要是由一个振动马达作动力,振动马达工作时产生定向频率的力,只要把振动盘看成是一个斜面,再对这个斜面进行物理学的受力分析,你就能很容易理解它的工作原理了.振动盘电磁线圈在工作中,斜面受电磁力会微小的上下振幅,调整振动盘的工作频率以及间隙,就可以实现顺利工作.三振动盘调整步骤与要点(1)确认振动本体位于盘面确实锁固(2)将控制器按钮调至中间位置(3)将电源打开,查看振动盘输送速度是否达到要求(4)若没有达到要求,将锁付弹片之固定螺丝松脱任意一支,查看振动速度变化(5)若松脱弹片固定螺丝,振动速度变快,则表示弹片过厚,适度减少弹片数量或厚度后,再进行步骤(4),再次调试(6)反之则适度增加弹片或厚度后,再进行步骤(4),再次调试(7)若步骤(4)的调整,振动速度变化不大时,则表示已完成弹片调整(8)电磁铁要对齐,间隙在1---1.5mm,间隙要平行四.定购一台合适的振动盘,首先要充分了解您的要求及配合主机使用情况(9)正式生产中使用的工件样品或图纸(10)振动盘的送料方向(顺时针,逆时针)(11)工件在振动盘出口时的状态,出料速度(12)振动盘的空间限制及安装位置,供电\供气情况(13)外观涂层等其它要求(交货期一般为7---15天,免费安装调试,保修三年)五.电磁振动上供料器的工作过程,是由于电磁铁的吸引和支承弹簧的反向复位作用,使料槽产生高速高频(50---100次/秒),微幅(0.5---1mm)振动,使工件逐步向高处移动.当I=0时,料槽在支承弹簧作用下向右上方复位,工件依靠它与轨道的磨擦而随轨道向右上方运动,并逐步被加速.当I>0时,料槽在电磁铁的吸引下向左下方运动,工件由于惯性作用而脱离轨道,继续向右上方运动(滑移或跳跃),再经过光纤放大器的光电转换作用,经集成线路模拟转换至下一循环,周而复始,工件在轨道上作由低到高的运动.六.电磁式振动盘的工作原理:振动盘是由振动板,电磁铁,衔铁,弹簧片,安装座,减振胶垫组成,利用控制器产生与系统固有频率相同的脉冲电流使电磁铁励磁后,系统发生共振,衔铁及振动板会快速的拉向电磁铁,因为下降速度很快,所以物料会浮在空中,并在重力作用下落向料盘,接着在弹簧片的作用下,衔铁及振动板又被推回,这时使料盘内的物料向前方移动,该作用以每分钟3000---10000次或更高的次数反复进行,使用权料盘内的物料平滑移动.交流电压使电磁铁产生磁场,由于频率很高,故产生的磁力也是瞬间变化的,底盘下面有3---6组一定的角度弹簧片,当电磁铁同交流电瞬间产生磁场,弹簧片受压,当电压正弦波变化的时候,弹簧片弹回来,就产生了力.七.振动盘主要技术参数1.额定电压为交流220/110V,频率为50/60HZ,振动盘根据需要采用半波/全波励磁2.振动盘规格:顶盘直径80---1000mm3.振动盘按物料走向可分为顺时针/逆时针走向八.使用及维护1.检查主机各部紧固件是否有松动2.安装时一定要使减振元件上下对齐,并使上下丝孔对应3.振动盘高度及水平调整好之后,将下座紧固在支架或固定板上4.在振动盘出口与应件相接时要留有一定的间隙,以避免影响振动效果5.振动盘是电气插头装在控制盒上,要注意防水防油.接通220/110V电源后,打开开关,缓慢转动电位器(可调变阻器),逐步达到需要的送料数量即可.注意在接通电源前,一定要将电位器调至最小位置,以免损坏晶体管等电器元件6.振动盘在正常运行两年后,应将底盘各部件拆开,拭去灰尘,清洁污物后并重新调试,使之达到所要求的送料数量九.振动盘技术参数十.常见故障及排除方法4.接通电源后不振动,检查电控器保险丝是否熔断,电气元件是否松动,插头座是否接触不良,电器元件是否损坏5.速度不够(1)检查紧固弹性钢片是否断裂或紧固螺丝松动(2)电磁铁间隙是否过大,正常间隙在1---1.5mm,对小型振动盘的电磁铁,衔铁间隙就在0.5---1.2mm范围内,铁芯与衔铁一作平面不平衡度<0.02mm3.电磁铁线圈温升偏高或线圈烧毁(1)铁芯与衔铁间隙过大,易出现烧线圈现象(2)适应于全波振动的电磁铁,如果用于半波电源,会出现温升偏高现象(3)外界气温偏高,影响线圈散热十一。

供料系统的工作过程及原理 -回复

供料系统的工作过程及原理-回复供料系统是工业生产过程中的重要组成部分,它的工作过程及原理对于确保生产的顺利进行起着至关重要的作用。

下面将详细介绍供料系统的工作过程及原理。

首先,我们需要了解供料系统的基本构成和组成部分。

供料系统通常由送料器、输送带、传感器、控制器等组成。

其中,送料器是供料系统的核心部件,它负责将物料从储存或称量装置中取出,并按照一定的规则和速度进行输送。

输送带是物料输送的主要工具,它能够确保物料在供料系统中的顺利传输。

传感器用于监测物料的位置、速度和流量等参数,并将这些信息反馈给控制器,以实现对供料系统的自动化控制。

供料系统的工作过程可以分为四个主要步骤:物料取出、物料输送、物料检测和自动控制。

第一步,物料取出。

当生产线上需要物料供应时,控制器会向送料器发送信号,指示其将物料从储存或称量装置中取出。

供料系统根据控制器的信号,自动启动并控制送料器的工作。

通常,送料器采用各种不同的工作原理,如螺旋送料、振动送料等,以适应不同种类物料的输送需求。

第二步,物料输送。

物料经过取出后,会被送料器按照一定的规则和速度进行输送。

输送带是实现物料输送的主要工具,可以将物料从一个位置转移到另一个位置。

输送带的速度和方向可以根据生产线的需要进行调整。

在物料输送过程中,供料系统需要保证物料的连续性和稳定性,以避免产生浪费或生产线停工等问题。

第三步,物料检测。

在物料输送的过程中,传感器会不断监测物料的位置、速度和流量等参数。

传感器可以通过光电、压力、重量等方式来检测物料的状态。

这些信息将会被传输到控制器,以实现对供料系统的实时监测和控制。

第四步,自动控制。

根据传感器反馈的信息,控制器可以实时进行判断和决策,并控制整个供料系统的运行。

例如,在物料流量过大或过小时,控制器可以通过调整送料器的工作速度和输送带的运行状态来实现对物料输送的自动调节。

这样,在生产过程中可以保持物料的连续性和稳定性,提高了生产效率和质量。

自动送料装车系统PLC控制设计.

随着科学技术的日新月异,自动化程度要求越来越高,原有的生产装料装置远远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生成所必须面临的重大问题。

我们为各个装料生产领域所生产的可编程控制器装料系统。

它集成自动控制技术、计量技术、新传感器技术、计算机管理技术于一体的机电一体化产品;充分利用计算机技术对生产过程进行集中监视、控制管理和分散控制;充分吸收了分散式控制系统和集中控制系统的优点,采用标准化、模块化、系统化设计,配置灵活、组态方便。

关键词:plc;可编程控制器;自动装料With advances in science and technology, requirement is higher and higher degree of automation, the original production feeding device far cannot satisfy the needs of the highly automated.Reduce labor intensity and ensure the security and reliability of production, reduce production costs, reduce environmental pollution, improve product quality and economic benefit is the enterprise to generate major issues to be faced with.We produced to each loading production area of programmable controller charging system.It integrated automatic control technology, measurement technology, new sensor technology, puter management technology in the integration of mechanical and electrical integration products;Make full use of puter technology to the production process for centralized monitoring, control, management and decentralized control;Fully absorbed the advantages of distributed control system and centralized control system, standardized, modular, systematic design, flexible configuration,easy configuration.Key words PLC Programmable controller Automatic charging1 控制要求11.1 设备概况 (1)1.2 控制过程 (1)2 整体设计 (3)2.1 PLC的特点 (3)2.2 PLC的结构和工作原理 (3)2.3 PLC与其他工业控制的比较 (4)2.4 FX 系列PLC的特点 (5)2.5 PLC机型的选择 (6)2.6 开关量输入/输出模块的选择 (6)2.6.1 开关量输入模块的选择 (6)2.6.2 开关量输出模块的选择 (6)2.7 开关的选择 (6)2.8 熔断器的选择 (6)2.9 继电器的选择 (6)2.9.1 热继电器的选择(FR) (6)2.9.2 接触器的选择(KM) (7)3 系统分配 (8)3.1 I/O地址表 (8)4 软件编程 (9)4.1 GPP软件简介 (9)4.2 用GPP编写梯形图 (9)4.3 传输、调试 (12)4.4 控制源程序介绍 (13)5 调试结果分析 (16)6 心得体会17致18参考文献19附录一自动送料装车系统的总体梯形图 (20)附录二自动送料装车系统的指令表211 控制要求1.1 设备概况自动装料系统由料斗、四节传送带组成,如图1所示,传送带电动机MA1-MA4的功率均为1kW。

HY500配料控制器使用说明书调试手册

调试手册一、简介HY500配料控制器秉承更好更高的设计原则,采用大规模集成电路及高可靠器件,全数字化设计,非常适合建筑行业单配料机的自动生产控制。

具有操作简单方便、质量稳定可靠、控制精度高、价格合理等特点。

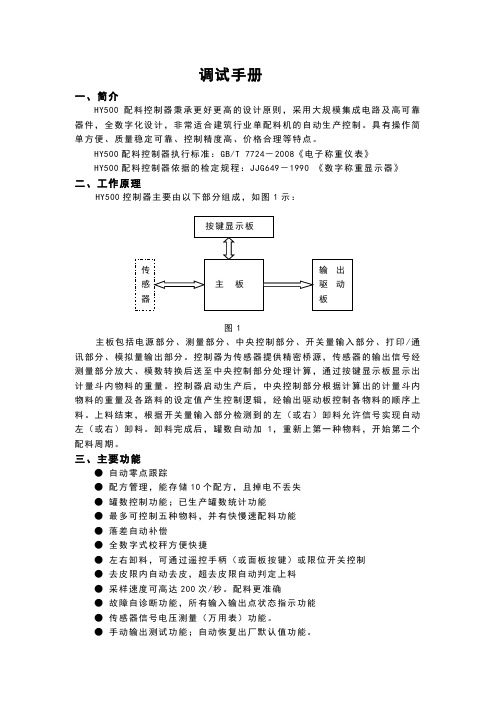

HY500配料控制器执行标准:GB/T 7724-2008《电子称重仪表》HY500配料控制器依据的检定规程:JJG649-1990 《数字称重显示器》二、工作原理HY500控制器主要由以下部分组成,如图1示:图1主板包括电源部分、测量部分、中央控制部分、开关量输入部分、打印/通讯部分、模拟量输出部分。

控制器为传感器提供精密桥源,传感器的输出信号经测量部分放大、模数转换后送至中央控制部分处理计算,通过按键显示板显示出计量斗内物料的重量。

控制器启动生产后,中央控制部分根据计算出的计量斗内物料的重量及各路料的设定值产生控制逻辑,经输出驱动板控制各物料的顺序上料。

上料结束,根据开关量输入部分检测到的左(或右)卸料允许信号实现自动左(或右)卸料。

卸料完成后,罐数自动加1,重新上第一种物料,开始第二个配料周期。

三、主要功能●自动零点跟踪●配方管理,能存储10个配方,且掉电不丢失●罐数控制功能;已生产罐数统计功能●最多可控制五种物料,并有快慢速配料功能●落差自动补偿●全数字式校秤方便快捷●左右卸料,可通过遥控手柄(或面板按键)或限位开关控制●去皮限内自动去皮,超去皮限自动判定上料●采样速度可高达200次/秒。

配料更准确●故障自诊断功能,所有输入输出点状态指示功能●传感器信号电压测量(万用表)功能。

●手动输出测试功能;自动恢复出厂默认值功能。

●通讯功能:标准的RS232或R485输出接口●打印功能,可带标准打印机或微型打印机●模拟输出接口,电流输出范围:4~20mA四、技术参数1、电源:交流220V±10%15%;50Hz±2%2、工作环境温度:0~40℃3、工作环境湿度:≤85%RH,无凝露4、桥源:5V±5%,最大负载能力200mA5、模拟量输入范围:0~18mV6、开关量输出触点容量:≤5A7、开关量输出触点电压:≤交流250V或直流24V8、最大显示:80009、控制器机壳外形尺寸:192mm×96mm×150mm(宽×高×深)10、电气控制柜开孔尺寸: 186+1mm×92+1mm(宽×高)五、前面板说明外观如图2示图2 前面板外观图(一)显示部分说明:1、配方号窗口待机态和运行态显示选用的配方号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双路双控数字变频振动送料控制器(实现一拖二)PCK2-31A/B 型上海图子实业有限公司感谢您使用我公司出品的PCK 系列数字振动送料控制器本手册提供了本公司控制器安装调试、参数设定、故障排除、异常诊断及日常维护等相关注意事项。

请在装机前仔细阅读本手册,以期发挥最佳性能并维护安全。

本规格书适用于PCK2-31A/B 型系列双路双控数字变频振动送料控制器。

注意事项:1. 任何情况下都不可以在带电状态下拔插或试图触摸插座内各接点,以防触电和发生意外。

2. 请不要在室外、可能会进水、阳光暴晒场所工作,也不要在超越本手册规定温度范围之外工作。

3. 请勿将本控制器在超越设计极限状态下工作。

4. 本控制器不能连接到380V 交流电,这回造成本机严重损毁。

5. 请勿采用继电器等设备切断供电的方式来控制本控制器输出。

6. 请严格按照本操作手册使用,对于不按照本手册操作造成的任何设备或人身伤害,本公司不承担任何民事和刑事责任。

7. 通电中及切断电源5 分钟内请不要打开前盖。

8. 请务必确认接好接地线。

9. 如本机出现故障时别打开机壳先致电本公司或代理商,由相关技术人员指导故障排除。

如自行先打开本控制器,本公司不承担保修责任。

目录1. 技术格 (4)2. 控制面板图示 (5)3. 控制面板按键功能 (6)3.1. 基本功能 (6)3.2. 高级功能 (6)4. 控制面板显示功能 (7)4.1. 上电显示 (7)4.2. 运行显示 (7)4.3. 故障显示 (8)5. 外部扩展功能 (9)5.1. 外部开关传感器 (9)5.2. 速度预置 (9)5.3. 外部电位器控制 (9)5.4. 低电压信号输出 (10)5.5. 同步输入输出 (10)1. 技术规格名称双路双控数字变频振动送料控制器型号PCK2-31A/B用途用于控制自动化设备中的振动送料机输入电源AC 220V±20%,50/60Hz输出状态可同时控制输出到两个振动盘,每路参数独立配置输出电压AC 0 ~ 260V(均为用户独立可调)输出频率40 ~ 400Hz(均为用户独立可调)输出电流每路最大输出电流3A,A+B 共享最大输出电流4A 输出容量每路最大输出容量660VA,A+B 共享最大输出容量880VA 用户界面轻触键盘、数码显示、指示灯扩展功能可连接传感器、PLC 等实现外部控制功能环境温度-10 ~ 40℃相对湿度≤85%(25℃环境温度)保护方式过电流保护、过电压保护、欠电压保护等安全性能符合GB/T 3797-2005 标准要求2.控制面板图示2.1. 基本功能按键名称按键功能电压↑立即进入当前设备的输出电压(U)设置,并调整电压的设置值电压↓电压的设置值在调整完成后立刻生效频率↑立即进入当前设备的输出频率(F)设置,并调整频率的设置值频率↓频率的设置值在调整完成后立刻生效参数↑调整当前显示参数的设置值;显示的参数为输出电压(U)或输出频率(F)时:按“参数↑”键会快速进入开延时时间1(tA)的设置;按“参数↓”键会快速进入关延时时间1(tB)的设置。

参数↓功能短按功能键会切换当前设置或显示的参数长按功能键3 秒会切换显示基本参数与高级参数显示的参数为输出电压(U)或输出频率(F)时:短按“功能”键会快速进入缓启动时间的设置显示基本参数时,短按功能键会按以下顺序循环切换基本参数:tL -> tA -> tb -> tC -> td -> UA -> Ub -> UC显示高级参数时,短按功能键会按以下顺序循环切换高级参数:H -> y -> r -> n1 -> n2 -> n3 -> n4 -> n5 -> nL -> C -> Ct -> Ut(以上参数对应的具体内容参见:5.参数内容)确认/锁定短按确认/锁定键会确认并记录当前设置的参数内容长按确认/锁定键3 秒会锁定/解锁键盘操作A 开/关开/关设备A(如果设备A 设置启用开关传感器(n1 或n2),则此键无效)B 开/关开/关设备B(如果设备B 设置启用开关传感器(n1 或n2),则此键无效)A 设置选择设置或显示设备A 的参数;同时只能对一个设备的参数进行操作B 设置选择设置或显示设备B 的参数;同时只能对一个设备的参数进行操作2.2. 高级功能恢复出厂设置:同时按住“A 设置”与“B 设置”键持续5 秒钟,控制器恢复出厂设置,所有设置参数恢复到出厂设置值。

3.1. 上电显示上电时,数码管显示指定内容、指示灯全亮,显示2 秒后进入运行显示。

3.2. 运行显示操作界面下,数码管按照5.参数内容中描述的方式显示参数编号与内容;输出电压(U)或输出频率(F)在设置完成后立刻确认;其它参数需要短按确认/锁定键以确认参数内容,按键后参数会快速闪烁3 下以示设置完成;如果当前显示的参数为输出电压(U)或输出频率(F)之外的可设置参数,则在键盘无操作15 秒后自动切换回当前设备的输出电压(U)显示;设备A 运行时,“A 运行”指示灯点亮;设备B 运行时,“B 运行”指示灯点亮;设置或显示设备A 参数时,“A 设置”指示灯点亮;设置或显示设备B 参数时,“B 设置”指示灯点亮;键盘锁定时,锁定指示灯点亮;设定开延时时间1(tA)与开延时时间2(tC)时,开延时指示灯点亮;设定关延时时间1(tb)与关延时时间2(td)时,关延时指示灯点亮;设定缓启动时间(tL)时,缓启动指示灯点亮。

A 运行”指示灯”闪烁表示当前设置电压大于电源输入电压,设备启动电压补偿功能,最大输出电压能提高到输入电压的150%B 运行”指示灯”闪烁表示当前设置电压大于电源输入电压,设备启动电压补偿功能,最大输出电压能提高到输入电压的150%快速使用指南:正确连接好电源输入、振动盘输出、控制引线后,打开电源开关,此时显示屏点亮,首先将电压调整到50-100V,然后调整频率,一般可以找到两个频率谐振点,低频谐振点振幅相对较大,高频谐振点振幅相对较小。

再适当调整频率,可令振动盘的给料速度明显提高。

这是因为振动盘工作的谐振频率不等于物料移动频率,物料移动频率随着振幅增大而减小。

3.3. 故障显示控制器按下表自动检测故障并显示故障代码,直到故障清除或重新上电;控制器检测到断线与过流保护时只关闭出现故障的设备,未出现故障的设备保持正常运行,并循环显示操作界面与故障代码;检测到其它故障时同时关闭设备A 与设备B,并显示故障代码;故障代码故障名称设置与清除方式Err01 IPM 保护设置方式检测到硬件保护信号清除方式故障设置1 分钟后自动清除Err05 电压保护设置方式检测到直流电压低于140V 持续2s或高于380V 持续200ms清除方式故障设置1 分钟且直流电压恢复到140V 与380V 之间后清除Err08显示板与驱动板通信故障设置方式显示板与驱动板通信中断20s清除方式通信恢复后自动清除Err09 设备A 过流保护设置方式检测到设备1 过流清除方式故障设置1 分钟后自动清除或在操作界面时按“A 开/关”键清除Err10 设备B 过流保护设置方式检测到设备2 过流清除方式故障设置1 分钟后自动清除或在操作界面时按“B 开/关”键清除Err14 电流偏移故障设置方式上电时检测到电流采样偏移清除方式重新上电Err17壳体温度传感器故障设置方式清除方式检测到控制器壳体温度传感器恢复正常持续5sErr18 控制器过热保护设置方式检测到控制器壳体内温度高于80℃持续2s清除方式故障设置1 分钟且控制器壳体内温度低于80℃后清除用户应根据数码管显示的故障代码,对应上表查明故障原因并排除。

若判断控制器发生自身故障,应致电本公司或代理商,由其指导故障排除。

4. 外部扩展功能4.1. 外部开关传感器控制器支持两路外部开关传感器,并为每路外部开关传感器提供24V 电源,外部开关传感器可连接NPN 型光电传感器、PLC 控制器等;用户可自定义外部开关传感器的功能,如料满停机、料空停机等;两路外部开关传感器均可对设备A 与设备B 进行开关控制:设置tA/tb/tC/td 参数调整外部开关传感器的开延时时间与关延时时间;设置n1/n2/n3 参数选择外部开关传感器的使能、逻辑方向与两路传感器之间的逻辑关系;以上参数均可对设备A 与设备B 分别设置。

4.2. 速度预置控制器支持两路外部速度预置信号,外部预置信号可支持传感器、PLC 控制器输入等;外部速度预置信号为低电平有效;用户可通过外部预置信号选择预设的输出电压值;速度预置信号功能定义如下:速度预置信号1 速度预置信号2 速度预置功能无效无效用户面板设置电压(无预置)有效无效选择预置电压1无效有效选择预置电压2有效有效选择预置电压3设置UA/Ub/UC 参数调整预置电压1/2/3,这些参数可对设备A 与设备B速度预置信号同时作用于设备A 与设备B,请预先分别设置好设备A 与设备B 的UA/Ub/UC 参数;输出电压控制优先级:外部电位器控制>速度预置>用户面板设置。

4.3. 外部电位器控制控制器支持两路外部电位器控制,外部电位器控制可支持电位器、PLC 控制器输入等;两路外部电位器分别对应控制设备A 与设备B 的输出电压值;用户可通过外部电位器控制输入信号调整输出电压值;外部电位器控制输入电压≥0.5V 时,自动切换到外部电位器控制输出电压;外部电位器控制输入电压<0.3V 时,自动退出外部电位器控制输出电压。

输出电压控制优先级:外部电位器控制>速度预置>用户面板设置。

4.4. 低电压信号输出控制器支持一路低电压信号输出,以协同其它设备进行工作,如电磁阀、PLC 控制器等;设置参数n4 选择低电压信号输出使能及逻辑方向设定。

4.5. 同步输入输出控制器支持同步信号输入与输出;同步信号的形式为OC 方式输入或输出的方波信号;设置参数n5 可选择设备A 与设备B 是否接收或发送同步信号;设备A 与设备B 可以同时接收同步信号,但同时只能有一个设备作为同步信号的发送源;设置参数nL 可给定设备A 与设备B 偏移的相位角;设备A 或设备B 设置为接收同步信号时,如果检测到了正确的同步信号,则相应的设备以同步信号的频率运行,且输出波形按参数nL 给定的角度进行偏移;如果未检测到正确的同步信号,则相应的设备以设定的频率运行。

5. 参数内容5.1. 基本参数输出电压控制器输出电压的有效值0~260V 1V U 000输出频率控制器输出的电频率值25~400Hz 0.1Hz F050.0 缓启动时间控制器启动时,输出电压从0开始逐渐增加到设定值所需的时间0~10s 0.1s tL00.0开延时时间1控制器使用外部开关传感器1 时,从接收到外部开关传感器1 的开机信号到控制设备开机所需的时间0~20s 0.1s tA00.0关延时时间1控制器使用外部开关传感器1 时,从接收到外部开关传感器1 的关机信号到控制设备关机所需的时间0~20s 0.1s tb00.0开延时时间2控制器使用外部开关传感器2 时,从接收到外部开关传感器2 的开机信号到控制设备开机所需的时间0~20s 0.1s tC00.0关延时时间2控制器使用外部开关传感器2 时,从接收到外部开关传感器2 的关机信号到控制设备关机所需的时间0~20s 0.1s td00.0预置电压1控制器使用外部预置信号时预置电压10~260V 1V UA 000预置电压2控制器使用外部预置信号时预置电压20~260V 1V Ub 000预置电压3控制器使用外部预置信号时预置电压30~260V 1V UC 0005.2. 高级参数参数名称参数定义设定范围最大精度显示示例电压限幅输出电压的设置值不会超过该限幅值,以防用户误操作损害设备0~260 1V H 260加速指数调整该参数可在输入电压较低时提高输出电压,最高提高到输入电压的150%100~150 1 y 100波形系数调整该参数可调节控制器的输出性能,平衡控制器的输出功率与输出效率0~100 1 r 100外部开关传感器1 使能及逻辑方向设定0 禁用外部开关传感器1 n1 001启用外部开关传感器1;不连接控制信号时,设备处于运行状态n1 012启用外部开关传感器1;不连接控制信号时,设备处于停止状态n1 02外部开关传感器2 使能及逻辑方向设定0 禁用外部开关传感器2 n2 001启用外部开关传感器2;不连接控制信号时,设备处于运行状态n2 012启用外部开关传感器2;不连接控制信号时,设备处于停止状态关系设定0 两路传感器信号同时要求设备运行时,设备才可以运行n3 001 两路传感器信号任一要求设备运行时,设备就可以运行n3 012 两路传感器信号要求设备状态不同时,设备才可以运行n3 023 两路传感器信号要求设备状态相同时,设备才可以运行n3 03以上参数均可对设备A 与设备B 分别设置;n1 参数与n2 参数中任一项设定为0 时,n3 参数设定无效。