冷挤压工艺流程

冷挤压模具制造工艺流程

冷挤压模具制造工艺流程英文回答:Cold extrusion die manufacturing process.Cold extrusion is a metal forming process that involves shaping metal by applying compressive forces at room temperature. The process requires the use of specially designed dies, which play a crucial role in determining the final shape and quality of the extruded product. In this answer, I will explain the general steps involved in the manufacturing process of cold extrusion dies.1. Design and engineering: The first step in theprocess is to design the die according to the desired specifications of the extruded product. This involves considering factors such as material properties, dimensions, and the required shape. The design is usually done using computer-aided design (CAD) software.2. Material selection: The next step is to select the appropriate material for the die. The material should have high strength, wear resistance, and good thermalconductivity to withstand the high pressures and temperatures during the extrusion process. Common materials used for cold extrusion dies include tool steels, carbide, and ceramic.3. Die fabrication: Once the design and material selection are finalized, the die fabrication process begins. This typically involves several steps, including rough machining, heat treatment, precision machining, and surface finishing. The aim is to create a die with the desiredshape and dimensions, as well as the necessary surfacefinish and hardness.4. Die assembly: After the die is fabricated, it is assembled with other components such as punches, ejectors, and guide pins to form a complete die set. The assembly process ensures proper alignment and functioning of the die during the extrusion process.5. Die testing and adjustment: Before the die is put into production, it undergoes testing to ensure its performance and functionality. This may involve conducting trial extrusions using a sample material to check for any defects or issues. If necessary, adjustments are made to the die to achieve the desired extrusion results.6. Die maintenance: Once the die is in production, regular maintenance is essential to prolong its lifespan and ensure consistent product quality. This includes cleaning, lubrication, and periodic inspections to identify and address any wear or damage.In conclusion, the manufacturing process of cold extrusion dies involves design and engineering, material selection, die fabrication, assembly, testing and adjustment, and maintenance. Each step is crucial in producing high-quality dies that can withstand the rigors of cold extrusion.中文回答:冷挤压模具制造工艺流程。

套筒冷挤压

套筒冷挤压连接施工方案一、施工概况本工程筏板基础Φ25超长钢筋连接接头采用套筒冷挤压连接技术。

二、执行标准2.1.《钢筋机械连接通用技术规程》JGJ107-962.2.《带肋钢筋套筒冷挤压连接技术规程》JGJ108-96三、施工准备3.1. 挤压设备压力测试、压模尺寸技术参数必须符合设计和规范要求;3.2. 套筒进场必须抽检合格,并有出厂合格证;3.3. 操作人员必须持证上岗;3.4. 待接钢筋连接端头的锈皮、油污等杂物应清理干净。

且端头处50cm长度必须平直,端面切口平整;3.5. 投入正式施工前应进行模拟试验,送检测站检验合格后方可正式进入施工;3.6. 检测工具:划标志工具、压痕卡、板卡尺。

四、施工工艺4.1 工艺流程:钢套筒、钢筋挤压部位检查---------清理、矫正钢筋接头端部-------压接标志-------------钢筋插入套筒-------------挤压----------检验;4.2. 检查钢筋插入套筒的深度,钢筋端头离套筒长度中心不宜超过10cm。

被连接钢筋的轴线与套筒的轴线应保持同轴线,防止偏心和弯折;4.3. 挤压时应从套筒居中(钢筋端部)依次向两端挤压;4.4. 宜先挤压一端套筒,完成后挤压另一端套筒;五、施工质量控制5.1. 所有接头采用A级接头;5.2. 保护层必须符合国家现行《GB 50204—2002》规范规定;5.3. 接头应相互错开,在任一接头中心至长度为35d区段范围内,有接头的受力钢筋截面面积占受力钢筋总截面面积的百分率在受拉区不得超过50%,受压区不限制;5.4. 钢筋套筒连接施工开始前,应进行工艺检验(每种规格不少于三根)。

检验结果符合标准要求后方可开始正式施工。

5.5. 开始施工前,连接钢筋必须具有合格的钢筋检验报告。

5.6. 按规范要求每500个作为一个检验批(不足500个的也作为一批),抽取其中三个接头做拉伸试验。

当3个试件的检验结果符合《钢筋机械连接通用技术规程》JG107规定时,则该验收批接头为合格。

钢筋冷挤压连接施工工艺标准

钢筋冷挤压连接施工工艺标准(QB-CNCEC J020111-2004)1 适用范畴本工艺标准适用于工业与民用建筑钢筋冷挤压连接施工操作,通常应用于直径16mm ~40mm 的带肋钢筋。

2 施工预备 2.1 原材料要求2.1.1 钢筋:应具有出厂合格证,并按规定现场抽检做力学性能复试,合格后方可使用。

2.1.2 钢套筒(管):应选用适于压延加工的钢材,其机械性能应满足表2.1要求,钢套筒表面不得有裂缝、折叠、结疤等缺陷。

2.2 要紧工机具超高压电动油泵、YJ-32型挤压机、超高压油管、悬挂平稳器(手动葫芦)、吊挂小车、YJ 型挤压连接钳、划标志用工具以及检查压痕卡板等。

2.3 作业条件2.3.1 参加操作人员差不多过培训、考核,可持证上岗。

2.3.2 挤压设备经检修、试压,符合施工要求。

2.3.3 钢筋端头通过清理,刻划标记,用以确认钢筋伸入套筒的长度。

2.4 作业人员要紧工作人员:钢筋工,进行钢筋挤压操作的人员要持证上岗。

3 操作工艺 3.1 工艺流程 3.2 操作细则3.2.1 清杂物、试套:挤压连接前应第一清除钢套筒和钢筋被挤压部位的铁锈和泥土杂质;同时将钢筋与钢套筒进行试套,如钢筋端头出现马蹄型或鼓胀套不上时,用手动砂轮修磨矫正。

3.2.2 地面挤压半接头:为了提高钢筋连接速度,减少现场作业强度,可将后接钢筋一端的接头在地面上做好,另一端到现场挤压。

地面挤压时,先将液压系统调试好,压模内抹润滑油,将套管安放在压模内,再将钢筋穿入套管,依照钢筋上的刻划操纵钢筋的伸入长度(也可使用钢筋限位器操纵),预备就绪后开始挤压,达到预定挤压力后回油松开压模,取出半套管接头。

挤压从套管中心向端头分道进行,操作所用挤压力、压模宽度、压痕直径或挤压后套筒长度的波动范畴以及挤压道数,清杂物、试套地面挤压半接头施工区完成钢筋挤压 项 目 力学性能指标 屈服强度(N/mm ²)225~350抗拉强度(N/mm ²) 375~500 延伸率δ5(%) ≥20 硬度(HRB ) 60~80 或(HB )102~1331-已挤压钢筋 2-钢套筒 3-压痕4-未挤压钢筋 5-钢套管与钢筋的中轴线(应重合)图3.2 钢筋挤压连接示意图均应符合经型式检验确定的技术参数要求。

传动轴冷挤压工艺及模具设计

(3)配 合精 度 下 模 座 与下 模 板 之 间 的 配 合 精 度采 用 H7/g6的 配 合 。

(4)模 架 装 配 为 了保 证 上 下 模 架 之 间的 同 轴 度 ,设 计 了专用 的装 配 心轴 。

拦旦主持i 燕盟

D篡 。d

传动轴冷挤压工艺及模具设计

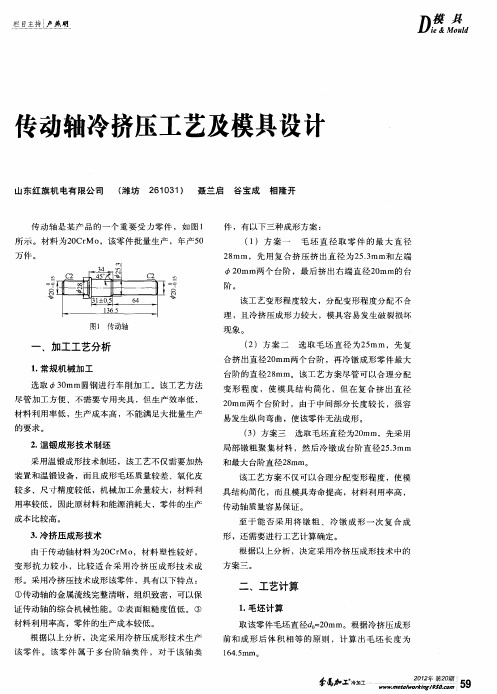

山东红旗 机 电有 限公司 (潍坊 261031) 聂兰启 谷 宝成 相 隆开

所示 。材料为20CrMo,该零件批量生产 ,年产50

重 l 蘼— ——_-]

一 加工工艺分析 .

1.常规机 械加工 选取 30mm圆钢进行车 削加 工。该工艺方法 尽 管加 工方 便 、不需 要 专 用 夹具 ,但 生 产效 率 低 , 材料 利 用 率 低 ,生 产 成 本 高 ,不 能 满 足大 批 量 生产

2.温锻成形 技术制坯 采 用 温 锻 成形 技术 制 坯 ,该 工艺 不 仅 需 要加 热 装 置和 温 锻 设 备 ,而 且 成 形毛 坯 质 量较 差 、氧 化皮 较 多 、尺 寸 精 度较 低 ,机 械 加 工 余量 较 大 ,材料 利 用率较低 ,因此原材料和能源消耗大 ,零件的生产 成 本 比 较 高 。 3.冷挤压成形技 术

处 理 ,才 能达 到 降低 坯料 与模 具 之 间的摩 擦 和 降 低 冷 挤 压 时 的变 形 力的 目的 。所 以 ,毛坯 磷 化 处 理 后 必须 进 行 皂化 处 理 。

四、模具结构及设计

剪 切 下料 模 按 照常 规 设 计 ,这 里 主 要 介 绍 局部 镦 粗 模 和 冷镦 成 形 模 的设 计 。

冷挤压皂化工艺-概念解析以及定义

冷挤压皂化工艺-概述说明以及解释 1.引言 1.1 概述 概述:

冷挤压皂化工艺是一种在常温下进行的皂化工艺,其特点是能有效保留原料中的活性成分和营养物质。相比传统的热法皂化工艺,冷挤压皂化工艺在能源消耗和环保方面具有显著的优势。本文将介绍冷挤压皂化工艺的原理、工艺优点以及应用领域,并对其未来发展进行展望。通过对这一先进工艺的深入了解,有助于推动皂化工艺的创新和产业的发展。 1.2 文章结构 文章结构将分为三个部分:引言、正文和结论。 在引言部分,我们将概述冷挤压皂化工艺的基本概念和目的,同时介绍本篇文章的结构和主要内容。 在正文部分,我们将深入介绍冷挤压皂化工艺的具体内容,包括工艺的优点和应用。 在结论部分,我们将对整个文章进行总结和展望,同时提出结论和未来发展方向。 1.3 目的:

本文旨在介绍冷挤压皂化工艺的原理、优点及应用领域,通过对工艺的详细描述和分析,让读者对冷挤压皂化工艺有更深入的了解和认识。同时,通过对比传统的热法皂化工艺和冷挤压皂化工艺的优缺点,探讨冷挤压皂化工艺的发展前景和应用价值,为相关领域的研究和实践提供参考和借鉴。

2.正文 2.1 冷挤压皂化工艺介绍 冷挤压皂化工艺是一种用于生产肥皂的工艺方法。在这种工艺中,使用的原料包括植物油或动物脂肪以及碱性物质,如氢氧化钠或氢氧化钾。冷挤压皂化工艺与热法皂化工艺相比,更注重保留原料中的营养成分和活性物质,因此更适合用于生产有机或天然肥皂。

冷挤压皂化工艺的具体步骤包括将植物油或动物脂肪与碱性物质混合,并在低温下进行搅拌,直至混合物变得均匀。随后,混合物会被倒入模具中,并经过一段时间的静置,直至成型。最后,成型的肥皂会被切割成相应的形状和尺寸,然后经过一段时间的固化,最终成为可以使用的肥皂产品。

冷挤压皂化工艺的特点在于其生产过程不需要高温,因此可以更好地保留原料中的活性成分和营养物质。此外,冷挤压皂化工艺所生产的肥皂,质地细腻,气泡细腻均匀,对皮肤刺激性较小,适合各种肤质的人群使用。 随着人们对天然、有机产品的需求不断增加,冷挤压皂化工艺在肥皂生产中的应用也越来越受到重视。通过这种工艺生产的肥皂,不仅具有良好的清洁效果,更重要的是能够滋养和呵护肌肤,符合现代人对健康生活的追求。因此,冷挤压皂化工艺在肥皂行业的应用前景十分广阔。

隧道二衬钢筋套筒冷挤压连接施工技术

1012017年6月下 第12期 总第264期1 前言一般公路隧道曲拱墙部分二衬钢筋,通常需要分成三段连接。

传统工艺中钢筋连接方式为焊接或者绑扎,受工人操作熟练程度、焊接水平差异等不稳定因素影响,极易造成钢筋连接质量不达标、防水板损伤、二衬与边墙钢筋端头连接定位较差等问题。

因此如何改善隧道二衬钢筋连接的施工质量,便成了提高隧道二衬混凝土耐久性的关键问题和技术难题。

2 采用冷挤压套筒连接的特点连接工艺稳定、施工方便、操作简单:操作人员无需专业知识,只需短期培训,并严格遵守操作规程,即可正常施工;接头性能可靠,质量易于检查控制;挤压连接速度快、功效高,在一般情况下,可比电弧焊接接头提高功效3~5倍;施工中不产生明火,对隧道防水板基本无损伤,同时消除了作业现场的火灾隐患;使用挤压连接,可省去工地上大量电焊设备及焊接材料;同时较之搭接焊接,大幅度节省钢材。

3 工艺原理挤压套筒连接也叫钢筋冷挤压连接,属于机械式连接的一种新形式,其基本原理是:将两根待连接钢筋插入特别的连接套筒内通过压接机径向挤压套管,使套管产生塑性变形,从而使套管的内壁嵌入钢筋肋之间的凹槽内,实现两根钢筋的连接。

钢筋所承受的轴向力主要通过钢筋肋和变形后套筒之间的剪力来传递。

4 施工工艺流程4.1 施工工艺流程材料准备→场地准备→刻画标线→套筒安装→钢筋对接→就位校正→安装挤压机→挤压→成品检验→投入使用。

4.2 重点控制挤压操作中要重点控制四个要素:即插入深度、挤压顺序、挤压道次及最小压痕直径。

挤压方向:使挤压钳轴线与钢筋轴线垂直,并应尽可能朝钢筋横肋挤压,以便接头获得最佳性能。

挤压顺序:挤压必须从钢套筒中部标志向两端依次挤压。

如从套筒两边开始顺次向中间挤压,可能造成钢套筒开裂或压空(挤压到无钢筋处)而切断套筒。

为避免压空,钢套筒中央没有挤压标志的部位(约20~30m m )要严禁挤压。

每个接头最外(最后)一道的挤压,由于金属变形拘束力减小,此时压力须比其它压痕道低3~5M P a 。

链条滚子冷挤压工艺及模具

求 ,#- 加 放 03 l 圆 .mm

磨 削 余 量 ,反 挤 压 底 厚 不 能 太 厚 ,也 不 能

太 薄 。太 薄会 导致 冷

挤 压 终 了 时 压 力 上 升 过 大 ;太 厚 则 增 加 了

图 2 滚子挤压件

材 料 的 消 耗 。 考 虑 到

维普资讯

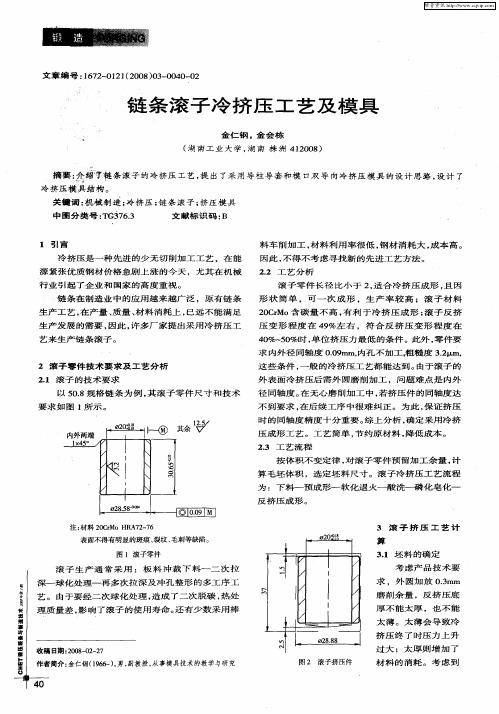

摘要 : 绍了 条滚子 的冷挤压工艺, 介 棼 提出了采用导柱导套和模 口 双导 向冷挤压模具的设计思路 , 了 设计

冷挤 压模 具结 构。

关 键 词 : 械 制 造 ; 挤 压 ; 条 滚 子 ; 压 模 具 机 冷 链 挤

芏,

中 图 分 类 号 :G 7 . T 3 63

文 献 标 识 码 : B

维普资讯

文 章 编 号 : 6 2 0 2 (0 8 0 — 0 0 0 17— 112 0 )3 04 —2

●

、

链条滚 子冷挤压 工艺及模具

金t - ,金 会 栋 -钢

( 南 工 业 大 学 , 南 株 洲 41 0 8 湖 湖 20 )

//X / l1/ / \ _ / / X , \1 lr. _\ 一 \ l l/ 5 \

\

1 4

l

l / —

, ・

/ //

l 1j

/ / 一

计 算 出 坯 料 的 尺 寸 为

̄5 2 mm x 7 3 2 .mm , 成 形 预

-

\

|

1导柱 . 钉 2导 套 . 5 .上凸模垫块

3 、 , 1\ -I{t 2 \ 、 D \

图 4 冷挤 压模 具 3上模板 . 4上 凸模压 块 . 9 1 、9 3 、4螺 、2 2 、3 3 . 8 l 、2 镶 件 、 l2 . 6 1 . 压 是 一 种 先 进 的 少 无 切 削 加 工 工 艺 ,在 能

钢筋冷挤压机械连接工艺

钢筋冷挤压套筒机械连接标准化工艺一、工艺特点随着承揽工程数量与规模的扩张,公司在以前施工技术相对薄弱的隧道工程方面也逐步提高,在隧道施工任务量逐年加大。

公司对隧道施工的精细化管理不断深入的同时也对工艺标准提出了更高要求,其中在隧道二次衬砌主筋连接方面作出尝试与改进,主筋采用钢筋冷挤压套筒机械连接取代传统的搭接焊连接或直螺纹套筒连接工艺。

钢筋套筒冷挤压机械连接工艺在隧道衬砌钢筋连接中应用,具有如下优点:1、对中性好、性能稳定、连接接头强度高,其强度、刚度、韧性及残余变形量均能达到国内钢筋接头性能的要求,等同于母材钢筋;2、操作简便,无需专门技术工人,设备操作容易、方便,接头质量控制也很直观,非技术工人经短时间培训,就可制作出合格的接头;3、施工速度快,连接一个Φ32钢筋接头仅需要2~3分钟,如果采用9~12米长的钢筋,还能减少接头数量;4、每台设备功率仅为3.0kw~4.0kw,耗电量得到有效控制;5、适用范围广,可连接国产Ⅱ、Ⅲ级,直径Φ16mm~Φ40mm范围内的各种方向布置的带肋钢筋,包括焊接性差的钢筋,同直径、不同直径钢筋均可连接;6、接头检验直观方便,通过外观检查挤压道次和测量压痕处直径即可判定接头质量,现场抽样检验合格率得到了提高;7、可全天候作业,操作不受气候环境的影响,在水中和可燃气体环境中均可作业;8、保护环境,连接无明火、无烟尘、无噪音,不会产生火花和有毒有害气体,避免空气污染和对防水板的伤害,避免了火灾的可能性。

二、适用范围适用于隧道钢筋混凝土衬砌中的环向主筋连接,一般可用于直径为16~40mm的Ⅱ级、Ⅲ级钢筋(包括余热处理钢筋)。

三、工艺原理钢筋套筒挤压连接方法是将需要连接的钢筋(应为带肋钢筋)端部插入特制钢套筒内,用超高压液压设备(挤压钳)挤压钢套筒,使套筒产生塑性变形与钢筋横肋紧密啮合,靠变形后的钢套筒与带肋钢筋的机械咬合紧固力将两根钢筋牢固的连接。

图3-1 冷挤压机械连接工作原理示意图四、材料与设备要求1、材料(1)钢筋挤压连接的钢筋必须具有质量证明书,其表面形状、尺寸和力学性能等应符合《钢筋混凝土用热扎带肋钢筋》(GB1499-2007)和《筋混凝土用余热处理钢筋》(GB13014-2013)标准的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷挤压工艺流程

冷挤压工艺是金属加工中常见的工艺之一,它可以用来生产出各种规格的高精度的零部件,目前已经广泛应用于汽车、家电、航空模型等领域。

冷挤压工艺是一种非常复杂的工艺过程,下面我们将详细介绍一下冷挤压工艺的流程。

首先,进行原材料的准备。

一般情况下,挤压工艺会使用铝合金、钢铁、不锈钢、铜、铅等材料,在做准备时,要确保每一种材料都已经正确准备好,经过适当的处理后,才可以进行接下来的步骤。

其次,准备模具,冷挤压工艺的模具一般有半模、模头和模底三大部分组成,在设计模具时,需要考虑到合理的出模、防止材料粘附等因素。

接下来,热处理。

热处理通常包括预热、退火、回火以及终止热处理等步骤。

这些步骤,不同的材料需要不同的温度和时间,根据材料的性质和最终产品的要求,来确定适当的热处理方法。

最后,进行挤压加工。

挤压加工的过程分为加压和模具开合两个主要步骤。

加压阶段将材料通过油缸的压力送入模具,使其发生变形。

模具的开合可以有效的保证材料的成型精度,从而得到所需要的零件。

总之,冷挤压工艺是一种复杂的加工工艺,需要把握好每一个步骤,以期得到高精度的零件,并能够有效的提高工作效率。

要达到这一目标,需要拥有一套完善的流程,并且能够随时调整,以适应新的材料和新的产品要求。

只有这样才能有效的实现冷挤压工艺的低成本、高效率的生产目标。