抗H2S腐蚀碳钢材料

新型抗H2S-CO2腐蚀高温缓蚀剂研制

新型抗H2S/CO2腐蚀高温缓蚀剂研制【摘要】通过对咪唑啉中间体的改性,合成了一种具有较好耐高温(150℃)和耐h2s/co2高酸性能的含氟咪唑啉类缓蚀剂,其合成条件为:咪唑啉中间体、特种含氟表面活性剂摩尔1∶0.6,反应温度为50℃,反应时间为24h。

实验结果表明常压下在150℃、对7.78%硫化氢,7.00%二氧化碳,84.5%的甲烷;0.74%乙烷的混合气体,当缓蚀剂的加量为0.08%(wt%),缓蚀率可以达到92.9%。

其在碳钢表面的吸附遵循langmuir吸附等温式。

【关键词】高温缓蚀剂 h2s/co2腐蚀咪唑啉氟类特种表明活性剂1 引言在h2s/co2腐蚀防护中,使用缓蚀剂是是经济有效的一种抗腐蚀方法。

其具有用量小、设备简易、防腐效果好等优点。

目前,国外各油田所使用的缓蚀剂中,吸咪唑啉缓蚀剂及其衍生物的用量大于90%。

故咪唑啉分子可以通过其五元环上的两个氮原子与金属表面铁原子键合,而咪唑啉分子上的疏水基团在金属表面外侧排列开,将介质与金属表面分开,使得h3o+难以接近金属,从而大大减低了金属的腐蚀速率,达到防腐的目的。

而且咪唑啉类缓蚀剂具有低毒、高稳定性等优点,在工业酸洗、油气田等领域的防腐过程中具有非常广阔的应用前景。

所以,国内外咪唑啉的复配与改性研究已经成为了缓蚀剂研制的一个热点。

目前咪唑啉类缓蚀剂在低温下对h2s/co2有很好的防腐作用,但在高温下由于其水解而使得其作用效率大大降低。

本文基于前人研究对对咪唑啉不同中间体效果缓释研究的基础上上,合成了一种新的含氟咪唑啉类缓蚀剂,该剂具有耐高温(150℃)与高酸性气体的特点。

2 含氟咪唑啉缓蚀剂的合成2.1 实验仪器及药品实验药品主要有氯化钾、氨水、氢氧化钠、冰乙酸、正辛酸、二乙烯三胺、二甲苯、三乙胺、特种表面活性剂、石油醚无、水乙醇。

实验器材有电热恒温水浴锅、增力电动搅拌器红外光谱仪电子分析天平扫描电子显微镜。

2.2 中间体合成与确认2.2.1?中间体合成对于咪唑啉中间体大量学着做了研究得出了成熟较为相同的合成方法:以二甲苯作为携水剂即酸与多胺脱水进行的氨解反应生成酰胺;随后升高温度进一步脱水,通过环化过程得到咪唑啉缓蚀剂的中间体。

例谈L360QB抗硫碳钢管道

例谈L360QB抗硫碳钢管道辽河油田双6区块气驱采油开发工程井场部分是辽河储气库建设的重要组成部分,气田有机硫含量较高,介质条件非常苛刻。

该系统大量使用了L360QB 抗硫碳钢管道。

本文以该项目天然气主输送管道为例,详细介绍该类抗硫化氢碳钢管道的焊接,为以后同类工程的焊接施工提供经验。

1 L360QB抗硫碳钢管道简介L360QB抗硫碳钢管道为气田地面集输工程的主输送管道,其C、S、P等杂质元素含量比较低,可焊性好;在强度等级上属于X52级别,屈服强度不小于360 MPa,抗拉强度不小于460 MPa。

2 L360QB管道的可焊接性分析L360QB管道是按GB50540-2009《石油天然气站内工艺管道工程施工规范》生产的抗硫化氢碳钢管道,该管道杂质元素控制非常严格,交货状态为形变热处理。

该类管道中的S、P等有害元素含量非常低,P≤0.010%,S≤0.002%,Mn/S≈720。

在研究这类钢的可焊性以后发现,此类钢碳当量低,可焊性好,冷裂倾向小;由于S、P等有害元素含量控制得非常严格.所以热裂倾向小;同时,由于其Mn/S≈720,在数值上非常高,焊接热影响区液化裂纹敏感性非常低;而且,由于其杂质含量控制严格,再热裂纹敏感元素含量低,焊接完成以后,焊缝金属中产生再热裂纹及层状撕裂等焊接缺陷的机会非常小。

总之,此类钢是一种可焊性非常好的钢。

3 L360QB管道焊接接头耐蚀性试验3.1 焊接接头耐蚀试件的取样加载应力(1)焊接接头耐蚀试件的取样GB50540-2009《石油天然气站内工艺管道工程施工规范》中关于HIC和SSC 的评价标准,主要是针对于管材和板材,没有专门焊接接头的取样规范,为此,查阅了大量文献,在大量试验经验的基础上,结合对相关规范的理解,确定了焊接接头的取样标准。

焊接接头的Hlc试样应垂直于焊缝取样,且焊缝应位于试件的中心线上,在整个圆周上等距120。

取3个试样,取样部位和试验后试样的切取和检查位置如图1所示。

小套管

622.6 560.34 498.08 311.3

75.92

75.92

75.92

75.92

75.92

75.92

75.92

62.26 75.92

第1年 第2年

第8年

第9年

第10年

时间

说明: MC2D-5井一年修井5次(其中一次大修),修井费用=2.515*4+27-2.8=34.26万 元;现下封隔采修井影响产量费用=2吨/天*(8天+20天)*5000元/吨=28万元;

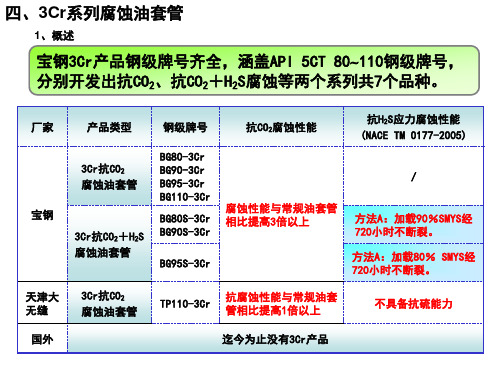

3Cr抗CO2 腐蚀油套管 宝钢 3Cr抗CO2+H2S 腐蚀油套管

/

方法A:加载90%SMYS经 720小时不断裂。 方法A:加载80% SMYS经 720小时不断裂。 不具备抗硫能力

天津大 无缝

3Cr抗CO2 腐蚀油套管

TP110-3Cr

国外

迄今为止没有3Cr产品

四、3Cr系列腐蚀油套管

2、试验一

各项资料表明在含CO2气体、微量H2S气体及存在CL离子井中(MC-2井区 CO2分压约0.075MPa/10.9psi,H2S分压0.00002MPa/0.0023psi),13Cr材质 抗腐蚀能力完全符合要求,且高于低含量Cr防腐性能。 同时,低Cr抗CO2-H2S-Cl-腐蚀也符合要求。

四、MC-2井区下小套管深度、费用预算及费用对比

44.8

第1年 第2年 第3年 第4年 第5年 第6年 第7年

89.6 100.4

第8年 第9年 第10年

时间

说明: MC2D-14井一年修井5次,除去小套管后每年检泵两次,修井费用约10万元; 现下封隔采修井影响产量费用=5.8吨/天*3天*5000元/吨*4=34.8万元;

液化石油气装置中湿H2S环境的腐蚀机理及选材

液 化 石 油 气 装 置 中湿 H2 境 的 腐 蚀 机 理 及 选 材 S环

孔 德 楹 肖 艳 华 ,

( . 京 美 盛 沃 工 程 技 术 有 限 公 司 ,北 京 1 0 1 ;2 防 化 指 挥 工 程 学 院 1北 0 0 6 . : ,北 京 1 2 0 ) : 系 0 25

第 3 卷 9

第 5期

石

油

化

工

设

备

21 O O年 9月

P ETRO- CH EM I CAI QU I E 『 PM ENT

V0139 N o 5 . . S pt 2 0 e . 01

文 章 编 号 : 1 0 — 4 6 2 1 ) 50 8 — 4 0 07 6 ( 0 0 0 —0 2 0

[ ] B N 2 8 1 9 , p c i t n a d A p o a o l 2 S E 8 : 9 2 S e ic i n p rv l f fao We d

i Pr c du e f M e al c M a e i l ng o e r s or t l i t ras: Pa t 1. r

a l y s e J e e ic s e . T he ea o b t e n s fd s r s r c n n h r ge nd e lo t e w r d s u s d r lt n e w e uli e t e s c a ki g a d yd o n i uc d i

的主要成分 为丙 烷( 超过 9 ) 少量 的 丁烷 、 5 及 丙烯

参考文献 :

设 备 ,0 8, 7 6 : 96 . 2 0 3 ( ) 5 4

[] A ME B ir n rsueV se C d ,o 7 s . 1 S ol dPes r esl o e2o [ ] ea

硫化氢腐蚀的机理及影响因素..

硫化氢腐蚀的机理及影响因素作者:安全管理网来源:安全管理网1. H2S腐蚀机理自20世纪50年代以来,含有H2S气体的油气田中,钢在H2S介质中的腐蚀破坏现象即被看成开发过程中的重大安全隐患,各国学者为此进行了大量的研究工作。

虽然现已普遍承认H2S不仅对钢材具有很强的腐蚀性,而且H2S本身还是一种很强的渗氢介质,H2S腐蚀破裂是由氢引起的;但是,关于H2S促进渗氢过程的机制,氢在钢中存在的状态、运行过程以及氢脆本质等至今看法仍不统一。

关于这方面的文献资料虽然不少,但以假说推论占多,而真正的试验依据却仍显不足。

因此,在开发含H2S酸性油气田过程中,为了防止H2S腐蚀,了解H2S腐蚀的基本机理是非常必要的。

(1) 硫化氢电化学腐蚀过程硫化氢(H2S)的相对分子质量为34.08,密度为1.539kg/m3。

硫化氢在水中的溶解度随着温度升高而降低。

在760mmHg,30℃时,硫化氢在水中的饱和浓度大约3580mg/L。

在油气工业中,含H2S溶液中钢材的各种腐蚀(包括硫化氢腐蚀、应力腐蚀开裂、氢致开裂)已引起了足够重视,并展开了众多的研究。

其中包括Armstrong和Henderson对电极反应分两步进行的理论描述;Keddamt等提出的H2S04中铁溶解的反应模型;Bai和Conway对一种产物到另一种产物进行的还原反应机理进行了系统的研究。

研究表明,阳极反应是铁作为离子铁进入溶液的,而阴极反应,特别是无氧环境中的阴极反应是源于H2S中的H+的还原反应。

总的腐蚀速率随着pH的降低而增加,这归于金属表面硫化铁活性的不同而产生。

Sardisco,Wright和Greco研究了30℃时H2S-C02-H20系统中碳钢的腐蚀,结果表明,在H2S分压低于0.1Pa时,金属表面会形成包括FeS2,FeS,Fe1-X S在内的具有保护性的硫化物膜。

然而,当H2S分压介于0.1~4Pa时,会形成以Fe1-X S为主的包括FeS,FeS2在内的非保护性膜。

H2S、CO2的腐蚀机理

H2S、CO2的腐蚀机理H2S 环境中⾦属抗硫化物应⼒开裂和应⼒腐蚀开裂的室内试验NACE Standard TM0177‐2005Item No.212121总则2试剂及试验溶液3测试试样及材料性能5⾼温/压⼒条件下试验6试验⽅法A‐NACE标准拉伸试验7试验⽅法B‐NACE标准弯曲试验8试验⽅法C‐NACE标准C‐环试验1、总则1.1本标准涵盖了在含H2S的低pH值⽔溶液中,遭受拉伸应⼒的⾦属材料抗开裂失效的试验。

碳钢和低合⾦钢通常在室温下测试EC抗⼒,在这个温度条件下,它们的SSC敏感性是较⾼的。

对于其它类型的合⾦来说,EC敏感性和温度的关系更加复杂。

1.2本标准描述了试剂、检测样品和所⽤设备,讨论了基本材料和测试试样的性能,接着说明了试验步骤。

本标准介绍了4种试验⽅法:试验⽅法A-NACE标准拉伸试验试验⽅法B-NACE标准弯曲试验试验⽅法C-NACE标准C-环试验试验⽅法D-NACE标准双悬臂梁(DCB)试验本标准的第1⾄5部分给出了⽤于4种试验⽅法总的评论。

第6⾄19部分说明了每⼀种试样的试验⽅法。

表明了检测每种样品所需要的检测⽅法。

在每⼀种试验⽅法开始描述之前,给出有助于判定该试验⽅法适⽤性的总的指导⽅针(6-9 部分)。

实验结果报告也被讨论到。

1、总则1.3可在温度和压⼒下对⾦属进⾏抗EC试验,温度和压⼒可以是室温的(⼤⽓条件的),或⾼温压⼒条件的。

1.4 该标准可被⽤作接受或拒绝试验,来保证产品达到EC 抗⼒的某种最低⽔平,这由API说明5CT,ISO11960指定,或由使⽤者或购买者指定。

为了研究或提供信息的⽬的,该标准可提供产品EC抗⼒的定量测量。

试验⽅法A 在720⼩时内,最⾼⾮失效应⼒。

试验⽅法B 在720⼩时内,对50%失效概率,统计基础上的临界应⼒因⼦(SC)。

试验⽅法C 在720⼩时内,最⾼⾮失效应⼒。

试验⽅法D 对有效试验来说,重复测试试样的平均KISSC (SSC门槛应⼒强度系数)。

NK-HITEN610U2钢板及钢板及其焊接头抗H2S应力腐蚀开裂性能

表1 NK-HITEN610U2钢板及焊缝化学成分

%

注:其中P。。为焊接裂纹敏感性指数,CE为碳当量。 表2 NK-HITEN610U2钢板力学性能

材料黼誉鬻R./帐A/%率-钆20…"12查j—fltt d。=

表3 NK-HITEN610U2板材及焊接接头金相组织

[收稿Et期]2008—11—02 [通信作者] 郭志军(1964一),教授级高工,长期从事金属

1.3.2恒应变

在恒应变的状态下分别考核材料焊接接头各部位 在湿H:s介质中抗SSC的应变门槛值,试板去除表面2 mm,厚试样均横向取自焊接钢板靠小坡口的一侧,试 样规格4.57 mm X 67.30 mm×1.52 mm,孑L径0.71 mm。按GB/T4157方法B弯梁试验,弹性模量E取 2.1×105 MPa,测定试样在720 h内破坏与未破坏之间 的临界开裂应力指数S,值。因NACE MR 0175【刊未给 出钢材在各种酸性环境中适用的临界判断值,故参考 世界各大石油公司的经验,认为实测屈服强度不大于 500 MPa的材料.s。值大于10是可接受的,大于500 MPa的5。值大于12是可接受的‘8'9】。

采用改进的WOL(wedge opening load)‘121试样, 试验的基本原则符合GB/T 15970.6[13 3的要求,两侧所 开的浅槽为裂纹提供了扩展路径,试样满足平面应变 以及线弹性条件。试样纵向取样,用线’贸割机对试样 切割有缺口后,在液压伺服疲劳试验机上预制疲劳裂 纹。标定每个试样所受载荷P与刀口位移y的P—V曲 线,然后用加载螺栓加载,以位移%控制加载至初载荷 P。,与其对应的应力强度因子为Km。试样加载后浸泡

万方数据

砷v“42 No.7 jul.2Ⅲ)9

。钇功如窜砒,鳜移如翻翕£甜2,

湿硫化氢环境环境用钢

1、下列环境发生湿H2S腐蚀开裂:(1)含游离水;(2)以下四个条件之一:(i)游离水中H2S溶解量大于50ppmw;(ii)游离水pH值小于4,且有溶解的H2S存在;(iii)游离水pH值大于7.6,水中溶解的HCN大于20ppmw,且有溶解的H2S存在;(iv) H2S在气相中的分压大于0.0003MPa。

2、特别是当设备和管道的介质环境符合以下任何一条时称为湿H2S严重腐蚀环境:(1)液相游离水的pH值大于7.8,且在游离水中的H2S大于2000ppm;(2)液相游离水的pH值小于5,且在游离水中的H2S大于50ppm;(3)液相游离水中存在HCN或氢氰酸化合物,且大于20ppm。

二、设计、制造要求1、设备和管道如选用碳素钢或低合金钢,必须是镇静钢;2、对湿H2S腐蚀环境下的碳素钢或低合金钢制设备和管线,材料的使用状态应是正火、正火+回火或调质状态;3、材料的碳当量CE应不大于0.43(CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15;式中各元素符号是指该元素在钢材中含量百分比);4、在湿H2S严重腐蚀环境下,当材料的抗拉强度大于480MPa时要控制其S含量不大于0.002%,P含量不大于0.008%,Mn含量不大于1.30%,且应进行抗HIC性能试验或恒负荷拉伸试验。

5、在湿H2S环境下,应尽量少选择焊接。

如采取焊接,原则上应进行焊后消除应力热处理,热处理温度应按标准要求取上限。

6、热处理后碳素钢或碳锰钢焊接接头的硬度应不大于HB200,其它低合金钢母材和焊接接头的硬度应不大于HB237;7、热加工成形的碳素钢或低合金钢制管道元件,成形后应进行恢复力学性能热处理,且其硬度不大于HB225;8、冷加工成形的碳素钢或低合金钢制设备和管道元件,当冷变形量大于5%时,成形后应进行消除应力热处理,且其硬度不大于HB200。

但对于冷变形量不大于15%且硬度不大于HB190时,可不进行消除应力热处理;9、接触湿硫化氢环境碳素钢螺栓的硬度应不大于HB200,合金钢螺栓的硬度应不大于HB225;10、铬钼钢制设备和管道热处理后母材和焊接接头的硬度应不大于HB225(1Cr-0.5Mo、1.25Cr-0.5Mo)、HB235(2.25Cr-1Mo、5Cr-1Mo)和HB248(9Cr-1Mo);11、铁素体不锈钢、马氏体不锈钢和奥氏体不锈钢的母材和焊接接头的硬度应不大于HRC22,其中奥氏体不锈钢的碳含量不大于0.10%,且经过固溶处理或稳定化处理;12、双相不锈钢的母材和焊接接头的硬度应不大于HRC28,其铁素体含量应在35-65%的范围内;13、容器内在焊接接头两侧50mm范围内的表面进行防护,可在表面喷锌、喷铝并用非金属涂料封闭的方法;14、不使用承插焊形式的管件;15、结构上应尽量避免应力集中;16、设备壳体或卷制管道用钢板厚度大于12mm时,应按JB/T4730进行超声波检测,符合Ⅱ级要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抗H2S腐蚀碳钢钢管的要求:

(1) 应符合NACE MR0175和NACE MR0103的规定;

(2) 必须是镇静钢;

(3) 屈服强度小于345MPa;

(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;

(5) S≤0.010%(Wt),P≤0.015%(Wt)

(6) 应进行正火热处理,可控轧(终轧温度≥880℃)代替正火;焊管焊后应进行退

火消除应力

(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过

母材的120%;

(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。

抗H2S腐蚀碳钢管件法兰的要求:

(1) 应符合NACE MR0175和NACE MR0103的规定;

(2) 必须是镇静钢;

(3) 屈服强度(σs)小于345MPa;

(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;

(5) 对管件S≤0.010%(Wt),P≤0.015%(Wt);但对锻制管件、法兰:S≤0.02%(Wt),P

≤0.025%(Wt);

(6) 应以正火组织状态供货,焊后应进行消除应力热处理;

(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过

母材的120%;

(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。

抗H2S腐蚀碳钢阀门的要求:

(1) 应符合NACE MR0175和NACE MR0103的规定;

(2) 必须是镇静钢;

(3) 屈服强度(σs)小于345MPa;

(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;

(5) S≤0.02%(Wt),P≤0.025%(Wt);

(6) 应以正火组织状态供货,焊后应进行消除应力热处理;

(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过

母材的120%;

(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。