安全裕度和计量器具不确定度的允许值

公差试题库

一、判断题(对画√,错画×)

55.三坐标测量机校准探针的目的是把每个探针调整到一个 设定的固定位置上。 56.选用三坐标测量机的测头组件时,应有一定的长度和质 量。 57.当圆柱体ϕ60 0的实际尺寸小于ϕ60mm时,允许其轴线 或素线存在直线度误差。 58.形状误差是指被测提取要素对拟台要素的变动量。 59.形状误差值是用最小包容区域的宽度或直径表示的。 60.位置误差分为定向、定位和轮廓度三类。 61.由基准目标建立基准时,基准点目标可以用球端支承来。

一、判断题(对画√,错画×)

119.蜗杆的类型很多,常用的为阿基米德螺旋线蜗杆和轴向 直廓蜗杆。 120.铸件箱体上的铸造斜度与垂直壁高有关,垂直壁越高, 铸造斜度越大。 121.箱体上支承啮合传动副的传动轴的两孔间的中心距,应 符合啮合传动副中心距的要求。 122.箱体上安装滚动轴承外圈孔的公差应按滚动轴承配合要 求来选择。 123.常见的V带轮有基准宽度制V带轮、有效宽度制V带轮、 汽车V带轮及深槽V带轮。 124.叉架类零件一般由工作部分、支承部分和连接部分组成。

一、判断题(对画√,错画×)

93.在确定被测件的形位公差时,同一平面上给出的形状公 差值一般应大于位置公差值。 94.在确定被测件的形位公差时,圆柱形零件的尺寸公差一 般应小于位置公差。 95.在确定被测件的形位公差时,形状公差值一般应大于表 面粗糙度值。 96.在确定被测件的形位公差时,在满足功能要求的前提下, 线对线和线对面,相对于面对面的平行度或垂直度可适当提 高1~2级。 97.在确定齿轮、蜗杆、花键、带轮等标准件的形位公差时, 应符合GB/T 1184—1996标准。

一、判断题(对画√,错画×)

62.形位误差测量不确定度与被测要素的公差等级有关,被 测要素的公差等级越高,测量不确定度占形位公差的百分比 越大。 63.槽形综合量规不适用检测细长轴轴线的直线度。 64.检测奇数棱形圆柱体的圆度时,可采用两点法,检测偶 数棱形圆柱体的圆度时,可采用三点法。 65.用平板、带指示器的测量架、V形块或直角座测量圆柱度 时,应测量若干个横截面,并取所有示值中的最大值与最小 值的差值之半作为圆柱度误差。 66.在测量轴肩面或轴端面对轴线的垂直度误差时,可以用 导向块模拟基准轴线。 67.在测量两孔轴线的平行度或垂直度误差时,都可以用心 轴来模拟基准轴线和被测孔轴线。

互换性与测量技术 第3版第5章 习题解答参考

第5章习题解答5.1何谓尺寸传递系统?建立尺寸传递系统有什么意义?答:一套从长度的最高基准到被测工件的严密而完整的长度量值传递系统就是尺寸传递系统。

建立尺寸传递系统是为了保证量值统一,把量度基准和量值准确传递到生产中应用的计算器具和工件上去。

5.2测量的实质是什么?一个完整的测量过程应包括哪些要素?答:测量的实质是将被测量与具有计量单位的标准量在数量上进行比较,从而确定二者比值的实验认知过程。

一个完整的测量过程应包括被测对象、计量单位、测量方法及测量精度四个要素。

5.3计量器具的度量指标有哪些?其含义是什么?答:计量器具的度量指标有刻度间距c、分度值i、示值范围、测量范围、示值误差、示值变动性、灵敏度、灵敏阈(灵敏限)、回程误差、测量力、修正值和不确定度。

刻度间距c是指计量器具的刻度标尺或分度盘上两相邻刻线中心之间的距离。

分度值i是指计量器具的刻度尺或分度盘上相邻两刻线间所代表的量值。

示值范围是指计量器具所显示或指示的最小值到最大值的范围。

测量范围是指在允许的误差范围内,计量器具所能测出的最小值到最大值的范围。

示值误差是指计量器具上的示值与被测量真值的代数差。

示值变动性是指在测量条件不变的情况下,对同一被测量进行多次(一般5~10次)重复观察读数,其示值变化的最大差值。

灵敏度是指计量器具对被测量变化的反应能力。

灵敏阈是指引起计量器具示值可察觉变化的被测量的最小变化值,它表示计量器具对被测量微小变化的敏感能力。

回程误差是指在相同测量条件下,计量器具按正、反行程对同一被测量值进行测量时,计量器具示值之差的绝对值。

测量力是指在接触测量过程中,计量器具与被测表面之间的接触力。

修正值是指为消除系统误差,用代数法加到未修正的测量结果上的值。

不确定度是指由于计量器具存在误差从而对被测量的真值不能肯定的程度。

5.4哪些原因会导致测量误差的产生?答:产生测量误差的原因主要有:1)计量器具本身在设计、制造和使用过程中造成的各项误差。

计量器具的选择原则.

二、验收极限与计量器具的选择原则 1、验收极限与安全裕度 A⑴ 适用 : ① 普通计量器具② 车间现场检测且只测量 1 次,不作出修正即作判断 ③ 基本尺寸≤ 500, IT8 ~ IT6 ,也适用于一般公差尺寸 ⑵ 原则 :宁可误废不误收 ⑶ 验收极限 :① 方法一:公差带内收 A :a) 上验收极限=最大极限尺寸- A b) 下验收极限=最小极限尺寸+ A数值 A :按尺寸和精度等级查表 4-4 优先选Ⅰ档,没有量具再依次考虑Ⅱ、Ⅲ档 ② 方法二:公差带不变: A = 0 ⑷选择原则 :① 配合尺寸、包容尺寸、 <IT8 非配合尺寸时,用方法一 ② 工艺能力系数 C p>1 时a)非配合尺寸,用方法二b) 配合尺寸(轴的最大极限尺寸、孔的最小极限尺寸) ,用方法③ 偏态形分布的尺寸→尺寸偏向的一边用方法一 ④ 非配合和一般尺寸→用方法二2、 计量器具的选择原则⑴ 类型、规格选择 :与工件外形、位置、尺寸、被测参数特征相适应⑵ 精度选择 :计量器具的不确定度 u ≤测量不确定度的允许值 u1 例: 测 ,请确定验收极限并选择适当的计量器具 解:① 分析:该尺寸是外尺寸 应选测外尺寸的量具该尺寸是包容尺寸 应用方法第3节 计量器具的选择② 确定验收极限a) 查出该尺寸的上下偏差:es = 0 ,ei = -0.062mmb) 算出最大最小极限尺寸:最大极限尺寸MML= 35-0 = 35mmc) 最小极限尺寸LML= 35-0.062 = 34.938mmd) 查课本表4-4 ,选Ⅰ档,得 A = 0.0062mmf) 算验收极限:上验收极限= 35 -0.0062 = 34.994mmg) 下验收极限= 34.938 + 0.0062 = 34.944mm⑶ 选择量具① 查课本表4-4(p143) ,选Ⅰ档,得u 1 = 5.6 μm = 0.0056mm② 查课本表4-5(p144) ,得分度值为0.01 的外径千分尺的不确定度u = 0.004mm③比较:u < u1 ,所以该量具可用首先,解释一下概念。

安全裕度和计量器具不确定度的允许值

500

0.013

0.025

500

700

700

1000

0.030

0.150

注:1.但采用比较测量时,千分尺的不确定度可小于表中规定的数值(但不低于表中数值的60%)

2.当所采用的计量器具不确定度达到GB/T 3177-1997 规定的u1值时,在一定范围内,允许按所采用的计量 器具的不确定数值u1'重新计算出相应的安全裕度A'(A'=u1'/0.9)再由最大实体尺寸和最小实体尺寸分别向公差 带内移A'值,定出验收极限

表 1-1 安全裕度和计量器具不确定度的允许值 单位 (mm)

工件公差T

大于

至

安全裕度A

计量器具不确定度的允许值u1

0.009

0.018

0.001

0.0009

0.018

0.032

0.002

0.0018

0.032

0.058

0.003

0.0027

0.058

0.100

0.006

0.0054

0.100

0.180

确定零件的 验收极限:

孔的上验收极限=最小实体尺寸(最大实体尺寸)-A=最大实体尺寸-公差+A

孔的下验收极限=最大实体尺寸(最小实体尺寸)+A

轴的上验收极限=最大实体尺寸(最大实体尺寸)-A

轴的上验收极限=最小实体尺寸(最小实体尺寸)+A=最大实体尺寸-公差+A

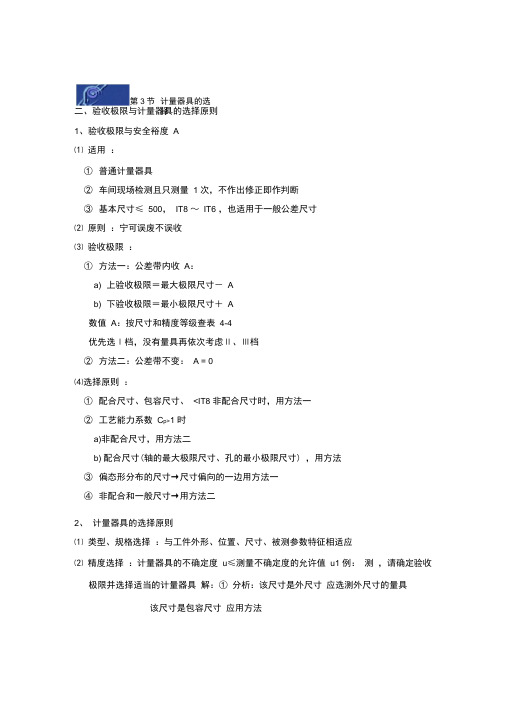

千分尺

千分尺

卡尺

卡尺

大于

至

不确定度/mm

0

50

0.004

50

100

100

150

安全裕度与计量器具的测量不确度允许值

分度值为 分度值为0.01 0.001、0.002 的百分表(0 、0.005的千 级在全程范围 分表(1级在 内,1级在任 全程范围内) 意1mm内) 分度值为0.01 的百分表(0 级在任意1mm 内) 不确定度 0.010 0.018

ቤተ መጻሕፍቲ ባይዱ

分度值为0.01 的百分表(1 级在全程范围 内)

0.030

50 100 150 200 250 300 350 400 450

0.050

0.020 0.025

尺寸范围

比较仪的测量不确度 所使用的计量器具 分度值为 分度值为 分度值为 0.0005(相当 0.001(相当 0.002(相当 于放大倍数 于放大倍数 于放大倍数 2000倍)的比 1000倍)的比 400倍)的比 较仪 较仪 较仪 不确定度 0.0006 0.0007 0.0008 0.0009 0.0010 0.0012 0.0014 0.0016 0.0010 0.0011 0.0012 0.0013 0.0014 0.0016 0.0017 0.0017 0.0018 0.0019 0.0020 0.0021 0.0022

分度值为 0.005(相当 于放大倍数 250倍)的比 较仪

大于 25 40 65 90 115 165 215 265

至 25 40 65 90 115 165 215 265 315

0.0030

0.0035

指示表的测量不确定度 所使用的计量器具

尺寸范围

大于 115

至 115 315

分度值为 0.001的千分 表(0级在全 程范围内,1 级在0.2mm 内)分度值为 0.002千分表 (在1转范围 内) 0.005 0.006

千分尺和游标卡尺的测量不确定度 尺寸范围 大于 至 50 100 150 200 250 300 350 400 450 500 计量器具类型 分度值0.01外 分度值0.01内 分度值0.01游 分度值0.05游 径千分尺 径千分尺 标卡尺 标卡尺 0.004 0.005 0.006 0.007 0.008 0.009 0.010 0.011 0.012 0.013 0.008 0.020 0.013 0.100

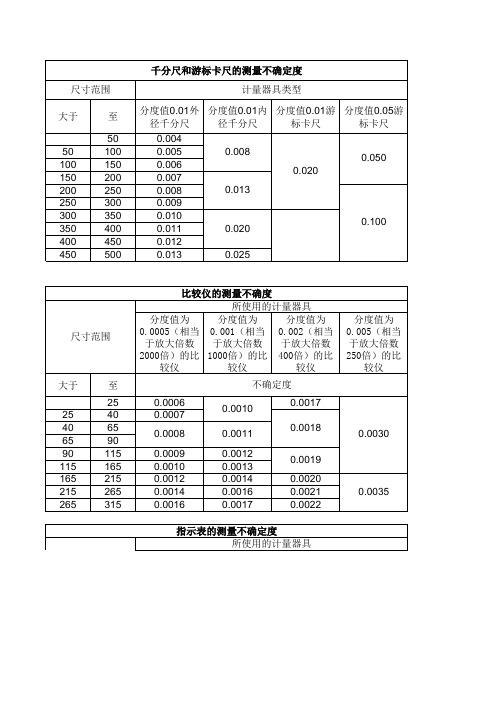

立式光学计实验

• 七、思考题 • 1、为什么要在被测工件的三个截面和两个方向上 进行测量? • 2、为什么需要用验收极限来判断工件的合格性? • 3、通过本实验,你在哪些方面有提高? 仪器保养:使用精密仪器应注意保持清洁,不用时宜 用罩子套上防尘。 使用完毕后必须在工作台、测量头以及其他金属表面, 用航空汽油清洗、拭干,再涂上无酸凡士林。 光学计管内部构造比较复杂精密,不宜随意拆卸,出 现故障应送专业部门修理。 工件、量块、工作台和光学镜头避免用手指碰触,以 免生锈。

图3-8

内径百分表(定位护桥式)

1-测量头 2-可换测头 3-主体 4-表架 5-传动杆 6-弹簧 7-量表 8-杠杆 9-定位装置 10-螺母

图3-9 杠杆百分表

1-齿轮 2-扭簧 3-表针 4-扇形齿轮 5-杠杆测头 6-表夹头

三、计量器具的选择

• 综合考虑加工和检验的经济性 • 1、与工件的外形、位置、尺寸的大小及经济参数特性相 适应。 • 2、考虑工件的尺寸公差,保证测量精度要求,又符合经 济性要求。 • 例3-2 轴类工件,试确定验收极限和选择计量器具。 • 解:(1)确定安全裕度A • 工件公差 T=0.039mm, 公差等级为 IT8, A=1/10T,A=0.0039. • (2)确定验收极限 • 内缩(遵守包容原则) • 上验收极限=最大极限尺寸-A=49.9711mm. • 下验极限=最小极限尺寸+A=49.9399mm. • (3)选择计量器具 • 选用分度值为0.005mm的比较仪符合1挡要求。

测量最大长度180mm; 测量范围±0.1 mm 分划板分度值1μ m; 总放大倍数x 1000

三、测量原理 立式光学计(又称为立式光 学比较仪)是一种精度较高 且结构简单的常用光学仪器。 在仪器上以量块作长度基准, 用比较测量法测量工件的外 形尺寸。右图为仪器的外形 图。仪器由底座1、 立柱2 、 调节螺母3、支臂4、支臂锁 紧螺钉5、光学计管6、凸轮 微调手柄7、锁紧螺钉8、测 头提升杠杆9、测头10和工 作台11等部件组成。

测量技术的基础知识及光滑工件尺寸的检测2E

由表3.18(见上页)得

A 6.2μm。

∵ 此尺寸采用包容原则,

∴ 按方法1验收。 上验收极限 35 0.050 0.0062 34.9438

下验收极限 35 0.112 0.0062 34.8942 12

(3)确定计量器具 由表3.18(见下页)查得u1(优选Ⅰ)为 u1 = 5.6μm 。 由表3.19(见下页)查得 i =0.01,尺寸范围>0~50

一、 用通用计量器具测量的简介

1.测量的误收与误废

例如用外径千分尺测量

d

40

0 0.062

的轴。

千分尺的i = 0.01,u1=±0.004。

若按最大、最小极限

尺寸验收如图3.23。

∵测量误差的存在,

∴ 有可能将公差带

内的合格品判为废品,

即“误废”;

也可能将公差带外

的不合格品判为合格

图3.23

品,即“误收”。

孔公差

孔最大极限尺寸

轴最小极限尺寸 轴公差

通 止

止

通

孔最小极限尺寸 轴最大极限尺寸

孔用塞规

轴用卡规或环规

用量规检验零件时,只能判断零件是否合格,

不能测出零件实际尺寸的数值。

15

工作量规 操作人员用的量规。

量规的 分类

验收量规 检验人员用的量规。

校对量规

“校通—通”量规(TT) “校止—通”量规(ZT)

图3.30量规形式对检验结果的影响 18

1 通规

2

18

100

0

1 止规

2

315

500

1 通规

2

0

1 止规

2

a) 测孔量规的型式及应用范围

内孔量具的选择

内孔量具的选择内孔测量及量具的选择孔的加⼯和测量在全⾯质量控制中的地位正变得⽇益重要。

这⼀⽅⾯是由于外圆加⼯制造精度的迅速提⾼使对孔的加⼯提出了相应的要求,另⼀⽅⾯由于孔的测量难度⽐外圆测量⼤得多,在⼤批量⽣产中更是瓶颈所在,尤其是深孔、台阶孔等的测量更具挑战性。

⼀、⽬前⼯⼚能够采⽤的内孔检测⽅法:结合⽬前⼯⼚的实际情况,主要是按获得测量结果的⽅法不同分类:1.绝对测量法,测量时从测量器具上直接得到实测参数的整个量值。

例如:a)光滑极限量规(孔⽤塞规)塞规包含通规和⽌规两种,原理如图1所⽰。

通规:按被测要素的最⼤实体尺⼨制造,控制作⽤尺⼨;⽌规:按被测要素的最⼩实体尺⼨制造,控制实际尺⼨。

检测时,凡通规能通过,⽌规不能通过的零件属于合格产品,孔⽤塞规实例如图2所⽰。

孔最⼩极限尺⼨孔最⼤极限尺⼨图1孔⽤塞规原理图2孔⽤塞规实例传统使⽤的塞规只能检出孔的合格与否,它⽆法提供具体数据供配合选择。

也⽆法测量出孔的形状误差。

但检测效率很⾼、成本低,适⽤孔径较⼩、精度不⾼的内孔检测。

b) 卡尺游标卡尺检测精度低,适⽤于公差较⼤且孔深浅的检测,检测效率⾼。

⽤游标卡尺去测量锻铸件⽑坯或精度要求很⾼的尺⼨,都是不合理的。

前者容易损坏量具,后者测量精度达不到要求,因为量具都有⼀定的⽰值误差,游标卡尺的⽰值误差见表1。

表1 游标卡尺的⽰值误差 mm游标卡尺的⽰值误差,就是游标卡尺本⾝的制造精度,不论你使⽤得怎样正确,卡尺本⾝就可能产⽣这些误差。

例如,⽤游标读数值为0.02mm 的0~125mm 的游标卡尺(⽰值误差为±0.02mm),测量)(825033.00+H φmm 的孔时,若游标卡尺上的读数为25.02mm ,实际直径可能是¢25.04mm ,也可能是¢25.00 mm 。

这不是游标尺的使⽤⽅法上有什么问题,⽽是它本⾝制造精度所允许产⽣的误差。

因此)(825033.00+H φ孔轴的制造公差为0.033mm ,⽽游标卡尺本⾝就有着±0.02mm 的⽰值误差,选⽤这样的量具去测量,显然是⽆法保证孔轴径的精度要求。

光滑工件尺寸检测互换性及测量

一、基本概念

1、验收原则 (1)误收:

由于测量误差的影响,把被测真值超出极限 尺寸范围的工件误判为合格件而接收。

(2)误废:

由于测量误差的影响,把被测真值在极限尺 寸范围的工件误判为不合格件而报废。

概念1

(3)验收原则:

国标规定,所用验收 方法原则上是应只 接收位于规定的尺 寸极限以内的工件, 即只允许误废而不 允许误收。

选择原则2

(2)0.4 u1′≤ u1原则

当用比较法测量,且所使用的标准器形 状与工件形状相同,千分尺的测量不 确定度比绝对测量的不确定度可降低 60%,参照本法选择。

选择原则3

(3)0.6 u1′≤ u1原则。

当用比较法测量,且所使用的标准器形 状与工件形状不同,千分尺的测量不 确定度比绝对测量的不确定度可降低 40%,参照本法选择。

示例解答.2

(3)选择计量器具。

按工件基本尺寸φ50f 8mm ,从表6.5查 知,分度值为0.005mm的比较仪不确定 度u1为0.0030mm,小于 0.0035mm,可 满足使用要求。

示例解答.3

(4)计算验收极限

上验收极限=dmax-A=(50-0.025-0.0039) =49.9711(mm) 下验收极限=dmin+A=(50-0.064+0.0039) =49.9399(mm)

2、光滑工件尺寸检验及选择计量 器具示例

例:被测工件为φ50f

8mm,试确定验 收极限并选择合适的测量器具。

示例解答.1

(1)查表确定工件φ50f 8的极限偏差为 es=-0.025mm、ei=-0.064mm。 (2)确定安全裕度和测量器具不确定度 允许值u1: 该工件公差为0.039mm,从表6.1查得 A=0.0039mm,u1=0.0035mm。

第6章 光滑工件尺寸的检验

0.008

0.05

0.013

0.100

300 350 400

450

350 400 450

500

1.010 2.011 0.012

0.013

0.020 0.025 0.030 0.150

6

500 600 600 700 2014-5-30 700 1000

表 6.3 比较仪的测量不确定度

所使用的计量器具 分度值为 0.0005 (相 当于放大 2000 倍)的 比较仪 至 分度值为 0.001 (相当 于放大 1000 倍)的比较仪 分度值为 0.002 (相当 于放大 400 倍)的比较仪 分度值为 0.005 (相 当于放大 250 倍)的 比较仪

2014-5-30 9

例 6.2 试确定检验工件尺寸为ψ 70 F9E 的验收极限并选择 适当的计量器具。

解:( 1 )确定工件尺寸上偏差 ES=0.104 毫米, 下偏差 EI=0.030 毫米工件尺寸公差 Td=0.074 毫米 ( 2 )确定安全裕度A =0.006 毫米,计量器具不确定度允许 值 u1=0.0054 毫米 ( 3 )确定验收极限 上验收极限 =70+0.104-0.006=70.098 毫米 下验收极限 =70+0.030+0.006=70.036 毫米 ( 4 )计量器具的选择 查表得:工件尺寸为ψ 70 毫米时,分度值 0.001 毫米的千 分表不确定度为 0.005 毫米, 小于 u1=0.054 毫米,满足使用要 求。

2014-5-30

1

6 . 1 用通用计量器具检验

6.1.1 误收和误废

由于存在测量误差,所以在检验工件时,若工件的真实尺 寸接近极限尺寸,则可能产生两种错误判断:一是将真实尺寸 处于公差带之内的合格品判为废品,称为误废;二是将真实尺 寸处于公差带之外的废品判为合格品,称为误收二者统称为误 检。 显然,误收会影响产品质量,误废会提高产品成本为保证产 品质量,国家标准亿位元组/ T 3177-1997 《光滑工件尺寸的检 验》中规定了验收极限来防止误收。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单位 (mm) 计量器具不确定度的允许值u1 0.0009 0.0018 0.0027 0.0054 0.009 0.016 0.029 0.054 0.090 0.160

表 1-2 千分尺和游标卡尺的不确定度 计量器具类型 尺寸范围 大于 0 50 100 150 200 250 300 350 400 450 500 700 至 50 100 150 200 250 300 350 400 450 500 700 1000 0.004 0.005 0.006 0.007 0.008 0.009 0.010 0.011 0.012 0.013 0.025 0.030 0.150 0.020 0.100 0.013 0.008 0.020 0.050 分度值0.01mm外径 分度值0.01mm内径 分度值0.02mm游标 分度值0.05mm游标 千分尺 千分尺 卡尺 卡尺 不确定度/mm

表 1-1 安全裕度和计量器具不确定度的允许值 工件公差T 大于 0.009 0.018 0.032 0.058 0.100 0.180 0.320 0.580 1.000 1.800 至 0.018 0.032 0.058 0.100 0.180 0.320 0.580 1.000 1.800 3.200 安全裕度A 0.001 0.002 0.003 0.006 0.010 0.018 0.032 0.060 0.100 0.180

确定零件的验收极限: 孔的上验收极限=最小实体尺寸(最大实体尺寸)-A=最大实体尺寸-公差+A 孔的下验收极限=最大实体尺寸(最小实体尺寸)+A 轴的上验收极限=最大实体尺寸(最大实体尺寸)-A #43;A=最大实体尺寸-公差+A

注:1.但采用比较测量时,千分尺的不确定度可小于表中规定的数值(但不低于表中数值的60%) 2.当所采用的计量器具不确定度达到GB/T 3177-1997 规定的u1值时,在一定范围内,允许按所采用的计 量器具的不确定数值u1'重新计算出相应的安全裕度A'(A'=u1'/0.9)再由最大实体尺寸和最小实体尺寸分别向 公差带内移A'值,定出验收极限