烧结配料计算方法及公式

4烧结(球团)生产过程计算(1)

CaO = G矿 ⋅ CaO 矿 / 100 + K ⋅ CaO 焦 / 100

炉渣碱度:

CaO G矿 ⋅ CaO矿 + K ⋅ CaO焦 R' = = SiO2 G矿 ⋅ SiO2 矿 + K ⋅ SiO2 焦

R '⋅SiO2 矿 ⋅ G矿 + R'⋅K ⋅ SiO2 焦 − K ⋅ CaO焦 CaO矿 = G矿

• 4.1.2内容: • 配料计算 • 物料平衡计算 • 热平衡计算 • (1)配料计算:以原料化学成分、年供应量及产 品质量的要求为依据进行原料配比计算。 • 作用: • ① 保证产品化学成分稳定(R、TFe、SiO2、CaO、 MgO、Al2O3等); • ② 管理生产的需要(原料供应量、原料成本 等); • ③ 其它计算的基础;(物料平衡、热平衡、设备 选择计算等)

Fex ⋅ x + Fey ⋅ y + Fez ⋅ z = 100 ⋅ Fe烧 − m ⋅ Fem − n ⋅ Fen

b. 碱度平衡Biblioteka 程(CaO x − R ⋅ SiO 2 x ) ⋅ x + (CaO y − R ⋅ SiO 2 y ) ⋅ y + (CaO Z − R ⋅ SiO 2 Z ) ⋅ Z = (R ⋅ SiO 2 m − CaO m ) ⋅ m + (R ⋅ SiO 2 n − CaO n ) ⋅ n c. 氧平衡方程 失氧: Δ FeO = (Q 烧 FeO 烧 − Σ Q i ⋅ FeO i ) / 100

4.2.3 计算方法 (1)经验配料法——现场 1)特点 ①快 ② 误差大(经验) 2)思路 ①设置配料比(根据原料种类和化学成分、烧结 矿化学成分指标) 例:铁矿72%,生石灰 1.5% 石灰石10% 白云石7% 焦粉5.7% ② 验证(烧结矿化学成分化验结果) ③调整 (上一个班的生产情况、现在的生产情况、 再估计一个配料比进行验算,调整) ④ 确准(当验算结果与烧结矿质量指标相符合, 确定为最终的配料比)

配料计算的方法

烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。

所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。

如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。

生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。

一、在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。

1、烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—1400摄氏度)灼烧后失去重量对于物料试样重量的百分比。

2、烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。

3、水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至150摄氏度,恒温1h,已蒸发的水分重量占试样重量的百分比。

4、化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。

二、具体计算公式1、烧残量=干料配比×(1—烧损)2、进入配合料中的TFe=该种原料含TFe 量×该种原料配比3、进入配合料中的SiO2=该种原料含SiO2量×该种原料配比4、进入配合料中的CaO=该种原料含CaO量×该种原料配比5、进入配合料中的MgO=该种原料含MgO量×该种原料配比6、进入配合料中的Mn=该种原料含Mn量×该种原料配比7、烧结矿的化学成分烧结矿T F e=各种原料带入的T F e之和÷总的烧残量烧结矿S i O2=各种原料带入的S i O2之和÷总的烧残量烧结矿C a O=各种原料带入的C a O之和÷总的烧残量烧结矿M g O=各种原料带入的M g O之和÷总的烧残量烧结矿M n=各种原料带入的M n之和÷总的烧残量如果还有其他指标要求,其计算公式同上。

烧结工艺

品位=Tfe总量 ÷ 残存总量×100%

CaO =CaO总量 ÷ 残存总量×100%

MgO =MgO总量 ÷ 残存总量×100%

SiO2 =SiO2总量 ÷ 残存总量×100%

TiO2 =TiO2总量 ÷ 残存总量×100%

V2O5 =V2O5总量 ÷ 残存总量×100%

带入Tfe=配比×TFe含量=71.5%×64.11%≈45.84%

带入CaO=配比×CaO含量=71.5%×64.11%≈0.915%

带入SiO2=配比×SiO2含量=71.5%×64.11%≈2.881%

带入MgO=配比×MgO含量=71.5%×64.11%≈0.858%

球团返矿 2 61 1.2 5.3 1 2.1 0.4 0 1.22 0.024 0.106 0.020 0.042 0.007 2

瓦斯灰 0.9 30 5 7 1 0.2 45 0.26 0.043 0.060 0.000 0.009 0.001 0.4675

白灰粉 7.7 76 4 6 15 0.00 5.814 0.306 0.459 0.000 0.000 6.5025

残存总量为所有物料烧成量的和。Tfe总量为所有物料带入铁量的总和;CaO为所有物料带入CaO的总和;SiO2为所有物料带入SiO2的总和;MgO为所有物料带入MgO的总和;TiO2为所有物料带入TiO2的总和;V2O5为所有物料带入V2O5的总和。

(4)、计算烧结矿碱度、品位、CaO、MgO、SiO2、TiO2、V2O5

轻烧白云石粉 4 45 2.5 30 11 0.00 1.800 0.100 1.200 0.000 0.000 3.56

烧结工艺公式

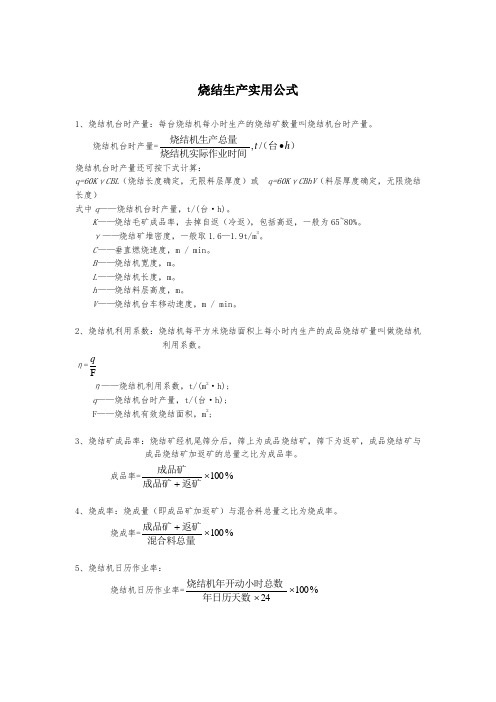

烧结生产实用公式

1、烧结机台时产量:每台烧结机每小时生产的烧结矿数量叫烧结机台时产量。

烧结机台时产量=)(台烧结机实际作业时间

烧结机生产总量h t •/, 烧结机台时产量还可按下式计算:

q=60K γCBL (烧结长度确定,无限料层厚度)或 q=60K γCBhV (料层厚度确定,无限烧结长度)

式中q ——烧结机台时产量,t/(台·h)。

K ——烧结毛矿成品率,去掉自返(冷返),包括高返,一般为65~80%。

γ——烧结矿堆密度,一般取1.6—1.9t/m 3。

C ——垂直燃烧速度,m / min 。

B ——烧结机宽度,m 。

L ——烧结机长度,m 。

h ——烧结料层高度,m 。

V ——烧结机台车移动速度,m / min 。

2、烧结机利用系数:烧结机每平方米烧结面积上每小时内生产的成品烧结矿量叫做烧结机

利用系数。

η=F

q η——烧结机利用系数,t/(m 2·h);

q ——烧结机台时产量,t/(台·h);

F ——烧结机有效烧结面积,m 2

;

3、烧结矿成品率:烧结矿经机尾筛分后,筛上为成品烧结矿,筛下为返矿,成品烧结矿与

成品烧结矿加返矿的总量之比为成品率。

成品率=

%100⨯+返矿成品矿成品矿

4、烧成率:烧成量(即成品矿加返矿)与混合料总量之比为烧成率。

烧成率=

%100⨯+混合料总量返矿成品矿

5、烧结机日历作业率:

烧结机日历作业率=%10024

⨯⨯年日历天数烧结机年开动小时总数。

烧结计算公式.doc

烧结计算公式产量台时台时=利用系数=作业时间 210作业时间作业率=%(取参数报表中时间)日历时间作业时间扣外作业率=%(取参数报表中时间、影响因素)日历时间-外因时间产量成品率=%(返矿取配料配比变更)产量+返矿某物料干料量干料量=该原料湿料量×(1-H2O%)单耗=×1000 (kg)产量铁料原料消耗(单耗)=1吨消耗多少公斤该物料。

匀矿×印粉配加百分比×(1-H2O%)例:印粉=━━━━━━━━━━━━━━━━━×1000 (kg)烧结矿产量一次配料:某料下料量=某料的百分比×总下料量∕100 (t)某料总配比表中配比一次配料某物料配比=━━━━━━━━━━━━━━━━━一次配料物料在总配比表配比之和某物料下料量=某物料下料量(吨/小时)×运行时间段产量返矿出矿率=%返矿率=%混合料总量×0.92 产量+返矿反推产量=高返×0.97+落地量-上落地量+高炉入炉烧结矿量其它计算公式黑料合量公式(FeO×0.777-TFe)×1.43-FeO-SiO2-CaO-MgO=98-99 白料合量公式CaO×1.784+MgO×2.09+SiO2=96-99有效CaO石=CaO石-SiO2石×R基(R烧-R基)×SiO2石∕有效CaO石=需加减灰石量(混合料SiO2总-SiO2石)×R基-(混合料CaO总-CaO石)=R基需要CaO R基需要CaO灰石湿配比=÷(1-H2O%)有效CaO石CaOR=SiO2反推产量=高炉入炉烧结矿+高返×0.97+落地量-上落地量铺底料使用量计算公式:铺底料用量=台车宽度×铺底料厚度×烧结矿堆比重×机速×运行时间例:3.5×0.04×1.7×720×1.05(机速)=180T残存=干料*(1-烧损%)各物料残留成份计算:TFe=干料×TFe%SiO2=干料×SiO2% CaO=干料×CaO%MgO=干料×MgO% Al2O3=干料×Al2O3%烧结矿成份计算:TFe=各物料残留TFe之和×100∕各物料残存之和SiO2=各物料残留SiO2之和×100∕各物料残存之和CaO=各物料残留CaO之和×100∕各物料残存之和MgO=各物料残留MgO之和×100∕各物料残存之和Al2O3=各物料残留Al2O3之和×100∕各物料残存之和。

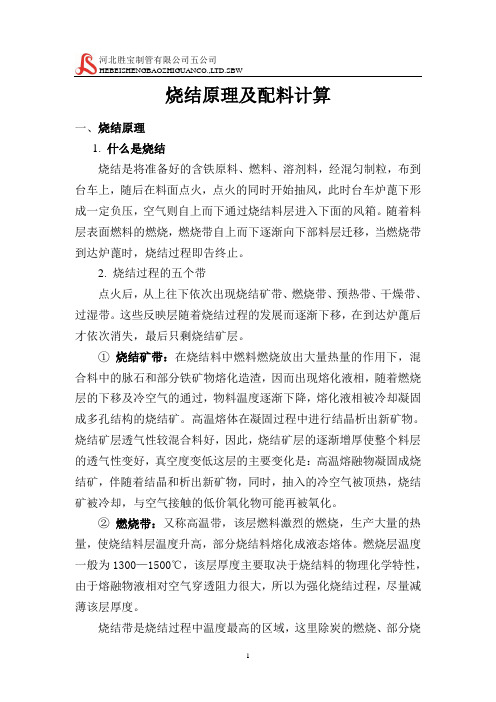

烧结原理及配料计算

HEBEISHENGBAOZHIGUANCO.,LTD.SBW烧结原理及配料计算一、烧结原理1. 什么是烧结烧结是将准备好的含铁原料、燃料、溶剂料,经混匀制粒,布到台车上,随后在料面点火,点火的同时开始抽风,此时台车炉蓖下形成一定负压,空气则自上而下通过烧结料层进入下面的风箱。

随着料层表面燃料的燃烧,燃烧带自上而下逐渐向下部料层迁移,当燃烧带到达炉蓖时,烧结过程即告终止。

2. 烧结过程的五个带点火后,从上往下依次出现烧结矿带、燃烧带、预热带、干燥带、过湿带。

这些反映层随着烧结过程的发展而逐渐下移,在到达炉蓖后才依次消失,最后只剩烧结矿层。

①烧结矿带:在烧结料中燃料燃烧放出大量热量的作用下,混合料中的脉石和部分铁矿物熔化造渣,因而出现熔化液相,随着燃烧层的下移及冷空气的通过,物料温度逐渐下降,熔化液相被冷却凝固成多孔结构的烧结矿。

高温熔体在凝固过程中进行结晶析出新矿物。

烧结矿层透气性较混合料好,因此,烧结矿层的逐渐增厚使整个料层的透气性变好,真空度变低这层的主要变化是:高温熔融物凝固成烧结矿,伴随着结晶和析出新矿物,同时,抽入的冷空气被顶热,烧结矿被冷却,与空气接触的低价氧化物可能再被氧化。

②燃烧带:又称高温带,该层燃料激烈的燃烧,生产大量的热量,使烧结料层温度升高,部分烧结料熔化成液态熔体。

燃烧层温度一般为1300—1500℃,该层厚度主要取决于烧结料的物理化学特性,由于熔融物液相对空气穿透阻力很大,所以为强化烧结过程,尽量减薄该层厚度。

烧结带是烧结过程中温度最高的区域,这里除炭的燃烧、部分烧结料融化外,还伴随着碳酸盐的分解,硫酸盐的分解、硫化物和磁化矿的氧化,部分赤铁矿的热分解、还原等。

总之,这一带的物理化学变化异常复杂。

③预热带:空气通过燃烧带参加反映后,即携带一部分热量进入下部为预热带。

预热带厚度较薄,与燃烧带紧密相连,温度一般为400℃—800℃,在预热带,烧结料中的结晶水分解,部分碳酸盐,硫酸盐也开始分解,磁铁矿局部被氧化及组分间的固相反应等。

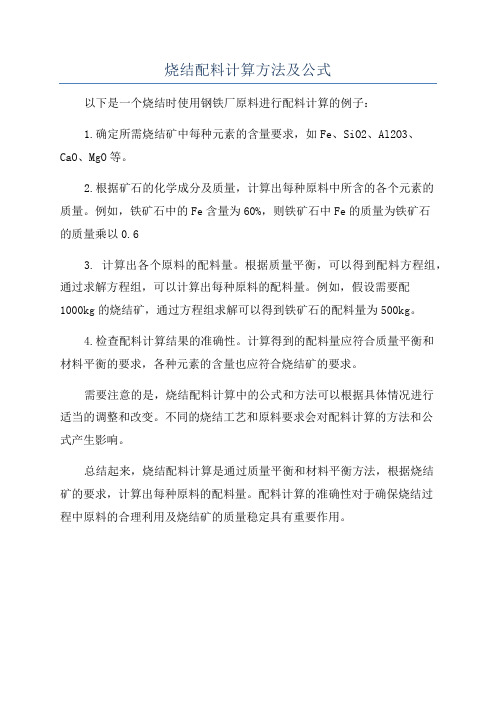

烧结配料计算方法及公式

烧结配料计算方法及公式

以下是一个烧结时使用钢铁厂原料进行配料计算的例子:

1.确定所需烧结矿中每种元素的含量要求,如Fe、SiO2、Al2O3、CaO、MgO等。

2.根据矿石的化学成分及质量,计算出每种原料中所含的各个元素的

质量。

例如,铁矿石中的Fe含量为60%,则铁矿石中Fe的质量为铁矿石

的质量乘以0.6

3. 计算出各个原料的配料量。

根据质量平衡,可以得到配料方程组,通过求解方程组,可以计算出每种原料的配料量。

例如,假设需要配

1000kg的烧结矿,通过方程组求解可以得到铁矿石的配料量为500kg。

4.检查配料计算结果的准确性。

计算得到的配料量应符合质量平衡和

材料平衡的要求,各种元素的含量也应符合烧结矿的要求。

需要注意的是,烧结配料计算中的公式和方法可以根据具体情况进行

适当的调整和改变。

不同的烧结工艺和原料要求会对配料计算的方法和公

式产生影响。

总结起来,烧结配料计算是通过质量平衡和材料平衡方法,根据烧结

矿的要求,计算出每种原料的配料量。

配料计算的准确性对于确保烧结过

程中原料的合理利用及烧结矿的质量稳定具有重要作用。

用三元一次方程求烧结配比的计算方法

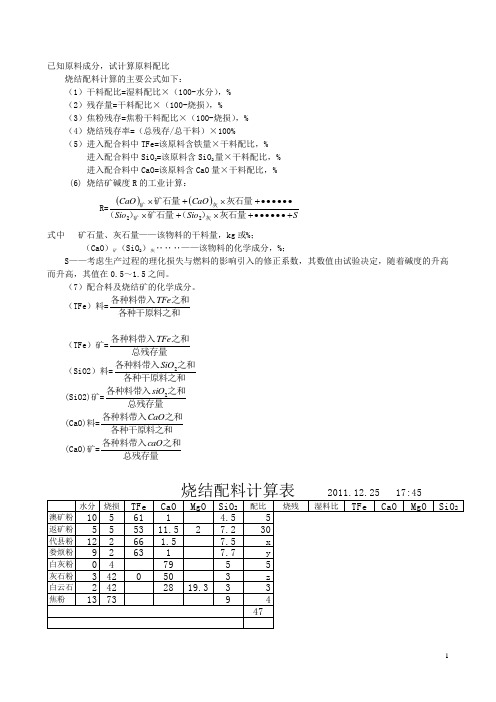

已知原料成分,试计算原料配比烧结配料计算的主要公式如下:(1)干料配比=湿料配比×(100-水分),% (2)残存量=干料配比×(100-烧损),% (3)焦粉残存=焦粉干料配比×(100-烧损),% (4)烧结残存率=(总残存/总干料)×100%(5)进入配合料中TFe=该原料含铁量×干料配比,% 进入配合料中SiO 2=该原料含SiO 2量×干料配比,% 进入配合料中CaO=该原料含CaO 量×干料配比,% (6) 烧结矿碱度R 的工业计算:R=()()S Sio Sio CaOCaO +∙∙∙∙∙∙+⨯+⨯∙∙∙∙∙∙+⨯+⨯灰石量)(矿石量)(灰石量矿石量灰矿灰矿22式中 矿石量、灰石量——该物料的干料量,kg 或%;(CaO )矿(SiO 2)灰‥‥‥——该物料的化学成分,%;S ——考虑生产过程的理化损失与燃料的影响引入的修正系数,其数值由试验决定,随着碱度的升高而升高,其值在0.5~1.5之间。

(7)配合料及烧结矿的化学成分。

(TFe )料=各种干原料之和之和各种料带入TFe(TFe )矿=总残存量之和各种料带入TFe (SiO2)料=各种干原料之和之和各种料带入2SiO(SiO2)矿=总残存量之和各种料带入2siO (CaO)料=各种干原料之和之和各种料带入CaO(CaO)矿=总残存量之和各种料带入caO根据上述原料成分,设配合料中代县矿粉配比为x ,娄烦矿粉为y ,石灰石粉配比为z ,其他原料配比根据情况事前确定,如澳矿粉为5%,(库存不多)返矿粉为30%,(冷返矿参加配料,这个配比基本可以保持返料的平衡)白灰5%,白云石3%,焦粉4%。

要求碱度为1.8±0.1;全铁为54%,总的烧残估算为90% 根据已知的公式,列出方程组:TFe 方程: 54=9.063.066.053.03061.05yx ++⨯+⨯ (1)碱度方程 1.8=09.0403.0303.0505.0077.0075.0072.030045.0528.035.079.0501.0015.0115.03001.05⨯+⨯++⨯+++⨯+⨯⨯++⨯+++⨯+⨯z y x z y x (2)配比方程X+y+z+5+30+5+3+4=100 (3)化简上述各式:54×0.9=3.05+15.9+0.66x+0.63y48.6-3.05-15.9=0.66x+0.63y0.66x+0.63y= 29.65 ………… 4 1.8=36.009.003.025.0077.0075.016.2225.084.05.095.301.0015.045.305.0+++++++++++++z y x z y x1.8=zy x z y x 03.0077.0075.0085.35.001.0015.029.8++++++1.8×(3.085+0.075x+0.077y+0.03z )=8.29+0.015x+0.01y+0.5z5.553+0.135x+0.1386y+0.054z=8.29+0.015x+0.01y+0.5z0.135x+0.1386y+0.054z-(0.015x+0.01y+0.5z )=8.29-5.5530.12x+0.1286y-0.446z=2.737 (5)X+y+z=100-47X+y+z=53 (6)6式乘以0.4460.446x+0.446y+0.446z=23.6386式加5式0.446x+0.446y+0.446z=23.6380.12x+0.1286y-0.446z=2.7370.566x+0.5746y=26.375 (7)0.66x+0.63y=29.65 (4)7式乘以0.634式乘以0.57467式减4式0.35658x+0.361998y=16.616250.379236x+0.361998y=17.03689-0.022656x=-0.42064X=18.57将x代入4式0.66×18.57+0.63y=29.6512.2562+0.63y=29.650.63y=29.65-12.25620.63y=17.3938Y=27.61将x、y代入6式18.57+27.61+z=53Z=53-18.57-27.61Z=6.82将X、Y、Z代入下表,得到计算结果:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结配料计算方法及公式(总

1页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

烧结配料计算的方法

烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。

所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。

如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。

生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。

一、在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。

1、烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—1400摄氏度)灼烧后失去重量对于物料试样重量的百分比。

2、

烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。

3、水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至150摄氏度,恒温1h,已蒸发的水分重量占试样重量的百分比。

4、化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。

二、具体计算公式 1、烧残量=干料配比×(1—烧损) 2、进入配合料中的TFe=该种原料含TFe 量×该种原料配比 3、进入配合料中的SiO2=该种原料含SiO2量×该种原料配比 4、进入配合料中的CaO=该种原料含CaO量×该种原料配比 5、进入配合料中的MgO=该种原料含MgO量×该种原料配比 6、进入配合料中的Mn=该种原料含Mn量×该种原料配比 7、烧结矿的化学成分烧结矿TFe=各种原料带入的TFe之和÷总的烧残量烧结矿SiO2=各种原料带入的SiO2之和÷总的烧残量烧结矿CaO=各种原料带入的CaO之和÷总的烧残量烧结矿MgO=各种原料带入的MgO之和÷总的烧残量烧结矿Mn=各种原料带入的Mn之和÷总的烧残量如果还有其他指标要求,其计算公式同上。

三、配料计算配料计算是以干料来进行计算的,目前有两种方法,一种是使用干配比配料,一种是使用湿配比配料,但其目的都是一样的,现在各个单位大部分都是用湿配比进行配料,由于无法上传计算表,这里只好省略了,有机会再给大家上传哦如果还有其他成分需要计算,可参照上述计算公式进行计算,直至符合本公司对烧结生产的要求为止,以上配料计算的大致步骤,仅供参考。

烧结配料计算的主要公式

1.干料配比=湿料配比*(100-水分)%

2.残存量=干料配比*(100-烧损)%

3.焦粉残存=焦粉干料配比*(100-烧损)%=焦粉干配比*灰分%

4.烧结残存率=(总残存/总干料)*100%

5.进入配合料中 TFe=该原料含铁量*干料配比% SiO2=该原料的SiO2含量*该料配比% CaO=

该原料CaO含量*干料配比%.

6.烧结矿碱度R的工业计算:R=CaO(矿)*矿石量+CaO(灰)*灰石量+.../SiO2(矿)*矿石量

+SiO2*灰石量+...+S [注:S---考虑生产过程的理化损失与燃料的影响引入的修正系数,

其数值由实验决定,随着碱度的升高而升高,其值在0.5~1.5之间.]

1.配合料及烧结矿的化学成分.TFe(料)=各种料带入TFe之和/各种干原料之和

2.TFe(矿)=各种料带入TFe之和/中残存量 SiO2(料)=各种料带入SiO2之和/各种干原料之

和 SiO2(矿)=各种料带入SiO2之和/总残存量 CaO(料)=各种料带入CaO之和/各种干原料之和 CaO(矿)=各种料带入CaO之和/总残存量。