气辅成型工艺

应用软计算优化气辅注射成型工艺

第 5 卷 第 2 9 期 20 0 8年 2月

化

工

学

报

( i ) Chna

Vo1 9 N O 2 .5 . Fe ua y 2 08 br r 0

弓

nd gi e i J u n l o Ch mia I d sr a En ne rng o ra f e cl n u ty

pr es oc s Opt m l t On l za l

—

三一

低成 本l 。气 体 穿 透 长 度 和 熔 体 残余 壁 厚 是衡 量 _ 】 ] GAI 工艺 的重 要指 标 。文 献 E ] 研 究表 明 ,气 M 2

口

气 体 辅 助 注 射 成 型 ( a-si e net n g sass d ijci t o

中 图分 类 号 :TQ 3 0 6 2. 6 文 献标 识码 :A 文 章 编 号 :0 3 —1 5 ( 0 8 2 5 8 0 4 8 1 7 2 0 )0 —0 0 — 6

S f c mp t ga p id t a。si e jcin o t o ui p l og sass d i t n e t ne o

Ab ta t Co a e wi t e r dto a n e t n sr c : mp r d t h ta iin l jc i mo dn h i o lig, g sa sse ijcin a — sit d n eto modn i l ig s mo e r

c omp ia e nd i o v s lc t d a nv l e mo e p o e s p r me e s Pr c s p i z to b c me mo e difc t Ariiil r r c s a a t r . o e s o tmia in e o s r fiul. tfca ne a ne wo k (ANN ) a d ur l t r n ge tc l rt ne i ago ihm (GA ) we e nt gr t d o r i e a e t op i z t e r c s f r tmie h p o e s o

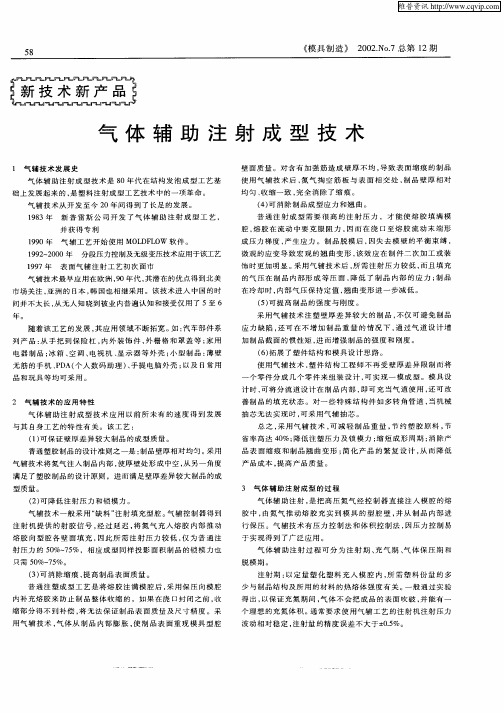

气辅注射成型技术研究的最新进展

分 段 压 力 控 制 及无 级 变 压 技术 应 用 于该 技 术 ;

外 部 气 辅 注 射 工 艺 初 次 面 市 振动气辅技术( 将振 动 引入 气 辅 成 型 过 程 中 ) 冷却 气 体 气 辅 技 术 ( 冷 却 气 体 冷 却 塑 件 ) 多 腔 控 ; 用 ; 制 气 辅 技 术 ( 塑料 驱 除工 艺应 用 其 中 ) 水辅 技 术 正 式 进 入 商 业 应 用 ; 将 ;

间得到 了长足 的发 展 。其发 展历程 见表 1 。

熔体 , 再直 接 注 入 压 缩气 体 ( 用 氮 气 ) 气 体 在 塑 常 ; 料 熔 体的包 围下 沿 阻 力最 小 的 方 向 扩散 前 进 , 塑 对 料 熔 体进行 穿 透和 排 空 , 为动 力 推 动 塑 料熔 体 充 作 满 模 具型腔 并对 塑 料熔 体进 行保 压 , 制 品 冷却 凝 待 固后再 开模 顶 出 。它 具有 减 轻零 件重 量 、 快 循 环 加 速度、 降低 夹 紧力要 求 、 改善 表 面质 量 、 降低 内应 力 和变形 量等 优 点 , 因此气辅 注射 受到业 内越来越 多

19 9 7年 至 今

气辅 技 术应 用 区域 最 早 是 欧 洲 ,0年 代 , 潜 9 其

在 的优 点得 到 北美市 场 的关 注 , 东南 亚 的 日本 、 国 韩

N blB y—e 、 c ae Sjr等 。该 技 术 进 入 中 国 o e、 a r Sh d 、 aa 的时 间并 不 长 , 无 人 知 晓到 被 业 内普 遍 认 知 和接 从 受 仅用 了 5到 6年 的时 间 。 气 辅 技 术 的应 用领 域 随 该 工 艺 的发 展 不 断 拓

关键 词 :气体 辅 助 ; 注射 成 型 ; 进展

六种特殊成型工艺

六种特殊成型⼯艺⼀、压缩注塑成型压缩注塑成型是⽐较传统的⼀种注塑⽅式原理:先将熔料注⼈到模腔,当熔料进⼈模肺时。

模具在其压⼑下打开少许;待熔料充满型腔后,再⽤⾼压锁紧模具得到所需的制品。

第⼆步是压制成型。

由于熔料是在模具已成微量开启状态下进⼊型腔的,故所需允模⼯⼒较⼩。

在成型时螺杆已不再向模腔内注料,⽽靠⾼压锁紧模具从⽽⼒Lf压于塑料⽽成型,因⽽制品取向较⼩,内应⼒低。

该法特别适合于成型⽽积⼩的透明度要求⾼的制品;优点:它能增加注塑零件的流长⽐;采⽤更⼩的锁模⼒和注塑压⼒;减少材料内应⼒;以及提⾼加⼯⽣产率。

注射压缩成型适⽤于各种热塑性⼯程塑胶制作的产品;如⼤尺⼨的曲⾯零件,薄壁,微型化零件,光学镜⽚,以及有良好抗冲击要求的零件;⼆、排⽓注塑成型原理:当注塑体积达到⼤约80%-95%时,注塑暂停;把模具打开⼤约0.1-0.2mm以便挥发性⽓体的排出;⼆次合模,并注塑剩余注塑量。

优点:⽓体辅助注射成型零件注射压⼒较低,可以选择较低锁模⼒的设备成型较⼤的零件。

三、低压注塑成型原理:压注塑⼯艺是⼀种使⽤很低的注塑压⼒将热熔材料注⼊模具并快速固化的封装⼯艺,以热熔材料卓越的密封性和优秀的物理、化学性能来达到绝缘、耐温、抗冲击、减振、防潮、防⽔、防尘、耐化学腐蚀等功效,对电⼦元件起到良好的保护作⽤。

优点:低压注塑成型⼯艺的设备成本低;四、⽓辅注塑成型注塑阶段(部分)-充⽓阶段(N2)-⽓体保压阶段(冷却⽓压不变)-降压阶段-脱模阶段优点:辅注塑技术具有很多的⽆可相⽐的优点,它不仅仅降低塑料制品的制造本钱,还可以进步其某些性能;振业注塑认为在制件能够达到相同的使⽤要求情况下,采⽤⽓辅注塑可以⼤⼤节省塑胶原料,其节省率可⾼达50%,⼀⽅⾯,塑胶原料⽤量减少带来整个成型周期各个环节时间的减少;五、⽔辅注塑成型⽔辅助注塑成型技术是将部分熔体注⼊模腔后,通过设备将⾼压⽔注⼊熔体内,最终使⼯件成型的⼀种先进注塑⼯艺。

气体辅助注塑工艺原理及优点.

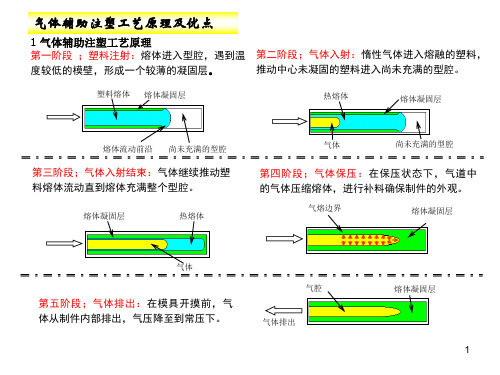

1 气体辅助注塑工艺原理 第一阶段 ;塑料注射:熔体进入型腔,遇到温 第二阶段;气体入射:惰性气体进入熔融的塑料,

度较低的模壁,形成一个较薄的凝固层。

推动中心未凝固的塑料进入尚未充满的型腔。

塑料熔体 熔体凝固层

热熔体

熔体凝固层

熔体流动前沿 尚未充满的型腔

第三阶段;气体入射结束:气体继续推动塑 料熔体流动直到熔体充满整个型腔。

射嘴进气方式,即使用专用的自封闭式或主动式气辅射嘴,在塑料注射结束后,将 高压气体依靠射嘴直接进入塑料内部,按气道形成一个延展的封闭空间-气腔并保持一 定压力,直至冷却,在模具打开之前,通过座台后退使射嘴与制品料道强行分离,使气 体排出制品。

图4自封闭气辅射嘴

图5主动式气辅射嘴 7

(2) 气针进气方式 气针进气方式即在模具的某个特定位置,安装排气装置-气针。当塑料注入型腔后,

2

气辅技术应用

气体辅助注射可以应用在除特别柔软的塑料以外的任何热塑性塑料和部分热 固性塑料。

根据气辅成型制品的结构形状不同,大致分为3类: (1).棒类制品,类似把手之类大壁厚制件; (2).板类制品,容易产生翘曲变形和局部表面收缩的大平面制件; (3).特殊制品,由传统注塑技术难以一次成型的特殊结构的制件。

(5).气道截面尺寸变化应平缓过渡,以免引起收缩不均。 (6).气道入口不应设置在外观面或制件承受机械外力处。

(7).进气口位置应接近浇口,以保证气体与熔体流动方向一致,但两者距离应>30mm, 以避免类制品

气辅注塑成型技术的主要应用之一就是板类制件的成型。因为气体总是沿 着阻力最小的方向前进,容易在较厚的部位进行穿透,因此,在板类制品设计时常 将加强筋作为气道,气道一般设在制品的边缘或壁的转角处。对制品的设计也就是 对加强筋和肋板的设计,即气道的设计。基本原则如下: (1).在设计制作加强筋时,应避免设计又细又密的加强筋。 (2).“手指”效应是大平面制件容易产生的主要问题。 (3).当制件仅由一个气针进气而形成多个加强筋或肋板(气道)时,气道不能形 成回 路。 (4).为避免熔体聚集产生凹陷,气道末端的外形应采用圆角过渡。 (5).采用多点进气时,气道之间的距离不能太近。 (6).气道布置尽量均匀,尽量延伸至制品末端。

Moldflow在气体辅助注塑成型中的应用分析

Moldflow在气体辅助注塑成型中的应用一.引言气体辅助注塑成型(简称气辅成型)是塑料加工领域的一种新方法,80年代开始用于生产实际,气体辅助注射成型比传统注射成型多一个气体注射阶段,由气体推动塑料熔体充满模具型腔,因此在气辅成型制品设计和模具设计时必须提供明确的气道来引导气体的走向。

气道几何尺寸的大小、截面形状的确定和位置的布置都会影响到气体的穿透和气体对熔体流动的干涉,从而最终影响到成型制品的质量。

根据气辅成型时射入型腔的熔融塑料的体积不同,气辅成型工艺大致可分为3种方式:a、中空成型,即熔体射入型腔充填到型腔体积的60-70%时,停止注射熔体,开始注入气体,直至保压冷却定型。

这种工艺主要适用于类似把手、手柄之类的大壁厚塑料制品,应用效果最理想。

b、短射,即熔体充填到型腔体积的90-98%时,开始进气。

该方法主要用于较大平面的厚壁或偏壁制品。

c、满射,即熔体充填至完全充满型腔时才注入气体,由气体填充因熔体体积收缩而产生的空间,并将气体保压和熔体保压配合使用,使制品翘曲变形大大降低,用于较大平面的薄壁制品成型,其工艺控制较复杂。

前两种方法也称为缺料气辅注射法,后者称为满料气辅注射法。

气辅工艺原理第一阶段:塑料注射:熔体进入型腔遇到温度低的模壁,形成一个较薄的凝固层。

第二阶段:气体注射:惰性气体进入熔融的塑料,推动中心未凝固的塑料进入尚未充满的型腔。

第三阶段:气体入射结束:气体继续推动塑料熔体流动直到熔体充满整个型腔。

第四阶段:气体保压结束:在保压状态下,气道中的气体压缩熔体,进行补料确保制件的外观。

二.气辅注射成型技术的特性(1)可保证壁厚差异较大制品的成型质量采用气辅技术可将制品壁厚处“挖空”设计成气道,从而保证壁厚差异较大制品的成型质量。

可简化制品的形状,可将原来因壁厚差异较大需分成几个零件成型然后组合的制品,实现一体成型。

如图1所示。

(2)注射压力低所需注射压力为普通注射成型注射压力的10%~75%,相应成型同样投影面积制品的锁模力也只需普通注射成型锁模力的10%~75%,图2为普通注射与气辅技术成型过程中熔融树脂的压力行为。

气辅注塑的工艺流程

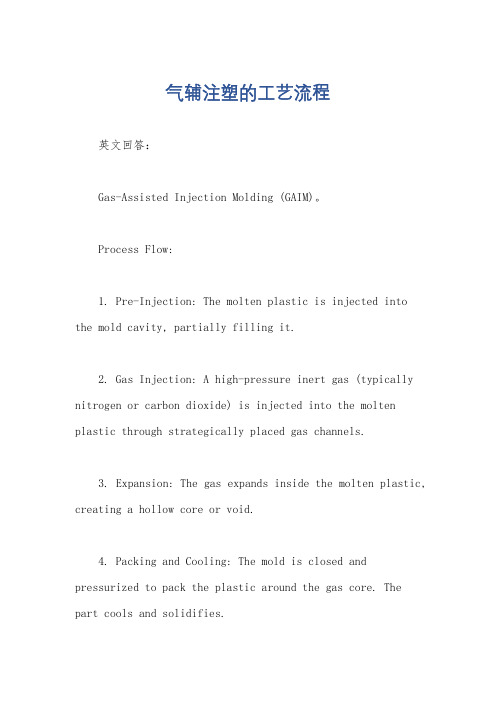

气辅注塑的工艺流程英文回答:Gas-Assisted Injection Molding (GAIM)。

Process Flow:1. Pre-Injection: The molten plastic is injected into the mold cavity, partially filling it.2. Gas Injection: A high-pressure inert gas (typically nitrogen or carbon dioxide) is injected into the molten plastic through strategically placed gas channels.3. Expansion: The gas expands inside the molten plastic, creating a hollow core or void.4. Packing and Cooling: The mold is closed and pressurized to pack the plastic around the gas core. Thepart cools and solidifies.5. Demolding: The part is ejected from the mold.Benefits of GAIM:Reduced material usage and weight.Improved part strength and stiffness.Reduced cycle time.Enhanced surface finish.Increased design flexibility.中文回答:气辅注塑成型工艺流程:1. 预注塑,将熔融塑料注入模腔,部分填充模腔。

2. 气体射入,通过放置在关键位置的气体通道,将高压惰性气体(通常为氮气或二氧化碳)注入熔融塑料中。

气体辅助注射成型技术

19 9 0年

气 辅 工 艺 开 始 使 用 MO D L W 软 件 。 L FO

成压力 梯度 , 生 应力 。制 品脱模 后 , 失 去模 壁的平 衡束缚 , 产 因 微 观 的 应 变 导 致 宏 观 的 翘 曲 变 形 , 效 应 在 制 件 二 次 加 工 或 装 该 饰 时 更 加 明 显 。 用 气 辅 技 术 后 , 需 注 射 压 力 较 低 , 且 填 充 采 所 而 的气 压 在 制 品 内部 形 成 等 压 面 , 低 了 制 品 内部 的 应 力 ; 品 降 制 在 冷却 时 , 部 气 压 保 持 定 值 , 曲变 形 进 一 步 减 低 。 内 翘 ( ) 提高制 品的强 度与刚 度 。 5可 采 用 气 辅 技 术 注 塑 壁 厚 差 异 较 大 的 制 品 , 仅 可 避 免 制 品 不 应 力 缺 陷 , 可 在 不 增 加 制 品 重 量 的 情 况 下 , 过 气 道 设 计 增 还 通 加制品截面 的惯性矩 , 而增强 制 品的强度 和刚度 。 进 () 展 了塑件结构 和模具 设计思 路 。 6拓 使 用 气 辅 技 术 , 件 结 构 工 程 师 不 再 受 壁 厚 差 异 限 制 而 将 塑

抽 芯无法实 现时 , 采 用气辅抽 芯 。 可

总之 , 用气辅 技术 , 减 轻 制 品重 量 , 约 塑胶 原料 , 采 可 节 节

省率高达 4 %; 0 降低 注 塑 压 力 及 锁 模 力 ; 短 成 形 周 期 ; 除 产 缩 消 品 表 面 缩 痕 和 制 品 翘 曲 变 形 ; 化 产 品 的 繁 复 设 计 , 而 降 低 简 从 产品成本 , 高产品 质量 。 提

.气辅工艺特点

1.气辅工艺特点(1).决定工艺参数时应考虑其对气体穿透的影响,气辅成型的一次穿透主要取决于塑料熔体体积在型腔中所占的比例,并受流体力学规律的支配,二次穿透发生在较厚的部位并向各个方向扩展。

工艺参数对气体穿透的强度的影响主要表现在气体穿透长度和气道表层塑料厚度上。

一般来说,较高的气体注射压力、较高的熔体温度,较低的熔体粘度和较短的切换延迟时间导致较短的穿透长度和较薄的气道壁厚。

(2).充模时建议采用低压气体,保压时再增加压力补偿收缩,原因是熔体与气体接触的边界层中会溶解一些气体,如果保压结束后塑料尚未完全固化,则泻压时这些气体会膨胀造成气道内表面气泡,充模时气体压力越大,熔体表界层中溶解的气体越多,保压结束后气体的膨胀效应越强。

(3).要注意避免泻压太陡在气道内表面引起广泛的气体膨胀。

(4).必须尽力避免喷射,因为出现喷射现象时熔体会发生叠合和自由表面冷却,气体在这样的非均匀熔体中穿透到第一个叠合处时就会吹穿熔体表面造成成型失败。

可以采用型腔按逆重力方向充填,在制品最薄处开始充填等方法来避免喷射。

(5).在熔体注射结束后气体注射尚未开始时的切换时间内应尽力避免熔体流动速度发生较大变化,因为这种变化会在制品表面引起迟滞线和光泽改变。

(6).料量及计料精度:影响实际气辅工艺的核心就是料量,料量的多少以及注塑机的计料精度,都会影响气辅工艺的效果及稳定性。

原因是:当模具型腔内充满塑料时,气体是很难在塑料内部形成空腔的,只有在缺料的状态下,留出气腔的位置,当气体注入型腔后,缺省的塑料在内部气体的膨胀推动下,充满整个型腔。

因此,料量多少直接关系到气辅工艺的成型效果,塑机计料精度的误差将关系到气辅工艺生产的稳定性。

气辅注塑时勿必保证塑料全部注入型腔。

(7).影响气辅工艺的还有注塑速度、料温、注射压力等因素。

因为缺省的塑料要完成充满型腔的运动过程,则料的流动性也会影响成型的效果,都过调整注射速度、料温、注射压力等参数可使料的流动性得到提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气辅成型工艺

气辅成型工艺是一类工艺,它将空气与塑料原料相结合,用于制造精密塑料件,主要用于汽车、电器、日化等行业。

一、气辅成型工艺的优点

1、产品精度高。

气辅成型工艺可以为制造的产品带来极高的精度,使产品的尺寸准确无误。

2、可以大大降低产品的成本。

相比传统的冲压成形技术,气辅成型工艺可以节约原材料,更低的生产成本和能源消耗大大降低产品成本。

3、噪音降低。

气辅成型过程几乎没有噪音,可以为操作者带来良好的工作环境。

二、气辅成型工艺的缺点

1、产品精度无法得到保证。

空气力加工速度较快,但很难控制空气流量,因此产品的精度无法得到保证。

2、加工质量不稳定。

由于空气流动的速度不够稳定,产品的加工质量有可能不稳定,影响最终的产品质量。

3、生产效率低。

由于气辅成型工艺的循环加工过程较为复杂,时间耗费较长,因而生产效率较低。

三、气辅成型工艺的发展前景

气辅成型工艺是一种新兴的工艺,它可以将塑料原料和空气相结合,制造出精密的表面结构,从而可以满足多种不同行业客户的要求。

可持续发展和资源节约能力也使得它在未来有良好的发展前景,可以期待更多的应用场景出现。