多效蒸发器有效传热温差的计算及其分配原则

多效降膜式蒸发器换热面积分配原则

heat balance calculation determines the size of the heat exchange area. Effect of increased material concentration and

boiling point during the process of evaporation often lead to the increases of effect area. Material at the end of effect is

图 1 GNJM03-3200 三效降膜式蒸发器 Fig.1 GTNJM03-3200 Three-effect falling fill evaporator

1.2 物料衡算 进料量:S=3200×40(/ 40-10)=4266.67kg/h

取 4267kg/h 出料量 S9=4267-3200=1067kg/h 物料预热计算 Q1=4267×0.933(25-20)=19905.6kcal/h Q2=4267×0.933(39-25)=55735.6kcal/h Q3=4267×0.933(53-39)=55735.6kcal/h Q4=4267×0.933(67-53)=55735.6kcal/h Q5=4267×0.933(82-67)=59716.7kJ/h 各效蒸发量分配为 (多次试算而得):1 效:1959

刘殿宇

(华禹乳品机械制造有限公司,黑龙江 安达 151400)

摘 要:多效降膜式蒸发器各效换热面积是依据物料及热量衡算确定的,而热量衡算中的有效温差在各效的分配决 定了换热面积的大小。随着蒸发的进行物料浓度的提高和沸点升高的影响,对有些物料影响明显,往往导致末效面 积增大,物料到了末效还面临降膜管周边润湿量不足的问题,对并流加料末效出料的多效来说,减小末效换热面积 无疑可以起到增大降膜管周边润湿量减缓结垢结焦的的发生,就此进行阐述如何分配各效有效温差。 关键词:多效降膜式蒸发器;有效温差分布;换热面积;影响

双效蒸发器详细设计文件讲解

目录1.设计题目: 双效真空蒸发器及辅助设备的设计选择 22.任务书 22.1设计任务及操作条件 22.2 设计项目 23. 蒸发工艺设计计算 33.1各效蒸发量及完成液液浓度估算 33.1.1总蒸发量的计算 33.1.2加热蒸汽消耗量和各效蒸发量 33.2多效蒸发溶液沸点和有效温度差的确定 53.3 根据有效传热总温差求面积 83.3.1 则重新分配温差 83.3.2计算各效料液温度 83.4 温差重新分配后各效蒸汽的参数 83.5 计算结果列表 104. 蒸发器的主要结构尺寸设计 114.1加热管的选择和管数的初步估算 114.2 循环管的选择 114.3 加热室直径及加热管数目的确定 124.4 分离室直径与高度的确定 144.5 接管尺寸的确定 154.5.1 溶液的进出口径 154.5.2 加热蒸汽与二次蒸汽出口 154.5.2 冷凝水出口 164.6蒸发装置的流程图及蒸发器设备工艺简图 165.蒸发装置的辅助设备 185.1 汽液分离器 185.2 蒸汽冷凝器 186. 工艺计算汇总表 197. 对本设计进行评述 19参考文献 201.设计题目: 双效真空蒸发器及辅助设备的设计选择2.任务书2.1设计任务及操作条件含固形物16%(质量分率,下同)的鲜牛乳,拟经双效真空蒸发装置进行浓缩,要求成品浓度为46%,原料液温度为第一效沸点(60℃),加热蒸汽压力为250kPa(表,冷凝器真空度为92kPa,日处理量为24吨/天,日工作时间为8小时,试设计该蒸发过程。

假定采用中央循环管式蒸发器,双效并流进料,效间流动温差损失设为1K,第一效采用自然循环,传热系数为900w/(m2·k,第二效采用强制循环,传热系数为1800w/(m2·k,各效蒸发器中料液液面均为1m,各效加热蒸汽的冷凝液均在饱和温度下排出,并假设各效传热面积相等,忽略热损失。

2.2 设计项目2.1写出设计计算书(计算过程及计算结果尽量表格化)。

多效蒸发的计算

估算: f=0.0162 ×T2/r×△i 式中: f:假设压强下黑液由于蒸汽压下降而引起的沸点

升高 T:假设压强下黑液的饱和温度 r:黑液在饱和温度下的冷凝热 △i:黑液在常压下的沸点升高 因此, △1=15.60℃ △2=7.15℃ △3=4.63℃ △4=3.56℃ △5=2.58℃ △6=1.77℃ 设由于二次蒸汽在管路中阻力引起的温度差损

Ci=2.016X+4.186(1-X) 其中 X 是溶液的质量分数

同理对其他效热量衡算得:

L3 C3 T3+(L2-30769) 2236.8=(L3-L2)(2660+1.884 8.86)+ L2 C2 T2

L4 C4 T4+(L3-L2) 2284=(L4-L3)(2639.6+1.884 6.54)+ L3 C3 T3

将多个蒸发器串联起来,前一个蒸发器的二次蒸 汽作为下一个蒸发器的加热蒸汽,下一个蒸发器的加 热室便是前一个蒸发器的冷凝器,这便是多效蒸发的 原理。蒸发同样数量的水分采用多效时所需要的生 蒸汽量将远较单效时为小,因此提高了生蒸汽的利用 率。多效蒸发中物料与二次蒸汽的流向可有并流,逆 流,平流,混流等多种组合。下图便是蒸发流程示意图:

汽温度计算 T1′=104.81℃ T1=104.81+16.6=121.41℃ △t1=18.59℃ 同理,T2′=85.95℃ T2=94.1℃ △t2=10.71℃ T3′=73.37℃ T3=79℃ △t3=6.95℃ T4′=62.16℃ T4=66.72℃ △t4=6.65℃ T5′=52.57℃ T5=56.15℃ △t5=6.01℃ T6′=45.8℃ T6=47.57℃ △t6=5℃ ③各效蒸发量和加热蒸汽消耗量的计算 根据热量守恒对一效进行热量衡算得: 2144D+L2 C2 T2=(L2-L1)(2683.4+1.884 16.6)+L1

多效蒸发计算

-溶液的质

3. 总有效温度差 t 及各效溶液的沸点

多效蒸发系统的总有效温度差计算式为

t T1 Tk

n i

i 1

; T1,Tk

-分别加热

n

蒸汽和冷凝器中的温度,℃; i 1 2 ... i i 1

n

多效蒸发系统中温度差损失总和

i ,任一效温差损失之和为:

i 1

i 'i ''i ''i'

各效溶液沸点为:

t1 T1' 1 t2 T2' 2......tn Tk n

4. 有效温度差在各效中的分配 根据操作情况自动调节,不能任意规定。以三效为例,说明温差在各效的中分配情况:

(5)

提高原料液温度 进第一效蒸发器生蒸汽、汽化潜热 产生第一效二次蒸汽

由此可得:第 i 效 Q1 D1r1 (FC po-W1C pw W2C pw ... Wi1C pw)(ti ti1 ) Wi ri' (6)

由(6)可以得:

Wi

Di

ri ri'

(FC po

(1)忽略蒸发系统的热损失,对第一效进行焓衡算:

Fho D1 (H1 hw ) (F W1)h1 W1H1'

(3)

若溶液的稀释热可以忽略,此时溶液的焓可用比热来计算,即 ho C poto , h1 C p1t1 ; 加热蒸汽冷凝液在饱和温度下排出,则 H1 hw r(生蒸汽的汽化热[kJ kg])

(2)写成

Q1 K1

S

t1'

Q2 K2

蒸发过程的温差损失

造成溶液沸点升高的原因:

(1)溶液蒸气压降低(D’); (浓度效应) (2)液体静压头(D’’)。 (3)管道阻力损失引起的温差损失D’”

D=D’+D”+D’”

3

1.溶液蒸气压降低而导致的沸点升高D’ (浓度效应)

由于难挥发溶质的存在,使溶液的蒸气压降低,从 而导致沸点升高。(含不挥发溶质的溶液的重要性质)

沸点升高D’’。 平均压强 pm=p+rgH/2

由p求得相应的沸点t,由pm求得相应的沸点tm

D”=tm-t

8

pm=p+rgH/2

如果不知道p而只知道该压强下的饱和水蒸气的温度 (二次蒸汽的温度)t,则可以由下式求得p:

9

10

[例5-3]糖厂多效蒸发系统的末效蒸发器内的糖浆平均浓度为

60%,糖浆密度为1260kg/m3,该效蒸发器的二次蒸汽温度为

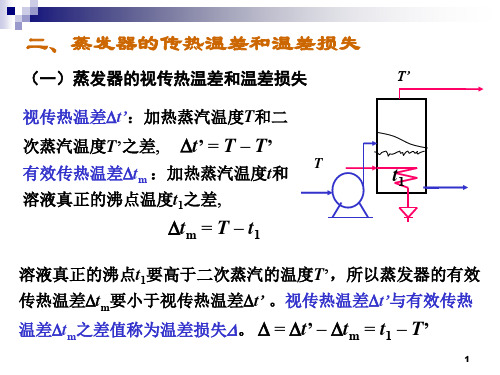

温差Dtm之差值称为温差损失D。 D = Dt’ – Dtm = t1 – T’

1

温差损失产生的原因:

溶液真正的沸点t1高于二次蒸汽(溶剂的沸点)的温度T’

T 加热蒸汽温度 Dtm

t1 溶液真正的沸点温度

D T’ 二次蒸汽温度

(溶剂的沸点)

Dt’

2

(二)溶液的沸点升高 蒸发器内的溶液沸点高于二次蒸汽的温度,这种现

1)稀溶液的蒸气压下降、沸点上升、凝固点下降和渗透 压等性质变化的大小取决于一定量溶剂中加入溶质的物质 的量的多少。这种性质称为稀溶液的依数性。

2)一般而言,非电解质溶液的沸点升高远小于电解质溶液

的沸点升高。 如:D乙醇<< DNaCl

4

D’的计算: D’与溶质的种类、浓度、蒸发过程的压强有关。

多效蒸发

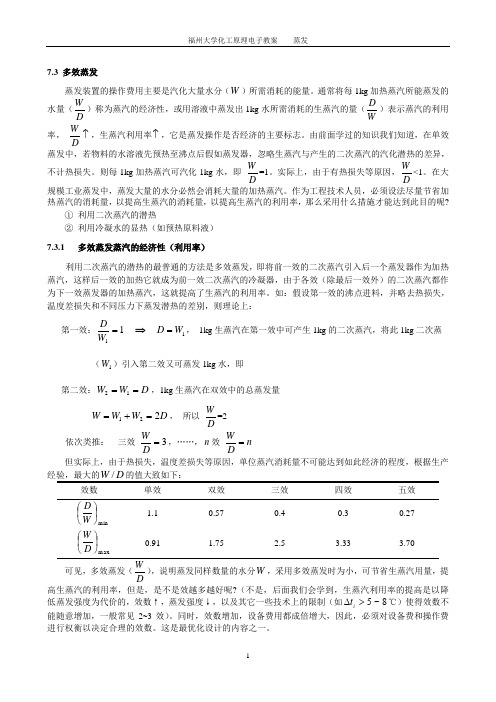

7.3 多效蒸发蒸发装置的操作费用主要是汽化大量水分(W )所需消耗的能量。

通常将每1kg 加热蒸汽所能蒸发的水量(D W )称为蒸汽的经济性,或用溶液中蒸发出1kg 水所需消耗的生蒸汽的量(W D )表示蒸汽的利用率, DW ↑,生蒸汽利用率↑,它是蒸发操作是否经济的主要标志。

由前面学过的知识我们知道,在单效蒸发中,若物料的水溶液先预热至沸点后假如蒸发器,忽略生蒸汽与产生的二次蒸汽的汽化潜热的差异,不计热损失。

则每1kg 加热蒸汽可汽化1kg 水,即D W =1。

实际上,由于有热损失等原因,DW <1。

在大规模工业蒸发中,蒸发大量的水分必然会消耗大量的加热蒸汽。

作为工程技术人员,必须设法尽量节省加热蒸汽的消耗量,以提高生蒸汽的消耗量,以提高生蒸汽的利用率,那么采用什么措施才能达到此目的呢?① 利用二次蒸汽的潜热② 利用冷凝水的显热(如预热原料液) 7.3.1 多效蒸发蒸汽的经济性(利用率)利用二次蒸汽的潜热的最普通的方法是多效蒸发,即将前一效的二次蒸汽引入后一个蒸发器作为加热蒸汽,这样后一效的加热它就成为前一效二次蒸汽的冷凝器,由于各效(除最后一效外)的二次蒸汽都作为下一效蒸发器的加热蒸汽,这就提高了生蒸汽的利用率。

如:假设第一效的沸点进料,并略去热损失,温度差损失和不同压力下蒸发潜热的差别,则理论上: 第一效:11=W D⇒ 1W D =, 1kg 生蒸汽在第一效中可产生1kg 的二次蒸汽,将此1kg 二次蒸 (1W )引入第二效又可蒸发1kg 水,即第二效:D W W ==12,1kg 生蒸汽在双效中的总蒸发量D W W W 221=+=, 所以DW =2 依次类推: 三效 3=D W ,……,n 效 n DW=但实际上,由于热损失,温度差损失等原因,单位蒸汽消耗量不可能达到如此经济的程度,根据生产经验,最大的D W /的值大致如下:效数单效 双效 三效 四效 五效 m in ⎪⎭⎫ ⎝⎛W D 1.1 0.57 0.4 0.3 0.27 m ax⎪⎭⎫ ⎝⎛D W 0.911.752.53.333.70可见,多效蒸发(DW ),说明蒸发同样数量的水分W ,采用多效蒸发时为小,可节省生蒸汽用量,提高生蒸汽的利用率,但是,是不是效越多越好呢?(不是,后面我们会学到,生蒸汽利用率的提高是以降低蒸发强度为代价的,效数↑,蒸发强度↓,以及其它一些技术上的限制(如8~5>∆i t ℃)使得效数不能随意增加,一般常见2~3效)。

多效并流蒸发器最优化设计

Xo -进料中溶质的质量分数; Xi -第 i 效完成液中溶质的质量分数; Wi -第 i 效蒸发水量,kg/h; ti -第 i 效溶液沸点; to -进料液的温度,℃; D1 -加热蒸汽(生蒸汽)消耗量,kg/h; P -加热蒸汽压强,N/m2; Ti -各效加热蒸汽温度,℃;

收稿日期:2009-02-27 作者简介:张长银(1964-) 男,教授级高级工程师,主要从事制药 工程设计、教学及研究工作。 Tel:027-86783014 E-mail:wpidi-zhangcy@

再根据热量衡算式确定各效蒸发量和加热蒸汽量。

3.10 校核各效有效温度差

利用式(16)(17),计算各效有效温度差,若

各效温度差变化较大,应重复 3.9 ~ 3.10,直至没

有明显差别。

多效蒸发计算

类推: 类推:

Wi =

H i − c pWTi H i' − c pW t i

= αi Di + (Fc p0 − W1c pW − W2c pW − L− Wi −1c pW )βi

讨论: 讨论:

ri 称蒸发系数,其值接近于1 (1)αi ≈ ' ,称蒸发系数,其值接近于1,一般为 ri

0.95~0.99; ;

13 r=2491.675-2.3085T’+0.001633T’2-1.889×10-5T’3 表示。 表示。 ×

解:(1)求总蒸发水量 :( ) W=F(1-w0/w4)=120000×(1-0.16/0.6)=88000kg/h × (2)试算 ) 按D/W=1估算各效蒸发水量 估算各效蒸发水量 W4=(W-E1-2E2-3E3)/4=5500kg/h W3=W4+E3=9500kg/h W2=W3+E2=29500kg/h W1=W2+E1=43500kg/h 用物料衡算计算各效浓度,按等压差分配估算各效压强, 用物料衡算计算各效浓度,按等压差分配估算各效压强, 关系计算二次蒸汽温度和沸点, 用p—T关系计算二次蒸汽温度和沸点,用题中给的经验公 关系计算二次蒸汽温度和沸点 式计算各效加热蒸汽和二次蒸汽的潜热, 式计算各效加热蒸汽和二次蒸汽的潜热,将潜热加上显热 即得蒸汽的焓( ),最后求出各效加热蒸汽量 即得蒸汽的焓(H=r+cpwt),最后求出各效加热蒸汽量、 ),最后求出各效加热蒸汽量、 蒸发水量,得附表 。 蒸发水量,得附表1。

8

[例6-4]某食品厂每小时要将 吨浓度为 %的桃浆浓缩到 例 某食品厂每小时要将50吨浓度为 某食品厂每小时要将 吨浓度为10% 浓度为42%,采用三效蒸发, 浓度为 %,采用三效蒸发,三个蒸发器的面积分别为 %,采用三效蒸发 500m2、500m2和400m2,第一效蒸发器的饱和加热蒸汽 温度为103℃,三效的总传热系数分别为2200W/(m2·K)、 ℃ 三效的总传热系数分别为 温度为 、 1800W/(m2·K)、1100W/(m2·K)。假设各效蒸发器的浓度 、 。 效应的沸点升分别为0.5℃ 效应的沸点升分别为 ℃、0.8℃、1.0℃,静压效应的沸 ℃ ℃ 点升高分别为1.5℃、2.2℃、3.0℃,蒸汽过效的管路摩擦 点升高分别为 ℃ ℃ ℃ 温差损失取1.0℃ 每小时从第一、 温差损失取 ℃,每小时从第一、二效蒸发器分别抽用二 次蒸汽量为5吨 次蒸汽量为 吨、6吨,第三效蒸发器的二次蒸汽全部进入 吨 冷凝器。沸点进料,忽略料液过效的自蒸发, 冷凝器。沸点进料,忽略料液过效的自蒸发,并设蒸发 1kg水需要 水需要1.1kg蒸汽。求各效蒸发器的有效温度差和末效 蒸汽。 水需要 蒸汽 蒸发器的二次蒸汽温度。 蒸发器的二次蒸汽温度。

多效蒸发器设计计算

多效蒸发器设计计算(一) 蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强 及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环 蒸发器、刮膜蒸发器)、流程和效数。

(2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有 效总温差。

(4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5) 根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相 等,则应按下面介绍的方法重新分配有效温度差, 重复步骤(3)至(5), 直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二) 蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1. 估值各效蒸发量和完成液组成总蒸发量W =F (1-西)X i在蒸发过程中,总蒸发量为各效蒸发量之和W = W 1 + W 2 + …+ W(1-2 )任何一效中料液的组成为Fx oxi 'F -W 1-W 2-…Wi般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4)因有自蒸发现象,课按如下比例进行估计。

例如,(1-5)以上各式中W —总蒸发量,kg/h ;W 1,W 2,…,Wi —各效的蒸发量,kg/h ; F —原料液流量,kg/h ; X 0,为,…,X n —原料液及各效完成液的组成,质量分数。

2. 估值各效溶液沸点及有效总温度差欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或 末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

即“ n (1-6)式中p —各效加热蒸汽压强与二次蒸汽压强之差,Pa ;»—第一效加热蒸汽的压强,Pa ;(1-1 )(1-3)W 」对于并流操作的多效蒸发,三效 W1: W2: W3=1: 1.1 : 1.2p k—末效冷凝器中的二次蒸汽的压强,Pa。

多效蒸发器有效传热温差的计算方法及其分配原则

多效蒸发器有效传热温差的计算方法及其分配原则

谭志明

【期刊名称】《广州化工》

【年(卷),期】1990(000)001

【摘要】本文分析了温差损失的原因,介绍了有效传热温差的计算方法及分配原则,重点对静压引起的温差损失的计算进行了讨论,并对各种原则进行了比较。

【总页数】6页(P51-56)

【作者】谭志明

【作者单位】无

【正文语种】中文

【中图分类】TQ051.52

【相关文献】

1.多效降膜式蒸发器换热面积分配原则 [J], 刘殿宇

2.基于ART网络算法的多效蒸发器温差分配 [J], 戈志华;李永华;韩爽

3.广州地铁大温差冷水机组蒸发器传热面积核算 [J], 唐增良

4.多效蒸发器有效传热温差的计算及其分配原则 [J], 谭志明

5.多效蒸发过程的最佳温差分配原则 [J], 尚希禹;刘悦;赵玉珍;朱宝娟

因版权原因,仅展示原文概要,查看原文内容请购买。