多层板压合

△Tg影响因素分析及改善

△Tg影响因素分析及改善祝锁郝聪颖李俊莹【摘要】摘要多层压合是多层板生产中的重要制程,聚合度的控制是影响多层板品质的重要指标,聚合度低会造成PCB在使用过程中的一系列的可靠性风险,而△Tg是目前衡量聚合度的主要手段,本文从理论角度分析影响聚合物聚合度的主要因素入手,并通过实验测试的方式对影响固化程度的条件进行确认,希望能够对于大家有所启发。

【期刊名称】印制电路信息【年(卷),期】2014(000)004【总页数】7【关键词】关键词多层压合;聚合度;固化因素1 背景多层板的压合过程是半固化片中的聚合物单体或低聚物聚合成高分子聚合物的过程,也是整个PCB生产流程中的重要环节,衡量压合过程好坏的重要指标是固化程度(即高分子的聚合度),聚合度不满足要求的PCB会在下游的加工或使用过程中出现一系列的可靠性问题,例如:衡量聚合度高低的重要的指标为△Tg,通常情况下,对于传统FR4板材,△Tg 的规格限为≤3 ℃。

基于△Tg对于可靠性的严重影响,许多下游的SMT厂商对于△Tg的要求,也越来越严格,TPC在2013年的一次样板认证过程中,就遇到了这样的问题,客户要求使用Tg150的无铅板材,同时要求△Tg≤3 ℃,而样板实际测试的△Tg却达到了5.33 ℃,造成样品认证不合格,因为,此客户为TPC新导入的客户,样品认证不合格将直接导致认证过程失败,这对TPC将意味着巨大的经济损失,为了分析造成的△Tg不合格的原因,并保证补做的样品顺利通过认证,因此我们对此进行了立项,并对影响△Tg的因素进行了系统的分析及研究。

2 概念及测试方法为了帮助大家对于△Tg更好的理解,下面先对Tg及△Tg的概念进行简单的阐述:高分子聚合物不同于无机物,没有固定的组成,而是由一系列不同聚合度的分子链构成的,这种特点决定了高分子聚合物没有固、液、气三态的变化,同时也决定了高分子聚合物没有熔点及沸点的概念,取而代之的是,高分子聚合物存在力学三态的变化,分别是玻璃态、橡胶态、粘流态,处于这三种力学状态下的高分子聚合物主要的区别是不同力学状态下弹性模量的变化,直观的表现则是,施加外力后,形变量的大小,图2为对一高分子聚合物样品施加一定的外力后,在等速升温的过程中,对形变量进行测量,取得的温度——形变曲线,又称为热-机械曲线。

压合设计制作规范

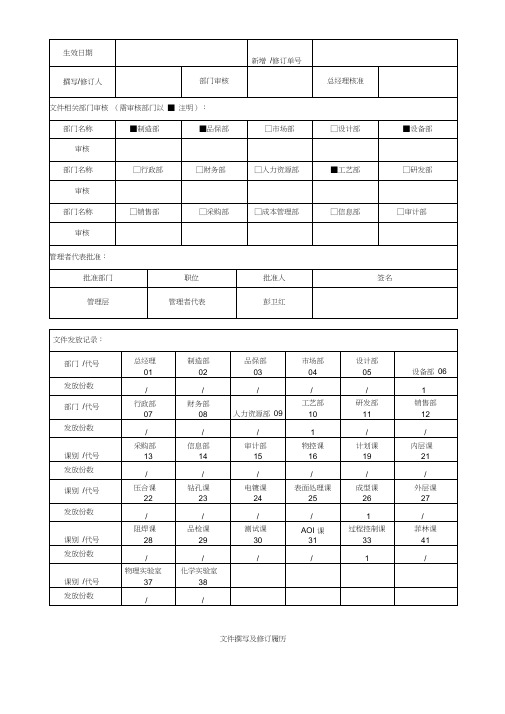

文件撰写及修订履历目的规范压合工序设计规范,确保压合工序品质。

范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

作业内容层压层压能力(缺失)完成板厚及公差注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI 时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

板边留边层数压合前的板边宽度设计要求(mm)内层铜厚≤2OZ非喷锡板内层铜厚≤2OZ喷锡板最大内层铜厚≥3OZ板厚≥4.0mm最大次外层PP≤2张次外层PP≥3张次外层PP≤2张次外层PP≥3张标准最小标准最小标准最小标准最小标准最小标准最小3~41311141313131413242018≥165~6151515151817181725242018≥167~91616161618171817262220≥1840 10~1418长边1818长边18282522≥20短边16短边16同非喷锡板30≥1520长边2022长边22长边30长边28长边26长边24宽边18宽边18宽边26宽边26宽边22宽边20注:1、负片流程制作的板、HDI、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6 层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

压合pp介电层厚度计算方法...'

壓合pp介電層厚度計算方法

PP壓合介電層厚度是指銅箔與銅箔之間的厚度,若要求精確的壓合介電層厚度,先要求知道單張PP

壓合光板厚度,以下是我司的單張壓合光板的厚度:

注:cured thk指光板压合厚度,仅供参考,具体多层板压合介电层厚度依内层铜箔、残铜比率进行相应计算。

1、單面填膠計算方法:(一般四層板)

以內層板銅厚為1oz(1.2mil)計算

殘銅率為a%。

h 為單張pp光板厚度

壓合後介電層厚度中心值為:

H=h-1.2* (1-a%)

(1)一張2116PP R/C54+/-2% 為例:

其殘銅率為80%

壓合後介電層厚度中心值為:H=4.9-1.2*(1-80%)=4.66 mil 2、雙面填膠計算方法:(一般六層板以上)

以內層板銅厚為1oz(1.2mil)計算

一面殘銅率為a%、另一面殘銅率為b%,

h 為單張pp光板厚度

壓合後介電層厚度中心值為:

H=h-1.2* [(1-a%)+(1-b%)]

以一張7628HR R/C 50+/-2% 放在兩層內層板之間:以一層35%、另一層50%計算:

壓合後介電層厚度中心值為:

H=9-1.2*[(1-35%)+(1-50%)]=7.62 mil

以上的計算方法謹供參考,請多指教。

欧松板和多层板贴面流程

欧松板和多层板贴面流程

1.准备工作:首先需要准备好所需的欧松板或多层板,以及贴面所需

的木皮或其他材料。

欧松板通常是一种中密度板材料,多层板则是由胶合

多层薄木板构成。

木皮可以选择天然木材的树皮,也可以使用人造或合成

材料。

2.制备木皮:如果使用天然木皮,需要事先对木材进行处理。

首先将

木材锯成薄片,然后进行脱皮、去杂、烘干等工艺,以获得质量较好的木皮。

3.贴合胶水:将木皮和板材表面都涂上胶水,使其能够牢固粘合在一起。

常用的胶水有环氧树脂胶、酚醛胶等,选择合适的胶水可以根据实际

情况和要求。

涂胶的工具可以选择滚涂、刷涂等方式。

4.推平处理:将涂有胶水的木皮和板材面对贴合在一起,然后使用专

门的工具将其进行推平。

可以使用手动或机械式的涂胶设备,将木皮均匀

地贴合在板材上。

5.压合工艺:将推平后的板材放入压合机中,施加一定的压力和温度。

压合机可以通过加热和涂胶作用,使贴面材料与板材更加牢固地粘接在一起。

压合时间一般较长,通常需要几分钟到几十分钟。

6.补齐、刮平:在压合之后,需要对板材进行刮平和去除多余的胶水等。

可以使用刮刀、砂纸等工具进行修整,使板材表面更加平整光滑。

7.后处理:最后,对贴面后的板材进行一些必要的后处理,例如打磨、上漆、抛光等,以提升外观质量和美观度。

以上就是欧松板和多层板贴面的基本流程。

不同的家具制造商和工艺可能会有一些细微的差别,但总体来说,这个流程仍然是适用的。

贴面可以有效地提升家具的质感、耐用性和美观度,广泛应用于家具制造和装饰行业。

压合 FMEA-03压板L

操作不当 钢板清洁,检查不到 位 搬运不当、板间没隔 纸皮 烘烤时间短 烘烤温度低

按工序钢板打磨工作指示操 操作员目视自检 作

无 无

认真检查钢板并用酒精清 3 洁,保证钢板无刮伤、无异 每块钢板目视检查 3 物 2 2 2 按工序搬运板工作指示作业 和必须隔纸皮生产 按WI要求控制 按WI要求控制 目视检查 烤板记录 烤板记录 3 4 4 3

3

特殊结构板先试FA

每月测试升温速率 3

72

无

根据WI内容不同类型的板选 2 用对应的压板参数,操作员 输入程序,由领班进行核对 1 3 2 2 工程设计按工序生产能力指 引评估压合结构 叠板时用刻度尺定位保证上 下层叠板位置一样 保持真空度在74cmHg以上 文件规定工程设计时需对无 铜区添加假铜

版本:L

共4页/第1页

过程 功能 要求

潜在失 效模式

严 潜在失 重 级 效后果 度 别 S

潜在失效 起因/机理

频 度 O

现行过程 控制 预防

现行过程 控制 探测

探 测 度 D

R P N

建议 措施

责任及目 标完成日 期

措施结果 R 采取的 S O D P 措施 N

7

输入的面积压力太大

按照实际制板尺寸及排板块 目视检查机器的显 3 4 数输入 示参数 2 2 2 2 根据WI内容不同类型的板选 每炉目视检查核对 3 用对应的压板参数 特殊结构板先试FA 使用排板尺和标线仪叠板 定期对钢板,压机进行平整 度测试 按照WI要求计算压力 每月测试升温速率 3 板厚测量仪测量 测量检测平整度 3 3

由员工计 由员工计 生产部 算压力面 算压力面 84 7 2 4 56 积后,领 2014-12-30 积后,领 班审核 班审核 42 42 42 42 无 无 无 无

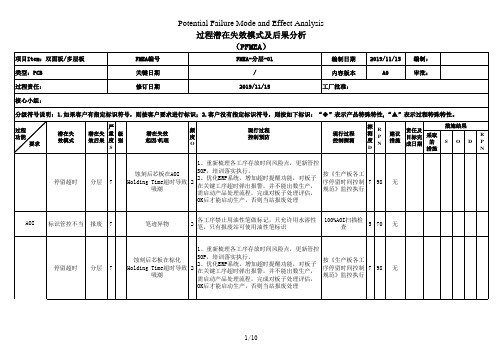

PCB压合分层PFMEA分析范例

编制: 审批:

核心小组:

分级符号说明:1.如果客户有指定标识符号,则按客户要求进行标识;2.客户没有指定标识符号,则按如下标识:“◆”表示产品特殊特性,“▲”表示过程特殊特性。

过程 功能

要求

潜在失 效模式

严 潜在失 重 级 效后果 度 别

S

潜在失效 起因/机理

频 度 O

现行过程 控制预防

现行过程 控制探测

2

有埋盲孔的内层芯板。 烤板参数:棕化后烤板参数:温度

120℃时间

每班检查一次 7 98

无

40min。生产板烤板执行并填写压合棕化后烤板

记录表。

接板 铆合

隔板不良 分层 7 棕化擦花 分层 7

棕化收板时使用了尺寸

较小的无硫纸,无硫纸 吸附在板面,预叠合时

2

明确隔板纸使用要求,工序禁止使用比拼版尺 寸更小的隔板纸

影响程度放大

2

1.不合格钢板的处理:钢板厚度低于1.0mm以下 作报废处理;厚度低于1.2mm供应商在钢板边切 槽,每月对钢板进行检查,对外观有缺陷的钢板 外协研磨,研磨后的钢板需供应商附详细报告, 报告需显示中间及四角厚度平行度要求5点范围 内最小数值与最大数值控制在≦0.05mm。以及 光洁度Ra值(Ra值要求≤0.1um),经检验合格 后方可投入生产。

每月外发检测

5 70

无

叠板数量不足/高度不

够,导致热容量小,压 1.排板混压规定:排板后检查排板高度需≥

合板面温度过高,棕化 层在PP湿气、超温的综

2

30mm,排板高度不够时,需在排板完成后加垫 一次牛皮纸(4张旧牛皮纸),然后加垫钢板至

100%目视检查

7 98

无

合作用下分解发红,结 要求高度。

PP物性等相关知识.

為使玻纖布与有机樹脂更好地結合,在織布完成 后,玻纖布面必須處理Coupling Agent(偶合 劑),其效用為一邊官能基接無机物的玻纖布, 另一邊官能基接有机的Epoxy。目前用 Aminosilane. NH2-Si-(OCH3)3

2020/9/28

4

目前市场上用于在CCL和PCB行业之玻纤布, 为E-GRADE玻纤布,即电子级材料。常用的布种 有7628、2116、1080等,其代号仅为布种代号, 并无实质数字意义,但通常数字越大,布种越厚。 常用玻纤布详细组成如下: 常用玻纤布详细组成如下:

2020/9/28

19

(四)、牛皮纸对压合的影响:

(1) 牛皮纸的作用: 缓冲温度及压力,使导热及压力分布均匀;

(2) 牛皮纸物性与其缓冲作用的关系:

导热速率

2020/9/28

比重

压力缓冲性

20

八、压合异常现象及改善对策:

CCL/PCB现象 (1)流胶量太大 a.板厚边角太薄

b. 白角、白边大 c.板翘差

2020/9/28

10

七:PP在多层板压合中的应用:

1、选用原则:

层压时树脂能填满印制导线间的空隙; 能在层压中排除叠片间的空气和挥发物; 能为多层板提供必需的树脂玻纤布比例;

同时要考虑层压板尺寸、布线密度(残铜 率)、层数和厚度等实际情况。

2020/9/28

11

2、多层板压合条件:

压合条件常见类型:

❖ 贮存条件:(1)温度4.5℃↓ (2)温度21±2℃,相对湿度(RH)30-50%。

❖ 贮存时间:条件(1)下贮存6个月以内,

条件(2)下贮存3个月以内,以先进先出为原则。

❖ 包装:

a. 未使用前尽量保持原来包装。拆封后如果未完全裁完,应回复原 来之包装。

胶合板冷压工艺

胶合板冷压工艺胶合板是一种常见的木材制品,它由多层薄木片经过交错排列、应用胶合剂和冷压制成,具有耐久、强度高、稳定性好等特点。

胶合板工艺中的冷压工艺是生产胶合板的重要环节,下面我们来了解一下胶合板冷压工艺。

一、准备工作1、准备好胶合剂。

胶合剂的使用量要注意,一般来说,使用胶合剂的重量应该在整个胶合板重量的10%左右;2、胶合板的各个层次的木片都要进行磨光处理,以保证接口贴合紧密;3、规划好冷压的工站,包括准备胶合板的位置和压制的设备等。

二、冷压工艺1、单层胶合板:单层胶合板是指由两面单一种木材制成的胶合板,最常见的应用是制作家具。

制作单层胶合板时,需要将胶涂在木片上,将木片叠放,再进行胶合;2、多层胶合板:多层胶合板是由多层木材按照长方形、正方形、三角形等形状交错排列而成,应用范围较广。

制作多层胶合板时需要将不同种类的木材叠放起来,进行胶合;3、冷压:将处理好的胶合板放入冷压机中,开启冷压程序,按照相应的压力、时间进行加压;4、卸压,将压好的胶合板从冷压机中卸下,即可完成胶合板的制作。

三、设备和措施1、选择合适的冷压机时需要考虑胶合板的大小,厚度和数量,比如制作大型胶合板时需要选用大型冷压机;2、压力大小的控制也要注意,压力过大或过小都会影响胶合板的质量;3、控制压制的速度和压制时间,以达到制定好的时间表和压力要求;4、胶合板冷压工厂需要保证压机设备的稳定,以确保胶合板质量和生产量;5、要注意检查冷压机的安全措施,保证操作过程中的安全性。

总之,胶合板冷压工艺是胶合板制作的核心环节,胶合板的质量和稳定性需要依靠科学合理的冷压工艺来保证,有效的生产措施和设备还需要做好维护、保养和更新。