CFX—Ansys单向流固耦合分析 之 散热器热分析 步骤

(最新整理)ANSYS热分析详解

(完整)ANSYS热分析详解编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)ANSYS热分析详解)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)ANSYS热分析详解的全部内容。

第一章简介一、热分析的目的热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度(热通量〕等。

热分析在许多工程应用中扮演重要角色,如内燃机、涡轮机、换热器、管路系统、电子元件等。

二、ANSYS的热分析•在ANSYS/Multiphysics、ANSYS/Mechanical、ANSYS/Thermal、ANSYS/FLOTRAN、ANSYS/ED五种产品中包含热分析功能,其中ANSYS/FLOTRAN不含相变热分析。

•ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数。

•ANSYS热分析包括热传导、热对流及热辐射三种热传递方式.此外,还可以分析相变、有内热源、接触热阻等问题。

三、ANSYS 热分析分类•稳态传热:系统的温度场不随时间变化•瞬态传热:系统的温度场随时间明显变化四、耦合分析•热-结构耦合•热-流体耦合•热-电耦合•热-磁耦合•热-电-磁-结构耦合等第二章 基础知识一、符号与单位 W/m 2—℃ 二、传热学经典理论回顾热分析遵循热力学第一定律,即能量守恒定律:● 对于一个封闭的系统(没有质量的流入或流出〕PE KE U W Q ∆+∆+∆=-式中: Q —— 热量;W -- 作功;∆U ——系统内能;∆KE ——系统动能;∆PE —-系统势能;●对于大多数工程传热问题:0==PE KE ∆∆; ●通常考虑没有做功:0=W , 则:U Q ∆=; ● 对于稳态热分析:0=∆=U Q ,即流入系统的热量等于流出的热量;●对于瞬态热分析:dt dU q =,即流入或流出的热传递速率q 等于系统内能的变化。

最新ANSYS-Workbench-Fluent流固耦合传热及热结构分析ppt课件

• “它们所带给人类社会的恐惧,早已超越了人类认 知的界限和人类对科学成果的接纳空间”。

一、研究概况

• “嵌合体”是在生物界非常普遍的自然现象。 • 孪生子在同一个子宫中发育时会发生细胞交流,大多

(4)生产移植器官 人兔胚胎嵌合体:将来发育成某种特定器官,如能克 服免疫排斥反应,有望用于器官移植。

四、嵌合体研究存在的问题

1、嵌合体组织器宫的特异抗原性

在种内动物嵌合体制备过程中发现,不管是两种胚胎, 还是多种胚胎制成的嵌合胚胎,细胞间均能协调的 生长发育,不发生免疫排斥现象。但是,无论是进 行供体-供体、供体-受体动物间,还是进行嵌合体供体、嵌合体-受体动物间的组织或器官移植,均会 发生强烈的免疫排斥反应。

三、应用前景

(2)研究性分化机理

利用嵌合体可以研究性别分化以及参与性分化的细胞 及其规律。

(3)孤雌生殖

• 利用嵌合体技术,己获得了孤雌生殖小鼠。 • 铃木达行等(1998)通过聚合从日本红牛获取的卵

母细胞的孤雌生殖二倍体胚胎和用荷斯坦母牛卵母 细胞进行IVF的胚胎,获得2死1活3头嵌合体犊牛。

三、应用前景

三、应用前景

3.在动物生产中的应用

(1)人工制造有特殊经济价值的个体 对水貂、狐狸、绒鼠等毛皮动物,利用胚胎嵌合体技 术可以获得用交配或杂交法不能获得的毛皮花色类 型。

(2)种间移植 用于分析胎儿与母体的相互关系,如将斑马的受精卵, 移植到马体内生产斑马(拯救珍稀濒危动物)。

三、应用前景

(3)可作为外源基因的导入方法 把外源目的基因先导入干细胞,再通过胚胎干细胞介 导法将目的基因转入胚胎,这是转基因动物生产中基 因导入的一种重要手段。

ANSYS热分析详解

ANSYS热分析详解ANSYS是一种常用的工程仿真软件,具有强大的多物理场耦合分析能力,其中热分析是其中一个重要的应用领域。

在ANSYS中进行热分析可以帮助工程师更好地了解物体在温度变化条件下的行为,从而优化设计方案。

下面将详细介绍ANSYS热分析的原理与流程。

首先,在进行ANSYS热分析前,需要进行前期准备工作。

包括建立几何模型,定义边界条件和导入材料参数等。

在建立几何模型时,可以使用ANSYS提供的建模工具或者导入CAD文件。

然后,需要定义材料参数,如热导率、比热等。

最后,需要定义边界条件,包括外界温度、边界热流、边界散热系数等。

接下来,进行热传导分析。

热传导分析是热分析的基础,用于计算物体内部的温度分布。

在ANSYS中,可以选择稳态或者瞬态分析。

对于稳态分析,需要设置收敛准则,使计算结果达到稳定状态。

对于瞬态分析,需要设置时间步长和总的仿真时间。

在进行计算时,ANSYS会利用有限元法对物体的几何形状进行离散化处理,并通过求解热传导方程来计算温度分布。

在得到物体内部的温度分布后,可以进行热应力分析。

热应力分析是在热传导分析的基础上引入力学应力计算的过程。

在ANSYS中,可以通过多物理场耦合分析的功能来实现。

首先,需要定义材料的线性热膨胀系数和弹性模量等力学参数。

然后,可以选择求解热固结方程和弹性平衡方程,来计算物体在温度变化条件下的应力分布。

除了热应力分析,还可以进行热辐射分析。

热辐射分析是在热传导分析的基础上引入辐射传热计算的过程。

在ANSYS中,可以选择不同的辐射模型来计算物体在温度变化条件下的辐射传热。

常用的辐射模型包括黑体辐射模型和灰体辐射模型等。

通过热辐射分析可以得到物体的辐射换热通量和辐射热功率等重要参数。

最后,进行结果分析和后处理。

在ANSYS中,可以对热分析的结果进行可视化和数据分析。

可以绘制温度云图、热应力云图等,从而更好地理解物体在热变形条件下的行为。

此外,还可以导出计算结果,并进行后续的工程设计和优化。

ANSYS热分析详解

ANSYS热分析详解ANSYS(工程仿真软件)是一种广泛应用于工程领域的有限元分析软件。

它不仅可以进行结构力学分析,还可以进行热分析。

热分析是通过数值模拟来研究物体在不同温度和热载荷条件下的热行为。

下面将详细介绍ANSYS热分析的一般步骤和常见应用。

热分析的步骤通常包括几个关键步骤:1.几何建模:通过ANSYS软件创建物体的三维几何模型。

可以使用软件内置的几何建模工具或从其他CAD软件导入几何模型。

2.材料定义:选择适当的材料,并在ANSYS中定义其热特性,如导热系数、比热容和线膨胀系数等。

3.网格划分:将几何模型分割成许多小单元,称为有限元。

每个有限元具有一组方程来描述其热行为。

网格划分的质量直接影响到最终结果的准确性,因此需要仔细选择合适的网格划分方法。

4.边界条件:指定物体的边界条件,如温度、热流、辐射、对流等。

这些边界条件会影响物体的热传导和热平衡。

5.求解:通过解决一组非线性偏微分方程来计算物体的温度分布。

ANSYS使用有限元方法来求解这些方程,并返回物体在不同点上的温度值。

6.后处理:对计算结果进行可视化和分析。

ANSYS可以绘制温度分布图、热通量图、温度梯度图等,以帮助用户更好地理解和分析物体的热行为。

1.电子器件散热分析:在电子设备中,散热问题常常是一个关键问题。

通过ANSYS热分析,可以评估电子器件所产生的热量,以及散热器的性能,从而确保设备的可靠性和性能。

2.汽车发动机冷却分析:汽车发动机的性能和寿命受限于冷却系统的效果。

ANSYS热分析可以帮助评估不同冷却系统的性能,并优化设计以提高发动机的效率和耐久性。

3.压力容器热应力分析:在高温和高压条件下,压力容器可能会发生热应力。

ANSYS热分析可以帮助评估容器的热应力,并指导合适的设计改进。

4.太阳能热系统分析:太阳能是一种可再生能源,可以通过太阳能热系统将太阳能转化为热能。

ANSYS热分析可以帮助评估太阳能热系统的性能,并优化设计以提高能量转化效率。

Ansys软体使用_热固耦合之降温分析_20091124

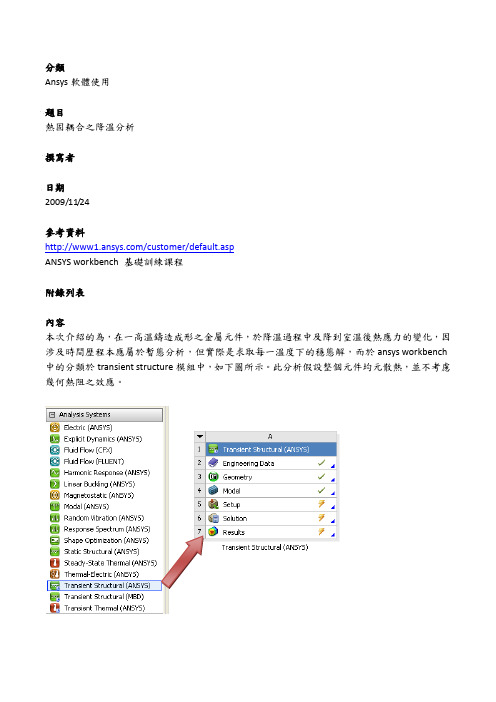

分類Ansys軟體使用題目熱固耦合之降溫分析撰寫者日期2009/11/24參考資料/customer/default.aspANSYS workbench 基礎訓練課程附錄列表內容本次介紹的為,在一高溫鑄造成形之金屬元件,於降溫過程中及降到室溫後熱應力的變化,因涉及時間歷程本應屬於暫態分析,但實際是求取每一溫度下的穩態解,而於ansys workbench 中的分類於transient structure模組中,如下圖所示。

此分析假設整個元件均元散熱,並不考慮幾何熱阻之效應。

Step1、邊界描述延續上次使用bonded constrain 的分析,目前之幾何配置於16000C 下,並未加載任何邊界條件,其應力皆為零,要計算在10秒內溫度降至250C 後的應力分佈。

Step2、材料設定於ansys 中已有設定材料之熱膨脹係數,但其預設之參考溫度為250C ,而其判斷熱應力的方式為,現在之溫度與參考溫度之差,再乘上熱膨脹係數,而本分析中之參考溫度為尚無熱應力存在之成形溫度16000C ,故將參考溫度改成此值。

依序點選engineering data →s tructure steel →reference temperature16000C 250C 10sσ=?Step3、Model 模組將幾何之iges 檔匯入geometry 模組,於model 模組中設定溫度變化點選analysis setting ,於step control →step end time 設定分析結束時間,10秒於load 中點選thermal condition ,回到transient 下,設定溫度變化(1)._______(2).______(3).____________(1).於thermal condition 中的溫度設定方式選tabular data ,方可設定隨時間之變化於右側的tabular data 輸入(0,1600)(1,1440)(10,25),並由左側的位度變化曲線卻認所輸入的資料,其中,第一秒的time step 為分析預設的第一步,一定要存在,故大略計算一秒後的溫度下降量1600C ,輸入14400C 。

ANSYS流体(CFX)结构(Structure)耦合计算流程

ANSYS流体(CFX)/结构(Structure)耦合计算流程本人最近在学习这方面的知识,对流固耦合问题有了初步的认识,现发在这里,和大家分享,并请求指正!在ANSYS的早期版本,ANSYS与CFX之间的流固耦合计算是单向耦合的,而从ANSYS10.0开始,ANSYS可以和CFX进行双向的流固耦合计算,即对一个包含固体和流体计算域的模型可以分别在ANSYS和CFX中同时进行计算,数据进行时时交换耦合;对于从ANSYS 传来的网格位移,CFX中可以自动进行网格变形。

一般单向耦合适合于结构形状对流体影响不大的情况,而当结构形状对流体影响很显著时就得用双向耦合。

在ANSYS和CFX之间进行流固耦合计算的过程如下:分别在ANSYS中建立结构域模型和在CFX中建立流体域模型,并对结构域模型和流体域模型分别划分有限元网格以及物理定义,之后会在CFX中针对流体域会生成*.def文件,在ANSYS中针对结构域生成*.in文件。

有了这两个文件后,启动ANSYS/CFX,分别指定*.def 文件和*.in文件开始ANSYS和CFX之间的双向耦合计算,在流固耦合计算中,定义流固界面,程序自动进行在流固界面进行平衡迭代,完成稳态和瞬态流固耦合分析。

图片附件: 流程.JPG (2006-4-4 17:53, 62.23 K)上图为流固耦合以及与sysnoise声学软件的耦合解决方案,其中红色框为ansys10.0提供的流固耦合的流程。

下图就是10。

0中进行流固耦合时的启动界面。

分别指定*.in文件和*.def文件,就可以进行双向的流固耦合计算。

程序同时启动ansys和CFX进行计算。

这与以前版本的流固耦合具有非常大的区别。

图片附件: 启动界面.JPG (2006-4-4 18:00, 92.11 K)。

ansys中的热分析

【转】热-结构耦合分析知识掌握篇2009-05-31 14:09:19 阅读131 评论0 字号:大中小订阅热-结构耦合问题是结构分析中通常遇到的一类耦合分析问题.由于结构温度场的分布不均会引起结构的热应力,或者结构部件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素.为此需要先进行相应的热分析,然后在进行结构分析.热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失,热梯度,热流密度(热通量)等.本章主要介绍在ANSYS中进行稳态,瞬态热分析的基本过程,并讲解如何完整的进行热-结构耦合分析.21.1 热-结构耦合分析简介热-结构耦合分析是指求解温度场对结构中应力,应变和位移等物理量影响的分析类型.对于热-结构耦合分析,在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构的温度场,然后再进行结构分析.且将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布.为此,首先需要了解热分析的基本知识,然后再学习耦合分析方法.21.1.1 热分析基本知识ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数.ANSYS热分析包括热传导,热对流及热辐射三种热传递方式.此外,还可以分析相变,有内热源,接触热阻等问题.热传导可以定义为完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能的交换.热对流是指固体的表面和与它周围接触的流体之间,由于温差的存在引起的热量的交换.热辐射指物体发射电磁能,并被其它物体吸收转变为热的热量交换过程.如果系统的净热流率为0,即流入系统的热量加上系统自身产生的热量等于流出系统的热量:q流入+q生成-q流出=0,则系统处于热稳态.在稳态热分析中任一节点的温度不随时间变化.瞬态传热过程是指一个系统的加热或冷却过程.在这个过程中系统的温度,热流率,热边界条件以及系统内能随时间都有明显变化.ANSYS热分析的边界条件或初始条件可分为七种:温度,热流率,热流密度,对流,辐射,绝热,生热.热分析涉及到的单元有大约40种,其中纯粹用于热分析的有14种,它们如表21.1所示.表21.1 热分析单元列表单元类型名称说明线性LINK32LINK33LINK34LINK31两维二节点热传导单元三维二节点热传导单元二节点热对流单元二节点热辐射单元二维实体PLANE55PLANE77PLANE35PLANE75PLANE78四节点四边形单元八节点四边形单元三节点三角形单元四节点轴对称单元八节点轴对称单元三维实体SOLID87SOLID70SOLID90六节点四面体单元八节点六面体单元二十节点六面体单元壳SHELL57 四节点四边形壳单元点MASS71 节点质量单元21.1.2 耦合分析在ANSYS中能够进行的热耦合分析有:热-结构耦合,热-流体耦合,热-电耦合,热-磁耦合,热-电-磁-结构耦合等,因为本书主要讲解结构实例分析,所以着重讲解热-结构耦合分析.在ANSYS中通常可以用两种方法来进行耦合分析,一种是顺序耦合方法,另一种是直接耦合方法.顺序耦合方法包括两个或多个按一定顺序排列的分析,每一种属于某一物理分析.通过将前一个分析的结果作为载荷施加到下一个分析中的方式进行耦合.典型的例子就是热-应力顺利耦合分析,热分析中得到节点温度作为"体载荷"施加到随后的结构分析中去.直接耦合方法,只包含一个分析,它使用包含多场自由度的耦合单元.通过计算包含所需物理量的单元矩阵或载荷向量矩阵或载荷向量的方式进行耦合.典型的例子是使用了SOLID45,PLANE13或SOLID98单元的压电分析.进行顺序耦合场分析可以使用间接法和物理环境法.对于间接法,使用不同的数据库和结果文件,每个数据库包含合适的实体模型,单元,载荷等.可以把一个结果文件读入到另一个数据库中,但单元和节点数量编号在数据库和结果文件中必须是相同的.物理环境方法整个模型使用一个数据库.数据库中必须包含所有的物理分析所需的节点和单元.对于每个单元或实体模型图元,必须定义一套属性编号, 包括单元类型号,材料编号,实常数编号及单元坐标编号.所有这些编号在所有物理分析中是不变的.但在每个物理环境中,每个编号对应的实际的属性是不同的.对于本书要讲解的热-结构耦合分析,通常采用间接法顺序耦合分析,其数据流程如图21.1所示.图21.1 间接法顺序耦合分析数据流程图21.2 稳态热分析稳态传热用于分析稳定的热载荷对系统或部件的影响.通常在进行瞬态热分析以前,需要进行稳态热分析来确定初始温度分布.稳态热分析可以通过有限元计算确定由于稳定的热载荷引起的温度,热梯度,热流率,热流密度等参数.ANSYS稳态热分析可分为三个步骤:前处理:建模求解:施加载荷计算后处理:查看结果21.2.1建模稳态热分析的模型和前面的结构分析模型建立过程基本相同.不同的就是需要在菜单过虑对话框中将分析类型指定为热分析,这样才能使菜单选项为热分析选项,单元类型也为热分析的单元类型,另外在材料定义时需要定义相应的热性能参数,下面为大概操作步骤.1.确定jobname,title,unit;2.进入PREP7前处理,定义单元类型,设定单元选项;3.定义单元实常数;4.定义材料热性能参数,对于稳态传热,一般只需定义导热系数,它可以是恒定的,也可以随温度变化;5.创建几何模型并划分网格,请参阅结构分析的建模步骤.21.2.2施加载荷计算热分析跟前面讲解的结构分析相比,区别在于指定的载荷为温度边条.通常可施加的温度载荷有恒定的温度,热流率,对流,热流密度和生热率五种.另外在分析选项中也包含非线性选项,结果输出选项等需要根据情况进行设置.1.定义分析类型(1) 如果进行新的热分析,则使用下面命令或菜单路径:COMMAND:ANTYPE, STATIC, NEWGUI: Main menu | Solution | -Analysis Type- | New Analysis | Steady-state (2) 如果继续上一次分析,比如增加边界条件等,则需要进行重启动功能: COMMAND: ANTYPE, STATIC, RESTGUI: Main menu | Solution | Analysis Type- | Restart2.施加载荷可以直接在实体模型或单元模型上施加五种载荷(边界条件) .(1) 恒定的温度: 通常作为自由度约束施加于温度已知的边界上.COMMAND: DGUI:Main Menu | Solution | -Loads-Apply | -Thermal-Temperature(2)热流率: 热流率作为节点集中载荷,主要用于线单元模型中(通常线单元模型不能施加对流或热流密度载荷),如果输入的值为正,代表热流流入节点,即单元获取热量.如果温度与热流率同时施加在一节点上,则ANSYS读取温度值进行计算.注意:如果在实体单元的某一节点上施加热流率,则此节点周围的单元要密一些,在两种导热系数差别很大的两个单元的公共节点上施加热流率时,尤其要注意.此外,尽可能使用热生成或热流密度边界条件,这样结果会更精确些.COMMAND: FGUI:Main Menu | Solution | -Loads-Apply | -Thermal-Heat Flow(3) 对流:对流边界条件作为面载施加于实体的外表面,计算与流体的热交换.它仅可施加于实体和壳模型上,对于线模型,可以通过对流线单元LINK34考虑对流.COMMAND: SFGUI:Main Menu | Solution | -Loads-Apply | -Thermal-Convection(4) 热流密度:热流密度也是一种面载荷.当通过单位面积的热流率已知或通过FLOTRAN CFD计算得到时,可以在模型相应的外表面施加热流密度.如果输入的值为正,代表热流流入单元.热流密度也仅适用于实体和壳单元.热流密度与对流可以施加在同一外表面,但ANSYS仅读取最后施加的面载荷进行计算. COMMAND: FGUI:Main Menu | Solution | -Loads-Apply | -Thermal-Heat Flux(5) 生热率:生热率作为体载施加于单元上,可以模拟化学反应生热或电流生热.它的单位是单位体积的热流率.COMMAND: BFGUI:Main Menu | Solution | -Loads-Apply | -Thermal-Heat Generat3.确定载荷步选项对于一个热分析,可以确定普通选项,非线性选项以及输出控制.热分析的载荷不选项和结构静力分析中的载荷步相同,读者可以参阅本书结构静力分析部分的相关内容或基本分析过程中关于载荷步选项的内容.这里就不再详细讲解了.4.确定分析选项在这一步需要选择求解器,并确定绝对零度.在进行热辐射分析时,要将目前的温度值换算为绝对温度.如果使用的温度单位是摄氏度,此值应设定为273;如果使用的是华氏度,则为460.Command: TOFFSTGUI: Main Menu | Solution | Analysis Options5.求解在完成了相应的热分析选项设定之后,便可以对问题进行求解了.Command: SOLVEGUI: Main Menu | Solution | Current LS21.2.3后处理ANSYS将热分析的结果写入*.rth文件中,它包含如下数据信息:(1) 基本数据:节点温度(2) 导出数据:节点及单元的热流密度节点及单元的热梯度单元热流率节点的反作用热流率其它对于稳态热分析,可以使用POST1进行后处理.关于后处理的完整描述,可参阅本书第四章中关于利用通用后处理器进行结果观察分析的讲解.下面是几个关键操作的命令和菜单路径.1.进入POST1后,读入载荷步和子步:COMMAND: SETGUI: Main Menu | General Postproc | -Read Results-By Load Step2.在热分析中可以通过如下三种方式查看结果:彩色云图显示COMMAND: PLNSOL, PLESOL, PLETAB等GUI: Main Menu | General Postproc | Plot Results | Nodal Solu, Element Solu, Elem Table矢量图显示COMMAND: PLVECTGUI: Main Menu | General Postproc | Plot Results | Pre-defined or Userdefined列表显示COMMNAD: PRNSOL, PRESOL, PRRSOL等GUI: Main Menu | General Postproc | List Results | Nodal Solu, Element Solu, ReactionSolu21.3瞬态传热分析瞬态热分析用于计算一个系统随时间变化的温度场及其它热参数.在工程上一般用瞬态热分析计算温度场,并将之作为热载荷进行应力分析.瞬态热分析的基本步骤与稳态热分析类似.主要的区别是瞬态热分析中的载荷是随时间变化的.为了表达随时间变化的载荷,首先必须将载荷~时间曲线分为载荷步.载荷~时间曲线中的每一个拐点为一个载荷步,如下图所示.图21.2 瞬态热分析载荷-时间曲线对于每一个载荷步,必须定义载荷值荷对应的时间值,同时必须指定载荷步的施加方式为渐变或阶越.21.3.1建模一般瞬态热分析中,定义材料性能时要定义导热系数,密度及比热,其余建模过程与稳态热分析类似,这里就不再赘述.21.3.2加载求解和其它ANSYS中进行的分析一样,瞬态热分析进行加载求解时同样需要完成如下的工作.包括定义分析类型,定义初始条件,施加载荷,指定载荷步选项,指定结果输出选项以及最后进行求解.1. 定义分析类型指定分析类型为瞬态分析,通用可以进行新的分析或进行重启动分析.2.获得瞬态热分析的初始条件(1) 定义均匀温度场如果已知模型的起始温度是均匀的,可设定所有节点初始温度Command: TUNIFGUI: Main Menu | Solution | -Loads- | Settings | Uniform Temp如果不在对话框中输入数据,则默认为参考温度.参考温度的值默认为零,但可通过如下方法设定参考温度:Command: TREFGUI: Main Menu | Solution | -Loads- | Settings | Reference Temp注意:设定均匀的初始温度,与如下的设定节点的温度(自由度)其作用不同.Command: DGUI: Main Menu | Solution | -Loads- | Apply | -Thermal- | Temperature | On Nodes初始均匀温度仅对分析的第一个子步有效;而设定节点温度将保持贯穿整个瞬态分析过程,除非通过下列方法删除此约束:Command: DDELEGUI: Main Menu | Solution | -Loads- | Delete | -Thermal-Temperature | On Nodes (2) 设定非均匀的初始温度在瞬态热分析中,用下面的命令或菜单路径可以将节点温度设定为不同的值. Command: ICGUI: Main Menu | Solution | Loads | Apply | -Initial Condit'n | Define如果初始温度场是不均匀的且又是未知的,就必须首先作稳态热分析确定初始条件.设定载荷(如已知的温度,热对流等)将时间积分设置为OFF:Command: TIMINT, OFFGUI: Main Menu | Preprocessor | Loads | -Load Step Opts-Time/Frequenc | Time Integration设定一个只有一个子步的,时间很小的载荷步(例如0.001):Command: TIMEGUI: Main Menu | Preprocessor | Loads | -Load Step Opts-Time/Frequenc | Time and Substps写入载荷步文件:Command: LSWRITEGUI: Main Menu | Preprocessor | Loads | Write LS File或先求解:Command: SOLVEGUI: Main Menu | Solution | Solve | Current LS注意:在第二载荷步中,要删去所有设定的温度,除非这些节点的温度在瞬态分析与稳态分析相同.3.设定载荷步选项进行瞬态热分析需要指定的载荷步选项和进行瞬态结构分析相同,主要有普通选项,非线性选项和输出控制选项.(1) 普通选项时间:本选项设定每一载荷步结束时的时间.Command: TIMEGUI: Main Menu | Solution | -Load Step Opts-Time/Frequenc | Time and Substps 每个载荷步的载荷子步数,或时间增量.对于非线性分析,每个载荷步需要多个载荷子步.时间步长的大小关系到计算的精度.步长越小,计算精度越高,同时计算的时间越长.根据线性传导热传递,可以按如下公式估计初始时间步长:ITS=δα24其中δ为沿热流方向热梯度最大处的单元的长度,α为导温系数,它等于导热系数除以密度与比热的乘积(αρ=kc).Command: NSUBST or DELTIMGUI: Main Menu | Solution | -Load Step Opts- | Time/Frequenc | Time and Substps 如果载荷值在这个载荷步是恒定的,需要设为阶越选项;如果载荷值随时间线性变化,则要设定为渐变选项.可以下面命令或菜单路径来实现.Command: KBCGUI: Main Menu | Solution | -Load Step Opts- | Time/Frequenc | Time and Substps (2) 非线性选项迭代次数:每个子步默认的次数为25,这对大多数非线性热分析已经足够.如果分析的问题不容易收敛,可以通过下面的命令来指定迭代次数.Command: NEQITGUI: Main Menu | Solution | -Load step opts | Nonlinear | Equilibrium Iter自动时间步长:本选项为ON时,在求解过程中将自动调整时间步长.Command: AUTOTSGUI: Main Menu | Solution | -Load Step Opts- | Time/Frequenc | Time and Substps 时间积分效果:如果将此选项设定为OFF,将进行稳态热分析.Command: TIM(1) INTGUI: Main Menu | Solution | -Load Step Opts- | Time/Frequenc | Time Integration GUI: Main Menu | Solution | -Load Step Opts- | Output Ctrls | DB/Results File4.在定义完所有求解分析选项后,进行结果求解.21.3.3 结果后处理对于瞬态热分析,ANSYS提供两种后处理方式.通用后处理器POST1,可以对整个模型在某一载荷步(时间点)的结果进行后处理;Command: POST1GUI: Main Menu | General Postproc.时间-历程后处理器POST26,可以对模型中特定点在所有载荷步(整个瞬态过程)的结果进行后处理.Command: POST26GUI: Main Menu | TimeHist Postproc1.用POST1进行后处理进入POST1后,可以读出某一时间点的结果.Command: SETGUI: Main Menu | General Postproc | Read Results | By Time/Freq如果设定的时间点不在任何一个子步的时间点上,ANSYS会进行线性插值.此外,还可以读出某一载荷步的结果.GUI: Main Menu | General Postproc | Read Results | By Load Step然后,就可以采用与稳态热分析类似的方法,对结果进行彩色云图显示,矢量图显示,打印列表等后处理.2,用POST26进行后处理首先,要定义变量.Command: NSOL or ESOL or RFORCEGUI: Main Menu | TimeHist Postproc | Define Variables然后,就可以绘制这些变量随时间变化的曲线.Command: PLVARGUI: Main Menu | TimeHist Postproc | Graph Variables或列表输出Command: PRVARGUI: Main Menu | TimeHist Postproc | List Variables21.4 热-结构耦合分析前面讲了热-结构耦合分析是一种间接法顺序耦合分析的典型例子.其主要分三步完成:1.进行热分析,求得结构的的温度场;2.将模型中的单元转变为对应的结构分析单元,并将第一步求得的热分析结构当作体载荷施加到节点上;3.定义其余结构分析需要的选项, 并进行结构分析.前面已经介绍了如何单独进行热分析和结构分析,下面介绍如何转换模型并将第一步求解的结果施加到节点上.1.完成必要的热分析,并进行相应的后处理,对结果进行查看分析.2.重新进入前处理器,并指定新的分析范畴为结构分析.选择菜单路径Main Menu | Preference ,在弹出的对话框中选择"Strutural"选项,使所有菜单变为结构分析的选项.3.进行单元转换.选择菜单路径Main Menu | Preprocessor | Element Type | Switch ElemType,将弹出Swithch Elem Type (转换单元类型)对话框,如图21.3所示.图21.3 转换单元类型对话框4.在对话框中的Change element type (改变单元类型)下拉框中选择"Thermal to Struc", 然后单击关闭对话框,ANSYS程序将会自动将模型中的热单元转换为对应的结构单元类型.5.定义材料的性能参数.跟通常的结构分析不同的是,除了定义进行结构静力分析需要的材料弹性模量,密度,或强化准则的定义之外.在热-结构耦合分析的第二个分析中,还需要定义材料的热膨胀系数,而且材料性能应该随温度变化的.6.将第一次分析得到的温度结果施加到结构分析模型上.选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural | Temperature | From Therm Analy,将弹出ApplyTEMP from Themal Analysis (从已进行的热分析结果中施加温度载荷)对话框,如图21.4所示.单击对话框中的按钮,选择前面热分析的结果文件*.rth,作为结构分析的热载荷加到节点上.图21.4从已进行的热分析结果中施加温度载荷对话框7.定义其它结构分析的载荷步选项和求解分析选项,并进行结构分析求解.8.进行结果后处理,观察分析所求得的结果.盛年不重来,一日难再晨。

ansys单向流固耦合步骤

ansys单向流固耦合步骤一、引言在工程领域中,单向流固耦合是一种常见的分析方法,用于研究流体与固体之间的相互作用。

而在ansys软件中,我们可以利用其强大的功能来进行单向流固耦合分析。

本文将介绍ansys中进行单向流固耦合分析的步骤。

二、建立流体模型在进行单向流固耦合分析之前,首先需要建立流体模型。

在ansys 中,我们可以通过几何建模工具来构建流体的几何模型。

可以根据实际情况选择不同的方法,如直接绘制、导入外部几何模型等。

三、设置流体属性在建立流体模型后,接下来需要设置流体的属性。

这包括流体的密度、粘度、流体模型等。

ansys提供了丰富的流体模型选项,如理想气体模型、不可压缩流体模型等。

根据实际情况选择合适的流体模型,并设置相应的参数。

四、建立固体模型在流体模型建立完成后,接下来需要建立固体模型。

在ansys中,我们可以利用几何建模工具来构建固体的几何模型。

可以根据实际情况选择不同的方法,如直接绘制、导入外部几何模型等。

五、设置固体属性在建立固体模型后,需要设置固体的材料属性。

这包括固体的弹性模量、泊松比、密度等。

ansys提供了多种材料模型选项,如线性弹性模型、非线性材料模型等。

根据实际情况选择合适的材料模型,并设置相应的参数。

六、设置边界条件在建立流体模型和固体模型后,接下来需要设置边界条件。

边界条件是指模型的边界上的约束条件和加载条件。

在单向流固耦合分析中,边界条件包括固体表面的约束条件和流体模型的入口和出口条件。

根据实际情况设置边界条件,并确保边界条件的准确性。

七、进行网格划分在设置边界条件后,需要对模型进行网格划分。

网格划分是指将模型划分为小的离散单元,以便进行数值计算。

在ansys中,我们可以利用网格划分工具对模型进行网格划分。

需要注意的是,网格划分的精度对分析结果有很大影响,因此需要根据实际情况选择合适的网格划分方法和参数。

八、设置求解器和求解参数在进行单向流固耦合分析之前,需要设置求解器和求解参数。

CFX TO ANSYS

实现CFX to ANSYS单向耦合在流场计算中,我们能得到流场的速度场和压力场,但是在实际工程问题中单一的求解流场是远远不够的。

流场的变化能给周围的结构带来的响应也是我们所关注的。

随着理论的成熟和软件应用技术的发展,流固耦合问题已经能从原来的单向传递发展到双向传递耦合,关于CFX to ANSYS双向传递耦合原来已经介绍过,今天主要介绍的是关于CFX to ANSYS如何实现单向耦合的过程,其基本原理是在交界面通过插值的方法来实现数值传递。

(1)在hypermesh CFD界面下,划分流场域网格,并指定边界条件的面网格。

主要包括inlet,outlet,symmetry,wall还有fluid-zone各部分,注意请把需要插值耦合的部分(一般也是wall边界)特别标记,以便后面容易找到。

(2)hypermesh下,Utility>CFD I/O> Fluent CAS/MSH files>Write,输出fluent格式的网格文件。

打开CFX-Pre前处理器,右键点击Mesh,Import Mesh> FLUENT,把刚才保存的网格文件输入。

(3)在CFX-Pre中定义流场的边界条件,流域属性,初始化,求解控制等,并在CFX-Solver完成求解。

(4)在CFX-Post中,加载上步生成的结果文件*.res。

步骤(1-4)完成了流场的计算。

(5)在hypermesh ANSYS界面下,划分结构网格,结构的单元一般用solid45定义,需要注意的是,结构和流场的交界面需赋予单元属性SURF154,用来承载面载荷。

注意流场和结构之间的相互位置,交界面最好没有间隙。

导出ANSYS网格文件ansys.cdb。

从hypermesh导出来的ansys.cdb文件格式在CFX中不能做插值计算,需要把该cdb文件导入ANSYS 经典操作界面,在通过CDWRITE写出包括节点和单元的另外一种文件格式。

Ansys CFX 流固耦合分析

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CFX—Ansys单向流固耦合分析

——散热器热分析

1.计算模型

模型一般选用Iges格式,单位mm,去掉直径小于φ30的孔及半径小于R10等细小特征,将散热元器件接触面分割出来。

2.元器件发热量

IGBT损耗

IGBT器件损耗包括IGBT、FWD稳态损耗及开关损耗。

根据I C=f(V CE)查出V CE 及I C的两个值,分别输入表一中,即可求出IGBT的稳态损耗P IGBT-DC,根据表

二求出FWD的稳态损耗P FWD-DC 。

根据表三、表四求出IGBT的开关损耗,表五求出FWD的开关损耗。

根据已知的电阻、电流查出损耗值,然后根据实际电阻及已知电阻的比例关系求出实际

的损耗值。

整流桥损耗

根据公式求出I dc,然后查表得出整流桥损耗,其中I o为电流值,其他参数不变。

具体参见“IGBT、整流桥功耗计算(ECM※).xlsx” 及元器件手册。

热量输入采用热流密度,单位W/m2。

3.创建文件夹

a)建立一个总文件夹,如“radiator(ECM43)”

b)在radiator(ECM43)里建立IGS、hm、cfx及wb文件夹,IGS文件夹里放入模型数据,

hm里放入网格数据,cfx里放入流体分析文件,wb文件夹里放入热分析文件 4.网格划分

采用Hypermesh划分网格,必须使散热器网格与流体网格坐标一致。

4.1.启动“Hypermesh”

在桌面上双击图标

开始Æ所有程序ÆAltair Hyperworks 8.0 sr1Æhypermesh

4.2.导入模型

FileÆImportÆGeometryÆIGES

Geometry ColorÆBy Topo

Shaded Geometry and Surface Edges

4.3.程序参数设置

数据格式选择PreferencesÆUser Profiles…

选择PreferencesÆOptions,

4.4.体网格划分

3DÆtetrameshÆvolume tetra

Enclosed volume:,

Hint:Shift+左键拖动选择散热器全部表面

点击开始网格划分,看到提示信息表示网格划分结束。

4.5.网格质量检查

快捷键F10,3‐dÆtet collapse

如果collapse值为0.00,建议减小单元尺寸重新划分网格。

4.6.生成面单元

ToolÆFacesÆÆÆ

4.7.建立IGBT、整流桥单元集

在左侧列表中建立IGBT及整流桥的Component。

快捷键Shift+F11

ÆÆÆÆÆ

选择IGBT对应的表面,点击完成操作,然后将整流桥对应的网格移入“bri”里。

删除临时网格“~faces”

此时,散热器网格已经划分完毕,下面进行流体网格的划分。

4.8.建立流体通道壁面模型

只显示散热器曲面

复制通道模型至新建组“cfd‐sur”

快捷键Shift+F11

闭合曲面

GeomÆSurfacesÆSpline/filler

4.9.面网格划分

快捷键F12

选择流体入口及出口表面划分网格,单元尺寸为0.001m,单元类型为“混合型”

或选择“正方形”,并且选择“一阶”。

对剩余表面划分网格,并改变单元尺寸,这样可以大减少单元的数量,且不会影响分析结果。

但是要注意单元的“边长比”不能超5。

新建两个组“fixed”及“float”

固定边界可以用来表示流体壁面,可移动边界表示流体的入口及出口。

将入口及出口网格移入“float”,其他网格移入“fixed”

快捷键Shift+F11

4.10.流体网格划分

3DÆtetrameshÆCFD mesh

固定边界层选择组“fixed”,移动边界层选择组“float”。

边界层数量为1

边界层厚度略小于单元尽寸

单元生长率1.01~1.2

过渡层选择“all prism”

4.11.网格质量检查

如果太多网格质量太差可能导致分析失败!

4.12.生成面网格

参见4.6。

4.13.建立新组“inlet”、“outlet”、“wall”并改变颜色

4.14.将对应入口、出口以及壁面网格分别移入“inlet”、“outlet”及“wall”里

在Hypermesh里新建这三个分组很有必要,否则在CFX中需要重新生成这些分组,Hypermesh在网格处理方面的优势可以大大提高工作效率。

4.1

5.删除临时网格“~faces”

此时我们完成了网格的划分工作!

4.16.网格导出

选择流体网格对应的组

FilesÆexportÆdisplayedÆwrite as,建议命名为fin**.bdf。

后缀为“.bdf”,如果没有得手动添加。

注意导出的网格不要包括实体或曲面,否则计算软件不能识别会出现错误。

选择散热器网格对应的组

导出的散热器网格必须包括IGBT及整流桥的网格组,否则很难在workbench 中将生成该组,无法加载边界条件。

FilesÆexportÆdisplayedÆwrite as,建议命名为radiator**.bdf。

5.有限元分析

流体分析采用CFX软件,散热器热分析采用ansys求解器,耦合分析采用Workbench 集成环境。

5.1.流体分析

导入流体网格,选择fin**.bdf

更改面网格名称

定义流体域,名称采用fin**

设置边界条件

“inlet”

“outlet”

“wall”

初始条件

初始条件基本使用默认即可,不需要设置,只在选择“Turbulence Eddy Dissipation”即可。

求解控制

最大迭代次数改为1000,保证计算收敛。

求解

不需要做任何设置,点击“Start Run”即可启动CFX求解器。

程序自动运行并显示求解过程,即收敛过程。

计算收敛或者达到最大迭代次数,计算终止,此时可以进入CFX后处理器查看结果。

11

求解完成后生成结果文件“fin**_001.res ”。

5.2. 热分析

采用Ansys Workbench 进行热分析,期间将CFX 求解的流体结果加载到散热器模型上。

5.2.1. 启动workbench

5.2.2. 点击“Finite Element Model ”启动有限元模块,然后选择Hypermesh 导出的网格模

型radiator**.bdf 。

选择默认的单位系统,如图所示:

12

生成实体模型

Hint :workbench 中必须有实体模型才可以定义模型属性。

5.2.3. 分析模块

定义材料属性

先选择实体

材料选择铝合金。

5.2.4. 定义边界条件

定义热流密度

13

分别选择IGBT 及整流桥表面作为热载荷加载区域,并输入之前求得的热流密度值。

定义对流换热系数

从CFX 分析结果中导入对流换热系数值。

按住鼠标左键,从右向左滑动选择全部翅片

导入CFX 结果

定义热辐射

黑度定义为0.41,环境温度为40度。

14

Hint :黑度为铝质表面向外部散热量与黑体表面向外部散热量的比值。

几何体选择除IGBT 及整流桥外的全部表面。

5.2.5. 求解

如果网格超过20万个,求解时间较长,一般推荐在10万以内。

6. 生成报告

在左侧树状列表中删除多余项目,然后选择页面

打开报告。