滚动轴承金属实体保持架技术条件(T1184-2014)

轴承手册范文样本

岗位训练手册轴承手册B E A R I N G H A N D B O O K目录第一章滚动轴承知识··············································································错误!未定义书签。

第一节滚动轴承分类和特性(GB/T-271-1997)······································错误!未定义书签。

一、滚动轴承构造类型分类····························································错误!未定义书签。

铁路轮规第四章轮轴检修

铁路轮规-第四章-轮轴检修第四章轮轴检修1.综合要求1.1 本章规定了铁路货车轮对组装、检修和滚动轴承一般检修、大修、压装的技术要求和标准。

1.2轮轴组装及检修须详细检查各零部件的技术状态,轮对、车轴、车轮加工、组装及检修须符合图样要求和本规则的规定。

1.3 轮对组装、检修后,须在车轴轴身和车轮表面(踏面和轮辋内、外侧面除外)均匀涂刷醇酸清漆;轴承压装后,须在前盖、后挡及车轴防尘板座非配合面等部位涂刷醇酸清漆,经磷化处理且状态良好的前盖、后挡可不再涂刷。

1.4车轴、车轮、轮对及轮轴吊装须采用专用吊具,严禁吊具的金属部位直接接触车轴、车轮的加工配合部位。

1.5 装车使用的车轴、车轮、轴承不得有影响使用的缺陷,带辐板孔车轮的装车要求须符合铁道部的相关规定,轴承退卸后重新组装时均须装用工程塑料(塑钢)保持架。

1.6 轮轴、轮对、车轮、车轴、轴承等零部件的技术状态判定须依据下列条件:1.6.1 轴承有下列情况之一者须退卸:1.6.1.1 货车入铁路货车造修理工厂(公司)厂修或车轮须退卸时。

1.6.1.2 车辆段检修的轮轴有下列情况之一者:1.6.1.2.1无标志板或标志板标记不清、打错而导致无法判断轴承首次或末次压装时间。

1.2各型新造、大修轴承在6个月内达到表2-2规定的使用时间或运行里程(使用时间以首次压装时间开始计算)。

1.6.1.2.3 各型轴承虽未达到 1.1.2 规定,但经技术状态经轴承诊断装置检测有下列情况之一者:a.轴承(包括外圈、密封座、密封罩、橡胶油封、前盖、后挡、轴端螺栓等)外观有裂纹、碰伤、松动、变形和其他异状;b. 密封罩、油封、密封组成外观有裂纹、碰伤、松动、变形,SKF 197726型、353130B型、353132A(352132A)型、353132B(353132X2-2RS)型轴承密封组成中骨架与油封脱胶的圆周长度大于100mm。

c.轴承密封失效,有甩油、混砂、混水或油脂变质现象;d.转动轴承有异音、卡滞或其他不正常现象;e.轴承的轴向游隙大于0.75 mm;f.电焊作业导致电流通过轴承;g.空车脱轨轮轴的同一转向架上的所有轴承,车辆颠覆或重车脱轨后的全车轴承;h.轮轴上遭受水浸或火灾的轴承;i.发生热轴故障的轴承;j.使用时间达到20 年的国产RD 2 型40 钢车轴上的轴承;1.1.3.1 197720 型和 197730 型轴承末次压装使用时间达到 3.5 年;k.车轮踏面擦伤、局部凹陷深度达到1mm的轮轴上的钢保持架轴承,深度达到2mm的轮轴上的工程塑料(塑钢)保持架轴承;l. 车轮踏面剥离、缺损超过运用限度的轮轴上的轴承;i. 其他需要退卸的情况。

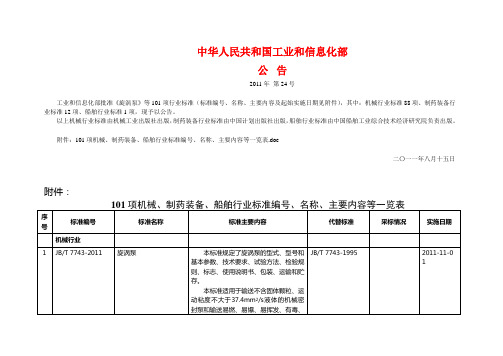

工信部2011年第24号2012新增标准

中华人民共和国工业和信息化部公告2011年第24号工业和信息化部批准《旋涡泵》等101项行业标准(标准编号、名称、主要内容及起始实施日期见附件),其中:机械行业标准88项、制药装备行业标准12项、船舶行业标准1项,现予以公告。

以上机械行业标准由机械工业出版社出版,制药装备行业标准由中国计划出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院负责出版。

附件:101项机械、制药装备、船舶行业标准编号、名称、主要内容等一览表.doc二〇一一年八月十五日附件:101项机械、制药装备、船舶行业标准编号、名称、主要内容等一览表序标准编号标准名称标准主要内容代替标准采标情况实施日期号机械行业1JB/T 7743-2011 旋涡泵本标准规定了旋涡泵的型式、型号和JB/T 7743-1995 2011-11-01基本参数、技术要求、试验方法、检验规则、标志、使用说明书、包装、运输和贮存。

本标准适用于输送不含固体颗粒、运动粘度不大于37.4mm2/s液体的机械密封泵和输送易燃、易爆、易挥发、有毒、有序号标准编号标准名称标准主要内容代替标准采标情况实施日期腐蚀性以及贵重液体的磁力传动泵。

被输送液体的温度:机械密封泵为-20℃~120℃,磁力传动泵为-20℃~250℃。

2JB/T 8857-2011 离心式潜污泵本标准规定了离心式潜污泵的型式与基本参数、技术要求、试验方法和检验规则等。

本标准适用于所输送液体中含有非磨蚀性固体颗粒、纤维、污杂物(如城市生活污水、化学工业废水等)的泵。

JB/T 8857-2000 2011-11-013JB/T 11170-2011 凝结水和乏汽闭式回收水泵装置本标准规定了凝结水和乏汽闭式回收水泵装置的术语、分类与基本参数、性能要求、试验方法、试验规则,标志和供货要求等内容。

本标准适用于蒸汽供热系统中凝结水和乏汽回收使用的集水罐公称压力小于或等于PN16,介质最高温度不大于200℃的凝结水和乏汽闭式回收水泵装置。

机械行业标准JB

JB/T5502-91XJQ型机械搅拌式浮选机 JB/T5508-2004冷矿振动筛 JB/T56180-1999 防爆电器 产品质量分等(复印) JB/T5877-2002低压固定封闭式成套开关设备 JB/T5936-91工程 机械 机械加工件通用技术条件 JB/T5943-91 工程机械焊接件通用技术条件 JB/T5995-1992工业产品使用说明书机电产品使用说明书编写规定 JB/T6050-2006钢铁热处理零件硬度测试通则 JB/T6052-2005钢质自由锻件加热通用技术条件 JB/T6061-2007无损检测焊缝磁粉检测 JB/T6116-92 JTK型矿用提升绞车试验方法 JB/T6172-2005压力传感器系列型谱 JB/T6239.1-2007工业自动化仪表通用试验方法第1部分:共模 串模抗扰度试验 JB/T6239.1-6239.5-92工业自动化仪表通用试验方法 JB/T6239.2-2007工业自动化仪表通用试验方法第2部分:电源电压频率变化抗扰度试验 JB/T6239.3-2007工业自动化仪表通用试验方法第3部分:电源电压低降抗扰度试验 JB/T6239.4-2007工业自动化仪表通用试验方法第4部分:电源短时中断抗扰度试验 JB/T6239.5-2007工业自动化仪表通用试验方法第5部分:电源快速瞬变单脉冲抗扰度试验 JB/T6328-92交流传动钢绳芯带式输送机电控设备试验方法 JB/T6388-2004YKR型圆振动筛 JB/T6389-92 ZKR型直线振动筛 JB/T6396-2006大型合金结构钢锻件 JB/T6406-2006电力液压鼓式制动器 JB/T6444-2004风机包装通用技术条件 JB/T6445-2005工业通风机叶轮超速试验 JB/T6482-1992 蓄电池车辆用直流电动机型谱 JB/T6483-2005 电精制防爆变压器 JB/T6522-92窄轨工矿电机车用断路器技术条件 JB/T6754.1-1993直流传动矿井提升机电控设备第一部分机组电控设备 JB/T6754.2-1993直流传动矿井提升机电控设备第二部分晶闸管电控设备 JB/T6762-2004矿用隔爆型潜污水电泵 JB/T6886-93通风机涂装技术条件 JB/T6887-2004 风机用铸铁件技术条件 JB/T6888-2004风机用铸钢件 技术条件 JB/T6891-2004 风机用消声器技术条件 JB/T6956-93离子渗氮

各类轴承代号含义

轴承的代号说明★1:基本代号?表示轴承的基本类型、结构和尺寸,是轴承代号的基础,前置、后置代号?是轴承的结构形状、尺寸、公差、技术要求有改变时,在基本代号左右添加的补充代号?基本代号?类型代号??????????????????尺寸系列代号?????????????内径代号?★轴承的尺寸系列代号由轴承的宽(高)度系列代号和直径代号组合而成?★直径系列系指对应同一轴承内径的外径系列分别7、8、9、0、1、2、3、4、5等外径?尺寸依次递增的直径系列。

?★宽度系列系指同一轴承直径系列的宽度尺寸系列分别有8、0、1、2、3、4、5、6等?宽度尺寸依次递增的宽度系列?★推力轴承以高度系列对应于向心轴承的宽度系列有7、9、1、2等高度尺寸递增的?4个高度系列?★内径代号公称内径10到17例00到03?00=10?01=12?02=15?03=17???04以上×5?0.6到10(非整数)与尺寸系列代号之间用“/”分开??例618/2.5?????d=2.5mm?1到9(整数)对深沟球轴承及角接触球轴承7、8、9直径系列内径与尺寸系列代号?之间用“/”分开?例:深沟球轴承625?、618/5?????d=5mm?????圆柱滚子轴承?N?外圈无挡边NF外圈单挡边NN双列圆柱滚子轴承NFP?外圈单挡边,平当圈NNU内圈无档边双列圆柱滚子轴承NU?内圈无挡边????NJ内圈单挡边NA?外圈带双锁圈的滚针轴承NUJ内圈无挡边,带斜挡圈NH?内圈单挡边,带斜挡圈NUP?内圈单挡边,平挡圈RNU?无内圈RN?无外前置代号的含义?F???凸缘外圈的向心球轴承(紧使用d≤10mm)?L????可分离轴承的可分离内圈或外圈?R????不带可分离内圈或外圈的轴承滚针轴承仅适用于NA型?WS???推力圆柱滚子轴承轴圈?GS???推力圆柱滚子轴承座圈?KOW??无轴圈推力轴承?KIW??无座圈推力轴承?LR???带可分离内圈或外圈与滚动体组件轴承?K???滚子无保持架组件?例:?6?2?03?ZZ?C3??????????6指深沟球轴承?2?直径系列2?03内径17mm?ZZ双防尘盖??C3径向游隙?7?2?20?A?DB?C3????????7指角接触球轴承?2直径系列?20?内径100mm??A指角度为30度DB背对背组合1?2?06?K+H206X????????1指调心球轴承?2直径系列?06内径为30mm?K锥度1:12?H206X指紧定套?32318H=NU318MCM???????N指圆柱滚子轴承?3直径系列?18?内径90mm?M指保持架为铜??CM电机径向游隙?CM经常表示在深沟球、圆柱滚子轴承后置? HR30207J??????????????HR高负荷轴承??3圆锥滚子轴承??0?宽度系列??2直径系列??07?内径35mmJ指外圈滚动道直径、角度、宽度与ISO一制? ★★FAG?代号???前置代号?R??????不带可分离内圈或外圈轴承?GS.????推力圆柱滚子轴承座圈????????GS.81112?K.?????滚动体与保持架的组合件??????K.81108?WS.???推力圆柱滚子轴承轴圈????????K.81112?后置代号?1:内部结构???????A?B?C?D?E?C:15°接触角?????B:40°接触角?????E:25°接触角?实体保持架?TV:????玻璃纤维增强聚酰胺实体保持架,钢球引导。

滚动轴承座标准

IC S 21.100.20J11JB/T8874-2000滚动轴承座技术条件Plummer b lock housings fo r rolling bea rings—Specifications2000-04-24 发布2000-10-01 实施国家机械工业局发布 前 言本标准是对JB/T 8874—1999的修订。

修订时对原标准作了编辑性修改。

本标准与JB/T 8874—1999相比,主要技术内容改变为:——更改了中心高H s 的测量方法;——增加了形位公差的测量方法。

本标准自实施之日起代替JB/T 8874—1999。

本标准由全国滚动轴承标准化技术委员会提出并归口。

本标准起草单位:洛阳轴承研究所。

本标准起草人:宋玉聪。

本标准于1979年首次发布,1987年第一次修订为ZB J11 003—87,于1999年4月标准号调整为JB/T 8874—1999。

JB/T 8874-2000 11 范围本标准规定了外形尺寸符合G B/T 7813的二螺柱和四螺柱剖分式轴承座(以下简称轴承座)的技术条件。

本标准适用于轴承座的生产检验和用户验收。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 275—1993 滚动轴承与轴和外壳的配合GB/T 1184—1996 形状和位置公差 未注公差值 GB/T 1800.4—1999 极限与配合 标准公差等级和孔、轴的极限偏差表GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB/T 4199—1984 滚动轴承 公差定义GB/T 6930—1986 滚动轴承 词汇GB/T 7813—1998 滚动轴承 轴承座 外形尺寸GB/T 8597—1988滚动轴承 包装GB/T 9439—1988 灰铸铁件 3 定义本标准采用G B/T 6930和GB/T 4199给出的定义。

轴承知识手册

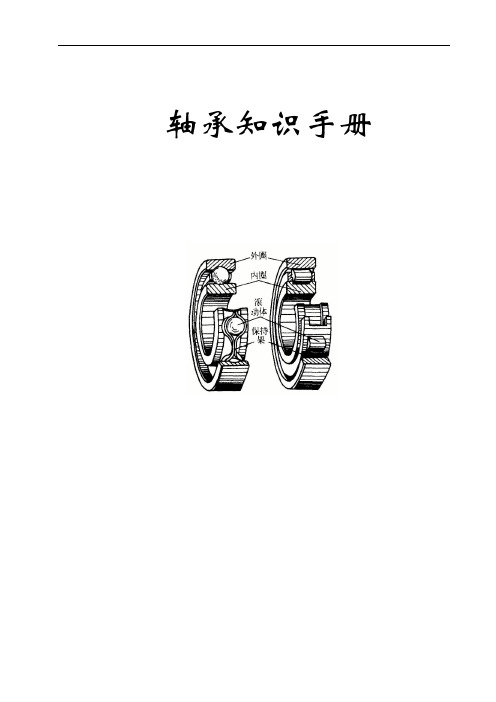

轴承知识手册轴承手册目录第一章滚动轴承知识 (1)第一节滚动轴承的分类和特征(GB/T-271-1997) (1)一、滚动轴承结构类型分类 (1)二、滚动轴承材料 (1)三、常用轴承结构类型 (2)第二节滚动轴承的代号 (6)一、基本代号 (6)二、前置代号和后置代号 (7)第三节滚动轴承的润滑和密封 (10)一、滚动轴承的润滑 (10)二、滚动轴承的密封 (10)第四节滚动轴承类型的选择 (10)一、滚动轴承类型的选择 (10)二、公差等级选用原则 (12)第五节轴承的安装与拆卸: (12)一、轴承安装前的准备: (12)二、装拆方法 (12)第六节轴承组合的调整 (15)一、滚动轴承的游隙选用与调整 (15)二、一般非调整式轴承 (15)三、调整式轴承 (15)四、轴承间隙的调整 (16)五、轴承的预紧 (17)六、轴承组合位置(轴系)的调整 (17)第二章精密滚动轴承的装配与调整 (18)第一节滚动轴承的损伤与预防 (18)一、损伤分类 (18)二、预防 (20)三、更换原则 (21)第二节滚动轴承的游隙及检测 (21)一、游隙分类 (21)二、滚动轴承轴向游隙的检测 (22)第三节滚动轴承的预加负荷(预紧) (23)一、预加负荷的目的 (24)二、预加负荷的原则 (24)三、预加负荷的分类及方法 (24)四、预加负荷的测定 (26)第四节滚动轴承的定向装配 (28)一、装配误差分析 (28)二、装配要点 (29)三、装配步骤 (30)第三章精密滑动轴承的修理 (32)第一节滑动轴承的材料 (32)第二节滑动轴承的损伤及预防 (32)一、损伤分类 (32)二、预防 (38)第三节滑动轴承的修复 (44)一、滑动轴承轴瓦的技术要求 (44)二、刮研法修复 (44)三、重新浇注或焊补轴承合金后加工修复 (46)1岗位训练手册2 第四节滑动轴承的刮研 (47)一、刮研的技术要求 (47)二、各类滑动轴承的刮研 (48)第五节动压滑动轴承的修理 (51)一、动压轴承的工作原理 (51)二、动压轴承的特点 (52)三、动压轴承的分类 (52)四、动压滑动轴承的装配与调整 (54)第六节静压滑动轴承的修理 (58)一、静压轴承的工作原理 (58)二、静压轴承的特点 (60)三、静压轴承的分类 (60)四、静压轴承的修理 (60)五、静压轴承的装配与调整 (61)附表一:滚动轴承发生各种损伤后的状态及原因 (63)轴承手册1第一章 滚动轴承知识滚动轴承是由内圈、外圈、滚动体和保持架等元件组成。

1《滚动轴承 振动(加速度)技术条件及测量方法》研究报告

《滚动轴承振动(加速度)技术条件及测量方法》标准研究报告1 研究目的和意义结合2009年发布的国家标准《滚动轴承振动测量方法》GB/T24610.1-2009、GB/T24610.2-2009 、GB/T24610.3-2009和GB/T24610.4-2009的相关要求,根据我国轴承行业振动测量方面的应用和发展现状,为了规范和统一行业现行的滚动轴承振动(加速度)测量方法,积极与国际标准和国外先进标准接轨,全面满足用户要求,进一步提高质量,收集了国内几家主要轴承生产企业和日本NSK公司的轴承样品,与行业仪器生产企业和轴承生产企业进行深入沟通,对轴承振动(加速度)测量仪器进行了全面改造,经过对各型号轴承的反复测量和试验验证,并广泛征求了相关部门和行业用户的意见,已经于2011年完成了JB/T5314《滚动轴承振动(加速度)测量方法》的修订工作。

JB/T7047-2006《滚动轴承深沟球轴承振动(加速度)技术条件》标准自2006年颁布实施以来,对规范深沟球轴承振动的测试,提高国内深沟球轴承的动态性能、满足用户产品验收以及促进行业技术进步等起到很大的作用。

由于JB/T5314《滚动轴承振动(加速度)测量方法》修订之后测量方法的内容发生了很大变化,所以有必要对与之配套使用的JB/T7047《滚动轴承深沟球轴承振动(加速度)技术条件》标准尽快进行修订。

本项目通过对国内外轴承产品的振动加速度测试,制订出与振动加速度测量方法相匹配的并与国际先进水平接轨的振动加速度限值,以满足用户对轴承振动性能判定的需要。

2 国内外研究概况及国内存在的问题滚动轴承的振动可使用很多方式中的任一种来评定,目前国际上主要形成了以两种物理量(速度和加速度)为基础的轴承振动测量系统。

美国和西欧的轴承公司多以轴承振动速度作为被测物理量,而俄罗斯和东欧则多以振动加速度作为被测物理量。

我国最初轴承振动测试技术研究重点是以加速度为基础的,各轴承企业配备的测试手段大都是以加速度为物理量的仪器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

………公司标准实体铜保持架技术条件拟制审核会签批准1. 适用范围本标准规定了本公司一般用途调心滚子轴承实体铜保持架的技术要求、外观质量、检验规则、标志与包装。

本标准适用于本公司对调心滚子轴承实体保持架的最终检验。

2. 参照标准下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 699-1999 优质碳素结构钢GB/T 1176- 2013铸造铜合金技术条件GB/T 1348-2009球墨铸铁件GB/T 2828.1 -2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划。

GB/T 4437.1-2000铝及铝合金热挤压管第1部分:无缝圆管。

GB/T 4437.2-2003铝及铝合金热挤压管第1部分:有缝管。

GB/T 5231- 2012加工铜及铜合金牌号和化学成分GB/T 8597-2013滚动轴承防锈包装GB/T 28268-2012滚动轴承冲压保持架技术条件JB/T 7051-2006滚动轴承零件表面粗糙度测量和评定方法3. 术语和定义GB/T 28268-2012 界定的以及下列术语和定义适用于本文件。

3.1单一平面外径变动量 V Dcsp与保持架端面的切平面平行的单一径向平面内,最大与最小单-平面单一外径之差。

V Dcsp= D cspmax- D cspmin3.2平均外径变动量 V Dcmp单个保持架最大与最小单一平面平均外径之差。

V Dcmp= D cmpmax- D cmpmin3.3单一平面内径变动量 V dcsp与保持架端面的切平面平行的单一径向平面内,最大与最小单-平面单一内径之差。

V dcsp= d cspmax- d cspmin3.4平均内径变动量 V dcmp单个保持架最大与最小单一平面平均内径之差。

V dcmp= d cmpmax- d cmpmin3.5壁厚变动量 V Kcs保持架最大与最小单一壁厚之差。

V Kcs= K csmax- K csmin3.6宽度变动量 V Bcs保持架两端面最大与最小单一宽度之差。

V Bcs= B csmax- B csmin3.7平面度 P K保持架一侧平面上,在不同角位置上沿直径方向内侧和外侧与平面垂直的最大与最小高度之差。

3.8兜孔中心圆直径变动量 V Dcp单个保阵架各兜孔最大中心圆直径与最小中心圆直径之差。

V Dcp= D cpmax- D cpmin3.9兜孔中心对内孔中心径向距离变动量 V Kp单个保持架各兜孔中心对内孔中心最大径向距离与最小径向距离之差。

V Kp= K pmax- K pmin3.10兜孔中心对内孔表面径向距离变动量 V Kpl单个保持架各兜孔中心对内孔表面最大径向距离与最小径向距离之差。

V Kpl= K plmax- K plmin3.11保持架径向兜孔中心线对理论中心线偏移量ΔPl单个保持架径向兜孔单一径向平面内,各兜孔实际中心线相对理论中心线周向偏移距离。

ΔPl= P lS- P l3.12相邻兜孔弦长变动量 V C单一径向平面内,相邻兜孔最大弦长与最小弦长之差。

V C= C max- C min3.13双列相邻兜孔弦长变动量 V C2单一径向平面内,双列相邻兜孔最大张长与最小弦长之差。

V C2= C2max- C2min3.14梁宽变动量 V bc与保持架底面平行的间一平面内,保持架最大梁宽与最小梁宽之差。

V bc= b cmax- b cmin3.15兜孔底高变动量 V hc保持架各个兜孔在同一位置上与底面垂直的最大底高与最小底高之差。

V hc=h cmax- h cmin3.16单个兜孔底高变动量 V hcs单个兜孔最大底高与最小底高之差。

V hcs=h csmax- h csmin3.17兜孔长度变动量 V Lc保持架各个兜孔最大长度与最小长度之差。

V Lc=L cmax- L cmin3.18相邻柳钉孔弦长变动量 V Cl单一径向平面内,相邻铆钉孔最大弦长与最小弦长之差。

V Cl=C lmax- C lmin3.19柳钉孔与相邻兜孔间的厚度变动量 V e单一径向平面内,铆钉孔侧壁与兜孔侧壁在两中心连线上的最大距离与最小距离之差。

V e=e max- e min3.20兜孔中心高度偏差ΔKl兜孔中心高度与公称兜孔中心高度之差。

ΔKl= K lS- K l4. 符号GB/T 28268-2012给出的以及下列符号适用于本文件。

B c:保持架公称宽度;保持架座幅公称宽度B c1:保持架座公称宽度B c2:保持架盖公称宽度b c:保持架梁宽C :保持架兜孔中心圆上的兜孔等分弦长(简称弦长)C1:保持架铆钉孔中心圆上的铆钉孔等分炫氏C2:双列相邻兜孔弦长D c:保持架公称外径D cp:保持架兜孔中心圆公称直径D cp1:保持架柳钉孔中心圆公称直径D cp2:调心滚子轴承用保持架兜底中心圆公称直径D w:滚动体公称直径d c:保持架公称内径d c4:保持架兜孔公称直径d c5:保抖架铆钉孔公称直径e :保持架铆钉孔与相邻兜孔间的厚度f :兜孔中心线对定位基准端面的垂直度f1:铆钉孔中心线对定位基准端面的垂直度h c:保持架底面至兜孔底面的公称高度(简称孔底高)K1:兜孔中心公称高度K c:保持架公称壁厚K P:兜孔中心对内孔中心的径向距离K P1:兜孔中心对内孔表面的径向距离L c:保持架兜孔公称长度;实测尺寸L c1:保持架兜孔公称宽度P k:平面度t1:保持架座凸台公称高度(简称台高)t2:保持架盖槽台公称深度(简称槽深)V Bcs :宽度变动量;保持架座幅B C的变动量V bc:梁宽变动量V C:相邻兜孔弦长变动量V C1:相邻铆钉孔弦长变动量V C2:双列相邻兜孔弦长变动量V Dcmp:平均外径变动量V Dcp:兜孔中心圆直径变动量V Dcsp:单一平面外径变动量V dcmp:平均内径变动量V dcsp:单-平面内径变动量V e:铆钉孔与相邻兜孔间的厚度变动量V hc:兜孔底高变动量V hcs:单个兜孔底高变动量V Kcs:壁厚变动量V Kp:兜孔中心对内孔中心径向距离变动量V Kp1:兜孔中心对内孔表面径向距离变动量V Lc:兜孔长度变动量;L C的变动量Z :保持架兜孔数ΔC ir:引导表面的圆度误差ΔK l:兜孔中心高度偏差ΔP l:保持架径向兜孔中心线对理论中心线偏移量θ:调心滚子轴承用保持架兜孔中心线与保持架中心线之间的夹角5. 调心滚子轴承常用保持架结构型式图1 调心滚子轴承用半保持架图2 调心滚子轴承用整体结构保持架6. 技术要求6.1 材料6.1.1 各类铜合金实体保持架可采用ZCuZn40Pb2、ZCuAl10Fe3Mn2、ZCuZn40Mn2、ZCuZn38Mn2Pb2、ZCuSnlOPl等材料制造,其技术要求应符合GB/T 1176-2013的规定;亦可采用HPb59-l、QAl10-3-1.5、QSi1-3等材料制造,其技术要求应符合GB/T 5231-2012的规定。

6.1.2各类钢制实体保持架采用20、30、35、40、45碳素结构钢制造,其技术要求应符合GB/T699-1999 的规定。

1999 的规定.6.1.3球墨铸铁实体保持架采用QT400-18等材料制造,其技术要求应符合GB/T 1348-2009的规定。

6.1.4各类铝合金实体保持架采用2Al1、2Al2、2017等材料制造,其技术要求应符合GB/T 4437.1-2000和GB/T 4437.2-2003的规定。

6.1.5与用户协商确定后,也可采用满足性能要求的其他材料制造。

6.2 公差6.2.1 保持架的尺寸公差应符合产品图样的规定。

6.2.2 平行度P k按表l的规定。

表1 平面度单位为毫米6.2.3保持架的形状和位置公差按表2的规定。

表2 保持架的形状和位置公差6.2.4 兜孔中心圆直径变动量、兜孔中心对内孔中心径向距离变动量、相邻兜孔弦长变动量按表3的规定。

表3 兜孔中心圆直径变动量、兜孔中心对内孔中心径向距离变动量、相邻兜孔弦长变动量6.2.5 保持架梁宽变动量V bc按表4 的规定。

6.2.6 圆柱滚子轴承用保持架单个兜孔底高变动量V hcs 按表5 的规定。

6.2.7 圆柱滚子轴承用保持架兜孔中心线对定位基准端面垂直度f (见图3)按表6 的规定。

>-361014≤361014-0、1max0.50.60.81.01.2其它系列max 0.40.50.60.8 1.07、8、9、0、1max 0.30.40.50.60.8其它系列max0.20.30.40.50.6最小梁宽=相邻兜孔的公称弦长-兜孔公称直径。

轴承直径系列最小梁宽单位为毫米表4 保持架梁宽变动量轴承类型推力类型轴承其它类型轴承>-18305080≤18305080-V hcsmax0.020.030.040.050.06L C 单位为毫米表5 保持架单个兜孔底高变动量图3 圆柱滚子轴承用保持架兜孔中心线对定位基准端面垂直度表6 圆柱滚子轴承用保持架兜孔中心线对定位基准端面垂直度6.2.8 双列相邻兜孔弦长变动量V C2按表7 的规定。

表7 双列相邻兜孔弦长变动量6.2.9 调心滚子轴承用保持架兜孔中心线与保持架中心线之间夹角θ的公差应控制在±15°以内。

6.3 表面粗糙度6.3.1 采用铜合金材抖、铝合金材料树造的保持架,其表而粗糙度按表8 的规定。

表8 铜合金材料、铝合金材料保持架表面粗糙度6.3.2 采用黑色金属制造的保持架,兜孔及引导表面粗糙度Ra max 为2.5um,其他表面粗糙度Ra max为5um。

6.4 外观质量6.4.1 保持架的颜色应均匀一致。

6.4.2保持架的表面不允许有锈蚀、裂纹、毛刺和锐边。

6.4.3保持架表面存在的磕碰伤、铸造保持架的铸造缺陷不应也超过制造厂或用户的规定。

6.4.4保持架在涂油包装时,不应划伤兜孔表面。

6.4.5 保持架表面处理方式按制造厂的规定或与用户协商确定。

6.5 其它6.5.1 不可互换的分体结构保持架,为了组配方便,允许在保持架外圆柱表面或内圆柱表面标记划线(或在端面打字)。

6.5.2 保持架在成套轴承状态下应旋转灵活,轴承正转反转无明显差异,调心性能良好,无异声,且不应夹球和掉球。

6.5.3 由止口做径向定位的保持架,其止口处配合间隙不应超过制造厂或用户的规定。

6.5.4 车制实体保持架兜孔圆柱表面与兜底平面的交接处,应为圆滑的圆弧过渡,不应有锐角。

6.5.5 圆柱滚子轴承、调心滚子轴承用车制保持架的兜底中部,可做成直径不大于1/2兜孔直径、锥角不大于170°的锥形凹坑。