耐柴油弹性体的耐油老化测试

CK-4柴油机油抗氧化性能研究

项目通过指标红外吸收峰高/(Abs • cm–1)≤12540 ℃运动黏度增长率/% ≤75表2 Mack T-13发动机试验工况项目试验参数试验时间/h360扭矩/(N • m) 2 200转速/(r• min-1) 1 500机油温度/℃ 130EGR率/%19表3 程序ⅢF及ⅢG评定指标(CJ-4规格要求)通过指标项目程序III F程序III G 40 ℃运动黏度增长率/% ≤275≤150项目Mack T-13发动机试验PDSC氧化诱导期/min参比油1通过33参比油2通过24参比油3未通过35参比油4未通过26'F$V1C项目Mack T-13发动机试验结果100 ℃运动黏度增长率/%参比油1通过20参比油2通过18参比油3未通过40参比油4未通过57表6 不同参比油氧化沉积物项目氧化沉积物试验油品氧化沉积物参比油1参比油3参比油2参比油4䔻䓳⢳项目100 ℃运动黏度增长率/%无抗氧剂95ZDDP3酚型抗氧剂99胺型抗氧剂94表8 加入不同抗氧剂油品的氧化沉积物项目氧化沉积物抗氧剂氧化沉积物无抗氧剂酚型抗氧剂ZDDP胺型抗氧剂表9 油品组成项目API Ⅱ类基础油酚型抗氧剂胺型抗氧剂ZDDP其他组分试验油1√√√√√试验油2√√√√表10 氧化试验后油品黏度增长率及氧化沉积物项目100 ℃运动黏度增长率/%氧化沉积物试验油114试验油213表11 试验油品黏度增长率及氧化沉积物项目100 ℃运动黏度增长率/%氧化沉积物调配油品10$, 䕆䓳č䓼 叻 䪫⢳⢳e D N 喌$, 䕆䓳。

煤层气压裂

对比分析

软体水罐空载折叠体积很小,甚至用一辆车就可以将全部储罐运抵现场

现状分析

解决原有储水方式

使

用

软

体

改善运输条件

水

罐

减少运输成本,缩短运输时间

现场布展、回收迅速,节约人员成本

现场案例

东营压裂供水测试

现场案例

乡宁井场储水

现场案例

河南井下

◆ 液罐表面随着液体量变化而变化,有效隔绝了液体与空 气接触,大大减少 了液体挥发,降低了液体损耗

聚氨酯涂层布

◆胶布的外胶层可以选用多种颜色, 并且,选用不同的材料可以使其具备 耐磨、耐老化等不同的功能。 通常情 况下,软体油罐的使用环境温度为50~+80℃。 ◆选用对水质无污染的聚氨酯材料作 为织物的内胶层,可使产品运输、储 存饮用水,该产品已通过中国疾病预 防与控制中心的检测。 通过内衬防油 扩散层,可提高产品耐油性能,防止 油类的扩散。

◆罐体防静电

◆耐磨,使用寿命达5~10年,适合在各类气候条件下作业

支架式敞口水池

◆支架式水池主要用于现场配制、储 存压裂液,它是一种由聚氨酯涂覆织物 制成的可折叠的软体容器,与支架配合 使用,连接简单,操作方便,用于静态 储存液体,具有强度高,重量轻、无毒、 无味、不污染水质,耐老化性能、耐水 性良好、使用寿命长。

就此公式: 100公里×1.75平均高速费+35升×6.83元/升=约合每100公里414元 这仅仅是运输一个传统钢制水罐100公里的运输价格!! 如按照现在压裂大排量趋势,压裂过程中您需要20个钢罐!! 那您的费用就是: (100×1.75+35×6.83)×20=约合每100公里高达8280元费用

技术规格(参数)

不同饱和度氢化丁腈橡胶耐高温性能

不同饱和度氢化丁腈橡胶耐高温性能李波;杜斌;周雷;何连成;吴宇;王琦;赵洪国;胡海华【摘要】研究了丙烯腈质量分数为36% 的两种不同饱和度的氢化丁腈橡胶(HNBR)在常温及180 ℃时的物理机械性能,以及180 ℃时在水、柴油及水基钻井液三种不同介质中的耐介质性能.结果表明,饱和度对硫化速度、物理机械性能影响不大,但含双键多的饱和度为96% 的 HNBR具有更好的压缩回弹性、耐磨性和低的压缩生热性能.饱和度为99% 的 HNBR在高温、高温水、柴油及水基钻井液中老化后有更好的性能保持率,且在高温高压水及水基钻井液中的溶胀性能较饱和度为96% 的 HNBR差.%The physical and mechanical properties of the two types of hydrogenated nitrile-butadi-ene rubber(HNBR)that the acrylonitrile content were 36% at room temperature and high temperature(180 ℃)in air and also in three mediums of water,diesel and water based drilling fluid at 180 ℃ were studied.The results showed thatthe difference of saturation degree between two kinds of HNBR has little effect on curing speed and physical and mechanical properties.But the HNBR with multiple bonds has better compression resilience and wear resistance,and low dynamic compression heat build-up.The HNBR with 99% saturation degree has the better property retention than the HN-BR with 96% at 180 ℃ temperature in air,and the three mediums But the swelling property is weaker than it in high temperature and high pressure waterand water based drilling fluid.【期刊名称】《弹性体》【年(卷),期】2018(028)002【总页数】5页(P52-56)【关键词】氢化丁腈橡胶;饱和度;耐介质性;高温;水基钻井液【作者】李波;杜斌;周雷;何连成;吴宇;王琦;赵洪国;胡海华【作者单位】中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院,北京102200;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060【正文语种】中文【中图分类】TQ333.7氢化丁腈橡胶(HNBR)是一种综合性能好的特种橡胶,其分子结构中含有极性基团,主链具有高饱和度,因此具有优异的耐油性、耐热性、耐高压性、耐水蒸气及耐酸性、耐动态疲劳和耐臭氧性能[1-3]。

硅橡胶耐油试验

橡胶用试验检测用油橡胶耐油试验用ASTM 美国标准试验油(标准油,参比油,实验油)1#(IRM901),2#(IRM 902),3#(IRM 903),5#(IRM 905)橡胶塑料试验用标准油,满足ASTM D471测试要求,参比油-ASTM 1#( IRM 901),2#(IRM 902),3#(IRM 903),5#(IRM 905) 橡胶耐油试验用美国ASTM 试验用油(标准油,参比油)(ASTM 1#,IRM902,IRM903,IRM905)。

由于目前美国ASTM 新标准对其油品的质量进行了调整,并且在新标准中将1#,2#,3#,5#号试验用标准油升级到IRM 901,IRM902,IRM903,IRM905, ASTM D5964-96(2001)。

标准实验油IRM 901IRM902产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

IRM903产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

标准实验油FUEL A产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL B产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL C 产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL D产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油标准实验油FAM A产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM B 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM C 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM D 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

标准实验油ASTMD 1产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

ASTMD 2产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

各种橡胶的耐油性

在此简单的介绍一下各种耐油橡胶:耐油橡胶耐油性通常指耐非极性油类:燃油,矿物油和合成润滑油。

橡胶按照耐油性分类(极性橡胶):CR,NBR,HNBR,ACM,AEM,CSM,FKM,FMVQ,CO,PUR。

不耐油性橡胶分类(非极性橡胶):NR,IR,BR,SBR,IIR,EPR,EPDM。

耐燃油性:氟橡胶FKM和氟硅橡胶FMVQ对燃料油的抗耐性最好。

而氯丁橡胶和氯化聚乙烯橡胶CPE耐燃油性最差。

丁晴橡胶的耐燃油性随丙烯晴含量增加而提高。

氯醇橡胶的耐燃油性比xx橡胶好。

耐混合燃油性:氟硅橡胶FMVQ和氟橡胶FKM对混合燃料油的抗耐性最好。

丙烯酸酯橡胶耐耐混合燃油性最差丁晴橡胶的耐混合燃油性随丙烯晴含量增加而提高。

含氟量高的氟橡胶对混合燃油的稳定性较好胶种汽油/甲醇汽油/乙醇平均溶涨度(54度)/%平均溶涨度(54度)/%ECO9274NBR8961FMVQ2522VITON A/FPM260123-2816-20VITON GH1915BITON VI-R-459013耐酸性氧化燃油性:对酸性氧化燃油来说,酸性氧化燃油中的氢过氧化物可使硫化胶的性能恶化,所以在燃油系统中常用的丁晴橡胶,氯醇橡胶难以满足长期使用的要求。

只有含氟弹性体如氟橡胶FKM,氟硅橡胶FMVQ,氟化磷晴和氢化丁晴橡胶性能较好。

普通的丁晴橡胶胶料,不能在125度的酸性汽油中长时间工作。

只有采用氧化镉活化的低硫-给硫体以及白碳黑为主要原料的丁晴橡胶,才能较好的耐酸性汽油。

增加丙烯晴的含量,可使酸性汽油的渗透性降低。

耐矿物油性:丁晴橡胶是常用的耐矿物油橡胶。

丁晴橡胶的耐矿物油性随丙烯晴含量增加而提高。

但高丙烯晴含量的丁晴橡胶耐热性有限。

当油温达到150度时,应该采用氢化丁晴橡胶,氟橡胶FKM,氟硅橡胶FMVQ和丙烯酸酯橡胶。

油温达到150度时,氟橡胶FKM,氟硅橡胶FMVQ效果最好。

但成本高,为降低成本,可以在氟橡胶FKM中并入50%以下的丙烯酸酯橡胶,并用后的硫化胶性能下降不大于20%。

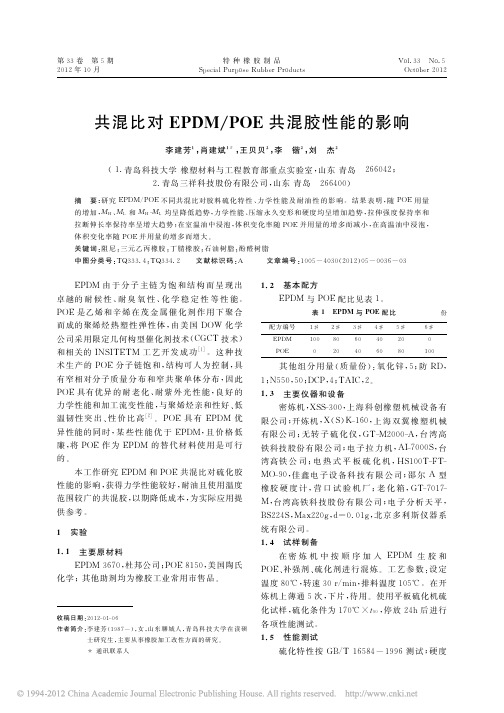

共混比对EPDM_POE共混胶性能的影响

图1 不同共混比 EPDM/POE 的力学性能

图2 不同共混比的 EPDM/POE 的耐老化性能

38

特种橡胶制品

第 33 卷 第 5 期

图3 POE 用量对 EPDM/POE 共混胶吸油率的影响

2.4 耐 油 性

和硬度均呈增加趋势。

POE 用 量 对 EPDM/POE 共 混 胶 耐 油 性 的

并且 POE 用量越大,体系模量越小。 2.2 力 学 性 能

不同共混比的 EPDM/POE 共混胶的力学性 能见图 1。 从 图 1 可 以 看 出,随 POE 用 量 的 增 加 ,胶 料 的 拉 伸 强 度 、撕 裂 强 度 、拉 断 伸 长 率 、定 伸 应力都呈增加趋势,这是由于 POE 是茂金属催化 剂 合 成 的 乙 烯 -辛 烯 共 聚 物 ,共 聚 物 中 的 乙 烯 可 结 晶 ,结 晶 物 可 作 为 物 理 交 联 点 而 赋 予 材 料 强 度 ;非 晶态的乙烯 链 和 辛 烯 长 链 则 为 材 料 贡 献 弹 性 。 [3] POE 为 共 混 体 系 提 供 弹 性,和 EPDM 相 比 较, POE的弹性不如 EPDM 的弹性贡献大,故 POE 比 例提高的同时,压缩永久变形和硬度增加。 2.3 耐 热 老 化 性 能

SEBS具有优异的耐老化性能,既具有可塑性,又具有高弹性,无需

SEBS具有优异的耐老化性能,既具有可塑性,又具有高弹性,无需硫化即可加工使用,边角料可重使用,广泛用于生产高档弹性体、塑料改性、胶粘剂、润滑油增粘剂、电线电缆的填充料和护套料等。

1) 产品特性SEBS是热塑性弹性体SBS的加氢产物,常称为氢化SBS。

这种被氢化的SBS由于具有较高含量的1,2结构,在氢化后组成为聚苯乙烯(S)—聚乙烯(E)—聚丁烯—1(B)—聚苯乙烯(S),故简称为SEBSSEBS 是1974年由Shell公司首次在世界上实现工业化生产,商品名为KratonG。

随着SEBS 应用增长,参与SEBS开发、生产的厂商日益增多,到目前全球SEBS生产、销售能力达到20万吨,其中Shell公司11万吨/年,其余厂家生产能力共计9万吨左右。

由于SEBS中丁二烯段的碳—碳双键被氢化饱和,因而其具有良好的耐候性、耐热性、耐压缩变形性和优异的力学性能:⑴较好的耐温性能,其脆化温度≤-60℃,最高使用温度达到149℃,在氧气气氛下其分解温度大于270℃。

⑵优异的耐老化性能,在人工加速老化箱中老化一星期其性能的下降率小于10%,臭氧老化(38℃)100小时其性能下降小于10%。

⑶优良的电性能,其介电常数在一千赫为1.3*10-4,一兆赫为2.3*10-4;体积电阻是一分钟9*1016Ω/cm;二分钟为2*1017Ω/cm。

⑷良好的溶解性能、共混性能和优异的充油性,能溶于许多常用溶剂中,其溶解度参数在7.2~9.6之间,能与多种聚合物共混,能用橡胶工业常用的油类进行充油,如白油或环烷油。

⑸无需硫化即可使用的弹性体,加工性能与SBS类似,边角料可重复使用,符合环保要求,无毒,符合美国FDA要求。

⑹比重较轻,约为0.91,同样的重量可生产出更多体积的产品。

2) 产品用途1.SEBS通过与聚丙烯、环烷油或氢化环烷油、白油等混合可生产邵氏硬度在A0-95的弹性体,此类弹性体有优秀的表面质感和耐候抗老化性能,可广泛用于软接触材料如手柄、文具、玩具、运动器材的握手、密封条、电线电缆、牙刷柄及其它包覆材料等。

HNBR、EPDM、FKM O形圈的老化性能

HNBR、EPDM、FKM O形圈的老化性能朱景芬;崔英【摘要】使HNBR、EPDM、FKM O形圈分别在75℃、100 ℃、125℃和150℃下未压缩和压缩老化长达1 a后,HNBR的硬度和玻璃化转变温度增幅较大,表现出明显的老化效应.而且,扩散限制氧化效应会产生非均相老化,严重影响125℃和150℃下HNBR的老化性能.EPDM的老化性能变化与HNBR的相似,但是不如HNBR的显著.FKM的老化性能影响很小.O形圈压缩老化后的压缩永久变形变化很大,可用时间-温度偏移和通用曲线确定其值.渗漏率测试结果表明,在静态条件下,材料老化,甚至已经严重恶化时,O形圈仍能保持不漏.【期刊名称】《世界橡胶工业》【年(卷),期】2016(043)012【总页数】7页(P14-20)【关键词】老化;密封;渗漏;压缩【作者】朱景芬;崔英【作者单位】中国石油兰州化工研究中心,甘肃兰州730060;中国石油兰州化工研究中心,甘肃兰州730060【正文语种】中文【中图分类】TQ336.4+1弹性体由于具有优异的弹性和相对低廉的价格而被广泛用作密封材料。

然而,由于其固有的化学性能,使其低温或长期使用性能受到了限制。

老化会使弹性体逐渐失去弹性以及恢复弹性的能力,使渗漏率超出规定。

对于某些应用,例如用作放射性废弃物的容器,使用寿命需要长达几十年,中途更换密封不太可能。

因此,材料的老化时间需要长达5 a。

采用氢化丁腈橡胶(HNBR)、三元乙丙橡胶(EPDM)、氟橡胶(FKM)制备O形密封圈进行加速老化测试。

本文涉及了老化1 a后的试样结果。

使用寿命有关的标准常被用来预测使用期限。

标准ISO 11346是指性能变化50%时的测试标准。

对于O形密封圈,经常用压缩永久变形作为判定其使用寿命的性能。

然而,O形密封圈的渗漏率是唯一直接与密封系统使用寿命有关的特性。

所有其他性能甚至压缩永久变形只是起指示作用,不是密封件损坏时使用寿命的判断标准。

ASTM D573

烘箱中橡胶老化—标准测试方法1.范围1.1 此测试方法包含了确定温度升高对硫化橡胶物理特性的影响的一种方法。

此测试方法结果不一定给出一个准确的性能关联,因为性能条件变化很大。

但是此测试方法可以用来在实验室比较的基础上评估橡胶化合物。

1.2以国际单位的值为标准。

括号中给出的值仅供参考。

1.3此标准不一一陈述关于食用的所有安全问题。

使用者有责任在使用前建立合适的安全健康措施,确立使用的规章限制。

(特殊预防声明,见注释1)。

2.参考文件2.1ASTM标准:2D15 橡胶产品的化合物和样件制备的物理测试方法D412 硫化橡胶和热塑性橡胶弹性体—拉伸测试方法D1349 橡胶—测试标准温度D3182 橡胶—材料,仪器,标准混合物混合程序、标准硫化板制备程序D3183 橡胶—产品中挑选测试件D3184 橡胶测试方法—NR(天然橡胶)评估D3185 橡胶测试方法—SBR(丁二烯橡胶)包括与油的混合D4483 橡胶和碳黑制造工业标准测试方法评估精确度E145 比重-对流和强制通风箱规范3.测试法方法概述3.1硫化橡胶在制定的温度升高中曝光一段时间,之后其物理特性是确定的。

与原始样件进行对比,记录改变之处。

3.2除非另有说明,确定物理特性应按照测试方法D412。

3.3除其他说明之外,在此测试方法中,应符合D3182和D3183要求,并作为测试方法的一部分。

3.4如果此测试方法条款与详细说明书或特殊材料测试方法发生冲突,则以后者为先。

4.重要性和使用4.1橡胶和橡胶产品必须对氧化和热老化时间有耐退化作用。

此测试方法提供了在制定加速条件下的橡胶性能特性的评价方法。

4.2加速测试老化评估的标准混合物重要信息请参见附录A1。

5. 仪器5.1温度为70℃时可以使用测试方法E145中指定的类型ⅡB,温度更高时则有必要使用类型ⅡA。

5.1.1内部尺寸如下或者同等量:空气箱内部尺寸:最小300×300×300mm(12×12×12英寸)最大900×900×1200mm(36×36×48英寸)5.1.2试样垂直悬挂需要制定条款,试样之间不能相互碰触,也不能碰到老化箱侧面。

不同防老剂并用种类对epdm共混胶耐老化性能的影响

(4)邵 A 硬度测试,按国家标准 GB/T 531.1— 2008,使用硬度计测试,测试温度为室温。

(5) 热 空 气 老 化 性 能 测 试, 按 国 家 标 准 GB/T 3 5 1 2 — 2 0 0 1 ,将 裁 好 的 试 样 放 入 热 空 气 老 化 实 验 箱 中 , 老化温度为 175 ℃,老化时间为 72 h。

1.4 试样制备

用

作 者 简 介 :张 作 鑫 ( 1 9 9 2 - ), 男 , 硕 士 研 究 生 , 主 要 从 事 橡胶共混与改性的研究。

收 稿 日 期 :2 0 1 8 - 0 6 - 2 2

·12·

第46卷 第3期

理论与研究

张作鑫 等·不同防老剂并用种类对 EPDM 共混胶耐老化性能的影响

1.3 主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公 司 ;平板硫化机,QLN-n400×400,上海第一橡胶机 械厂 ;无转子硫化仪,M-3000A,台湾高铁科技股份 有限公司 ;电子万能试验机,JDL-2500N,扬州市天 发试验机械有限公司 ;电子天平,GT-XB 320M,台 湾高铁科技股份有限公司 ;老化试验箱,401A 型,上 海 实 验 仪 器 有 限 公 司 ;测 厚 计,TF-4030, 扬 州 市 天 发试验机械有限公司 ;硬度计,邵尔氏 LX-A 型,扬 州 市 天 发 试 验 机 械 有 限 公 司 ;气 压 自 动 切 片 机,GT7016-AR,台湾高铁科技股份有限公司。

1.5 性能测试

(1)硫化特性测试,按国家标准 GB/T 16584— 1996,使用无转子硫化仪测定硫化曲线,测试温度为 165 ℃,测试时间为 20 min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐柴油弹性体的耐油老化测试

一:试验

1.1试验材料、试样规格及数量

试验选用苏州沃尔兴电子科技有限公司所生产的耐柴油弹性体。

用于测量力学性能的试样类型为GB/T528-1998中规定的I型拉伸试样,每个温度点取11组试样,每组3个试样。

试验油介质选用由中国石油长城润滑油有限公司生产的牌号为15W/40CD柴油机油。

1.2试验方法

耐柴油弹性体试样耐油介质老化试验参照GB/T3512-2001《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》,将试样呈自由状态悬挂在盛有油介质的容器中,再将容器放人老化箱中。

试验温度选用25℃、50℃、75℃三个温度点,老化时间的选择根据各个温度下性能变化情况而定。

最终试验时间为120d。

对达到规定老化时间的试样取出后用汽油清洗,然后按照GB/T2941-2006《橡胶物理试验方法试样制备和调节通用程序》中的规定,在标准环境(温度23℃±2℃,湿度为50%±5%RH)下处理16h以上,再测量其有关力学性能。

1.3试验所用仪器设备

本试验主要使用的设备和仪器有热老化箱、拉伸试验机,其型号和生产厂家如表1所示。

仪器名称型号生产厂家热老化试验箱402B 上海实验仪器厂有限公司

拉伸试验机RGT-10A 深圳市瑞格尔仪器有限公司

表1:主要试验仪器设备

1.4性能测试

试验内容主要是检测试样的拉伸强度、拉断伸长率,取中值为该组试样的测试值,试验标准为GB/T528-1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》;

二:结果

25℃50℃75℃0d 15.3MPa 15.3MPa 15.3MPa

10d 15.0Mpa 14.6Mpa 13.0Mpa

20d 14.7Mpa 14.0.Mpa 12.9Mpa

30d 14.2Mpa 13.7Mpa 11.7Mpa

40d 13.8Mpa 12.9Mpa 10.4Mpa

50d 13.4Mpa 12.4Mpa 9.9Mpa

60d 13.3Mpa 11.0Mpa 9.5Mpa

70d 12.7Mpa 10.5Mpa 9.0Mpa

80d 12.0Mpa 10.3Mpa 8.7Mpa

90d 11.7Mpa 10.0Mpa 8.5Mpa

100d 10.8Mpa 9.6Mpa 8.5Mpa

110d 10.4Mpa 9.6Mpa 8.4Mpa

120d 10.4Mpa 9.5Mpa 8.4Mpa

三:结果讨论

在试验温度范围内,耐柴油弹性体材料在15W/40CD柴油机油中随老化温度的升高和老化时间的延长,材料的拉伸强度降低,。

在老化初期其性能的变化率都比较大;在高温下耐柴油弹性体材料在15W/40CD柴油机油中有很好的质量稳定性。