【开题报告】年产120万吨大庆原油原油常压塔设计

120万吨年渣油催化裂化毕业设计

120万吨年渣油催化裂化毕业设计目录1 设计说明书 (1)1.1 前言 (1)1.2 加工方案的确定依据 (4)1.3 装置形式及特点 (5)1.4 流程说明 (5)1.5 主要操作条件的选择依据 (7)1.6装置设计特点 (11)1.7 能量回收 (13)1.8 环境保护 (13)1.9 计算结果汇总 (15)2设计任务书 (24)3 设计计算 (27)3.1 再生系统工艺计算 (27)3.1.1 燃烧计算 (27)3.1.2反应器热平衡 (31)3.1.3 再生器热平衡计算 (34)3.1.4 再生器结构尺寸的确定 (37)3.1.5 旋风分离器计算 (43)3.1.6 辅助燃烧室 (49)3.1.7 能量回收估算 (52)3.2 反应系统工艺计算 (54)3.2.1提升管反应器 (54)3.2.2 预提升段的直径和高度 (69)3.2.3 沉降器和汽提段的计算 (70)3.2.4 沉降器的旋风分离器的选择 (74)3.2.5 两器压力平衡 (74)4致谢 (79)5参考文献 (80)1 设计说明书1.1 前言1.1.1 渣油催化裂化的重要性我国已探明的石油资源不是很丰富,而随着国名紧急的发展,对轻质油的需求量却不断增长。

为了充分利用石油资源和提高石油加工经济效益就必须对原油进行深加工。

我国原油350℃以上的馏出量一般都在30%以下,而常压渣油占原油的一半以上,减压渣油占原油的三分之一以上;特别是几个重要油田的原油,如大庆原油、胜利原油、任丘原油等因此对我国原油来说,简单的常减压蒸馏是不能满足轻质油收率的要提高单位原油轻质油收率石油加工原料收率,就必须对原油进行第二次加工,如催化裂化、加氢裂化等。

另外,重质燃料油的需求量日益减少,也使得重油进行深度加工变得更为重要。

渣油轻质化的主要方法:(1)延迟焦化始终只有经过热裂解,在焦炭塔中转化得到气体、汽油、柴油、蜡油和焦炭的热加工过程。

(2) 加氢裂化气实质是催化加氢和催化裂解两种反应的结合,轻质油收率高,可利用不同原料,采用不同的工艺流程和操作条件,根据市场需求最大量生产航煤、柴油等产品。

化工课程设计(原油常减压蒸馏装置常压塔工艺设计)

广东石油化工学院课程设计520万吨/年原油常减压蒸馏装置常压塔工艺设计学院:专业:班级:学生:学号:指导教师:完成时间:年月日至年月日广东石油化工学院化学工程与工艺专业设计任务书1.设计题目: 520 万吨/年原油常减压蒸馏装置常压塔工艺设计2. 学生完成全部设计之期限: 2014 年 11 月 12 日3. 设计之原始数据: (另给)4. 计算及说明部分内容: (设计应包括的项目)一、总论1.概述;2.文献综述;3.设计任务依据;4.主要原材料;5.其他二、工艺流程设计1. 原料油性质及产品性质;2. 工艺流程;3. 塔器结构;4.环保措施三、常压蒸馏塔工艺计算1. 工艺参数计算;2. 操作条件的确定;3. 蒸馏塔各点温度核算;4. 蒸馏塔汽液负荷计算四、常压蒸馏塔尺寸计算1. 塔径计算;2. 塔高计算五、常压蒸馏塔水力学计算六、车间布置设计1. 车间平面布置方案;2. 车间平面布置图;3. 常压蒸馏塔装配图七、参考资料5. 绘图部分内容: (明确说明必绘之图)(1) 原油常减压蒸馏装置工艺流程图(2) 主要塔器图(3) 常压蒸馏塔汽液负荷分布图(4) 常压蒸馏塔装配图6. 发出日期: 2011 年 11 月 7 日设计指导教师:完成任务日期: 年月 10 日学生签名:化学工程与工艺课程设计520万吨/年原油常减压蒸馏装置常压塔工艺设计基础数据一. 原油的一般性质阿曼原油,20d= 0.8552;特性因数 K=12.2 含硫石蜡-中间基原油4二. 原油实沸点蒸馏数据三. 产品方案及产品性质四. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

五. 汽提水蒸汽采用过热水蒸汽: 420℃, 0.4MPa(表)六. 可采用二段汽化流程,设3个中段循环回流; 过汽化油为2~4%(重)。

七.原油平衡蒸发数据(由产品体积收率数据代替原油实沸蒸馏数据换算).目录第一章总论 (1)1.1 概述 (1)1.1.1 设计基础 (1)1.1.2 设计方案 (2)1.1.3 生产规模 (2)1.1.4 工艺技术路线 (2)1.1.5 工艺技术特点 (3)1.2 文献综述:常减压蒸馏技术现状 (3)1.2.1 国外蒸馏装置技术现状及发展趋势 (3)1.2.2 国内蒸馏装置技术现状 (4)1.3 课程设计任书 (5)1.4 主要原材料 (5)1.5 其他 (6)1.5.1 “三废”综合利用 (6)1.5.2 交通运输及综合利用 (6)1.5.3 节能措施 (6)第二章工艺流程设计 (7)2.1 原料油性质及产品性质 (7)2.1.1 原油的一般性质 (7)2.1.2 原料油处理量 (7)2.1.3 原油实沸点蒸馏数据 (7)2.1.4 原油平衡蒸发数据 (8)2.1.5 产品性质 (8)2.2 工艺流程 (8)2.2.1 工艺流程 (8)2.3 塔器结构 (10)2.4 环保措施 (11)2.4.1 污染源分析 (11)2.4.2 废气处理 (12)2.4.3 废水处理 (12)2.4.4 噪声防护 (13)第三章常压蒸馏塔工艺设计 (14)3.1 工艺参数计算 (14)3.1.1 体积平均沸点体t (14)3.1.2 恩氏蒸馏90%~10%斜率 (15)3.1.3 立方平均沸点 (15)3.1.4 中平均沸点 (15)3.1.5 特性因数K (16)3.1.6 相对分子质量: (16)3.1.7 平衡蒸发温度 (16)3.1.8 临界温度和临界压力 (17)3.1.9 焦点温度和焦点压力 (17)3.2 原油和产品的有关性质参数计算汇总 (17)3.3 操作条件的确定 (18)3.3.1 汽提蒸汽用量 (18)3.3.2 塔板型式和塔板数 (19)3.3.3 操作压力 (21)3.3.4 汽化段温度 (21)3.3.5 塔底温度 (24)3.3.6 塔顶及各侧线温度的假设与回流热分配 (24)3.4 蒸馏塔各点温度核算 (25)3.4.1 重柴油抽出板(第34块)温度校核 (25)3.4.2 轻柴油抽出板和航空煤油抽出板温度 (27)3.4.3 塔顶温度的校正 (27)3.5 全塔汽、液负荷分布图 (28)第四章 常压蒸馏塔尺寸计算 (30)4.1 塔的直径的计算 (30)4.1.1 塔径的初算 (30)4.1.2 计算适宜的气速Wa (31)4.1.3 计算气相空间截面积 (31)4.1.4 降液管内流体流速, Vd (31)4.1.5 计算降液管面积 (31)4.1.6 塔横截面积Ft 的计算 (32)4.1.7 采用的塔径D 及空塔气速W (32)4.2 塔高的计算 (32)4.3 塔板布置, 浮阀、溢流堰及降液管的计算 (33)4.3.1 浮阀型式 (33)4.3.2 临界阀孔流速 (33)4.3.3 开孔率 (33)4.4 浮阀数 (33)4.5 溢流堰及降液管的决定 (34)4.5.1 降液管 (34)4.5.2 溢流堰 (34)4.5.3 进口受液盘 (34)4.5.4 进口堰 (34)4.5.5 降液管停留时间 (34)4.5.6 降液管内流体流速, Vd (35)4.5.7 降液管底缘距塔板的高度 (35)第五章常压蒸馏塔水力计算 (35)5.1 塔板总压力降 (35)5.1.1 干板压力降△Pd (35)5.1.2 表面张力的压力降△Po (36)5.1.3 气体通过塔板上液层的压力降△PL (36)5.1.4 气体通过一块塔板的总压力降△Pt (36)5.2 雾沫夹带 (36)5.3 泄漏 (37)5.4 淹塔 (37)5.5 降液管超负荷 (38)5.6 适宜操作区和操作线 (38)5.6.1 雾沫夹带量线 (38)5.6.2 淹塔界线 (39)5.6.3 降液管超负荷界线 (40)5.6.4 泄漏线 (40)5.6.5 液相负荷下限线 (40)5.6.6 操作线 (41)5.6.7 适宜操作区和操作线 (41)第六章车间布置图 (42)6.1 车间平面布置方案 (42)6.2 车间平面布置图 (42)6.2.1 工艺条件 (42)6.2.2 安全性 (43)6.2.3 经济性 (43)6.3 常压蒸汽塔装配图 (43)第七章参考文献 (44)第一章总论1.1 概述1.1.1 设计基础原油在常压条件下呈液态的复杂的烃类混合物。

280万吨原油常压蒸馏塔工艺设计

题目: 280万吨/年原油常压蒸馏塔工艺设计院别:继续教育学院专业:化学工程与工艺班级: 10级化工设计人: xxx指导教师: xxx280万吨/年原油常压蒸馏塔工艺设计摘要本次设计主要是针对年处理量280万吨混合原油的常压设计。

原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。

其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。

近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。

但与国外先进水平相比,仍存在较大的差距。

为了更好地提高原油的生产能力,本着投资少,能耗低,效益高的思想对混合原油进行常压蒸馏设计。

设计的基本方案是:初馏塔拔出石脑油,常压塔采取三侧线,常压塔塔顶生产汽油,三个侧线分别生产煤油,轻柴油,重柴油。

设计了一个初馏塔一个常压塔一段汽化蒸馏装置,此装置由一台管式加热炉、一个初馏塔,一个常压塔以及若干台换热器(完善的换热流程应达到要求:充分利用各种余热;换热器的换热强度较大;原油流动压力降较小。

)冷凝冷却器、机泵等组成,在常压塔外侧为侧线产品设汽提塔。

流程简单,投资和操作费用较少。

原油在这样的蒸馏装置下,可以得到 350-360℃以前的几个馏分,可以用作石脑油、汽油、煤油、轻柴油、重柴油产品,也可分别作为重整化工(如轻油裂解)等装置的原料。

蒸余的塔底重油可作钢铁或其它工业的燃料。

在某些特定的情况下也可以作催化裂化或加氢裂化装置的原料。

本次设计共用34块浮阀塔板,塔距0.8m,塔径3.4m,塔高28.23m.换热流程一共通过12次换热达到工艺要求,换热效率是73.1%。

关键词:原油;常压蒸馏;物料衡算;热量衡算2800000 Tons of Crude Oil Distillation Tower DesignAbstractThe design is mainly directed against the annual handling capacity of 2800000 tons mixed crude oil atmospheric design.Crude oil atmospheric distillation as a crude oil processing technology, in the crude oil processing process plays an important role in refinery; play a decisive role, its operation has a direct influence on the subsequent processing process. One of the most important separation equipment - Design of atmospheric tower, is the availability of high yield, high quality oil key. In recent years the atmospheric-vacuum distillation technology and experience of management innovation, device energy consumption significantly, improve the quality of products. But compared with foreign advanced level,it still put in bigger difference.In order to improve oil production capacity, in less investment, low energy consumption, high efficiency thought on Russian mixed crude atmospheric distillation design. The basic scheme of the design is: prefractionator atmospheric tower out of naphtha, take three sidings, atmospheric pressure tower to produce gasoline, three lateral line were producing kerosene, light diesel oil, heavy diesel oil. Design of a prefractionator of an atmospheric tower a vaporization distillation device, this device consists of a tube type heating furnace, a first distillation tower, an atmospheric tower and a number of heat exchangers (perfect heat transfer process should meet the requirement: make full use of all kinds of waste heat; heat exchanger strength; crude oil flow pressure drop is smaller.) Condenser pump, etc., in atmospheric tower is located outside of the side product stripper. Simple process, less investment and operation cost. Crude oil in this distillation device, can be 350-360 C several previous fraction, can be used as naphtha, gasoline, kerosene, light diesel oil, heavy diesel oil product, also can be respectively used as reforming chemical ( such as naphtha cracking ) device such as raw material. Steamed more than the tower bottom oil it can be used as a steel or other industrial fuel. In certain cases can also be used as catalytic cracking or hydro cracking raw material. This design uses 34 pieces of floating valve tray, 0.8m from the tower, the tower diameter 3.4m, tower 28.23m. The heat transfer process through a 12 heat exchanger that meet the technological requirements, heat exchange efficiency is 73.1%.Keywords: Crude oil; Distillation; Material balance; Heat balance;目录1 文献综述 (1)1.1 炼油化工技术的国内外现状 (1)1.2常减压蒸馏 (6)1.3 产品方案及工艺流程 (15)1.4设计说明书 (16)1.4.1 设计任务 (17)1.4.2 常压塔的工作原理及工艺路线 (17)2 工艺计算及说明 (20)2.1设计数据 (20)2.2 原油实沸点蒸馏曲线的绘制 (22)2.3 常压塔工艺计算 (23)2.4 全塔气、液相负荷分布 (39)3 塔的设计及水力学计算 (53)3.1塔板的操作条件 (53)3.2塔板间距初选 (54)3.3塔径初算 (54)3.4浮阀数及开孔率的计算 (55)3.5溢流堰及降液管的决定 (56)3.6水力学计算 (57)3.7塔板上的适宜操作区和负荷上下限 (59)4 塔的内部工艺结构 (61)5 换热流程设计 (64)6 结论 (72)参考文献 (74)1 文献综述1.1 炼油化工技术的国内外现状1.1.1炼油化工技术的国内现状我国的炼油化工技术,在建国后的前十年,在加工工艺、油品添加剂等方面有了初步发展。

325万吨原油常压蒸馏塔设计

常压蒸馏塔设计摘要本次设计主要是设计原油处理量能力为325万吨/年的常压塔。

常压塔的设计主要是依据所给的原油实沸点蒸馏数据及产品的恩氏蒸馏数据,计算产品各物性,确定切割方案,计算产品收率。

参考同类装置确定塔板数、进料及侧线抽出位置,再假设各主要部位确定操作温度及操作压力,进行全塔热平衡计算。

采用塔顶二级冷凝冷却和两个中段回流,塔顶取热:第一中段回流取热:第二中段取热为4:3:3,最后校核各主要部位温度都在允许误差范围内。

设计的基本方案是:常压塔采取三侧线,常压塔塔顶生产汽油,三个侧线分别生产煤油,轻柴油,重柴油。

塔板形式选用重阀浮阀板,依常压塔内最大汽、液相负荷处算得塔板外径为3.5m,板间距为0.8m,最后计算得塔高为29.6m。

这部分最重要的是通过核算使塔板在适宜的操作范围内操作。

本次设计结果表明,参数的校核结果与假设值之间误差在允许范围内,其余均在经验值范围内,本次设计就此完成。

关键词:常压蒸馏塔;塔板;回流热配比。

目录第一章前言 (1)1.1石油工业现状 (1)1.2石油的用途 (1)1.3清洁能源生产 (2)1.4常减压蒸馏 (3)1.5结语 (4)第二章设计说明书 (5)2.1设计任务 (5)2.2常压塔的工作原理及工艺路线 (5)2.3确定设计的操作条件 (7)2.3.1 操作压力的确定 (7)2.3.2 操作温度的确定 (7)2.4塔板设计数据 (8)第三章常压蒸馏塔设计计算 (9)3.1设计数据 (9)3.1.1 已知数据 (9)3.1.2油品性质及实沸点数据 (9)3.2.设计计算 (10)3.2.1 原油的实沸点蒸馏曲线 (10)3.2.2 原油的常压平衡汽化曲线 (11)3.2.3 油品的性质参数 (13)3.2.4 产品收率和物料平衡 (15)3.2.5 汽提蒸汽用量 (16)3.2.6 塔板形式和塔板数 (16)3.2.7 精馏塔计算草图 (17)3.2.8 操作压力 (18)3.2.9 汽化段及塔底温度 (18)3.2.10 塔顶及侧线温度的假设与回流热分配 (21)3.2.11 侧线及塔顶温度的校核 (22)3.2.12 全塔气液负荷分布图 (26)第四章塔板的设计 (39)4.1基础数据 (39)4.2塔径计算 (40)4.3塔高的计算 (41)第五章参考文献 (42)第六章致谢 (43)第一章前言1.1 石油工业现状石油是一种重要的能源,它无论是作为燃料还是化工原料在我们的现代生活是都是不可缺少的。

胜利原油常压蒸馏工艺设计

1000万吨/年胜利原油常减压工艺设计摘要本次设计主要是设计一年胜利原油处理量能力为1000万吨的常压塔,其次为塔板的设计.原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。

其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。

近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。

但与国外先进水平相比,仍存在较大的差距。

塔板型式选用F型33克重阀浮阀塔板,依据常压塔内最大汽,液相负荷处算1得塔板外径为8m,板间距为0.6m.这部分最主要的是核算塔板流体力学性能及操作性能,使塔板在适宜的操作范围内操作.本次设计结果表明,参数的校核结果与假设值间误差在允许范围内,其余均在经验值范围内,本次设计就此完成。

关键词:常压塔,浮阀塔板,流体力学。

1000Mt/a shengli crude oil normal pressurescolumnsAbstractA atmosperic distillation column,which is able to treat crucd oil 1000Mt a year ,is designed mainly ,and atype of tray.As a part of crude oil processing technic ,the normal pressures distilion of crude oil is very important in the whole processing schemes of crude oil and refineries and its operation status directly affects the continuing machine process.There are a kind of important separate equipment---- normal pressures columns ,which is the key to attain high efficient , high quality oil. In recent years,firstly the distillion technique of normal pressures and manage experience were innovated constantly ;secondly equipments’ effect of saving energy is remarkable ;thirdly product quality was improved.But compare to international advanced techniques,there are a long distance.valve tary ,which weigth 33g a valve ,is be chosen .It is outsideA type of F1diamete determined by the vapour load of the column is 8m .The tray spacing is 0.6m . The most important work is to calculate the hydromechanics performance and the operating flexibility of the tray .The tray should be operatd in a proper area .The results show that the errors between the assumed values and theresults ate in the range pwemitted or the results are in the range os empirical values .So the design is completed .Key word :Atmospheric distillating column ,valve tray ,hydromechanics.目录1文献综述 (1)1.1 胜利油田的性质 (1)1.2 常减压装置在炼厂总加工流程中的作用 .................................. 错误!未定义书签。

化工常压塔毕业设计

化工常压塔毕业设计引言化工常压塔是化工工程中常用的设备之一,广泛应用于化学工艺过程中的物质分离、纯化和反应等操作。

在化工领域,常压塔的设计与优化是一个重要的研究方向,对于提高生产效率、降低能耗和保护环境具有重要意义。

本文将介绍化工常压塔的毕业设计内容,包括设计目的、设计流程、设计参数和实施方案。

设计目的本次毕业设计的目的是设计一个高效、节能的化工常压塔,以满足某化工厂某项特定工艺操作的需求。

该常压塔需要具备较高的分离效果、较低的压降、合理的结构和操作参数。

通过优化设计,实现工艺操作的稳定性和可持续发展。

设计流程1.工艺分析:首先,进行工艺分析,确定化工过程中的物质分离、纯化或反应等操作。

考虑原料特性、产品要求和工艺条件等因素,确定设计的基本要求。

2.塔床设计:根据物质分离的需求和操作条件,选择合适的塔床类型。

根据传质与传质的要求,确定塔床板间距、开孔率和塔板类型。

通过计算和模拟,确定塔床的高度和板间流动参数。

3.填料选择:根据物料特性、传质效果和操作要求,选择适合的填料材料。

考虑填料的表面积、孔隙率和形状等因素,确定填料层的高度和数量。

4.塔壳设计:根据操作压力、温度和塔内操作条件等因素,选择合适的材料和厚度,设计符合安全标准的塔壳结构。

5.流体力学分析:通过计算和模拟,确定塔床和填料层的流体力学性能,包括塔床液体和气体的流量、压降和分布等参数。

6.操作参数确定:根据设计结果和操作要求,确定塔床液体和气体的操作参数,如进料流量、温度、压力和分离效果等。

7.实施方案:根据前面的设计结果和参数,制定实施方案,包括材料采购、设备安装和调试等工作。

设计参数在本次毕业设计中,需要确定以下设计参数:1.塔高:根据分离要求和塔床板间距,确定塔的总高度。

2.塔床类型:根据传质和操作要求,选择塔床的类型。

3.塔床板间距:根据物料特性和传质效果,确定塔床板的间距。

4.塔床液体和气体流量:根据操作要求和塔床板的流体力学性能,确定塔床液体和气体的流量。

260万吨大庆原油常减压蒸馏装置常压塔工艺设计

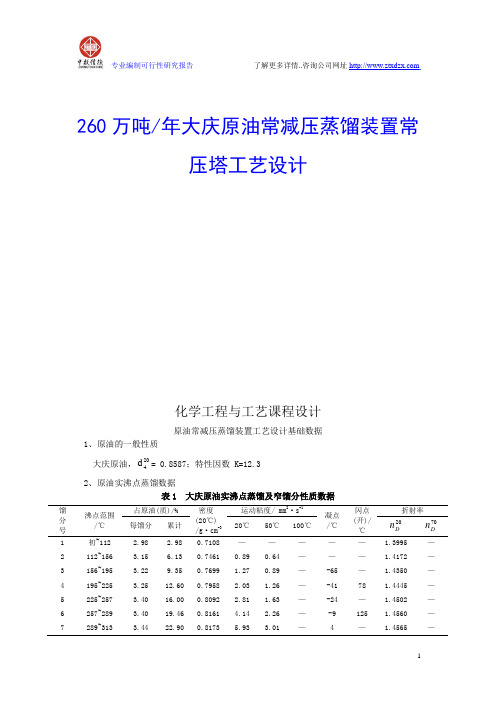

260万吨/年大庆原油常减压蒸馏装置常压塔工艺设计化学工程与工艺课程设计原油常减压蒸馏装置工艺设计基础数据1、原油的一般性质大庆原油,204d= 0.8587;特性因数 K=12.32、原油实沸点蒸馏数据表1 大庆原油实沸点蒸馏及窄馏分性质数据馏分号沸点范围/℃占原油(质)/% 密度(20℃)/g·cm-3运动粘度/ mm2·s-1凝点/℃闪点(开)/℃折射率每馏分累计20℃50℃100℃20Dn70Dn1 初~112 2.98 2.98 0.7108 ————— 1.3995 —2 112~156 3.15 6.13 0.7461 0.89 0.64 ——— 1.4172 —3 156~195 3.22 9.35 0.7699 1.27 0.89 —-65 — 1.4350 —4 195~225 3.25 12.60 0.7958 2.03 1.26 —-41 78 1.4445 —5 225~257 3.40 16.00 0.8092 2.81 1.63 —-24 — 1.4502 —6 257~289 3.40 19.46 0.8161 4.14 2.26 —-9 125 1.4560 —7 289~313 3.44 22.90 0.8173 5.93 3.01 — 4 — 1.4565 —8 313~335 3.37 26.27 0.8264 8.33 3.84 1.73 13 157 1.4612 —9 335~355 3.45 29.72 0.8348 — 4.99 2.07 22 —— 1.445010 355~374 3.43 33.15 0.8363 — 6.24 2.61 29 184 — 1.445511 374~394 3.35 36.50 0.8396 —7.70 2.86 34 —— 1.447212 394~415 3.55 40.05 0.8479 —9.51 3.33 38 206 — 1.451513 415~435 3.39 43.44 0.8536 —13.3 4.22 43 —— 1.456014 435~456 3.88 47.32 0.8686 —21.9 5.86 45 238 — 1.464115 456~475 4.05 51.37 0.8732 ——7.05 48 —— 1.467516 475~500 4.52 55.89 0.8786 ——8.92 52 282 — 1.469717 500~525 4.15 60.04 0.8832 ——11.5 55 —— 1.4730 渣油>525 39.96 100.0 0.9375 ———41①———3、产品方案及产品性质表2 产品产率及其性质产品沸点范围产率相对密度恩氏蒸馏数据, ℃d初10% 30% 50% 70% 90% 终名称℃%(重) 204重整原料初~130 4.26 0.7109 52 75 84 96 112 136 150航空煤油130~230 9.4 0.7782 142 162 180 192 205 228 243轻柴油230~320 13.5 0.8406 225 238 255 262 270 288 312重柴油320~350 5.7 0.8450 307 324 329 331 339 348 360重油>350 67.2 0.92004. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

大庆原油常减压蒸馏工艺设计

1000万吨/年大庆原油常减压工艺设计摘要本文对近年来常减压蒸馏工艺的研究现状及发展趋势进行了综述,介绍了石油蒸馏过程的基本原理及重要性、国内外现状及发展趋势,简要分析了能源利用与环境保护问题。

从常减压蒸馏工艺流程出发对换热流程进行了优化、对比各种方案的优劣制定了加工方案、从目前的能量系统综合与优化技术、低温余热回收技术及清洁能源的开发和利用等方面介绍了国内外节能技术改造措施,通过技术的更新和设备的改造达到了扩大生产、节约能源、提高产品质量与拔出率、稳定生产、提高经济效益的目的,从而使常减压技术达到或接近当代世界先进水平,满足了当代社会的需求。

本设计以大庆原油为原料,从原油的物理性质估算数据出发确定工艺流程加工方案,以物料平衡和热平衡为基础进行常减压蒸馏装置设计,其中包括初馏塔、常减压塔及加热炉的设计,并进行了塔板的设计与水力学计算。

其特点是处理量大、操作弹性好、生产灵活,在工业生产中具有较大可行性,对国内炼厂企业有一定的指导意义。

关键词:蒸馏;常减压蒸馏装置;节能;设计;Technical design of atmosphoric and vacuum distillation of DaQing crude oil ten million tons annuallyAbstractAtmosphoric and vacuum distillation processes and the future research trend are reviewed in this paper. It introduces the basic priciple and the importance of the distillation. It also describes the demetic state as well as international and the future research trend is pointed out. Problems between energy utilization and environment protection are analysized concisely in the paper. Thinking of the technical process of atmosphoric and vacuum distillation, the heat exchange process is optimized. Contrasting the superiority and inferiority of all kings of projects, the processing programme is established. It also introduces the conservation measures from the angular of optimization tecnology of energy systerm, tecnology of energy, tecnology of heat recovery and the development and utilization of clean energy. Though technical and equipment renovation, increasing capacity, saving energy, rasing product quality and extraction, stability production and rasing economic benefit are realized.So the atmosphoric and vacuum distillation technical receive or approach the world leading revel and meet the socal requirment..The paper is designed for processing light Da Qing crude oil, on the basis of extination of physical properties data, material balance and thermal balance, the primaary disitillation tower, atmosphoric and vacuum tower and heater are designed. It has great flexibilities both in operation and produce slates and all products in with in specifications.It alsohasgreat value for demetic refinery.Keywords:distillation; atmosphoric and vacuum distillation; save energy; design目录1前言 (1)1.1 石油的简单介绍 (1)1.2 我国沈北原油的一般性质 (1)1.3 石油的蒸馏过程及重要性 (2)1.4 炼油厂的装置构成及工艺流程 (2)1.5 常减压蒸馏塔的工艺流程 (4)1.6 流程方案的制定 (6)1.7 汽化段数 (7)1.8 常减压蒸馏的换热流程............................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开题报告

化学工程与工艺

年产120万吨大庆原油原油常压塔设计

一、课题的来源及意义

随着国民经济的快速发展,世界上对能源的需求量迅速上升,我国原油一次加工能力达到3.28亿吨/年,居世界第二位。

我国的炼油技术主要借鉴国外,整体工艺流程多从国外引进,长期以来缺乏自主知识产权的技术,流程改进甚微,与发达国家有一定的差距,特别是我国炼油技术的能耗远远高于国外能耗水平,是制约我国原油加工技术发展的瓶颈。

为了减少对国外的依赖,需要独立自主地解决重大工程技术难题。

目前,由于原油价格体系与国际接轨,生产操作成本不断提高,石油化工行业面临着严峻的挑战。

因此,必须提高炼油厂的应变能力,降低生产成本,以保持企业的竞争力。

常减压蒸馏装置是原油深加工的基础,蒸馏过程的方案和设计是否合理、生产操作是否稳定优化、产品质量是否良好等,直接影响各个后续加工过程的处理量、收率和全厂的生产均衡性、能耗及经济效益。

120万吨/年大庆原油常压装置设计工作的参与和完成将会对我的专业素养有一个质的提升,比如对化工设备内件的设计标准的熟悉,化工设备设计思路的开拓,设备设计方面经验的养成以及CAD制图能力。

另外,从这次毕业设计中我也能学到设计工作的流程与分工,以及了解化工设备设计领域的情况。

这一切无疑对我日后的发展有着举足轻重的作用。

二、国内发展概述

中国炼油工业迅速发展,据美国《油气杂志》世界炼油特别报告统计,2005年中国原油年加工能力达3.12亿吨,超过俄罗斯和日本,成为仅次于美国的世界炼油大国。

根据统计,2005年中国共有51座炼厂,炼厂数和炼油能力均位居世界第二。

但是,中国石油产品质量还相对较低,汽车排气污染控制愈显重要。

中国融入世界清洁燃料进程,不断提高炼油技术水平,尽快与国际接轨,任务紧迫而重大。

石油是重要的能源之一,我国的工业生产和经济运行都离不开石油,但是又不能直接作为产品使用,必须经过加工炼制过程,炼制成多种在质量上符合使用要求的石油产品,才能投入使用。

国民经济和国防部门众多的各种应用场合对石油产品提出了许多不同的使用要求。

随着我国社会经济情况的变化、科学技术水平以及工业生产水平的大幅度提高,对石油产品质量指标的要求不断严格,所要求的石油产品的品种和数量也不断增加。

目前,我国原油的年加工量约为2亿吨。

而国内所能提供原油量仅为1.3亿吨,为了满足原油的需求量,则需要每年从国外二十多个国家和地区进口约6940万吨原油。

为了更好的提高石油资源的利用率,增加企业的经济效益,对从国外进口的原油炼制构成进行开发研究也是十分必要的。

三、大庆原油简介

大庆原油是一种低硫、低胶、高含蜡、高凝点、的石蜡基石油。

由于含烷烃多,所以,在其各个馏分中,烷烃的相对含量高,生产汽油抗爆性较差,小于180°C馏分,马达法辛烷值仅40左右。

喷气燃料的相对密度较小,结晶点较高,故只能符合2号喷气燃料规格。

由于硫含量很低,轻质燃料油不需要精制。

同时,在加工中,设备腐蚀问题不大。

大庆原油的馏分组成较重,故须采取二次深度加工,以提高轻质燃料收率。

润滑油馏分的黏温特性好,但凝点高,加工时需要脱蜡。

四、关于本论文的几点讨论

炼油厂以石油为原料生产各类石油产品,是重要的能源生产基地。

但是炼油厂在加工石油过程中同时也消耗相当多的能量,而且所消耗的这些能量主要是来自石油及其产品本身。

因此,减少炼油厂的能耗就意味着从同样数量的原油中生产更多的产品。

炼油厂合理用能、降低能耗对充分利用石油资源和降低生产成本有重要意义。

原油常减压蒸馏装置耗能极大,约占整个炼油厂炼油用能量的20%-30%,而且目前我国的一些炼油厂用的换热网络仅仅考虑到工艺要求,而未考虑热量的合理利用.,不仅可提高原油的预热中温,减少燃料油的消耗,还可降低冷却热负荷.要保证有效能损失最小,即遵循高温位热流与高温位冷流换热,中温位与中温位换热,低温位与低温位换热的匹配原则,而且要有效利用热流的高温位热源,对原

有换热器进行充分利用,使设备投资费降到最低.

常压蒸馏装置提高经济效益的方法:

1.改变工艺流程调整产品结构

(1)调整常压塔侧线产品方案

(2)开发新工艺、生产新产品

(3)回收不凝气中的液化石油气

2.精心操作增加高附加值产品

(1)减少石脑油含量提高柴油收率

(2)强化汽提段操作提高轻油收率

设常压汽提段的目的是尽可能拔出小于350的馏分,减少常底油中柴油组分.通过适当增加汽提蒸汽量,不仅可以降低常底油的油气分压,而且有利于改善塔盘流体力学性能和传质效果.通过调整炉子出口温度及塔底吹气量控制常底油中小于350馏分的含量.

3.常压汽提段的设计

(1)选用塔盘而不用填料

汽提段的特点是液流量大,气流量小,流动参数都大于0.3,小的一般

0.45,多在0.7左右,所以汽提段较理想的内件是塔盘.

(2)单溢流或少的溢流程数

小塔可采用单溢流,大塔在液流强度许可的条件下尽可能采用少的溢流程数,以便增加汽提段液相与气相的接触次数.

(3)选用有导向作用的浮阀

汽提段的特点更适宜采用能消除阀前死区,并具有导流作用,从而降低液面梯度的塔盘,具有上述作用的塔盘有NS塔盘及箭形浮阀塔盘。

(4)降低堰高

汽提段液流强度大,堰高可选用40mm左右,这样可以降低液层厚度,有利于塔盘鼓泡,提高分离效率.

(5)合适的开孔率

汽提段的开孔率不宜太大,但要考虑蒸汽波动的影响。

塔盘的设计点以漏液状态为宜,塔盘上浮阀要相对集中布置,避免液体短路。

(6)增加塔盘数

目前汽提段塔盘设计多为4层,由于汽提段效率低,可适当增加塔盘数到6层.

常压蒸馏装置的腐蚀,主要是低温部分的HCl-HS-HO体系的腐蚀和高温部分的硫腐蚀和环烷酸腐蚀.

对HCl-HS-HO体系,开好电脱盐装置是有效缓解腐蚀的基础,要确保脱后原油的盐含量(以NaCl计)小于3mg/L.在操作过程中,氯化镁,氯化钙受热极易发生水解,生成的氯化氢气体随着油气上升到塔顶挥发线,在适宜条件下形成稀盐酸而对设备产生腐蚀.因此,搞好深度脱盐操作至关重要.

为实现装置长周期运行,原油脱后盐含量的指标应小于3mg/L(以NaCl 计),电脱盐污水油含量应满足企业的环保要求.

在蒸馏塔顶挥发线注胺,注水,注缓蚀剂,控制塔顶冷凝水水质,是减缓蒸馏塔顶系统腐蚀的重要手段.应根据冷凝水监测分析结果,及时对注剂浓度和注剂量作调整.有紊流存在的部位(弯管,三通,甚至焊缝处)是腐蚀最严重的区域,高流速和低流速下都是如此.所以,应加强对设备及管线的检查以及塔顶馏出酸性水水质的检测,控制好冷凝水的值以及铁离子,硫化氢和氯离子的含量.

原油在蒸馏前必须经过严格的脱盐、脱水,脱盐后经加热炉加热到350-370度进入常压分馏塔,塔顶出汽油。

侧线自上而下分别出煤油、柴油以及其它油料常压部分大体可以得到相当于原油实沸点馏出温度约为360度的产品。

它是装置的主塔,主要产品从这里得到,因此其质量和收率在生产控制上都应给予足够的重视。

除了用增减回流量及各侧线馏出量以控制塔的各处温度外,通常各侧线处设有汽提塔,用吹入水蒸气或采用“热重沸”(加热油品使之汽化)的方法调节产品质量。

常压部分拔出率高低不仅关系到该塔产品质量与收率而且也将影响减压部分的负荷以及整个装置生产效率的提高。

除塔顶冷回流外,常压塔还设置中断回流。

(本次设计采用一个中段回流)

三、设计内容及研究方法

设计目标:根据已有的工艺模拟计算和塔内件水力学计算结果,完成120万吨/年大庆原油常压塔内件的设计,掌握常规塔的设计方法,并熟练设

计软件的应用。