液态模锻工艺及发展应用现状

液态模锻技术的特殊优势与典型应用

Ab s t r a c t : C a s t i n g o f l i q u i d d i e f o r g i n g t e c h n o l o g y o f t h e n e w ma t e r i a l f o r mi n g t e c h n o l o g y , n o t o n l y c a n p r o d u c e g i v e n

Ke y wo r d s : l i q u i d d i e f o r g i n g t e c h n o l o y; g wo r k i n g p r i n c i p l e ; s p e c i a l a d v a n t a g e s ; y t p i c a l a p p l i c a t i o n ;

I = = …n

液态模锻技术的特殊优势与典型应用

葛仕 群

( 江苏 省泰 兴 中等 专 业学 校 , 江苏 泰 : 液 态模 锻 技 术 作 为铸 造新 材 料 的 成 形 工 艺 , 不仅 能 生产 既 定 尺 寸规 格 与 精 密 度要 求的 零件 , 还 能 有 效提 高各 类 原料 的 利 用 率 , 减 少产 品 的 生产 成 本 。 本 文 阐述 了液 态模 锻技 术的 典 型应 用 , 在 液 态模 锻 技 术 工作 原 理基 础 上 , 纳 入

Sp ec i al a dv a nt a ge s a nd t yp i c al a ppl i c a t i on s of l i qui d di e f or gi n g t e ch nol og y

液态模锻

液态模锻液态模锻也称为挤压铸造、锻打铸造以及熔汤锻造等,是一种锻铸结合的工艺方法。

该方法采用铸造工艺将金属熔化、精炼,并用定量浇勺将金属液浇入模具型腔,随后利用锻造工艺的加压方式,使金属液在模具型腔中流动充型,并在较大的静压力下结晶凝固,且伴有小量塑性变形,从而获得力学性能接近纯锻造锻件而优于纯铸造件的毛坯或零件。

目前,采用这种工艺生产的单件质量可达300kg以上,其材料包括有色金属及其合金、铸铁、碳钢和不锈钢等。

采用此工艺可制造大型铝合金活塞、镍黄铜高压阀体、气动单元组件的仪表外壳,铜合金蜗轮等产品。

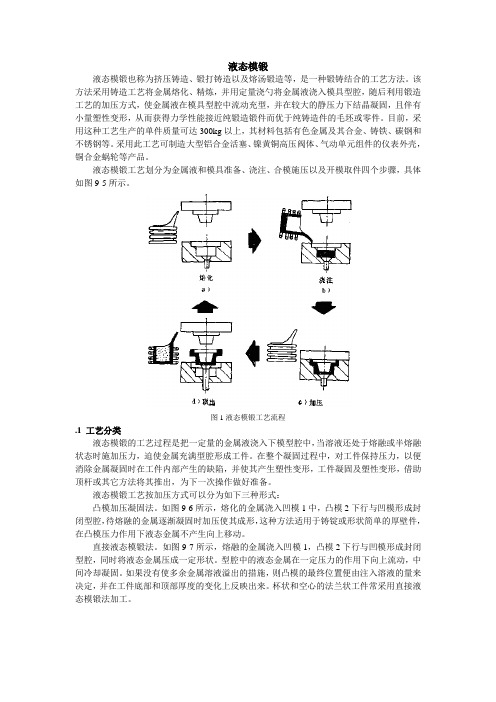

液态模锻工艺划分为金属液和模具准备、浇注、合模施压以及开模取件四个步骤,具体如图9-5所示。

图1液态模锻工艺流程.1 工艺分类液态模锻的工艺过程是把一定量的金属液浇入下模型腔中,当溶液还处于熔融或半熔融状态时施加压力,迫使金属充满型腔形成工件。

在整个凝固过程中,对工件保持压力,以便消除金属凝固时在工件内部产生的缺陷,并使其产生塑性变形,工件凝固及塑性变形,借助顶杆或其它方法将其推出,为下一次操作做好准备。

液态模锻工艺按加压方式可以分为如下三种形式:凸模加压凝固法。

如图9-6所示,熔化的金属浇入凹模1中,凸模2下行与凹模形成封闭型腔,待熔融的金属逐渐凝固时加压使其成形,这种方法适用于铸锭或形状简单的厚壁件,在凸模压力作用下液态金属不产生向上移动。

直接液态模锻法。

如图9-7所示,熔融的金属浇入凹模1,凸模2下行与凹模形成封闭型腔,同时将液态金属压成一定形状。

型腔中的液态金属在一定压力的作用下向上流动,中间冷却凝固。

如果没有使多余金属溶液溢出的措施,则凸模的最终位置便由注入溶液的量来决定,并在工件底部和顶部厚度的变化上反映出来。

杯状和空心的法兰状工件常采用直接液态模锻法加工。

间接液态模锻法。

如图9-8所示,熔融的金属浇入下模2中,上模1先与下模2组成部分型腔,待凸模3下行时将液态金属挤出形成一定的形状。

液态模锻工艺在摩托车制造领域的应用

模 具 结构设计 、及 液 态模锻 . 艺过 程等 几 个方 面 ,总结 出产 品整 个生产 过程 应 注意的 关键 技术 问题 。 Y -

关 键 词 :液 态模 锻 工 艺 应 用

液 态 模 锻 工 艺 是 在研 究 压力 铸 造 的基 础 上 逐 步 发 展起 来 的一 种 先 进 制 造 工 艺 。 i~ 0 i ,待 炉 温 达 到 7 0 时 , a r n 1mn 4

即 可 出 炉 浇 注 ,锻 件 的 化 学 成 份 和 机 械 性 能 符 合

W M EM 5期 2 0年 1 01 0月

摩托 车 上联 板是 与避震 器 联 接控 制摩 托 车 方 向 ,

其外 观 和 机 械 强 度 要 求 严 格 ;左 右脚 蹬 支 架 为 摩 托 车脚 踏 装 置 ,要 求 有 强 韧 性 ,它们 质 量 的好 坏 危 及 到 行驶 过 程 中 的人 身 安 全 ,只 有 消 除这 些 铸 件 内的 气 孔 、疏 松 等 缺 陷 ,才 能 提 高 它们 的机 械 强 度 。对

夹具 、钻 夹具 及车夹 具 的设计 。 考 虑 到 浇 注 工 艺 对 工 件 的要 求 和液 态 模 锻 的工

术 ,解 决 了采 用 传 统 压铸 方 法所 具 有 的局 限性 ,产 品 的机 械 性 能 、表 面 、内 部 质量 大 大 提 高 ,满 足 了 市 场需 求 。文 章 探 讨 了摩 托 车零 配 件 制 造 中 ,液 态 模 锻工 艺 的具 体 措 施 ,希 望 能对 行 业 工 程 技 术 人 员

这些 零 件采用 的液 态模 锻工艺 就包 含如 下 内容 :

( )根 据产 品技术 图纸 ,设计 锻件 的毛坯 图 ; 1 ( )液 态模锻 模具设 计 与制造 ; 2 ( )对毛 坯 锻件 选择 合 理 的湿 度 、压力 、时 问 3

锻造行业发展现状及未来发展趋势

锻造行业发展现状及未来发展趋势概述:锻造行业是创造业中的重要组成部份,其作用不仅体现在工业领域,还广泛应用于汽车、航空航天、能源等领域。

本文将对锻造行业的现状进行分析,并探讨未来的发展趋势。

一、锻造行业的现状1. 锻造行业的基本概况锻造是一种通过对金属材料进行塑性变形来改变其形状和性能的加工方法。

锻造行业主要包括冷锻、热锻和温锻等多种工艺。

目前,锻造行业在全球范围内得到广泛应用,其市场规模不断扩大。

2. 锻造行业的发展历程锻造行业起源于古代,经历了手工锻造、水力锻造、蒸汽锻造等多个阶段的发展。

随着科技的进步和机械化程度的提高,锻造行业的生产效率和质量得到了显著提升。

3. 锻造行业的市场规模目前,全球锻造行业的市场规模呈现稳步增长的趋势。

据统计,2022年全球锻造行业的市场规模达到了X亿美元,估计到2025年将达到X亿美元。

4. 锻造行业的应用领域锻造行业广泛应用于汽车、航空航天、能源、石油化工等领域。

在汽车行业中,锻造件被广泛应用于发动机、底盘、传动系统等关键部件。

在航空航天领域,锻造件在发动机、机身结构等方面发挥着重要作用。

二、锻造行业的未来发展趋势1. 技术创新推动行业发展随着科技的不断进步,锻造行业也在不断进行技术创新。

例如,3D打印技术的应用使得锻造件的创造更加灵便和高效。

此外,智能创造技术的发展也将进一步提升锻造行业的生产效率和质量。

2. 环保意识促使行业转型升级在全球环保意识的提升下,锻造行业将面临转型升级的压力。

传统的锻造工艺产生大量废气、废水和废渣,对环境造成为了一定的污染。

因此,锻造行业需要加强环保技术的研发和应用,减少对环境的影响。

3. 自动化生产成为发展趋势随着自动化技术的发展,自动化生产将成为锻造行业的发展趋势。

自动化生产可以提高生产效率、降低人工成本,并且能够保证产品的一致性和质量稳定性。

因此,锻造企业需要加大对自动化设备的投入,提高生产线的智能化水平。

4. 智能创造助力行业升级智能创造是未来锻造行业升级的重要方向。

液态模锻

定义(概述)

浇入到模具内的液态或半固态金属在较 高的压力下成型、凝固。

工艺原理ห้องสมุดไป่ตู้

液态模锻是针对铸造工艺中重力铸造、低压铸 造、高压铸造等铸造方法易产生各的铸造缺陷,如 缩松、缩孔、气泡等缺点,提出的利用提高静压力 对模具中的液态或半液态金属进行压力充型和压力 下凝固之前,必须建立起工艺所要求的压力,用以 避免由于由于被成型的金属从液态到固态是的体积 收缩可能带来的缺陷。

(1)力学成形过程

注入金属模膛内的金属液, 在模壁四周和模底形成 一沿敞口的激冷凝固硬壳。随后合模,冲头端面与金 属液接触处, 迅速形成一硬薄层, 新老硬层组成一 封闭腔, 将待凝固金属液包围在腔内( 如图1a所 示) 。显然, 液态模锻下, 金属液被封闭在一硬壳 内, 没有补缩冒口。金属液凝固所发生的体收缩, 只能靠冲头施力, 迫使外壳产生减缩高度的塑性变 形来补偿, 同时, 金属液承受等静压。即塑性变形 结果, 使金属液获得等静压, 而处于等静压下的金 属液, 才有可能获得在压力下结晶凝固的各种属性, 并迅速使凝固前沿的金属液挤入因凝固收缩所造成 的间隙中, 达到完全补缩的目的。每一循环, 使凝 固前沿向金属液内推进一层, 直至过程结束。

主要工艺因素及控制

金属液质量

压力(加压和充型方式) 速度

时间

工艺流程

主要工艺过程:

原材料配制→熔炼→浇注→加压成型→脱模 →冷却→热处理→检验→入库。

熔化:将一定量的金属放入容器内加热至熔化,金 属量视制件而定。 浇注:金属熔化后稍冷却一会,待达到一定温度后再 浇注。 加压:选择一定的比压值与加压速度进行加压。 顶出:必须设置顶出装置。

其他: 力学性能高 由于半凝固状态的金属液在充足的压力下 凝固结晶组织致密晶 粒 细 小所 得 制 件的力学性 能可以接近或达到模锻件的水平 成形性高 液态金属能均匀地填充模具型腔可生产形状 复杂的薄壁零件 成品率高 液态模锻时 加工温度比铸造时低得多 制件在 模内收缩小 且又受三向压应力的影响不会形成气孔 与显微疏松等缺陷 材料利用率高 与模锻相比 由于没毛边及实心孔所损耗 的金属材料 材料利用率可达 以上与压铸工艺相比液 态模锻工艺不需要设置浇口套喷嘴 浇注系统等辅助 消耗的金属材料占

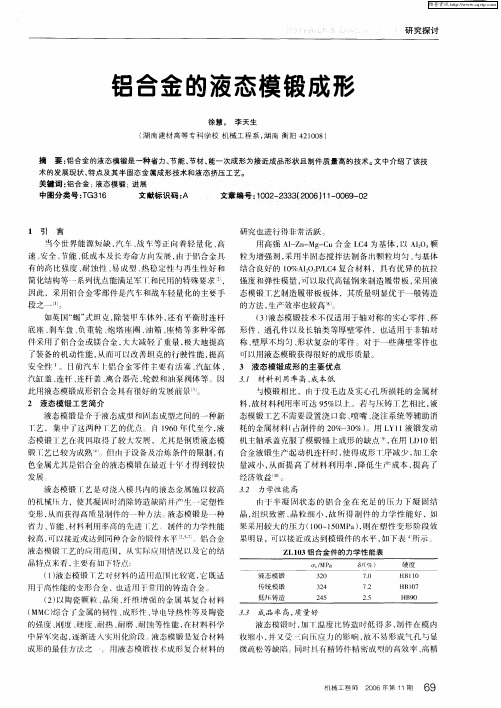

铝合金的液态模锻成形

速、 安全 、 节能 、 低成本及长寿命 厅向发展 , 由于锌 合金具 粒为增强剂 , 1 采用半固态搅拌法制备 颗粒均匀 、 与基体

简化结构等 一 系列优点能满 足军 I 和民用的特殊要求 2 l ,

因此 ,采 用钒 合 金零 部 件 是 汽 车和 战 车轻 量化 的主要 手

段 之一 …。

如英国“ ” 坦 兜, 蝎 式 除装 甲车体 外 , 还有 平 衡肘 连 杆 底 座 、 车 盘 、 蕈轮 、 塔 座 圈 、 箱 、 椅 等 多种 零 部 刹 负 炮 { 南 座 件 采用 钒 合金 或镁 合 金 , 大减轻 重 最 , 大 地 提 高 大 极

Z 0 L1 3铝 合 金 件 的 力 学 性 能 表

较高, 可以接近或达到同种 合金的锻件水平I。.铝合金 .

液态 模锻 ] 艺的 用 范 隔 ,从 实际 J 川情 况 以及它 的结 一 | f

晶特 点来 看 , 要有 如 下特 点 : 主 ( ) 念模 锻 _艺 对 材 料 的适 川 范 闹 比较 宽 , 既 通 1液 『 它

的强 度 、 度 、 度 、 刚 硬 耐热 、 磨 、 蚀 等性 能 , 材料 科 学 耐 耐 在 中异 车突 起 , 进 入实 化阶段 液 态模 锻是 复 合材 料 逐渐 成形 的最 佳 方法 之 ・ 液 态模 锻 技 术 成形 复 合材 料 的 。用 液态 模 锻 时 , T温 度 比铸 造 时 低 得 多 , 件 住模 内 加 制 收缩 小 , 又受 _ 甸压应 力 的 影响 , 不 易 形成 气 孔 与 并 故

的方法 , 生产 效 率也 较 高 - s ] 。 () 3 液态 模 锻技 术 不 仅适 用 于 轴 对 称 的实 心 零 件 、 杯 形 件 、通 孔件 以及 长轴 类 等 厚 壁零 件 ,也 适 用 于 非 轴 对 称、 壁厚 不 均 匀 、 状 复杂 的零 件 。对 于 一 些 薄壁 零 件 也 形 叮以用 液 态模 锻 获得 很好 的成形 质量 。

模锻工艺技术

模锻工艺技术工艺技术是指通过特定的工艺方法和工具,对材料或产品进行加工,使其具有特定的形状、性能和质量的技术。

模锻工艺技术是一种常见的金属加工方法,通过将金属材料置于压模中,施加压力使其产生塑性变形,从而得到所需的形状和尺寸。

模锻工艺技术主要分为冷锻和热锻两种。

冷锻是在室温下进行的,适用于一些低碳钢、合金钢和铝合金等材料的加工。

热锻则是在高温下进行的,通常用于处理高碳钢、合金钢和不锈钢等材料,以及那些需要形状复杂、尺寸精度高的零件。

模锻工艺技术的基本过程包括模具设计、材料预热、锻造成形和后续处理等步骤。

模具设计是确保锻造件形状和尺寸精确度的关键,需要考虑到材料的热膨胀、变形和收缩等因素。

材料预热是为了提高材料的塑性,减少应力和变形。

锻造成形时,通过施加压力,使材料适应模具的形状,同时使其塑性变形。

锻造后,通常需要进行一些后续处理,如热处理、机加工和表面处理,以提高锻件的强度、硬度和耐腐蚀性。

模锻工艺技术具有一些独特的优点。

首先,由于锻造过程中金属材料受到压力的作用,其内部结构得到了优化,使锻件的强度和韧性得到了提高。

其次,锻件的尺寸精度高,形状复杂度可以满足要求。

第三,模锻工艺可以利用工具设计灵活,适应不同的需要。

然而,模锻工艺技术也面临一些挑战。

首先,模锻工艺需要较大的设备和能源投入,对于小批量生产来说,成本较高。

其次,模锻工艺需要专业的知识和经验,操作要求较高。

第三,模锻工艺对于一些脆性材料来说可能不适用,容易产生裂纹和缺陷。

因此,在实际应用中,应根据具体情况选择是否采用模锻工艺技术。

如果需要大批量生产,对产品质量和性能有较高要求,且具备相应的设备和技术条件,那么模锻工艺技术将是一种很好的选择。

模锻工艺技术是一种重要的金属加工方法,具有广泛的应用领域。

下面将从优点、应用、发展趋势等方面对模锻工艺技术进行详细探讨。

首先,模锻工艺技术具有几个显著的优点。

首先,通过模锻可以得到高强度和高韧性的金属件,其内部金属流动有利于优化结构,使得锻件的力学性能得到提高。

锻造行业发展现状及未来发展趋势

锻造行业发展现状及未来发展趋势一、引言锻造行业作为制造业的重要组成部分,对于国民经济的发展起着至关重要的作用。

本文将对锻造行业的发展现状及未来发展趋势进行详细分析,以期为相关从业人员和决策者提供参考。

二、锻造行业发展现状1. 锻造行业概述锻造是一种通过对金属材料进行加热、塑性变形和冷却处理的工艺,以改变其形状和性能的方法。

锻造行业广泛应用于汽车、航空航天、能源、冶金等领域,为各行各业提供了重要的零部件和成品。

2. 锻造行业市场规模根据相关统计数据显示,近年来,全球锻造行业市场规模呈现稳步增长的趋势。

据预测,2025年全球锻造行业市场规模将达到X万亿美元。

3. 锻造行业发展现状(1)技术水平不断提高:随着科学技术的进步,锻造行业的生产工艺和设备不断更新换代,大大提高了生产效率和产品质量。

(2)市场竞争加剧:随着全球经济一体化的深入发展,锻造行业面临着来自国内外的激烈竞争,企业需要加强自身竞争力,提高产品的附加值。

(3)环保意识提升:随着环保意识的提高,锻造行业也在不断采取措施,减少对环境的影响,推动绿色发展。

三、锻造行业未来发展趋势1. 智能制造的推动智能制造将成为锻造行业未来发展的重要趋势。

通过引入人工智能、大数据分析等技术,实现生产过程的自动化和智能化,提高生产效率和产品质量。

2. 绿色制造的发展绿色制造是未来锻造行业发展的必然选择。

通过减少能源消耗、降低废弃物排放等措施,实现资源的高效利用和环境的可持续发展。

3. 产品结构升级随着社会经济的发展,人们对产品的需求也在不断变化。

未来锻造行业将更加注重产品的创新和差异化,提供更加符合市场需求的产品。

4. 国际合作的加强随着全球经济一体化的深入发展,锻造行业需要加强国际合作,共同应对市场竞争和技术挑战。

通过合作共赢,实现共同发展。

四、结论锻造行业作为制造业的重要组成部分,其发展现状及未来发展趋势对于相关从业人员和决策者具有重要意义。

未来,锻造行业将以智能制造、绿色制造、产品结构升级和国际合作为主要发展方向,不断推动行业的创新和进步。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现与研制;(2)寻求和采用新的还原剂来获得化学镀 铜新工艺的研究 (3)研究与开发各种具有特殊用途 的功能镀覆膜;(4)从对粒子表面改性的角度研究各 种粒子表面的化学镀覆工艺;(5)囱化学镀技术应用 的范围与规模越来越大,由此引起的污染问题已引起 了各国研究者的广泛关注,所以化学镀废液的净化与 再利用成了一个新兴的研究方向。

参考文献: £1]Don ̄adrand and Jon “gsto力.口] M ̄tal flnlah ̄ng,1995, Sept}55~57. [2]Yi Ge,Wang Lingl{ng,Ouysng Y,ilang et a1.[刀.MmI finish一 g,1996,Nov|31 ̄35. [3]周簿埠,呼延蠢,划剑峰辱.[刀.电镀与环保,1999,19(1)t22. ]邵患时,田彦盘.翟玉春辱.[,].无帆材料学报,1999,14(3) 397. [5]蔡积庆.[刀.电镀与环保.1999,19(4)。16.

[刀寰幸友.口] 皂攘与环保,1999,19(9),31. [8]D0n Bsudrand and Brad Durkln.[刀.MeTal fln ̄shJng 1993, May:I Z0 _g]沈伟.D].材料保护,1995,38(1) 39. [10] 刘君武.Fe,S 复合工艺厦性能研究[D] 音肥工业大学磺士学 位论文,1998. [1lJ何挪,邓培涪 苏橱等 Ⅱ]_电蛙与环保,1999,19(3) 5. [12]Moonir-Vaghe:fl S M,Saatchl A and Ht J.[刀.Metal finish— g,1997,Nov;46. [13]周书天.[刀.电镀与环保,1999,19(1) 24. [14]赳斌,方晓,毛镥芳.口].华东理工大学学报,1997,23(3);367. [is]che“gDH,xuW Y,Zhang z Y 4 .[刀.M武a1fmishmg, 1997,J皿 34. [16] Moustafa S F,Ⅱ一Badr ̄S A,and Sanad A M.[刀.Powder met— allarge,1997,40(3)1 201. [17]郭忠诚,羽鹃康,王志英辱.口].表面技术,1995,24(6) 1 [18]靠晓东,藿玉春,田彦文.[,].电链与精饰,1996,13(5);21. [19]馒苗根.材料表面技术厦其应甩手册[M].北京 帆植工业出版

赵恒义,周天西 燕 (中驾船舶t工 冒 :,竟所,陕西*平713102)

蒌 ’ ’ 关t调一寝态模锻,工艺,应用叶 叶电瑾 侈. 牙 P 在,, 中田分类号。TG ̄I6.3 文献标诅码IA。I 文章编号:lOOl一3814(2000)d2·0045·02

液态模锻对铸锻人员并不陌生。原苏联于1937 年就开始了此项工艺研究[“。时至今天,发达国家已 经广 地应用此项技术于军事及高科技范围金属构件 的制造,得益甚高,显示了很强的生命力。锻压专业命 其名液态模锻,铸造专业命其名为挤压铸造,但其内容 是一致的,液态金属在模具中经过加压成型,结晶凝 固。因而它与铸锻有着不可分离的“血缘关系”。液锻 (液态模锻)是一种省力、节能、材料利用率高的先进工 艺。液锻件一般很接近工件最终加工尺寸,质量高,因 而为越来越多的国家的学者和厂家接受和应用。近几 年来,国内外对此工艺的研究和应用有新的突破和进 展。本文主要介绍液锻的应用和发展状况的信息。 1 液锻工艺及应用 1.1 液锻原理 液锻是使注入模腔的金属,在高压下凝固成型。液 态金属在高压之下,其固相线向高温方向移动,与原固 相线出现一个AT,其大小取决于施加力的大小。若液 态金属在接近固相线时,施加的压力使液态金属处于 过冷状态。在大的过冷度条件下,液态金属便能生核井 7,7. 长大,形成品粒的内生长,阻碍了原来(未加压时)枝 晶的单向延伸,而形成等轴晶组织结构。也避免了未加 压时先结晶区与后结晶区组织成分差异——偏析。由 于结晶是在压力下进行的,其制件内部组织致密,无 空嗣与疏松口】. 1.2 液锻特点 (1)液锻模具的充填性高于固体金属模锻的充填 性。 (2)液锻件组织致密,无成分偏析,基本为等轴晶 结构,无各向异性。又因为有铸件的基因而具有高的抗 腐蚀性能。 (3)液锻模具的设计,考虑了模具中气体排出的结 构形式,而压铸过程由于金属高速流动裹入了大量气 体,不能排出而凝留于金属之中,造成铸件强度和延伸 率低于液锻件。 (4)密度、力学性能基本同锻件 1.3液锻必须具备的条件

收稿日期l1999-10-08 作者俺介t赳恒义(1956一),男,陕西乾县人,高级工程师。

‘热加工工艺 ̄2000年第2期

维普资讯 http://www.cqvip.com 金属熔炼包括熔炼设备及熔炼出符合要求的高质 量液态金属。 液锻用的压力机必须可装置液锻模具,操作方便, 压力机满足液锻的要求。现代用的液锻压力机为多液 压缸、可数控的液锻设备,生产效率高。 1.4液锻的分类 (1)固液态(半固态)模锻:把金属毛坯加热到似熔 非熔状态,能从加热炉中以固体形式转移到模锻模具 中。它具有低的变形抗力,省去了复杂的熔炼过程,接 近普通模锻,但其工艺要求较高 (2)液态挤压模锻:液态挤压模锻是省力,又能生 产出高质量型材的工艺。该工艺是液态金属处于准固 态进入挤压模定径区成形。其型材质量不低于固态金 属挤压型材。 (3)液态金属与固体构件组合(如双金属构件)液 锻i液态金属与高强度或具有其它优良性能的长、短纤 维(如。矿纤维、陶瓷纤维等)浸润复合模锻或挤压,形 成一种新性能材质的液锻件或挤压型材。 1.5液态模锻的应用 (1)铝合金液锻 铝合金液锻当前应用最为广泛, 例如;大、中、小型柴油机活塞(裙),小汽车摩托车零 件。液锻活塞生产的原因是由于亚共晶、共晶、过共晶 的AI—si合金材质,液锻件综合性能超过了普通的模 锻件 ]。另外液锻时,可以直接把耐磨环及冷却通道埋 入其中,大大地提高了活塞寿命,是普通模锻远不能相 比的。在其它一些铝合金及其复合材料的液锻方面,在 国内外亦有大的进展及应用。铝合金属于各种金属材 料应用最多的。 (2)铜合金液锻 铜锌系黄铜,液锻可细化组织,对 铅黄铜能细化质点.其组织与锻造组织很相似.无显微 空洞与疏松,而液锻件组织中的a基体各向同性,易 细化。锡青铜和铅青铜液锻均可获得细小等轴晶组 织0】.是改善合金性能的重要手段。铅镉青铜的耐磨性 也得到了改善。铅青铜及其它无铅青铜,在压力下结 晶.改变其( +p)共晶组织为鞭细的a+(a+ )共晶 相,即成为新的共晶组织(7是固熔体,硬而脆)。压力 下,共晶体右移有利于合金塑性提高。从整体来看,压 力下结晶,可以大幅度提高力学性能 。 (3)铸铁液锻压力下结晶.抑制石墨化.可出现白 口 压力下结晶会使共晶铸铁、过共晶铸铁获得亚共晶 组织或共晶组织,同时促使石墨细化,并成为蠕虫状、 球状析出,有类似于球化荆的作用。铸铁在压力下结晶 所生成的渗碳体,在石墨化退火时,析出速度明显增 加,并生成石墨化高的石墨相Ⅲ。在压力下结晶可细化 组织,明显地提高其力学性能。 (4)钢的液锻。压力下使铁一碳平衡图发生变化,液 相线和固相线温度升高,8相区缩小0],Fe—Fe c共析 点向低温和碳台量降低方向移动, 相区扩大, 相区 缩小 。压力下结晶可细化结晶组织,提高成分的均匀 性,使金属夹杂细化并分布均匀0]。 (5)其它合金液锻。如镁合金、锌合金等,压力下结 晶均有细化晶粒致密组织,提高力学性能的作用。

2 国内外液态模锻技术 2.1国外液态模锻技术 原苏联40年代初就用液态模锻生产铜合金轴承 零件,目前,已把铝合金、铜合金、铸铁、碳钢和各种合 金用于生产。产品包括2 mm的薄壁件至120 mm厚壁 件,重量达49.5kg的碳钢工件和320 kg的有色金属 件,最大的投影面积直经762 mm。其产品实例有齿轮 坯、活塞、轴瓦 形状复杂的管接头、阀门、挤奶器等。 日本1968年政府拨款资助厂商用液态模锻技术 生产大型铝合金活塞和钢零件。产品有铝合金连杆,大 型活塞(直径400mm,高600ram),铜制轴瓦,汽缸体, 汽车轮毂等。 美国1969年设在芝加哥的伊利诺斯工艺所着手 开展此项工作“] 现产品实例有 齿轮坯、齿轮箱、柴 油机活塞等。美国陆军司令部的岩岛兵工厂,利用液态 模锻技术制造了M85机枪管支架和机匣底座。1972年 伊利诺斯工艺研究所选用7075(我国牌号LC9)超硬 铝合金液锻成舰用导弹零件,毛坯 68×318 n2m,壁 厚19 mm和“爱国者号 导弹的前仓盖。该产品体积 大,直径为415.3 mm,重27.4 kg。美国使用的M374 追击炮弹体直径81 n2m,采用了液锻,提高炮弹的杀伤 力.降低了成本。由于液锻技术的日益发展,原苏联利 用电子计算机,振动与超声技术,对优化液态模锻技 术.改善工件组织和性能起到了良好的作用。 2.2国外液锻复合材料的应用 金属与金属、金属与非金属液锻复合材料已得到 了广泛的应用 日本RAT金属工业利用液锻铝基陶 瓷纤维材料生产活塞0],其性能优异,应用面广,获得 了很高的市场评价。 液锻复合材料在航空中的应用:美国把液锻复合 材料技术用于F15战斗机,重量减轻2o 。生产的发 动机叶片比钛合金轻.刚性好{原苏联也把液锻复合材 料用于安一28,安一27飞机上;美国耗资1500万美 元,研制了连续碳化纤维增强6061、2124铝合金,分 Ⅱ用于战斗机的垂直尾翼和翼根,其翼展为3810 mm, 翼根长1026 mm ]。 液锻复合材料在航天工业中的应用:美国DWA 公司应用石墨纤维增强铝基复合材料为NASA和 Lockheed公司制造卫星上的波导管,其波导管不但轴 向刚度好,而且比原有石墨/环氧一铝层复合制造的波 导管轻3o 除此之外还有航天飞机(下转第57页) 《热加工工艺12000年妊2期

维普资讯 http://www.cqvip.com