冲压QC实例样本

QC工程图-冲压

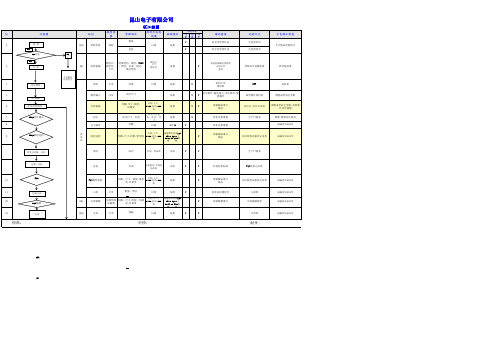

作業領班品管V 依仓库管理作业交货验收单V 依仓库管理作业交货验收单2IQC 原料檢驗硬度计,膜厚仪、卡尺硬度计卡尺膜厚仪每批V 依進料檢驗作業標準承認文件樣品材物料交貨驗收單異常通知單3領料叉車目視每批V 依制令单領用單ERP 退料單5條件輸入冲床每批V V 射出條件/溫度設定/頂出條件/開模條件成型條件資料表調整成型設定參數6首件檢驗目視,卡尺,2.5D,检具,PIN規每批V V 依檢驗标准书樣品冲压首/末件记录表調整成型設定參數.重新製作首件檢驗7冲压外形尺寸检具,孔径、尺寸每批V 依作业指導書生产日报表調整/维修冲压模具8自主檢查目視1次/H V 依作业指導書檢驗異常通知單9制程巡检目視,卡尺,2.5D,检具,PIN 規抽檢標準按照AQLCR=0 MA=0.4MI=0.65 N=5模V 依檢驗标准书樣品冲压製程巡檢表记录表檢驗異常通知單清洗目视,吸油纸每批V V 生产日报表包装包装规范/外观检验标准每批V V 外观检验标准FQC检验记录表10FQC最终检验目視,卡尺,2.5D,检具,PIN 規每批V 依檢驗标准书樣品冲压製程巡檢表记录表檢驗異常通知單11入庫叉車目視每批V 依產品防護程序入庫單檢驗異常通知單28OQC 出貨檢驗信賴性測試儀器目視,卡尺,2.5D,检具,PIN 規抽檢標準按照AQLCR=0 MA=0.4MI=0.65 N=5模V 依檢驗標准书出貨檢驗報告檢驗異常通知單29資材出貨卡車目視每批V V 交貨單檢驗異常通知單 核准: 审核: 制作:原材收料地磅数量包装目视每批不合格品管制程序運輸外觀、尺寸,组配,信賴度,外箱單不良矯正對策昆山电子有限公司No 機器設備管理項目測試方法及設備確認要領紀錄方式抽樣頻率確認佈署外觀.尺寸,组配,變形度外觀、尺寸、組配,變形度,外箱单數量、標示材質冲压尺寸冲压尺寸、外观外觀外觀.尺寸,组配,信赖度材質證明、硬度、ROHS 、厚度、长度、宽度、镀层厚度外观油污站別资材1冲压站流程圖IQC 检验IPQC 首件确认冲压领料冲压首件制作OK NG开/调机不合格品管理程序入库进料包裝入库OKOQC 檢驗出貨IPQC 制程巡检清洗自动线、自检FQC 包装、自检。

qc问题解决典型案例范文

qc问题解决典型案例范文题目:请根据你对qc(质量管理)问题解决的理解,写一篇典型案例范文。

案例背景:某电子厂生产的手机充电器在充电过程中出现发热异常现象,导致部分充电器损坏,顾客投诉率上升。

请阐述如何运用qc的方法解决这个问题。

解析:1. 步骤一:发现问题与组建团队。

在这个案例中,问题已经明确,即手机充电器充电时发热异常且有损坏、顾客投诉上升。

首先要组建一个由生产部门人员(熟悉生产流程)、质量检测人员(能准确检测问题)、工程技术人员(具备解决技术问题的能力)等组成的qc小组。

例如,生产部门的组长、质量检测部门的资深质检员、负责充电器电路设计的工程师等组成团队。

2. 步骤二:现状调查。

对生产流程进行全面检查。

查看原材料的进货检验记录,是否有不合格的电容、电阻等元件进入生产线。

检查生产设备的运行参数,如焊接设备的温度、时间等是否符合标准。

例如,发现焊接设备的温度在某个时间段出现波动,可能导致焊点虚焊,影响充电器的电路稳定性,进而导致发热异常。

统计出现问题的充电器的批次、生产时间、生产数量等信息。

经统计发现某几个批次的充电器问题较为集中,且这些批次是在新员工较多参与生产期间生产的。

3. 步骤三:原因分析。

运用鱼骨图等工具进行分析。

从人、机、料、法、环等方面找原因。

人:新员工操作不熟练,在焊接、组装过程中可能存在操作失误,如元件安装位置不准确等。

机:焊接设备的故障,如温度传感器失灵,使实际焊接温度与设定温度不符,影响焊接质量。

料:部分电容的耐压值不符合要求,可能在充电时承受不住电压而发热。

法:生产工艺存在缺陷,如组装顺序不合理,可能导致内部线路布局不合理,影响散热。

环:生产车间的温度和湿度控制不当,可能影响元件性能,如湿度大可能导致焊点受潮,增加电阻,产生热量。

4. 步骤四:制定对策。

针对人:对新员工进行全面的技能培训,由经验丰富的老员工一对一指导,确保操作规范。

设立考核机制,只有考核合格的员工才能独立上岗操作。

冲压质量故事案例

冲压质量故事案例在一家汽车零部件制造厂里,有个叫小李的冲压工人。

这小李啊,平时干活也算麻利,可就是偶尔有点小粗心。

有一次,厂里接到了一个大订单,要生产一批汽车发动机的冲压部件。

这部件对精度要求可高了,就像给发动机做定制的高档西装,尺寸差一点都不行。

小李像往常一样操作着冲压机,那天他心里正惦记着晚上和朋友去看球赛呢。

在冲压一个关键的小零件时,他没太注意模具上有个小颗粒。

就这么一下,冲压出来的零件表面有了一个小小的凹坑,不仔细看还真不容易发现。

这批零件就这么一个接一个地生产出来,然后被送到了下一道工序。

负责质检的老王可是个老江湖了,眼睛就像老鹰一样尖。

他拿到这个零件,用手一摸,心里就“咯噔”一下,这手感不对啊。

再仔细一看,发现了那个小凹坑。

老王当时就火了,他跑到冲压车间,对着小李就喊:“小李啊小李,你这是干啥呢?你以为这是捏泥人呢,多出个坑就当是酒窝啦?”小李这才意识到问题的严重性,脸涨得通红。

这个小凹坑虽然看起来不大,但在发动机里那可就是个大隐患。

就好比一颗小沙子跑进了精密的手表里,可能就会让整个手表停摆。

如果这个有凹坑的零件装到发动机上,在发动机高速运转的时候,可能就会引发应力集中,时间一长,说不定整个发动机就报废了。

为了这个小凹坑,整个生产流程都得停下来。

这批已经生产出来的零件要全部重新检查,有凹坑的都得报废。

小李也被狠狠批评了一顿,还得加班重新生产合格的零件。

从那以后啊,小李每次上班前都会仔仔细细检查模具,心里想着:“我可不能再让这小玩意儿坏了大事,这冲压工作,真是一点小差错都出不得啊。

”话说在一个专门生产金属厨具冲压件的小厂里,有两个工人,大张和小赵。

大张呢,是个老冲压工,经验丰富,但是也有点倚老卖老。

小赵是个新手,刚到厂里不久,对大张那是相当的尊敬,觉得大张说啥都是对的。

有一天,厂里要生产一批新设计的平底锅冲压件。

这个平底锅的设计有点特别,边缘的弧度和尺寸都非常精确,这样才能保证在炉灶上受热均匀。

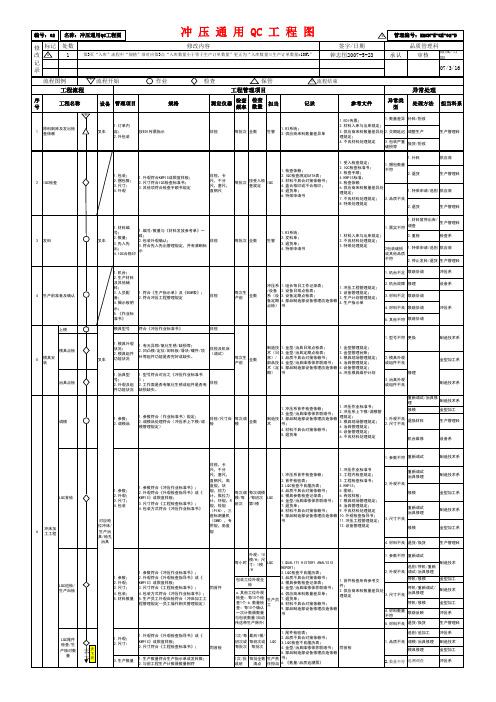

QC工程图-冲压

生产管理科

供应商

生产管理科

3

发料

叉车

1.材料编 号; 2.数量; 3.先入先 出; 4.IQC合格印

1.编号/数量与《材料发放参考单》一 致; 2.包装外观确认; 目视 3.符合先入先出管理规定,并有清晰标 示

1.票实不符 每批次 全数 生管 1.R3系统; 2.发料单; 3.退货单; 4.特采申请书 1.材料入库与出库规定; 2.不良材料处理规定; 3.特采处理规定

07/3/16

S

流程图例 工程流程

序号 工程名称

S

流程开始

作业

检查

检查 测定仪器 频率

保管 工程管理项目

检查 数量

E

流程结束

异常处理

担当 记录 参考文件 异常类型 处理方法 担当科系

设备 管理项目

规格

1

原料到库及发出检 查依赖

叉车

1.订单内 容; 2.外包装

按EDI传票指示

目视

每批次 全数

生管

1.R3系统; 2.供应商来料数量差异单

1.符合《生产指示单》及《BOM表》; 2.符合冲压工程管理规定

目视

每次生 全数 产前

1.冲压工程管理规定; 2.设备管理规定; 3.生产计划管理规定; 4.生产指示单

冲压系

上模

制造技术系

模具点检 5 模具安 装 叉车

1.模具外观 状况; 2.模具组件 功能状况

1.有无异物/氧化生锈/缺损等; 2.凹凸模/定位/卸料板/滑块/镶件/顶 针等组件功能是否完好或缺失。

目视及机床 (调试)

每次生 全数 产前

治具点检

1.治具型 号; 2.外观及组 件功能状况

1.型号符合对应之《冲压作业标准书 》; 目视 2.工作面是否有氧化生锈或组件是否有 缺损缺失。

QC-13、五金件冲压通用检验指引

(另外:测量的因素)

品管部培训教材

附 加 风 险

13

***制品有限公司

工具 5Way’s

工具 5W + 1H

确认问题的主要根源

why why why why why

5 Why’s

根本 原因

何事: 问题描述 – 有什么现象? 何地 发现了问题? 何人 同这个问题有关? 何时 从何时开始? 重复发出? 为何 问题是重要的? 如何 – 清晰的问题定义 (记录在项目记录上)

在此条件下,目测可见的不良现象认为是缺陷。

品管部培训教材

5

***制品有限公司

缺陷分级定义

A 严重缺陷/CRITICAL:有可能对使用者造成伤害或 有安全隐患的缺陷,造成产品不能使用缺陷或不符合产 品出厂配置要求的缺陷或严重影响主要性能指标,功能 不能实现的缺陷(漏工序、少装配件等)

B 主要缺陷/MAJOR:影响产品功能的缺陷或产品装配 上的缺陷或严重影响外观的缺陷。(针对五金件:不能 处理的外观缺陷等)

1、须产品自检;

2、须产品自分;

3、须自作标识;

品管部培训教材

10

***制品有限公司

现场作业员开机前“四有”准备:

1、有培训; 2、有工具; 3、有首样; 4、有标准。

品管部培训教材

11

***制品有限公司

品质异常处理反馈三对象:

●从及时解决问题现场的角度:生产 组长、技工;

●从预防问题再次发生的角度:生产 操作员;

●从管理问题的有效性的角度:直属 上司人员。

品管部培训教材

12

***制品有限公司

造成不良原因的主要因素:4 M+1E

所謂4M+1E即是

冲压厂的QC 流程图

批号

规格 数量

设备、模具、产 品结构、模高、

转速、5S

模高、料厚 料宽、硬度 材料批号、尺寸

物料标签 工单

SOP

SOP/制程 SIP

料厚、硬度 、尺寸、外观

制程SIP

字模 冲孔 整形

字模 切边 压毛边

设备、模具、产 品结构、模高、

转速、5S

模高

SOP SOP

尺寸、外观 制程SIP

设备、模具、产 品结构、模高、

《冲压作业点检表》

《首件点检记录表》

《首件点检记录表》

《冲压作业点检表》

《首件点检记录表》 《首件点检记录表》 《制程检验记录表》 《丝攻更换记录表》 《冲压作业点检表》 《首件点检记录表》 《首件点检记录表》 《冲压自主检查表》 《冲压自主检查表》

《制程管理程序》

主机手

《制程检验管理程序》 IPQC

目视 厚度计 卷尺、卡尺

目测

进料SIP 每批核对材质证明

目测

材料之妥善储 存及入帐

数量、重量

工单 进货单

储存入料 每天

目测 磅秤

目测 温湿度计

管制计划 记录方法

相关规定

负责人 异常处理

采购单 《进料检验记录表》 《进料检验记录表》

《采购管理程序》

采购

《进料检验管理程序》 IQC 《进料检验管理程序》 IQC

每批核对材质证明

显微硬度计 目测 目测

进料SIP 进料SIP 进料SIP

5PCS/批

MIL—STD—105E一般 检验水准(Ⅱ)正常

AQL0.65

10~20PCS/批

2.5D 目测 目测

进料SIP 每批核对材质证明

进料SIP

五金冲压QC工程图样版

检查记 录表

检查记 录表

检查基准书 修正 检查基准书 返品

6◇ 7□

外观

检查记录 表照查确

1日生产

最终检查 品质保证 认 检查基准书 数

外观 n=25

目视 实体显微镜

检查记 录表

品名 数量 批号

捆包出荷 第一制造 包装状态 捆包仕样书

全数

目视

出荷明 细表

检查基准书 返品 捆包仕样书 修正

作成 承认

QC 工 程 图

页数1/1 △ 试 作 ▲ 量 产

管理番号 品名 图番

UQ-A2-JAE-030828-02 JC26C2-ER3 210--50244

履历 0

年月日 03.08.28

内容 新规作成

作 成 承认

工

工程 流程

1▽

程

管理特性

管

理

方

工程名

实施部署

品质特性 检查项目

规格值 界限值

管理水 准 批号

冲压机 冲压速度 冲压作业指

模具 打拔油

导书

修正

材质

模具安装

寸法

1日生产 寸法:n=1

3◇

检查 第一制造 外观 检查基准书 数 外观:n=25

目视

检查记 录表

检查基准书 修正

4○

品名 数量 冲压 第一制造 批号

冲压作业指 导书 1日生产

捆包仕样书 数

依据检查基 准书

计数器 目视

实体显微镜

现品票 封样表

冲压作业指 修正

冲压机 冲压速度 导书

模具 打拔油 包装仕样书

废弃

5◇ 6◇

寸法

1日生产

工程检查 品质保证 外外观观 检查基准书 数

冲压实例-冲压设计举例23页

示例:2.5 设计举例通过对以下冲裁件、弯曲件及拉深件的冲压工艺分析、工艺方案拟订、工艺计算、模具设计和模具主要零件的加工工艺编制,了解工艺编制和模具设计的思路。

2.5.1冲裁模零件名称:托扳(见图2-9)生产批量:大批量材料:08F t=2mm要求设计此工件的冲裁模。

图2-9 产品零件图1.冲裁件工艺分析冲裁件为08F钢板,是优质碳素结构钢,具有良好的可冲压性能;冲裁件结构形状简单,但内、外形有尖锐清角。

为了提高模具寿命,建议将所有90°清角改为R1的圆角;零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:580-0.74、380-0.62、300-0.52、160-0.44、14±0.22、17±0.22、Ф3.50+0.3结论:可以冲裁2.确定工艺方案及模具结构形式综上分析,冲裁件尺寸精度要求不高,形状不大,但产量较大,根据材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,实行工序集中的工艺方案,既采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。

3.模具设计计算(1)排样计算条料宽度及确定步距首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值a1=2,侧边按圆形取搭边值a=2。

连续模进料步距为32mm。

条料宽度按相应的公式计算:B=(D+2a)-⊿查有关表⊿=0.6B=(58+2×2)-0.6=62-0.6画出排样图,如图2-10。

图2-10 排样图(2)计算总冲压力由于冲模采用刚性卸装置和自然漏料方式,故总的冲压力为:P0=P+P tP=P1+P2而式中P t----------推件力P落--------落料时的冲裁力P冲--------冲孔时的冲裁力计算冲裁力:P落=KL tτ查表τ=300MPa=1.3[2*(58-16)+2*(30-16)+16π]*2*300/1000=126 (KN)P冲-=1.3*4π*3.5*2*300/1000=34(KN)计算推料力Pt:P t=nK t P 取n=3,查表K t=0.055Pt=3*0.055*(126+34)=26.4(KN)计算总冲压力P:P0= P落+ P冲-+Pt=126+34+26.4=186.4(KN)(3)确定压力中心:见图2-11,根据图形分析,因为工件图形对称,故落料时P落的压力中心在O1上;冲孔时P冲的压力中心在O2上。

冲压工艺案例分析讲解

一、冲压制造案例分析和讲解图1所示冲裁件,材料为Q235,厚度为1mm,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

零件名称:1#件生产批量:中批量材料:Q235一、冲压件工艺分析2. 工艺方案及模具结构类型3. 排样设计4.冲压力与压力中心计算工件如图找到坐标计算得24*12+60*0+24*12+14.5*24+38.6*27.97+14.5*24+31.4*12+31.4*12Y= ——————————————————————————————=2.5 24+60+24+14.5+38.5+14.5+34.1+31.4X=8.35.工作零件刃口尺寸计算落料部分以落料凹模为基准计算 ,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制。

既以落料凹模、冲孔凸模为基准,凸凹模按间隙值配制。

刃口尺寸计算见表1。

表 1 刃口尺寸计算6.工作零件结构尺寸7.其它模具零件结构尺寸根据倒装复合模形式特点: 凹模板尺寸并查标准JB/T-6743.1-94,确定其它模具模板尺寸列于表2:根据模具零件结构尺寸 ,查标准GB/T2855.5-90选取后侧导柱125×25标准模架一副。

8.冲床选用根据总冲压力 F总=352KN,模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用J23-63开式双柱可倾冲床,并在工作台面上备制垫块。

其主要工艺参数如下:公称压力:1630KN滑块行程: 120mm行程次数: 60 次∕分最大闭合高度: 140mm连杆调节长度: 50mm工作台尺寸(前后×左右): 63*639.冲压工艺规程切料63*25的板料排样图设计10.模具总装配图图 4 模具装配图11.模具零件图上模座下模座凹模凸模垫板下模座板卸料板卸料螺钉挡料销螺钉导套凹模垫板1. 主要模具零件加工工艺过程落料凹模加工工艺过程材料 :Gr12 硬度 : 60 ~ 64 HRC冲孔凸模加工工艺过程材料: T10A 硬度: 56 ~ 60HRC凸凹模加工工艺过程材料 :Gr12 硬度 : 60 ~ 64 HRC凸模固定板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC凸凹模固定板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC卸料板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC上垫板加工工艺过程材料 :T8A 硬度 : 54 ~ 58 HRC下垫板加工工艺过程材料 :T8A 硬度 : 54 ~ 58 HRC空心垫板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC上模座加工工艺过程材料 :HT200下模座加工工艺过程材料: HT200推件块加工工艺过程材料 :45# 硬度 : 24 — 28 HRC2. 加工过程:详见素材资源库中的视频。

常见冲压件检验标准样本

1 目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围本规程适用于所有冲压件的检验。

3 抽样依据3.1 除非有特别说明, 抽样依据按《抽样检验计划》规定的要求进行。

3.2 若客户有要求时, 则依客户的要求抽样检验。

3.3 其它未列入的项目有必要时参照国家或行业标准执行。

4 检验设备及工具卷尺、卡尺、 3M胶带、盐雾试验箱、 ROHS测试仪,高度规,塞规5.外观面定义分类C級面背面、底面6 检验条件6.1所有检验均应在正常照明光源为40W荧光灯(相当于80-120LUX光照), 裸眼或矫正视力在1.0以上, 并模拟最终使用条件下进行。

检测过程中不使用放大镜, 所检验表面和人眼取正常观察角度±45º角内, 距离300mm。

A级面在检测时应转动, 以获得最大反光效果。

B级面和C级面在检测期间不必转动。

6.2 A级面停留15秒, B级面停留10秒, C级面停留5秒。

6.3抽验水准(AQL):不合格( 缺陷) 类别严重主要一般缺陷类别代码 A B CAQL 0 1.5 2.57 检查项目外观检查、结构尺寸检查、材质检查、特定试验( 包括盐雾试验、附着力试验等) 、包装检查。

8 判定条件8.1所有的机构、功能要求以图面为准, 关于机构尺寸公差如图面未直接于尺寸后标注其公差, 则本公司孔的尺寸公差以±0.10mm管制, 其它尺寸以±0.20mm进行管制, 除非客戶有更为严格或特別要求。

QE人員可视需要在SIP制定時缩小其公差, 以利于生产管制, 如丽辰公司供货商的产品有因SIP缩小公差管制的问题被判拒收, 且可证实是丽辰公司事前未有通知厂商時, 当批能够尽量吸收的原则协调处理, 但供货商必须于下批改进。

8.2产品因为工艺的特性或设计结构的影响, 而存在固有外观缺失( 如冲压模具痕; 电镀白斑、水紋, 这类缺失一般以样品为基准進行判定, 但其限度样品的建立需充分遵照本准则之要求, 当未有建立样品時也可根据本标准進行判定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

操作工 (操 作工不轻拿轻 放) 设备(模具翻边 整形模不良) 装运输方式

1

1

10

2

9

3

84

3 4 5 材料 测量方法

3 2 1

1 1 1

28 19 10

QC-PANEL 四、分析总结根本原因

分析原因对输出结果的影响: 该零件属于细长C型零件,模具压边圈结构较薄弱,强度对控 制零件法兰边走料的贡献较为明显,压边圈四角存在明显韧性裂纹, 在模具工作时,无法准确的将压力机的压力作用在压边工艺面区。 总结: 由于模具压边圈薄弱,可让性较高,强度较差,压边力得不到 保障,导致OP10成型扭曲。

2013-05-10

√

2013-05-15

√

QC-PANEL 六、改善措施的影响分析

CCAR表中的改善实施,采用镶件对模具压边圈加固,模具结 构强度增加,但增加了模具保养难度。

QC-PANEL 七、改善前后效果对比

附改善前后图片及相关数据说明:

QC-PANEL 七、改善前后效果对比

附改善前后图片及相关数据说明:

QC-PANEL

项目负责人: 团队成员: (部门 ) 制造工厂 品管课 : 制造工厂 :

二、团队成员

(姓名) : (担当角色) : 制定模具整改方案 资料收集及零件验证 实施模具整改方案

QC-PANEL 三、根本原因分析(鱼刺图、流程图等)

人

零件不轻拿轻放

机

翻边模具保压时间不够

料

整形模具整形镶块磨损

QC-PANEL 五、改善行动计划(CCAR)

Ite m Concern Correction Action Responsble Target Date Status 2 5 50 7 5 C Rema rk

1

2 3 4 5 6

分析问题存在 及产生的根本 原因 针对根本原因 制定相应的整 改方案

QC-PANEL

C346-10116间隙超差

QC-PANEL 一、项目描述 项目名称:C346-10116检具间隙超差改善 问题点: 10116完工序后,贴合检具间隙超差,焊接夹具无法 检知 缺陷描述:零件贴合检具后,两直边间隙超差2—3mm,零 件扭曲,无法满足装配。 项目的目标:通过对模具的修复和改善,使零件贴合检具 直边间隙在3—4mm,满足装配要求。 项目计划完成时间:2013年05月20日

分析问题存在的根本原因

2013-04-14

√

召开讨论会议,确定具体整 改方案 按照讨论出的具体方案实施 整改 模具整改后上机验证结果

2013-04-15

√

实施改善方案

2013-0504 2013-0506

√

上机试模 验证结果并得 出数据 整理改善资料

√

对验证的结果分析并数据化 对该过程的整改收集数据和 整理资料

QC-PANEL 九、推广应用

(横向展开,将改善成果运用到类似产品或车型中。)

1.经过对类似现象的排查,发现C346-10117存在同样的问题, 现已同步整改。

改善

QC-PANEL 八、控制(标准化)

(效果维持的控制措施,涉及到相关文件的修改,如,FMEA,控制 计划,SPC 等并形成标准化,进行日常控制。) 1. 改善后模具按《冲压模具维护保养计划》进行保养; 2.定期对模具整改位置进行测量及观察变化,及时维护保养, 定期测量频次与保养计划同步进行。 3.在每一个批次生产时,首末零件贴合检具重点检测控制零 件整改位置,及时反馈信息给冲压工艺。 4.在相应整改模具上挂醒目标识,模具保养时,重点监控模 具变化情况,及时作出调整措施。 5.在控制计划文件中,增加控制项目,重点关注。

原材料来料尺寸 超差

员工培训不够

模具工作部分结构 不良

原材料性能不良

ቤተ መጻሕፍቲ ባይዱ

零件扭曲, 间隙超差

操作方法不对 包装运输方式 不正确

判定方法不当

法

环

测

QC-PANEL 三、根本原因分析(因果矩阵)

评估 对顾客的重要性 9 1 1 2 3 4 5 6 7

过 入

程

输

零件形状 及结构不 良

零件成型 性能不良

总 分数