铅冶炼过程中回收锡新工艺研究与生产实践

粗铅火法精炼工业实践

!

"#"

场订单等因素 确定$ 精炼 工艺设计流 程为&除铜

4加锌脱银 4真空脱锌4碱精炼 4浇铸 $ =>0 炼铅工艺 产 出 的 粗 铅 成 分 为 "? %&@A #’"( $#’+15B3 #’###+ $ #’##!&!>C #’#! $#’#(!>9 #’###1 $#’##!1!:9 #’###1 $ #’##!%!D8 #’#!($#’#-" !BE !!## E ! $!BA !$- E7$$ 本次 试车所确定的工艺流程为 & 除铜 4 加锌脱银 4 真空脱

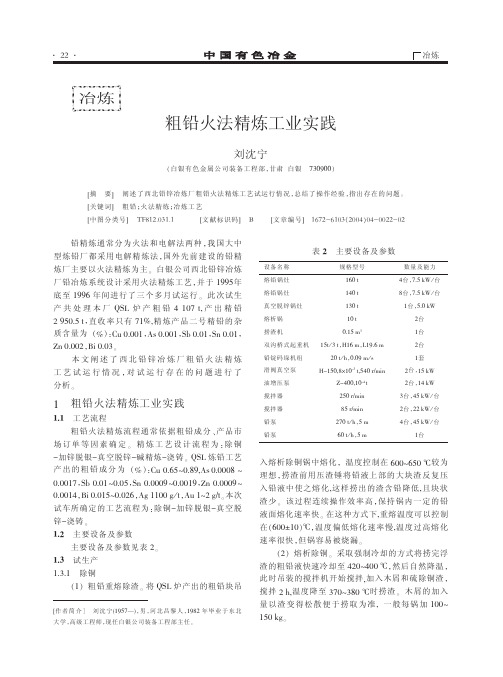

主要设备及参数 主要设备及参数见表 -$

!(# )E$

!!!! 年 " 月第 ! 期

粗铅火法精炼工业实践 ( (( 刘沈宁

! !# !

通常将铅液中的 #$ 除至 %&’" 较为合适 ( 而此 次 试 生 产 #$ 除 到 平 均 %&%")" ( 熔 析 渣 产 出 率 !&*)"( 但含 #$ 较低 ( 只有 *&+)" ! 与国外有关工厂 相比 ( 此次试车熔析渣含 #$ 低 ( 含 ,- 高 ( 产渣率高 ! 待工厂气动吸附装置投入使用后 " 熔析渣含铜将会 大幅度提高 " 产渣率也会相应降低 ! 熔析除铜作业 约需 . /! #+$ 加硫除铜 % 加硫除铜是除铜工序技术性最 强的环节 ( 首 先 是 加 硫 方 式 ( 其 次 是 温 度 点 的 掌 握 ! 将熔析除铜铅泵入硫除铜锅中 ( 快速降温至 ++% # 左 右 ( 进行机械 搅 拌 " 随 之 加 入 硫 磺 ( 硫 磺 的 加 入 量 根据铅液中的含铜量计算确定 ( 一般按 #$$0%’ $’&) 进行控制 ! 硫磺尽量加入旋涡中心( 避免漂浮在铅液 面上氧化燃烧 " 同时硫磺分批加入 ")% 123 加完 ! 加 完硫磺再加 *%! 木屑在 ++% # 恒温 ( 搅拌 )&*&+ /( 吊 开搅拌机升温 " 温度升至 +4% # 时捞渣 ! 在试生产的后期 " 探索出一套较适合的加硫除 铜操作方法 " 除铜效果明显好转 ( 基本能一次将铅液 中的铜除至 %&%’" 以下 " 而且硫渣产率也不高 " 只有

锡阳极泥中回收锡铋铜铅的工业试验

锡阳极泥中回收锡铋铜铅的工业试验锡阳极泥由大量的山东省锡阳有色金属公司生产,质地金属份主要为锡、铋、铅、铜、锰等有色金属。

能够迅速传达电荷,并能够充分释放出大量的热量,使模具内外表面温度在合适范围内,保证加工工艺的正常进行。

为了能够有效地回收锡铋铜铅等有色金属,公司使用广泛的按照国标核实的提炼工序从锡阳极泥中回收锡铋铜铅。

1、工艺流程(1)原料准备在进行提炼流程之前,需要将原料分类和洗涤,以确保原料质地均匀。

洗涤采用热水洗涤法,将锡阳极泥中的杂质洗涤出来,并确保原料表面无杂质,洗涤后的筛选好的原料放入提炼工序中。

(2)抽出金属抽出金属主要采用浮选抽出法,即将洗涤后的锡阳极泥煮沸悬浮液,利用沉淀的原理将不同密度的金属材料分开,然后采用水力将部分重金属物质抽出,其他轻金属物质沉淀,从而实现对锡铋铜铅的高效回收。

(3)有效金属精炼在抽出金属精炼后,采用水解炉进行有效金属精炼,一般采用高度选择性还原帘系统,将金属混合物中金属离子还原成原子,然后提炼出不同成分的金属材料,有效回收锡、铋、铅、铜等有色金属,实现更高纯度的金属回收,更好的利用资源,减少对环境的影响。

2、试验设计(1)试样选择本试验所选择的锡阳极泥的主要成份(重金属含量)为:锡、铋、铅、铜二十三种。

按照进料要求和检测数据,确定提炼试样:采样时间为2019年8月,采样点位于锡阳有色金属公司。

(2)试验进程1)将提炼试样放入热水洗涤机中洗涤,将表面的有害杂质洗涤出来;2)试样悬浮液放入浮选炉进行浮选处理,将锡、铋、铅、铜不同密度的有色金属抽出;3)将抽出的有色金属以及去除杂质后的残渣放入水解炉中,采用高度选择性还原帘系统,实现对锡铋铜铅的精炼提炼。

4)收集提炼出来的有色金属,检测回收率,记录实验数据。

3、测试结果试验结果:从锡阳极泥中提炼出的有色金属收集结束后,用原子吸收分析仪对提取物进行检测,发现各金属中含量为:铅91.27%、锡4.21%、铜2.63%、铋2.00%,其它金属含量<0.10%,说明本试验方法能够有效回收锡铋铜铅等有色金属,为公司提供环境友好,节能的生产方式并改善生产效率。

铅冶炼过程中回收锡新工艺研究与生产实践

能耗 高及环 境污 染大 ,生产 过 程 中重 复处 理 的二次

冶炼 成本 高 。

蒙 自矿冶有 限 责任公 司铅 冶炼 厂生 产 中锡 来源

收稿 E t 期 :2 0 1 3 - 1 0 - 2 1

p u t i n t o p r o d u c t i o n p r a c t i c e .

KEY W OR DS:l e a d s m e l t i n g ; t i n r e c o v e y; r v a c u u m d i s t i l l a t i o n ;mi x e d a c i d e l e c t r o l y s i s ; t i n i n g o t

HU ANG C h a n g — y u a n,S HE N J i a n g,L U L i n,K UANG Z h e n g — g u o

( Me n gt a l l u r g y C o . ,L t d . ,H o n g h e ,Y u n n a n 6 6 1 1 0 0 ,C h i n a )

黄 昌元 ,沈 江 ,卢 林 ,况正 国

( 蒙 自矿 冶有 限责任 公 司

摘

云南

红河

6 6 1 1 0 0 )

要 :介绍 了在铅冶炼生产过程 中锡 回收工艺的探讨研究 ,针对我公 司物料成分 、流程的特点 ,开发 了以

真空冶金与硅氟酸——硫酸 “ 混酸 ” 电解为基础的锡 资源 回收工艺研究与生产实践 。 关键词 :铅冶炼 ;锡 回收 ;真空蒸馏 ;混酸 电解 ;锡锭 中图分类号 :T F 8 1 2 文献标识码 :A 文章编号 :1 0 0 6 - 0 3 0 8( 2 0 1 4 )o 1 - 0 0 5 0 08 -

铅冶炼中有价金属的回收利用

铅冶炼中有价金属的回收利用苏瑞;王琳;邵建春【摘要】铅矿石中伴生的有价金属元素是非常珍贵的自然资源,在铅冶炼过程中对其进行回收利用既提高了资源利用率,又为企业带来了利润.文章以氧气底吹熔炼-电热熔融还原炼铅法为例,介绍了铅冶炼过程中锌、铜、金、银、铋、锑元素的回收工艺.【期刊名称】《湖南有色金属》【年(卷),期】2014(030)001【总页数】4页(P30-33)【关键词】铅冶炼;锌;铜;金;银;铋;锑【作者】苏瑞;王琳;邵建春【作者单位】赤峰山金银铅有限公司,内蒙赤峰024000;赤峰山金银铅有限公司,内蒙赤峰024000;赤峰山金银铅有限公司,内蒙赤峰024000【正文语种】中文【中图分类】TF812有色金属资源是社会发展不可或缺的物质基础,是现代文明的基石,它被广泛应用于建筑、汽车、电子、冶金、机械等行业,在人类的日常生活中有着举足轻重的地位。

我国是一个矿业大国,有着非常丰富的矿产资源,但人均矿产占有率只有世界平均水平的58%。

而且我国的有色金属矿产共伴生矿多,低品位贫矿多,小矿多。

在我国开发的110余种矿种中,有70%是部分或全部来源于伴生矿,其伴生金属的价值对主金属价值之比一般在0.3~0.7[1]。

因此回收伴生矿种中的有价金属,对于解决资源短缺、治理环境污染、改善环境和实施可持续发展战略具有重要的意义[2]。

我国的铅资源比较丰富,是全球最大的铅生产国及消费国。

2012年我国精铅产量为464.57万t,预计2013年精铅产量达到500万t。

铅精矿伴生有许多宝贵的有价金属,包括铜、锌、砷、锑、碲、金、银、铟、铋等。

在铅冶炼的过程中,会产生大量的富含有价金属的副产物及废弃物。

这些副产物和废弃物如果不加以有效回收利用就排放到自然环境中,在造成严重的环境污染的同时也会产生大量的金属资源浪费[3]。

因此,国内铅冶炼工作者对铅冶炼工艺各工序开展了系统性的科学研究,研究有价金属在铅冶炼过程中的分布去向,从而制定科学有效的回收工序。

铅电解粗铅精炼过程中除锡的生产实践

2 0 1 3年 4月

有 色 矿 冶

N0 N — FERR0 US MI NI NG AN D M ETALLURG Y

Vo 1 . 2 9 . №2

Ap r i l 2 01 3

文章编号 : 1 0 0 7 —9 6 7 X( 2 0 1 3 ) 0 2 —0 0 3 5 —0 3

As 2 +

镍 锡 铅

Ni z +

S n 。 P b +

一0 . 2 3

~0 . 1 3 6 4 一0 . 1 2 6 3

铜

银 金

C u z +

Ag 。 Au

中冶葫芦 岛有 色金属 集 团公 司铅锌 冶炼 厂 的铅 电解 车 间 于 2 0 0 6年 l 1月 1 9日开始 投 产 。原 设 计

如 表 l所示 , 锡标 准 电位和铅 非 常接 近 , 理 论上

将 与铅 一道溶 解 并 析 出。但 实 践 中 , 锡 不 完 全溶 解

和析 出 , 仍有 部 分 保 留在 阳极 泥 和 电 解 液 中口 ] 。故 粗 铅 中含锡超 过 0 . 2 t0 . 3 % 时应 进 行 除锡 作 业 。 生产中, 粗铅 含 锡 高 的 时 候 达 到 0 . 8 ~1 , 必 须

进 行深 度除锡 , 以满足 电解 的要求 , 所 以应 进一 步提

* 收 稿 日期 : 2 0 1 3 —0 l —O 9

锡超 过 国家 1 #铅标 准 。 电解 后 除锡 , 由于 阳极 、 析 出铅 的锡 含 量 更 高 , 碱性 精炼 的 时候碱 的 消耗量 大 , 工艺 难 以控制 , 精铅 含锡 不稳 定 。 根 据该 厂 粗 铅 含锡 情 况 及 两种 工 艺 的 对 比, 最

烟化处理铅锑鼓风炉渣回收锌铟的生产实践_何启贤

尘 2 144.76 t,氧化锌粉块料 175 t,返料 231 t。粗氧

化锌(不含返料)的产出率约 14 %,其中铅的回收回

收稿日期:2008- 03- 20 作者简介:何启贤(1974- ),男,湖南益阳人,讲师,从事有色金属冶金教学与研究工作。

30

收价值。所加原料全部为冷料,为减少焦粉消耗,拌

以部分粉煤直接投入炉内。

表 2 鼓风炉水淬渣化学成分 w/%

序号 Zn

Pb

Sb FeO SiO2 CaO In*

1 6.56 0.91 3.21 16.97 20.44 14.82 110

关键词:铅锑炉渣;烟化;回收;锌;铟 中图分类号:TF803.11+3 文献标识码:B

0引 言

河池地区有许多以冶炼铅锑复合矿为主的冶炼 企业,这些企业一般都采用沸腾焙烧脱硫,焙砂压团

广 西 河 池 大 厂 地 区 产 出 的 脆 硫 锑 铅 或与精矿配料烧结后送鼓风炉还原熔炼产出铅锑合

(Pb4FeSb6S4)精矿是一种多金属矿物,除含有主金属 锑和铅外,还伴生一定量的锌、银、铜、铋、铟等有价

鼓风强度也是影响挥发速度的一个重要因素, 因为炉温、CO/CO2 比、气体量和金属蒸汽压等都与 鼓风强度有关,而鼓风强度的大小又决定于燃料消 耗和过剩空气系数 a 值。生产过程中的 a 值并非一 成不变,在升温熔渣过程中 a 值控制在 0.9 左右,使 粉煤充分氧化燃烧,以强化供热,提高温度,加速冷 渣熔化;转入还原期后,调整 a 值为 0.6 ̄0.7,使炉内 转为强还原性气氛,促使渣中的有价金属充分还原 并挥发。

金这一成熟工艺。在这一冶炼流程中,伴生的银铜 进入底铅中,通过铅精炼系统富集回收;锌大部分进

成分,其化学成分如表 1 所示。

再生铅精炼碱渣中锡的富集研究

56.98

1.7

0.6

64

3.46

0.6

0.02

51.9

1.72

0.6

70

2.88

0.6

0.02

55.2

1.86

浸出率/% Sn 93.1 95.2 93.6 94.4

[收稿日期] 2019-11-12 [作者简介] 吴国庆(1966-),男,河南省济源市人,大专,主要研究方向为有色金属生产管理、有色冶金新工艺技术装备开发。

浸出率/% Sn 68.4 66.7 70.1 67.9

3 再生铅精炼碱渣浸出过程铅、锑的浸出行为

分析

由表 2、3、4 可知,析出铅精炼碱渣的浸出液含铅高,浸出 液中铅浓度达到 7 g/L 左右;火法精炼碱渣的浸出液中含锑 1.7 g/L 左右,但铅含量较低,约为 0.02 g/L;库存碱渣在浸出液中含锑 0.7 g/L 左右,但铅含量也较低,约为 0.02 g/L。

Keywords: recycled lead;alkali residue;tin

再生铅对废旧铅酸电池资源的综合利用主要是进行铅及塑料 外壳的循环利用,废旧铅酸电池中的锑、锡、铜等未在再生铅行 业得到综合利用;废旧铅酸电池中的锑、锡、铜做为铅再生过程 中的杂质在精炼过程中被除去,每次除去一种或几种杂质,锡主 要在再生铅碱性精炼工段被除去;因此再生铅行业锡主要集中在 电解精炼析出铅碱性精炼渣、火法精炼铅碱性精炼渣中,且含量 较高,具有较高的回收价值;再生铅行业内由于缺少成熟的处理 工艺,再生铅冶炼企业将铅精炼过程产出的此类危险废物外卖给 有资质的处理企业,这种操作方法对再生铅企业经济效益产生一 定的影响,同时加大了危险废物管理难度及潜在的环境风险。因 此本研究主要探讨铅酸电池中有价金属锡的富集,以期解决目前 再生铅企业存在的困境。

铅冶炼过程中的资源综合回收利用

铅锌冶金过程工业综合利用技术进展( 姓名:孟裕松学号:1504210533 )摘要:简述了冶金资源的综合利用的途径即就是解决资源短缺、治理污染、改善环境和实施可持续发展战略的。

同时介绍了铅冶炼企业在资源综合利用方面的进展情况,以及在冶炼过程中的“三废”即固体废弃物、冶金废水、废气和阳极泥中有价金属的综合回收。

并且简述了铅冶炼未来的发展同循环经济,资源综合利用的结合,即就是铅锌联合工艺对铅冶炼和有价资源的充分综合利用的趋势和展望。

关键词:资源综合利用阳极泥“三废”Abstract: The comprehensive utilization of metallurgical resources is to solve the shortage of resources,control pollution improve the environment and implement the strategy of sustainable development. At the same time,it introduces the lead smelting enterprises in the progress of comprehensive utilization of resources,as well as in the smelting process of "three wastes" that solid waste,metallurgy waste water,waste gas and anode slime have comprehensive recovery of valuable metals. And described the future development of lead smelting with circular economy,comprehensive utilization of resources,that is,the comprehensive utilization of lead and zinc smelting and valuable resources of the trend and prospects.Keywords: Comprehensive utilization of resources; Anode mud; “Three wastes”1 我国冶金过程工业综合利用的现状中国资源综合利用是我国经济和社会发展的一项长远的战略方针,对于贯彻落实节约资源和保护环境的基本国策,缓解工业化和城镇化进程中日趋强化的资源环境约束,加快经济发展方式的转变,增强可持续发展能力都具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铅冶炼过程中回收锡新工艺研究与生产实践黄昌元;沈江;卢林;况正国【摘要】介绍了在铅冶炼生产过程中锡回收工艺的探讨研究,针对我公司物料成分、流程的特点,开发了以真空冶金与硅氟酸——硫酸“混酸”电解为基础的锡资源回收工艺研究与生产实践.【期刊名称】《云南冶金》【年(卷),期】2014(043)001【总页数】8页(P50-57)【关键词】铅冶炼;锡回收;真空蒸馏;混酸电解;锡锭【作者】黄昌元;沈江;卢林;况正国【作者单位】蒙自矿冶有限责任公司云南红河661100;蒙自矿冶有限责任公司云南红河661100;蒙自矿冶有限责任公司云南红河661100;蒙自矿冶有限责任公司云南红河661100【正文语种】中文【中图分类】TF8121 引言铅冶炼生产过程中锡金属的回收是行业中一个技术难题,大多数铅冶炼企业都是以锡渣形式开路出系统。

锡渣主要由还原熔炼与吹炼铅阳极泥得到锡吹渣,锡吹渣外卖达到锡回收的目的。

这种回收方式,存在产出的锡吹渣金属分离差,随渣带走的金属Pb、Sb、Ag较多,以锑为甚,占投料量总锑量的13%左右;生产过程中提高了重复处理的二次冶炼成本;产出锡渣含锡低 (10% ~20%)、售价低。

也有部分铅冶炼企业利用反射炉吹炼直接从粗铅中富集锡得到锡吹渣,再将锡吹渣反复还原熔炼得到与粗焊锡成分相当的锡合金,再送锡厂电解工艺或其他工艺进行处理回收;这种回收方式处理能耗高及环境污染大,生产过程中重复处理的二次冶炼成本高。

蒙自矿冶有限责任公司铅冶炼厂生产中锡来源主要是铅精矿和本公司铟锌厂高浸铅渣带入。

我公司铅冶炼生产所用铅精矿成分、高浸铅渣成分如表1。

在实际生产中,从生产原料中进入粗铅中的锡每年有200多t,同时由于锡金属在生产过程中走向比较分散,在回收其它有价金属时会因锡的存在而使成本增加,因此如何有效回收铅冶炼生产中的锡就成了增加企业效益的关键。

表1 铅精矿、高浸铅渣成分Tab.1 Composition of lead concentrate and the lead residue from high acid leaching %元素Pb Sb Bi Ag/(g·t-1)Cu Sn Zn As S 40.03.00.10 1 800 2.0 1.0 6.0 1.0 24.0高浸铅渣铅精矿28.71.10.03 148 0.1 2.7 4.1 0.6 17.92 铅冶炼过程中锡回收工艺流程研究2.1铅冶炼过程中锡金属走向分析蒙自矿冶有限责任公司铅系统原生产工艺流程中锡的走向如图1所示。

由图1可以看出,在鼓风炉炼铅过程中,原料中45%的锡进入水淬渣中,水淬渣经回转窑处理后进入次氧化锌粉,次氧化锌经高酸浸出后产出高浸铅渣,高浸铅渣返回鼓风炉熔炼;原料中55%的锡进入粗铅;进入粗铅中的这部分锡40%进入除铜浮渣,60%进入铅阳极板;铅阳极板中40%的锡随铅一起电解析出,60%进入铅电解阳极泥中。

反射炉熔炼铅阳极泥时80%的锡进入吹渣,10%进入贵铅,10%进入熔渣。

由于此富锡渣含贵金属较高不能直接开路,要将富锡渣反复回炉熔炼分离贵金属直至达到开路指标为止;这种方式生产能耗成本很高、富集的锡渣品位也极低,收集到的锡产生的效益很低。

因此,必须改进现有的锡回收工艺,以提高锡回收的经济效益。

图1 铅系统原生产工艺流程中锡的金属走向分布Fig.1 Distribution of tin in old process of lead smelting2.2 锡回收新工艺流程由图1可知,铅冶炼过程中锡的回收,最合理的回收流程应该是在粗铅电解之前进行回收,即鼓风炉熔炼产出的粗铅经除铜处理后,再施行除锡,除去绝大部分锡后的粗铅再进入电解系统精炼。

除锡渣与铅系统产出的所有含锡渣采用反射炉熔炼产出铅锡合金,铅锡合金可以通过真空蒸馏处理得到粗锡,粗锡再电解精炼提纯。

结合生产实际情况,确定了锡回收新工艺流程,如图2所示。

图2 锡金属回收新工艺流程图Fig.2 New process flow chart for tin recovery 2.3 粗铅除锡粗铅除锡的基本原理是:根据锡对氧的亲和力比铅与氧的亲和力要大,利用硝石作为氧化剂,锡优先被氧化为高价氧化物,然后再与NaOH形成相应的钠盐从而与铅分离,反应式为:参照相关资料[1]及公司粗铅成分情况初步确定温度在380~550℃范围进行粗铅除锡试验,测试在不同除锡温度及改变添加剂加入量对除锡效果的影响,试验结果如表2所示。

表2 粗铅除锡试验结果表Tab.2 Experimental result of tin removal from lead bullion序号除锡温度/℃ 添加剂配比Sn∶NaOH∶NaANO3∶NaCl 除锡时间/h 粗铅成分/%除锡率/%Sb Sn除锡前1 390 ~450 1∶0.85∶0.52∶0.13 4 2.27 1.19除锡后 2.49 0.8 52.1 2 400 ~450 1∶1.3∶1.0∶0.4 3.5除锡前 3.22 1.48除锡后 3.05 0.11 92.6 3 380 ~4971∶1.45∶1.2∶0.6 3.5除锡前 3.21 0.8除锡后 2.96 0.11 86.9 4 460 ~550 1∶1.3∶1.0∶0.4 3.5除锡前 3.94 0.76除锡后 3.87 0.48 36.8从表2数据可以看出,除锡温度、添加剂配比变化对除锡率影响较大,试验2#的除锡效果较好,使用的添加剂也较少。

因此确定粗铅除锡作业最佳工艺条件为:锡∶硝石∶食盐=1∶1.3∶1.0∶0.4,除锡温度400~450℃,除锡时间控制3.5 h左右,粗铅除锡率达90%以上。

2.4 含锡渣还原熔炼在铅冶炼生产中锡主要富集在粗铅除锡渣、电铅除锡精铅渣、电铅阳极泥反射炉吹渣中。

将这些渣一起投入反射炉,按常规工艺技术条件配入纯碱、还原煤后进行还原熔炼,产出锡合金。

2.5 锡合金真空蒸馏真空蒸馏锡合金[4]的原理就是在真空条件下利用锡与铅、铋、锑、锌等蒸汽压的不同,控制适当的温度和负压,使铅、铋、锑、锌等挥发,达到锡与铅、铋、锑、锌分离的目的。

真空蒸馏分离锡、铅、铋、锌系物理过程,不消耗任何化工材料,在真空状态下,可以降低金属铅、铋、锑、锌的蒸发温度和加速气化过程,气化的金属又能以液态或固态冷凝下来,成为金属产物;而且金属几乎不被氧化。

锡合金中各成分纯金属的熔点、沸点及蒸气压数据如表3所示。

表3 锡合金中部分金属的熔点、沸点及蒸气压[1]Tab.3 Melting point,boiling point and vapour pressure of some metals in lead alloy注:银铜锌的相关数据[4]金属元素/℃ 327 630 961 1 084 232 271.5 419.5沸点/℃1 750 1 5872 163 2 563 2 603 1 564 907真空度/Pa 沸点Pb Sb Ag Cu Sn Bi Zn熔点827 1 008 1 275 726 1 250 1 498 1 650 1 890 1 890 1 083 720 1.33 ×10 1 110 1 334 1 570 1 750 1 685 963 650 1.33 995 1 204 1 460 1530 1 521 868 600 1.33 ×10-1 903 1 097 1 100 1 350 1 387 790 5701.33 ×10-2/℃1.33 ×102由表3可以看出,真空度越高,金属的沸点越低。

真空度在13.3 Pa以下时,铅、锑、铋、锌等金属在1 000~1 050℃之间时,铅锑银铋与铜的平衡蒸汽压差值较大,均在二次方以上,而银与铅锑在以上温度范围内差值较小,从锡、银、铜、铅、锑、铋、锌纯金属蒸汽压来看,理论上可以实现锡与铋、锑、铅的分离。

但是合金组元的蒸汽压和纯金属的蒸汽压是不一样的,虽然道尔顿分压定律说明合金中各金属的蒸汽分压是独立可加的,但还是要通过实践进一步研究合金各组元之间相互作用对蒸气压的影响。

我公司的锡真空炉设备主要技术参数:最大处理量13 t/d,最高工作温度1 300℃,最大加热功率280 kW,极限真空度0.06 Pa。

同时从真空蒸馏生产经验看,当真空度太低时金属沸点变化不明显,蒸发温度过低则铅留在粗锡中多,蒸发温度过高则锡挥发量增多,投料量过多则挥发不完全,投料量过少则未过完蒸发盘就挥发完了影响工作效率。

综合以上分析,初步确定将真空度保持在5~10 Pa、蒸发盘温度在控制1 000℃左右、投料量在6.5~13 t/d范围进行试验。

试验结果如表4所示。

表4 锡合金真空蒸馏试验结果Tab.4 Experimental result of vacuum distillation of tin alloy注:锡合金原料成分为:Pb 85.12%、Sb 6.41%、Cu 0.14%、Sn 7.26%。

序号真空度/Pa 蒸发盘温度/℃ 投料量/(t·d-1)产出元素/% Pb Sn Ag Sb 1 5~10 980~1 000 9~13 2 5~10 1 000~1 010 8~9 3 5 ~10 1 000 ~1 010 6.5 ~7.5 39.12 31.06 3.25 24.32铅合金粗锡88.05 0.14 161 g/t 11.00粗锡 2.30 80.81 1.80 7.26铅合金 82.79 0.703 354 g/t 15.74 81.61 1.24 4 283 g/t 16.40粗锡 0.2 93.31 1.36 2.68铅合金从表4数据可以看出,在试验1#条件下,产出粗锡中含铅、锑高,不能有效实现铅锡分离;试验2#提高蒸发盘温度到1 000~1 010℃、投料量控制在8~9 t/d,产出锡指标接近锡电解精炼要求,但粗锡中铅、锑含量仍然偏高;试验3#的工艺条件下产出的粗锡基本上能满足锡电解精炼要求。

因此确定锡合金真空蒸馏最佳工艺条件为:蒸发盘温度1 000~1 010℃、真空度5~10 Pa、投料量6.5~7.5 t/d。

2.6 粗锡电解精炼针对我公司真空蒸馏产出来的粗锡成分特点:锡低杂质含量高 (Sn 86% ~92%、Pb 1% ~4%、Sb 2% ~4%、Ag 1.5% ~3.5%),若采用硫酸电解液进行锡电解,则要求其粗锡含Pb≤1%;由于粗锡含锑2%~4%,锑含量过高也不适合采用盐酸电解[3];若采用硅氟酸盐电解质进行电解,则铅会在阴极上析出形成铅锡合金,而铅锡合金需再经复杂火法精炼才能得到精锡。

通过大量试验研究表明,采用硅氟酸-硫酸作为电解介质的“混酸”电解比较适合我公司粗锡电解精炼。