几何量测量应用

几何量几何量测量应用测量应用测量应用

[摘要]:在工业制造市场日新月异变化的今天,几何量测量对企业的产品质量和过程控制能

力起着关键性的作用, 而运用软件通过控制系统对数控测量机器的驱动采集工件表面的空间三维坐标点的位置就是当前潮流的三坐标测量机,它可以替代传统的手工检验和非标夹具检验,更可以完成在机测量和逆向工程,实现了为诸多行业的产品质量保驾护航的任务,其具有代表的测量软件有:pc pc--dmis,calypso,quindos 等。

[关键词]:几何量测量;产品质量;过程控制;测量软件

前言:

在公司的航空业相对复杂的产品中,由于形状复杂和公差小,所以运用坐标测量机检测工件凸显出尤为重要,而且很好地与国际行业发展接轨,为我们提供了合理的计量解决方案并不断地提高测量理念和专业技能,以著称强大的数据处理和计算功能的pc-dmis 测量软件基本可以满足产品测量需求,本次以pc-dmis 测量软件图文并茂的形式述说应用技巧和编程思路。

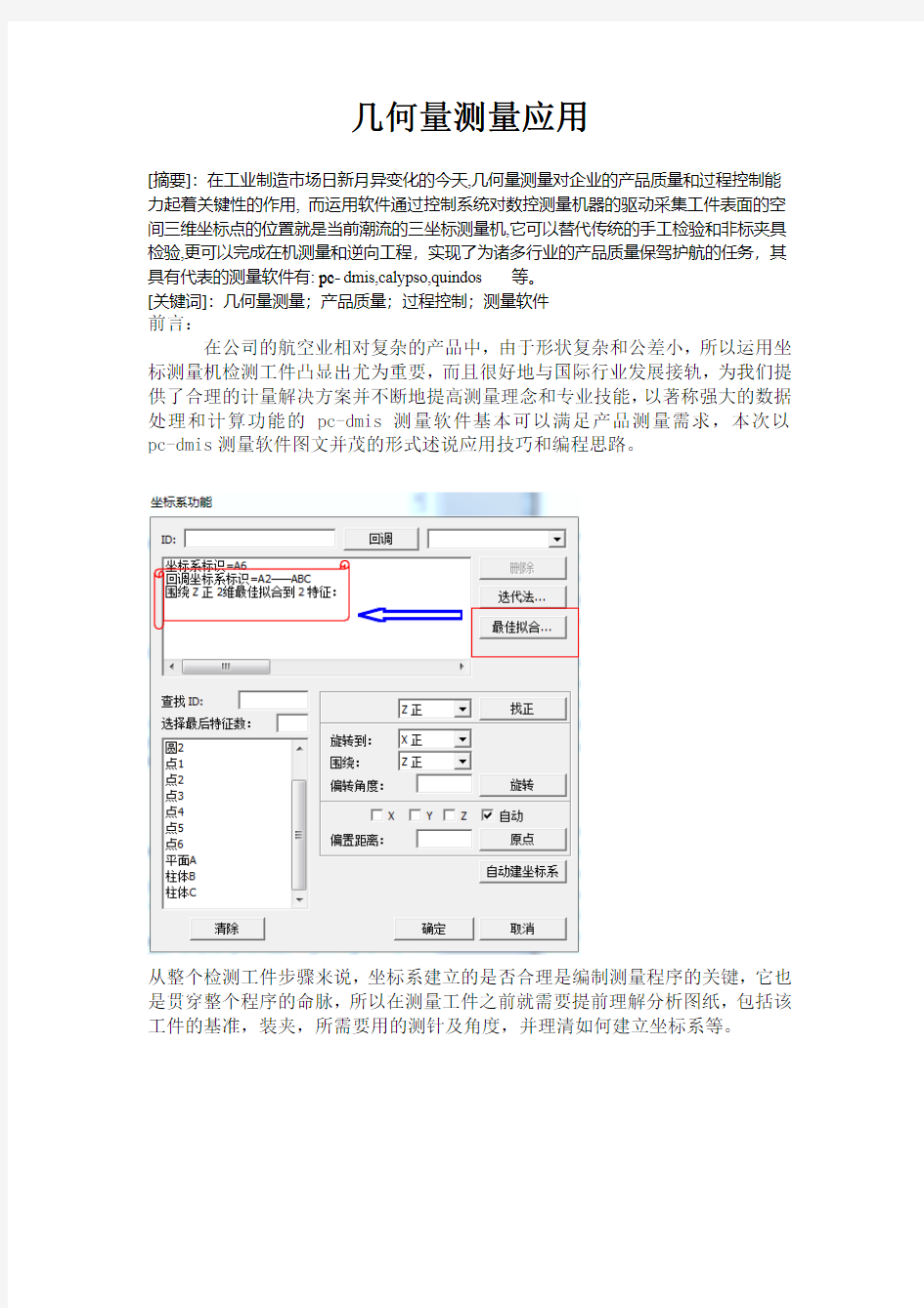

从整个检测工件步骤来说,坐标系建立的是否合理是编制测量程序的关键,它也是贯穿整个程序的命脉,所以在测量工件之前就需要提前理解分析图纸,包括该工件的基准,装夹,所需要用的测针及角度,并理清如何建立坐标系等。

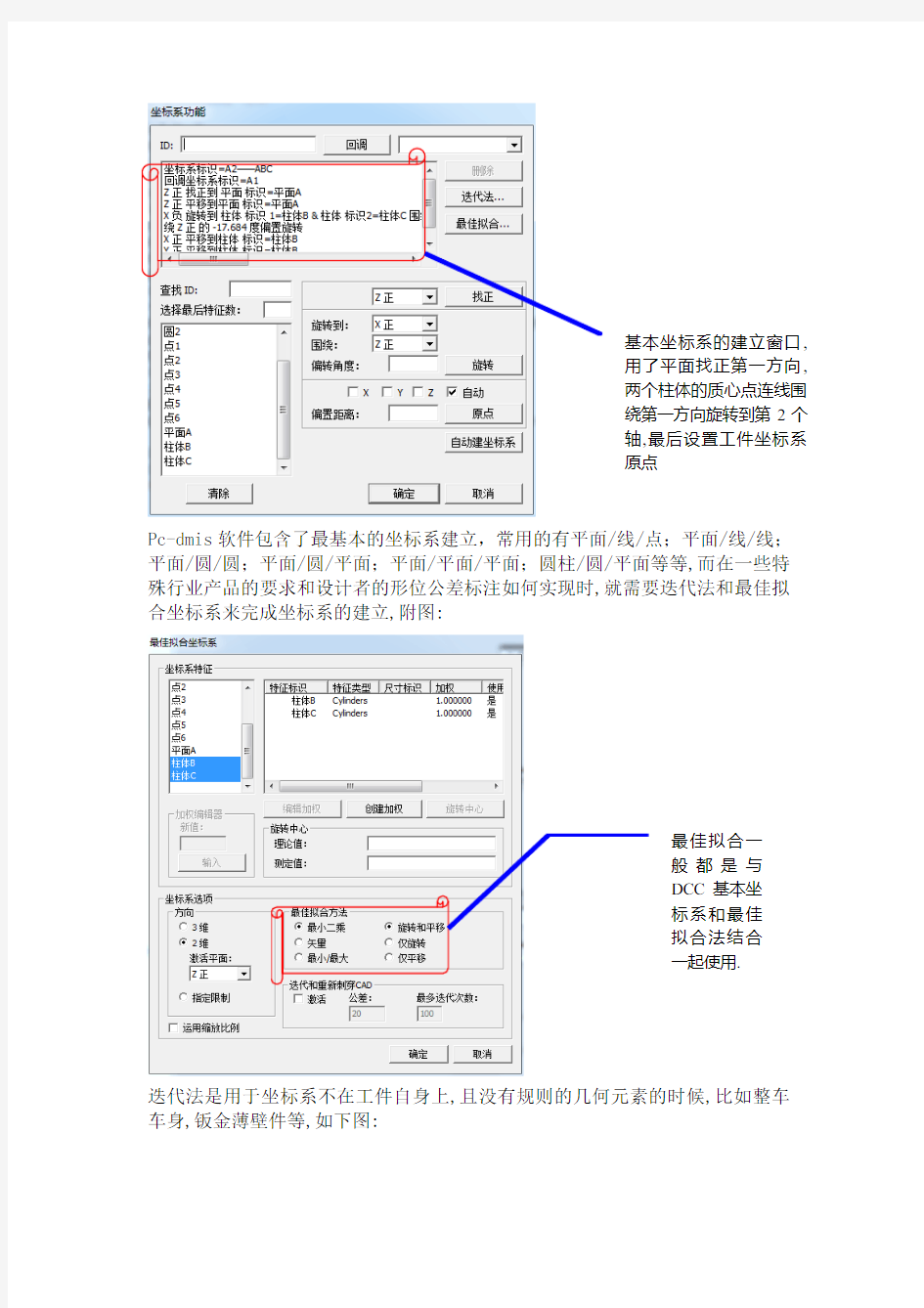

Pc-dmis 软件包含了最基本的坐标系建立,常用的有平面/线/点;平面/线/线;平面/圆/圆;平面/圆/平面;平面/平面/平面;圆柱/圆/平面等等,而在一些特殊行业产品的要求和设计者的形位公差标注如何实现时,就需要迭代法和最佳拟

合坐标系来完成坐标系的建立,附图:

迭代法是用于坐标系不在工件自身上,且没有规则的几何元素的时候,比如整车车身,钣金薄壁件等,如下图:

最佳拟合一般都是与DCC 基本坐标系和最佳拟合法结合一起使用

.

基本坐标系的建立窗口,用了平面找正第一方向,两个柱体的质心点连线围绕第一方向旋转到第2个轴,最后设置工件坐标系原点

它建立的要求是至少3个相互垂直的元素,最常用的是6个矢量点(与工装夹具原理一致),其实迭代的次数和定位公差就是让被测元素与理论值的拟合,所以在实际应用中可以在迭代后再进行最佳拟合,为的是坐标系建立的更精准匹配。

下图就是在美国卡特公司产品测量对最佳拟合的运用:

注意:在迭代的元素中有圆时,必须要设置样例点,且不能低于3个

评价1:

DIM 位置1= 柱体位置 柱体B 使用轴=平均 参考长度=0.000单位=毫米 ,$图示=关 文本=关 倍率=10.00输出=两者 拟和基准=开 垂直于中心线的偏差=关 显示=直径

A X NO MI N A L M E A S D EV OUTTOL

X0.0000.0020.002

Y0.0000.003 0.003

T P MM C0.0080.000 ---#

终止尺寸 位置1

评价2:

DIM 垂直度1= 垂直度柱体 柱体B,RFS 至 平面 平面A,RFS延伸长度=0.000单位=毫米 ,$

图示=关 文本=关 倍率=10.00输出=两者

A X NO MI N A L M E A S D EV OUTTOL

M 0.0000.0080.0080.000#---

从两种评价方法中可以看出,用最佳拟合坐标系评价位置度和直接评价孔对面的垂直度的结果是一致的,对于这样的形位公差标注我们必须从它的最根本的定义上去理解解读它实质的意义,最终才可以把问题透明化。

如上图,在实际应用中需要输出圆4触测的8个点,最常用的是先测量一个矢量点,然后阵列其它7个点,最后输出8个点坐标值;这里主要说一下用控制语句及赋值完成点和结果输出。

圆4 =特征/圆,直角坐标,内,最小二乘方

理论值/<124,50,-7.6>,<0,0,1>,60.5

实际值/<124,50,-7.6>,<0,0,1>,60.5

测定/圆,8,Z 正

移动/安全平面

触测/基本,常规,<154.25,50,-7.6>,<-1,0,0>,<154.25,50,-7.6>,使用理论值=是

触测/基本,常规,<145.39,71.39,-7.6>,<-0.7071068,-0.7071068,0>,<145.39,71.39,-7.6>,使用理论值=是

触测/基本,常规,<124,80.25,-7.6>,<0,-1,0>,<124,80.25,-7.6>,使用理论值=是

触测/基本,常规,<102.61,71.39,-7.6>,<0.7071068,-0.7071068,0>,<102.61,71.39,-7.6>,使用理论值=是

触测/基本,常规,<93.75,50,-7.6>,<1,0,0>,<93.75,50,-7.6>,使用理论值=是

触测/基本,常规,<102.61,28.61,-7.6>,<0.7071068,0.7071068,0>,<102.61,28.61,-7.6>,使用理论值=是

触测/基本,常规,<124,19.75,-7.6>,<0,1,0>,<124,19.75,-7.6>,使用理论值=是

触测/基本,常规,<145.39,28.61,-7.6>,<-0.7071068,0.7071068,0>,<145.39,28.61,-7.6>,使用理论值=是

F

标称值/XYZ,

测定值/XYZ,

标称值/I JK,<0,0,1>,$

测定值/I JK,<0,0,1>

DIM 位置13= 点 的位置F1 单位=毫米 ,$

图示=关 文本=关 倍率=10.00输出=两者 半角=否

A X NO MI N A L+TOL -TOL M E A S D EV OUTTOL

X V3 0.0500.050 145.3900.0000.000 ----#----

Y V40.0500.05028.6100.0000.000 ----#----

Z V50.0500.050 -7.6000.0000.000 ----#----

终止尺寸 位置13

赋值/Q=Q+1

UNT I L/Q>=8

构造F1元素为一般特征点,设定XYZ分别为V3,V4,V5并评价该元素的坐标值,赋给Q=Q+1是触测点从1,2,3…,而Q>=8是返给D O的控制命令,即到第8个点结束所有测量,报告自动生成,如下:

DIM 位置13[1]= 点 的位置F1[1] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 154.25 0.050 0.050 154.25 0.000 0.000 ----#----

Y 50 0.050 0.050 50 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[1]

DIM 位置13[2]= 点 的位置F1[2] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 145.39 0.050 0.050 145.39 0.000 0.000 ----#----

Y 71.39 0.050 0.050 71.39 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[2]

DIM 位置13[3]= 点 的位置F1[3] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 124 0.050 0.050 124 0.000 0.000 ----#---- Y 80.25 0.050 0.050 80.25 0.000 0.000 ----#---- Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#---- 终止尺寸 位置13[3]

DIM 位置13[4]= 点 的位置F1[4] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 102.61 0.050 0.050 102.61 0.000 0.000 ----#----

Y 71.39 0.050 0.050 71.39 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[4]

DIM 位置13[5]= 点 的位置F1[5] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 93.75 0.050 0.050 93.75 0.000 0.000 ----#----

Y 50 0.050 0.050 50 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[5]

DIM 位置13[6]= 点 的位置F1[6] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 102.61 0.050 0.050 102.61 0.000 0.000 ----#----

Y 28.61 0.050 0.050 28.610 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[6]

DIM 位置13[7]= 点 的位置F1[7] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 124 0.050 0.050 124 0.000 0.000 ----#----

Y 19.75 0.050 0.050 19.75 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.60 0.000 0.000 ----#----

终止尺寸 位置13[7]

DIM 位置13[8]= 点 的位置F1[8] 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否

AX NOMINAL +TOL -TOL MEAS DEV OUTTOL

X 149.35 0.050 0.050 145.390 0.000 0.000 ----#----

Y 28.61 0.050 0.050 28.610 0.000 0.000 ----#----

Z -7.6 0.050 0.050 -7.600 0.000 0.000 ----#----

终止尺寸 位置13[8]

以上是8个实际触测圆上的点坐标值输出形式,提高了效率且赋值表达式得到了充分的利用,也是计量和空间几何的算术在软件运用中的体现。

对于一个工件测量需要分好多道工序,这就需要我们在程序中运用条件控制来实现判断需要检测哪道工序,也可以设定公差值让软件判断超差后是重复测量该元素还是继续下面ELE的测量等等。

当程序运行到这里时,软件会自动跳出窗口,请求检查是否继续。按否则跳过EN D_I F/进行后面的测量,注意在表达式之前需要加入注释,选择“是/否”。

C 3 =注

释/是否,否,全屏=否,自动继续=否,

转立加0903工序,请检查工件是否加工——确认按“YES” I F /C4.I N P UT =="是"

圆9 =特征/触测/圆/默认,直角坐标,内,最小二乘方 理论

值/<0,9,0>,<-0.0000044,-1,-0.0000011>,12.5

实际

值

/<0,9,0>,<-0.0000044,-1,-0.0000011>,12.5

11> 理论

值/<0,0,0>,<-0.0000044,-1,-0.0000011>,12.5

实际

值

/<0,0,0>,<-0.0000044,-1,-0.0000011>,12.5

构造/圆,投影,圆9,平面2

EN D _I F /

上图是提示对于在程序中需要对某些参数评价值是否满足表达式要求而作出的判断,如果超出图纸要求则需要重复测量标号后的ELE,满足要求为零时则进行en d_i f后面的程序,这里运用了GOTO,标号和I F/EN D_I F结合使用,见图:

L1 =标号/

平面D =特征/平面,直角坐标,三角形,否

理论值/<-35.391,-76.4,-21.106>,<0.0000096,-1,0.0000026> 实际值/<-35.391,-76.4,-21.106>,<0.0000096,-1,0.0000026> 构造/平面,最佳拟合,点8,点9,点10,点11,点12,点13,点14,点15,,

局外层_移除/关,3 过滤器/关,波长=0

DIM 位置1= 平面 的位置平面D 单位=毫米 ,$

图示=关 文本=关 倍率=10.00 输出=两者 半角=否 A X NO MI N A L M E A S D EV OUTTOL

Y -76.500 -76.400 0.100 0.000 --#- FL 0.000 0.000 0.000 0.000 #--- 终止尺寸 位置13 I F /位置1.Y.M E A S<-76

.4

注释/操作者,否,全屏=否,自动继续=否,

当I F /的表达式成立时直接运行en d _i f 后面的程序,不成立则提示需要重复测量,以发现存在的问题 转到/L 1 EN D _I F /

上图的测量可以用循环指令(Loo pi ng /En d loo p)来实现,但更方便的是数组,在很大程度上提高了编程效率。

赋值/XX =0

赋值/N =1

A 2 =坐标系/开始,回调:A1,列表=是 建坐标系/平移偏置,X 轴,XX 坐标系/终止 D O /

圆8 =特征/触测/圆/默认,极坐标,内,最小二乘方 理论值/

,<0,0,1>,DD [N] 实际值/<50,315,-3>,<0,0,1>,10 目标值/

,<0,0,1> 起始角=0,终止角=360 角矢量=<1,0,0> 方向=逆时针

显示特征参数=否 显示相关参数=否 赋值/N =N+1 UNT I L /N ==5 赋值/XX =XX+150 UNT I L /XX>300

测量生成示意图

通过语句编程在实际检测中运用Pc-dmis 软件的强大功能,合理的编制出具有解决正常检测中遇到的各种问题,更重要的是精准、高效的完成了测量任务,充分展示三坐标测量机和Pc-dmis 软件相结合的强大功能以及它在实际检测当中的灵活性,以达到真正意义上的人性化检测过程。

在平时检测过程中,对于测针的配置和校验至关重要,而Pc-dmis软件提供了诸多类型,着重说明除球形探针之外的配置方法和注意事项

。

5方向测针配置注意顺序,

1号为A0B0,2到5为逆时针

最后T IP测针后缀有SHNK 代表的是柱形测针,有DI SK 代表的是盘形测针,如下图:

这里输入的是A 角, 下面输入的是B 角

这些测针类型的校验与普通的有区别,主要是柱形测针需要在测量对话框“柱测针校验”前打勾,而在校验盘形测针之前需要先用球形测针定位标准球的位置后再进行校验,注意在弹出的对话框按“否”

。

DISK 盘形测针,它的TIP 是厚度,BY10mm 是圆盘直径

结束语:

上述详细讲解了坐标系的扩展应用,流程控制语句的高级编制及特殊测针的配置方法和校验,这些在平时的软件应用当中都很切合实际,更重要的是提高了测量效率,专业技能和工作业绩,更快速度的完成样品开发,降低成品,减少周期,保证了产品质量,为质控部门更好地收集数据和后续追溯都能得到充分保障。

(部分内容说的比较抽象,望能体谅!)

2几何量测量基础.doc

8、2几何量测量基础 一、填空题: 1、测量是将被测(几何量)与作为计量单位的(标准吊)进行比较,从而确定两者(比值)的过程。 2、一个完整的测量过程包含的四个要素是:(被测对象)、(计量单位)、(测量方法)和(测量精度)。 3、量块按“级”使用时,应以量块的标称长度作为(工作尺寸),该尺寸包含了量块的(制造误差)。 4、量块按“等”使用时,应以经检定后所给出的量块的中心长度的实际尺寸作为(工作尺寸),该尺寸排除了量块的(制造误差)的影响,仅包含检定时的较小的(测量误差)。 5、景块按“等”使用的测景精度比按“级”使用的(高)。 6、计量器具按其木身的结构特点进行分类可分为:(量具)、(量规)、(计量仪器)和(计量装置)。 7、测量方法按计量器具示值是否为被测儿何量的量值分为(绝对测量)和(相对测量)。 8、我们在用光切显微镜测量表面粗糙度时用的测量方法为(间接测量法)。 9、按测景方法分类,用游标卡尺测量轴的直径属于(直接)测量,(绝对)测量以及(接触)测量。 10、测量误差是指被测量的(实际测得值)与其(其值)之差。 11、测量误差产生的原因主要有:(计量器具误差)、(方法误无)、(环境误无)和(人员误差)。 12、测量误差按其性质和特点,可分为(随机)误差,(系统)误差和(粗大)误差等三种。 13、正态分布曲线中,标准偏差。决定了分布曲线的(分散程度),I决定了分布曲线的(位 置)。 1、测量误差按其特性可分为(随机误差),(系统误差)和(粗大误差)三类。 2、测量误差产生的原因可归纳为(计量器具误差),(方法误差),(环境误差)和(人员误差)。 3、随机误差通常服从正态分布规律。具有以下基木特性:(单峰性),(对称性),(有界性),(抵偿性)o 4、系统误差可用(修正法),(抵偿法)等方法消除。 5、被测量的真值一般是不知道的,在实际测量中,常用(算术平均值)代替。 7、测量器具的分度值是指(相邻两刻线所代表的量值之差),千分尺的分度值是(0.01 皿)。 测量器具的测量范围是指(在允许的误差限内计量器具的被测量值的范围),测量直径为 633mm的轴径所用外径千分尺的测量范围是(25?50)mm 9、量块的研合性是指(量块的一个测量面与另一量块的测量面或另一经精密加工的类似的平面,通过分子吸力作用而粘合的性能)。 10、在实际使用中,量块按级使用时,量块的尺寸为标称尺寸,忽略其(制造误差);按

精密测量实验指导书汇总情况

实验一技术测量基础 一、实验目的 1. 掌握内外尺寸测量的测量方法 2.掌握常用尺寸测量仪器的测量原理、操作使用。 二、实验内容概述 机械零件的尺寸测量是一项很重要的技术指标。因此,尺寸的测量在技术测量中占有非常重要的地位。尺寸的测量可分为绝对测量和相对测量。绝对测量是指从测量器具的读数装置上可直接读得被测量的尺寸数值,例如用外径千分尺、游标卡尺和测长仪等测量长度尺寸。相对测量是指从测量器具的读数装置上得到的是被测量相对标准量的偏差值,例如用内径百分表测量内孔的直径。 三、实验设备及测量原理 3.1、游标尺 游标尺由主尺和游标组成。主尺的刻线间距为lmm,游标的刻线间距比主尺的刻线间距小,其刻线差值(分度值)有0.1、0.02、0.05mm三种。在生产中直接用游标尺测量工件的外径、内径、宽度、深度及高度尺寸,应用相当广泛。 游标尺按用途分有,游标卡尺、游标深度尺和游标高度尺(附图l—1)三种。 附图l—1游标尺 (a)-游标卡尺 1-主尺;2框架;3-调节螺母;4-螺杠;5-游框;6-游标;7、8、9、10-量爪;11、12-锁紧螺母 (b)-游标深度尺 1-主尺;2-调节螺母;3-游框;4-横尺;5、7-锁紧螺母;6-游标 (c)-游标高度尺 1-底座;2-游框;3、4-锁紧螺母;5-主尺;6、9-量爪;7-调节螺母;8-游标 附图1—2和附图l—3所示的是数显卡尺和数显高度尺。

附图1-2 数显卡尺 附图1-3 数显高度尺 1.刻度原理 设游标的刻线间距数为n ,刻线间距为b ,主尺的刻线间距数为n-1,刻线间距为a(a=1mm),则游标长度 L=nb=(n-1)a 1n b a n -= 游标分度值 1n a i a b a a n n -=-=- = 如分度值为0.1mm 的游标尺。取主尺上的9格(9mm)长度,在游标上刻成10格,则游标 的刻线间距为 910 mm ,游标分度值i=1- 910 =0.1mm 。 为了使游标的刻线间距不致过小,读数时清晰方便,可把游标的刻线间距增大,如分度值i=0.1mm 的游标尺。游标的刻线间距数仍为n =10格,主尺的刻线间距数为(2n —1)=19格,游标的刻线间距1910 b =mm=1.9mm,则游标分度值 () 21220.1n a i a b a a mm n n -=-=- = = 游标长度 ()21L nb n a ==- 写成一般式: ()1L nb rn a =-- 式中,r ——游标模数。 2.度数方法 游标尺是利用游标的一个刻线间距与主尺一或二个刻线间距的微小差值(游标分度值)及其累积数来估计主尺上的小数读数的。若游标零线正好对准主尺刻线,则游标尺仅最未一根刻线与主尺刻线重合;若游标零线与主尺刻线错开,则游标尺的某一刻线将和主尺的某一根刻线重合。其读数方法(如附图l-4)的右边部分所示。先确定主尺零刻线(上)与游标零刻线(下)错开的格数,读出整数,然后在游标上找三根刻线,中间的一根应与主尺的某一刻线对齐、两旁的两刻线均偏向中间刻线,游标对齐刻线的序号乘上游标分度值,即为主尺上的小数读数(若游标上直接标出读数,则可直接读数而不必计算)。二者相加为所测尺寸。 附图1—4 游标尺的刻度原理与读数方法

精密测量技术课程试验教学大纲

精密测量技术课程试验教学大纲 一、课程概况 英文名:Precision Measurement Technology 开课单位:机械学院 课程编码:2010422 学分学时:2.5学分,40学时 授课对象:测控技术及仪器专业 先修课程:互换性与技术测量、误差理论与实验设计,工程光学,测控仪器设计 试验课程主要内容: 精密测量技术试验教学课程在是在理论学习的基础上,通过试验手段进一步巩固和掌握一些常用仪器的测量原理及测量方法,培养学生的实际动手和操作能力。主要包括:基本长度量的测量方法,形状和位置误差的测量方法,机械零件综合参数测量方法等。通过对基本测量方法和测量仪器的实际操作,使学生能能综合运用光、机、电方面的知识,初步解决生产中存在的测量技术问题,并为掌握高精度的复杂测量问题提供有利的条件。 二、试验课程内容 1.基本长度量测量方法(3学时) 试验1。卧式光学比较仪测量内孔直径(1学时) 试验二。接触式干涉仪测量长度尺寸(1学时) 试验三。用万能工具显微镜测量孔距(1学时) 2.形状和位置误差的测量(4学时) 试验四。箱体位置误差的测量(1学时) 试验用五。合象水平仪测直线度误差(1学时) 试验六。平面度误差的测量与评定(1学时) 试验七。表面粗糙度的测量(1学时) 3.综合测量实验(3学时) 实验八。圆柱齿轮参数和误差测量(1学时) 实验九。用工具显微镜测量螺纹各项参数(1学时) 实验十。三坐标测量机的使用(1学时)

实验内容: 用工具显微镜测量螺纹各项参数 一、实验目的 1、了解工具显微镜的测量原理及结构特点。 2、掌握用大型工具显微镜测量外螺纹中径,螺距和牙型半角的方法。 二、实验设备 大型工具显微镜,螺纹量规。 图2-1-1为大型工具显微镜外形图。它由下列四部分构成:(1)底座——用来支撑整个量仪;(2)工作台——用来承放被测工件,可以作纵向和横向移动,移动的距离可以通过工作台的千分尺11和7的示值反映出来,还可以绕自身的轴线旋转;(3)显微镜系统——用来把被测工件的轮廓放大投影成像,通过目镜 l 来瞄准,通过角度示值目镜18读取角度值; (4)立柱——用来 安装显微镜筒等光学部件。 在工具显微镜上用影像法测量外螺纹 是利用光线投射将被测螺纹牙型轮廓放大投影成像于目镜中,用目镜中的虚线来瞄准轮廓影像,并通过该量仪的工作台纵向、横向千分尺(相当于直角坐标系的x 、y 坐标)和角度读数目镜来实现螺纹中径、螺距和牙型半角的测量。 大型工具显微镜的光学系统如图2-1-2所示。由光源 l 发出的光束经光圈2、滤光片3、反射镜4、聚光镜5和玻璃工作台6,将被测工件的轮廓经物镜组7、反射棱镜8投影到目镜10的焦平面米字线分划板9上,从而在目镜10中观察到放大的轮廓影像,从角度示值目镜11中读取角度值。另外,也可以用反射光源照亮被测工件;以该工件的被测表面上的反射光线,经物镜组7、反射棱镜8投影到目镜10的焦平面米字线分划板9上,同样可在目镜10中观察到放大轮廓影像。 1.测量过程的初始操作 (1)接通电源,松开圆工作台锁紧装 置,摇动手轮9,把工作台6的圆周刻度对 准示值零位。把被测工件安放在玻璃台面或 牢固安装在两个顶尖10之间。 (2)根据被测件直径尺寸大小,参照量仪说明书调整光阑大小,或按表2-1提供的对 图2-1-1 大型工具显微镜 1-目镜;2-米字线旋转手轮;3-角度读数目镜光源;4-显微镜筒;5-顶尖座;6-圆工作台;7-横向千分尺手轮;8-底座 9--圆工作台手轮;10-顶尖;11-纵向千分尺手轮;12-立柱倾斜手轮;13-连接座;14-立柱;15-支臂;16-锁紧螺钉;17-升降手轮;18-角度目镜 图2-1-2 大型工具显微镜光路图

精密测量技术

《精密测量技术》课程教学大纲 Precision Measurement Technology 课程代码:M106103 总学时:54 学分:3 一、课程的地位与任务 本课程为测控技术与仪器专业光电检测与控制方向的专业必修课,通过该课程的学习,融会贯通各门专业基础课程,系统掌握各类几何量测量的基本原理和方法,了解现代计量测试新技术。通过本课程学习,培养学生具有计量测试的基本知识,能够依据被测量的技术要求拟定合理的测量方案,实施测量并分析处理测量结果,完成一个测试的全过程,从而具有初步解决工程测量中几何参量精密测试问题的能力。 二、课程的基本内容 第一章绪论4学时 1、精密测量技术的发展概况 2、公差基础知识 3、测量的基本概念 4、测量方法的选择 第二章长度尺寸的测量12学时 1、长度的基准与标准 2、量块的检定 3、线纹尺的检定 4、光滑极限量规 5、轴类零件测量 6、孔类零件测量 7、大尺寸测量及新技术发展 8、微小尺寸测量及纳米测量技术 第三章角度测量6学时 1、角度的实用基准 2、角度和锥度的测量 3、小角度测量技术 4、新型角度传感器 第四章表面粗糙度的测量6学时 1、表面粗糙度的评定参数

2、表面粗糙度的测量方法 3、微观形貌测量新技术的发展 第五章形位误差测量12学时 1、直线度误差测量及准直技术的新发展 2、平面度误差测量 3、圆度误差测量 4、平行度位置误差测量 5、垂直度位置误差测量 6、同轴度位置误差测量 7、误差分离技术 8、形位公差与尺寸公差的关系 第六章螺纹测量6学时 1、螺纹测量基础 2、普通螺纹的综合检验 3、螺纹的单项测量 4、丝杠的测量 第七章圆柱齿轮测量8学时 1、概述 2、齿轮单项测量 3、齿轮综合测量 4、齿轮整体误差测量 三、课程的基本要求 1、了解精密计量与测试发展概况,熟悉量值传递系统,掌握长度计量检定基本内容。 2、理解几何量测量的基本原则,对拟定测试方案的全过程有一个全面的认识。 3、掌握工程测量中各种几何量参数的测量原理、数据分析及误差分析,了解各种常用仪器的技术指标。 4、了解几何量计量测试新技术的发展状况。 课内54学时,课外自学内容16学时; 每章完成习题2-4题 四、课程实践环节 由专业实验和生产实习两个环节完成。专业实验为开放性实验计2学分;生产实习为综合性训练及生产实践计4学分。 五、先修课程及推荐教材 先修课程:《物理光学》,《应用光学》,《传感器原理》,《机械设计

2-几何量测量基础

2 几何量测量基础 一、填空题: 1、测量是将被测(几何量)与作为计量单位的(标准量)进行比较,从而确定两者(比值)的过程。 2、一个完整的测量过程包含的四个要素是:(被测对象)、(计量单位)、(测量方法)和(测量精度)。 3、量块按“级”使用时,应以量块的标称长度作为(工作尺寸),该尺寸包含了量块的(制造误差)。 4、量块按“等”使用时,应以经检定后所给出的量块的中心长度的实际尺寸作为(工作尺寸),该尺寸排除了量块的(制造误差)的影响,仅包含检定时的较小的(测量误差)。 5、量块按“等”使用的测量精度比按“级”使用的(高)。 6、计量器具按其本身的结构特点进行分类可分为:(量具)、(量规)、(计量仪器)和(计量装置)。 7、测量方法按计量器具示值是否为被测几何量的量值分为(绝对测量)和(相对测量)。 8、我们在用光切显微镜测量表面粗糙度时用的测量方法为(间接测量法)。 9、按测量方法分类,用游标卡尺测量轴的直径属于(直接)测量,(绝对)测量以及(接触)测量。 10、测量误差是指被测量的(实际测得值)与其(真值)之差。 11、测量误差产生的原因主要有:(计量器具误差)、(方法误差)、(环境误差)和(人员误差)。 12、测量误差按其性质和特点,可分为(随机)误差,(系统)误差和(粗大)误差等三种。 13、正态分布曲线中,标准偏差σ决定了分布曲线的(分散程度),x决定了分布曲线的(位置)。 1、测量误差按其特性可分为(随机误差), (系统误差)和(粗大误差)三类。 2、测量误差产生的原因可归纳为(计量器具误差),(方法误差),(环境误差)和(人员误差)。 3、随机误差通常服从正态分布规律。具有以下基本特性:(单峰性),(对称性),(有界性),(抵偿性)。 4、系统误差可用(修正法),(抵偿法)等方法消除。 5、被测量的真值一般是不知道的,在实际测量中,常用(算术平均值)代替。 7、测量器具的分度值是指(相邻两刻线所代表的量值之差),千分尺的分度值是(0.01mm)。 8、测量器具的测量范围是指(在允许的误差限内计量器具的被测量值的范围),测量直径为φ33mm的轴径所用外径千分尺的测量范围是(25~50)mm 9、量块的研合性是指(量块的一个测量面与另一量块的测量面或另一经精密加工的类似的平面,通过分子吸力作用而粘合的性能)。 10、在实际使用中,量块按级使用时,量块的尺寸为标称尺寸,忽略其(制造误差);按等使用时,量块的尺寸为实际尺寸,仅忽略了检定时的(测量误差)。

实验报告全站仪精密角度测量实验报告范文_0787

2020 实验报告全站仪精密角度测量实验报告范文_0787 EDUCATION WORD

实验报告全站仪精密角度测量实验报告范文 _0787 前言语料:温馨提醒,教育,就是实现上述社会功能的最重要的一个独立出来的过程。其目的,就是把之前无数个人有价值的观察、体验、思考中的精华,以浓缩、 系统化、易于理解记忆掌握的方式,传递给当下的无数个人,让个人从中获益,丰 富自己的人生体验,也支撑整个社会的运作和发展。 本文内容如下:【下载该文档后使用Word打开】 为期四天的综合实验结束了,在这四天里我们主要做了全站仪综合实验,回弹综合实验和钢筋位置及楼板检测实验。在全站仪的综合试验中我们学习了坐标测量,面积测量以及放样,在回弹综合实验中我们主要学习了用回弹法测量混凝土强度,在钢筋位置及楼板检测实验中我们主要学习了用钢筋仪检测板、柱钢筋位置及保护层厚度的检测。虽然只有四天的综合实验,但是我感觉自己收获了不少知识。在暑假认知实习的时候自己也接触到了全站仪,但是没有自己操作过,这次实验自己学会用全站仪。这次的综合实验都是在施工现场最常用了,做好,学好这些实验对我们工程管理专业的学生来讲非常重要,因为只有掌握好技术才能进行好管理。这次的实验自己也是用心学习了,虽然只做了三天,可是收益匪浅,在老师和组长的带领下,我们组员一起学习,

研究,最终将实验进行好。记忆最深的是我们那天早上用全站仪放样,整整一个上午,然后用钉子打好桩,我们总共放了十二个点,等待着老师下午的验收。可是下午去的时候,只看到操场的跑道上躺着一堆堆的钉子,后来老师说不检查了,其实我们挺失落的,但是我们真的学到了知识,这比什么都重要!通过实验,使我们对理论知识有了更深的认识,也锻炼了我们的操作能力。 通过本次综合性的试验,我了解到综合实验的应用,特别是在两天的全站仪测量试验,刚开始拿到仪器时还手忙脚乱不知所措。但经过坐标测量、面积测量、点放样,我基本了解一些:全站仪是一种光机电算一体化的高新技术测量仪,测距部分有发射,接受与瞄准组成共轴系统,测角部分由电子测角系统完成,是一种具有高精度,高效率,各种测量功能的外业数据采集设备,大大减轻外业人员的劳动强度。作为在实际施工中最常见、最基本的测量仪器,了解其基本功能,熟练掌握其基本操作,将对今后的工作产生积极影响。 通过本次试验,我了解到钢筋保护层厚度,钢筋位置和钢筋直径的检测方法,认识到钢筋仪工作的基本原理和使用方法。钢筋仪的基本操作方法较为简单,在检测过程中使用方便,操作简洁。由于本次试验为提供检测构件的相关施工图纸,故无法对检测结果进行综合性分析,也无法对被检测构件的钢筋保护层厚度等各项指标进行检测。但通过实际操作和后期试验总结,对工程检测过程有了感性的认识。

精密测量技术 (2)

精密测量技术 一、背景研究 随着社会的发展,普通机械加工的加工误差从过去的mm级向“m级发展,精密加工则从10 p,m级向炉级发展,超精密加工正在向nm级工艺发展。由此,制造业对精密测量仪器的需求越来越广泛,同时误差要求也越来越高。精密测量是精密加工中的重要组成部分,精密加工的误差要依靠测量准确度来保证。目前,对于测量误差已经由“m级向nm级提升,而且这种趋势一年比一年迅猛[1]。 二、概述 现代精密测量技术是一门集光学、电子、传感器、图像、制造及计算机技术为一体的综合性交叉学科,它和精密超精密加工技术相辅相成,为精密超精密加工提供了评价和检测手段;精密超精密加工水平的提高又为精密测量提供了有力的仪器保障。现代测量技术涉及广泛的学科领域,它的发展需要众多相关学科的支持,在现代工业制造技术和科学研究中,测量仪器具有精密化、集成化、智能化的发展趋势,作为下世纪的重点发展目标,各国在微/ 纳米测量技术领域开展了广泛的应用研究[1]。 三、测量技术及应用特点 3.1扫描探针显微镜 1981年美国IBM公司研制成功的扫描隧道显微镜(STM),将人们带到了微观世界。STM具有极高的空间分辨率(平行和垂直于表面的分辨率分别达到0.1nm 和0.01nm,即可分辨出单个原子),广泛应用于表面科学、材料科学和生命科学等研究领域,在一定程度上推动了纳米技术的产生和发展。与此同时,基于STM相似

原理与结构,相继产生了一系列利用探针与样品的不同相互作用来探测表面或界 面纳米尺度上表现出来性质的扫描探针显微镜(SPM),用来获取通过STM无法获取的有关表面结构和性质的各种信息,成为人类认识微观世界的有力工具。下面 介绍几种具有代表性的扫描探针显微镜。 (1)原子力显微镜(AFM):AFM利用微探针在样品表面划过时带动高敏感性的微悬臂梁随表面起伏而上下运动,通过光学方法或隧道电流检测出微悬臂梁的 位移,实现探针尖端原子与表面原子间排斥力检测,从而得到表面形貌信息。利用类似AFM的工作原理,检测被测表面特性对受迫振动力敏元件产生的影响,在探 针与表面10~100nm距离范围,可探测到样品表面存在的静电力、磁力、范德华力等作用力,相继开发磁力显微镜、静电力显微镜、摩擦力显微镜等,统称为扫描力显微镜。 (2)光子扫描隧道显微镜(PSTM): PSTM的原理和工作方式与STM相似,后者 利用电子隧道效应,而前者利用光子隧道效应探测样品表面附近被全内反射所激 起的瞬衰场,其强度随距界面的距离成函数关系,获得表面结构信息。 (3)其它显微镜:如扫描隧道电位仪(STP)可用来探测纳米尺度的电位变化;扫 描离子电导显微镜(SICM)适用于进行生物学和电生理学研究;扫描热显微镜(STM)已经获得血红细胞的表面结构;弹道电子发射显微镜(BEEM)则是目前唯一 能够在纳米尺度上无损检测表面和界面结构的先进分析仪器,国内也已研制成功。 3.2纳米测量的扫描X射线干涉技术 以SPM为基础的观测技术只能给出纳米级分辨率,不能给出表面结构准确的 纳米尺寸,是因为到目前为止缺少一种简便的纳米精度(0.10~0.01nm)尺寸测量 的定标手段。美国NIST和德国PTB分别测得硅(220)晶体的晶面间距为 192015.560±0.012fm和192015.902±0.019fm(飞米fm也叫费米,是长度单位,1fm相 当于10~15m)。日本NRLM在恒温下对220晶间距进行稳定性测试,发现其18 天的变化不超过0.1fm。实验充分说明单晶硅的晶面间距有较好的稳定性。扫描 X射线干涉测量技术是微/纳米测量中一项新技术,它正是利用单晶硅的晶面间

现代测量技术

上海第二工业大学 现代测量技术 学号084812099 姓名钱杰 班级08机自A2 院系机械制造及自动化 2011 年11 月 5 日

目录 前言 一、激光传感器简单介绍及其优点 (3) 二、激光测距传感器 (5) 1.激光测距的原理 (5) 2.激光测距传感器的优势: (5) 3.测距传感器的工作原理 (6) 三、激光测长传感器 (6) 四、激光精密测量的现状与未来发展 (6) 五、参考文献 (7)

激光测量 摘要:激光传感器已经广泛应用于国防、生产、医学和非电测量等各方面,激光传感器正以自己独特的优势焕发勃勃生机,本文简单介绍了激光测距传感器工作的原理和用。 关键词:激光测距、望远镜、激光测距原理与应用、应用实例 Laser measurement Abstract: laser sensor has been widely used in national defense, manufacturing, medica l and non electric measurement etc, laser sensor with its own unique advantages of vi gour and vitality, this paper briefly introduces laser ranging sensor working principle a nd use. Key words: laser rangefinder、telescope、laser ranging principle and application、examples 一、激光传感器简单介绍及其优点 激光传感器是利用激光技术进行测量的传感器。它由激光器、激光检测器和测量电路组成。激光传感器是新型测量仪表,它的优点是能实现无接触远距离测量,速度快,精度高,量程大,抗光、电干扰能力强等。 激光具有4个重要特性: (1)高方向性(即高定向性,光速发散角小),激光束在几公里外的扩展范围不过几厘米; (2)高单色性,激光的频率宽度比普通光小10倍以上; (3)高亮度,利用激光束会聚最高可产生达几百万度的温度。 (4)高相干性,两束光交迭时,产生明暗相间懂得条纹(单色光)或彩色条纹(自然光)的现象称为光的干涉。只有频率和振动方向相同,周相相等或周相差恒定的两束光才具有相干性。

现代精密测量技术的状况及发展前景

现代精密测量技术的现状及发展趋势 摘要:本文主要概述了国内外现代精密测量技术的现状和特征。并指出了现代精密测量技术的发展趋势将是精密化﹑高速化﹑自动化﹑智慧化﹑集成化﹑经济化﹑非接触化和多功能化。 关键词:现代精密测量技术现状发展趋势 Modern Precise Measurement Technique Status and Development Trends Abstract:This paper outlines the domestic and international statues of modern precise measurement technique and features. And pointed out the main trends of precise measurement technique are precision, high-speed, automated, integrated, intelligent, economies, non-contact and multi-functional. Keywords: Modern precise measurement technique Statues Trends 1引言 在科学技术高度发展的今天,现代精密测量技术对一个国家的发展起着十分重要的作用。如果没有先进的测量技术与测量手段,就很难设计和制造出综合性能和单相性能均优良的产品,更谈不发展现代高新尖端技术,因此世界各个工业发达国家都很重视和发展现代精密测量技术。[1] 现代精密测量技术是一门集光学、电子、传感器、图像、制造及计算机技术为一体的综合性交叉学科,涉及广泛的学科领域,它的发展需要众多相关学科的支持。在现代工业制造技术和科学研究中,测量仪器具有精密化、集成化、智慧化的发展趋势。三坐标测量机(CMM)是适应上述发展趋势的典型代表,它几乎可以对生产中的所有三维复杂零件尺寸、形状和相互位置进行高准确度测量。发展高速坐标测量机是现代工业生产的要求。同时,作为下世纪的重点发展目标,各国在微/纳米测量技术领域开展了广泛的应用研究。[2] 2 国内外现代测量技术的现状 2.1坐标测量机的最新发展 三坐标测量机作为几何尺寸数字化检测设备在机械制造领域得到推广使用,技术应用于自己的产品以满足生产实际的需要。 2.1.1 误差自补偿技术 德国CarlZeiss公司最近开发的CNC小型坐标测量机采用热不灵敏陶瓷技术,使坐标测量机的测量精度在17.8~25.6℃范围不受温度变化的影响。国内自行开发的数控测量机软件系统PMIS包括多项系统误差补偿、系统参数识别和优化技。

超精密测量技术在高精尖装备中的应用现状调查汇总

超精密测量技术在高精尖装备中的 应用现状调查 学校:哈尔滨工业大学 调查组成员:安丽军庄嫣媛王佳铭 指导教师:胡鹏程

摘要 超精密测量是一门集光学、电子、传感、图像、制造及计算机技术为一体的综合性交叉学科,它是信息科学发展的源头,为众多的高精尖装备提供微纳米级的物理量和工程量信息,因此超精密测量技术是高精尖装备发展的关键,代表着一个国家科技实力的先进水平。通过本次调查活动,我们小组成员初步掌握了超精密测量技术的基本内容和技术特点、国际发展趋势,并能够明确指出其在高精尖装备中的具体应用,加深了对超精密测量技术的理解,对本专业的前景和未来的发展方向有了比较明确的认识。 关键词:超精密测量技术;仪器科学与工程;高端装备制造

目录 摘要 (2) 1 问题的提出 (4) 1.1调查背景 (4) 1.2调查方式 (4) 1.3调查意义 (5) 2 超精密测量技术 (5) 2.1组成 (5) 2.1.1 微力接触式测量技术 (5) 2.1.2 振动扫描式测量技术 (7) 2.2 特点 (8) 3 高精尖装备与超精密测量 (9) 3.1 我国高精尖装备发展现状 (9) 3.1.1 光刻机现状 (10) 3.1.1.1 行业现状 (10) 3.1.1.2 国际国内现状 (11) 3.2 超精密测量技术在高精尖装备中的应用 (12) 3.2.1 超精密测量在光刻机中的应用 (12) 4 小结与建议 (14) 4.1 小结 (14) 4.2 意见与建议 (14) 参考文献 (15)

1 问题的提出 1.1 调查背景 仪器仪表是信息产业的三大重要组成部分(测试技术、通信技术、微电子技术)之一,是信息工业的源头,是一个国家科技实力的综合反映,在工业发展中具有前导地位。仪器仪表集机、电、计算机、信息处理等多学科于一体,是多学科相互交叉、渗透、结合的综合学科。其中以超精密测量技术所代表的测量技术在国防、航天、航空、航海、铁道、机械、轻工、化工、电子、电力、电信、钢铁、石油、矿山、煤炭、地质、勘侧等领域有极其广泛的应用,在国民经济建设中占有重要的地位。在发展高端装备制造业的背景下,提高我国在超精密测量方面的科研实力和技术水平,成为不得不解决的迫切问题。因此我们小组结合本专业的科研方向和哈尔滨工业大学的特色,希望通过本次调查,了解我国在超精密测量技术在高端装备制造业特别是高精尖装备(以光刻机和超精密车床为例)中的应用现状,并且能够加强对本专业的认识。 1.2 调查方式 我们小组结合寒假寒假小组成员分散各地,无法进行统一调查活动的实际,借助网络,通过访问各大仪器公司网站、阅读仪器科学和超精密测量方面的相关文献、发放调查问卷、采访超精密测量专业相关方向的硕士研究生等形式,对该问题进行了较为深入的调查研究。

现代精密测量技术现状及发展

现代精密测量技术现状及发展 现代精密测量技术是一门集光学、电子、传感器、图像、制造及计算机技术为一体的综合性交叉学科,涉及广泛的学科领域,它的发展需要众多相关学科的支持。在现代工业制造技术和科学研究中,测量仪器具有精密化、集成化、智能化的发展趋势。三坐标测量机(CMM)是适应上述发展趋势的典型代表,它几乎可以对生产中的所有三维复杂零件尺寸、形状和相互位置进行高准确度测量。发展高速坐标测量机是现代工业生产的要求。同时,作为下世纪的重点发展目标,各 国在微/纳米测量技术领域开展了广泛的应用研究。 1 坐标测量机的最新发展 三坐标测量机作为几何尺寸数字化检测设备在机械制造领域得到推广使用,而科学研究和机械制造行业的技术进步又对CMM提出更多新的要求,作为测量机的制造者就需要不断将新技术应用于自己的产品以满足生产实际的需要[1,2]。 1.1 误差自补偿技术 德国Carl Zeiss公司最近开发的CNC小型坐标测量机采用热不灵敏陶瓷技术(Thermally insensitive ceramic technology),使坐标测量机的测量精度在17.8~25.6℃范围不受温度变化的影响。国内自行开发的数控测量机软件系统PMIS包括多项系统误差补偿、系统参数识别和优化技术。 1.2 丰富的软件技术 Carl Zeiss公司开发的坐标测量机软件STRATA-UX,其测量数据可以从CMM 直接传送到随机配备的统计软件中去,对测量系统给出的检验数据进行实时分析与管理,根据要求对其进行评估。依据此数据库,可自动生成各种统计报表,包括X-BAR&R及X_BAR&S图表、频率直方图、运行图、目标图等。美国Brown & Sharp 公司的Chameleon CMM测量系统所配支持软件可提供包括齿轮、板材、凸轮及凸轮轴共计50多个测量模块。日本Mitutoyo公司研制开发了一种图形显示及绘图程序,用于辅助操作者进行实际值与要求测量值之间的比较,具有多种输出方式。 1.3 系统集成应用技术 各坐标测量机制造商独立开发的不同软件系统往往互不相容,也因知识产权的问题,这些工程软件是封闭的。系统集成技术主要解决不同软件包之间的通信协议和软件翻译接口问题。利用系统集成技术可以把CAD,CAM及CAT以在线工作方式集成在一起,形成数学实物仿形制造系统,大大缩短了模具制造及产品仿制生产周期。 1.4 非接触测量 基于三角测量原理的非接触激光光学探头应用于CMM上代替接触式探头。通过探头的扫描可以准确获得表面粗糙度信息,进行表面轮廓的三维立体测量及用于模具特征线的识别。该方法克服了接触测量的局限性。将激光双三角测量法应用于1700mm×1200mm×200mm测量范围内,对复杂曲面轮廓进行测量,其精度可高于1μm。英国IMS公司生产的IMP型坐标测量机可以配用其他厂商提供的接触式或非接触式探头。 2 微/纳米级精密测量技术 科学技术向微小领域发展,由毫米级、微米级继而涉足到纳米级,即微/纳米技术。微/纳米技术研究和探测物质结构的功能尺寸与分辨能力达到微米至纳

几何量计量概述

第一节几何量计量概述 一、几何量计量简介: 几何量计量又称长度计量,是起步比较早,发展比较快,技术比较成熟的一门科学。主要包括:光波波长、量块、线纹、表面粗糙度、平直度、角度、通用量具(游标类、测微类、指示表类)、工程测量等。几何量计量的单位有:长度单位“米”。角度单位有两个,即平面角单位为“弧度”,单位符号为“rad”;立体角单位为“球面度”,单位符号为“sr”。 二、几何量测量的基础知识: 1、测量的基本要素:任何一项测量过程都必须有被测的对象和所采用的计量单位,此外还两者怎样进行比较和比较所得结果的准确度如何的问题,即测量方法和测量准确度问题。这四个部分称为测量的四个基本要素。 1.1 测量对象:是指被测定物理量的实体。而被测量则是指某一被测的物理量或被测对象的某一被测参数。测量对象可能包含有多个被测的量。 1.2 计量单位:是在定量评定物理量时,作为标准并用以与被测量进行比较的同类物理量的量值。计量单位的定义是:有明确定义和名称并命其数值为1的一个固定值。如长度的单位有米、毫米、微米等。 1.3 测量方法:是指参与测量过程的各组成因素和测量条件的总称。一般可从获得测量结果的方式、测量的接触形式、被测参数的多少等

方面进行分类。大致可分为:直接测量和间接测量;绝对测量和相对测量;接触测量和非接触测量;综合测量与单项测量;组合测量与独立测量;静态测量与动态测量;被动测量与主动测量等。 测量方法虽然有以上多种分类,但从测量本质来说,又可归结为直接测量、间接测量和组合测量三大类。还必须指出,对于某一个具体的测量方法,他可能是直接测量,又可能是绝对测量。计量人员可根据不同的测量对象和测量参数选择不同的方法。 1.4 测量结果的准确度:是指测量结果的正确可靠程度。 2、测量方法的误差因素:对测量方法的各种误差因素进行认真分析,以估计它们对测量结果的影响,是设计测量方法或评定测量结果准确度的一个重要工作。在一般精确度的测量中,测量方法的主要误差因素包括计量器具误差、标准件误差、瞄准误差、读数误差、定位误差。测量力引起的变形误差和坏境误差等。 3、几何量测量的基本原则:测量结果的准确度是测量的四要素之一,为了实现正确可靠的测量,总结出了四条基本原则。 3.1阿贝原则:被测量的测量轴线与标准量的测量轴线相重合或在其延长线上,称为阿贝原则。阿贝原则是长度计量的最基本原则,其意义在于它避免了因导轨误差引起的一次测量误差。在检定和测试中遵守阿贝原则可提高测量的准确度,特别是在使用不符合阿贝原则的仪器时,更要注意阿贝原则的应用。 3.2最小变形原则:为了使测量结果准确可靠,在测量中应该尽力做到各种原因所引起的变形为最小,这就是测量的最小变形原则。

互换性与几何量测量技术·第四章习题答案

1、说明图4-158所示零件中底面a、端面b、孔表面c和孔的轴线d分别是什么要素(被测要素、基准要素、单一要素、关联要素、轮廓要素、中心要素) 图4-158 几何要素的判别 被测要素基准要素单一要素关联要素轮廓要素中心要素 底面a√√√×√× 端面b√××√√× 孔表面c√×√×√× 轴线d√√×√×√ 2、根据图4-159中曲轴的形位公差标注,用填表4-28的形式说明图中各项形位公差的含义。各项形位公差的公差带形状可以画在表的外面。 图4-159 曲轴的形位公差的标注 表4-28 曲轴形位公差含义的填写 公差框格特征项目被测要 素 公差 值 基准公差带 符号名称有 无 基 准 形状大 小 基准如何

3、试对图4-160所示轴套上的标注的形位公差作出解释,并按表4-29规定的栏目填写。 图4-160 轴套的形位公差标注(略) 公差特征项目符号公差特征 项目名称 被测要素基准要素 公差带形 状 公差带大 小 公差带相 对于基准 的方位关 系 同轴度¢39的轴 心线 ¢35的轴 心线 圆柱面¢与基准同 轴 要 素 对称 度 键槽对称 面 有¢ d1 轴 线 两平行 平面 宽度对称于 基准 圆跳 动 圆锥面有A-B同心圆 锥i环 半径 差 同轴 圆柱 度 曲轴无同轴圆 柱 半径 差 平行 度 曲轴轴 线 有A-B圆柱直径平行 圆跳 动 中心孔 连线 有C-D圆环半径 差 同心 圆柱 度 右端轴无同轴圆 柱 半径 差

圆柱度¢39的轴无同轴圆柱 面与基准无关 垂直度两端面¢35的轴 心线两平行平 面 与基准垂 直 4、在不改变形位公差特征项目的前提下,改正图4-161中的形位公差标注错误(按改正后的答案重新画图,重新标注)。 图4-161 形位公差标注错误(略) 答: 5、试指出图4-162(a),(b),(c),(d)中形位公差标注的错误,并加以改正(形位公差特征项目不允许变更,正确的形位公差标注不要修改,重新画图,重新标注)。 图4-162 错误的形位公差标注(略) 答:

精密测试实验室实验教学软件介绍

精密测试实验室实验教学软件介绍现代科学技术的发展,计算机得到广泛的应用,计算机技术和网络技术也得到飞速发展,多媒体技术广泛应用于现代教学当中。精密测试实验室为了确保仪器设备的使用安全,提高实验教学效果兼顾多媒体实验教学和网络实验教学的需求,制作《互换性与技术测量》和《精密测量技术》两门课的实验教学软件。在课堂上,利用多媒体教学,将卧式测长仪搬到课堂,介绍仪器的结构、原理、测量步骤,提高了教学质量以及学生的学习效率;在网络上,我们可以方便的找到自己想要了解的知识,生动形象的为我们展示,增加了学生的学习兴趣和主动自学的欲望。比之传统的教学方法减轻了老师的负担,给老师更大的发挥空间。同时也增加了学生学习的灵活性,为我们带来了更多方便。 一.《互换性与技术测量》实验教学软件如下: 此图为主界面 当鼠标在中心圆以外主界面内出现实验项目菜单 此图为实验项目菜单,当鼠标指向某一实验大项时会出现具体的实验内容.例如:鼠标指向“用自准仪测量直线度误差”并点击就会进入本项实验的主界面。

图三为“用自准仪测量直线平行度”实验的主菜单,点击实验目的按钮显示实验目的的内容。 点击仪器说明按钮进入仪器说明界面

图四为仪器说明界面,鼠标指向仪器的各个部位显示各个部位的名称 点击实验原理按钮进入实验原理界面,本界面显示仪器的内部光路系统,鼠标指向各部位显示各部位的名称,动态显示测量原理。

电极实验操作按钮进入实验操作界面,动态演示各个实验步骤。 点击数据处理按钮进入数据处理界面,显示实验报告格式,可输入具体数据,点击计算按钮显示计算结果,

点击画图按钮显示评定图形,点击评定按钮给出评定结果。 本软件有良好的人机界面,可以任意进入或退出某一界面。二.《精密测量技术》实验教学软件如下: 此图为主界面,显示本门课的实验项目菜单。

关于基于三坐标测量机的精密测量技术

基于三坐标测量机的精密测量技术 姓名:焦阿敏 学号:2014020096 专业:研1403班 班级:测试计量技术与仪器 课程名称:精密测量理论与技术 指导教师:祝连庆 完成日期:2014.12.31

基于三坐标测量机的精密测量技术 摘要 工业制造领域在整个国民生产中处于重要地位,是几大支柱产业之一。而制造技术水平的提高,则受到测量精确度和准确度的限制,因此几何量测量技术和仪器是制造技术的重要组成部分。 三坐标测量机突破传统测量方法的局限,集设计开发、测量、统计分析等功能于一身,并以其高精度、高柔性及优异的数字化能力,成为工业4.0时代促进两化融合、智能制造的典型工具。本文首先对其历史演变进行了回顾,然后以具体的三坐标测量机为例,介绍了一些相关的精密测量技术,并在分析发展现状基础上对此领域未来的发展趋势做出预测。 关键词:工业4.0三坐标测量机精密测量技术现状发展趋势 PRECISE MEASUREMENT TECHNOLOGY BASED ON COORDINATE MEASURING MACHINE ABSTRACT Industrial manufacturing fields always take an important position in the whole national production,acting as one of several major pillar industries.However,when the level of manufacturing technology improves,measuring precision and accuracy are both of the limit.So the geometric measurement technology and instruments are the key part of manufacturing technology. Coordinate measuring machines own functions such as designing,development, measurement and statistical analysis breaking the limit of traditional measurement method,with high accuracy,high flexibility and excellent digital capability.Then, CMM become the typical tools to promote the integration and intelligent manufacture in the industry4.0times.In this paper,I first review the historical evolution,and then set a specific CMM as an example,introducing some related precision measurement technologies,In this way,I forecast the future development trend in this field. Key words:industry4.0times CMM precision measurement status development trends

测量精密度评价

测量精密度评价 南通大学附属医院景蓉蓉 精密度性能是检测系统的基本分析性能之一,它也是其他方法学评价的基础,如果精密度差,其他性能评价实验则无法进行。对临床实验室而言,一般样本只作单次测量便发出报告,这种情况下精密度性能更是至关重要。国家《医疗机构临床实验室管理办法》也要求临床实验室能够开展精密度的方法学评价;对参考实验室而言,精密度是测量不确定度评定的一个重要分量。因此,有必要了解和掌握测量精密度评价的相关知识。 一、有关术语和定义 1. 测量精密度 测量精密度(measurement precision)简称精密度,指在规定条件下,对同一或类似被测对象重复测量所得示值或被测量的值间的一致程度。 精密度是个抽象概念,只能将精密度描述为“高”或“低”,其反义概念“不精密度”可用数量形式表示,如极差(R)、标准差(s)、方差(s2)或变异系数(CV)。 所谓“规定条件”可以是重复性条件、期间精密度条件或复现性条件,相对应的精密度为重复性、期间精密度和复现性。 2. 测量重复性 测量重复性(measurement repeatability)简称重复性,指在重复性测量条件下的精密度。 重复性测量条件指相同测量程序、相同操作者、相同测量系统、相同操作条件和相同地点,在短时间内对同一被测对象重复测量的一组测量条件。 日常工作中将“一批”内的测量条件视为“短时间内”,因此重复性又常称为批内精密度。 3. 期间测量精密度 期间测量精密度(intermediate measurement precision)简称期间精密度,指一段时期内在期间精密度条件下的精密度,类似于日常工作中常说的“批间精密度”。 期间精密度条件指相同测量程序、相同地点,在一个长时期内重复测量同一