逆变器预充电回路故障处理及RDCU板上传下载

ACS800-67变频器的常见故障原因及处理办法

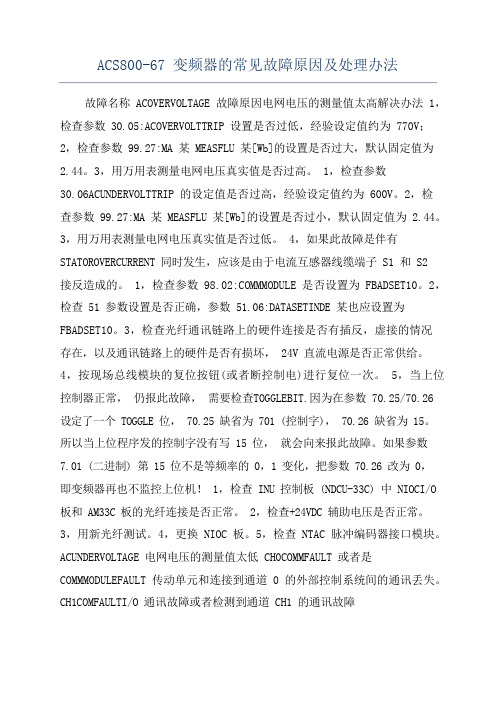

ACS800-67 变频器的常见故障原因及处理办法故障名称 ACOVERVOLTAGE 故障原因电网电压的测量值太高解决办法 1,检查参数 30.05:ACOVERVOLTTRIP 设置是否过低,经验设定值约为 770V;2,检查参数 99.27:MA 某 MEASFLU 某[Wb]的设置是否过大,默认固定值为2.44。

3,用万用表测量电网电压真实值是否过高。

1,检查参数30.06ACUNDERVOLTTRIP 的设定值是否过高,经验设定值约为 600V。

2,检查参数 99.27:MA 某 MEASFLU 某[Wb]的设置是否过小,默认固定值为 2.44。

3,用万用表测量电网电压真实值是否过低。

4,如果此故障是伴有STATOROVERCURRENT 同时发生,应该是由于电流互感器线缆端子 S1 和 S2 接反造成的。

1,检查参数 98.02:COMMMODULE 是否设置为 FBADSET10。

2,检查 51 参数设置是否正确,参数 51.06:DATASETINDE 某也应设置为FBADSET10。

3,检查光纤通讯链路上的硬件连接是否有插反,虚接的情况存在,以及通讯链路上的硬件是否有损坏, 24V 直流电源是否正常供给。

4,按现场总线模块的复位按钮(或者断控制电)进行复位一次。

5,当上位控制器正常,仍报此故障,需要检查TOGGLEBIT.因为在参数 70.25/70.26 设定了一个 TOGGLE 位, 70.25 缺省为 701 (控制字), 70.26 缺省为 15。

所以当上位程序发的控制字没有写 15 位,就会向来报此故障。

如果参数7.01 (二进制) 第 15 位不是等频率的 0,1 变化,把参数 70.26 改为 0,即变频器再也不监控上位机! 1,检查 INU 控制板 (NDCU-33C) 中 NIOCI/O 板和 AM33C 板的光纤连接是否正常。

2,检查+24VDC 辅助电压是否正常。

逆变器操作说明及故障处理

逆变器操作说明及故障处理逆变器是一种将直流电转换成交流电的电子设备,广泛应用于太阳能发电、风能发电和储能系统中。

正确认识逆变器的操作说明及故障处理是保证其正常运行的关键。

下面将详细介绍逆变器的操作说明和常见故障处理方法。

一、逆变器操作说明1.安全操作:-在操作逆变器之前,务必切断电力供应,确保自身安全。

-避免在潮湿的环境中操作逆变器,确保设备的干燥。

-在操作逆变器时,避免使用湿手或从水中取出逆变器。

2.开机操作:-将逆变器连接到电源并确保正极和负极正确连接。

-按照逆变器的说明,打开开关,启动逆变器。

-检查逆变器的显示屏或指示灯,确认逆变器是否正确工作。

3.关机操作:-先按照逆变器的说明进行正常的关机操作。

-等待逆变器停止运行后,再切断与电源的连接。

-确保逆变器处于安全的状态下,再进行相关操作。

4.充电操作:-对于可充电的逆变器,需要按照说明书中的要求进行充电操作。

-使用适宜的充电器,并根据充电器的要求,选择正确的充电电压和电流。

5.连接外部设备:-如需连接外部设备,如电池或太阳能电池板,根据说明书的指引进行正确连接。

-确保所有连接线路稳定可靠,避免出现松动或接触不良的情况。

二、逆变器故障处理逆变器在使用过程中可能会出现各种故障,以下是一些常见故障及处理办法:1.逆变器不工作:-检查逆变器是否接通电源,检查电源的电压和频率是否正常。

-检查逆变器的保险丝是否烧断,如有需要更换保险丝。

2.输出电压不稳定或无输出:-检查逆变器的输入电压和输出电压是否正常,如电压异常,可能是由于输入电压偏低或过高引起的。

-检查逆变器的散热情况,确保没有过热导致停机。

3.过载保护:-当逆变器的负载超过额定功率时,逆变器会自动进入过载保护模式。

-检查负载是否超过逆变器的额定功率,如果超载,请减少负载。

4.温度保护:-大部分逆变器都有温度保护功能,当逆变器过热时,会自动停机保护。

-检查逆变器的散热情况,确保散热良好。

5.故障代码显示:-一些逆变器会通过故障代码来显示具体的故障,根据故障代码查询说明书中的故障处理方法。

沧州变频器维修之神奇的“预充电错误”

神奇的“预充电错误”

AB 700S变频器上电报预充电错误。

我公司应用AB 700s变频器拖动泵类负载,因功率较大由两台F10变频器并联组成F12变频器拖动泵运行,未使用发现报预充电错误,断电重新上电依然报此故障。

于是拆机检查左侧预充电板,经查预充电板及其附件无故障,继续拆机检查右侧预充电板亦无故障,这就有“意思”了,于是恢复重新送电发现HIM显示母线电压为660V DC,(690V进线电压母线电压正常值为930V),怎么回事?于是用万用表测量母线电压,测量结果为930V。

第一感觉告诉我检测出现了问题,于是怀疑电压反馈板电压检测有问题,更换新板,恢复正常。

那为什么报预充电错误,不是母线低压呢???经查手册母线低压报警为缺省为600V(690x0.615x1.414),暂未达到报母线低压程度。

那为什么报预充电错误?个人分析认为变频器检测到的660V电压值比正常值小而比母线低压报警值大,故认为是预充电回路出现故障,没有完成预充电,所以误报预充电错误,而实际预充电回路完好无损。

变频器认为此电压值是因为预充电没有完成造成的,而实际是检测电压部分出了差错。

所以给维修人员错误的指引,去查预充电回路及其组件。

ACS800-67变频器常见故障原因及处理方法(初稿)_20100717

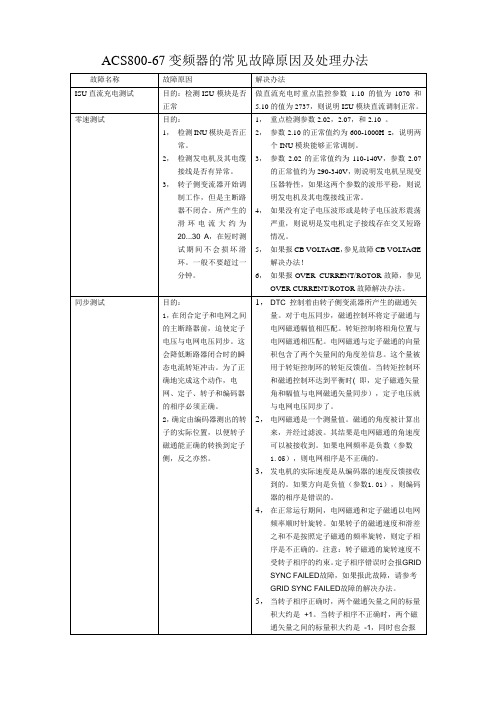

2,确定由编码器测出的转子的实际位置,以便转子磁通能正确的转换到定子侧,反之亦然。

1,DTC控制着由转子侧变流器所产生的磁通矢量。对于电压同步,磁通控制环将定子磁通与电网磁通幅值相匹配。转矩控制将相角位置与电网磁通相匹配。电网磁通与定子磁通的向量积包含了两个矢量间的角度差信息。这个量被用于转矩控制环的转矩反馈值。当转矩控制环和磁通控制环达到平衡时(即,定子磁通矢量角和幅值与电网磁通矢量同步),定子电压就与电网电压同步了。

2,接地等级太敏感

1,通过参数30.03EARTH FAULT LEVEL设定

接地故障等级。默认值应为3!

2,检查发电机。用绝缘表测量发电机定转子对地绝缘,正常值应在2M欧以上。

3,检查发电机滑环的电缆连接,或是转子滑环有积碳情况。

4,检查Crowbar单元。测量二极管桥是否击穿,IGBT和电阻以及电容是否正常!

5,参见故障CURR UNBLAC解决办法。

EM STOP

+24 V从转子侧变流器的数字输入DI1断开。

1,检查NIOC板的DI输入插头是否插牢。

2,外部的急停按钮按下没有复位或安全链信号回路中断,如果不用外部控制,检查控制柜接线端子排1X6的18和19端子是否已经短接。

3,

GRID SYNC FAILED

Crowbar DI5

中间直流电压超过1210 V,Crowbar触发

1,一般来说此故障不单独出现,大多会伴随着其他故障同时发生,如DC OVERVOLTAGE,RIDE-THROUGH,ISU DC OVOLT (3283),ISU TRIPPED等故障,基本上可判断为发生了低电压穿越,但目前绝大部分上位控制程序中没有低电压穿越功能块,所以目前发生电网跌落时,需要在变频器参数中修正设置,关闭低电压穿越功能,即修改ISU参数138.04;138.05;138.19为OFF,修改INU参数146.02为OFF,修改参数30.06为490。

DC600V客车逆变器故障原因分析及研究

DC600V客车逆变器故障原因分析及研究发布时间:2023-04-25T03:30:27.666Z 来源:《科技新时代》2023年1期1月作者:吴玉明1 雷宇2 [导读] 本文针对DC600V客车车下逆变电源故障出现的主要形式进行了故障原因的分析,同时对故障的影响因素进行了阐述吴玉明1 雷宇21.中国铁路兰州局集团有限公司车辆部甘肃省兰州市 7300002. 四川圣通智造科技有限公司四川省成都市 610000摘要:本文针对DC600V客车车下逆变电源故障出现的主要形式进行了故障原因的分析,同时对故障的影响因素进行了阐述,进而提出了故障的改进措施和应急措施,保证DC600V客车车下逆变电源的有效性,促进我国铁路运输的安全运行。

关键词:铁路客车 DC600V客车逆变器1 引言随着社会的发展,我国DC600V供电客车已经广泛运用于铁路运输行业中。

DC600V供电客车其核心零部件为逆变器,其主要将机车供电DC600V逆变为AC380V,为车上空调系统、电开水炉等重要电气设备供电。

在客车运行过程中经常出现由逆变器故障导致空调系统和电开水炉不能正常工作,直接影响乘客的乘车体验,逆变器工作的稳定性和可靠性将直接影响我国铁路运输的发展。

2 逆变器概述逆变器分为控制回路和动力回路,控制回路由控制板、驱动板、电源板组成;动力回路由预充电回路、逆变回路以及输出滤波回路组成。

控制板的作用为采集各传感器信号并根据信号大小控制动力回路中的接触器/IGBT动作;驱动板的作用放大主控板给出的IGBT驱动信号,并设计了IGBT短路保护功能;电源板作用为将DC110V电压转换为DC24V、DC5V等电压等级为传感器、芯片提供工作电源,其动力回路原理图如图1所示:图1 逆变器动力回路原理图3. 逆变器故障原因分析DC600V客车逆变器不能启动原因分为两大类:一是硬件故障;二是外部环境触发其设计保护,本文仅对硬件故障进行原因分析。

3.1 传感器故障分析输出电压传感器故障,其故障原理为电压传感器检测失准后,主控“误判”输入电压过低或过高,触发逆变器欠压保护或过压保护,导致逆变器不能正常启动。

ASC800-67变流器故障处理与维护

3) MCB 并网回路

8

仅供内部交流学习禁止外传

版本:V1.0

主电路图由电压监测点和主控制点组成,

9

仅供内部交流学习禁止外传

版本:V1.0

4) CROWBAR Crowbar 作用:为了保持对电机的精确控制,传动必须对转子电流的变化做出响应。

在电网严重故障期间(比如短路或瞬间掉电)的情况下,使用无源或有源 Crowbar 保证 转子电流运行在限学习禁止外传

版本:V1.0

2) 加热回路 温度和湿度传感器作用: 监测变流器控制柜中温度和湿度,根据监测到的温度及湿度信息完成对控制柜的加 热,保证控制柜中各元器件的温度及正常工作环境。

5

仅供内部交流学习禁止外传

版本:V1.0

加热回路控制回路电路图

6

仅供内部交流学习禁止外传

版本:V1.0

针对 VEM 电机

99.02: MOTOR NOM VOLTAGE [V]

690

99.03: MOTOR NOM CURRENT [A]

1118

99.04: MOTOR NOM FREQ [Hz] 50

99.05: MOTOR NOM SPEED [rpm]

1513

99.06: MOTOR NOM POWER [kW]

说明:电容是通交流电隔直流电的元器件,如果瞬间在电容两侧加高电压相当于在

电容两侧加高频电压,结果导致电压经电容直接对地短路。极易损坏电容。

充电回路硬件包括:充电熔断器(F15)、充电继电器(K2)、主接触继电器(或输 入继电器)(K1)、控制主接触继电器(K3)、充电电阻(R1)。具体硬件实物图见下 图:

仅供内部交流学习禁止外传

版本:V1.0

预充故障排查工作方案

预充故障排查工作方案1. 背景介绍。

预充故障是指在设备启动前,需要通过预充电路将电容器充电至设定电压,以保证设备启动时电压稳定。

预充故障可能导致设备无法正常启动,严重影响设备的正常运行。

因此,对预充故障进行及时有效的排查工作至关重要。

2. 排查步骤。

(1)检查预充电路连接。

首先,需要检查预充电路的连接情况,包括预充电阻、继电器、电容器等元件的连接是否良好。

特别需要注意连接处是否存在松动、腐蚀等情况,及时进行修复或更换。

(2)检查预充电路元件。

针对预充电路中的各个元件,如预充电阻、继电器、电容器等,需要逐一检查其工作状态。

可以通过测量电阻值、继电器触点的通断情况、电容器的电压等方式进行检查,发现问题及时更换故障元件。

(3)检查预充电路控制器。

预充电路通常由控制器进行控制,因此需要对控制器进行检查。

首先,检查控制器的供电情况,确保其正常工作;其次,通过检查控制器的输出信号、控制逻辑等方式,判断控制器是否正常工作。

(4)检查预充电路保护装置。

预充电路中通常配备有过流保护、过压保护等装置,用于保护电路及设备。

因此,需要对这些保护装置进行检查,确保其正常工作。

特别需要关注保护装置是否误动作,导致预充电路无法正常工作。

(5)检查预充电路接地情况。

预充电路的接地情况对其工作稳定性有重要影响,因此需要对预充电路的接地情况进行检查。

特别需要注意接地电阻是否过大,接地线是否存在断裂、腐蚀等情况。

3. 排查工具。

在进行预充故障排查工作时,通常需要使用一些工具辅助进行检查,包括:万用表,用于测量电阻值、电压值等;示波器,用于观测信号波形,判断控制器输出信号是否正常;绝缘电阻测试仪,用于检测接地线的绝缘情况;接地电阻测试仪,用于测量接地电阻值。

4. 排查注意事项。

在进行预充故障排查工作时,需要注意以下几点:安全第一,在排查过程中,要严格遵守相关安全操作规程,确保人身和设备安全;逐一排查,对预充电路中的各个元件和部件,要逐一进行检查,确保不遗漏任何可能存在故障的部分;数据记录,在排查过程中,要及时记录检查结果、测量数值等信息,便于后续分析和总结;合理假设,在排查过程中,可以根据故障现象和设备特点,合理假设可能存在的故障原因,有针对性地进行排查。

变频器常见故障原因及处理方法

充电回路的保险F15其中一个烧毁。

1,一般来说,如果烧预充电保险F15,则很大可能是发电机定转子对地短路。

2,预充电保险和预充电电阻同时烧毁则很大可能是由于ISU控制板RDCU的输出继电器RO1故障。

3,Crowbar存在接地情况

ISU MAIN BR FLT

DriveWindow PC工具或控制盘作为当前控制器时停止通讯。

这可能是由于在控制时控制设备断开或控制设备内部故障引起的,检查控制设备的连接。不用管这个故障,复位一次即可。

PPCC LINK或PPCC LINK1

AINT板电流测量,或在AM33C板与AINT

板之间的通讯故障。

1,检查光纤通讯链路,看是否有光纤及其插头是否有破损、油污、虚接、插反的情况存在。

接地故障等级。默认值应为3!

2,检查发电机。用绝缘表测量发电机定转子对地绝缘,正常值应在2M欧以上。

3,检查发电机滑环的电缆连接,或是转子滑环有积碳情况。

4,检查Crowbar单元。测量二极管桥是否击穿!

5,参见故障CURR UNBLAC解决办法。

EM STOP

+24 V从转子侧变流器的数字输入DI1断

1,检查PPCC光纤通讯链路。参见PPCC LINK故障

2,检查充电回路,尤其是检查预充电保险。

3,检查箱变供电是否正常,检查Q2隔离熔断开关是否已经合闸或Q2内的熔快是否烧毁。

ISU DC OVERVOLT

中间直流电压过高。可能原因:

1,电网静态或瞬态过压

2,同步期间电网电压过高

参见DC OVERVOLTAGE故障的解决办法

1,检查环境条件。

2,检查空气流向和风机运行情况。

逆变器绝缘阻抗异常原因及处理方法

逆变器绝缘阻抗异常原因及处理方法说实话逆变器绝缘阻抗异常这事儿,我一开始也是瞎摸索。

我就先从可能最简单的原因开始想,比如说是不是环境太潮湿了。

我有一次在一个有点潮湿的地下室里用逆变器,结果就出现绝缘阻抗异常了。

那时候我想,这个就像是衣服在潮湿的环境里容易湿哒哒的,可能设备里的一些线路啥的也受潮了。

我就赶紧把逆变器挪到一个相对干燥的地方,等了一会儿再测,有时候就正常了。

还有一种情况,可能是灰尘太多了。

我试过有个旧的逆变器,长时间放在有很多灰尘的角落里,那灰尘就像给设备披上了一层厚厚的灰毯子。

当我发现绝缘阻抗异常的时候,一开始都没想到是灰尘的问题。

我又是检查线路又是看配件的。

后来偶然清理了一下灰,再测就发现好了很多。

所以如果发现这种异常,记得先看看设备是不是灰扑扑的,简单清理下可能就能解决问题。

当然也可能是内部线路的问题。

我曾经试图自己打开逆变器去检查线路。

这个可不容易,就像在一团乱麻里找问题一样。

我不懂电工知识乱捣鼓一番,结果不但没解决问题,还差点把设备弄坏了,这就是个失败的教训。

后来找了专业的电工过来,人家用专门的工具,就像医生看病用各种仪器检查身体一样,测这个测那个。

最后发现是一根很隐蔽的线破了一点皮,导致绝缘出了问题。

这时候他换了根线就解决了。

所以如果说有一定的电工知识还好,可以检查检查,要是完全不懂,可千万别像我一样乱拆,找专业的人准没错。

另外,也可能是使用的年限久了,有些绝缘材料老化了。

我有个老的逆变器就有这种情况。

这个时候,有可能就需要更换一些部件了,就像拿旧零件去换新零件一样。

但是具体换哪些,这得看具体的情况,有时候我也不确定,还是得靠专业人士来看。

总之呢,处理逆变器绝缘阻抗异常,要先从最简单的外在环境因素去考虑,然后再深入到内部可能存在的问题。

要是自己搞不定,可千万别逞强,找专业的才是最好的办法。

地铁车辆逆变器预充电回路故障处理

地铁车辆逆变器预充电回路故障处理地铁车辆牵引系统的正常工作在很大程度上受到预充电回路的影响,预充电回路在工作过程中不可避免的会出现故障,其故障会阻碍地铁车辆的正常运行。

本文分析了预充电回路的作用、工作原理,阐述了地铁车辆牵引系统预充电回路的常见故障,并提出了相应的解决措施,以期为地铁车辆牵引系统预充电回路的故障处理提供帮助。

标签:地铁车辆;预充电回路;常见故障;处理措施;工作原理1预充电回路的工作原理车辆直-交主回路是地铁车辆牵引传动系统常用的回路,列车受电弓从接触网受流,通过高速断路器之后,将1500V直流电送入VVVF牵引逆变器。

VVVF 牵引逆变器采用PWM脉宽调制模式,将1500V直流电逆变成频率、电压可调(VVVF)的三相交流电。

牵引箱内部存在部分电解电容,这些电解电容在刚通电时需要充电一段时间,其通电瞬间的状态与直流母线短路的状态相当。

因此,为了避免电解电容通电瞬间对整流桥、直流母线及电解电容本身造成伤害,必须采取限流措施。

目前得到广泛应用的限流措施是在充电之初,在充电电路中串入预充电电阻,减小电解电容充电电流,避免电解电容充电瞬间产生大量热量对主回路设备造成损害。

串入预充电电阻这一限流方案切实有效,因此在全国各地的地铁车辆主回路中得到了广泛的应用。

例如,广州地铁的二号线、三号线、五号线车辆都采用这一方案保护回路设备。

图1是某地铁公司车辆逆变器预充电回路的示意图。

2地铁车辆逆变器预充电回路常见故障2.1电阻烧坏电阻烧坏是地铁车辆逆变器预充电回路的一个常见故障,电阻烧坏的主要直观表现就是电阻表面出现脱落情况,且电阻丝被烧断。

万用表可以用来测量电阻的电阻值,一般情况下,利用万用表的欧姆档测量预充电电阻时得到电阻值在三十三欧姆左右。

但在电阻损坏的情况下,万用表欧姆档的测量得到的电阻值是无穷大。

为此,可以用万用表检测电阻是否被损坏。

此外,预充电电阻的表面都会涂上绿色的绝缘材料,在长时间发热的情况下绝缘绝缘层会开裂,出现很多裂纹,甚至直接脱落。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RDCU板软件上传下载

背景:曾经备木大料仓大螺旋由软启改为变频后,因RDCU板与变频器本机不匹 配,导致显示的电流值偏大,给判断带来误导,因此学习RDCU板软件上传下载 至关重要,做好软件备份是一项重要工作。 RDCU下载软件步骤: 1.RDCU-02C和12C板子都通用,都能下载 2.连接好板子,打开DRIVER WINDOWS软件, 点击系统软件-新建-备份-保存-BPG格式,大约10分钟。 替换软件步骤: 有两个途径替换 第一种,连接好板子后,直接打开需要替换的程序备份, 软件会自动进入替换界面 第二种,连接好板子,然后点击系统-打开-找到备份程序-替换 替换过程大约10分钟,如果替换时有报警对话框,说明70.02 组参数有冲突,需要改成1后,把板子断电一次重启后再下载就正常了。

1.单组逆变器预充电回路电路图

始终导通,只是用来检测电流 大小,类似于互感器采集信号

在刀熔开关 左侧,更换 困难

充电电阻 33欧姆

2.逆变器预充电的目的

传动柜采用交-直-交主回路,逆变器内部有很多 电解电容,当电解电容刚通电时,电解电容需要 充电,电解电容充电瞬间相当于直流母线短路, 如果不采取限流措施,可能损害整流桥、直流母 线和电解电容,因此预充电回路工作是否正常对 整个传动柜来说至关重要。 我们车间所使用的是串入充电电阻的方式,降低 充电电流,防止电解电容瞬间产生大量的热量散 不出而炸坏。

第二:电源板 APOW-01C板损坏, 如无明显炸痕,可以 通过测量上面的保险, 看看保险是否熔断。

排查预充电回路故障顺序 根据往常出现的预充电回路的问题,按照一定的顺 序查找能节约很多时间,因为ABB的传动柜设计十 分紧凑,拆卸起来浪费时间,能不拆的尽量不要拆, 恢复起来麻烦。 检查步骤:①充电回路保险和逆变器直流母线输入 保险②充电电阻③光纤插头④刀熔控制器⑤刀熔开 关辅助触点及合闸线圈⑥逆变器内部电源板 APOW-01C

两组逆变器预充电回路实物图

ASFC

充电电阻

常见的故障点一:电阻烧坏

用万用表欧姆档测量充电 电阻两端的电阻值,应该 是33Ω左右,损坏的是无 穷大,绿色绝缘材料由于 发热有很多裂纹,并伴随 着脱落。 图左边的是好的,右边的 表面已经脱落,并且电阻 丝已烧断。

绝缘材料脱落

常见的故障点二:刀 熔开关控制器 第一:逆变模块的刀 熔开关控制器光纤没 有插好,或者运行时 间长了有灰尘通讯不 上,正常情况下光纤 指示灯为绿色,和逆 变模块通讯不上为橘 黄色。

五、RDCU板软件上传下载

一、逆变器充电回路出现的问题

故障现象:车间开机前给传动总柜送电后,12#MSD控制面板 报“3200 ,Inv Disabled”故障和“5410,Int Config” 故障,这两个故障的意思分别是“逆变器故障”和“逆变器 配置故障”,电机无法启动。 原因分析:单看故障解释会理解为逆变器出现问题或者逆变 器的数量改变了,但是从现象上看,第一,未听到刀熔开关 合闸声音且逆变器指示灯不亮,要么没送过去电,要么逆变 器损坏,第二,用万用表对逆变器进行IGBT初步判定导通电 压为0.336V为正常,可以排除逆变器损坏,因而故障其实是 第一组逆变单元模块无法预充电,进而刀熔开关无法合闸, 逆变器直流进线上得不到供电,通讯板无法与RDCU板子通讯, RDCU板子检测不到逆变器的存在,因此会报上面说的两个故 障。

刀熔开关的手动合闸

如果确认刀熔开关只是合 闸线圈坏了,或者充电电 阻坏了,由于更换这两个 备件需要花上数个小时的 时间,对车间生产影响很 大,可以采取手动合闸的 方法,先用螺丝刀(缠好 绝缘胶布)往上一顶合闸 连杆,然后给传动柜送电 开机,等待有停机机会时 再拆开维修。

改变停电作业和检修步骤后的效果

三期压榨电机风扇自定义编程

பைடு நூலகம் 谢谢!

用DSU整流单元对逆变器进行充电

1.原来我们对设备进行停电作 业时,都是把逆变器柜的刀熔 开关断开,这样一来刀熔开关 在下次送电时又得靠自身预充 电回路预充电,时间一长,充 电电阻发热老化,很快就得更 换,后来和ABB工程师沟通, 规定停送电作业只要断开控制 电源就可以了,刀熔开关除非 在逆变器需要更换时再断开, 减少自身的预充电回路工作次 数。 2.同时如果停机长时间不开机, 可以把总柜电源停掉,送电时 整流模块可以通过控制可控硅 的导通角对整个传动柜预充电。

逆变器预充电回路故障处理

及RDCU控制板软件上传下载

课件目录

一、逆变器充电回路出现的问题 二、逆变器预充电回路原理、目的及故障点

1.原理图和充电过程 2.预充电目的 3.容易出问题的故障点

三、逆变器预充电回路故障排查及处理 四、如何预防预充电回路出现问题

1.用DSU对逆变器进行充电 2.刀熔开关的工作原理 3.刀熔开关的手动合闸

经过我们改变以往的停送电作业后,逆变器的充 电回路不再频繁的工作,充电电阻寿命增加,刀 熔开关触点磨损较少,减少触点接触不良,减小 了停机几率,降低了维修费用。 通过优化检修步骤,可以在最短的时间内达到开 机条件,保证生产的连续进行,等到有大停机会 的时候再维修,尤其是在用浆量大的时候,保证 开机时间至关重要。

整流单元预充电回路

刀熔开关的工作原理

刀熔开关的合闸分两步: 第一,首先把门把手达到合闸位置,此时只有预充电回路 合闸了,而大刀闸还未合闸,只是给大弹簧储能,要想合闸 还需要AFSC的命令。 第二,只有当AFSC检测到预充电完成了,什么叫完成? ①电流小于0.7A,②电压大于80% 才会发出命令让合闸线圈得电,线圈得电带动连杆动作,让 刀闸内部储能的大弹簧释放让刀闸合闸,平时就相当于一个 销子卡住刀熔开光不让合闸。

第二:刀熔开关的合 闸辅助触点合闸后应 为闭点,但是以前出 现过坏的情况,它有 备用辅助触点,现在 都是把辅助触点并起 来用,减少故障率, 还可以直接用单极开 关短接,但是要保证 直流开关确实合闸了。

常见的故障点三:逆 变模块内部电源板故 障 第一:通过逆变器前 面的电源指示灯就可 以看出逆变器内部有 无故障,绿色为正常, 橘黄色为故障,要是 灯不亮说明未完成充 电过程。

打包

点击一下就行,不需要等 待,只是一个打包命令

备份

等待时间较长,需要大 约10分钟时间

备份还原, 大约10分钟 下载

RDCU-02C ABB 功率参数修改步骤

ACS800 RDCU-02C板功率参数修改步骤: 1、进入9903改成YES。 2、进入1603改成564。 3、进入11206选择XXNONE. 4、断电再上电。 5、进入1603改成564。 6、进入11206选择所需要的功率(如:170-3) 7、初始化参数。 8、断电再上电即可。 适应面较小,这是临时方案。