机器人焊接过程控制参数实时修正的实现_李香

发那科机器人焊枪压力标定

发那科机器人焊枪压力标定简介发那科机器人是一种高精度、高效率的工业机器人,广泛应用于焊接领域。

焊枪压力标定是一项重要的工作,可以确保机器人焊接过程中的稳定性和质量。

本文将详细探讨发那科机器人焊枪压力标定的方法和步骤。

焊枪压力标定的意义焊枪压力标定是为了确保焊接过程中的一致性和稳定性。

通过标定焊枪的压力,可以保证焊接时焊枪的接触力恒定,从而保证焊接点的质量和稳定性。

焊枪压力标定还可以提高焊接的效率和准确性,减少焊接过程中的误差和损失。

焊枪压力标定的方法和步骤1. 准备工作在进行焊枪压力标定之前,需要进行一些准备工作: - 确保机器人安全停机,并断开电源。

- 检查焊枪的状态,确保焊枪无损坏或异常。

- 准备压力计和标定工具。

2. 标定焊枪压力2.1 设置标定参数在机器人控制界面上,选择焊枪压力标定功能,并设置标定参数,如标定压力的范围和步进值。

2.2 安装压力计将压力计安装在焊枪上,确保与焊枪接触紧密,并连接好数据线。

2.3 开始标定启动机器人,按照控制界面上的指引,逐步增加焊枪的压力。

同时,压力计会实时测量焊枪的压力,并将数据传输到控制界面上。

2.4 记录数据在标定过程中,记录每个压力点对应的焊枪压力值。

可以使用电子表格或其他记录工具进行记录。

2.5 分析和调整标定完成后,分析记录的数据,观察压力与焊接质量的关系。

根据需要,可以对标定参数进行调整,以达到最佳的焊接效果。

3. 验证和调整完成焊枪压力标定后,需要进行验证和调整,以确保标定的准确性和稳定性。

#### 3.1 验证焊接质量使用标定后的焊枪进行焊接,并对焊接点进行质量检查。

如果焊接点质量不符合要求,需要重新调整焊枪压力标定参数。

3.2 调整标定参数根据焊接质量的验证结果,对标定参数进行调整。

可以逐步增加或减小标定压力的范围和步进值,直到达到最佳的焊接效果。

3.3 重复验证和调整反复进行焊接质量的验证和标定参数的调整,直到焊接质量稳定且符合要求。

利用SOLIDWORKS实现焊接机器人设计和仿真

2014年第12期47焊接机器人是从事焊接(包括切割与喷涂)的工业机器人。

根据国际标准化组织(ISO)工业机器人术语标准焊接机器人的定义,工业机器人是一种多用途的、可重复编程的自动控制操作机(Manipulator),具有三个或更多可编程的轴,具有生产效率高且产品品质稳定,劳动力成本低廉,操作环境好等优点,主要用于工业自动化领域。

随着社会的发展,我国已经出现了人口老龄化,劳动力成本不断上升。

随着国内外机械行业竞争的不断加剧,对产品的质量要求更严格,焊接方式也急需由传统的手工焊接逐渐由传统的人工焊接转变向机器人焊接。

国外厂商如FANUC、OTC、ABB和KUKA等对焊接机器人的研究较早,已经形成了系列化产品并投放占领大部分的国内外市场份额。

国内在近几年才开始进行机器人技术的研究,起步较晚,机器人的性能和技术都和国外厂商有一定的差距。

因此,国内市场也需要在借鉴国外同类型焊接机器人优点的基础上,立足于现有的加工制造业水平,从解决实际问题的角度出发,研究开发出满足中小企业实际需要的经济型可靠型焊接机器人。

SOLIDWORKS2014是由美国SOLIDWORKS公司研究开发的基于造型的三维机械设计软件,其特点是易学易用,在企业内部推广成本低,SOLIDWORKS Motion是嵌在SOLIDWORKS中的运动仿真模块,依托其强大的运动分析功能,能比较精确地对焊接机器人进行工件运动位置及运动参数的计算,并以动画的形式计算出虚拟现实的动画演示,能很直观地解决六自由度焊接机器人的运动规律问题。

通过建立虚拟仿真环境进行机器人的仿真实验研究,可以大幅度降低实验成本,提高实验效率,在运动状态下进行运动仿真,能有效地检查机器人本体结构设计的合理性等,对实际样机的设计具有重要的参考和指导价值。

一、机器人本体结构设计1.机器人设计参数根据各种工况,焊接机器人可设定不同的运行程序,在工作状态中兼备高速动态响应和良好的低速稳定性的优点,在控制性能方面可以实现连续轨迹控制和点位控制。

弧焊机器人焊缝跟踪方法

THANKS

感谢观看

激光传感器:通过测量激光束在焊缝 上的反射来获取焊缝位置信息,具有 高精度和稳定性好的特点。

在选择传感器时,需要考虑焊接环境 、焊缝类型和精度要求等因素。

传感器数据采集与处理

数据采集

通过传感器获取焊缝位置 、形状和尺寸等数据,需 要保证采样频率和精度满 足要求。

数据预处理

对采集到的原始数据进行 滤波、去噪和平滑等处理 ,以提高数据质量。

根据焊缝跟踪任务的特性,选 择合适的损失函数,如均方误 差(MSE)或交叉熵损失。

模型评估指标

使用准确率、召回率、F1分数 等指标,全面评估模型性能。

05

焊缝跟踪方法性能比较与未来展望

各种焊缝跟踪方法性能比较

基于视觉的焊缝跟踪方法

• 高精度、实时性、受限于光照和视觉角度。

• 基于视觉的方法利用摄像头捕捉焊缝图像,通过图像处理算法提取焊 缝特征,实现高精度跟踪。但实时性可能受图像处理复杂度影响,且 性能受限于光照条件和视觉角度。

图像处理方法

预处理

对获取的焊缝图像进行去噪、增强等 操作,以提高图像质量和清晰度,为 后续的特征提取和识别奠定基础。

焊缝区域分割

通过图像处理技术,如边缘检测、阈 值分割等,将焊缝区域从背景中分离 出来,减少非焊缝区域的干扰。

焊缝特征提取与识别

特征提取

利用图像处理技术提取焊缝的特征,如边缘、纹理等,用于描述焊缝的形状和位 置信息。

基于传感器的焊缝跟踪:采用位移、角度等传感 器实时检测焊缝位置,实现精确跟踪。这种方法 对传感器精度和稳定性要求较高,但具有响应速 度快、抗干扰能力强的优点。

综上所述,焊缝跟踪技术在提高弧焊机器人焊接 质量和生产效率方面具有重要意义。各种焊缝跟 踪方法各有优缺点,实际应用时需结合具体场景 和需求进行选择。

T形接头机器人C02焊接过程实时监控

第27卷第6期焊接学报v01.27N0.62006年6月TRANSACl旺ONSOFTHECHINAⅥ懂IDINGINSrfTr【『ⅡONJune2006T形接头机器人C02焊接过程实时监控胡家琨,高进强,武传松(山东大学材料科学与工程学院,济南250061)摘要:针对T形接头的机器人c02焊接,建立了焊接过程的实时监控系统,对电弧传感器采集的焊接电参数信息实施在线处理与特征提取。

构建焊接电流瞬时值标准差、峰度和变异系数的三维特征矢量,描述正常焊接过程与受到干扰的焊接过程之间的区别。

将三维特征矢量作为模糊Kohonen聚类神经网络系统的输入,对焊接过程进行识别,为实时监控机器人c02焊接过程奠定了基础。

关键词:电弧传感;实时监控;机器人c02焊接;特征提取;模糊Kohonen聚类神经网络中图分类号:11P24文献标识码:A文章编号:0∞3—360x(2006)06—079—04胡冢琨O序言机器人C0,焊接工艺广泛应用于焊接生产当中,但是由于焊接过程中存在许多随机干扰因素(如工件装配间隙的误差等),必须对焊接过程进行在线监控,使机器人能够感知焊接条件的变化而及时调整焊接工艺参数,这对于提高焊接质量具有重要的意义。

基于电弧传感方式的焊接质量在线监控具有机构简单、成本低等优点,因而近年来国内外都对这一领域展开了相关的研究。

Quinn等…在研究了焊接电流、电弧电压及其派生出来的7种参数在缺陷存在情况下的特点后,提出了基于参数基值和阈值原理的缺陷识别方法。

Ado坻son等怛1采用电弧电压的方差作为衡量过程稳定性的指标,指出当过程处于非优化状态时电弧电压有显著的起伏。

chu等bo采用功率谱分析和时频域联合分析的方法识别焊接过程的稳定性和焊接质量,建立了焊接过程稳定性与短路过渡频率的关系。

叶峰【41采用统计过程控制方法建立均值图进行缺陷识别。

文献[5,6]通过对GMAw焊接电参数概率密度分布曲线数值的进一步处理,建立起相应的特征矢量,利用人工智能技术识别GMAw焊接过程中的各种不同干扰信号,但其对焊接电参数采样值的统计处理是离线的,而对焊接电参数实时采样和在线处理对于保证机器人焊接质量更为重要。

自动焊接机器人怎么调试与操作教程【完整版】

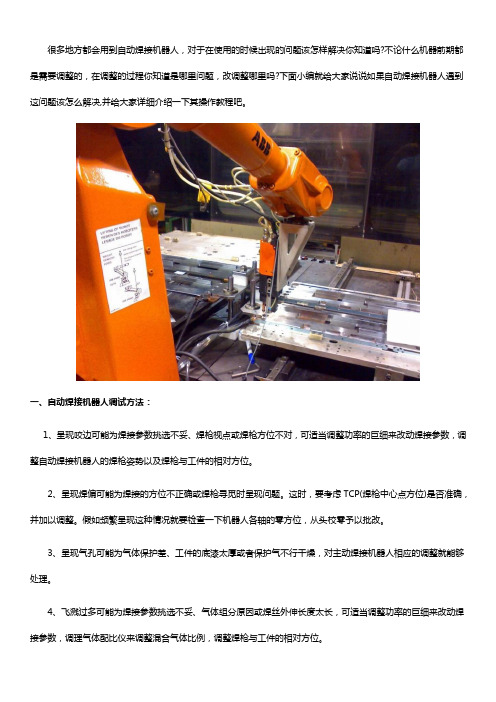

很多地方都会用到自动焊接机器人,对于在使用的时候出现的问题该怎样解决你知道吗?不论什么机器前期都是需要调整的,在调整的过程你知道是哪里问题,改调整哪里吗?下面小编就给大家说说如果自动焊接机器人遇到这问题该怎么解决,并给大家详细介绍一下其操作教程吧。

一、自动焊接机器人调试方法:1、呈现咬边可能为焊接参数挑选不妥、焊枪视点或焊枪方位不对,可适当调整功率的巨细来改动焊接参数,调整自动焊接机器人的焊枪姿势以及焊枪与工件的相对方位。

2、呈现焊偏可能为焊接的方位不正确或焊枪寻觅时呈现问题。

这时,要考虑TCP(焊枪中心点方位)是否准确,并加以调整。

假如频繁呈现这种情况就要检查一下机器人各轴的零方位,从头校零予以批改。

3、呈现气孔可能为气体保护差、工件的底漆太厚或者保护气不行干燥,对主动焊接机器人相应的调整就能够处理。

4、飞溅过多可能为焊接参数挑选不妥、气体组分原因或焊丝外伸长度太长,可适当调整功率的巨细来改动焊接参数,调理气体配比仪来调整混合气体比例,调整焊枪与工件的相对方位。

5、焊缝结尾处冷却后构成一弧坑,编程时在作业步中增加埋弧坑功用,能够将其填满。

二、自动焊接机器人操作教程:自动焊接机器人该如何操作?企业引进焊接机器人可以帮助提高生产效率,和企业生产线进行同步运行,提高产品的合格率,可以加快实现转型升级。

能够让自动焊接机器人在保证生产效率的基础上稳定质量,就需要一个合格的操作人员来进行操作,针对新手,小编带您总结新手应该怎么更快的上手操作自动焊接机器人。

首先,我们需要了解焊接机器人的运动特性和结构。

焊接机器人的运动特性也就是了解焊接机器人的运动轨迹,在正常的工作下,了解好运动路径,有利于正确的编写焊接参数,结构主要包括控制机构、执行机构和机器人本体。

控制机构就和人的大脑一样,控制整个机器人的运行,执行机构负责对下达的指令进行操作,机器人本体就是焊接机器人的框架部分。

其次,在启动焊接机器人之前需要进行离线编程工作。

工业机器人典型应用—点焊站—Timer参数设置

序号

步骤示例

按键 操作提示

1

选择“TPD”

2

选择“PEd”

3 设置焊接参数

TPD参数设定

TP内部单元2的参数“瞬时启动”有效

序号

步骤示例

按键 操作提示

3

输入“2”,再回车确定数值

使用移动键,将想要变更的参数移动 4

到最上行,选择“Edit”

3 设置焊接参数

TPD参数设定

TP内部单元2的参数“瞬时启动”有效

工业机器人点焊站系统集成

项目四 焊接编程

Timer参数设置

目录

点焊机控制器

Timer操 作界面

设置焊接参数

第一部分

焊接工艺结构

1 点焊机控制器

点焊机控制器是控制焊接的电流、通电时间及电极压力等参数,本站采用小 原控制器OBARA/STN21,由控制箱和TIMER控制盒组成。在焊接中,根据 焊接材料的工艺参数,通过TIMER控制盒人机交互界面设置焊接工艺参数 (电流、时间和压力),控制焊接过程,输出热量,实现焊接。

在上下翻转,选择“HEAT1”

3

在左右翻转,选择“系列5”

将HEAT1放到最上行,选择“Edit”

4

输入“10”,用回车键确定数值

5

确认替换数值,按“Home”键回复到初始画面

3 设置焊接参数

TMD参数设定

将计时器内部焊接条件的组3的启动5的焊接1电流设定在10.0kA。

序号

步骤示例

按键 操作提示

1

选择“TMD”

2

输入“3”,选择3组后再按回车键确定数值

3 设置焊接参数

TMD参数设定

将计时器内部焊接条件的组3的启动5的焊接1电流设定在10.0kA。

法兰克焊接机器人协调参数设置

法兰克焊接机器人协调参数设置简介法兰克焊接机器人是一种自动化设备,用于在工业生产中进行焊接操作。

为了确保焊接质量和效率,需要对机器人进行协调参数设置。

本文将详细介绍法兰克焊接机器人的协调参数设置的相关内容,包括机器人的运动学模型、关节角度设定、工具坐标系、速度和加速度等。

机器人的运动学模型机器人的运动学模型是描述机器人运动的数学模型。

对于法兰克焊接机器人来说,通常采用七自由度的模型,即包括七个关节。

机器人的末端执行器可以在三维空间中进行平移和旋转,通过设置机器人的关节角度来控制末端执行器的位置和姿态。

关节角度设定关节角度是控制机器人运动的重要参数,通过设定关节角度可以控制机器人的位置和姿态。

在进行焊接操作时,需要根据焊接工件的要求设定关节角度,使机器人能够准确地焊接工件的各个部位。

关节角度设定的方法一般有两种:绝对角度设定和相对角度设定。

绝对角度设定是指直接设定机器人各个关节的角度值,相对角度设定是指设定机器人各个关节的角度变化量。

工具坐标系工具坐标系是描述机器人末端执行器位置和姿态的坐标系。

在焊接操作中,需要设定一个合适的工具坐标系,使机器人能够准确地焊接工件的各个位置。

工具坐标系的设定需要考虑机器人末端执行器的几何形状和焊接工件的几何形状。

通常情况下,可以选择机器人末端执行器的中心点作为工具坐标系的原点,末端执行器的朝向作为工具坐标系的Z轴方向。

速度和加速度速度和加速度是影响机器人运动的重要参数。

在焊接操作中,需要根据工件的要求设定合适的速度和加速度,以确保焊接质量和效率。

速度和加速度的设定需要考虑机器人的动态特性和焊接工件的特性。

一般情况下,可以根据焊接工艺要求设定合适的速度和加速度,使机器人能够平稳地进行焊接操作。

误差补偿误差补偿是在机器人运动过程中对误差进行修正的过程。

在焊接操作中,由于各种因素的影响,机器人的运动可能会产生一定的误差。

为了确保焊接质量,需要对这些误差进行补偿。

误差补偿的方法一般有两种:开环补偿和闭环补偿。

焊接自适应过程控制技术

焊接自适应过程控制技术简介焊接是一种常见的金属连接工艺,广泛应用于制造业中。

为了确保焊接质量,提高生产效率和降低成本,焊接过程控制技术变得越来越重要。

自适应过程控制技术是一种能够根据实时数据和反馈信息调整焊接参数的方法,以实现更加准确和稳定的焊接过程。

焊接过程控制的挑战焊接过程中,焊接电流、电压、速度等参数的控制对焊接质量至关重要。

然而,焊接过程受到多种因素的影响,如材料的性质、焊接工艺、环境条件等。

这些因素的变化会导致焊接过程的不稳定性,增加焊接缺陷的风险。

传统的焊接控制方法通常基于预设的焊接参数,无法适应实时变化的焊接条件。

因此,需要一种自适应的焊接过程控制技术,能够根据实时数据和反馈信息即时调整焊接参数,以保证焊接质量和稳定性。

自适应过程控制技术的原理自适应过程控制技术基于反馈控制原理,通过实时监测焊接过程中的关键参数,如焊接电流、电压、温度等,将这些数据与预设的理想值进行比较,然后根据差异调整焊接参数。

自适应过程控制技术通常包括以下几个步骤:1.数据采集:通过传感器等设备实时采集焊接过程中的关键参数数据,如焊接电流、电压、温度等。

2.数据分析:对采集的数据进行分析,包括统计分析、时序分析等,以获取焊接过程中的趋势和规律。

3.参数调整:根据数据分析的结果,对焊接参数进行调整,以实现更加准确和稳定的焊接过程。

调整的方式可以是手动调整或自动调整,取决于具体的应用场景。

4.反馈控制:通过实时监测焊接过程中的关键参数,将实际值与理想值进行比较,以实现闭环控制。

如果实际值与理想值存在差异,系统将自动调整焊接参数,直到实际值达到理想值。

自适应过程控制技术的应用自适应过程控制技术在焊接领域有着广泛的应用。

以下是几个常见的应用案例:1. 自动焊接自适应过程控制技术可以应用于自动焊接系统中,实现对焊接过程的自动控制。

通过实时监测焊接参数,系统可以根据实际情况自动调整焊接参数,以实现更加准确和稳定的焊接过程。

机器人焊接工艺参数

机器人焊接工艺参数摘要:一、引言二、机器人焊接工艺参数的重要性三、焊接电源种类和极性的选择四、焊接电流、电压、速度的选择五、焊接方法的选择六、焊接工艺参数的调整与优化七、结论正文:一、引言随着科技的飞速发展,机器人技术在各行各业中得到了广泛的应用。

在焊接领域,机器人焊接技术已经成为一种重要的生产方式,其优越的性能和效率已经逐渐超越了传统的人工焊接。

然而,要想充分发挥机器人焊接技术的优势,就必须对焊接工艺参数进行合理的选择和调整。

本文将对机器人焊接工艺参数进行详细的介绍和分析。

二、机器人焊接工艺参数的重要性焊接工艺参数是保证焊接质量的关键因素,对于机器人焊接来说,焊接工艺参数的选择和调整尤为重要。

合理的焊接工艺参数可以提高焊接质量,降低焊接缺陷,提高生产效率;而不合理的焊接工艺参数则可能导致焊接质量低下,生产效率降低,甚至可能会影响到焊接结构的安全性能。

三、焊接电源种类和极性的选择焊接电源种类主要有交流和直流两种,极性选择则有正接和反接两种。

不同的焊接电源种类和极性选择对焊接质量有着重要的影响。

例如,碱性焊条常采用直流反接,否则电弧燃烧不稳定,飞溅严重,噪声大。

因此,在选择焊接电源种类和极性时,应根据焊接材料和焊接方法的具体情况进行选择。

四、焊接电流、电压、速度的选择焊接电流、电压和速度是影响焊接质量的重要因素。

过大或过小的电流、电压和速度都可能导致焊接质量低下。

因此,在选择焊接电流、电压和速度时,应根据焊接材料、焊接结构和焊接方法的具体情况进行选择。

五、焊接方法的选择焊接方法主要有焊条电弧焊、钨极氩弧焊、埋弧焊等。

不同的焊接方法对焊接工艺参数的要求也不同。

因此,在选择焊接方法时,应根据焊接材料、焊接结构和生产需求的具体情况进行选择。

六、焊接工艺参数的调整与优化焊接工艺参数的调整与优化是提高焊接质量和生产效率的重要手段。

在实际生产中,应根据焊接质量的反馈情况,及时调整和优化焊接工艺参数。

七、结论总的来说,机器人焊接工艺参数的选择和调整是保证焊接质量的关键因素。

自动化焊接培训中焊接机器人编程与调试技巧

自动化焊接培训中焊接机器人编程与调试技巧自动化焊接技术在现代制造业中得到广泛应用,而焊接机器人作为自动化焊接的主要工具,编程与调试是实现高效、准确焊接的关键环节。

本文将从焊接机器人编程的基本原理、常见编程方法和调试技巧等方面,探讨自动化焊接培训中焊接机器人编程与调试的重要性,并提供一些实用的技巧。

一、焊接机器人编程的基本原理焊接机器人编程是将具体的焊接任务转化为机器人能够理解和执行的程序指令的过程。

具体而言,焊接机器人编程包括以下主要原理:1. 机器人末端工具坐标系(TCP)的定义:焊接任务需要定义机器人末端工具的坐标系,以确定焊枪的位置和姿态。

2. 机器人姿态的控制:通过控制机器人关节的运动,实现焊枪的旋转和倾斜等姿态变化。

3. 轨迹规划:根据焊接路径和工件形状,确定机器人的运动轨迹,使焊枪能够按照预定的路线进行移动。

4. 焊接参数的设置:根据焊接工艺要求,设置焊接参数,如焊接电流、电压、速度等。

二、常见焊接机器人编程方法在自动化焊接培训中,常用的焊接机器人编程方法包括在线编程和离线编程。

1. 在线编程:在线编程是指直接在机器人控制器的编程界面上进行编程的方法。

通过示教器或编程语言指令,实时录制或编写焊接程序。

在线编程的优点是操作简单直观,能够快速调试。

缺点是需要专业的操作人员和相对较长的学习周期。

2. 离线编程:离线编程是指在计算机辅助设计(CAD)软件或离线编程软件上进行焊接程序编写的方法。

通过三维模型、焊接路径规划和参数设置等,生成机器人可以执行的程序。

离线编程的优点是提高了编程效率和精度,减少了操作人员的依赖性。

缺点是需要具备一定的计算机辅助设计和编程知识。

三、焊接机器人调试技巧焊接机器人调试是验证编程结果的关键环节,以下提供一些实用技巧:1. 姿态调试:通过调整机器人关节的角度,调整焊枪的姿态,使其与焊接路径保持一致。

同时,根据焊接参数和工件间距等,进行适当的焊接参数调整。

2. 轨迹调试:验证机器人的运动轨迹是否与预期一致,通过视觉检测或工件测量等手段,确定焊接路径的准确性。