苯乙烯-丙烯腈悬浮共聚

abs、pet等材质塑性

ABS塑料-性能一般性能ABS外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有高光泽度。

ABS相对密度为1.05左右,吸水率低。

ABS同其他材料的结合性好,易于表面印刷、涂层和镀层处理。

ABS的氧指数为18~20,属易燃聚合物,火焰呈黄色,有黑烟,并发出特殊的肉桂味。

力学性能ABS有优良的力学性能,其冲击强度极好,可以在极低的温度下使用;ABS的耐磨性优良,尺寸稳定性好,又具有耐油性,可用于中等载荷和转速下的轴承。

ABS的耐蠕变性比PSF及PC大,但比PA及POM小。

ABS的弯曲强度和压缩强度属塑料中较差的。

ABS 的力学性能受温度的影响较大。

热学性能ABS的热变形温度为93~118℃,制品经退火处理后还可提高10℃左右。

ABS在-40℃时仍能表现出一定的韧性,可在-40~100℃的温度范围内使用。

电学性能ABS的电绝缘性较好,并且几乎不受温度、湿度和频率的影响,可在大多数环境下使用。

环境性能ABS不受水、无机盐、碱及多种酸的影响,但可溶于酮类、醛类及氯代烃中,受冰乙酸、植物油等侵蚀会产生应力开裂。

ABS的耐候性差,在紫外光的作用下易产生降解;于户外半年后,冲击强度下降一半。

ABS塑料的加工性能ABS同PS一样是一种加工性能优良的热塑性塑料,可用通用的加工方法加工。

ABS的熔体流动性比PVC和PC好,但比PE、PA及PS差,与POM和HIPS类似;ABS 的流动特性属非牛顿流体;其熔体粘度与加工温度和剪切速率都有关系,但对剪切速率更为敏感。

ABS的热稳定性好,不易出现降解现象。

ABS的吸水率较高,加工前应进行干燥处理。

一般制品的干燥条件为温度80~85℃,时间2~4h;对特殊要求的制品(如电镀)的干燥条件为温度70~80℃,时间18~18h。

ABS制品在加工中易产生内应力,内应力的大小可通过浸入冰乙酸中检验;如应力太大和制品对应力开裂绝对禁止,应进行退火处理,具体条件为放于70~80℃的热风循环干燥箱内2~4h,再冷却至室温即可。

悬浮聚合工艺

1内)部均均为相相实聚聚心合合、:过透程明得有到光泽的的粒小子圆是珠一。些外表光实滑验P、结S大果小均匀、

不正常的操作情况下,将使聚合物粒子的形态变坏,形 成不规则的葡萄状、片状、絮状的聚合物,或者形成内部包 含有空气、水分的中空圆球,还可能得到由很多粒子或不规 则形态聚合物粘结在一起的块状物。

2022/2/17

目前悬浮聚合法主要用来生产PVC树脂、PS树脂、 可发性聚苯乙烯(EPS)珠体、苯乙烯-丙烯腈共聚物(SA)、 生产离子交换树脂用交联聚苯乙烯白球、MMA均聚物及 其共聚物、PVDC、PTFE、聚三氟氯乙烯等。

2022/2/17

4

3.3 悬浮聚合生产工艺

注意:

1)由于合成橡胶的玻璃化转变温度低于室温,常温下 有粘性,所以悬浮聚合法仅用于合成树脂的生产。

33339920212021221111分散剂种类保护胶类分散剂无机粉状分散剂水溶性高分子化合物天然高分子化合物及其衍生物明胶淀粉纤维素衍生物甲基羟丙基羟乙基羧甲基高分散性的固体粉末磷酸盐碳酸盐硅酸盐碳酸镁磷酸钙硅酸镁硫酸钡氢氧化铝33331010202120212211111保护胶的分散稳定作用能够作为保护胶的水溶性高分子化合物应具有两性特性即其分子的一部分可溶于有机相另一部分可溶于水相是具有适当亲水亲油平衡值hlb的高分子化合物

22

3.3 悬浮聚合生产工艺

2)非均相聚合:

聚合物粒子不透明,外表比较粗糙,内部有一些孔隙。 PVC树脂工业产品按表观密度大小划分为两种类型:表 观密度>0.55g/mL的为紧密型树脂(XJ),表观密度<0.55g/mL 的为疏松型树脂(XS)。 两种类型的树脂颗粒在显微镜下可观察到三种形态,即 透明球形、乒乓球形和棉花球形。紧密型树脂大部分为透明 的粒子、少部分为乒乓球粒子,疏松型树脂大部分为棉花球 状粒子而夹有少量乒乓球粒子。疏松型树脂因内部孔隙多, 增塑剂吸收量大且吸收快,易于塑化,深受用户的欢迎。

悬浮聚合-4.4无机分散剂(P124-P146)

4.4-无机分散剂4.4.1 一般介绍粉末状无机分散剂主要用于甲基丙烯酸甲酯,苯乙烯等单体的珠状悬浮聚合的场合。

聚合结束后,吸附在聚合物珠粒表面的无机分散剂可以用稀酸洗去,保持聚合物制品的透明性,聚乙烯悬浮聚合很少选用无机分散剂。

在悬浮聚合方法的发展早期,就开始采用无机分散剂,长期来专利文献报道的无机分散剂种类很多,但经逐步淘汰,目前工业上使用的却只留几种。

天然无机矿物粉末性能不稳定,首先被淘汰,氢氧化铝,磷酸钙占无机分散剂的主要地位。

无机分散剂单独使用时,要使悬浮液稳定,用量较多,效果也较差,如与少量表面活性剂复合使用,则可显著提高分散稳定效果,并减少用量。

无机分散剂/高分子分散剂,/表面活性剂三者复合的当,也能取得良好效果。

无机分散剂是微细粉末,粒子愈细,则一定用量的覆盖面积愈大,悬浮液愈稳定。

目前无机分散剂多由相应化学品经复分解沉淀反应就地配制,少量表面活性剂也可在配制时加入。

在工艺上,可以用半沉降周期t1/2(min)来评价分散剂的细度或分散液的稳定性。

所谓半沉降周期是将分散液倒入100ml量筒内,使其体积恰好到100m l刻度,然后静置,观察清液-浑浊液界面下移情况,当清液界面降到50ml刻度的时间即为t1/2。

t1/2愈长,表明分散液愈稳定。

做深入研究时还可以测定单体液滴-固体粉末分散剂的接触角和液滴表面的吸附量,评价悬浮聚合体系的稳定性。

所谓吸附量,是吸附前后分散液的浓度差除以吸附前的浓度,以百分比(%)表示。

曾有报道,8种无机粉末对苯乙烯悬浮聚合稳定性的影响因素时发现,接触角θ>80。

CaCO3,CoO,NiO等,稳定效果良好;50。

<θ<80。

,如Al2O3,Al(OH)3,ZnS等,也有稳定作用,但要使稳定的最小用量却是前一类的2倍;如θ<50。

常用助剂

热稳定剂(Heat Stabilizer) (MKP407A)如果不加说明,热稳定剂专指聚氯乙烯及氯乙烯共聚物加工所使用的稳定剂。

聚氯乙烯及氯乙烯共聚物属热敏性树脂,它们在受热加工时极易释放氯化氢,进而引发热老化降解反应。

热稳定剂一般通过吸收氯化氢,取代活泼氯和双键加成等方式达到热稳定化的目的。

工业上广泛应用的热稳定剂品种大致包括盐基性铅盐类、金属皂类、有机锡类、有机锑类等主稳定剂和环氧化合物类、亚磷酸酯类、多元醇类、个二酮类等有机辅助稳定剂。

由主稳定剂、辅助稳定剂与其他助剂配合而成的复合稳定剂品种,在热稳定剂市场具有举足轻重的地位。

阻燃剂(Flame Retartant) (CR741(L), KSS, TPP, FG8500, FR1025,PX200)塑料制品多数具有易燃性,这对其制品的应用安全带来了诸多隐患。

准确地讲,阻燃剂称作难燃剂更为恰当,因为“难燃”包含着阻燃和抑烟两层含义,较阻燃剂的概念更为广泛。

然而,长期以来,人们已经习惯使用阻燃剂这一概念,所以目前文献中所指的阻燃剂实际上是阻燃作用和抑烟功能助剂的总称。

阻燃剂依其使用方式可以分为添加型阻燃剂和反应型阻燃剂。

添加型阻燃剂通常以添加的方式配合到基础树脂中,它们与树脂之间仅仅是简单的物理混合;反应型阻燃剂一般为分子内包含阻燃元素和反应性基团的单体,如卤代酸酐、卤代双酚和含磷多元醇等,由于具有反应性,可以化学键合到树脂的分子链上,成为塑料树脂的一部分,多数反应型阻燃剂结构还是合成添加型阻燃剂的单体。

按照化学组成的不同,阻燃剂还可分为无机阻燃剂和有机阻燃剂。

无机阻燃剂包括氢氧化铝、氢氧化镁、氧化锑、硼酸锌和赤磷等,有机阻燃剂多为卤代烃、有机溴化物、有机氯化物、磷酸酯、卤代磷酸酯、氮系阻燃剂和氮磷膨胀型阻燃剂等。

抑烟剂的作用在于降低阻燃材料的发烟量和有毒有害气体的释放量,多为钼类化合物、锡类化合物和铁类化合物等。

尽管氧化锑和硼酸锌亦有抑烟性,但常常作为阻燃协效剂使用,因此归为阻燃剂体系。

丙烯腈—丁二烯—苯乙烯聚合物(ABS)

丙烯腈—丁二烯—苯乙烯聚合物(ABS)ABS塑料是由丙烯腈(A)丁二烯(B)苯乙烯(S)三种单体组分接枝共聚而成的三元共聚物。

俗称超不碎胶。

由于三种单体在配比组合上的不同,将直接影响到ABS的多种性能,如丙烯腈含量的增加可改善ABS的耐油性和耐化学性;丁二烯的增加可提高ABS的冲击韧性;而苯乙烯则可提供良好的加工性能。

现今ABS生产牌号规格众多,性能用途各异,如通用级、抗冲级、高抗冲级、耐寒级、电镀级、阻燃级、增强级、抗热级、透明级、易加工级等品级的ABS。

一、工艺特性ABS属于无定形聚合物,无明显熔点,成型后无结晶,成型收缩率为0.3%~0.8%。

工艺参数需根据原料的不同牌号和品级制定。

在成型过程中,ABS稳定性较好,不易出现降解或分解。

但温度过高时,聚合物中橡胶相有破坏的倾向。

通常ABS开始出现分解的温度是270℃,但在250℃左右聚合物就开始变色。

ABS的粘度适中,其流动性比PS、PA、PE、PP等要差,但比UPVC、PC要好,相当于高抗冲PS的流动性能,且熔体的冷却固化速度较快。

ABS的熔体流动性与加工温度和剪切速率有关,对剪切速率更为敏感。

ABS中组分不同,吸水性有所差异,其范围在0.2%~0.8%之间,成型时如果聚合物中含有水分,制品上就会出现斑痕、云纹、气泡等缺陷,因此成型前需进行干燥,使其含水量降到0.2%以下。

二、注塑设备对于ABS,用普通螺杆即可成型,大机用中小型螺杆更佳。

射咀可用敞开式通用射咀,射咀直径通常为螺杆外径的1/15左右。

对于阻燃级ABS,要求设备镀硬铬(如螺杆、料筒、射咀等部位),并要求温控系统工作灵敏。

三、制品与模具⑴制品的壁厚ABS制品的壁厚通常在1.5~4.5㎜之间选取,还要注意壁厚的均匀性,要求不要相差太大,对于制作电镀处理的制品其表面要平整,避免凹凸,因为这些部位的静电作用易粘附尘埃难以去除,使镀层的附着性变差。

此外还应避免尖角的存在,以防应力集中,因此要求转角,厚薄连接处等部位采用圆弧过渡。

化学名词 PS EPS PVC ABS 苯

1.PS (Polystyrene)聚苯乙烯(英语:Polystyrene,简称PS)是一种无色透明的热塑性塑料。

具有高于摄氏100度的玻璃转化温度,因此经常被用来制作各种需要承受开水的温度的一次性容器,以及一次性泡沫饭盒等。

性质聚苯乙烯的化学稳定性比较差,温度超过75到95°C会释放出苯乙烯;不易被强酸强碱腐蚀,但可以被多种有机溶剂溶解,如丙酮、乙酸乙酯。

不抗油脂,受到紫外光照射后易变色。

聚苯乙烯质地硬而脆,无色透明,可以和多种染料混合产生不同的颜色。

发泡聚苯乙烯(俗称保丽龙)也被用于建筑材料,具吸音、隔音、隔热等效果,近来被大举使用于中空楼板(新工法)。

生产与应用聚苯乙烯的经常被用来制作泡沫塑料制品。

聚苯乙烯还可以和其他橡胶类型高分子材料共聚生成各种不同力学性能的产品。

日常生活中常见的应用有各种一次性塑料餐具,透明CD盒等等。

发泡聚苯乙烯(保丽龙)于建筑材料使用上,自2003年广泛使用于中空楼板隔音隔热材。

耐冲击性聚苯乙烯(HIPS)耐冲击性聚苯乙烯是通过在聚苯乙烯中添加聚丁基橡胶颗粒的办法生产的一种抗冲击的聚苯乙烯产品。

这种聚苯乙烯产品会添加微米级橡胶颗粒并通过枝接的办法把聚苯乙烯和橡胶颗粒连接在一起。

当受到冲击时,裂纹扩展的尖端应力会被相对柔软的橡胶颗粒释放掉。

因此裂纹的扩展受到阻碍,抗冲击性得到了提高。

苯乙烯丙烯腈(SAN)SAN是Styrene Acrylonitrile的缩写。

苯乙烯丙烯腈是苯乙烯丙烯腈的共聚物,是一种无色透明,具有较高的机械强度的聚丙烯基工程塑料。

SAN的化学稳定性要比聚苯乙烯好。

SAN 类产品的透明度和抗紫外性能不如聚甲基丙烯酸甲酯类产品但是价格相对便宜。

丙烯腈-丁二烯-苯乙烯(ABS)ABS是Acrylonitrile butadiene styrene的缩写。

这种塑料是丙烯腈,丁二烯和苯乙烯的共聚物。

具有高强度,低重量的特点。

是常用的一种工程塑料之一。

高分子苯乙烯聚合综述苯乙烯聚合综述

苯乙烯聚合综述学院专业姓名学号日期]苯乙烯聚合综述【摘要】本文对苯乙烯聚合工艺进行概述,介绍苯乙烯不同聚合方法的制备工艺,重点总结了国内外最具代表性的工艺流程、设备及其特点,并指出了国内外苯乙烯聚合的研究和发展趋势。

【关键词】苯乙烯,工艺流程,发展趋势【Abstract】The article summarizes polymerization process of styrene at home and abroad . It introduces the preparations of different styrene polymerization processes, especially focuses on the most representative processes at home and abroad, together with its equipment and characteristics, and points out the research and development trends of the polymerization of styrene.【Keywords】styrene, polymerization process, development trends.1前言苯乙烯单体(Styrene Monomer,简称SM)是石油化工的基本原料,主要用来生产各种合成树脂和弹性体。

聚苯乙烯(PS)是苯乙烯最大的下游衍生物,分为通用级聚苯乙烯(GPPS)、高抗冲级聚苯乙烯(HIPS)、可发性聚苯乙烯(EPS)。

其他的下游衍生物包括丙烯腈- 丁二烯- 苯乙烯(ABS)树脂、苯乙烯- 丙烯腈(SAN)树脂,不饱和聚酯树脂(UPR),丁二烯- 苯乙烯橡胶(SBR)以及丁二烯苯乙烯乳液(SBL)等。

这些产品广泛用于汽车制造、家用电器、玩具制造、纺织、造纸、制鞋等工业部门。

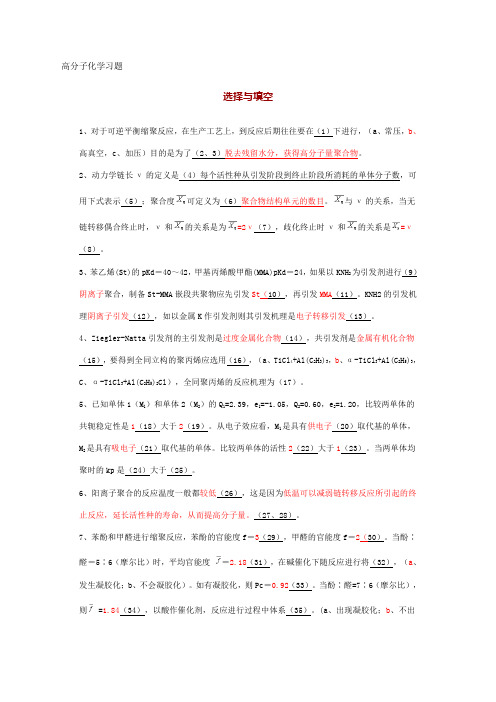

高分子化学习题 (1)

高分子化学习题选择与填空1、对于可逆平衡缩聚反应,在生产工艺上,到反应后期往往要在(1)下进行,(a、常压,b、高真空,c、加压)目的是为了(2、3)脱去残留水分,获得高分子量聚合物。

2、动力学链长ν的定义是(4)每个活性种从引发阶段到终止阶段所消耗的单体分子数,可用下式表示(5);聚合度可定义为(6)聚合物结构单元的数目。

与ν的关系,当无链转移偶合终止时,ν和的关系是为=2ν(7),歧化终止时ν和的关系是=ν(8)。

3、苯乙烯(St)的pKd=40~42,甲基丙烯酸甲酯(MMA)pKd=24,如果以KNH2为引发剂进行(9)阴离子聚合,制备St-MMA嵌段共聚物应先引发St(10),再引发MMA(11)。

KNH2的引发机理阴离子引发(12),如以金属K作引发剂则其引发机理是电子转移引发(13)。

4、Ziegler-Natta引发剂的主引发剂是过度金属化合物(14),共引发剂是金属有机化合物(15),要得到全同立构的聚丙烯应选用(16),(a、TiCl4+Al(C2H3)3,b、α-TiCl3+Al(C2H5)3,C、α-TiCl3+Al(C2H5)2Cl),全同聚丙烯的反应机理为(17)。

5、已知单体1(M1)和单体2(M2)的Q1=2.39,e1=-1.05,Q2=0.60,e2=1.20,比较两单体的共轭稳定性是1(18)大于2(19)。

从电子效应看,M1是具有供电子(20)取代基的单体,M2是具有吸电子(21)取代基的单体。

比较两单体的活性2(22)大于1(23)。

当两单体均聚时的kp是(24)大于(25)。

6、阳离子聚合的反应温度一般都较低(26),这是因为低温可以减弱链转移反应所引起的终止反应,延长活性种的寿命,从而提高分子量。

(27、28)。

7、苯酚和甲醛进行缩聚反应,苯酚的官能度f=3(29),甲醛的官能度f=2(30)。

当酚∶醛=5∶6(摩尔比)时,平均官能度=2.18(31),在碱催化下随反应进行将(32),(a、发生凝胶化;b、不会凝胶化)。