铅酸电池板栅连续铸造工艺流程

蓄电池的工艺流程

蓄电池的工艺流程蓄电池的工艺流程主要包括原料准备、板坯制备、电化学活化、组装和测试等几个阶段。

首先,原料准备是蓄电池工艺流程的第一步。

蓄电池的主要材料有铅、硫酸和塑料等。

在这一阶段,需要对这些原料进行筛选和准备,确保其质量和品质。

接下来是板坯制备。

在这个阶段,需要将铅坯通过熔炼、浇铸和冷却等工艺进行制备。

首先,将上一步准备好的铅材料放入冶炼炉内加热溶化,然后将铅液打入连铸机,通过连续铸造的方式得到铅坯,最后通过冷却装置进行冷却,得到成品板坯。

电化学活化是制备蓄电池的关键步骤之一。

首先,将板坯浸入硫酸溶液中,然后加入一定电流进行活化处理。

在这个过程中,通过电解的方式,使得板坯的铅材料充分与硫酸溶液中的硫酸发生反应,形成活性物质,从而提高蓄电池的性能和电化学特性。

组装阶段是制备蓄电池的另一个关键步骤。

在这个阶段,将经过活化处理的板坯及其它相关部件组装成蓄电池的结构。

首先,将板坯放入蓄电池的负极支架中,然后将正极和负极分别与板坯相连,形成电池的正负极。

同时,还需要将电解液注入到电池中,提供导电介质和电解质。

最后,进行测试。

在制备蓄电池的最后阶段,需要对已组装好的蓄电池进行测试,以确保其性能和品质的达标。

通过电池测试仪器,对蓄电池进行检测,检查其电容量、内阻和循环寿命等指标。

只有通过了各项测试的蓄电池,才能够被认定为合格品。

总结起来,蓄电池的工艺流程主要包括原料准备、板坯制备、电化学活化、组装和测试等几个阶段。

在每个阶段中,都需要严格控制工艺流程和条件,以确保制备出高质量的蓄电池产品。

这些工艺流程的顺利进行,对于蓄电池的性能和使用寿命有着重要的影响。

铅酸蓄电池制造工艺流程及修复

铅酸蓄电池修复基本步骤1、接收维修电池:(1)观察外表,膨胀、外有破损不能修复;(2)外形没有变化的,测量开路电压,充电后若开路电压低于12伏(没有放置20天以上),可能有断格或短路情况,不能维修。

2、修复前测试容量(此步可省略)普通档充电后(红色接正极,黑色接负极),然后测试容量。

3、修复基本步骤:(1)开盖。

顺着排气孔撬开电池上方的盖板。

有ABS胶粘接和达扣连接的,注意不要损坏盖板。

(2)开排气阀。

打开橡胶帽,露出6个排气孔,橡胶帽周围有填充物的,注意保管填充物。

(3)补充溶液。

打开蓄电池密封盖(包括免维护的阀控密封式蓄电池),查看其溶液情况,根据其溶液情况补充“增溶液”(注:浓度为0.5%的分析硫酸溶液,补充把铅板覆盖至1mm为佳。

(4)普通档充电。

静止2—24小时,再进行补水档限流充电(14.7V),当充电电流在400mA以下,为充电自动结束。

(5)脉冲修复。

充电结束后,静止30分钟左右,吸出多余溶液,再进行脉冲修复,右边8个接头为8个脉冲修复键,红色接电正极,黑色接电池负极。

其修复时间根据电池容量和硫化程度决定,一般10AH单路脉冲修复时间约40小时(若要缩短修复时间,可以采取并联脉冲修复方式);Ⅱ型活化仪脉冲修复电流的选择:7AH~14AH脉冲电流为0.1~0.3A,17~40AH脉冲电流为0.3~0.8A。

(6)充足电。

修复结束后,进行普通档恒压限流充电(14.7V),一直到充电电流下降到300mA以下;17AH以上的电池可用Ⅱ型活化仪电流选择档充电一只电流下降到0.5A。

(7)修复后容量测试。

充足电后,静置30分钟左右,再进行第一次修复的容量测试。

若容量能达到70%以上,修复基本结束,若容量在70%以下,可进行第二次修复(即充足电,再进行脉冲修复……)。

(8)盖上排气阀和电池盖板。

如果是胶接的,涂胶粘接并加压。

再静置到完全凝固,然后根据其容量进行组配。

铅酸蓄电池修复基本流程注:(1)修复过程的内容均应填写“铅酸蓄电池修复记录表”(2)Ⅱ型活化仪脉冲修复电流的选择:7AH~14AH电池,维修脉冲电流0.1~0.3A,17~40AH以上电池维修脉冲电流0.3~0.8A(3)若脉冲修复效果不佳,可以用活化仪进行激化修复,特别是容量在17AH以上的蓄电池,其活化仪修复方式见活化仪活化修复基本流程。

铅酸电池制造过程

铅酸电池制造过程

铅酸电池制造过程通常包括以下几个主要步骤:

1. 前处理:铅酸电池制造开始时,首先需要处理铅和酸液。

铅通常是以铅锭的形式提供,需要经过熔化、过滤和净化等工艺步骤,使其达到规定的纯度标准。

酸液一般为稀硫酸溶液,也需要经过一定的净化和调节处理。

2. 活化分解:将经过前处理的铅块投入到硫酸中,经过一定时间的处理,使铅块表面形成一层致密的铅过氧化物黑色沉积物,即过氧化物活性物质。

3. 板栅制造:将铅酸电池板栅原料(铅钙合金)均匀涂布在纯铅薄板上,并经过一系列的压延、切割和焊接工艺步骤,制成正极板和负极板。

4. 组装:将正极板和负极板交替叠放,之间用分隔板隔开,形成一个开放的结构,然后通过焊接、电解液注入等工艺步骤,将板栅组装成电池的基本单元。

5. 充电与成熟:组装好的电池需要进行一定时间的充电和放电循环,以使电池内部的化学反应达到稳定状态,使电池性能达到最佳状态。

6. 终检和包装:经过充电与成熟后,电池需要进行严格的性能测试和质量检验,只有通过检验的产品才能进入包装环节,进行产品包装、标识和储存。

以上是铅酸电池制造过程的主要步骤,具体的制造过程可能因生产工艺和厂家差异而有所不同。

铅酸电池生产工艺流程

铅酸电池生产工艺流程铅酸电池是一种重要的储能设备,广泛应用于汽车起动、电动车辆、UPS系统等领域。

在如今日益注重清洁能源和可再生能源的大环境下,铅酸电池的生产工艺也越发受到关注。

本文将介绍铅酸电池的生产工艺流程,探讨其制造过程中的关键技术、环境影响以及未来发展方向。

铅酸电池的生产工艺始于原材料的准备阶段。

铅锭、纯铅片、硫酸等原材料在生产工艺中起着至关重要的作用。

首先是铅锭的熔化和浇铸,需要控制好炉温和浇铸速度,确保铅锭的质量和形状符合要求。

接下来是铅板的切割和压制,这一步需要高度精密的设备和操作,确保铅板的尺寸和质量满足电池的要求。

硫酸是铅酸电池中的重要液态电解质,其纯度和浓度直接影响电池的性能。

生产过程中还需要特别注意硫酸的保存和处理,避免污染环境。

铅酸电池的生产在装配工艺环节中达到高潮。

正极板和负极板的制造需要严格控制其材料成分和工艺参数,保证电池的性能和寿命。

电池的组装过程中,要严格按照设计要求进行,确保电池内部结构的紧凑和正负楔的正确组装。

密封是铅酸电池的一个重要环节,浸渍胶的选择和涂覆工艺对电池的密封性能至关重要。

最后是电池的充放电测试,通过千次充放电测试和静电容量测试等手段,验证电池的性能指标是否符合要求。

铅酸电池的生产工艺中有许多需要特别注意的技术难点。

首先是铅板的精密切割和压制技术,需要高品质的设备和操作技术。

其次是硫酸的纯化和处理技术,需要配备专业的硫酸处理设备和严格的操作规范。

电池的组装技术也是一个关键点,需要保证电池内部结构的紧凑和正负楔的正确组装。

此外,电池的密封技术也是一个需要特别关注的问题,需要保证浸渍胶的密封性能和稳定性。

铅酸电池的生产工艺也会对环境带来一定的影响。

首先是废水处理问题,生产过程中会产生大量含有重金属和硫酸的废水,需要采取有效的处理措施,避免对环境造成污染。

其次是废气排放问题,生产过程中会产生大量二氧化硫等有害气体,需要严格控制排放标准,减少对大气的污染。

铅酸蓄电池生产工艺流程

铅酸蓄电池生产工艺流程

《铅酸蓄电池生产工艺流程》

铅酸蓄电池是一种常见的蓄电池,广泛应用于汽车、UPS电源、太阳能储能等领域。

其生产过程包括铅板制备、电芯装配、电解液配制、封口充电等多个环节。

首先是铅板制备环节,通过将铅破碎、熔化、浇铸成板,再进行切割和成型,最终得到用于电池正、负极的铅板。

这一步骤关系到电池的正常使用寿命和性能。

其次是电芯装配环节,将铅板与电容器、蓄电池盒等材料组装成电芯,同时填充电解液,并进行封口。

这一步骤主要是确保电芯内部构造密封、稳定,以防止电池内部的损耗和泄漏。

在电解液配制中,根据不同型号的铅酸蓄电池,进行硫酸、蒸馏水等原料的准确配比和搅拌,制成符合要求的电解液。

电解液的质量对蓄电池的性能和寿命具有重要影响。

最后是封口充电环节,将电芯与保护板、端子焊接,然后安装阀门,进行气密性测试和充电。

这一步骤是为了检验铅酸蓄电池的充电性能和防止气体外泄问题。

综上所述,铅酸蓄电池的生产工艺流程需要严格执行,每个环节都对电池的品质具有重要影响。

只有科学规范的生产工艺流程,才能保证生产出高质量的铅酸蓄电池产品。

铅酸蓄电池工厂生产流程简介

铅酸蓄电池工厂生产流程简介1.VRLA电池工厂生产流程1.1铸铅零件1.2包板1.2.1包板结构=正极板(PbO2)+AGM(玻璃纤维与棉的混合物)+负极板(棉状铅)1.2.2极板结构=板栅(成分铅钙,可把电集中在极耳,固定铅膏)+铅膏(主要放电物质)+极耳1.2.3电池中电流容量大小与正负极配比密切相关。

Eg,12V7.5A 4+5-,6V4AH2+3- 1.3入铁盒。

烧焊的前序动作,用于装包板。

1.4上梳,形成烧焊部位。

1.5摆铅零件。

1.6烧焊。

1.6.1焊合包板的正极板极耳,形成包板的正极点(铅零件)。

焊合包板的负极板极耳,形成电池的负极点(铅零件)。

1.6.2烧焊是VRLA的瓶颈产能。

旭威有两把烧焊,1000PCS/把/天,总产能2000PCS/2把/天。

1.7下模装底槽。

1.7.1下模前,在正极连接处划红线,以示正极。

1.7.2底槽为高强度,耐撞击的ABS材质。

1.8对焊。

电池组的正负极对焊,形成回路。

1.9试盖。

1.10查假焊,扶正极位。

1.11短路测试,用极板短路测试仪。

1.12标型号,于电池盖上。

1.13配胶,倒封盖胶。

1.13.1胶为环氧树脂,起密封作用。

1.14封盖。

1.14.1电池底槽部位倒对盖口,向下正位,防露胶。

露胶会导致酸稀释不到位,加大自放电,也可能导致内短路。

1.14.2注意密封要到位,否则易导致极板氧化,使电池的容量降低、寿命减短。

1.14.3在正负极呈对角状态时,要注意反盖。

1.15中盖胶固化。

过烘干机,夏天1~1.5H,冬天1.5~2H。

1.16塞O型圈,用旋子加固。

1.17塞端子,焊接。

端子一般为铅合金,铜或其他合成物,表面镀银,采用最新的密封结构和技术。

1.18倒极柱胶。

先倒密封胶(环氧树脂),再倒色胶(一般的脱氧剂,红色为正极,黑色为负极),先后过烘干机烘干。

1.19查气密性,开路或闭路(万用表),查外观。

1.20配酸。

一般为含有特殊添加剂浓度为22%~33%的稀硫酸,全部被吸附在AGM隔板中,电池中无流动硫酸,可任意放置使用。

铅蓄电池工艺流程

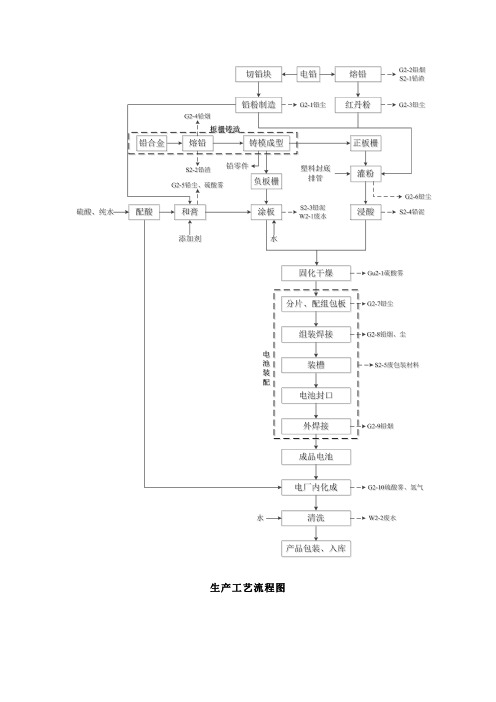

生产工艺流程图工艺流程说明:(1)铅粉制造铅粉是制造铅蓄电池极板活性物质的主要原料,铅粉的制造是蓄电池生产中一步重要工序。

铅粉的性能优劣直接影响到正负极板的质量,进而对电池容量及寿命造成一定的影响。

将1#电解铅通过切块机制成一定规格的铅块,将铅块送入铅粉机,铅粉在密闭球磨机内经过相互摩擦和撞击、加温、氧化等一系列程序,制成氧化量、视密度等符合工艺规定的铅粉氧化铅(PbO)。

(2)红丹粉制造红丹粉是在铅粉中按照一定比例加入混合后,作为正极板的活性物质,加入红丹能够提高电池的容量及寿命。

红丹粉制造过程是将融化的电铅流入制粉炉,铅的熔点为327.46℃,熔铅温度为420~480℃,在负压、搅拌条件下进行氧化,再经过粉碎、分离、造粒,进入移动烧结床,制成氧化量、视密度符合工艺要求的铅粉四氧化三铅(Pb3O4)。

(3)板栅铸造极板是蓄电池的核心部分,铅酸蓄电池活性物质的载体和导电体,正负极板上的活性物质是靠板栅来支撑的,活性物质参与电化学反应所需的外来电能和放出的电能,也是通过板栅传导。

因此蓄电池所要求的板栅应具有一定的机械强度,较好的耐腐蚀性及良好的导电性。

将正负极板栅所用的工作铅合金,分别投入自动铸板机合金锅中熔化、保温、通过封闭自动定量输送、注模、成型、脱模、自动裁切等连续重复动作,完成蓄电池用板栅有规律的生产过程。

(4)和膏通过全自动铅膏制造机组,将铅膏制造所需要的铅粉、硫酸及经过自动称量,封闭输送加入和膏机内,进行密封,按照设定的程序,以规定的先后顺序完成充分混合的过程,使最终生产出的半成品铅膏可满足下工序涂板要求。

(5)涂板涂板工艺是将上道工序的铅膏经涂片机涂在铸板工序送来的板栅上,用以下一步表面固化干燥得到生极板。

(6)灌粉是将正板栅铅筋套入排管,通过自动灌粉机将铅粉和红丹粉的混合物按照一定量灌入排管内,制成正极板。

(7)浸酸为了加强板栅和活性物质的结合,要将制成的正极板放入低比重的酸液中浸泡。

研究关于铅酸蓄电池制造工艺流程及主要设备

研究关于铅酸蓄电池制造工艺流程及主要设备

1、极板的制造

包括:铅粉制造、板栅铸造、极板制造、极板化成等。

⑴铅粉制造设备铸粒机或切段机、铅粉机及运输储存系统;

⑵板栅铸造设备熔铅炉、铸板机及各种模具;

⑶极板制造设备和膏机、涂片机、表面干燥、固化干燥系统等;

⑷极板化成设备充放电机;

⑸水冷化成及环保设备。

2、装配电池设备

汽车蓄电池、摩托车蓄电池、电动车蓄电池、大中小型阀控密封式蓄电池装配线、电池检测设备(各种电池性能检测)。

⑴典型铅酸蓄电池工艺过程概述

铅酸蓄电池主要由电池槽、电池盖、正负极板、稀硫酸电解液、隔板及附件构成。

⑵工艺制造简述如下

铅粉制造:将1#电解铅用专用设备铅粉机通过氧化筛选制成符合要求的铅粉。

板栅铸造:将铅锑合金、铅钙合金或其他合金铅通常用重力铸造的方式铸造成符合要求的不同类型各种板板栅。

极板制造:用铅粉和稀硫酸及添加剂混合后涂抹于板栅表面再进行干燥固化即是生极板。

极板化成:正、负极板在直流电的作用下与稀硫酸的通过氧化还原反应生产氧化铅,再通过清洗、干燥即是可用于电池装配所用正负极板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铅酸电池板栅连续铸造工艺流程英文回答:

The continuous casting process for lead-acid battery grids involves several steps to ensure the production of high-quality grids. Here, I will outline the process step by step.

Firstly, the raw materials, including lead alloy and other additives, are melted in a furnace. This molten lead alloy is then transferred to a holding furnace, where it is kept at a controlled temperature.

Next, the molten lead alloy is poured into a casting machine, which consists of a series of molds. These molds are in the shape of the desired grid pattern and are made of a heat-resistant material. The molten lead alloy fills the molds, and as it cools, it solidifies into the grid shape.

Once the grids have solidified, they are removed from

the molds and transferred to a cooling station. Here, they are cooled down to room temperature, allowing them to

harden further.

After cooling, the grids undergo a trimming process, where any excess material is removed. This ensures that the grids have the correct dimensions and shape.

Next, the grids are subjected to a series of quality checks. These checks include measuring the dimensions, inspecting for any defects or deformities, and conducting electrical conductivity tests. Any grids that do not meet

the quality standards are rejected and sent for recycling.

Once the grids pass the quality checks, they are ready for further processing. They are transferred to a pasting machine, where a paste mixture of lead oxide, sulfuric acid, and other additives is applied to the grid. This paste

fills the grid's lattice structure, forming the active material for the battery.

After pasting, the grids are dried in an oven to remove any excess moisture. This ensures that the paste adheres well to the grid and prevents any potential issues during the assembly of the battery.

Finally, the grids are stacked and assembled with other battery components, such as separators and plates, to form the complete lead-acid battery. The assembled batteries undergo a final quality check before they are packaged and shipped to customers.

中文回答:

铅酸电池板栅连续铸造工艺流程包括多个步骤,以确保生产出高质量的板栅。

下面,我将逐步介绍这个过程。

首先,原材料,包括铅合金和其他添加剂,被熔化在炉中。

这种熔化的铅合金被转移到一个保温炉中,保持在控制温度下。

接下来,将熔化的铅合金倒入一个连铸机中,该机器由一系列模具组成。

这些模具的形状是所需的板栅图案,并且由耐热材料制成。

熔化的铅合金填充模具,随着冷却,它凝固成板栅形状。

一旦板栅凝固,它们被从模具中取出并转移到冷却站。

在这里,它们冷却到室温,使其进一步硬化。

冷却后,板栅经过修整处理,去除任何多余的材料。

这确保板

栅具有正确的尺寸和形状。

接下来,板栅经历一系列质量检查。

这些检查包括测量尺寸,

检查任何缺陷或变形,并进行电导率测试。

任何不符合质量标准的

板栅都会被拒绝并送去回收。

一旦板栅通过了质量检查,它们就准备进行进一步加工。

它们

被转移到一个涂覆机上,这里涂覆了铅氧化物、硫酸和其他添加剂

的混合物。

这种混合物填充了板栅的格子结构,形成了电池的活性

物质。

涂覆后,板栅在烘箱中干燥,去除任何多余的湿气。

这确保涂

料能够很好地附着在板栅上,并防止在电池组装过程中出现潜在问题。

最后,将板栅与其他电池组件(如隔板和板片)堆叠并组装成

完整的铅酸电池。

组装好的电池在出厂前进行最后的质量检查,然后包装并发货给客户。