间歇精馏过程模拟优化

基于参数批次调整模型的间歇精馏最小时间优化策略

基 于参 数 批 次 调 整模 型 的 间歇 精馏 最小 时 间优 化 策 略

吴 微 , 师 佳 , 周 华 , 曹志凯 , 江青 茵

( 厦门大学化学化工学院 , 福建 厦门 3 6 1 0 0 5 )

摘 要 :针对 间歇精馏 过程 优化计算 中模型 的准确性和计算 复杂度之间的矛盾 , 提 出了一种确定 馏出液摩 尔分数和操作

的基本 思 路 大多是 先 建 立 过 程模 型 , 再 利 用优 化 算 法 找 出最优 操作 策 略. 这 种思 路 的不 足之 处有 两点 : 一是

系数并 不相 同. 对此, 在 优 化算 法 中建 立 了基 于历 史批

次数据 的敏感系数 校正机制 , 实 现 了模 型的参数 沿批 次

通过对剩余液摩尔分数的间歇精馏一般以回流比或馏出液采出率作为适当划分来确定操作时间点可以对每个操作时段上操作变量根据选取的指标函数不同可以将优化问题剩余液摩尔分数的变化范围进行限制当剩余液摩尔分为最小时间问题最大产量问题和最大经济效益问分数变化范围较小时可以考虑基于馏出液摩尔分数题类

第 5 2卷

第 2 期

指标进 行 自适应在 线调整. 利用 As p e n B a t c h D i s t i l l a t i o n

( A B D ) 间歇精 馏模 型对 本 文提 出的优 化策 略 进行 了数

优 化结 果 的准 确性 依 赖 于 模 型 的 精度 , 当模 型失 配 较

大时 , 计算 得 到 的操 作 策 略 可 能 并 不 能保 证 对 过 程 最

算往 往要 涉及 大量 微 分 方程 的求 解 , 需 要 耗 费较 多 的

计算 资源 , 难 以实 现实 时在线 寻优 .

甲醇精馏工艺模拟计算与优化及新工艺分析

甲醇精馏工艺模拟计算与优化及新工艺分析甲醇作为工业生产中重要的化工原料,影响甲醇生产成本的主要因素是粗甲醇精馏的能源消耗。

在甲醇精馏的工艺流程中主要涉及单塔、双塔、三塔工艺等,其中,大型化甲醇精馏装置中常用的工艺过程是四塔工艺。

随着当前经济建设的发展,人们对于工业生产中能源消耗量的要求越来越高。

因此,深入研究甲醇精馏工艺节约能源成为当前甲醇精馏工艺中最重要的课题内容。

本文通过现有甲醇精馏工艺作为基础,结合实际生产中的工艺数据,运用流程模拟软件对现有的流程进行工艺模拟计算和分析。

标签:甲醇;精馏工艺;模拟;计算;优化1 甲醇精馏的工艺流程在化工生产中,精馏是常见的分离技术,也是能源消耗量较大的操作单元,精馏技术适用范围广,而且操作稳定,投入成本较低,但是精馏过程能源消耗量大,据有关调查显示,精馏过程占据全世界总能量消耗的3%,在化工生产中,有40%的能源消耗用于分离,而其中95%是精馏过程消耗的,因此精馏中的节能技术是目前企业生产的研究热点。

为了能够减少能源消耗,提出了热集成方法,主要是通过让过程热物流与冷物流进行冷热交换,提高资源利用率。

甲醇精馏是甲醇生产过程中的最后一道环节,其能源消耗占据总生产能力的20%,甲醇精馏技术的好坏直接影响新甲醇质量,甲醇精馏可以分为单塔,双塔,三塔流程,无论选择哪种流程,最终都是先分离出轻组分,再分离水和重组分,其中单塔精馏流工艺是将粗甲醇原料从精馏塔上部送入塔顶进行轻组分的采出,塔底采出水和一些重组分,精甲醇在塔底下方的第二块塔板处引出。

显然,这种流程有利于节约能源和减少能量消耗,但是所生产的产品质量不高。

2 甲醇精馏五塔工艺流程相比塔顶和常压塔的工艺来说,四塔工艺能够减少30%左右的能源消耗,具有显著的节能效果,但是在对其流程研究中发现四塔工艺中,顶塔塔底温度相比常压塔底温度低,而且常压塔使用了加压塔,塔顶蒸汽作为热源,而塔预却使用低压蒸汽作为热源。

对于常压塔回收塔塔底废水中甲醇含量具有较高要求,因此分离度较大。

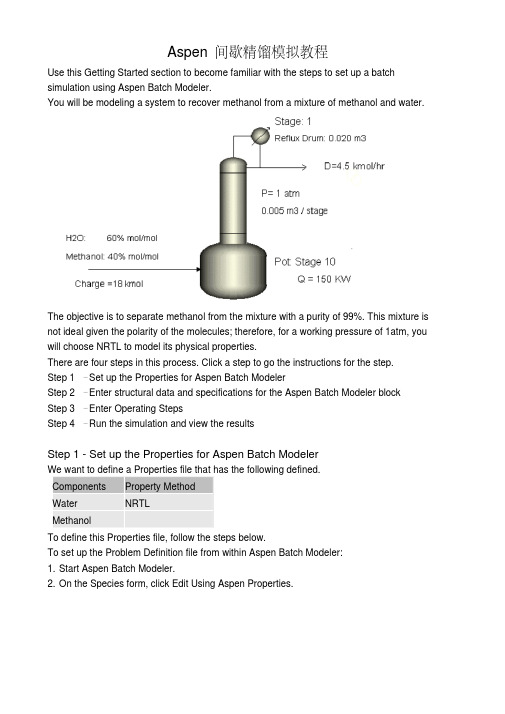

Aspen间歇精馏模拟教程

Aspen间歇精馏模拟教程Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler.You will be modeling a system to recover methanol from a mixture of methanol and water.The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties.There are four steps in this process. Click a step to go the instructions for the step.Step 1 – Set up the Properties for Aspen Batch ModelerStep 2 – Enter structural data and specifications for the Aspen Batch Modeler block Step 3 – Enter Operating StepsStep 4 – Run the simulation and view the resultsStep 1 - Set up the Properties for Aspen Batch ModelerWe want to define a Properties file that has the following defined.Components Property MethodWater NRTLMethanolTo define this Properties file, follow the steps below.To set up the Problem Definition file from within Aspen Batch Modeler:1. Start Aspen Batch Modeler.2. On the Species form, click Edit Using Aspen Properties.This will start Aspen Properties.3. Enter the Components:Component ID Component name Formula WATER WATER H2O METHANOL METHANOL CH4OTip: You can use the Next button4. Click the Next button Properties Specifications form.5. On the Properties Specifications form, in the Property method field, select NRTL. Tip: Clicking the pull-down arrow on the field and typing N (the first letter of the property method name) takes you to the right choice much faster than just scrolling down the long list.6. Click NextYou are taken to the binary parameters forms, where you can view the binary parameters that will be used for Properties Calculations.7. Click NextYou are prompted to click one of the options shown below.8. There is no need for further input, so click OK to run the property setup.9. Close Aspen Properties by clicking File | Exit.You are prompted with the following:10. Click Yes to save the file.The Property setup is now complete.Step 2 - Enter structural data and specifications for the Aspen Batch Modeler blockThe column has been designed as follows:Configuration10 Stages (this includes eight trays, condenser and pot)Vapor-liquid separationPot GeometryElliptical head1m diametervolume of 1m3OverheadTotal CondenserDistillate mole flow rate = 4.5kmol/hrReflux drum is present(no need to enter dimension because we are defining fixed pressure profile/holdups; therefore reflux holdup will be entered)Pressure/HoldupsPressure profile is fixedCondenser pressure 1.01325 barColumn Pressure Drop 0.1 barHoldupsReflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m3Heat TransferDuty: 150 kWReceiversOne receiver for liquid distillateInitial condition: total refluxInitial ConditionsInitial Charge18kmol of materialComponent mole fractionMethanol: 0.4Water: 0.6To Enter the Data1. Set the configuration to Batch Distillation Column, specify the number of stages and ensure valid phases are Vapor-Liquid on the Configuration Main form10 Stages (this includes eight trays, condenser, and pot)Vapor-liquid separation2. On the Setup | Pot Geometry tab , type the pot dimensions:Elliptical; 1m diameter; volume of 1m33. Click the Overhead form. On the Condenser tab, click Total for Total condenser.4. On the Reflux tab, type the distillate mole flow rate:Distillate mole flow rate = 4.5kmol/hrReflux drum is presentNote: You need not enter dimension because we are defining fixed pressure profile/holdups. Therefore, reflux holdup will be entered.5. Click the Jacket Heating form under Setup. On the Jacket Heating tab, enter the pot conditions:Duty: 150 kW6. Click Pressure/Holdups | Pressure.7. On the Pressure tab, type the pressure profile:Pressure profile is fixed.Condenser pressure 1.01325 barColumn Pressure Drop 0.1 bar8. On the Holdups tab, type the reflux and stage holdup information: Reflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m39. Click Receivers | Distillate.10. On the Distillate tab, define one liquid distillate receiver.11. Click Initial Conditions | Main.12. On the Main tab, in the Initial condition field, click Total reflux.13. On the Initial Charge tab, define the following:Total initial charge: 18 kmol of materialComponent mole fraction:Methanol: 0.4Water: 0.6Note: Do not forget to save your work regularly.To save your file for the first time:1. On the File menu, click Save As.2. In the File name field, type a name, or select a file name to overwrite an existing file:3. Click Save.Step 3 - Enter Operating StepsThere are two Operating Steps:1. Start product draw maintaining a distillate flow rate of 4.5 kmol/hr.2. Stop when the mole fraction of water in the distillate receiver approaches 0.01 from below. The batch is complete.To create the required operating steps to run the problem:1. Click Operating Steps and enter distil in the Name column of the Operating Steps table.This will create the first operating step distil.2. On the Changed Parameters tab, create an operating step to distill the methanol by maintaining a distillate flow rate of 4.5 kmol/hr.3. On the End Condition tab, specify as the end condition the mole fraction of water in the distillate receiver approaching the value of 0.01 from below.Step 4 - Run the simulation and view the resultsThe simulation is now ready to run.Before running the simulation, it is a good idea to create plots for key variables such as: the composition and holdup in the Receiverthe composition and temperature in the potand so onTo create plots for key variables:1. On the Plots form, click the Temperature and Composition to create time plots for pot temperature and mole fractions.2. Use the Custom plots feature to create plots of the receiver holdups and compositions. Click New on the Custom plots table and specify H2O_distil as the name of the plot.3. Go to the Holdups Summary Results\Distillate tab. Select the field that displays the WATER mole fraction and drag it on to the plot (H2O_distil) created in the previous step.4. Use the same approach to create plots of holdups in the receiver and/or the plot.5. You can change the time units displayed in the plots by clicking the Run Options toolbar button Select the time units in which the user interface should display time field.14. Click the Run button and view the Simulation Messages window for any relevantmessages.Once the problem has run successfully you can view results in the forms.Batch time: 1.49 hours/ 89.4 minutesPot temperature: 101.05 ℃Methanol recovery: 6.636 kmolNote: It is always good practice to restart your simulation in order to restore it to time zero before saving your work.。

基于参数批次调整模型的间歇精馏最小时间优化策略

基于参数批次调整模型的间歇精馏最小时间优化策略吴微;师佳;周华;曹志凯;江青茵【摘要】针对间歇精馏过程优化计算中模型的准确性和计算复杂度之间的矛盾,提出了一种确定馏出液摩尔分数和操作时间的简化模型.该模型假定在塔釜内轻组分摩尔分数固定的情况下,馏出液平均摩尔分数与回流比变化量之间呈线性关系,其比例定义为回流比调节敏感系数.利用间歇精馏的批次重复操作特点,提出了模型敏感系数沿批次指标的在线更新机制,保证了简化模型在不同生产状态下的准确性.基于该简化模型,以回流比为优化决策变量,提出了针对最小生产时间问题的优化方案.利用Aspen Batch Distillation(ABD)中的模型作为实验对象原型,进行了优化算法的仿真实验.仿真结果表明基于批次参数调整策略的最小时间优化方案能够实现优化指标随生产批次的增加而不断减少.%To solve the contradiction between the accuracy and the computational complexity of model for optimization calculations simplified model of batch distillation is firstly presented in this paper to calculate the concentration of the end-product and operating time. For simplicity,the model assumed that the relationship between the concentration of product and reflux ratio can be described by a parameterized linear model where the parameter is referred to as sensitivity coefficient of the process. Based on the simplified model, an optimization strategy for minimizing the operating time of batch distillation is also proposed. As the batch to batch updated mechanism for the sensitivity coefficient of the model adopted in the optimization algorithm,the accuracy of the model is refined,resulting in the optimal operating time decreased from batch to batch. By using Aspen BatchDistillation model as the numerical plant, the optimization algorithm is implemented. The simulation results demonstrate the feasibility of the proposed optimal algorithm and verified the convergence of operating time from batch to batch.【期刊名称】《厦门大学学报(自然科学版)》【年(卷),期】2013(052)002【总页数】6页(P209-214)【关键词】间歇精馏;最小时间问题;回流比【作者】吴微;师佳;周华;曹志凯;江青茵【作者单位】厦门大学化学化工学院,福建厦门361005【正文语种】中文【中图分类】TQ028;TP301.6间歇精馏是一种应用广泛的化工分离手段.与连续精馏相比,其具有设备投资小,操作弹性强,生产方式灵活等特点,能充分满足生产多样化的需求.间歇精馏最大的不足在于其操作费用较高,生产单位产品的能耗要高于连续精馏.因此,针对间歇精馏过程的优化操作一直是该领域研究的热点问题[1-2].针对间歇精馏过程的优化问题,Macchietto等[1]在其专著中介绍了间歇精馏过程的几种常见的优化操作方法,此后 Mujtaba等[2-3]又先后在其著作中对当时的间歇精馏优化操作策略及优化效果进行过总结.目前,针对间歇精馏操作优化的研究主要集中在两方面,一是研究便于寻优的过程模型,如基于神经网络的间歇精馏模型等[4-6];另一方面是针对高效寻优算法的研究,如Leipold等[7]研究了针对间歇精馏的多目标动态优化的算法,Hanke等[8]和 Faber等[9]应用模拟退火算法对间歇精馏的操作进行了寻优计算.这些研究的基本思路大多是先建立过程模型,再利用优化算法找出最优操作策略.这种思路的不足之处有两点:一是优化结果的准确性依赖于模型的精度,当模型失配较大时,计算得到的操作策略可能并不能保证对过程最优的操作;二是对于描述精度较高的复杂模型,寻优计算往往要涉及大量微分方程的求解,需要耗费较多的计算资源,难以实现实时在线寻优.本文针对间歇精馏过程的一类典型优化问题——最小时间问题,提出了一种较为简单的过程计算模型.该模型假定以塔内剩余液摩尔分数为边界来划分操作调节时间点,并利用回流比与塔内参数的函数关系,将馏出液摩尔分数与流量表示为回流比与操作时间的函数.为了保证最终产品摩尔分数,在计算各操作步内的馏出液平均摩尔分数基础上,模型对馏出液摩尔分数变化量与回流比变化量作了线性化的假设,提出在不同剩余液摩尔分数下,用回流比调节敏感系数的概念来表示其在不同剩余液摩尔分数下的比例关系.基于该简化模型,本文进一步提出了针对最小时间问题的优化策略.考虑到间歇精馏过程的非稳态运行特性,在不同的剩余液摩尔分数及不同的操作回流比下,过程的回流比敏感系数并不相同.对此,在优化算法中建立了基于历史批次数据的敏感系数校正机制,实现了模型的参数沿批次指标进行自适应在线调整.利用Aspen Batch Distillation(ABD)间歇精馏模型对本文提出的优化策略进行了数值仿真.仿真结果表明,本文提出的优化策略能够实现间歇精馏操作时间沿批次指标不断减少,并最终收敛.1 最小时间优化策略1.1 最小时间优化问题间歇精馏是一个动态的非线性过程,不同的操作策略对生产效率和产品质量都有着直接的影响,因此,对生产过程进行优化往往能带来巨大的经济效益.间歇精馏一般以回流比或馏出液采出率[10]作为操作变量,根据选取的指标函数不同,可以将优化问题分为最小时间问题、最大产量问题和最大经济效益问题3类[3].3种优化问题适用于不同的生产需求,在某些情况下是互通的.本文考虑的是间歇精馏最小生产时间优化问题,该优化问题的解决对于提高间歇精馏的生产效率具有重要意义.最小时间问题又称为时间优化控制问题,优化的目标是在满足规定的馏出液产量和摩尔分数需求的前提下实现单批次生产时间最小化.最小时间优化问题一般适合于单批次可达产量和摩尔分数指标已知的生产过程,在数学上,最小时间问题可以表述为如下优化问题:优化目标:约束条件:模型方程,决策变量:R(k);其中,k代表离散操作点时间指标,T(k)表示第k步操作的持续时间,因此表示第m步操作的结束时间点,也是第m+1步操作的开始时间为最终产品的平均摩尔分数,为产品需要达到的目标摩尔分数,一般小于单批次可达的最高摩尔分数上限,D(k)表示各步的产量,P*为总产量的目标值,一般小于单批次可达的最高产量值,决策变量R(k)代表各步采用的回流比.1.2 基于剩余液摩尔分数的操作步划分最小时间问题的优化对象是总的生产时间,而总的生产时间是由各步操作的持续时间之和构成.因此,要缩短总的生产时间,每步操作的持续时间就应是可变的.间歇精馏中剩余液组分摩尔分数是决定精馏过程动态特性的一个关键因素.吴微等[11]根据对间歇精馏的动态特性的分析发现,要保证馏出液摩尔分数的稳定,在不同的剩余液摩尔分数下,应采用不同的回流比.基于此考虑.本文提出根据剩余液摩尔分数来确定回流比的调节时间点.与采用固定操作时间点的操作模式相比,采用该操作方式的优点在于:1)可以根据剩余液摩尔分数及时改变操作回流比,以保证高剩余液摩尔分数下馏出液摩尔分数的及时调整,同时也可避免低剩余液摩尔分数下对回流比的频繁操作;2)为缩短总的生产时间提供了可能,因为各操作点回流比的改变必然会影响塔内剩余液摩尔分数的变化,而剩余液摩尔分数的变化又会改变各步操作的持续时间,从而影响总的生产时间;3)通过对剩余液摩尔分数的适当划分来确定操作时间点,可以对每个操作时段上剩余液摩尔分数的变化范围进行限制,当剩余液摩尔分数变化范围较小时,可以考虑基于馏出液摩尔分数与回流比之间的简化来对操作时间进行预测和优化.考虑到剩余液中轻组分摩尔分数随精馏时间呈递减变化,假定实施回流比操作的剩余液摩尔分数边界值分别为:其中C′k代表实施第k次回流比调节的边界摩尔分数,即在剩余液轻组分摩尔分数满足c(t)∈[C′k,C′k-1]时,实施第k次的回流比调节,该调节时刻记为t(k),称为操作时刻,采用的回流比记为R(k),C′0为原料轻组分摩尔分数,C′m为结束批次操作的边界摩尔分数.根据上述记法有:对于操作边界摩尔分数的划分,需要注意操作区间的间隔应取合适的值.若区间间隔过大,则操作步数(优化变量数)会相应地减少,导致优化效果不理想.而区间间隔过小时,由于操作步数(优化变量数)的增加,一方面会加大寻优计算的计算量,另一方面由于各步操作变量改变对精馏塔状态的影响会累积加强,将加剧模型参数的波动.1.3 时间计算模型若用符号n=1,2,…表示同类产品的生产批次,记第n个生产批次第k-1步操作结束时,塔内的剩余液摩尔分数为CH,n(k-1),塔内持液为Hn(k-1),第k步的馏出液平均流量为馏出液平均摩尔分数为,运行时间为Tn(k).根据物料平衡原理可得如下方程:由上式可得第k步操作的持续时间为:从上式看出,要确定各步的持续时间,需要计算2个未知变量:各步的馏出液的平均流量和各步的产品平均摩尔分数根据该步的回流比R(k),)一般可按如下公式确定其中,V表示上升蒸气量.若2个批次的V相同或较为接近,且已知上一批次第k步的回流比为Rn-1(k),馏出液流量为可以利用上一批次的过程数据按照如下公式确定:同样,为了降低计算的复杂度,在2个批次的回流比变化不大的情况下,可以对相邻批次间馏出液摩尔分数与回流比的变化关系作线性化假设.即可按下式确定第n个批次第k步的平均馏出液摩尔分数:式中λn(k)反映的是第k步回流比改变量对馏出液摩尔分数变化量的影响力度,称为馏出液摩尔分数对回流比变化量的敏感系数.根据间歇精馏的非稳态特性可知,不同的剩余液轻组分摩尔分数下,敏感系数λn(k)一般是不同的.为了确定一个批次内不同时刻和不同剩余液轻组分摩尔分数下过程的敏感系数,根据间歇精馏的多批次重复操作特点,本文提出利用历史批次数据来在线计算过程敏感系数,即对于第n个操作批次第k步操作的敏感系数λn(k),可以根据前2个批次的运行数据来近似估计:为了减小回流比调整过程中带来的敏感系数的波动,可以进一步按下式对敏感系数进行滤波:式中q为滤波因子.1.4 约束条件进行最短时间优化的前提条件是要保证单批次的总产量和最终馏出组分摩尔分数达标.为了保证最终的产品摩尔分数符合生产要求,优化问题必须满足如下约束条件:其中,xset代表最终产品的摩尔分数要求.根据物料衡算可以求出最终的产量为:从该式可以看出,如果确定了各时段产品的平均摩尔分数和终止时塔内剩余的摩尔分数边界C′m,则最终产品的产量也就确定.因此,对于批次产品产量的约束可以转化为对结束操作的边界摩尔分数C′m的合理设计.1.5 单批次最短时间优化问题式(4)~(10)共同构成了整个间歇精馏操作的简化计算模型,因此最短操作时间优化可总结为如下优化问题的求解:优化目标:决策变量:约束条件:从上述优化问题的数学描述可以看出,优化问题利用了历史批次的运行数据对过程模型中的敏感系数进行更新,使得该模型参数能够随着批次的增加而不断调整.借助该策略进行寻优计算只需要根据约束条件中的简化模型计算各步的时间、平均摩尔分数和流量,而不需要对整个精馏过程进行动态建模和计算,大大简化了计算的复杂度.由于在计算馏出液摩尔分数时作了线性化的假设,因此存在一定的建模误差.同时简化模型中利用上一批次的数据来校正回流比调节敏感系数,为了防止同一操作步上相邻批次间的回流比变化过大造成过程模型误差的突然加剧,优化计算中需要对每个操作步批次到批次的回流比调节的范围进行一定限制:式中,0<μ<1表示新的一个批次的回流比的变化幅度,其值不仅决定了批次到批次回流比的调节范围,同时也决定了优化算法的收敛速度.该值越大,表示回流比可调节范围越大,带来的好处是优化算法的收敛速度可能会加快,但也可能造成批次到批次回流比的变化幅度较大,使得相邻批次的模型失配度增大,从而影响敏感系数沿批次指标的收敛性稳定性.此外,该参数的选择还与精馏物系的物性参数有关,对于受回流比变化影响大的精馏物系,μ的取值应尽量小,反之μ可以取较大的值.实际应用中为了保证优化过程的稳定,μ的初值可取一个较小的值,当系统优化速度较慢时,在保证系统稳定的前提下,可适当增大μ值.2 数值仿真2.1 仿真系统的建立ABD是Aspen公司基于Aspen Custom Model开发的模拟间歇精馏过程的专业软件,该软件对间歇精馏过程的模拟准确度较高,完全可以作为科学研究的过程对象模型原型.本文用ABD建立了一个分离二元物系(环己烷-正庚烷)的间歇精馏模型作为实验对象,表1给出了间歇精馏模型的有关参数.考虑到Aspen软件平台上不便于进行优化问题的求解计算,本文采用MATLAB 中成熟可靠的fmincon()函数作为优化求解器进行在线寻优计算[12].而ABD 对象和优化求解器之间通过Simulink提供的接口进行通讯.仿真控制系统的结构如图1所示.表1 精馏塔参数Tab.1 Configuration of column参数名状态塔板数20上升蒸气量(mol/h) 2500冷凝器类型全凝器冷凝器压力(MPa) 0.101325塔压降(MPa) 0.01初始进料(mol) 3000进料组成(摩尔分数)环己烷 0.5正庚烷0.5塔板持液(mol) 3.1冷凝器持液(mol) 35物性方法NRTL图1 控制结构图Fig.1 Control structure diagram2.2 仿真结果分析表1物系中轻组分为环己烷,其初始进料摩尔分数C′0=0.5.每个批次设计4个回流比操作点,操作的边界摩尔分数分别设置为以恒回流比R=5和R=6操作获得的数据计算出初始敏感系数.将馏出液摩尔分数的设定值定为xset=0.9,每个批次回流比的变化幅度限定为μ=0.05,利用上文中的优化算法进行优化.图2给出了各步结束时间随批次的变化情况,图中t(4)即为每个批次结束时的总耗时.从图2可以看出,每步操作的结束时间都会沿批次指标逐渐减少并收敛.图3,4分别是回流比和敏感系数随批次的变化情况.可以看出,在塔釜轻组分摩尔分数较高时,优化得到的回流比相对较低,这有利于保证提高生产效率,而在釜内轻组分摩尔分数较低时,在保证批次馏出液摩尔分数满足需求的前提下,优化的回流比也相对较低.此外,在开始的几个批次,由于对敏感系数的估计存在较大误差,因此优化结果并不理想.随着敏感系数的值随批次的增加而逐步稳定后,优化指标也收敛到一个相对稳定的值.图3显示随着批次增加回流比仍然存在小幅的波动,这主要是模型误差引起的,随着操作步的细化,优化算法中的线性模型误差可以进一步减小,该波动范围也可进一步缩小.图4中的敏感系数则是根据回流比的变化而发生改变的,因此也存在一定波动.图4 各步敏感系数随批次变化情况Fig.4 The sensitivity coefficient change with the batch index表2给出了最初2个批次以及第70个批次在不同操作阶段上的平均馏出液摩尔分数和回流比数据对比.可以看出,如果整个批次的回流比变化不大(如初始2个批次),馏出液平均摩尔分数一般在开始几个阶段较大,随后逐渐减低.但较为平均的回流比操作策略,并不能保证最短的生产时间.生产时间最短的操作策略应该是在釜内轻组分摩尔分数较高时采用低回流来提高生产效率,轻组分摩尔分数较低时采用较高回流比来保证最终产品摩尔分数,整个生产批次上各阶段馏出液摩尔分数较为均衡时方具有最佳的生产效率.3 结论本文针对间歇精馏最小时间优化问题,提出了以剩余液摩尔分数为标准来确定回流比操作时间点的操作模式.基于该操作模式,结合物料衡算,建立了各步馏出液摩尔分数、流量和操作时间的计算模型.为了简化模型的计算复杂度,该模型中假定在剩余液摩尔分数的不同操作区间上,当批次到批次的回流比变化幅度较小时,回流比变化量与馏出液摩尔分数变化量之间呈近似线性关系,其比例定义为过程敏感系数.为了确保该模型在不同剩余液摩尔分数下的敏感系数的准确性,本文提出利用间歇精馏的重复操作特点,根据历史批次过程数据来在线更新不同操作区间模型的敏感系数,从而达到优化批次操作时间的目标.数值仿真实验结果表明,应用该优化策略,可以保证间歇精馏单批次总操作时间随操作批次的增加而逐渐减少,同时不同操作区间的回流比与敏感系数最终也会收敛到一个较小的区间.本文从仿真结果上初步验证了算法良好的收敛性和稳定性,在理论上的进一步分析和实际应用效果的验证是目前正在进行的研究工作.表2 不同批次下各步的馏出液平均摩尔分数与回流比变化情况对比Tab.2 The average composition and reflux ratio of each step in different batches操作步骤第1批次第2批次第70批次馏出液平均摩尔分数回流比馏出液平均摩尔分数回流比馏出液平均摩尔分数回流比1 0.9983 5.0543 0.9987 5.33640.8876 2.4024 2 0.9895 5.0543 0.9931 5.3270 0.9249 4.1239 3 0.88405.1163 0.9067 5.3456 0.94636.2346 4 0.6215 5.1163 0.6416 5.4014 0.82637.9873【相关文献】[1]Macchietto S,Mujtaba I M.Design of operation policies for batch distillation[M]∥Reklaitis G V.Batch processing systems engineering:fundamentals and applications for chemical engineering.Berlin:Springer,1996.[2]Mujtaba I M.Batch distillation:design and operation[M].London:Imperial College Press,2004.[3]Miladi M M,Mujtaba I M.Optimisation of design and operation policies of binary batch distillation with fixed product demand[J].Computers & Chemical Engineering,2004,28(11):2377-2390.[4]Dong D,McAvoy T J,Zafiriou E.Batch-to-Batch optimization using neural network models[J].Ind Eng Chem Res,1996,35(7):2269-2276.[5]Xiong Z,Zhang J.A batch-to-batch iterative optimal control strategy based on recurrent neural network models[J].Journal of Process Control,2005,15(1):11-21.[6]Greaves M A,Mujtaba I M,Barolo M,et al.Neural network approach to dynamic optimization of batch distillation application to a middle-vessel column[J].Chemical Engineering Research & Design,2003,81(3):393-401.[7]Leipold M,Gruetzmann S,Fieg G.An evolutionary approach for multi-objective dynamic optimization applied to middle vessel batch distillation[J].Computers &Chemical Engineering,2009,33(4):857-870.[8]Hanke M,Li P.Simulated annealing for the optimization of batch distillation processes[J].Computers & Chemical Engineering,2000,24(1):1-8.[9]Faber R,Jockenhövel T,Tsatsaronis G.Dynamic optimization with simulated annealing[J].Computers & Chemical Engineering,2005,29(2):273-290. [10]孙磊,崔现宝,冯天扬,等.带有过渡段循环的多元间歇精馏优化计算[J].化学工程,2008,36(8):1-4.[11]吴微,师佳,周华,等.基于样条插值模型的间歇精馏模拟与预测控制[J].化工学报,2012,63(4):134-141.[12]黄华江.实用化工计算机模拟[M].北京:化学工业出版社,2004.。

甲醇精馏系统的模拟计算及优化

甲醇精馏系统的模拟计算及优化1.前言近年来,随着科学技术的发展和能源结构的改变,甲醇开辟了许多新的用途,甲醇化工已成为化学工业中一个重要的领域。

随着产量的增加,对精甲醇产品的质量也有了更高的要求,部分新上甲醇项目要求甲醇质量符合美国联邦AA级(O-M-232E)标准。

其中对乙醇的含量有了更苛刻的规定(乙醇≤10ppm)。

在这样一个形势下,甲醇精馏系统的节能降耗和精甲醇品质成为各厂家关心的主要话题。

2.现有甲醇精馏系统简介2.1两塔流程双塔流程中粗甲醇的精馏分为两个阶段,先在预塔中脱除轻馏分,主要是二甲醚。

脱除轻馏分的甲醇再送入重馏分塔-主塔,进一步把高沸点的重馏分杂质分离,从而可得到高纯度的精甲醇。

因在主塔塔顶其中有时可能混有极少的低沸点杂质,所以在距塔顶3~7块塔板上进行精甲醇采出。

双塔精馏流程对乙醇的分离程度较差,由于它的挥发度和甲醇比较接近,分离较为困难。

在一般双塔流程中,根据粗甲醇质量不同,精甲醇中乙醇含量约为400~600mg/kg。

远远达不到美国AA级标准。

2.2 三塔流程粗甲醇进入预精馏塔,在预精馏塔中除去其中残余溶解气体和低沸物,预后甲醇精加压泵升压后,进入加压塔,加压塔的操作压力约为0.57(G)MPa,塔顶操作温度约为121℃。

加压塔采用低压蒸汽加热的热虹吸式再沸器向塔内提供热量。

塔顶甲醇蒸汽进入冷凝/再沸器,利用气相甲醇的冷凝潜热加热常压塔的塔釜,同时气相甲醇被冷却。

加压塔底部排出的甲醇溶液送至常压塔下部,常压塔塔顶得甲醇蒸汽冷凝后一部分回流,一部分作为产品采出。

塔釜废水泵送至污水处理装置。

3.甲醇精馏系统指标3.1 甲醇蒸汽消耗一般双塔精馏蒸汽消耗为1.8吨蒸汽/吨精甲醇,但其设备投资少,流程简单。

目前新上甲醇精馏流程采用较少。

普通三塔甲醇精馏系统(预塔、加压塔、常压塔)+回收塔流程蒸汽耗量约1.2吨蒸汽/吨精甲醇。

甲醇质量一定的情况下影响甲醇蒸汽耗量的主要因素是精馏塔操作的回流比。

Aspen batch 间歇精馏模拟

Aspen间歇精馏模拟教程Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler.You will be modeling a system to recover methanol from a mixture of methanol and water.The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties.There are four steps in this process. Click a step to go the instructions for the step.Step 1 – Set up the Properties for Aspen Batch ModelerStep 2 – Enter structural data and specifications for the Aspen Batch Modeler blockStep 3 – Enter Operating StepsStep 4 – Run the simulation and view the resultsStep 1 - Set up the Properties for Aspen Batch ModelerWe want to define a Properties file that has the following defined.Components Property MethodWater NRTLMethanolTo define this Properties file, follow the steps below.To set up the Problem Definition file from within Aspen Batch Modeler:1. Start Aspen Batch Modeler.2. On the Species form, click Edit Using Aspen Properties.This will start Aspen Properties.3. Enter the Components:Component ID Component name Formula WATER WATER H2O METHANOL METHANOL CH4OTip: You can use the Next button4. Click the Next button Properties Specifications form.5. On the Properties Specifications form, in the Property method field, select NRTL. Tip: Clicking the pull-down arrow on the field and typing N (the first letter of the property method name) takes you to the right choice much faster than just scrolling down the long list.6. Click NextYou are taken to the binary parameters forms, where you can view the binary parameters that will be used for Properties Calculations.7. Click NextYou are prompted to click one of the options shown below.8. There is no need for further input, so click OK to run the property setup.9. Close Aspen Properties by clicking File | Exit.You are prompted with the following:10. Click Yes to save the file.The Property setup is now complete.Step 2 - Enter structural data and specifications for the Aspen Batch Modeler blockThe column has been designed as follows:Configuration10 Stages (this includes eight trays, condenser and pot)Vapor-liquid separationPot GeometryElliptical head1m diametervolume of 1m3OverheadTotal CondenserDistillate mole flow rate = 4.5kmol/hrReflux drum is present(no need to enter dimension because we are defining fixed pressure profile/holdups; therefore reflux holdup will be entered)Pressure/HoldupsPressure profile is fixedCondenser pressure 1.01325 barColumn Pressure Drop 0.1 barHoldupsReflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m3Heat TransferDuty: 150 kWReceiversOne receiver for liquid distillateInitial condition: total refluxInitial ConditionsInitial Charge18kmol of materialComponent mole fractionMethanol: 0.4Water: 0.6To Enter the Data1. Set the configuration to Batch Distillation Column, specify the number of stages and ensure valid phases are Vapor-Liquid on the Configuration Main form10 Stages (this includes eight trays, condenser, and pot)Vapor-liquid separation2. On the Setup | Pot Geometry tab , type the pot dimensions:Elliptical; 1m diameter; volume of 1m33. Click the Overhead form. On the Condenser tab, click Total for Total condenser.4. On the Reflux tab, type the distillate mole flow rate:Distillate mole flow rate = 4.5kmol/hrReflux drum is presentNote: You need not enter dimension because we are defining fixed pressure profile/holdups. Therefore, reflux holdup will be entered.5. Click the Jacket Heating form under Setup. On the Jacket Heating tab, enter the pot conditions:Duty: 150 kW6. Click Pressure/Holdups | Pressure.7. On the Pressure tab, type the pressure profile:Pressure profile is fixed.Condenser pressure 1.01325 barColumn Pressure Drop 0.1 bar8. On the Holdups tab, type the reflux and stage holdup information: Reflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m39. Click Receivers | Distillate.10. On the Distillate tab, define one liquid distillate receiver.11. Click Initial Conditions | Main.12. On the Main tab, in the Initial condition field, click Total reflux.13. On the Initial Charge tab, define the following:Total initial charge: 18 kmol of materialComponent mole fraction:Methanol: 0.4Water: 0.6Note: Do not forget to save your work regularly.To save your file for the first time:1. On the File menu, click Save As.2. In the File name field, type a name, or select a file name to overwrite an existing file:3. Click Save.Step 3 - Enter Operating StepsThere are two Operating Steps:1. Start product draw maintaining a distillate flow rate of 4.5 kmol/hr.2. Stop when the mole fraction of water in the distillate receiver approaches 0.01 from below. The batch is complete.To create the required operating steps to run the problem:1. Click Operating Steps and enter distil in the Name column of the Operating Steps table.This will create the first operating step distil.2. On the Changed Parameters tab, create an operating step to distill the methanol by maintaining a distillate flow rate of 4.5 kmol/hr.3. On the End Condition tab, specify as the end condition the mole fraction of water in the distillate receiver approaching the value of 0.01 from below.Step 4 - Run the simulation and view the resultsThe simulation is now ready to run.Before running the simulation, it is a good idea to create plots for key variables such as: the composition and holdup in the Receiverthe composition and temperature in the potand so onTo create plots for key variables:1. On the Plots form, click the Temperature and Composition to create time plots for pot temperature and mole fractions.2. Use the Custom plots feature to create plots of the receiver holdups and compositions. Click New on the Custom plots table and specify H2O_distil as the name of the plot.3. Go to the Holdups Summary Results\Distillate tab. Select the field that displays the WATER mole fraction and drag it on to the plot (H2O_distil) created in the previous step.4. Use the same approach to create plots of holdups in the receiver and/or the plot.5. You can change the time units displayed in the plots by clicking the Run Options toolbar button Select the time units in which the user interface should display time field.14. Click the Run button and view the Simulation Messages window for any relevant messages.Once the problem has run successfully you can view results in the forms.Batch time: 1.49 hours/ 89.4 minutesPot temperature: 101.05 ℃Methanol recovery: 6.636 kmolNote: It is always good practice to restart your simulation in order to restore it to time zero before saving your work.。

Aspen精馏模拟灵敏度分析与优化实例use

输入数据后的窗口如图 3.5 所示.

3.6 定义单元模型

图 3.5

第 11 页共 37 页 单击 N-> 快捷键, 进入模块定义页. 在此流程中只有 column /Dstwu 一个模型. 在窗口左 侧的目录树结构中选择的 Blocks 文件夹,可看到我们在流程图中定义的 B1 模块.

图 3.7-3

3.8 灵敏度分析 3.8.1 回流比对塔盘数的影响分析

在实际问题中我们比较关心一个变量随另一个变量变化的趋势,既所谓的灵敏度分析,这 一方法可用来进行流程的优化. 下面我们结合前面的实例,来介绍在 Aspen plus 中如何进行 灵敏度分析.

将“Data Browser”窗口切换至 input 页,选择左侧目录树中的 Model Aalysis Tools/sensitivity, 进入如图 3.8-1 所示的窗口. 按下面步骤进行灵敏度分析. (1)建立新灵敏度分析任务

图 3.1-6

至此,本节创建模拟流程任务完成,我们将在 N-> 快捷键引导下进入下一步操作.

3.2 模拟设置

单击 N-> 快捷键,进入初始化设置页面,如图 3.2-1. 用户可以对 Aspen Plus 做全局设置、 定义数据输入输出单位等. ·定义数据输入输出单位

Aspen plus 提供了英制、公斤米秒制、国际单位制三种单位制. 输入数据可以在输入时改 变单位,输出报告则按在此选择的单位制输出.

图 3.1-5

3)模块和物流命名 选择中流股/模块(单击流股/模块),点击鼠标右键,在弹出的菜单中选择 rename stream

甲醇间歇精馏建模仿真

1

一、间歇精馏塔试验装置 二、建立精馏塔的动态物料平衡模型 三、一次开车过程的模拟 四歇精馏塔试验装置

20

可以看出在仿真过程中各层的浓度的变化,随 着塔板高度增高,浓度是依次增大的,由于冷凝器 的滞液量是在变化的,所以浓度比第六层塔板有一 定的滞后。随着时间的变化,再沸器中的浓度越来 越低,在2500s后蒸发出来的基本上是水蒸气,故 冷凝器的浓度开始下降,当水蒸干时,原来的混合 液全都进入冷凝器,故5000s时冷凝器浓度在初始 值0.45(摩尔分数)。

%第六块塔板浓度图 figure(2); t=0:detat:tt; plot(t,x6(1,:),'b.-',t,x6(2,:),'r-.') xlabel('Time(s)') ylabel( 'x6') title('第六块塔板不同回流比从开始直至结束的动态浓度变化曲线') legend('r=1.8', 'r=2.5') grid on

21

t

各 层 r=1.8从 开 始 直 至 结 束 的 动 态 温 度 变 化 曲 线 105

td

100

t4

t2

ts 95

90

85

80

75

70

65 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Time(s)

22

从图3中可以看出2、4层塔板及冷凝器、 再沸器的温度变化,随着精馏过程进行, 塔板温度逐渐升高。冷凝器温度降低, 在浓度较高时保持在65-70 。当蒸发的基 本为水时温度回升到初始值附近。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

间歇精馏过程模拟优化

食科0702 010*******

1 间歇精馏的数学模型

间歇精馏的数学模型包括严格模型、简捷模型、半严格模型和降阶模型。

1. 1 严格模型( Rigorous Model)

严格模型包括各组分每层板上及冷凝器和再沸器中组分物料平衡的微分方程、能量平衡微分方程、汽液平衡方程以及水力学方程等。

Distefano 第一次提出了多组分间歇精馏过程的完整动力学。

Diwekar U.M在简化水力学方程的基础上,也提出了较为严格的数学模型。

H. I. Furlonge 和C. C.Pantelides[1 ]提出了迄今为止最为严格的模型。

此模型非常接近实际塔。

他们用此严格模型进行模拟计算,结果表明,严格模型结果准确得多,但所用的计算时间增加了。

严格模型随着塔板数及组分数的增多方程数成倍增加,因此在工业精馏过程中使用严格模型计算量可能会很大。

而且在塔的设计、优化及控制问题中需要多次重复这些程序,这也增加了问题的计算量。

另外,严格模型计算复杂很难得到全局性性质,如操作的可行区,而这对于优化及优化控制问题是很重要的。

因此,在严格模型的基础上发展了下面一些简化模型。

1. 2 简捷模型( Short - cut Model)

Diwekar 和Madhavan 发展了简捷模型。

这种模型假设,间歇精馏塔可看作是进料随时变化的连续精馏塔,将连续精馏的FUG方法修改为间歇精馏的简捷模型。

其实质是忽略了严格模型中每层板及冷凝器和再沸器中的能量微分方程和水力学方程。

简捷模型是一种最简单的模型,包括最少的微分方程,计算量小,因此此模型广泛应用于优化及优化控制计算中。

间歇精馏塔,尤其是复杂塔的优化问题是一个复杂问题,有时经验方法并不准确,而采用简

捷模型进行初步优化是一个非常好的方法。

1. 3 分段模型( Compartmental Model)

这种模型是在由Benallou 等提出的连续精馏的塔板分段模型的基础上发展起来的。

Diwekar 将其扩展应用于间歇精馏塔中。

它假设精馏塔中的一定数量的塔板可以集总以形成一个平衡板,其中多个板的动态响应近似为一个平衡板上的动态响应。

各段中的持液量等于其中的各层板的持液总量,各段中的组成即为敏感板的组成。

分段模型考虑了塔板持液的影响,其实质是将严格模型中各板及冷凝器和再沸器中的能量微分方程忽略,这就大大降低了严格模型的微分方程的个数。

当然,模型中分段的个数及敏感板的选择对于模型的准确与否是非常重要的。

1. 4 半严格模型( Semirigorous Model)

对于板持液量相对于再沸器中溶液量很小的情况,或者准确地说刚性度很大的情况,用求解刚性方程的方法也不能得到这类问题的解。

这种情况下,应将此问题分为两部分

再沸器用微分方程来描述,而塔的其他部分(塔板及冷凝器)假设为准稳态,即零持液模型。

此模型的实质是忽略塔板上的水力学方程。

这个模型能较准确的近似持液量很小的精馏塔。

1. 5 降阶模型( Reduced Order Model)

对于板式精馏塔,方程的个数随板数的增多而增加,这对于方程的求解是一个很大的困难。

Y. S. Cho 和B. Joseph提出了降阶模型以简化求解过程。

如果说前面的三种简模型是对间歇精馏过程物理模型的简化,这个模型则是对计算过程所作的简化。

其实质是将组成及流量函数近似成塔高度的连续函数,并采用多项式的形式来表示。

这样就将一组常微分方程变为代数方程。

在此模型中,配置点的位置及个数直接影响结果的精确度。

由于配置点的个

数比精馏塔的级数少得多,由此,描述系统的微分方程数将大大减少。

另外,由于理论板数不再是离散的整数,因此,此模型可很容易地应用于填料塔。

数学模型的简化程度直接影响计算量和精确程度。

上述几个模型简化程度不同,复杂程度不同,因而形成一个模层级。

根据不同的需要,应在计算量和精确程度之间进行权衡,以采用合适的简化模型。

2 数学模型的求解

间歇精馏是一个动态过程,描述该过程的是微分代数方程(DAE) 。

求解微分代数方程常用的方法根据方程是显式、隐式或半隐式可分为显式法、隐式法和半隐式法。

在积分的一步中,根据解只与前面的每一步有关,还是与前面的多步有关,又可分为一步法和多步法。

一步法如Euler 法和Runge-Kutta 法,多步法如Adams - Bashforth 法。

一步法相对简单,但精度较差。

与一步法相比,多步法更准确。

半隐式和隐式算法能较好地提高算法的稳定性,并能较好地解刚性方程。

这种方法如各种隐式Runge - Kutta 法及各种后向差分法(BDF) 等。

后向差分法由于其稳定性好,计算精度较好,得到广泛的应用。

许多解ODE 和DAE 的程序库都采用这种方法,如,DASSL、LSODE 等。

Distefano 指出,描述间歇精馏的方程组较连续精馏的方程组难解得多,这是由于刚性度对方程的解法影响很大,而影响刚性度的因素有很多。

他采用(L + KV) / H 因子来近似计量描述间歇精馏的微分方程组的刚性度。

并指出,对于非刚性体系,采用显式方法如显式Runge - Kutta 法即能得到较好的结果;对于刚性体系,应采用隐式方法如后向差分法求解,对于强刚性体系,即使是隐式法也很难求解,这时应转换为其它的模型,如半严格模型等。

3 间歇精馏的优化

间歇精馏的最优操作问题是间歇精馏研究的一个重要方面。

间歇精馏的优化要经过目标函数的确定,可行区(约束条件) 的确定及优化问题的求解等几个步骤。

3. 1 优化目标

最优操作问题根据优化目标不同一般可分为三类,即最小时间问题、最大产量问题和最优经济效益问题。

3. 2 优化变量的选择

早期的优化问题一般是研究常规塔精馏,主要是对回流比的优化,另外还有塔内压强、再沸器的加热量等优化变量。

近年来出现了各种复杂塔结构,如汽提塔、中间容器塔和多容器塔等以及各种操作模式,这使得精馏塔具有更多可优化的自由度,如进料情况(塔顶、塔底或塔中间进料) 、多容器塔中各容器的持液量等等。

优化更多的自由度将产生更好的优化目标,但问题更加复杂。

Hasebe 等曾研究了多效间歇精馏塔(MEBAD) 的最少操作时间问题。

优化结果表明,以最少时间优化容器持液量平均减少操作时间47 %。

通过比较MEBAD 和普通的间歇精馏塔表明,即使采用持液量恒定的操作,MEBAD 比一般的间歇精馏塔节能。

同时说明MEBAD 作为一种节能的分离系统有广泛的应用前景。

3. 3 优化问题的求解

由于间歇精馏过程的优化问题的复杂性,不能象连续精馏塔那样采用经验方法(探索式规则) 。

例如, Srensen 和Skogestad(1996) 提出对于进料中轻组分含量较少的分离,在汽提塔上操作较在常规塔上操作操作时间将减少很多。

但是Urmila Diwekar 指出,如果相对挥发度变化时,上述经验规则并不准确。

因此,对于一个特定的问题,应采用数学模型进行优化求解。

解决间歇精馏过程的优化问题最常用的方法有两种。

一种是采用变分法、极大值原理和动态规划法等优化控制方法,另一种是采用配置法离散化ODE 或由多项式近似控制曲线,用NLP 方法解决此问题。

对于非线性模型,配置法-NLP 方法增加了体系的非线性化,可能出现多解,因此对初值要求很高。

另外,多项式近似法的好坏与多项式的类型及多项式的级数有关。

Diwekar提出了一种新的方法,将极大值原理与NLP 方法结合起来,避免了采用极

大值原理遇到的困难(两点边值问题的重复求解;不能处理控制变量受约束情况;不能处理同时优化及优化控制问题) 和ODE 离散化-NLP 优化方法用于非理想模型的缺点(更高的非理想性;多解;初值要求高) 。

并且降低了问题的维数。

经验表明,此方法对间歇精馏的优化效果很好。

3. 4 综合优化

间歇精馏中,可选择的单一塔的操作模式有很多,也可选择不同的塔结构或塔序列。

如果优化问题既包括几种塔的类型及其操作模式又包括决策变量的优化值,这是非常复杂的综合问题。

解决此类综合问题的方法包括:1) 探索式方法,此方法依赖于直觉及工程知识;2) 物理知识法,基于探索基础的物理原则;3) 运用数学规划的优化方法。

对于综合优化问题,由于采用数学规划的方法计算量很大,以前的研究一般是采用经验方法。

但对于包括不同的操作模式和不同的塔结构的优化最好的方法是采用数学规划法,而不是经验方法。

目前对于间歇精馏过程的综合优化有两种方法:混合整数线性规划- 非线性规划法和模拟退火方法(SA) 。

前者是一个两层算法,外层是混合整数线性规划(MILP) 问题,内层是非线性规划(NLP) 问题。

这种算法的缺点是难以处理解空间不连续的情况。

模拟退火算法的优点是能得到全局最优解,能更容易地处理状态函数是非连续的情况。

它的缺点是计算量大,很难处理约束条件。

Narayan 等(1996) 提出了一个包括NLP 方法和SA 方法的方法。

这种方法是一种较好的处理复杂间歇精馏过程综合优化问题的方法。