降低阴极铜含银论文20151123

铜电解精炼阴极表面长粒子的原因及粒子的消除

铜电解精炼阴极表面长粒子的原因及粒子的消除①陈文汨,龚竹青,赵宏刚,郑雅杰(中南大学冶金系,湖南长沙410083)摘要:通过实验,分析了电解精炼时阴极铜表面长粒子的原因。

确定了电解液添加剂的最佳加入量为:盐酸25mg/L;硫脲起始加入量为5.6mg/L,每生产1t Cu补加量为73g;胶起始加入量为8mg/L,每生产1t Cu补加量为120g。

在添加剂用量适当的条件下,对电解液进行循环和过滤,可以基本消除阴极铜表面长粒子的现象,得到的阴极铜表面粗糙度下降,纯度提高。

关键词:电解精炼;添加剂;胶;硫脲;电解液;阴极铜大冶有色金属公司电解铜的化学成分达到了标准阴极铜的国家标准,但阴极表面长凸瘤、长粒子,从而造成产品在物理规格上达不到国家标准。

电解过程中阴极铜表面长粒子的原因很多,可以归纳成以下几种[1]:①添加剂(胶、硫脲和盐酸等)加入量不当;②固体颗粒附着于阴极;③电流密度局部过高;④始极片表面粗糙。

本文在参考国内外铜电解精炼研究情况的基础上,进行了大量的实验室研究工作,弄清了大冶有色金属公司电解铜表面长凸瘤、长粒子的具体原因,提出了克服长粒子的具体措施,并使电解铜纯度得到提高。

1实验条件实验用阳极板、始极片、电解液以及添加剂硫脲、胶均由大冶有色金属公司提供。

阳极和电解液的成分分别见表1和表2。

阳极与阴极的尺寸均为100mm×100mm。

每次电解时电解液用量为1.8L。

电解槽中放置2块阳极板与1块阴极板,电极极距为90~100 mm。

阳极板之间放1块始极片。

电解槽放在恒温水浴中,电解液表面温度为58℃,槽底温度为63℃。

电流由恒流源提供,电流密度为240~250A/m2,电解时间为72h。

新的阳极在使用前先在温度为70~80℃、浓度为100g/L的硫酸溶液中泡洗。

表1阳极铜化学成分(质量分数/%)Cu Pb Sn Sb Bi Ni S Zn Ag 99.330.10.010.030.020.140.00450.010.01表2电解液化学成分(质量浓度/(g·L-1))H2SO4Cu Ni As Sb Pb Bi Fe 194.540.2718.67 2.520.230.050.097 4.48从表2可以看出,电解液中铁和镍的含量超过了工艺条件规定的含量,更大大超过国内外一些冶炼厂规定的含量[2,3,4]。

211172534_优化机组设备,提高传统法电解阴极铜外观质量技术应用

M etallurgical smelting冶金冶炼优化机组设备,提高传统法电解阴极铜外观质量技术应用徐小董,李凤翔摘要:简要阐述了江铜集团贵溪冶炼厂不断创新铜材深加工的工艺技术,以满足客户对阴极铜产品质量提出的更高要求。

通过优化始极片压纹装置,增设机组切边机和洗涤装置等措施,解决了阴极铜的表面附酸、表面粒子、物理合格率等铜冶炼行业共性问题,提高了贵溪冶炼厂阴极铜表面的质量。

关键词:阴极铜外观质量;物理合格率;贴标率;压纹装置;切边机;洗涤装置江铜集团贵溪冶炼厂(以下简称贵冶)三期工程建成投产后,是我国技术最先进、世界铜冶炼单产规模最大的现代化炼铜厂,贵冶电解车间已实现年产100万吨阴极铜规模,产品阴极铜远销国内外,为不同客户提供优质产品,产品质量受到客户一致好评。

贵冶铜电解车间一期工程于1985年建成投产,采用传统法电解工艺,设计产能为年产阴极铜35万吨。

随着电解铜市场的发展,铜材深加工工艺技术的不断创新,电铜用户对阴极铜产品质量提出更高要求。

根据《中华人民共和国国家标准GB/T 467—2010》第3.4.2 条——A级阴极铜表面(包括吊耳部分)的污染物总面积应不大于单面面积的1%。

江铜贵溪冶炼厂根据国家标准,为满足高端客户需求,我厂自2018年开始修改了阴极铜物理合格率标准,对阴极铜物理合格率提出了新的要求,即:降低阴极铜吊耳、板面、底部附酸、表面粒子等。

而电解一系列现有的加工工艺,特别是高杂质阳极原料的复杂变化,已经难以满足市场提出的新要求。

为进一步提升传统法阴极铜外观质量,提高应对复杂原料造成阴极铜质量适应能力,稳定“贵冶牌”阴极铜在市场上的竞争力,维护公司在行业中的领先地位,贵冶电解车间针对不同的影响阴极铜外观质量主要因素,采取了相应的解决措施。

1 影响阴极铜外观的主要原因1.1 表面附酸1.1.1 吊耳附酸传统法铜电解精炼通常包括:阳极加工、始极片制作、电解、净液及阳极泥处理等工序。

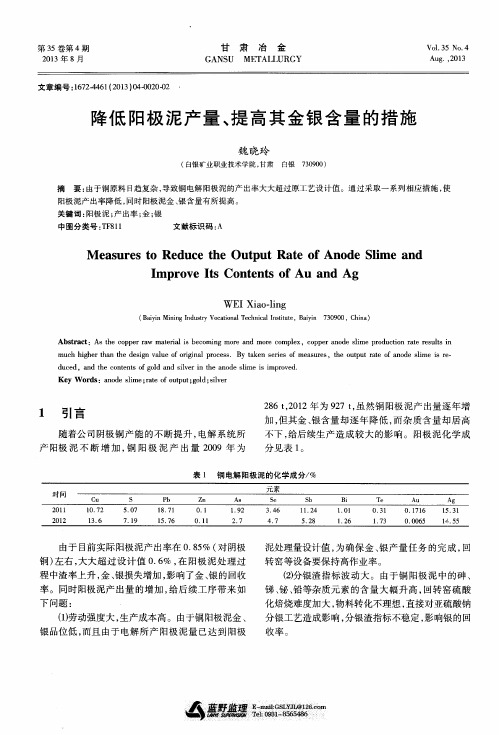

降低阳极泥产量、提高其金银含量的措施

率。同时阳极泥产 出量的增加 , 给后续工序带来如

下 问题 :

锑、 铋、 铅等杂质元素的含量大幅升高 , 回转窑硫酸

化焙 烧难 度加大 , 物料 转化 不理想 , 直接对 亚硫 酸钠 分银 工艺 造成影 响 , 分 银渣 指标不稳 定 , 影 响银 的 回

除 能力 .

溅, 通 过筛 炉终 点和造 铜期 终点 的判 断 , 提 高粗 铜 品 质, 降低 杂 质 。 2 . 3 提 高阳极 铜 主品位 ( 1 ) 合理 控制 转 炉 处理 杂 铜 量 , 合 理 控制 阳极 炉 氧化 、 还原时间, 提 高作 业 期 间的 作业 质 量 , 提 高 阳 极 铜 主品位 , 降低 阳极 铜杂 质含 量 。 ( 2 ) 不断 总结 生产 过程 中存 在 的各 种 影 响 因 素 , 加 强 阳极炉 岗位 的操 作 、 工 艺 过程 控 制 。在 阳极 炉 升温、 氧化 阶段 加入 石 英 石熔 剂 , 将铅 、 锌、 锑、 砷 等

mu c h h i g h e r t h a n t h e d e s i g n v a l u e o f o r i g i n a l p r o c e s s .B y t a k e n s e i r e s o f me a s u r e s ,t h e o u t p u t r a t e o f a n o d e s l i me i s r e —

W EI Xi a o - l i n g

( B a i y i n Mi n i n g I n d u s t  ̄V o c a t i o n a l T e c h n i c a l I n s t i t u t e , B a i y i n 7 3 0 9 0 0,C h i n a )

探讨提高阴极铜品质的途径

探讨提高阴极铜品质的途径

吴文明

【期刊名称】《矿冶》

【年(卷),期】2007(16)2

【摘要】阴极铜的物理品质直接影响其化学品质,而阴极铜化学品质的高低决定了其加工性能的好坏.高纯阴极铜(Cu-CATH-1)标准要求杂质元素质量分数的总和不大于65×10-6,对每个杂质元素和杂质元素组的含量都有严格的要求.阴极铜的表面应洁净,无硫酸铜和其他污物,结晶致密、平整,表面及边缘不得有高出结晶表面的粒子等.在生产过程中,必须严格执行工艺控制参数,精心操作,才能达到这一要求.【总页数】3页(P52-54)

【作者】吴文明

【作者单位】金隆铜业有限公司,安徽铜陵244021

【正文语种】中文

【中图分类】TF811;TF803.27

【相关文献】

1.提高食品质量与安全专业《食品工艺学》课程教学质量的途径探讨 [J], 罗凯;黄秀芳

2.提高铁塔产品质量途径的探讨 [J], 林婷

3.提高奶牛产奶量和品质的技术途径探讨 [J], 林莉;郭春华;龙火生

4.提高铁塔产品质量途径的探讨 [J], 林婷

5.邵阳柑桔品质提高途径探讨 [J], 易祖强; 罗琳

因版权原因,仅展示原文概要,查看原文内容请购买。

阴极铜

阴极铜阴极铜将粗铜(含铜99%)预先制成厚板作为阳极,纯铜制成薄片作阴极,以硫酸(H2 SO4)和硫酸铜(CuSO4)的混和液作为电解液。

通电后,铜从阳极溶解成铜离子(Cu)向阴极移动,到达阴极后获得电子而在阴极析出纯铜(亦称电解铜)。

粗铜中杂质如比铜活泼的铁和锌等会随铜一起溶解为离子(Zn和Fe)。

由于这些离子与铜离子相比不易析出,所以电解时只要适当调节电位差即可避免这些离子在阳极上析出。

比铜不活泼的杂质如金和银等沉积在电解槽的底部。

这样生产出来的铜板,称为“电解铜”,质量极高,可以用来制作电气产品。

沉淀在电解槽底部的称为“阳极泥”,里面富含金银,是十分贵重的,取出再加工有极高的经济价值。

中华人民共和国国家标准GB/T 467—1997阴极铜前言本标准是参照ASTMB115-93《阴极铜》对GB467-82《电解铜》进行修订的。

本标准将原GB 467-82 中的电解铜(Cu-1)改名为标准阴极铜(Cu-CATH-2),相当于ASTMB115中的2号阴极铜。

根据国内的实际情况,本标准对标准阴极铜中杂质极限含量的规定,与ASTMB115中的2号阴极铜有以下差别:标准阴极铜的铋含量较高,而铅含量较低;对锌和硫作了规定,而对硒和碲未作规定,ASTMB115与此相反,对硒和碲作了规定,而对锌和硫未作规定。

此外,还将GB/T 13585-92《高纯阴极铜》规定的高纯阴极铜(Cu-CATH-1)纳入了本标准。

GB/T 13585-92是等效采用BS 6017-1989《精炼铜》中的高纯阴极铜制定的,有关技术内容纳入本标准时未作任何修改。

本标准的范围与原标准不同,并将标准名称改为《阴极铜》。

本标准自实施之日起,代替原GB 467-82和GB/T 13585-92,同时GB 466-8 2标准作废。

本标准由中国有色金属工业总公司提出。

本标准由中国有色金属工业总公司标准计量研究所归口。

本标准由上海冶炼厂和中国有色金属工业总公司标准计量研究所负责起草。

无铅的锡-银-铜焊料的发展——第二代低银含量SnAgCu体系

成本和性能上存在缺 点, 目前 已走 向第二代 的低银

含量 的 锡一 铜 体 系 ( : 高银含 量无 铅焊 料 是指 无 银. 注

6. 7.

..

表面 安装技术 S MT

印 制 电路信 息 2 1 o1 0 2N .

铅 S . gC 体 系 tAg nA . u g 含量 质量 比 ≥30 . %;低 银含 量 无 铅焊 料 是指 无 铅S . gC 体 系 tag 量质 量 比 ≤ nA . u 含

体系将 更 容 易形成 更 多和 大尺 寸 的AgS 金 属 间互化 n

很好 的耐跌落 ( )性 能,但热疲劳性能——高低 摔

温 热循 环性 能差 。

为了解 决低银含量 的锡. 铜体系的热疲劳性 银.

能— — 高低 温 热 循 环 性 能 , 目前 主要 通 过 加 入 微 量 的添 加 剂来 解 决这 个 问题 ( 第3 见 部分 )。如 另#  ̄ ln -

L N i . I Jn 6 k WU Me-h i u z

Abs r c ta t Th a rd s rb st t h e lpme tdr ci noflw- o tn n Ag Cu s se i e d ep pe e c i e ed veo ha t n ie to o Ag c n e tS - - y tm la - n

(n gu 体 系 在着成本 高和 耐跌 落 ( ) 差的 问 ,它将被低银含 量的锡 嘲 SA ̄ ) 存 摔 性 题

关键词 无铅焊料 ;锡一 铜体 系 ;金 属间互化 物 ;性能和成 本 ;微量添加剂 银一

( ngu 体 系所取 代.在低 SA C )

银含 量的锡一 铜 ( n g u)体 系中加入某些微量添加剂可 以达到锡一 焊料 的性能水平. 银一 SAC 铅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

降低阴极铜含银的生产实践 叶锋1,蔡兵,李正中 (云南锡业股份有限公司铜业分公司,云南个旧,661000) 摘要:铜冶炼企业银的有效回收率直接影响到企业的经济效益。本文分析了铜电解过程中银进入阴极铜的途径,以及影响阴极铜含银量的主要因素,并从生产实际出发,对影响阴极铜含银的槽面温度、氯离子含量、洗涤质量、电解液流量等方面进行了工艺探索,找到了合适的工艺条件,有效降低了阴极铜含银量。 关键词:铜电解;降低;阴极铜;银

Reduce the cathode copper production practice of silver YE Feng,CAI Bing, LI Zheng-zhong (Copper branch of Yunnan Tin Group Limited Company, Yunnan Gejiu, 661000, China) Abstract: the effective recovery of silver copper smelting enterprises directly affect the enterprise's economic benefit. This paper analyzes the ways to boc into copper cathode copper electrolysis process, and the main factors influencing the cathode copper silver content, and starting from the actual production, the influence of cathode copper and silver groove surface temperature and chloride ion content, such as washing quality, the electrolyte flow rate for the technological exploration, found the suitable technological conditions, effectively reduce the cathode copper silver content. Key words: copper electrolysis; Reduce; The cathode copper; silver 0背景 铜矿资源中往往伴生少量的Ag,Ag随选矿富集进入铜精矿,再随造锍熔炼进入铜锍相,存在于吹炼、浇铸后产出的阳极铜中,在电解精炼过程中,在铜电化学溶解的同时,银也溶解进入电解液,其中大部分银进入阳极泥中,在阳极泥处理车间被提炼回收,但仍有少量银不可避免进入阴极铜中[1]。由于银和铜的市场价格差别过大,阴极铜含银越高,铜冶炼企业损失就越大。同时对于铜的深加工,银往往属于有害杂质,亦是希望控制能够通过阴极铜含银在一个较低的水平。有效的回收有利于提高铜冶炼企业的经济效益。 云锡铜业自2012年试生产以来,随着电解液中的银不断富集,阴极铜含银逐步升高且一直处于高位运行。若按电解车间年产10万吨生产规模,和同行业对比[1],银每年会有约0.66吨不必要的损失,给企业造成巨大的经济损失。因此,降低阴极铜银流失,提高电解车间银有效回收率具有重要意义。

作者简介:叶锋(1982-)男,陕西澄城人,本科,冶炼工程师,主要从事有色冶炼管理工作 表1 阴极铜含银对比 阴极铜含银(ppm) 国内同行业 云锡铜业 8.4 15

表2 电解车间2014年银的流失及走向 序号 类别 含银量(吨) 所占比例 1 阴极铜含银 1.5 80.26% 2 黑铜泥含银 0.115 6.15% 3 黑铜板含银 0.088 4.71% 4 粗硫酸铜含银 0.088 4.71% 5 粗硫酸镍含银 0.071 3.80% 6 其它 0.007 0.37% 由表2可以看出,银主要损失于阴极铜中,占了总量的80%以上。 1银进入阴极铜的途径 通过对阴极铜中的杂质进行物相分析发现,阴极铜中所含的银的一部分以金属状态存在,它与铜形成合金,呈条状分布于铜基底中;另一部分与硫形成硫化物,呈微粒状分布于铜的裂缝中。物相分析结果证实了银进入阴极铜有两种途径。 1.1 离子放电 银在阳极铜中主要是以过饱和固溶体的形式存在。阳极溶解时,固溶体中的银在该固溶体特有的电位下同时溶解,以离子的形式进入溶液。进入溶液的银离子大部分通过后续的固化反应,在阳极表面凝聚成微粒,沉入槽底,形成阳极泥;极少量的银离子会在阴极发生放电现象,以金属形态进入阴极铜,与铜形成合金。 1.2机械粘附 银不仅以离子状态,而且以胶体粒子状态进入溶液。溶液中银的胶体粒子的形成,是由于极细的银粉粒子从阳极上掉落或当温度下降时,过剩的Ag+推动银离子固化反应向右进行的结果。大多数胶体粒子带有正电荷,而且硫酸铜和硫酸的存在有利于这些胶体粒子的扩散。在电场和液流的作用下,扩散到阴极附近的胶体粒子很容易粘附在阴极表面,形成机械夹杂。 2降低阴极铜含银生产实践 生产实践表明,阴极铜含银量主要与电解过程中工艺条件控制、阳极板含银量等有关系,云锡铜业主要以硫化矿为原料生产阳极板,见表3。 表3 云锡所产阳极铜成分(%) Ag(g/t) Cu Fe Zn Sb Ni Bi Pb As

1233.2 99.278 0.0274 0.0017 0.0557 0.1593 0.0758 0.0701 0.11 自2012年试生产以来,阳极板成分和表3中相近,基本上维持在一个水平阶段,可以排除阳极板成分波动造成的阴极铜含银的影响。下面就针对各种不同工艺条件控制,进行阴极铜含银生产实践。 2.1电解液温度 电解液温度升高,会加速阳极铜固溶体中银的溶解,并有利于Cu+浓度的提高[2],而Ag+与Cu+能快速反应生成单质银粉,同时也会生成铜-银-硒-碲等化合物,可能增加电解液中银粉和含银化合物微粒的含量,增加了阴极铜机械夹杂的银的几率;然而随着温度升高,电解液的粘稠度降低,有利于加快电解液中悬浮颗粒物的沉降,降低银在阴极铜中机械夹杂的几率,从而减少贵金属银的损失。但是过低的电解液温度也会增加电解液的粘度,使漂浮的阳极泥不易沉降,增加电解液的电阻,从而降低电解液的导电率、升高电解槽的电压降,增加铜电解生产的电能消耗。不利于消除阴极附近铜离子的严贫化现象,无法使铜在阴极上均匀地析出,增加杂质在阴极上放电的可能性,严重影响阴极铜质量。 云锡铜业从2015年2月份~2015年6月份进行温度控制范围调整试验,通过适当降低电解液温度,将电解液温度控制范围从63~66℃降低到61~64℃,然后又恢复到63~66℃,对温度变化各时间段的阴极铜含银进行对比分析。从图1可以看出,当电解液温度控制范围从63~66℃降低到61~64℃时,阴极铜含银加速下降,当电解液温度恢复到63~66℃,阴极铜含银不变,再次将温度控制范围调整到61~64℃,阴极铜含银又加速下降。但是考虑到过低的温度控制会到来其他方面的不利影响,因此将电解液温度控制在61~64℃。

图1 阴极铜含银和温度的关系 2.2氯离子含量

68101214161月2月3月4月5月6月阴

极铜含银(ppm

)

温度为63~66℃温度为61~64℃盐酸的加入可以使电解液的银离子生成沉淀进入阳极泥,从而降低电解液中银离子的含量,减少银进入阴极铜的机率。通过对阳极泥进行物相分析发现,阳极泥中绝大部分的银是以硫酸银(Ag8S3SO4)形态存在,少量以氯化银存在,以金属银形态存在的更少,而且氯化银相与硫酸银相混合。这一现象说明,在电解过程中氯离子可能同时与硫酸银和银离子反应生成氯化银。在生产实践中通过调整电解液CL-含量,在保证阴极铜质量的基础上增加盐酸的加入量以增大生成AgCl沉淀的机会,降低电解液含银,从而降低阴极铜含银,比对试验结果寻找合适的盐酸加入量。从2015年上半年开始尝试提高盐酸加入量,对阴极铜含银情况进行比对分析,见图2。通过图2可以看出盐酸加入量70mg/L时,阴极铜含银量最低,但是考虑到要保护不锈钢阴极板,降低氯离子对阴极板的损伤,故将电解液系统中的Cl-含量控制在接近50mg/L。

图2 盐酸含量和阴极铜含银量关系图 2.3洗涤质量 阴极铜从电解槽内吊出以后,表面仍然粘附部分电解液,如果不及时吊入机组进行处理,阴极铜表面的电解液将很快挥发,但各种不挥发成分仍然残留在阴极铜表面,停留的时间越长越难以洗涤,因此生产作业方式和阴极铜洗涤机组的洗涤效果都直接影响阴极铜表面附着的银量。云锡铜业加大水箱动态换水量、每天中午增加一次换水作业,避免洗涤水污染阴极铜。调整出槽作业方式,减少出槽后阴极铜在储备架中转量,使吊出槽的阴极铜及时进入机组清洗,提高了阴极铜清洗质量。对机组洗涤喷嘴进行改进,调节洗涤水压力至0.3MPa,强化洗涤效果。经过优化改进,机组洗涤不合格次数大幅下降,有效降低了银在阴极铜表面的机械夹杂。

79111315203040506070阴极铜含银(ppm)

盐酸含量(mg/L) 图3 阴极铜洗涤不合格次数 2.4电解液流量 在电解过程中,降低电解液流量可以降低阴极铜含银,但是减小电解液流量,会造成阴、阳极附近浓差极化加剧,槽压升高,阴极沉积物疏松、表面粗糙,影响阴极铜质量。同时过大的流量会导致阳极泥沉降速度减慢,并使电解液中悬浮颗粒物增加,造成阴极铜板面质量粒子多,阴极铜含银增加。云锡铜业通过不同周期调整电解液的流量,探索出确定在不影响阴极铜质量的前提下,适当的流量降低阴极铜的含银量。不同的流量下阴极铜含银及阳极泥沉降效果见表4. 表4 不同流量下阴极铜含银及外观质量 流量(L/min·槽) 阴极铜含银(ppm) 阴极铜表面质量 20 8 板面粗糙 25 8.5 阴极铜沉积疏松 30 8.8 表面光滑、无粒子 35 12 板面较好 40 15 板面底部粒子多 从表4可以看出,当电解液流量在20~25L/(min·槽)时,阴极铜含银处于低位,但表面粗糙,沉积较疏松。在35~40L/(min·槽)时,阴极铜含银偏高,且底部粒子多。在30L/(min·槽)时,阴极铜含银基本上不变,但结晶致密,表面光滑,无粒子,外观质量达到GB/T-467-2010中的相关标准,故将电解液流量控制在30L/(min·槽)。 2.5其它因素 由于云锡铜业年产量只有10万吨,只有一套电解液循环系统和硅机系统,不具备相关实验条件,故未进行添加剂和电流密度的调整实验。 3降低阴极铜含银效果 通过以上一系列措施,2015年下半年,阴极铜含银情况整体呈下降趋势,加权平均值下降到8.5ppm,