药品生产提取车间生产通知单指令单

中药饮片批生产记录

产品生产台帐RED-P 01.01№****** 药业有限公司领 料 单 RED-P 01.02第一联 仓 库QA : 领料人: 发放人: 日期:领料 单 RED-P 01.02第二联 领料部门QA:领料人:发放人:日期:净选岗位生产记录RED-P 01.03******药业有限公司洗润岗位生产记录******药业有限公司切制岗位生产记录******药业有限公司干燥岗位生产记录******药业有限公炒制岗位生产记录******药业有限公司蒸制岗位生产记录******药业有限公司煅制岗位生产记录******药业有限公司粉碎岗位生产记录******药业有限公司筛选岗位生产记录******药业有限公司发芽岗位生产记录RED-P 01.12******药业有限公司包装岗位生产记录******药业有限公司炼蜜岗位生产记录RED-P 01.14******药业有限公司蜜炙麸皮岗位生产记录RED-P 01.15******药业有限公司批生产记录归档台帐RED-P 01.17..净选岗位生产记录RED-P 01.03苏州市博源药业有限公司洗 润 岗 位 生 产 记 录 RED-P 01.04苏州市药业有限公司切 制 岗 位 生 产 记 录 RED-P 01.05苏州市健生源药业有限公司干 燥 岗 位 生 产 记 录 RED-P 01.06蒸 煮 制 岗 位 生 产 记 录 RED-P 01.08苏州市博源药业有限公司筛 选 岗 位 生 产 记 录 RED-P 01.11******药业有限公司批生产档案RED-P 01.16产品名称生产批号生产日期批量㎏******药业有限公司。

药品生产流程图

1 / 7GMP 车间生产流程图一、药品生产主流程图:验证、选型二、物料供应流程图:1、定点供应商确认流程图:供应商的质检报告供应商基本请验单物料定点供应商的确认物料定点采购物料入库物料贮存物料发放供应商的资质考察样品检验小批量供应商质量认证审核报合归不合归档2、物料定点采购流程图核实制定签订进行依据订单交库房办理退货单3 、物料入库流程图采购订单请验单来料合格证取样证检验指令单供应商检验报告取样记录分样记录合格不合格4、物料贮存流程图填写合格不合结入定点应商名合格供取消定点供入取消定点供应商名册物料定库存量生产计划物料采购来料清点核对物料入库清单物料入库入库前准备样品分样检验结果供应科退货办入库库单定期复审物料供应计划定点供应订单物料进厂编号定期盘存复查请验单(复检)物料复验检验报告合格否物料报损单不合格品处理报告不合格品销毁记录物料贮存物料发放原辅料留样供应商收料记录称量记录库存货位卡温湿度记录物料入库总帐物料分类台帐检验记录. 检验报告不合格质检报告单不合格证合格质检报告单合格证3 / 7格5、物料发放流程图下台帐发料准备限额发料清点核对签字记帐生产车间储运科物料监控记限期整顿通知单物料停止发放证留样记留样观察记录包装指令领料单标签、说明书发放记录物料发料记录4 / 7三、工艺用水系统流程图不合格不合格合格四、人员卫生和工艺卫生流程图定期验证验证报告查原因改进工艺或设备再验证制水工艺用水检测报告生产车间工艺用水制备系统验验证记录车间检测记录质检定期检测记5 / 7五、厂房设施空调系统流程图6 / 7六、设备管理流程图精选文档七、药品生产和质量控制过程流程图。

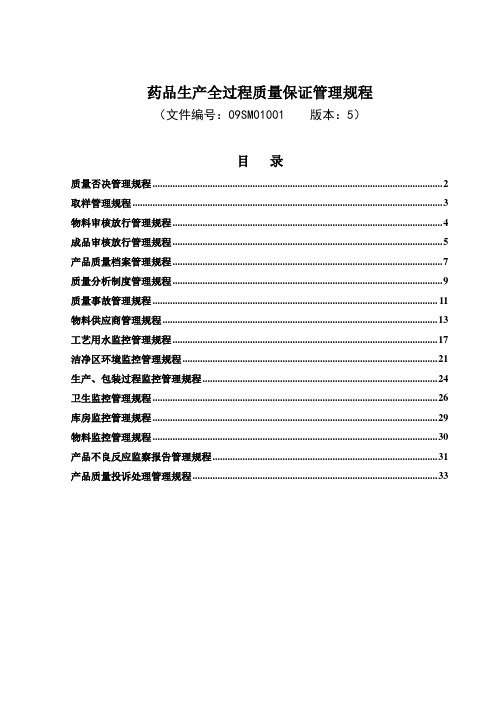

药品生产全过程质量保证管理规程

药品生产全过程质量保证管理规程(文件编号:09SM01001 版本:5)目录质量否决管理规程 (2)取样管理规程 (3)物料审核放行管理规程 (4)成品审核放行管理规程 (5)产品质量档案管理规程 (7)质量分析制度管理规程 (9)质量事故管理规程 (11)物料供应商管理规程 (13)工艺用水监控管理规程 (17)洁净区环境监控管理规程 (21)生产、包装过程监控管理规程 (24)卫生监控管理规程 (26)库房监控管理规程 (29)物料监控管理规程 (30)产品不良反应监察报告管理规程 (31)产品质量投诉处理管理规程 (33)质量否决管理规程1.目的:为了加强药品生产全过程质量管理,杜绝质量问题与质量事故,确保产品质量。

2.范围:从供应商确认到生产销售的全过程。

3.责任:质量管理部人员4.内容:4.1质量管理部在企业负责人的直接领导下,在供应—仓储—生产—质量—销售各环节行使质量否决权。

4.2质量否决权包含4.2.1会同有关部门对要紧物料、设备供应商的质量体系进行评估,对达不到质量要求的供应商行使质量否决权。

4.2.2对原辅料、包材、中间产品与成品进行检验与监控,对不符合质量要求的物料行使质量否决权。

不合格的原辅料、包材不能投入生产;不合格的中间产品不能转序;不合格的成品不能出厂。

4.2.3对生产过程中的环境卫生与人员卫生及工艺操作进行监控。

对不符合要求的人员卫生,环境卫生及工艺操作行使质量否决权。

4.2.4对仓库的储存条件及管理过程进行监控,不符合要求的可行使质量否决权。

4.2.5药品放行前对批记录及整个生产过程的批生产记录进行审核,不符合要求的行使质量否决权。

4.2.6对药品重大质量事故有向药品监督部门报告的权利。

4.2.7对不符合GMP的生产与质量要求的行为有向当地药品监督管理部门报告的权利。

4.3 质量否决程序4.3.1质量管理部在各环节如发现有质量问题,应及时向企业负责人报告,在企业负责人的领导下,下达不准生产,不准流转,不准放行,不准出厂等指令。

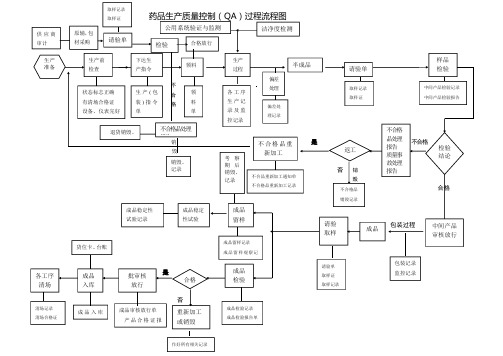

药品生产质量控制(QA)过程流程图

不合格销是不合格毁否销毁合格包装过程是否药品生产质量控制(QA)过程流程图生产准备生产前检查下达生产指令生产过程偏差处理样品检验检验结论返工成品成品留样生产(包装)指令单各工序生产记录及监控记录偏差处理记录半成品请验单取样记录取样证中间产品检验记录中间产品检验报告中间产品审核放行请验取样请验单取样证取样记录成品稳定性试验成品稳定性试验记录成品检验成品检验记录成品检验报告单成品留样记录成品留样观察记批审核放行合格成品入库成品审核放行单产品合格证报重新加工或销毁作好所有相关记录成品入库不合格品处理报告质量事故处理报告不合格品销毁记录不合格品重新加工不合品重新加工通知单不合格品重新加工记录状态标志正确有清场合格证设备、仪表完好领料领料单各工序清场清场记录清场合格证包装记录监控记录货位卡、台账洁净度检测公用系统验证与监测考察期后销毁、记录供应商审计原辅,包材采购请验单取样记录取样证检验合格放行不合格品处理报告退货销毁、销毁、记录文件产品质量标准省级以上药品检验报告单组织机构代码证税务登记证书应为合法有效版本审计:公司每年对所选择供应商进行审计(现场审计、非现场审计)并出具公司质量部的审计报告,具体按供应商审计管理标准内容进行。

每年未应制定出下年度的合格供应商目录,并受权人签字确认,分发至物料部门采购部门,质量部存档1.按以上目录内先择相应0购入材料的供应商,并签定购销合同及质量保证协议书同货存档,再进行采购。

1采购到位的合法材料,在进入库前进行初验,填写初验记录。

合格后进行待验区,做好状态标示及货位卡,填写请验单,请验质量部。

2.取样员取样应填写取样单、取样证、带好取样器具取样,并做好取样记录,填好货位卡的取样量。

物料部门应在取样前后做好取样车使用记录。

取过样的物料应放至最上层,生产时应先出。

1.取样后按时效进行分样检验(检验原始记录、检验台账(合格与不合格)、试剂领用、配制记录(毒剧试剂的领用、配制、销毁记录)、标准品、液领用、配制记录、标定复标记录、检验仪器使用记录、检定菌传代与使用销毁记录)并出具报告单(一式三份)。

药品生产流程图

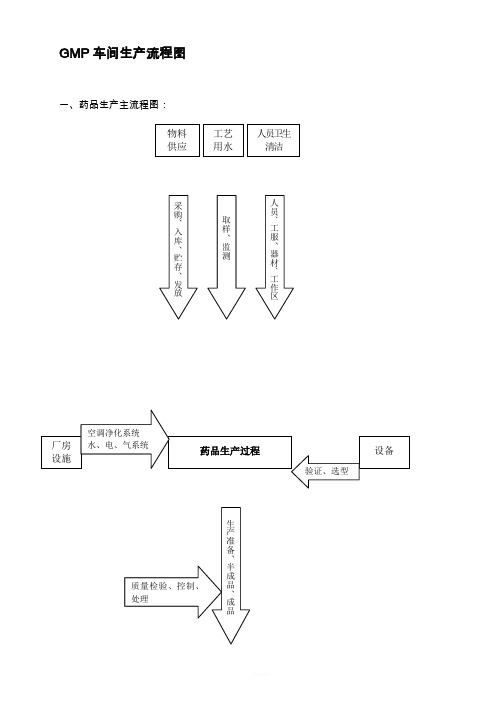

GMP 车间生产流程图

一、药品生产主流程图:

二、物料供应流程图:

1、定点供应商确认流程图:

供应商的质检报告

供应商基本请验单物料

情况调查表质检报告试生产单

不合格

2、物料定点采购流程图

3 、物料入库流程图

采购订单

请验单

来料合格证

取样证

检验指令单

供应商检验报告 取样记录 分样记录

4、物料贮存流程图

不 合 格

5、物料发放流程图

下台帐

三、工艺用水系统流程图

不合格

不合格四、人员卫生和工艺卫生流程图

五、厂房设施空调系统流程图

否

六、设备管理流程图

______________________________________________________________________________________________________________

精品资料

精品资料

七、药品生产和质量控制过程流程图

否

销

毁

合

精品资料

格

否

Welcome To Download !!!

精品资料

欢迎您的下载,资料仅供参考!

精品资料

Welcome To Download !!!

欢迎您的下载,资料仅供参考!

精品资料。

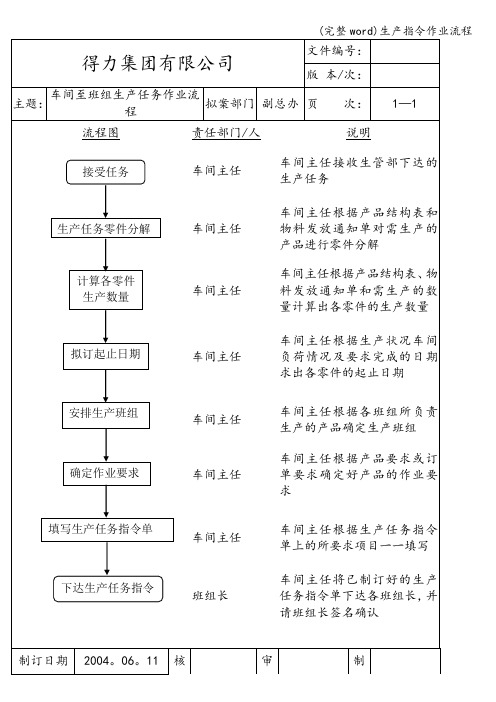

(完整word)生产指令作业流程

生管部计划员

工作安排及职责说明

拟案部门

副总办

页次:

1-1

一、工作安排

车间名称

负责人员

协助人员

总一车间

欧阳熙相

徐家友

总二车间

王品相

严珍珍

总三车间

李 政

缺失/由严亚飞代理

计划总调度

严亚飞

欠 缺

二、工作职责

职 务

工 作 职 责

计划总调度

1.负责接受订单和生产任务

2。负责分配至各负责车间的产品并追踪落实

得力集团有限公司

文件编号:

版 本/次:

主题:

车间至班组生产任务作业流程

拟案部门

副总办

页次:

1—1

流程图

责任部门/人

说明

车间主任

车间主任接收生管部下达的生产任务

车间主任

车间主任根据产品结构表和物料发放通知单对需生产的产品进行零件分解

车间主任

车间主任根据产品结构表、物料发放通知单和需生产的数量计算出各零件的生产数量

车间班组长

车间班组长盘点后的4小时内填写好物料清单中的零件名称、本批实领数量、计划批号、货号、品名、剩余数量、不良数量、本批不良率等

生管部物控员

物控员根据剩余物料进行决定处理结论

生管部物控员

物控员根据物料特性等情况确定物料处理责任人

处理责任人

处理责任人要及时处理物料

车间

生管部

车间、生管部要追踪处理的结果

制订日期

2004.06。11

核

准

审

核

制

订

修订日期

制订日期

2004。06。11

核

准

审

xsjt生产指令单流程reportugrb

关于生产指令单流程的改进一.当前流程的介绍目前的生产指令单下达流程规定,单一产品的生产流程中同时只能存在2个连续的生产指令,即第1批次生产未完成之前不能生成针对于第3个批次的生产指令单。

生产连续进行时,第3个批次生产指令单下达的整个过程应当在第2批的生产过程的同时离线地进行。

如单从时间上看,整个流程的时间累计约4小时左右,少于任何包装生产的单批运行时间(除非分包装出现批量极小的,如送样用的试验批等)。

但是分析整个流程的人流和信息流,我们能够发现其实是非常地繁琐,且反复在3个部门的4~5个人之间来回的折返,未达到真正地拉动。

二.改进建议1.建议取消移库步骤目前的生产指令单下达流程中规定,首先要由车间提出移库的申请,让仓库人员将部分包材(卷材)移入车间库,生产计划员针对这些物料的分配必须在车间库内进行。

最初,进行移库操作的目的一是为了铝箔提前进行安装;二是为了准确清点移库卷材的数量;三是希望建立完整的车间库。

移库操作的工作量虽不大,但极为繁琐,人员间的跑动和沟通量很大,甚至还会因为这一步操作未完成而延误整个流程的进行,由于目前铝箔安装速度的加快,即使不提前安装也可以满足生产线准时启动;二,实际情况是进行移库操作并未使卷材的数量变得更准确,该问题仍需另展开项目进行改善;三,由于车间实际情况无法满足建立车间库的要求,这个最初目的已经被迫取消了。

故分析下来,移库操作已是弊大于利了。

其继续存在的意义不大,建议取消。

取消移库步骤后,仓库物料的发料量以大于该批被分配数量的最小整包装单位量进行发放。

取消移库,其实是将移库单和生产指令单上的信息合二为一,即原先仓库拿到移库单的时侯就能拿到正式指令单,总的备料时间应与原先相同。

2.建议仓库备料离线进行目前,一份生产指令单由生产计划员制备后需要QA人员和生产主管进行检查并签字后再交给仓库进行备料。

在实际工作中,常常由于仓库备料时间短、无法及时给车间发料而成为整个流程的瓶颈。

PTR 过程管理文件

1. 首样完成后,提交 OTS

2. OTS 批准后提交 PPAP

3. PPAP 批准后 SOP 量产发放文件至各部门

本文件由质量控制部负责组织编制、解释。

本文件首次编写人员: ;最新修改人员:

。

2 术语/定义

2.1 PTR:Parts Trial Run 的简称,指零部件试生产管控过程。 2.2 PTR 小组及组长:为实施某一特定 PTR 而设立的非常设机构。根据需要,成员来自质控部、生产制 造部、采购部、各生产车间、销售公司、研发中心。小组组长由质控部派专人担任。 2.3 PTR 物料:发生变更后准备进行 PTR 生产的零部件。 2.4 PTR 产品:使用 PTR 物料生产的产品。 2.5 顾客 PTR:按顾客要求进行的 PTR 生产。 2.6 内部 PTR:在公司范围内进行的,除顾客 PTR 以外的 PTR 生产。

e) 记录并提供试生产异常信息,协助研发部门解决相关试生产出现的问题.

f) 产能的评估

4.1 试生产条件包含但不局限于:

客户确认终样(若未能签终样,可由销售部提供书面通知进行试生产)

物料确认 OK 并到位;

生产夹具、治具确认 OK;

测试治具到位,测试规范已定;

生技部工位及其作业程序均已设定,作业人员已完成培训。

3 职责 3.1 PTR 小组

a) 负责召开 PTR 小组会议,讨论 PTR 生产时间、数量、目标、注意事项等。 b) 负责发布 PTR 计划。 c) 负责组织各区域相关人员跟踪 PTR 的现场实施, 主导试生产的条件的评审。 d) 安排统筹整个试生产过程的运作;组织处理试生产过程中出现的异常情况;负责 PTR 生产现场数

品管部检验规范制订完成,品管人员已完成培训。 重要客户试产需求产品数量。 4.3 试生产安排

制药厂仓储部岗位操作规程及物料管理制度,仓库标准程序

仓储部岗位操作规程及物料管理制度全文目录第一章:岗位操作规程 (1)一、成品入库 (1)二、成品发放 (2)三、物料接收入库 (2)四、物料发放与退库 (3)五、送料岗位标准操作规程 (3)第二章:仓储管理 (4)一、物料管理系统 (4)二、物资供应管理制度 (4)三、物料贮存管理制度 (5)四、标签、说明书、印有标签内容的包装材料的制定规程 (7)五、标签和说明书的领用、计数、发放、使用与销毁管理制度 (8)六、物料编码管理制度 (9)七、仓储物料的贮存条件及复检期规定 (10)八、罂粟壳管理制度 (14)九、进口药品管理制度 (15)十、仓库防虫、鼠管理制度 (15)十一、仓库卫生管理制度 (16)十二、仓库定置管理制度 (16)十三、仓库安全管理制度 (16)十四、危险品库安全管理制度 (17)十五、阴凉库、恒温库管理制度 (17)十六、库存物料盘存管理制度 (17)十七、麻醉药品、贵细药材管理制度 (18)十八、净药材库管理制度 (19)十九、仓库防潮、防霉管理制度 (19)第一章:岗位操作规程一、成品入库1.成品接收.每批产品生产结束后,由车间工艺员填写请验单,3小时之内向中心化验室请检,并填写待验产品交接记录,写明品名、规格、批号和数量,与仓库保管员进行待验产品交接。

.仓库保管员按交接记录写明的内容核查无误后,在交接记录上签字。

.保管员将产品用黄色绳围定,挂上黄色“待验”标志,并填写货位卡。

2.成品入库.中心化验室接到请验单,3小时之内取样检验,检验结束后,填写检验报告单一式三份,一份留质量管理部存批检验记录中,一份送仓库,一份送车间。

.如检验合格,由车间工艺员填写成品入库单一式二份,一份入批生产记录,一份交仓库。

.保管员检查成品入库单和检验报告单所写明的品名、规格、批号、数量是否相一致,无误后在入库单处签字。

.保管员取下黄色绳,挂上绿色合格标志,并检查货位卡和入库单上的内容是否相一致,无误后登记台帐。

生产部SOR

生产部SOR文件目录

文件编号:SOR—P01 生产通知单

文件编号:SOR—P02 生产日报

文件编号:SOP—P03 生产线检验记录

文件编号:SOR—P06

生产设备一览表

填写人: 审核人:

文件编号:SOR—P05 设备保养记录

5 / 18

文件编号:SOR—P07 设备检修记录

6 / 18

文件编号:SOR—P08

生产流程单

产品名称/型号:生产日期:车间名称:

7 / 18

8 / 18

文件编号:SOR—P09 生产之包装装箱记录

文件编号:SOR—P10 项目建议书

文件编号:SOR—P11 设计开发计划书

文件编号:SOR—P12 设计开发输入清单

文件编号:SOR—P13 设计开发验证报告

文件编号:SOR—P14 设计开发输出清单

编制/日期:审核/日期:批准/日期:

文件编号:SOR—P15

设计开发评审报告

文件编号:SOR—P16

文件编号:SOR—P04。