4不锈钢-碳钢复合板多道次小变形轧制温度场的数值模拟

材料数值模拟——温度场模拟

H

25

2-4不稳定导热的有限差分法 解题步骤

• 内节点和边界节点差分方程的建立

– 内节点一般采用直接法:即由导热微分方程直接用差 商代替微商,导出递推公式,也可采用热平衡法;

– 边界节点一般采用热平衡法,视具体边界建立相应的 能量方程

• 选择求解差分方程组矩阵的计算方法 • 编写计算程序 • 计算 • 计算结果的处理和分析讨论

解题步骤

• 分析和简化物理模型

– 判断问题属于稳态问题还是非稳态问题 – 有无内热源 – 适宜的坐标 – 判断边界条件的类型

• 数学模型的建立 一般模型: c T [ ( T ) ( T ) ( T ) ] Q .

x x y y z z

物性参数为常数: 1 T ( x 2T 2 y 2T 2 2 zT 2)Q

– 第三类边界条件:已知物体周围介质温度Tf\ 物体表面温度( Tw )以及物体表面与周围 介质间的放热系数。 qw= ( Tw - Tf\ )

H

20

2-3传热问题的数值计算方法

• 分析解法

– 定义:以数学分析为基础,求解导热微分方程的定 解问题。

– 特点:求得的结果为精确解 – 不足:只能求解比较简单的导热问题,而对于几何

3

• 铸件凝固过程数值参模拟考,书陈海目清等,重庆大学出

版社,1991(TG21-C4-2)

• 焊接热过程数值分析,武传松,哈工大出版社, 1990(TG402-N74)

• 计算机在铸造中的应用,程军,机械工业出版社 ,1993(TG248-C73)

• 计算传热学,郭宽良,中国科学技术大学出版社 ,1988(TK124-43-G91)

dTT(xx)T(x)

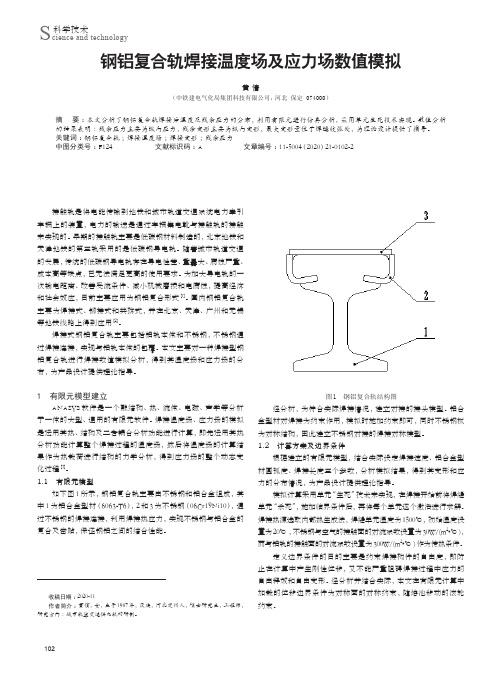

钢铝复合轨焊接温度场及应力场数值模拟

102科学技术Science and technology钢铝复合轨焊接温度场及应力场数值模拟黄 倩(中铁建电气化局集团科技有限公司,河北 保定 074000)摘 要:本文分析了钢铝复合轨焊接后温度及残余应力的分布,利用有限元进行仿真分析,采用单元生死技术实现。

数值分析的结果表明:残余应力主要为纵向应力,残余变形主要为纵向变形,最大变形量位于焊缝收弧处,为理论设计提供了指导。

关键词:钢铝复合轨;焊接温度场;焊接变形;残余应力中图分类号:F124 文献标识码:A 文章编号:11-5004(2020)21-0102-2收稿日期:2020-11作者简介:黄倩,女,生于1987年,汉族,河北定州人,硕士研究生,工程师,研究方向:城市轨道交通供电轨的研制。

接触轨是将电能传输到地铁和城市轨道交通系统电力牵引车辆上的装置,电力的输送是通过车辆集电靴与接触轨的接触来实现的。

早期的接触轨主要是低碳钢材料制造的,北京地铁和天津地铁的第三轨采用的是低碳钢导电轨。

随着城市轨道交通的发展,传统的低碳钢导电轨存在导电性差、重量大、腐蚀严重、成本高等缺点,已无法满足更高的使用要求。

为加大导电轨的一次输电距离、改善受流条件、减小机械磨损和电腐蚀,提高经济和社会效应,目前主要应用为钢铝复合形式[1]。

国内钢铝复合轨主要为焊接式、铆接式和共挤式,并在北京、天津、广州和无锡等地铁线路上得到应用[2]。

焊接式钢铝复合轨主要包括铝轨本体和不锈钢,不锈钢通过焊接连接,实现与铝轨本体的包覆。

本文主要对一种焊接型钢铝复合轨进行焊接数值模拟分析,得到其温度场和应力场的分布,为产品设计提供理论指导。

1 有限元模型建立ANASYS 软件是一个融结构、热、流体、电磁、声学等分析于一体的大型、通用的有限元软件。

焊接温度场、应力场的模拟是运用其热、结构及二者耦合分析功能进行计算,即先运用其热分析功能计算整个焊接过程的温度场,然后将温度场的计算结果作为热载荷进行结构的力学分析,得到应力场的整个动态变化过程[3]。

热轧带钢传热模拟及变形区换热系数的确定

板带钢热轧过程中, 轧件在辊缝变形区的传热 , 是一个综合了很多物理现象的复杂过程。一方面轧 件和轧辊之间在很高的压力作用下接触传热, 轧辊 从相对高温的轧件带走热量, 促使轧件表面强烈地 降温 ; 另一方面由于变形和接触摩擦产生变形热和 摩擦热促使轧件有一定的温升。在热轧情况下 , 轧 件和轧辊在高压力下的接触会因氧化铁皮和冷却水 等的综合作用变得非常复杂, 很难详细描述, 故而对 轧制变形区的传热模拟一直都是一项非常复杂的工 作。已经有研究者采用有限元或有限差分的方法对 板带钢热轧过程中轧件的传热进行了模拟研究 , 但 对于影响轧制变形区传热的关键 变形区内轧件 与轧辊之间的界面换热系数 ( H T C) 的处理 , 不同的 研究者采用了不同的方式 , 有的按照常数取值 , 有的

br4变形区出口断面温度分布图5r4机槊变形前后轧件断面温度分布figstemperaturedistributiononcrosssectionofrollingpiecebeforeandafterr4stand钢铁第41轧制变形区各节点变形温升和表面节点摩擦温升fig6temperatureriseduetodeformationheatandfrictionheatindeformationzone形过程中的变形热和摩擦热会使轧件产生温升能够抵消一部分温降或导致轧后轧件温度有所上升如图4中的中心节点温度演变曲线在各轧制道次处的微小升高精轧阶段较为明显

* * *

kg m ; c 为定容比热, J kg K ; t 为时间, s。 大部分的研究者在求解板带钢的温度场时, 不 考虑宽度和长度方向的传热, 控制方程可写成 : y ks Ts + qs = y

s ps

- 1

c

Ts t

( 2)

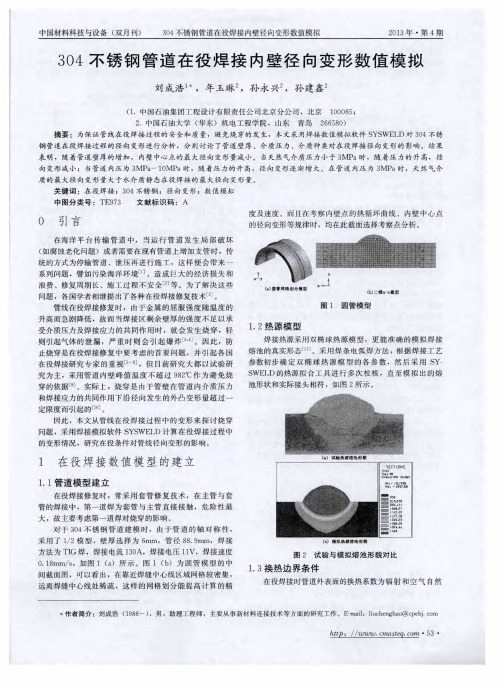

304不锈钢管道在役焊接内壁径向变形数值模拟

2 计算 结 果 分析 与讨 论

对 于判断 烧穿 的发生 ,前 人 提出 9 8 2 ℃ 烧穿 判据 。即 当在役焊接 内部 温度不 超 过 9 8 2 ℃时烧 穿便 不会 发生 ,该 判据 主要考虑热输入 的影响 ,对 于管道 内压及热 应力产 生 的径 向变形并 未考 虑,而且在现场 施工过 程 中如 何监测 内 壁 温度也 是一 大难 点 ,很难指 导生产 。本 文主要 通过计 算 模 拟运行 管道内壁的温度 场和径 向变形情况 ,试 探性 的研 究 管道烧 穿问题 。

表 2 压 力对 天然气管道径 向变形 的影响

0 .1 5 8 3 2 5

0 .1 3 3 7 7 5 0 .1 2 5 2 2 9 o .1 2 3 9 3 9 0 .1 2 4 3 6 6 o. 1 2 9 8 0 3 o . 1 3 1 1 4 3 0 . 1 3 5 8 2 6 o . 1 4 3 2 7 9 0 . 1 4 9 2 5 4 o . 1 5 4 9 4 9

1 . 4 3 0 4 不锈钢管道热物理性能与力学性能

3 0 4 不锈钢在不同温度下各种 陛能的情况见文献 [ 1 2 ] 。

随着管道壁厚的增加 ,内壁中心点的最大径向变形 量减小 ,

冷却 5 0 0 s 时 的径 向变 形量 绝对 值减 小 ,内壁峰 值温 度 降

低 。分析认 为,壁厚增加 ,焊 接热 量在 由外 壁传 向 内壁 过

、 0 l 4

= 0 . 0 2 7了 A Re o 。P r V 。 而

( 2 )

式 中: 一介 质导热系数 ; d一管道 内径 ; R e 一雷诺数 ; P r 一普 朗特数 ; 一 流体 中心介 质 动力粘 度 ; 一管 道 内 壁介质动力粘度 。

连轧工字钢温度场的数值模拟

连轧工字钢温度场的数值模拟回士旭;刘战英;王郁倩;回士敏【摘要】通过对连轧工字钢轧制过程的分析,利用ANSYS有限元软件对工字钢进行温度场模拟,根据模拟结果得到连轧过程中的温度变化规律.【期刊名称】《河北联合大学学报(自然科学版)》【年(卷),期】2011(033)003【总页数】3页(P63-65)【关键词】工字钢;ANSYS;温度场模拟【作者】回士旭;刘战英;王郁倩;回士敏【作者单位】河北联合大学冶金与能源学院,河北省冶金技术重点实验室,河北唐山063009;河北联合大学冶金与能源学院,河北省冶金技术重点实验室,河北唐山063009;河北联合大学冶金与能源学院,河北省冶金技术重点实验室,河北唐山063009;首钢迁钢公司【正文语种】中文【中图分类】TG335.4+20 引言对于工字钢的轧制来说,由于产品的断面形状与坯料有明显区别,所以轧制工字钢时,它的断面变形时不均匀的。

同样,工字钢断面温度的变化也不均匀,它的腿部温降快,腰部温降慢。

1 初始条件的选取热传导温度场的计算中,常用的初始条件为:其中:T0(x,y,z)表示在t=0时的温度分布状态。

把轧件初始温度场视为均匀温度场,初始温度选取为1150℃,中轧温度为1070℃,终轧温度为960℃,空气温度设为20℃。

以轧件的1/4建立有限元模型,轧件材质为Q235,采用Quad 4node55单元进行网格划分。

对流边界条件的选取根据传热学理论及相关文献中经验公式[1],结合现场温度,试件与环境的对流换热系数取0.02N/(mm◦s◦℃);由于金属变形和接触面的摩擦使得轧件产生温升,其热功转换系数取0.9;辐射率ε=0.8;一般情况下轧件与轧辊之间的接触热传导还是用接触热传导系数来简化处理[2],导热系数取30W/(m2◦℃)。

Q235钢种标准的化学成分和模拟试样的化学成分如表1所示:表1 Q235的化学成分(%)钢种 C Mn Si P S标准成分 0.14~0.22 0.30~0.65 ≤0.30 ≤0.045 ≤0.05实验成分 0.21 0.58 0.26 0.010 0.0322 模拟结果及分析图1 第一道次轧件的温度场云图和等值线图实体建模时,考虑到与轴向传热相比,长度方向传热很小,故将问题简化为二维问题来求解。

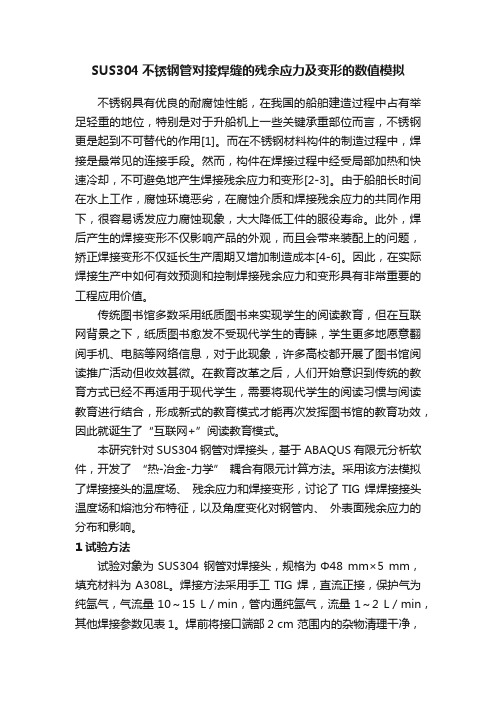

SUS304不锈钢管对接焊缝的残余应力及变形的数值模拟

SUS304不锈钢管对接焊缝的残余应力及变形的数值模拟不锈钢具有优良的耐腐蚀性能,在我国的船舶建造过程中占有举足轻重的地位,特别是对于升船机上一些关键承重部位而言,不锈钢更是起到不可替代的作用[1]。

而在不锈钢材料构件的制造过程中,焊接是最常见的连接手段。

然而,构件在焊接过程中经受局部加热和快速冷却,不可避免地产生焊接残余应力和变形[2-3]。

由于船舶长时间在水上工作,腐蚀环境恶劣,在腐蚀介质和焊接残余应力的共同作用下,很容易诱发应力腐蚀现象,大大降低工件的服役寿命。

此外,焊后产生的焊接变形不仅影响产品的外观,而且会带来装配上的问题,矫正焊接变形不仅延长生产周期又增加制造成本[4-6]。

因此,在实际焊接生产中如何有效预测和控制焊接残余应力和变形具有非常重要的工程应用价值。

传统图书馆多数采用纸质图书来实现学生的阅读教育,但在互联网背景之下,纸质图书愈发不受现代学生的青睐,学生更多地愿意翻阅手机、电脑等网络信息,对于此现象,许多高校都开展了图书馆阅读推广活动但收效甚微。

在教育改革之后,人们开始意识到传统的教育方式已经不再适用于现代学生,需要将现代学生的阅读习惯与阅读教育进行结合,形成新式的教育模式才能再次发挥图书馆的教育功效,因此就诞生了“互联网+”阅读教育模式。

本研究针对SUS304 钢管对焊接头,基于ABAQUS 有限元分析软件,开发了“热-冶金-力学” 耦合有限元计算方法。

采用该方法模拟了焊接接头的温度场、残余应力和焊接变形,讨论了TIG 焊焊接接头温度场和熔池分布特征,以及角度变化对钢管内、外表面残余应力的分布和影响。

1 试验方法试验对象为SUS304 钢管对焊接头,规格为Φ48 mm×5 mm,填充材料为A308L。

焊接方法采用手工TIG 焊,直流正接,保护气为纯氩气,气流量10~15 L/min,管内通纯氩气,流量1~2 L/min,其他焊接参数见表1。

焊前将接口端部2 cm 范围内的杂物清理干净,焊接层间温度低于150 ℃,试样尺寸及焊道布置如图1 所示。

轧钢辊子温度场与热凸度模拟计算研究

轧钢辊子温度场与热凸度模拟计算研究1. 绪论介绍轧钢辊子温度场与热凸度模拟计算的背景和研究意义,以及目前国内外研究现状和存在的问题。

2. 热力学模型研究轧钢过程温度场与热凸度的计算模型。

介绍热力学模型的基本原理和假设,包括轧制过程中的热传导、传热和热辐射过程的模拟计算,以及轧辊的热弹性变形及其对轧制质量的影响。

3. 数值模拟方法介绍轧制过程中的计算流体动力学(CFD)和有限元分析(FEA)方法的基本原理和应用,研究这些方法在轧钢辊子温度场与热凸度模拟计算中的应用,以及模拟结果对轧制过程的影响。

4. 数值模拟和实验验证将所建立的轧钢辊子温度场与热凸度模拟模型与实验数据进行比较,验证模型的准确性和可靠性。

同时,分析模拟结果与实验数据的差异,探究产生差异的原因,为改善模型提供参考。

5. 结论和展望总结轧钢辊子温度场与热凸度模拟计算的主要研究结果,指出研究中存在的问题和不足,并展望未来轧制过程中温度场与热凸度模拟计算的研究方向和发展趋势。

第1章:绪论1.1 背景和研究意义轧钢是钢铁生产中最重要的加工方式之一,其产生的质量和效率对钢铁工业的影响非常重要。

轧制过程中,轧钢辊子是承受最大载荷的结构部件之一。

轧钢辊子温度场和热凸度对轧制过程的稳定性和质量有着重要的影响。

为减少轧制过程中的变形和损坏,必须准确预测轧辊的温度和热凸度。

因此,研究轧钢辊子温度场和热凸度模拟计算具有重要的实际意义。

在轧制过程中,通过研究轧辊的工作温度和热凸度情况,可以更好地理解轧钢过程的工作机理和轧制变形规律,并为进一步的工艺优化提供基础数据。

1.2 国内外研究现状和存在问题近年来,伴随着计算机技术和数值模拟方法的进步,国内外学者在轧辊温度场和热凸度方面进行了一系列的研究。

国内外学者在轧制过程中建立了一系列的热力学模型和数值模拟方法,以预测轧钢辊子的温度场和热凸度,并取得了一定的研究成果。

然而,目前的研究工作仍有一定的局限性,主要表现在以下几个方面:1) 研究成果未得到广泛应用。

40Cr钢棒材连轧过程温度场有限元模拟

温度 , 如图 3 所示。

8

分, 每一计算过程温度的传递是采用物理位置进 行传递的。 3 3. 1 解析结果 沿轧制线轧件温度分布

图3

轧件温度模拟曲线

3. 平均 4. 表面

1. 中心 2. 距中心 1/ 2 处

5. Pomini 公司设定值 6. 实测值

3. 2 轧件横断温度场 为了研究内部温度的分布情况 , 作者画出了 各道次后的温度分布 , 为了简要说明问题这里列 出 1, 6, 12, 16, 20, 24 道次后温度场 , 如图 4 所示。

随着我国汽车工业的发展, 对汽车部件国产 化的要求越来越迫切 , 为了满足用户对尺寸精度 和组织性能的需求 , 轧制过程温度的控制以及对 轧件温度场的研究越来越重要。我国某厂从意大 利引进了 24 架合金钢棒材全连轧生产线, 就带有 机组间加热、 机组间穿水冷却、 精轧后水冷、 带保 温罩的冷床等控温手段 ( 见图 1) , 为对有不同性 能要求的多种合金钢实行控轧控冷提供了有利的 硬件要求。但是, 要制定出合理的轧制规程及控 轧控冷工艺制度, 还要求对轧件横断面的温度场 及整 个温 降过 程进 行深 入研 究。为 此, 本 文对 40Cr 钢棒材全线连 轧过程进行了温 度场的有限 元模拟 , 对于改善工艺制度实现控轧控冷等提供 了理论基础。 1 1. 1 有限元基本公式 热传导方程

2. 2 解析条件 钢种 40Cr 坯料 尺 寸 200 方 成品 尺 寸 为 Á 16mm, 成品轧制速度为 11. 16m/ s, 采用的热物理 参数如表 1 所示。 在方 ) 箱轧制过程采用 2. 1 所示四边形网格 划分 , 其它阶段采用 2. 2 所示极坐标方法网格划

经过有限元方法常用的组合过程 , 把单元的 刚度矩阵装配成整体刚度矩阵后, 可以写成: [ K T ] {T }+ [ K3 ] 式中 5T = {P } 5t ( 7)

X70管线钢的轧制过程温度场的数值模型

X70管线钢的轧制过程温度场的数值模型摘要x70管线钢的温度及分布对组织性能和残余应力有直接影响。

为优化轧制工艺和提高最终产品的质量,通过对轧制过程传热关系的分析,采用有限元法对x70管线钢带轧制过程温度场进行了数值模拟,得到了轧制过程的温度场。

关键词有限元温度场x70管线钢中图分类号: tu990 文献标识码: a 文章编号:1 前言轧制过程中,轧件的温度分布对轧后冷却的组织性能以及残余应力有重要影响。

轧制过程中的传热现象是很复杂的热力学问题,包括轧件向环境的辐射和对流传热,与除磷水的对流换热,与轧辊的接触换热等,这些都将导致轧件的温度升高。

轧件最终的温度变化规律由这些因素共同决定[1]。

轧件的温度分布是否均匀,直接影响产品的质量。

尤其是断面温差过大,残余应力严重,使得在纵向剪切时产生弯曲。

目前对轧制过程中温度场及其变化规律的研究,多采用有限元(fem)或有限差分(fdm)等方法,并取得符合实际的结果[2-3]。

本文采用ansys有限元分析软件,结合某厂热带生产线轧制x70管线钢的生产条件,对轧制过程的温度场进行了模拟,得到轧制过程的温度场,为控制冷却提供了依据。

生产条件x70管线钢的成分见表1:表1 x70管线钢的成分 %连铸薄板坯经过隧道式加热炉,连铸坯出路温度为1130℃,出炉后经过高压水除磷,由粗扎机连续轧制5道次后再经过五机架精轧机组连续轧制6道次。

出精轧机后轧件的温度为880℃.板坯230mm 成品17.5*1550其他参数见表2:表2 与轧制过程有关的参数 mm3 解析条件3.1 单元划分假设沿带钢长度方向上温度分布均匀,可按二维传热问题处理。

利用轧件的对称性,在四分之一断面上划分单元,采用四节点等参单元,共划分155个单元。

3.2 解析条件坯料横断面尺寸为230×1550(mm),成品横断面尺寸为17.5×1550(mm),其它热物理参数见表3[6] :表3 计算温度场主要热物理参数4 模拟结果及分析4.1 轧制过程的温度分布通过有限元模拟得到x70管线钢轧制过程的表面和中心的温度变化曲线(如图1所示)。

轧制模拟mscmarc

7.5轧制成形分析应用实例下面几节将以实例的方式来介绍MARC中金属轧制成形分析的详细过程。

7.5.1案例说明本案例来自于国内某钢厂的一个热轧项目。

其轧制过程如图7.8所示,为双辑对称轧制。

初始状态第一道次(减薄3gm m) 第二道次(减名图7.8轧制工艺为了得到板厚比较均匀的轧制成品,该轧制分两道次进行,第一道次压下38mm,第二道次压下17mm,成品厚度为45mm。

两道次的主要参数如表7.1所示。

材料参数:Q235:可以采用MARC材料库中的QSt 32-3,它是Q235种的一种5CrNiMo的材料属性如表7.2所示。

表7.1轧制工艺参数道轧前厚压下量开轧温辊宽辊径轧制速板宽材料次度(mm) (mm) 度(。

C)(mm) (mm) 度(m/s) (m)1 100 38 950 5050 1150 4.0 3 辐:5CrNiMo2 62 17 900 5050 1150 4.03 板:Q235表7.2 5CrNiMo的材料属性温度~~弹性模量比热导热系数〃七八“密度、、、泊松比、℃)(Gpa) (KJ/(Kg . K)) (W/(m.K) (Kg/m3-100 217000 371 45.10 213000 451 45.120 212000 461 45,1 ……0.3 7850100 207000 496 45.1200 199000 533 44.1300 192000 568 41.9400 184000 611 39.4500 175000 677 37.9600 164000 778 34.41500 78120 778 34.4板和辊之间的摩擦系数为0.3。

分析目的为:(1)分析轧制过程中工件和轧辊的温度分布;轧辊刚度足够,不用考虑其变形(2)计算轧制力(3)分析轧制过程中的应力分布情况(4)分析板厚和板形7.5.2模型的简化在提出的几个分析目的中,轧制温度和轧制力是可以在二维模型中计算得到的;因此,可以先进行二维的分析;三维应力分布、板厚、板形只能在三维模型中进行查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S e lCl d S e td rn u tp s - malRe u to tRoln te a h e u i g M l i a sS l d c in Ho li g

P n u u a gY h a .W u C e g a d Y h Pn  ̄ h n I n a ig

高度方 向温度梯度逐渐 减小 ; 界面处温度呈“ ” , s 形 变形 区温度变化显著 , 随轧制速度提 高 , 且 升温 明显 。

关键词 不锈钢. 钢复合板 碳

热轧

温度分布

热力耦合

有限元 模拟

Nu te- r o m rc lSm l to fTe e a u e Fil fS a n e s S e lCa b n

1 瑚 c dselpae w ss de d te mo e ftmp rtr ed hs be s bi e y d vlp d f i e n 2n l te lt 日 t i a h dlo e ea ef l a en et lh d b e eoe nt e me t a u dn u i a s i el MA C ∞f a . h u ss o e a eo m dzn ,tesr c e ea r ld口a o t uul rp R } Iemsh hw dt ti d fr e o e h u a etmp rt eo ca lt c n n osyaowA n w h n f u f e i ad

p rtr eaue砒 itr c a ht so d“ ”sa e hec 趴g f e ea r l ovo sa dw t o igse dices nef eo c dp e hwe S h p ,t h eo tmp rt eWt b iu n h rln p e ra- a f l u S i l n

( I西安建筑科技大学冶金学院 , 西安 705 ; 105 2宝鸡有色金属J I 集 团)宝 鸡 7 11) J J n -( , 204

摘

要 基于 弹塑性热 力耦 合有限元法研 究了 7 吼 q3 钢基板和 1 n 0 不锈钢复板 l道次 变形 2 n 25 4 Ⅱ 4 n 3 1

至 1m 2 m复合板的热轧过程, 并应用有限元 M R 软件二次开发技术建立了温度场模型。模拟结果表明, AC 变 形区内, 复合板表面温度持续下降, 界面温度略有升高; 变形区外, 表面温度有所 回升; 随轧制过程进行 , 轧件

( col f tlr , ia n e i Aci c r adTcnl y X ’ 105 1Sho o Me l g X ’l i rt o r t t e n eh o g , ia 7 05 ; au y lU v syf h eu o n

2B o ofru e lWo s( ru) a i 204 ajN n r s ts r G p ,So 11 ) i eo M a k o j7

维普资讯

特殊 钢

S c ^ S"F H’I 3E_ L

V0 . 7. o. 12 N 2 Mac 2 0 ・ 9 - rh 06

不 锈钢 . 钢 复 合板 多道次 小变 形  ̄ ¥ 温 度场 的数 值模 拟 碳 L1 J

庞 玉华 吴 成 严 平

A s at Bsdo l t-l t dt ra m cai l肌 p nee m n m t d(' ,l 0w lgpo bt c a ne sc a i a e l ehnc l f i e et e o r M) te t in r r e a ip scn h m - ac e tl i h E lh i . cs f m 2 5s e bs lead1 3 4si s t l a a e rig i 1 as ds a d eo eso 7 n Q 3 el ae a n 3 a hss e dD t df mn t 1 s a nⅡm udnt r2 3 t p t n 4 m O tn e d le o wh p n 【 o

i I tmp rtr e t p o vo sy n le e e u e w n b u l . g l a u i

M aeilId x SanesSelC ro te ld S et tr n e tils te- ab nSe Ca h e,Ho ln ,T mp rtr s iuin h r l c ai a l tRoig e ea eDirb t ,T ema- hn- l u t o Me clC u l,F M a ope E

t m ea r tneaeo e dp t h t pruea i fz le出出 l w n u ;otd e re n ,t u aet prt esm w a w n ee t t f h a y et p u i df m dz e h sr c m e u o e ht et se o o e f e ar u ; i et a e l g t mprt eg d n i t i co e o okg =U era d ndt r p wt nx ps s oi ,h t e u r i tnh d etno hi f b c  ̄ h s rl n ee a r a e e r i f 出 l ydces ;a et - e h e n