轴流式轮盘破裂及屈服转速的数值分析方法

660MW机组静叶可调轴流式引风机叶片断裂原因分析

660MW机组静叶可调轴流式引风机叶片断裂原因分析发表时间:2018-11-13T18:37:55.043Z 来源:《电力设备》2018年第17期作者:张建亮[导读] 摘要:锅炉轴流式引风机在运行中发生叶片断裂事故,经过分析,确定了其原因是系统阻力增大导致风机长期运行在失速、喘振等不稳定工作区域,引起叶片振动而出现疲劳裂纹断裂。

(山东电力建设第三工程公司山东青岛 266100)摘要:锅炉轴流式引风机在运行中发生叶片断裂事故,经过分析,确定了其原因是系统阻力增大导致风机长期运行在失速、喘振等不稳定工作区域,引起叶片振动而出现疲劳裂纹断裂。

可通过降低烟气系统阻力等措施,防止类似事故发生。

关键字:锅炉;轴流式引风机;叶片断裂;失速;布袋除尘器;阻力1引言印度某电厂2×600MW燃煤机组锅炉引风机为AN-35/V13 +4型静叶可调式轴流风机。

风机为单叶轮,前、后设置导叶,工作原理为烟气经过前导叶(静叶)和叶轮后形成沿轴向流动的旋转气流,再经过静止不动的后导叶消除旋转,整流成轴向流动的气流,气流通过叶轮的旋转获得了能量,经后导叶、扩压筒而转化为较高的风压。

通过调整安装在叶轮上游的进口导叶(静叶)的开度,可以改变气流的预旋方向,从而改变风机的做功能力。

进口导叶(静叶)的位置通过执行机构进行控制,调节开度为-75°~+30°,调节范围为105°。

2引风机损坏情况2.1 2B引风机叶片断裂事故经过2013年7月21日,2号机组正常运行,负荷为399MW,引风机运行平稳,各项参数均正常,6时41分24秒,B风机振动为2.411mm/s,电流160A;6时41分25秒,B风机振动值为0.6469mm/s和3.3012mm/s,电流160.8A;6时41分26秒时,B风机振动突然增大到20mm/s和20.17mm/s,电流381.11A。

随即2B引风机保护跳闸停运。

2.2 2B引风机损坏情况引风机停运后,打开B引风机主风筒上盖检查发现:引风机内部1个叶片从接近根部断裂,其余12个叶片都发生不同程度的变形。

离心叶轮背腔流动换热数值分析

离心叶轮背腔流动换热数值分析发布时间:2022-09-13T08:09:06.881Z 来源:《科学与技术》2022年第30卷9期作者:邓维赵尊盛[导读] 针对某发动机离心叶轮轮盘温度偏高现象,本文提出了在大腔结构的基础上增加隔板以形成小腔的改进思路。

邓维赵尊盛中国航发湖南动力机械研究所中小型航空发动机叶轮机械湖南省重点实验室湖南株洲 412002摘要:针对某发动机离心叶轮轮盘温度偏高现象,本文提出了在大腔结构的基础上增加隔板以形成小腔的改进思路。

通过数值模拟的方式分析了两种结构下盘腔内的流场结构与气动参数特点,结果表明:改进方案能在降低轮盘温度的同时增加轮盘轴向力,同时,增大盘腔流量能进一步降低轮盘温度。

关键词:离心叶轮盘腔旋流系数温度轴向力由于离心压气机具有结构简单、单级增压比高以及稳定工作范围广等优点,中小型航空发动机多应用了离心压气机。

离心叶轮背腔是离心压气机的固有结构,其腔内流动是复杂的带进气预旋的转-静旋转盘腔流动,具有径向压力梯度大、突扩和突缩效应明显及腔内存在漩涡流动等特点。

离心叶轮背腔的气体流动特性对于发动机转子轴向力及叶轮轮盘的换热情况都有着很大的影响,因此对叶轮背腔的流动换热状况开展研究对中小型航空发动机的设计具有重要意义。

由于离心叶轮背腔内的流动情况十分复杂,许多研究人员也开展了相关研究。

闻苏平[1]等分析了离心压气机轴向力的组成,并采用数值方法对轴向力进行了计算;孙志刚[2]等通过离心压气机主流与叶轮背腔耦合流场的计算分析,得到了背腔流动的基本流场结构和动力特性。

本文在典型小型航空发动机离心叶轮背腔原结构的基础上提出了一种改进结构,并通过流固耦合数值模拟的方式分析了两种结构下盘腔内的流场结构与气动参数的特点、对比了不同结构下轮盘温度分布和背腔盘表面的轴向力大小,对离心叶轮设计具有重要参考价值。

1 数值计算方法本文研究对象为离心叶轮轮盘及叶轮背腔,示意图如图1。

该背腔结构存在两个典型的结构区域:上半部分为小间隙的转静系旋转盘腔流动,下半部分则近似为带静止外罩的大间隙转静系旋转盘腔流动。

跨声速轴流压气机转子Rotor37周向槽机匣处理的数值研究

跨声速轴流压气机转子Rotor37周向槽机匣处理的数值研究何文博;史磊【摘要】以跨声速压气机转子Rotor37为研究对象,采用商业软件NUMECA数值研究了单槽处理机匣的轴向位置对于压气机性能及内部流场的影响.周向槽处理机匣的宽度为3 mm,深度为10倍叶尖间隙,即3.56 mm,起始位置分别位于轮缘机匣尖部型面的10%、20%、30%、40%、50%相对弦长处.数值计算结果表明:原始光壁压气机转子的失速原因为叶尖泄漏流动引发的低速区对于尖部叶片通道的堵塞,其稳定工作裕度为14.74%.采取的周向槽机匣处理能够改变转子叶尖流动堵塞状况.当机匣处理起始位置位于30%相对弦长时,压气机转子稳定工作裕度的提升量最大,相比原始压气机转子的稳定裕度提高了1.86%.【期刊名称】《科学技术与工程》【年(卷),期】2018(018)028【总页数】6页(P164-169)【关键词】跨声速压气机;周向槽机匣处理;叶尖泄漏流动;稳定工作裕度【作者】何文博;史磊【作者单位】中国民航大学天津市民用航空器适航与维修重点实验室,天津300300;中国民航大学天津市民用航空器适航与维修重点实验室,天津300300【正文语种】中文【中图分类】V231.3近些年来,航空发动机的推重比在升高,压气机的轴向尺寸在不断缩短,级数在逐渐减少,平均级负荷水平一直在提高。

然而负荷水平的提高使得压气机的稳定工作范围减小,因此有必要拓宽压气机的稳定工作边界;其中机匣处理即作为一种有效的扩稳技术手段。

人们对机匣处理的扩稳认识始于20世纪60年代初,此后美国NASA、法国国家、航空航天研究院、英国剑桥大学、日本东京大学等纷纷开展了对机匣处理技术的研究[1]。

进入70年代,大量的实验研究工作侧重于槽类和缝类机匣处理的设计方法、扩稳效果及结构尺寸的优化,Lewis研究中心针对机匣处理就做了大量的工作,得出了机匣处理可以使压气机裕度改进,但同时又使压气机效率降低的结论[2,3]。

轴的设计、计算、校核

一般的转轴,强度计算到此为止。对于重要的转轴还应按疲劳强度进行精确校核。此外,对于瞬时过载很大 或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

>10~18

>18~30

>30~50

>50~80

0.8

1.0

1.2 1.6

2.0

>80~120> 2.5

120~180 3.0

轴的材料

Q235

[] A0

12~20 160~135

表 3 轴常用几种材料的[ ]和 A0 值

1Cr18Ni9Ti

35

45

40Cr,35SiMn,2Cr13,20CrMnTi

12~25

20~30

30~40

40~52

148~125

135~118 118~107

107~98

-可编辑修改-

。

表 4 抗弯抗扭截面模量计算公式

-可编辑修改-

。

-可编辑修改-

。

THANKS !!!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等 打造全网一站式需求

欢迎您的下载,资料仅供参考

毛坯直径 材料牌号 热处理

(mm)

Q235A

热轧或 锻后空

冷

≤100 >100~250

表 1 轴的常用材料及其主要力学性能

硬度 (HBS)

弯曲疲 剪切疲 许用弯曲 抗拉强度极 屈服强度

劳极限 劳极限 应力[σ 限σb 极限σs

σ-1 τ-1 -1]

轴流风机扇叶的流场分析与改进

基于 CFD 的轴流通风机叶片的流场分析与改进设计摘要:通过计算流体力学(CFD)方法对轴流通风机叶片的流场进行了虚拟样机的数值模拟,不仅得到了流场 的工作特性数据,而且提出了对叶片叶型的改进设计方案,并通过真实样机的试验验证了数值模拟分析的正确 性和改进设计的可行性。

最后,还对数值模拟与真实试验数据之间的差异原因进行了讨论。

关键词:轴流式通风机;叶片;CFD;流场分析;改进设计0 引言轴流通风机的传统设计方法主要有两种:一种是利用孤立翼型进行空气动力试验所得到的数据进行孤立翼 型设计,称为孤立翼型设计方法;另一种是利用平面叶栅的理论和叶栅的吹风试验所得到的数据进行设计,称 为叶栅设计方法[1]。

试验测量方法所得到的试验结果真实可信,但往往受模型尺寸、流场扰动、人身安全和测 量精度等的限制,有可能很难通过试验方法得到结果。

此外试验还会遇到经费投入、人力和物力的巨大耗费及 周期长等许多困难。

计算流体力学(CFD)的计算方法是近年来发展起来的新型独立学科,它兼有理论性和实 践性的双重特点,建立了许多理论和方法,为现代科学中许多复杂流动与传热问题提供了有效的计算技术[2]。

轴流通风机叶片作为关键部件,其性能直接影响着风机的性能。

轴流通风机设计的主要任务就是设计出能保证 各项性能要求的高效率叶片。

本文介绍的是采用现今先进的 CFD 方法,以一款汽车用冷凝器风扇的叶片为例,进行探索性的流场分析 与改进设计研究。

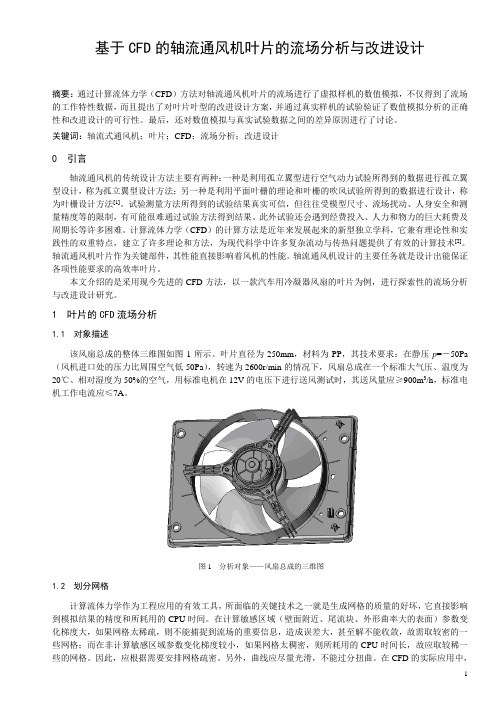

1 叶片的 CFD 流场分析1.1 对象描述 该风扇总成的整体三维图如图 1 所示。

叶片直径为 250mm,材料为 PP,其技术要求:在静压 p=-50Pa(风机进口处的压力比周围空气低 50Pa),转速为 2600r/min 的情况下,风扇总成在一个标准大气压、温度为 20℃、相对湿度为 50%的空气,用标准电机在 12V 的电压下进行送风测试时,其送风量应≥900m3/h,标准电 机工作电流应≤7A。

轴的计算

轴的设计计算轴在实际工作中,承受各种载荷。

设计计算是确保轴可以承受载荷、可靠工作的重要保证根据轴的失效形式,对轴的计算内容通常为强度计算、刚度计算和临界转速计算。

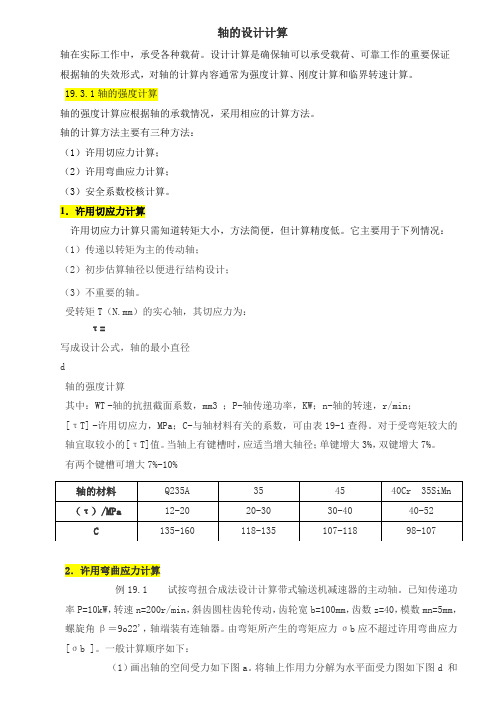

19.3.1轴的强度计算轴的强度计算应根据轴的承载情况,采用相应的计算方法。

轴的计算方法主要有三种方法:(1)许用切应力计算;(2)许用弯曲应力计算;(3)安全系数校核计算。

1.许用切应力计算许用切应力计算只需知道转矩大小,方法简便,但计算精度低。

它主要用于下列情况:(1)传递以转矩为主的传动轴;(2)初步估算轴径以便进行结构设计;(3)不重要的轴。

受转矩T(N.mm)的实心轴,其切应力为:τ=写成设计公式,轴的最小直径d轴的强度计算其中:WT -轴的抗扭截面系数,mm3 ;P-轴传递功率,KW;n-轴的转速,r/min;[τT] -许用切应力,MPa;C-与轴材料有关的系数,可由表19-1查得。

对于受弯矩较大的轴宜取较小的[τT]值。

当轴上有键槽时,应适当增大轴径;单键增大3%,双键增大7%。

有两个键槽可增大7%-10%2.许用弯曲应力计算例19.1 试按弯扭合成法设计计算带式输送机减速器的主动轴。

已知传递功率P=10kW,转速n=200r/min,斜齿圆柱齿轮传动,齿轮宽b=100mm,齿数z=40,模数mn=5mm,螺旋角β=9o22',轴端装有连轴器。

由弯矩所产生的弯矩应力σb应不超过许用弯曲应力[σb ]。

一般计算顺序如下:(1)画出轴的空间受力如下图a。

将轴上作用力分解为水平面受力图如下图d 和垂直面受力如下图b。

求出水平面上和垂直面上的支承点反作用力。

(2)分别作出水平面上的弯矩Mxy如下图e和垂直面上的弯矩Mxz如下图c。

(3)作出合成弯矩(4)作出转矩T(5)应用公式求出当量弯矩M',式中α是根据转矩性质而定的应力校正系数。

对于不变的转矩,取α=[σ-1b]/ [σ+1b];对于脉动的转矩,取α=[σ-1b]/ [σ0b];对于对称循环的转矩,取α=1。

滚动轴承的校核计算及公式

滚动轴承的校核计算及公式滚动轴承的校核计算及公式1基本概念1•轴承寿命:轴承中任一元件出现疲劳剥落扩展迹象前运转的总转数或一定转速下的工作小时数。

批量生产的元件,由于材料的不均匀性,导致轴承的寿命有很大的离散性,最长和最短的寿命可达几十倍,必须采用统计的方法进行处理。

2•基本额定寿命:是指90%可靠度、常用材料和加工质量、常规运转条件下的寿命,以符号L10 (r)或L10h (h)表示。

3.基本额定动载荷(C):基本额定寿命为一百万转(106)时轴承所能承受的恒定载荷。

即在基本额定动载荷作用下,轴承可以工作106转而不发生点蚀失效,其可靠度为90%。

基本额定动载荷大,轴承抗疲劳的承载能力相应较强。

4.基本额定静载荷(径向C0r,轴向C0a):是指轴承最大载荷滚动体与滚道接触中心处引起以下接触应力时所相当的假象径向载荷或中心轴向静载荷。

在设计中常用到滚动轴承的三个基本参数:满足一定疲劳寿命要求的基本额定动载荷Cr (径向)或Ca (轴向),满足一定静强度要求的基本额定静强度C0r (径向)或C0a (轴向)和控制轴承磨损的极限转速N0。

各种轴承性能指标值C、C0、N0等可查有关手册。

2寿命校核计算公式滚动轴承的寿命随载荷的增大而降低,寿命与载荷的关系曲线如图17-6,其曲线方程为P L io =常数 其中P-当量动载荷,N ; L io -基本额定寿命,常以106r 为单位(当寿命为一百 万转时,L io =1 );匕寿命指数,球轴承& =3滚子轴承& =10/3由手册查得的基本额定动载荷 C 是以L io =1、可靠度为90%为依据的。

由此可 得当轴承的当量动载荷为P 时以转速为单位的基本额定寿命 L 10为C £X 1=P £儿10 L 1o =(C/P) £106r (17.6) 若轴承工作转速为n r/min ,可求出以小时数为单位的基本额定寿命(17.7)应取L 10>Ih 'o L h '为轴承的预期使用寿命。

利用速度三角形分析轴流风机的喘振

利用速度三角形分析轴流风机的喘振作者:高超来源:《绿色科技》2016年第20期摘要:指出了喘振是轴流风机运行中面临的最主要问题之一,关于喘振的原理,以往的分析大都是从驼峰形qv-H曲线着手,驼峰形qv-H曲线能够很好地说明喘振的产生原因,但对于喘振与失速的关系,喘振的消除方法及其依据缺乏有力的分析,从风机分析中常用的速度三角形着手,对上述问题给予了较完整的解答。

关键词:轴流风机;速度三角形;喘振;失速中图分类号:TH432.1文献标识码:A 文章编号:1674-9944(2016)20-0113-021 引言随着电力工业的发展,单机容量不断增大,600MW机组已成为我国火电机组的中坚力量,600MW机组广泛采用轴流风机作为锅炉引风机、送风机、一次风机,轴流风机相比离心风机有许多突出优点,如质量轻、体积小、启动力矩小、变工况性能好、工作范围大、可安装可调动叶等,但也面临着一些新的问题,喘振就是轴流风机运行中面临的最主要问题之一。

喘振一旦发生,如果不能及时消除,将会造成十分严重的后果,甚至造成风机系统的严重破坏。

为预防和消除喘振,有必要对轴流风机的喘振原理进行分析,轴流风机的喘振与其叶片形式和做功原理有着密切关系,先简要介绍风机分析中常用的速度三角形和轴流风机的叶片形式、做功原理,再引出对机翼形叶片的失速分析,最后分析轴流风机的喘振及其预防、消除方法。

2 风机速度三角形简介风机运行时,流体一方面随叶轮旋转,另一方面又从转动着的叶轮内向外流动,流体随着叶轮旋转的运动称为圆周运动,其运动速度称为圆周速度,用符号u表示,其方向与圆周的切线方向一致,大小u=wr(w为角速度,r为半径),同时,流体质点沿着叶道向外缘流动,相对于叶轮作相对运动,其运动速度称为相对速度,用符号w表示,流体质点相对于静止的风机壳体的运动称为绝对运动,其运动速度称为绝对速度,用符号v表示,绝对运动是圆周运动和相对运动的复合运动,因此,绝对速度等于圆周速度与相对速度的矢量和,即:v=u+w绝对速度、相对速度、圆周速度三者正好组成一个三角形,称为速度三角形。

轴流通风机叶片强度计算

1.2.15 050301-15 轴流通风机叶片强度计算( 参考《风机手册》第2版 第五章第三节第一小节 例(5-15)) 专利代号:ZL 02 2 14256 .8 (安装软件:Excel 2003) 第五章 风机的用途、结构、材料、强度( 黑三角 ▲ 置换法 )7850kg/m 3注: 常用钢材材料弹性模量 E = 2.06E+11常用钢材材料密度N/m 3 ( 参考:《轴流式通风机实用技术》)例(5-15) 叶片根部的离心拉应力。

注:▲ 本题用材料弹性模量 E =70000000000结论: 叶片根部最小截面积拉应力小于许用应力(见上表) 整体式叶片各截面拉应力远小于许用应力(见下表)N/m 3 kg/m 3▲ 本题用材料密度2700)()6210N /m M P a )()6210N /m M P a 第 3 页,共 9 页 第 16 件 共 138 软件N/m3常用钢材材料密度7850 kg/m32.06E+11( 参考:《轴流式通风机实用技术》)例(5-16) 叶片根部的离心拉应力。

注: 常用钢材材料弹性模量 E =结论: 叶片根部最小截面积拉应力小于许用应力(见上表)整体式叶片各截面拉应力远小于许用应力(见下表)注: 本题用材料弹性模量 E =70000000000 N/m3本题用材料密度2700 kg/m3)()6210N /m M P a )()6210N /m M P a 第 7 页,共 9 页 第 16 件 共 138 软件编写人员:湘潭平安电气有限公司 肖务里 肖亮沈阳鼓风机研究所 续魁昌临沂市风机厂 盖京方 魏如彬 路新艳 张京亮 孔祥飞。

第三讲 轴系临界转速计算---传递矩阵法

(3.14)

由于

L y0

和

θ

L 不全为零,所以: 0

h31 h32 =0 h41 h42

即:

(3.15)

h31h42 h32 h41 = 0

(3.16)

所以,使(3.16)式成立的转速值n即为转 子的临界转速.

3.2 轴系扭转振动临界转速计算

3.2.1 模型及计算模型的离散

y = y R L (3.6) θi = θi R L M i = M i Q R = m && + Q L i yi i i

R i L i

图3.4 集中质量的受力分析

上式可以写成:

y 1 θ 0 = M 0 Q i ω 2 m

或写成:

R

0 0 0 y 1 0 0 θ 0 1 0 M 0 0 1i Q i

图3.7

(3.16)

(3.17)

(3.18)

(3.19)

(3.20)

(3.21)

(3.22)

(3.23)

(3.24)

两个自由端的边界条件为:

θ 0 = 1, M 0 = 0; M z = 0

问题:1.边界条件的物理意义是什么? 2.如何用解析法求简单轴的扭振临界转速? 3.如何用数值方法求复杂轴的扭振临界转速?

图3.5 物理模型

图3.6 离散模型

3.2.2 计算方法

将转轴模化成许多等直径的轴段,因此凡是轴横截面有突变的地方以及存在集 中惯量的位置,都应取作分段点.轴系上安装的部件被模化成附加惯量,影响扭振 特性的长叶片作为分支系统考虑. 经过模化的轴系如下图1所示.只要求出每一轴段的传递矩阵,就可以通过依次 递推计算,得到从转轴的第一个截面推算到最后一个截面的总传递矩阵.取i轴段及 其微单元建立传递距阵,参见下图2.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.. 本方 程 2基 种较 为简单实用的工程方法 。本文采用其计算 某对转涡轮高压 21

径 向平衡方{rdrd) ( r= 旷 e 2 ( ̄ r+ d 【 : / )( ) ~—c 一( ) p£ , 1 大应变的相容方程为 : rIre 一 r od= 一 1 d () 2 些轮盘的计算 中, 经分析 , 其原 因是轮盘外载相对盘体较小造

;

+

中 图分 类号 : 2 23 文 献标识 码 : V 3预测轮盘破裂转 速方面的一 l 是 l 轮盘的强度储备时 , 发现程序运行 发散 , 类似现象也 出现在其它

一

设 厶是沿任一 主轴方 向的微小线元 素的瞬时长 度 ,其原长 为 ( o ) 则其应变 为 l【/厶) 。( 弹性变形忽略不计。 , n ( 0 V) 1

; 解析 法 。采 用该 方法和 有 限元 法对 某对转 涡轮 的 高压轮 盘 的破 裂转速 和屈 服转 速进 行 了计 算 , 选 用模 ; 并 t 型盘的 试验数 据检 验 了两种 方法 的计 算精度 。此外 , 用两种 方法计 算 了偏心轮 盘 的破 裂及 屈服 转速 。 { 还

;

维普资讯

机 械 设 计 与 制 造

一

第 5期

8一

Ma h n r D sg c iey e in

&

Ma u a tr n f cu e

20 0 7年 5月

文章编号 :0 1 3 9 ( 0 )5 0 0 - 3 10 — 9 7 0 7 — 0 8 0 2 0

;h acl e e b r d t i d sed o ehg rsueds n cu tr rt igtrie a d te ; s l a a c u dt us a e y l p e t i p es r i i o ne -o n bn , n h t h tn h e f h h k t a u

。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。

、

t

【 摘 要 】 发现并解决 了用大变形解析法计算小外载轮盘破裂转速的不收敛问题 , 从而完善 了大变形 {

L o g, N ig, I S— o g, A G X a gjn I n WA G Pn LU iyn F N i -u Y n

(e igU iesyo eo a t s A t n ui , e ig 10 8 , h a B in nvri f r ui & s o a t s B in , 0 0 3 C i ) j t A n c r c j n

jccli c a ew e os a ao en x idb ltgt pr et a mo j a u n a uc ot o t d h l e e mn se i e xemnl t l a g c r y h t m h s s b a e y ecn h e i ad u f t f

{t cetc i . h ecn id k e r s

+

{

+

;

.

Ke o d : s ; u s se d Yi ds ed Nu r a a ay i yw r s Di B rt p e ; e e ; mei l n l s k l p c s

.+ .+ .+ .+ . + .+ . + .+ .+ .+ .+ .+ .+ .+ .+ . + .+ .+ .+ .+ .+ .+ 。+ .+ + .+ .+ .+ .+ .+ .+ .+ .+ .+ . + .+ .+ .+ .+ .+ .+ + .+ .+

;uigteaayi lag eom i ehdhsbe fudadsl di ipp rtee r teaa ta ; sn nlta l ed r ao m to a en on v t s ae,hr oe h l i h c r f t n n o e nh f n yc l

;m d l i s F r em r, h om toshv enap i a uai eb r n ey l e do ; o e s . ut r e tet ehd aebe l di c c l n t us a dt i ds e dk ho w p e n l t gh t h e p f

jlg do ao e o e num e. sgh e o dhf i e mnmtdt t rj ae er tn t d ab n osm a dUi imtd e ne l et e o h a h r fm i m h h e c s t n ts h a t t e h , e u o n i

轴 流式轮 盘破 裂及屈服 转速 的数值 分析 方法

李 永 王 屏 刘 思永 方祥 军 ( 北京航 空航 天大 学 , 京 10 8 ) 北 00 3

Th u e n me ia n lssme h df r u s n il p e f xa- lw ik r l ay i c a t o rt dye ds e do ilf o b a a o ds s

关键词: 破裂转速; 轮盘: 屈服转速; 数值分析

;

:

【br t T n cvgcpbmoccant rseod'whmlld y j Asa 】 hn —o eeerl f lli eut e s isa o tc eo n rn oe rautgh bsp df is t lab k