铁水硅高条件下转炉的冶炼操作

转炉工艺操作规程

转炉工艺操作规程一、前言转炉是钢铁制造中非常重要的生产设备之一,而转炉工艺操作规程是进行转炉生产的必要条件,掌握工艺操作规程可以提高转炉生产效率,保证生产质量。

本文将详细介绍转炉工艺操作规程。

二、转炉工艺概述转炉是钢铁制造中重要的冶炼设备,传统转炉生产过程主要包括以下几个步骤:1、洗炉:将残留在转炉颈口的炉渣和冷渣清理干净。

2、加煤:将预定的焦炭和铁水按照一定比例加入转炉中,加煤过程必须避免煤气泄漏,加料时应保证料口清洁。

3、烧炉:在煤气加热下,炉料逐渐热化,同时炉渣会逐渐变稠,产生炉渣线并逐渐下降。

4、吹氧:在适当的温度下,开启吹氧机将氧气喷入转炉中,氧气与炉料中的杂质发生化学反应,产生高温高压的气体,炉料在气体冲击下逐渐脱碳还原。

5、出钢:在满足要求的钢水温度下,开启钢水口将钢水排出,同时关闭其他辅助设备。

6、停炉:在出钢完成后,将转炉进行清理,消除隐患,准备下一次生产。

三、转炉工艺操作规程1、洗炉操作人员进入转炉周围进行检查,确认转炉颈口、台阶等部位无异物。

在高温状态下,使用聚乙烯皮扫、黑铁皮扫等清洁品,进行全面的清洗。

清洗完毕后反复检查,确保转炉内外部干净无异物。

2、加煤在加煤过程中,操作人员需要在上料前先确认料口无异物,且料口周围没有明火等安全隐患。

根据生产计划,按照一定的比例开足橱门,平均分配炉料。

在加料过程中,需要注意煤气泄漏,并及时清理料口,保证料口干净,加料完毕后及时关闭料门,防止煤气泄漏。

3、烧炉加煤后,操作人员需要监控转炉内部温度,确认炉体温度达到烧炉条件,才能进行下一步操作,同时应注意炉内温度和氧气流量的平衡,保证热量分布均匀。

在炉渣变稠时,要注意炉门、倾炉口等设备的密封,防止炉渣外溢。

4、吹氧吹氧是冶炼中重要的步骤,操作人员要掌握合理的吹氧时间和氧气流量,以保证化学反应的完全性和热量的平衡性。

在吹氧后,需要确认炉料的C、Si等指标已经达到要求,同时也需要注意控制炉内的压力和氧气流量。

转炉炼钢技能大赛题库(名词解释40题)

转炉炼钢技能大赛题库(名词解释40题)

1. 铁水预处理

答案:指铁水兑入炼钢炉之前,为脱硫或脱硅、脱磷而进行的处理过程。

2. 冷却效应

答案:冷却效应是指每kg冷却剂加入转炉后所消耗的热量,常用q表示,单位是kJ/kg。

3. 转炉日历利用系数

答案:转炉在日历时间内每公称吨每日所生产的合格钢产量。

转炉日历利用系数(吨/公称吨·日)=合格钢产量(吨)/(转炉公称吨×日历日数)

4. 炉外精炼

答案:将炼钢炉中初炼的钢水移到钢包或其它专用容器中进行精炼,也称为二次精炼。

5. 碳氧浓度积

答案:即在一定温度和压力下,钢液中碳与氧的质量百分浓度之积是一个常数,而与反应物和生成物的浓度无关。

6. 红包出钢

答案:预先将钢包内衬烤至发红达800~1000℃后用于出钢的操作,以减少出钢时的温降,从而降低出钢温度,增加废钢用量,并提高炉龄。

7. 增碳法。

高炉炼铁工艺介绍

炼铁工序在钢铁工业中有承上启 下的作用。钢铁工业生产的高物 耗,高能耗,高汚染主要是体现 在炼铁系统。其工序能耗占钢铁 联合企业总能耗的70%,汚染物 排放为三分二。

1、原燃料通过主皮带上至高炉炉顶 装料设备,通过大钟或布料溜槽均 匀分布到炉喉

• 炉顶装料设备分为钟 式炉顶和无料钟炉顶

4、风口回旋区

• 焦炭在风口前,由于鼓风动能的作用在剧 烈的回旋运动中燃烧,形成一个半空状态 的焦炭回旋区

5、渣铁贮存区

• 炉缸下部,主要是液态渣铁以及浸入其中 的焦炭,铁滴穿过渣层以及渣铁界面后最 终完成必要的渣铁反应,得到合格的生铁

四、影响铁矿石还原的因素

• (1)矿石的气孔度和矿物组成。气孔度大而分布均匀的矿石还原性 好(气孔度大,矿石与煤气的接触面积大,特别是微气孔率,可以改 善气体的内扩散条件,提高内扩散速度。 • (2)矿石的粒度。相同质量的矿石,粒度越小与煤气的接触面积则 越大,煤气的用程度越好。 • (3)煤气温度。随着温度升高不论是界面化学反应还是扩散速度均 是加快的,同时在高温下活化分子数目增加,促进还原反应进行。 • (4)煤气压力。提高煤气压力使气体密度加大,增加了单位时间内 与矿石表面碰撞的还原剂的分子数,从而加快还原反应。 • (5)煤气中CO 和H2的浓度。从化学反应动力学看,提高煤气中CO 和H2浓度,既可提高还原过程中的内、外扩散速度,又可提高化学反 应速度,从而可以加快铁矿石的还原速度。 • (6)煤气流速。

5、炉缸

• 高炉燃料燃烧、渣铁反应和贮存及排放区 域,呈圆筒形。出铁口、渣口和风口都设 在炉缸部位,因此它也是承受高温煤气及 渣铁物理和化学侵蚀最剧烈的部位,对高 炉煤气的初始分布、热制度、生铁质量和 品种都有极重要的影响

炼钢企业转炉安全操作要点(三篇)

炼钢企业转炉安全操作要点1、炉前、炉后平台不应堆放障碍物。

转炉炉帽、炉壳、溜渣板和炉下挡渣板、基础墙上的粘渣,应经常清理,确保其厚度不超过0.1m。

2、废钢配料,应防止带入爆炸物、有毒物或密闭容器。

废钢料高不应超过料槽上口。

转炉留渣操作时,应采取措施防止喷渣。

3、兑铁水用的起重机,吊运重罐铁水之前应验证制动器是否可靠;不应在兑铁水作业开始之前先挂上倾翻铁水罐的小钩;兑铁水时炉口不应上倾,人员应处于安全位置,以防铁水罐脱钩伤人。

4、新炉、停炉进行维修后开炉及停吹8小时后的转炉,开始生产前均应按新炉开炉的要求进行准备;应认真检验各系统设备与联锁装置、仪表、介质参数是否符合工作要求,出现异常应及时处理。

若需烘炉,应严格执行烘炉操作规程。

5、炉下钢水罐车及渣车轨道区域(包括漏钢坑),不应有水和堆积物。

转炉生产期间需到炉下区域作业时,应通知转炉控制室停止吹炼,并不得倾动转炉。

无关人员不应在炉下通行或停留。

6、转炉吹氧期间发生以下情况,应及时提枪停吹:氧枪冷却水流量、氧压低于规定值,出水温度高于规定值,氧枪漏水,水冷炉口、烟罩和加料溜槽口等水冷件漏水,停电。

7、吹炼期间发现冷却水漏入炉内,应立即停吹,并切断漏水件的水源;转炉应停在原始位置不动,待确认漏入的冷却水完全蒸发,方可动炉。

8、转炉修炉停炉时,各传动系统应断电,氧气、煤气、氮气管道应堵盲板隔离,煤气、重油管道应用蒸汽(或氮气)吹扫;更换吹氧管时,应预先检查氧气管道,如有油污,应清洗并脱脂干净方可使用。

9、安装转炉小炉底时,接缝处泥料应铺垫均匀,炉底车顶紧力应足够,均匀挤出接缝处泥料;应认真检查接缝质量是否可靠,否则应予处理。

10、倾动转炉时,操作人员应检查确认各相关系统与设备无误,并遵守下列规定:测温取样倒炉时,不应快速摇炉;倾动机械出现故障时,不应强行摇炉;11、倒炉测温取样和出钢时,人员应避免正对炉口;采用氧气烧出钢口时,手不应握在胶管接口处。

12、火源不应接近氧气阀门站。

转炉冶炼过程概述

转炉冶炼过程概述【本章学习要点】本章学习转炉炼钢的装⼊制度、供氧制度、造渣制度、温度制度及其操作,终点控制及出钢,脱氧及合⾦化,转炉吹损与喷溅,顶底复合吹炼,转炉操作事故及处理。

第⼀节转炉冶炼过程概述氧⽓顶吹转炉炼钢过程,主要是降碳、升温、脱磷、脱硫以及脱氧和合⾦化等⾼温物理化学反应的过程,其⼯艺操作则是控制装料、供氧、造渣、温度及加⼊合⾦材料等,以获得所要求的钢液,并浇成合格钢锭或铸坯。

从装料起到出完钢、倒完渣为⽌,转炉⼀炉钢的冶炼过程包括装料、吹炼、脱氧出钢、溅渣护炉、倒渣等⼏个阶段。

⼀炉钢的吹氧时间通常为l2~18min ,冶炼周期(相邻两炉之间的间隔时间,即从装料开始到装料开始或者从出钢毕到出钢毕)通常为30~40min。

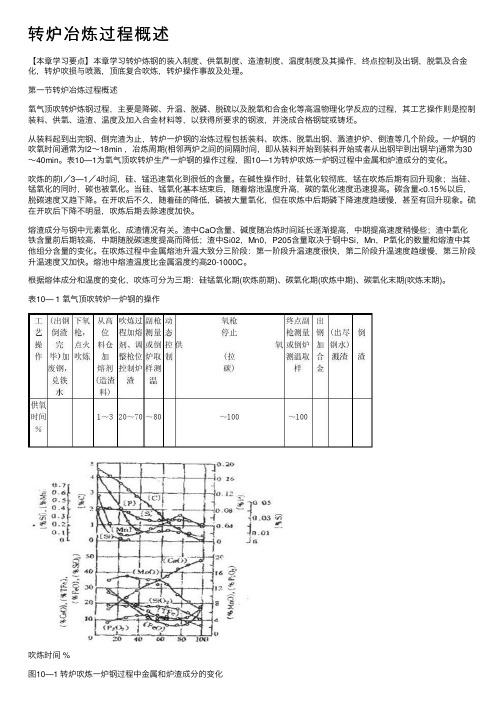

表10—1为氧⽓顶吹转炉⽣产⼀炉钢的操作过程,图10—1为转炉吹炼⼀炉钢过程中⾦属和炉渣成分的变化。

吹炼的前l/3—1/4时间,硅、锰迅速氧化到很低的含量。

在碱性操作时,硅氧化较彻底,锰在吹炼后期有回升现象;当硅、锰氧化的同时,碳也被氧化。

当硅、锰氧化基本结束后,随着熔池温度升⾼,碳的氧化速度迅速提⾼。

碳含量<0.15%以后,脱碳速度⼜趋下降。

在开吹后不久,随着硅的降低,磷被⼤量氧化,但在吹炼中后期磷下降速度趋缓慢,甚⾄有回升现象。

硫在开吹后下降不明显,吹炼后期去除速度加快。

熔渣成分与钢中元素氧化、成渣情况有关。

渣中CaO含量、碱度随冶炼时间延长逐渐提⾼,中期提⾼速度稍慢些;渣中氧化铁含量前后期较⾼,中期随脱碳速度提⾼⽽降低;渣中Si02,Mn0,P205含量取决于钢中Si,Mn,P氧化的数量和熔渣中其他组分含量的变化。

在吹炼过程中⾦属熔池升温⼤致分三阶段:第⼀阶段升温速度很快,第⼆阶段升温速度趋缓慢,第三阶段升温速度⼜加快。

熔池中熔渣温度⽐⾦属温度约⾼20-1000C。

根据熔体成分和温度的变化,吹炼可分为三期:硅锰氧化期(吹炼前期)、碳氧化期(吹炼中期)、碳氧化末期(吹炼末期)。

大型转炉低硅铁水炼钢研究_杨文远

第40卷 第8期 2005年8月钢铁Iron and SteelV ol.40,No.8August 2005大型转炉低硅铁水炼钢研究杨文远1, 吴文东1, 王明林1, 石洪志2, 王 涛2(1.钢铁研究总院冶金工艺研究所,北京100081; 2.宝山钢铁股份有限公司技术中心,上海201900)摘 要:针对转炉低硅铁水炼钢成渣困难,渣量少不利于脱磷,容易产生粘枪、粘烟罩等问题,在吹炼过程中加入适量熔剂,枪位稍高于正常含硅铁水炼钢,设计化渣效果好、喷溅少的多孔喷头。

低硅铁水炼钢化学热减少,可减少矿石、废钢用量,保证熔池金属正常的升温速度。

低硅铁水炼钢可以实现少渣炼钢,有利于减少石灰消耗和提高金属收得率。

关键词:低硅铁水;成渣;脱磷;化学热中图分类号:T F 729.5 文献标识码:A 文章编号:0449-749X(2005)08-0022-04Study on Steelmaking with Hot Metal ContainingLow Silicon in Large ConverterYAN G Wen -yuan 1, WU Wen -dong 1, WAN G Ming -lin 1, SH I H ong -zhi 2, WANG T ao 2(1.M eta llur gical Depa rtment,Cent ral Iron and Steel Resear ch Institute,Beijing 100081,China;2.T echnical Center,Bao shan Ir on and Steel Co.,L td.,Shanghai 201900,China)Abstract:Steelmaking w ith hot metal containing low silicon in co nv erter is difficult because of sho rt of heat,slow lime melting slag fo rmatio n,less slag for depho sphor izatio n and slag adhesion on ox yg en lance and hoo d.T hus a p -pro priate flux should be added,the lance positio n should be increased slightly compar ing with that dur ing steelmak -ing w ith ho t metal containing nor mal silicon and effectiv e mult-i hole nozzle should be used fo r slag format ion and splashing elimination.In or der to keep t he nor mal heating rate,t he o re and scrap amount should be reduced due to less chemical heat input in steelmaking w ith ho t metal co ntaining low silico n.Sma ller slag vo lume in steelmaking wit h hot met al containing low silicon will benefit to reduce the consumption o f lime and incr ease metal yield.Key words:ho t metal containing low silicon;fo rmation of slag ;depho sphor ization;chemical heat作者简介:杨文远(1935-),男,大学本科,教授级高级工程师; E -mail:wang -ml@ ; 修订日期:2004-11-10由于高炉喷煤量增加、焦比降低和利用系数提高,宝山钢铁股份有限公司的铁水硅的质量分数有明显降低。

转炉炼钢工艺过程..

产生的氧化壳层,铁量约占70%-75%。氧化铁皮还 有助于化渣和冷却作用,使用时应加热烘烤,保持 干燥。

铁矿石中铁的氧化物存在形式是Fe2O3、Fe3O4和FeO

其氧含量分别是30.06%,27.64%和22.28%。

三、转炉冶炼五大制度

1. 装料制度

2. 供氧制度

3. 造渣制度 4. 温度制度

LD转炉

• 1970年后,由于发明了用

碳氢化合物保护的双层套 管式底吹氧枪 而出现了底 吹法,各种类型的底吹法 转炉(如OBM,Q-BOP,LSW等) 在实际生产中显示出许多 优于顶吹转炉之处,使一 直居于首位的顶吹法受到 挑战和冲击。

OBM装置

•继奥地利人Dr.Edaurd等 于1973年研究转炉顶底复 吹炼钢之后,世界各国普 遍开展了转炉复吹的研究 工作,出现了各种类型的 复吹转炉,到20世纪80年 代初开始正式用于生产。

(1)成分;

(2)带渣量; (3)温度。

1)硅(Si)

硅是重要的发热元素,铁水中含Si量高,炉内的化学热增加,铁水中Si量增

加0.10%,废钢的加入量可提高1.3%-1.5%。

铁水含Si量高,渣量增加,有利于脱磷、脱硫。

硅含量过高会使渣料和消耗增加,易引起喷溅,金属收得率降低,同时渣中 过量的SiO2,也会加剧对炉衬的侵蚀,影响石灰渣化速度,延长吹炼时间。 通常铁水中的硅含量为0.30%-0.60%为宜。

近几年中国年产钢量

2009

2007 2002 钢产量达到4.89亿t 粗钢产量达到 5.678亿t

2005 年产钢量为1.82亿t 2003 钢产量达到3.5亿t

预计2010年 将突破6亿t

钢产量首次突破2 亿t,达到2.234亿t

转炉炼钢生产3

二、供氧压力

定义:供氧压力是指转炉车间内氧压测定点 的表压值,又叫使用压力,符号P用,单位是 MPa。因此,它与P0的关系为: P用= P0-0.1+(0.015~0.025)MPa 取值:炉容的大小和原材料不同波动在0.7~ 1.5MPa之间。一般来说炉子容量越大,供氧 压力越高;吹炼中高磷铁水时,渣量大,易 喷,可适当低些。 另外,国内各厂一般都采用分阶段衡压操作 (与分阶段定量装入相对应),即随炉龄增

一、供氧量和供氧强度

2 、供氧强度 定义:单位时间内每吨金属的耗氧量,常用 I表示,单位是m3/t· min。 计算公式:供氧强度I= =

供氧量(m 3 / min) 装入量(t) 每吨金属耗氧量( 3 / t ) m 供氧时间(min)

讨论:一定的生产条件下每吨金属的耗氧量是定 值,较高的供氧强度意味着供氧时间较短,即生 产率高。但实际生产中喷头的直径一定,只有通 过提高氧气的压力来实现,这样吹炼中喷溅严重 且氧气的利用率较低。一般情况下,随着转炉容 量的增大,H/D减小,生产中易喷,供氧强度减小,

计算公式:

每吨金属需氧量( 3 / t) 装入量(t) m 供氧量Q 供氧时间(min)

一、供氧量和供氧强度

1)每吨金属需氧量 它取决于铁水成分、所炼钢种的终点成 分及氧气利用率等因素,通常情况下为52~ 60m3/t。 2)供氧时间 国内不同容量转炉的供氧时间统计如下表: 转炉容量/t 12 30 50 120 供氧时间/min ~15 ~16 ~

§ 3.3 供氧制度

顶吹转炉是用带有拉瓦尔喷 头的水冷氧枪,将压力为0.7~ 1.5MPa的氧气从炉子的上方送入 炉内。实际生产中,氧枪喷头的 结构和尺寸已经确定,因此,转 炉的供氧制度主要是依据生产条 件确定合适的供氧量、供氧强度、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁水硅高条件下转炉的冶炼操作总结及对策

9月份共有188炉造双渣,喷溅16炉,喷溅率8.5%。

造成石灰消耗、钢铁料消耗升高。

下表为8月份消耗与9月份造双渣消耗对比:

一、16炉喷溅原因分析:

除1#炉丙班、3#炉甲班没有喷溅外,其余10个小组都有喷溅,情况如下:

具体分析:

1、侥幸心理没造双渣,有5炉,造成4炉小喷,1炉中喷。

2、中期化渣早,控制不住,喷溅,有4炉。

通过分析此类喷溅特点是:倒渣后,吹炼枪位较高,在8~9分钟之间化渣,此类炉渣往往在提枪后30秒左右就能化透,比正常化渣时间提前了约2~3分钟。

炉渣呈泡沫渣,这时熔池内正处于碳氧强烈反应期,生成的大量的CO气泡携带着钢渣从炉口喷出。

3、中后期温度高造成的喷溅1炉。

分析为一次性加入冷料多,熔池温度骤然下降,温度上来后造成喷溅。

4、前期小喷7炉。

主要为泡沫渣喷溅。

渣量大,渣层厚,氧化铁聚集。

碱度低,生成的气体带动炉渣涌出。

5、从总体废钢来看,废钢数量较少,平均为每炉12吨;铁块每炉平均25吨。

二、铁水硅含量高,给转炉操作带来一定影响,造成金属、温度损失大,冶炼时间延长,为保证生产的顺利进行,特对铁水硅高条件下的转炉的操作做如下规定:

操枪工接到倒罐站兑铁情况后必须对硅量进行计算,铁水硅含量≥0.8 %时必须采用双渣操作,具体操作如下:

1、废钢的确定:铁水硅在0.8%~1.1%之间,铁水温度在1290~1310℃之间,加入废钢10吨,渣钢5吨,铁块为12~16吨;铁水硅>1.1%,铁水温度大于1310℃,加入废钢10吨,渣钢5吨,铁块为15~20吨。

2、头批渣料的确定:要求上炉留渣量大于1/2。

在留渣量为1/2左右时,头坯料为石灰6.5吨左右,轻烧白云石2.5吨左右;全部留渣时,要求石灰5.5吨左右,轻烧白云石2.5吨左右。

以保证前期石灰尽快熔化,炉渣碱度迅速达到1.7左右,氧化镁达到8%以上,减少炉衬的浸蚀。

3、硅高铁水降枪吹炼时火焰较少,火焰呈暗红色且火焰较直。

基本上没有碳花,较少看到碳焰。

由于留渣所以开始吹炼时枪位比正常高5~10cm,氧压正常使用。

以尽快熔化炉渣。

吹炼1~1.5分钟加入头批料。

开吹4~5分钟左右,Si、Mn氧化完毕,炉口碳焰上来之后,有稀薄渣从炉口溢出时,提枪倒渣。

4、倒渣后的冶炼操作:

①石灰的确定:倒渣后,铁水中的磷已去掉50%~70%,此时应确定以后

的渣料,倒渣后普碳钢、低合金的石灰加入量应按25~30Kg/t钢掌握;SS400按30~37Kg/t 掌握,SPHD按38~42Kg/t掌握。

②由于倒掉了一部分炉渣,氧化镁有所降低,应补充轻烧白云石500~800Kg/炉。

③温度的调节:适量使用矿石,吨钢用量约10Kg,其余使用铁皮球及生白云石调节。

生白云石用量吨钢约8Kg。

④枪位的控制:倒渣后,由于热量的损失,炉内需要升温来保证渣料的熔化,此时枪位应比正常吹炼枪位低5~10cm,达到快速升温。

同时有效抑制氧化铁的富集,防止喷溅。

吹炼10分钟左右,温度提上来后,再适当高枪位化渣。

三、此方法经过实践,基本能够正常冶炼,吹炼中喷溅基本能够得到控制。

下面为10月4日硅高时冶炼的一些数据:

铁水Si 1.02%~1.38%,共有9炉造双渣,硬线4炉,SS400 5炉;

硬线钢吨钢消耗石灰:74.5Kg。

轻烧:18.8 Kg;

SS4OO吨钢消耗石灰:68.8Kg。

轻烧:21 Kg;

其中全留渣4炉,其余5炉留渣量为1/2~1/3;

冶炼工艺基本是按照下发的铁水硅高冶炼操作要点执行。

技术科

2005/10/6。