年处理70万m3丙酮吸收塔的设计

填料塔清水吸收丙酮设计结果一览表

填料塔清水吸收丙酮设计结果一览表各位小伙伴!咱这填料塔用清水吸收丙酮的设计结果来啦,快瞅瞅~。

一、基础设计参数。

# (一)处理气量。

咱这要处理的气体量啊,就好比是要接待的客人数量,得心里有数。

设计处理气量是每小时[X]立方米,这就好比每小时得迎接这么多“气体客人”进入咱们的填料塔这个“大客厅”。

# (二)进气组成。

进气里面丙酮的含量就像是一群客人里特定身份的人占比。

这里面丙酮的摩尔分数是[X]% ,也就是说,在这一堆“气体客人”里,有这么多是丙酮“小伙伴”。

# (三)吸收要求。

咱得把丙酮吸收到啥程度呢?就好比是要把特定身份的客人安排到合适的位置。

要求丙酮的吸收率达到[X]% ,也就是说,得让这么多的丙酮“小伙伴”乖乖地被清水这个“接待员”给安排好,留在塔里。

二、塔体设计。

# (一)塔径。

塔径就像是这个“大客厅”的宽度。

经过一番精心计算和设计,咱这填料塔的塔径确定为[X]毫米。

这大小得刚刚好,既不能太宽敞让“气体客人”乱跑,也不能太窄挤得慌。

# (二)塔高。

塔高呢,就好比是这个“大客厅”的楼层高度。

总高度是[X]米,这高度是为了给“气体客人”和清水“接待员”足够的空间和时间来完成它们的“交流”,也就是吸收过程。

# (三)填料类型及规格。

填料就像是“大客厅”里摆放的各种家具,能让“气体客人”和清水“接待员”有更多的接触机会。

咱选的填料类型是[具体填料名称],规格是[具体规格]。

这种填料就像是精心设计的沙发和茶几,能让它们舒舒服服地待着,好好完成吸收这个“任务”。

三、操作条件。

# (一)操作温度。

操作温度就像是“大客厅”里的气温,得适宜才行。

设计的操作温度是[X]摄氏度,这个温度下,丙酮“小伙伴”和清水“接待员”都能保持良好的“状态”,顺利完成吸收过程。

# (二)操作压力。

操作压力呢,就好比是“大客厅”里的空气压力。

咱设定的操作压力是[X]千帕,在这个压力下,整个吸收过程就能有条不紊地进行,就像大家在一个舒适的环境里聊天一样轻松愉快。

填料塔清水吸收丙酮设计结果一览表

填料塔清水吸收丙酮设计结果一览表摘要:一、引言二、填料塔清水吸收丙酮设计概述三、设计结果一览表1.设计流量2.填料塔直径与高度3.填料层高度4.丙酮吸收液的喷淋密度5.液气比6.塔内压力分布7.温度分布8.设备材质与防腐措施四、设计结果的分析和讨论五、结论正文:一、引言本文主要介绍填料塔清水吸收丙酮的设计结果。

通过本设计,旨在实现对丙酮废气的有效处理,达到环保要求。

二、填料塔清水吸收丙酮设计概述填料塔清水吸收丙酮设计采用喷淋吸收剂的方法,将废气中的丙酮通过与吸收剂的接触,转化为无害物质。

设计过程中,主要考虑了流量、塔直径与高度、填料层高度、喷淋密度、液气比等因素,以保证系统的高效运行。

三、设计结果一览表1.设计流量:根据生产需要和处理能力,确定设计流量为10000m/h。

2.填料塔直径与高度:结合塔内流体动力学特性,确定填料塔直径为2m,高度为20m。

3.填料层高度:根据填料塔直径和高度,以及填料特性,确定填料层高度为15m。

4.丙酮吸收液的喷淋密度:为保证吸收效果,确定喷淋密度为1.5kg/m·s。

5.液气比:根据丙酮与吸收剂的化学反应特性,确定液气比为3:1。

6.塔内压力分布:设计压力分布为0.1MPa,以满足设备运行要求。

7.温度分布:为保证吸收剂的稳定性和吸收效果,设计温度分布为常温。

8.设备材质与防腐措施:设备主要材质采用不锈钢,以抵抗丙酮废气的腐蚀性。

同时,采取喷涂防腐漆等措施,提高设备的使用寿命。

四、设计结果的分析和讨论本次设计结果满足生产需要和环保要求。

在实际运行中,可通过调节喷淋密度、液气比等参数,进一步提高吸收效果。

此外,需定期检查设备运行情况,及时更换损坏的部件,保证设备的稳定运行。

五、结论本文详细介绍了填料塔清水吸收丙酮的设计结果。

水吸收丙酮吸收塔设计

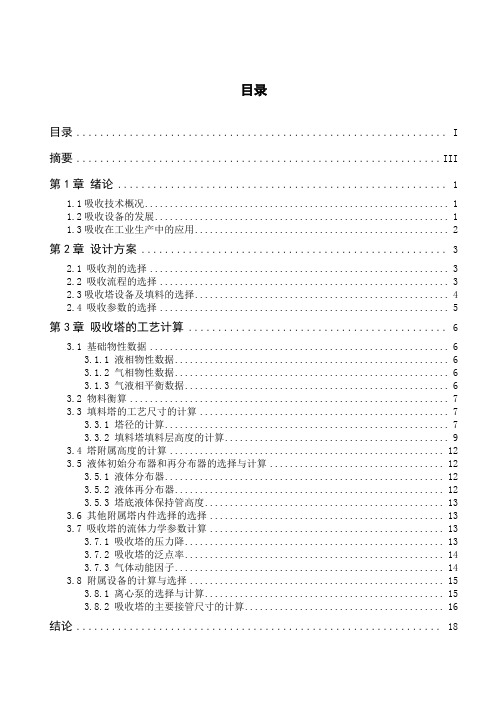

目录目录 (I)摘要.............................................................. I II 第1章绪论.. (1)1.1吸收技术概况 (1)1.2吸收设备的发展 (1)1.3吸收在工业生产中的应用 (2)第2章设计方案 (3)2.1 吸收剂的选择 (3)2.2 吸收流程的选择 (3)2.3吸收塔设备及填料的选择 (4)2.4 吸收参数的选择 (5)第3章吸收塔的工艺计算 (6)3.1 基础物性数据 (6)3.1.1 液相物性数据 (6)3.1.2 气相物性数据 (6)3.1.3 气液相平衡数据 (6)3.2 物料衡算 (7)3.3 填料塔的工艺尺寸的计算 (7)3.3.1 塔径的计算 (7)3.3.2 填料塔填料层高度的计算 (9)3.4 塔附属高度的计算 (12)3.5 液体初始分布器和再分布器的选择与计算 (12)3.5.1 液体分布器 (12)3.5.2 液体再分布器 (12)3.5.3 塔底液体保持管高度 (13)3.6 其他附属塔内件选择的选择 (13)3.7 吸收塔的流体力学参数计算 (13)3.7.1 吸收塔的压力降 (13)3.7.2 吸收塔的泛点率 (14)3.7.3 气体动能因子 (14)3.8 附属设备的计算与选择 (15)3.8.1 离心泵的选择与计算 (15)3.8.2 吸收塔的主要接管尺寸的计算 (16)结论 (18)主要符号说明 (19)主要参考文献 (20)附录 (21)结束语 (23)教师评语 (24)摘要气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

填料塔具有较高的分离效率,因此根据丙酮和空气的物理性质和化学性质分析,应该采用填料塔来分离气相中的丙酮。

本次设计任务是针对二元物系的吸收问题进行分析、设计、计算、核算、绘图,是较完整的吸收设计过程,并通过对填料塔及其填料的计算,可以得出填料塔和填料及附属设备的各种设计参数。

环境工程原理课程设计 丙酮吸收填料塔要点

故35℃时丙酮在空气中的扩散系数为:

3.1.3

由 可知:

常压下25℃时丙酮在水中的亨利系数为:

相平衡常数为:

溶解度系数为:

3.2

进塔气相摩尔比为:

出塔气相摩尔比为:

进塔惰性气体流量为:

该过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即:

对于纯吸收过程,进塔液相组成为:

气体质量通量为

液膜吸收系数由下式[10]计算:

由 ,查附表3得

则

由 , ,得

则

由

由 ,得

设计取填料层高度为

查附表4,对于环矩鞍填料, ,

取 ,则

计算得填料层高度为 ,故不需分段。

3.

3.

采用Eckert通用关联图计算填料层压降。

横坐标为

查附表5得,

纵坐标为

查附图1得

填料层压降为

3.

泛点率介于50%~80%之间,合理。

表4-1支承板波形尺寸mm

波形

波形尺寸

t

192

注:尺寸b是塔中间支承板宽度,在塔边缘支承板的尺寸b将随塔径不同而异,左右不对称。H为波高,t为波矩。

4.4

本设计选用丝网床层限制板,重量约为 ,限制板的外径选用690mm。

4.5

(1)气体进出口管径计算

工业上,一般气体进料流速为10~20m/s,本设计取流速为15m/s。

由标准GB/T 8163-99,选用 无缝钢管。

塔径的计算:

塔径圆整,取

泛点率校核:

(在允许范围内)

填料规格校核:

液体喷淋密度校核:

取最小润湿速率为

由表2-1可知:

经以上校核可知,填料塔直径选用 合理。

【优秀毕设】水吸收丙酮填料吸收塔的设计

吉林化工学院化工原理课程设计题目水吸收丙酮填料吸收塔的设计教学院化工与生物技术学院专业班级生工1101学生姓名学生学号 ********指导教师张卫华2013年12月 19 日课程设计任务书1、设计题目:水吸收丙酮过程填料吸收塔的设计;试设计一座填料吸收塔,用于脱除混于空气中的丙酮气体。

混合气体的处理量为1550(m3/h),其中含空气为96%,丙酮气为4%(mol分数),要求丙酮回收率为98%(mol分数),采用清水进行吸收,吸收剂的用量为最小用量的 1.5倍。

(25C°下该系统的平衡关系为y=1.75x)2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=25℃(3)填料类型及规格自选。

3、设计任务:完成吸收工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (III)第1章绪论 (1)1.1 吸收技术概况 (1)1.2吸收设备的发展 (1)1.3 吸收在工业生产中的应用 (7)1.3.1 吸收的应用 (7)1.3.2 塔设备在化工生产中的作用和地位 (8)1.3.3化工生产对塔设备的要求 (8)第2章设计方案 (9)2.1吸收剂的选择.............................................................102. 2吸收工艺流程的确 (11)2.2.1吸收工艺流..........................................................112.2.2吸收工艺流程图及工艺过程说明........................................122.3吸收塔设备及填料的选择 (12)2.3.1吸收塔的设备选择....................................................122.3.2填料的选择..........................................................132.4操作参数的选择 (14)2.4.1操作温度的选择 (14)2.4.2操作压力的选择 (14)第3章吸收塔的工艺计算 (15)3.1基础物性数据 (15)3.1.1液相物性数据 (15)3.1.2气相物性数据 (15)3.2物料衡算 (16)3.3填料塔的工艺尺寸的计算 (16)3.3.1塔径的计算 (16)3.3.2泛点率校核 (17)3.3.3填料规格校核 (17)3.3.4液体喷淋密度校核 (17)3.4填料塔填料高度计算 (18)3.4.1传质单元高度计算 (18)3.4.2传质单元数的计算 (19)3.4.3填料层高度的计算 (20)3.5填料塔附属高度计算 (20)3.6液体分布器计算和再分布器的选择和计算 (20)3.6.1液体分布器 (20)3.6.2布液孔数 (21)3.6.3 液体保持管高度 (22)3.7其他附属塔内件的选择 (22)3.7.1液体分布器 (23)3.7.2液体再分布器 (23)3.7.3填料支承板 (24)3.7.4填料压板与床层限制板 (24)3.7.5气体进出口装置与排液装置 (24)3.8吸收塔的流体力学参数的计算 (25)3.8.1吸收塔的压力降 (25)3.8.2吸收塔的泛点率 (27)3.8.3气体动能因子 (27)3.9附属设备的计算与选择 (27)3.9.1离心泵的选择与计算 (27)3.9.2进出管工艺尺寸的计算举例 (28)工艺设计计算结果汇总与主要符号说明 (29)对设计过程的评述和有关问题的讨论 (32)参考文献.......................................................... 错误!未定义书签。

环境工程原理课程设计 丙酮吸收填料塔

环境工程原理课程设计题目水吸收丙酮填料塔设计学院专业班级学生姓名学生学号指导教师2014年6月16日目录第一章设计任务书 (3)1.1 设计题目 (3)1.2 设计任务及操作条件 (3)1.3 设计内容 (3)1.4 设计要求 (3)第二章设计方案的确定 (4)2.1 设计方案的内容 (4)2.1.1 流程方案的确定 (4)2.1.2 设备方案的确定 (4)2.2 填料的选择 (5)第三章吸收塔的工艺计算 (6)3.1 基础物性数据 (6)3.1.1 液相物性数据 (6)3.1.2 气相物性数据 (6)3.1.3气液平衡相数据 (7)3.2 物料衡算 (7)3.3 填料塔塔径的计算 (8)3.3.1 泛点气速的计算 (8)3.3.2 塔径的计算及校核 (9)3.4.1 气相总传质单元数的计算 (10)3.4.2 气相总传质单元高度的计算 (10)3.5 填料塔流体力学校核 (12)3.5.1 气体通过填料塔的压降 (12)3.5.2 泛点率 (13)3.5.3 气体动能因子 (13)第四章塔内辅助设备的选择和计算 (13)4.1 液体分布器 (13)4.2 填料塔附属高度 (14)4.3 填料支承装置 (15)4.4 填料压紧装置 (15)4.5 液体进、出口管 (15)4.6 液体除雾器 (16)4.7 筒体和封头 (17)4.8 手孔 (17)4.9 法兰 (17)4.10 裙座 (19)第五章设计计算结果总汇表 (20)第六章课程设计总结 (23)参考文献 (24)附录 (25)第一章设计任务书1.1 设计题目水吸收丙酮填料塔设计1.2 设计任务及操作条件(1)气体处理量:1820 m3/h(2)进塔混合气含丙酮5%(V ol),进塔温度35℃(3)进塔吸收剂(清水)温度:25℃,吸收剂的用量为最小用量的1.3倍(4)丙酮回收率:90%(5)操作压力:常压(6)每天工作24小时,一年300天1.3 设计内容(1)确定吸收流程(2)物料衡算,确定塔顶塔底的气液流量和组成(3)选择填料、计算塔径、填料层高度、填料分层、塔高(4)流体力学特性校核:液气速度求取、喷淋密度校核、填料层压降计算(5)附属装置的选择与确定:液体喷淋装置、液体再分布器、气体进出口及液体进出口装置、栅板1.4 设计要求(1)设计说明书内容①目录和设计任务书②流程及流程说明③设计计算及结果总汇表④对设计成果的评价及讨论⑤参考文献(2)绘制填料塔设计图第二章设计方案的确定2.1 设计方案的内容2.1.1 流程方案的确定本工艺采用清水吸收丙酮,为易溶气体的吸收过程,由于逆流操作传质推动力大,传质速率快,分离效率高,吸收剂利用率高,故选用逆流操作,即气体自塔低进入由塔顶排出,液体自塔顶进入由塔底排出。

丙酮吸收塔的设计

化工原理课程设计任务书

一、设计题目:丙酮吸收塔的设计

二、设计任务

(1) 原料气组成: 丙酮-空气双组分混合气体

丙酮含量 8%(体积%)

(2) 处理量: 1.5Χ107 m 3 /a(标准体积流量),年开工7200小时。

(3) 操作条件: 连续常压操作 (t=20 ℃ )

(4) 尾气要求: 出塔气体中丙酮含量不大于原料气中丙酮含量的1%.

(5) 吸收剂:清水

(6) 填料:陶瓷拉西环

三、基本要求

1. 设计计算书1份:设计说明书是将本设计进行综合介绍和说明。

设计说明书应根据设计指导思想阐明设计特点,列出设计主要技术数据,对有关工艺流程和设备选型作出技术上和经济上的论证和评价。

应按设计程序列出计算公式和计算结果,对所选用的物性数据和使用的经验公式、图表应注明来历。

设计说明书应附有带控制点的工艺流程图。

设计说明书具体包括以下内容:封面;目录;绪论;工艺流程、设备及操作条件;塔工艺和设备设计计算;塔机械结构和塔体附件及附属设备选型和计算;设计结果概览;附录;参考文献等。

2. 图纸1套:包括工艺流程图(3号图纸)。

丙酮吸收塔技术方案

丙酮吸收塔技术方案

在化工生产中,丙酮是一种常用的有机溶剂,其吸收塔技术方案对生产过程起着至关重要的作用。

丙酮吸收塔主要用于从气相中吸收丙酮,以实现气液相质量传递和分离。

设计一个高效的丙酮吸收塔技术方案,可以提高生产效率和产品质量,降低生产成本,保护环境。

首先,丙酮吸收塔的设计需要充分考虑生产工艺参数和原料气体的性质。

根据实际情况确定吸收剂的种类和浓度,以及丙酮在气相中的浓度和流量。

同时,还需要考虑塔内填料的选择和塔板的布置,确保气液接触充分、传质效果好。

其次,丙酮吸收塔技术方案还需要考虑操作条件和控制系统。

合理的操作条件可以提高吸收效率,降低能耗。

控制系统应能够实时监测塔内气相和液相的流量、温度和压力等参数,实现自动化控制和调节。

另外,丙酮吸收塔的安全性和稳定性也是设计方案需要重点考虑的问题。

需要保证塔内气体不泄漏,液体不外溢,以及避免因操作失误或突发情况引发的安全事故。

在设计方案中要充分考虑安全阀、泄压装置等安全设施的设置,确保生产过程安全可靠。

总的来说,丙酮吸收塔技术方案的设计需要综合考虑工艺参数、操作条件、控制系统、安全性等多个方面的因素。

通过科学合理的设计,可以实现丙酮吸收过程的高效、安全、稳定运行,为化工生产提供有力的保障。

同时,也可以为环保节能做出积极贡献。

希望未来在丙酮吸收塔技术方案的研发和应用中,能够不断完善和提升,为工业生产和社会发展做出更大的贡献。

丙酮气体吸收塔设计

丙酮气体吸收塔设计丙酮气体吸收塔是一种用于吸收气体的设备,在化工、环保等领域广泛应用。

下面对丙酮气体吸收塔的设计进行介绍。

1. 设计原则(1) 安全性原则:在设计吸收塔时,应尽可能保证操作人员的安全。

(2) 高效性原则:吸收塔应具有高效率,以便满足处理要求。

(3) 经济性原则:在保证安全性和高效性的前提下,应尽可能降低成本。

(4) 可操作性原则:吸收塔的设计应方便操作和维护。

2. 设计参数(1) 塔径:根据吸收剂和气体的流量、物理性质和化学反应等参数计算,一般应在0.5-2.5m之间。

根据实际情况,还可以采用多塔并联的方式提高处理能力。

(2) 塔高:根据吸收塔的有效高度和气体、吸收剂的物理性质等参数计算,一般应在2-20m之间。

(3) 填料:填料的选择应根据吸收剂和气体的性质、流量和化学反应等参数。

目前在丙酮气体吸收塔中常用的填料有陶瓷环、泡沫塑料、金属丝网等。

(4) 气液比:气液比的选择应根据具体的处理需求进行调整。

一般气相速度在0.3-1.2 m/s,液相速度在0.1-0.8m/s。

3. 吸收剂的选择丙酮气体吸收剂的选择应根据被吸收物质的特性进行选择。

常用的吸收剂有水、有机溶剂、碱性溶液等。

4. 设备材料吸收塔应选用适合处理物质的材料,例如塑料、玻璃钢、不锈钢等。

在吸收丙酮气体时,不锈钢是一种常用的材料。

5. 设备配件丙酮气体吸收塔还需要配备进口、出口阀门、液位计、温度计、压力表等设备配件,以便进行控制和监测。

综上所述,丙酮气体吸收塔的设计应综合考虑各种因素,以满足处理要求和安全性要求。

丙酮填料吸收塔课程设计

丙酮填料吸收塔课程设计一、课程目标知识目标:1. 学生能理解丙酮填料吸收塔的基本原理,掌握吸收塔的构造和功能。

2. 学生能掌握丙酮在吸收塔中的传质、传热过程,并了解影响吸收效率的主要因素。

3. 学生能运用相关理论知识,分析丙酮填料吸收塔的操作参数,对其进行优化。

技能目标:1. 学生具备设计丙酮填料吸收塔实验方案的能力,能进行实验操作,并对实验数据进行处理和分析。

2. 学生能运用计算机软件对丙酮填料吸收塔进行模拟和优化,提高解决实际问题的能力。

情感态度价值观目标:1. 学生通过本课程的学习,培养对化学工程学科的兴趣,激发学习热情。

2. 学生能认识到丙酮填料吸收塔在化工生产中的应用价值,增强社会责任感和环保意识。

3. 学生通过小组合作、讨论交流,培养团队协作精神,提高沟通能力和解决问题的能力。

课程性质:本课程为化学工程学科的专业课程,旨在让学生掌握丙酮填料吸收塔的原理和操作,提高实验技能和实际应用能力。

学生特点:学生为高年级本科生,具备一定的化学基础和工程知识,具有较强的逻辑思维和动手能力。

教学要求:结合学生特点,注重理论与实践相结合,强调实验操作和实际应用,提高学生的综合能力。

通过课程目标分解,确保学生能够达到预期的学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 丙酮填料吸收塔的基本原理:包括吸收塔的结构、填料的类型及特点、气液两相间的传质和传热过程。

相关教材章节:第三章“吸收与吸附”,第5节“填料塔吸收”。

2. 影响丙酮填料吸收塔效率的因素:分析温度、压力、气体流速、液体流速等操作参数对吸收效率的影响。

相关教材章节:第三章“吸收与吸附”,第6节“影响吸收效率的因素”。

3. 丙酮填料吸收塔的设计与优化:介绍实验方案设计、操作参数优化方法,以及计算机模拟在吸收塔设计中的应用。

相关教材章节:第四章“化工塔设备”,第2节“填料塔的设计与优化”。

4. 实验操作与数据处理:包括实验操作步骤、注意事项以及实验数据的收集、处理和分析方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年处理70万m3丙酮吸收塔的设计设计任务书一、设计题目分离丙酮—空气混合气体常压填料吸收塔的工艺二、设计条件:原料气组成:丙酮—空气二元混合气体,丙酮含量8.5 %(体积分数),进塔混合气温度为40 ℃,要求丙酮回收率95 %以上年处理量:3500m3/h操作条件:连续常压操作年工作日:300天工作地点:临沂市吸收剂:软水设计要求:(1)完成设计说明书一份,字数在6000字以上(2)完成吸收塔工艺条件图一张三、设计说明书的内容1.吸收流程的确定2.亨利常数m、传质阻力系数的确定3.工艺计算:包括物料衡算、最小气液比和实际气液比4.塔工艺尺寸计算:包括塔径、塔高5.塔板流体力学校核:包括压降、液泛6.绘制吸收流程图、塔结构示意图7.主题设备设计以及说明8.附属设备的选择(冷却器、加热器等)9.参考文献符号说明符号符号名称 单位 E 亨利系数 atm G μ 气体的粘度Pa/s m 平衡常数ψ 水的密度和液体密度之比g 重力加速度m 2/s L G ρρ, 气体和液体的密度Kg/m 3 W G ,W L 气体和液体的质量流量Kg/s αY K 气相总体传质系数Kmol/(m 3·S) Z 填料层高度m OG H 气相总传质单元高度m OG N 气相总传质单元数G K以分压差表示推动力的总传质系数 )/(2Kpa s m Kmol ⋅⋅ G k以分压差表示推动力的气膜传质系数 )/(2Kpa s m kmol ⋅⋅ H溶解度系数 )/(2KPa m Kmol ⋅ L k 以摩尔浓度差表示推动力的液摩尔传质系数s m / G G 气体通过空塔截面的质量流速)/(2s m Kg ⋅ G D 溶质在气相中的扩散系数 s m /2目录摘要 (1)关键词 (1)Abstract: (1)Keywords (1)1.1 吸收技术概况 (2)1.2 吸收设备的发展 (2)1.3 吸收在工业生产中的应用 (3)2、填料塔的结构及填料特性 (3)2.1 填料塔的结构 (3)2.2 填料特性的评价 (3)2.3 几种常用填料 (4)3、设计条件及主要物性参数 (5)3.1. 原料 (5)3.2. 产品要求 (5)3.3. 操作压力:常压 (5)3.4. 物性参数 (5)3.4.1 液相物性的数据 (5)3.4.2 气相物性的数据 (5)3.4.3 气液相平衡数据 (6)4、物料计算 (6)4.1 进塔混合气中各组分的量 (6)4.2 混合气进出塔的组成 (6)4.3 混合气进出塔的组成 (7)4.4 出塔混合气量 (7)4.5 塔底吸收液浓度 (7)4.6 操作线 (7)5、热量衡算 (7)6、气液平衡曲线 (8)7、吸收剂(水)的用量 (9)8、尺寸计算 (9)8.1 塔径计算 (9)8.2 填料层高度计算 (11)H (12)8.3计算OG8.4传质单元数N计算 (12)OG8.5填料层高度z计算 (13)9、填料吸收塔的附属设备 (13)9.1 填料支承板 (13)9.2 填料压板和床层限制板 (13)9.3 气体进出口装置和排液装置 (13)10、填料塔的设计结果概要 (13)课程设计总结 (15)丙酮吸收塔的设计摘要:气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

填料塔具有较高的分离效率,因此根据丙酮和空气的物理性质和化学性质分析,应该采用填料塔来分离气相中的丙酮。

本次设计任务是针对二元物系的吸收问题进行分析、设计、计算、核算、绘图,是较完整的吸收设计过程,并通过对填料塔及其填料的计算,可以得出填料塔和填料及附属设备的各种设计参数。

关键词:水;丙酮;吸收;填料塔;Design of acetone absorption towerAbstract:The separation of gas-liquid two-phase is in close contact with them, in normal operation, the gas phase as the continuous phase and the liquid phase is dispersed phase, gas phase composition showed a continuous change of gas phase composition has been isolated, belonging to differential contact countercurrent process. The separation efficiency of the packing tower is high, so according to the analysis of physical properties and chemical properties of acetone and air, should use acetone gas phase separation filler tower. The task of this design is to solve the problem of absorption of two yuan of system analysis, design, calculation, calculation, drawing, is a complete absorption design process, and through the calculation of packing column and packing, various design parameters can be obtained and the filler packing tower and ancillary equipment.Keywords:Water; acetone; absorption; packed column1. 绪论业中,经常需将气体混合物中的各个组分加以分离,其目的是:(1):回收或捕获气体混合物中的有用物质,以制取产品; (2): 除去工艺气体中的有害成分,使气体净化,以便进一步加工处理;或除去工业放空尾气中的有害物,以免污染大气。

实际过程往往同时兼有净化与回收双重目的。

气体混合物的分离,总是根据混合物中各组分间某种物理性质和化学性质的差异而进行的。

根据不同性质上的差异,可以开发不同的分离方法。

吸收操作仅为其中之一,它根据混合物各组分某种溶剂中溶解度的不同而达到分离的目的。

1.1 吸收技术概况在化工生产中所处理的原料、中间产物、粗产品等几乎都是混合物,而且大部分是均相物系。

为了进一步加工和使用将这些混合物分离为较纯净或者几乎纯态的物质。

对于均相物系必须要造成一个两项物系,利用远物系中各组分间某物性的差异而使其中某个组分从一相转到另一相,以达到分离的目的。

分离混合物是液体接触,气体中的一个或者几个组分溶解于液体中,不能溶解的组分仍保留在气相中,于是得到了分离。

这种利用各组分在溶液中溶解度的差异使气体中不同组分分离的操作称为吸收。

1.2 吸收设备的发展吸收塔是完成吸收操作的设备,塔设备的主要作用是为了气液两相提供充分接触的表面,使相间的传质与传热过程能够充分有效的进行,并能使接触之后的气液两相及时分离并不夹带。

工业中啥用的吸收塔的主要类型有板式塔、填料塔、湍球塔、喷洒塔和喷射式吸收器等。

其中最常用的有填料塔与板式塔。

填料塔是使用最广泛的一种塔形,填料塔由填料塔内件及塔体结构组成。

填料塔中装有如瓷环之类的填料,气体接触在填料中进行。

它的优点是生产能力大,分离效率高,阻力小,操作弹性大,结构简单,易用耐磨腐蚀材料,造价低。

缺点是塔径大气液两相接触易不均匀,效率低。

板式塔是由一个圆筒形外壳及其中装置若干块水平塔板构成,板式塔中装有筛孔塔板,气液两相在塔板上鼓泡进行接触。

1.3 吸收在工业生产中的应用气体吸收在化工生产中的应用大致有以下几种:(1)制备液体产品。

如用水吸收HCL气体制备盐酸等。

(2)分离、净化或者精制气体。

如用水脱除合成氨原料其中的CO2,用丙酮脱除室友裂解气中的乙炔等。

(3)回收有用物质。

工艺尾气中含有一些有价值的物质。

通过吸收可以为这些物质找到新的用途,如用洗油脱除焦炉气中苯、甲苯等芳香烃的操作。

(4)出去工业尾气中的有害组分,达到环保的目的。

例如出去尾气中的H2S,CO2等,以免大气污染。

随着工业的发展要求工业尾气中的有害组分的含量越来越少。

2、填料塔的结构及填料特性2.1 填料塔的结构塔体为一圆筒,筒内堆放一定高度的填料。

操作时,液体自塔上部进入,通过液体分布器均匀喷洒于塔截面上,在填料表面呈膜状流下。

填充高度较高的填料塔可将填料分层,各层填料之间设置液体再分布器,收集上层流下的液体,并将液体重新均布于塔截面。

气体自塔下部进入,通过填料层中的空隙由塔顶排出。

离开填料层的气体可能夹带少量液沫,必要时可在塔顶安装除沫器。

2.2 填料特性的评价气液两相在填料表面进行逆流接触,填料不仅提供了气液两相接触的传质表面,而且促使气液两相分散,并使液膜不断更新。

填料性能可由下列三方面予以评价:(1)比表面积a填料应具有尽可能多的表面积以提供液体铺展,形成较多的气液接触界面。

单位填充体积所具有的填料表面称为比表面积a,单位为m2/m3。

对同种填料,小尺寸填料具有较大的比表面积,但填料过小不但造价高而且气体流动的阻力大。

(2)空隙率ε在填料塔内气体是在填料间的空隙内通过的。

流体通过颗粒层的阻力与空隙率密切相关。

为减少气体的流动阻力,提高填料塔的允许气速(处理能力),填料层应有尽可能大的空隙率。

对于各向同性的填料层,空隙率等于填料塔的自由截面百分率。

(3)填料的几何形状虽然填料形状目前尚难以定量表达,但比表面积、空隙率大致接近而形状不同的两种填料在流体力学与传质性能上可有显著区别。

形状理想的填料为气液两相提供了合适的通道,气体流动的压降低,通量大,且液流易于铺展成液膜,液膜的表面更新迅速。

因此,新型填料的开发主要是改进填料的形状。

此外,理想的填料还需兼顾便于制造、价格低廉,有一定强度和耐热、耐腐蚀性能,表面材质与液体的润湿性好等要求。

2.3 几种常用填料(1)拉西环拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

拉西环填料的气液分布较差,传质效率低,阻力大,通量小,目前工业上已较少应用。

(2)鲍尔环鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭。