叶栅尺寸的确定

涡轮叶片气动设计软件BladeDesign

涡轮叶片气动设计软件BladeDesign李剑白;卿雄杰;周山;曾军【摘要】Turbine blade aerodynamic design software BladeDesign which integrates three key design parts: cascade geometry design, S1 flow surface calculation and blade stack greatly improves the designing efficiency of turbine components. The cascade profile design%涡轮叶片气动设计软件BladeDesign将涡轮气动设计中迭代最频繁的叶栅几何设计、s1流面计算、叶片积叠三个环节集成起来,极大地提高了涡轮部件设计的效率。

叶栅型线设计采用目前流行的Bezier曲线,叶栅造型方法充分考虑了工程实际。

集成的S1流面计算网格划分采用ANSYS ICEM CFD 11.0,分析采用ANSYS CFX 11.0。

软件提供了与ANSYS TurboGrid的接口,用于生成叶片排的全三维流场计算网格。

【期刊名称】《燃气涡轮试验与研究》【年(卷),期】2011(000)003【总页数】6页(P11-15,6)【关键词】涡轮叶片;气动设计;参数化;贝赛尔曲线;CFD【作者】李剑白;卿雄杰;周山;曾军【作者单位】中国燃气涡轮研究院,四川成都610500;中国燃气涡轮研究院,四川成都610500;中国燃气涡轮研究院,四川成都610500;中国燃气涡轮研究院,四川成都610500【正文语种】中文【中图分类】V231.31 引言涡轮气动设计是一个较为复杂的系统工程,需要在一维设计、S2流面设计、叶栅几何设计、S1流面计算、叶片积叠、准三维计算、全三维计算之间进行反复迭代,因此,越来越依赖于先进的设计软件。

在这个过程中,迭代最频繁的是叶栅几何设计、S1流面计算、叶片积叠三个环节,涡轮叶片设计软件BladeDesign[1]将这三个环节整合,成为较为有效的涡轮叶片设计工具。

泵与风机课后思考题答案

泵与风机课后思考题答案 Final approval draft on November 22, 2020思考题答案绪论思考题1.在火力发电厂中有那些主要的泵与风机其各自的作用是什么答:给水泵:向锅炉连续供给具有一定压力和温度的给水。

循环水泵:从冷却水源取水后向汽轮机凝汽器、冷油器、发电机的空气冷却器供给冷却水。

凝结水泵:抽出汽轮机凝汽器中的凝结水,经低压加热器将水送往除氧器。

疏水泵:排送热力系统中各处疏水。

补给水泵:补充管路系统的汽水损失。

灰渣泵:将锅炉燃烧后排出的灰渣与水的混合物输送到贮灰场。

送风机:向锅炉炉膛输送燃料燃烧所必需的空气量。

引风机:把燃料燃烧后所生成的烟气从锅炉中抽出,并排入大气。

2.泵与风机可分为哪几大类发电厂主要采用哪种型式的泵与风机为什么答:泵按产生压力的大小分:低压泵、中压泵、高压泵风机按产生全压得大小分:通风机、鼓风机、压气机泵按工作原理分:叶片式:离心泵、轴流泵、斜流泵、旋涡泵容积式:往复泵、回转泵其他类型:真空泵、喷射泵、水锤泵风机按工作原理分:叶片式:离心式风机、轴流式风机容积式:往复式风机、回转式风机发电厂主要采用叶片式泵与风机。

其中离心式泵与风机性能范围广、效率高、体积小、重量轻,能与高速原动机直联,所以应用最广泛。

轴流式泵与风机与离心式相比,其流量大、压力小。

故一般用于大流量低扬程的场合。

目前,大容量机组多作为循环水泵及引送风机。

3.泵与风机有哪些主要的性能参数铭牌上标出的是指哪个工况下的参数答:泵与风机的主要性能参数有:流量、扬程(全压)、功率、转速、效率和汽蚀余量。

在铭牌上标出的是:额定工况下的各参数4.水泵的扬程和风机的全压二者有何区别和联系答:单位重量液体通过泵时所获得的能量增加值称为扬程;单位体积的气体通过风机时所获得的能量增加值称为全压联系:二者都反映了能量的增加值。

区别:扬程是针对液体而言,以液柱高度表示能量,单位是m。

全压是针对气体而言,以压力的形式表示能量,单位是Pa。

课程设计--功率为5000kW背压式汽轮机

课程设计课程设计题目:功率为5000kW背压式汽轮机学院:机械与储运工程学院专业:热能与动力工程姓名:学号:指导教师:引用源。

=3191.13+9.09=3200.22错误!未找到引用源。

⑤绘喷嘴出口速度三角形(附图1)错误!未找到引用源。

圆周速度u=πdn/60=157m/s斜切部分偏转角为式中k=1.3 得=错误!未找到引用源。

a=15.5°错误!未找到引用源。

=错误!未找到引用源。

=389错误!未找到引用源。

=错误!未找到引用源。

=错误!未找到引用源。

=错误!未找到引用源。

21.7°2第一列动叶①焓降错误!未找到引用源。

: 错误!未找到引用源。

=0.16×223=35.68KJ/Kg错误!未找到引用源。

②出口相对速度错误!未找到引用源。

和错误!未找到引用源。

:错误!未找到引用源。

=错误!未找到引用源。

=错误!未找到引用源。

=471.89错误!未找到引用源。

由错误!未找到引用源。

和错误!未找到引用源。

查汽轮机原理:速度系数错误!未找到引用源。

0.93错误!未找到引用源。

=错误!未找到引用源。

=0.93471.89=438.86错误!未找到引用源。

由错误!未找到引用源。

压力下的参数H2t=h1-∆h b=3200.22-35.68=3164.54错误!未找到引用源。

∴9.85kg kj4.第二列动叶:①焓降'b h ∆: 'b h ∆=0.1错误!未找到引用源。

×223=22.3H=3148.19kj/kg查h-s 图4P =2.66MPa, t v 4=0.105kg m 3②出口速度'2t w 、'2w :'2t w =270.73m/s查教材23P 图1-18='2w 0.93错误!未找到引用源。

×270.73=252s m 第二列动叶型号:TP-5A 34'2=*β③出口速度三角形(附图一)出口速度c=155.4m/s出口角72.4°④第二列动叶高度:'b L94.0'=b u'2'2'4'sin *=βπt m b t b w d e u Gv L =17.23mm 取mm L b 5.17'=⑤第二列动叶损失:'ξb h ∆2.17kj/kg⑥余速损失=0.5×155.4×155.4=12.1kj/kg5、轮周有效焓降u h ∆。

整体叶盘狭小叶栅通道电解旋转套料加工

整体叶盘狭小叶栅通道电解旋转套料加工翟士民,张明岐,黄明涛,潘志福,刘萌,孙超(中国航空制造技术研究院,北京100024)摘要:针对整体叶盘狭小叶栅扭曲叶型结构,采用电解旋转套料的方法进行加工。

通过计算得出旋转套料的中心轴与叶型中心轴的偏移量与偏移角度,设计加工端面电极及分体等速螺旋体水套结构,并进行了小栅距通道加工试验,实现了狭小叶栅扭曲叶型的电解旋转套料加工,得到的产品能够满足后续精密电解加工技术要求。

关键词:整体叶盘;狭小叶栅;扭曲叶型;电解套料加工;等速螺旋体水套中图分类号:TG662文献标志码:A文章编号:1009-279X(2020)06-0048-04Electrochemical Rotating Nesting Machining for the NarrowCascade Channel of BliskZHAI Shimin,ZHANG Mingqi,HUANG Mingtao,PAN Zhifu,LIU Meng,SUN Chao(AVIC Manufacturing Technology Institute,Beijing100024,China) Abstract:For the structure of the the twisted blade of narrow blade cascade of the blisk,the electrochemical rotating nesting machining method is studied.Through the calculation of the offset and direction between the center axis of the rotary sleeve and the center axis of the blade,the electrode structure of the end-face and water jacket structure of split constant velocity screw were designed,and the small pitch channel processing testing was carried out.The electrochemical rotating nesting machining of the the twisted blade of narrow cascade blade was realized,and the obtained product can meet the technical requirements of subsequent precision electrochemical machining.Key words:integral blade disk;narrow cascade;twisted blade;electrochemical nesting machining;constant velocity spiral screw航空发动机整体叶盘是将叶片和轮盘制作成一个整体,代替传统叶片榫齿、轮盘榫槽加锁片的连接结构,使零件数量大大减少,整体重量也明显减轻;同时,由于整体叶盘可消除传统叶片、轮盘结构中气流在榫头与榫槽中逸流所造成的损失,使发动机工作效率增加,从而提高了整台发动机的推重比[1]。

混流与轴流水轮机转轮流道几何参数

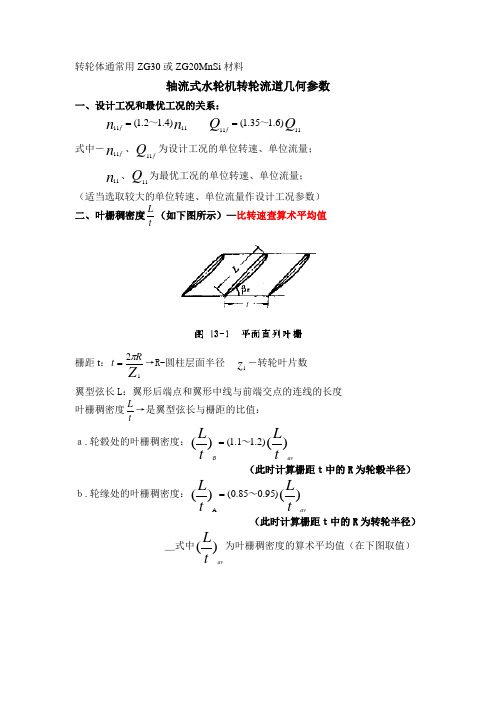

转轮体通常用ZG30或ZG20MnSi 材料轴流式水轮机转轮流道几何参数一、设计工况和最优工况的关系:n n f 1111)4.12.1(~=Q Q f 1111)6.135.1(~= 式中-n f 11、Qf 11为设计工况的单位转速、单位流量; n 11、Q 11为最优工况的单位转速、单位流量; (适当选取较大的单位转速、单位流量作设计工况参数) 二、叶栅稠密度tL (如下图所示)—比转速查算术平均值栅距t :Z Rt 12π=→R-圆柱层面半径 z 1-转轮叶片数翼型弦长L :翼形后端点和翼形中线与前端交点的连线的长度 叶栅稠密度tL →是翼型弦长与栅距的比值: a.轮毂处的叶栅稠密度:)()()2.11.1(t L tL av B ~= (此时计算栅距t中的R 为轮毂半径) b.轮缘处的叶栅稠密度:)()()95.085.0(A t L t L av~= (此时计算栅距t中的R 为转轮半径)_式中)(t L av为叶栅稠密度的算术平均值(在下图取值)三、转轮叶片数-算术平均值算叶片数确定Z 1的原则是:不使叶片太长,且平面包角θ不太于90°;所谓平面包角-指叶片位于水平位置时,叶片进出水边所对应的中心角当叶片栅稠密度确定后,Z 1按下式计算取整:)()(1360tL Z av θ= 当θ=70°~90°时,Z 1与)()(L av 关系见下表: 四、转轮体转轮体有环形与圆柱形两种外观形式:球形转轮体(用于ZZ 式水机)时:转轮叶片内表面与转轮体之间的间隙较小,不同转角时间隙可保持不变。

圆柱形转轮体时:一般按最大转角确定转轮叶片与转轮体之间的间隙附:相同直径下,采用球形转轮体的水机效率高于圆柱形转轮体水机五、泄水锥泄水锥长度系数指:转轮叶片转动轴线到泄水锥底部的高度。

其高度采用主:D L 1165.0=同时,采用高度为0.4D 1与0.6D 1泄水锥的大型高水头ZZ 水机其水机效率一样六、导叶相对高度-b 0、轮毂比-d h 及转轮叶片数Z 1与最大水头的关系 轮毂比计算式建议采用以下公式:-d h =-0.0005n s +0.75一+0.065 或,-d h =0.25+n S 64.94 式中-n s 为水轮机比转速(m ·hp )七、转轮室ZL 式水轮机转轮室有圆柱形、球形和半球形三种现多采用半球形转轮室:转轮叶片转动轴线以上采用圆柱形,在其以下采用球形ZL 水机宜采用喉部(指转轮室直径最小的部位)直径为(0.955~0.985)D 1的半球形转轮室较为适宜混流式水轮机转轮流道几何参数(40m ~450m 水头选混流式最为有利)一、 设计工况和最优工况的关系:120 m 水头段: n n f 1111)08.193.0(~= QQf 1111)91.069.0(~= 200m 水头段,有些转轮:n n f 111107.1=Q Q f 111104.1= 式中-n f 11、Qf 11为设计工况的单位转速、单位流量; n 11、Q 11为最优工况的单位转速、单位流量; 二、 导叶相对高度-b 0三、上冠上冠流线形状有直线形与曲线形两种;现多采用曲线形上冠,它可以增大单位流量与水力效率,但曲率不能太大-会加大出口附近上冠表面的局部所蚀四、下环下环形状有直线形与曲线形两种(a)为低比转速水轮机(H >230m)下环,一般为曲线形;最优直径比为76.06.012~D D =(b)为中高比转速水轮机(H <115m)下环,一般为直线形,用下环锥角α表示扩散程度,一般α<13°,(c)(115m <H<230m )范围的转轮,下环可做成圆锥形或圆柱形,0.112=D D ;但(115m <H<170m )推荐采用10.19.012~D D =五、叶片数Z 1与最大水头H m ax 、比转速n s 及叶片包角θ的关系六、叶片进出水边位置转轮轴面投影如图:1与3连线成进水边,2与4连线成出水边D 1为标称直径;D 113005.1或D D j =Dj 1的大小与叶片进水角β1和单位转速n '1有关;有β1>90°、β1=90°和β1<90°三种情况(如下图):一般按β1=90°计算: n D D g h j '60111πη=轮廓线绘制:叶片进水边-由1点向下引垂线,然后用弧线将垂线与3点相连 叶片出水边-参照相近比速的转轮确定(所有尺寸均为转轮直径的倍数)。

旋转对复合角度气膜冷却叶片的数值模拟

了最优 吹风 比, 并得 出了换热系数和冷却效率 的分布 。

数值模拟已成为研究气膜 冷却问题 的重要 手段 。Dig r n

和 Ba 等 ” 在低 速 旋 转 动 叶模 型 上 研 究 了 吹 风 比对 叶 片 局 li r 部 气 膜 冷 却 效率 的影 响 , 与平 板 气 膜 冷 却 的 实 验 结 果 进 行 并

目前 , 对气膜 冷却 的研究 取得 了一些成 果。A depu n r o- o

了对 比。李少华 通过数值模 拟分析 了各种 孔排结构 在不 同吹风 比下对气膜 冷却效率 的影 响。郭婷 婷等人 采 用大 涡模拟对单个 圆形喷孔横向紊 动射 流流动进行 了数值研究 , 模 拟了吹风 比 M=20 .I况下的不同截面上 的涡量随 时间发

第 3期

李少 华 等 : 转对 复合 角度气膜 冷却 叶 片 的数值 模 拟 旋

15 6

片进 行 三 维 数 值 模 拟 , 究 旋 转 、 风 比 和 冷 气 喷 射 角 度 对 研 吹

叶片表面绝热冷却效率的影响。

虽然 国内外对气膜冷却的研究 已很 多, 但是对 复合角度

叶 片 的 研 究 还 是 少 之 又 少 。侧 向复 合 角 度 可 使 射 流 降 低 轴 向动 量 , 时也 能 强 化 横 向动 量 , 得 到 更 均 匀 的 冷 却 效 果 , 同 可 因此 有 必 要 对 复 合 角 度 涡 轮 叶 片 的 工 作 情 况 进 行 深 入 研 究 ,

提 高燃气透平人 口温度是提 高燃气轮机运 行效率 的最 为有效 的措施。但 燃气轮 机转子 的进 口温度 已远 比叶片材 料 的熔点高 , 提高透平进 口初 温后必须采取 更为有效的冷却 方法对叶片等高温部位加 以保护 , 以使其免受 高温腐 蚀和灼 伤 。气膜冷却技术是 对涡轮 叶片实施 防热保护 的一个重 要

叶轮的通过粒径与各参数关系浅谈 张倩茹

叶轮的通过粒径与各参数关系浅谈张倩茹发表时间:2019-04-11T14:09:57.077Z 来源:《基层建设》2019年第3期作者:张倩茹[导读] 摘要:渣浆泵是通过借助叶轮的离心力的作用使固、液混合介质能量增加的一种机械设备,输送的是含有渣滓的固体颗粒与水的混合物。

石家庄工业泵厂有限公司河北石家庄 050100摘要:渣浆泵是通过借助叶轮的离心力的作用使固、液混合介质能量增加的一种机械设备,输送的是含有渣滓的固体颗粒与水的混合物。

渣浆泵目前主要应用于选矿、燃煤发电、洗煤、冶金、化工、建材及石油等行业领域中,渣浆泵的市场前景无限,讨论渣浆泵叶轮的通过粒径与各参数之间的关系,在以后的设计过程中按照已知通过粒径设计所需求的渣浆泵叶轮提供了重要依据。

关键字:通过粒径叶轮出口宽度进口断面叶片数一、前言在渣浆泵的各个参数中,通过粒径是其中很重要的一个参数。

尤其是对于选煤行业而言,目前要求入选得粒径日益增大,这就要求渣浆泵的叶轮在设计的过程中,各个参数的选取都要充分的考虑叶轮通过粒径的要求。

在标准JB/T8096-1998《离心式渣浆泵》5.5.1条中规定:渣浆中固体颗粒的最大尺寸应不超过泵过流断面最小尺寸的80%。

在渣浆泵的叶轮中,流道为扩散型,即叶片间流道进口过流断面面积小于出口过流断面面积,叶轮的通过粒径主要由叶轮进口断面尺寸和形状确定。

二、叶轮通过粒径与各参数间的关系叶轮是泵的最为重要的工作元件,它就是整个泵的过流部件的心脏部分。

叶轮是由盖板和中间的叶片组合而成的。

叶轮的主要几何参数有叶轮的进口直径Dj、叶片的进口直径D1、叶轮的轮毂直径dh、叶片的进口边b1、叶片的进口安放角β1、叶轮的出口直径D2、叶轮的出口宽度b2、叶片的出口安放角β2、叶片数Z、叶片包角ψ等。

图1表示的是叶轮几何形状和主要尺寸参数。

图1 叶轮主要尺寸1.流道出口宽度b 对叶轮通过粒径的影响出口宽度b 是叶轮的重要设计参数之一,它不仅与流量、扬程、性能曲线形状等有关系,同时还与叶轮通过粒径有着很大的关系。

风扇的特性曲线理论计算

第三章 风扇的特性曲线理论计算§3.1 概述在风扇的理论计算及模型试验中,通常轴流风扇的特性曲线表示为在既定转速下,全压P 、功率N 及效率η与流量Q 之间的关系。

根据上海汽轮发电机有限公司的要求,主要考虑风压P 与流量Q 之间的关系曲线。

本章将通过对其300MW 汽轮发电机单级轴流风扇进行一元理论计算,得出其全压P 、效率η与流量Q 之间的关系。

在风扇的使用过程中,往往需要根据实际和运行条件改变风扇的性能,一般采用的方法是通过改变现有风扇的安装角来调节风扇,达到所需的压头和流量。

但是这种非工况点下的调节一般是根据操作者的经验,还没有具体的理论计算可以为这种调节提供理论依据。

在上一章中,对上海汽轮发电机有限公司300MW 汽轮发电机单级轴流风扇进行了风扇模型试验,试验得出了该风扇在叶片安装角度为26°和29°下的风扇特性曲线。

本章将对该风扇在此两个安装角下的性能进行理论计算,得出其在理论下的风扇性能变化关系。

理论计算采用的方法是一元理论计算方法。

在轴流通风机的设计方法中主要有两种:一是利用单独翼叶进行空气动力试验所得到的数据进行设计,称为孤立叶型设计法。

另一种是利用叶栅的理论和叶栅的吹风试验成果来进行设计,称为叶栅设计法。

对于轴流风扇来说,由于叶栅稠度不大,一般/1b t <,可以把叶片当作一个个互不影响的孤立而按孤立叶型设计。

即假定孤立叶型的升力系数y c 与叶栅中叶型的升力系数'y c 相等,令'y y c c =。

鉴于此法计算简便迅速,试验数据较完整,计算结果也准确可靠,因此国内外都广泛采用孤立叶型法设计轴流风扇,特别是对于低压轴流风扇,可以获得很好的结果[7]。

本章对风扇的计算时将采用该种方法。

§3.2 叶型及叶栅的主要几何参数和气流参数轴流通风机级在不同半径上叶轮叶栅和导流叶栅的几何形状是根据所选定和计算的速度三角形来成型的,而气流的运动情况由相适应的叶型和叶栅来保证。

带端导叶平面叶栅流动结构与性能的数值研究

的相互 作用 。

围等指 标有 了较 大 的 改 善 , 明导 叶 是 风 机 叶轮 说 内部 流场无 分离绕 流控 制 的有 效方法 j 。郑 国胜

控 制 叶顶 间 隙流 动 的方 法 包括 : 壁 处 理 技 对某 轴流风 扇 叶端 导 叶 的 作用 进 行 了研究 , 为 端 认 术、 改变 间隙形 态 法 、 面 层 隔离 技 术 、 片 弯 掠 端导 叶作用 是影 响并控 制叶顶 泄漏 流和 叶顶 二 次 附 叶 以及 围带技 术等 。叶 片端 导 叶来源 于航 空 机翼 的 流 ; 附加导 叶后 , 叶顶泄漏 流 的主要 动力 不是 简单 翼尖 端叶 , 作为控 制 间隙流动 的方 法 之一 , 近年 来 在 叶轮机 械领域 也受 到 了关 注 。Bno 轴 流 叶 idn对 片进 行实验 , 现吸力 侧端 导 叶几乎 没有 用处 , 发 而 的吸力面 和压 力面 的压差 , 是泄 漏流 进 出 口 间 而

黄 中华 , 陈 泽。 戴 韧

( 海理工大学 , 海 上 上 2 09 ) 00 3

摘

要: 以N C6 A A 5叶型为基础 , 构造 出平 面叶栅端导叶的流动分析模型 , 研究 了在不 同间隙尺寸条件 下等宽度端 导

叶的安装位置对 叶栅性能 的作用。计算结果表 明, 导叶在 叶片吸力面侧安装 时, 端 叶栅性 能最佳 。其次 , 对应某一个端 导叶条件 , 存在一个最佳的间隙大小 。 关键词 : 轴流风扇 ; 端导叶 ; 平面叶栅 ;叶顶泄漏涡 ; 中图分类号 : T 4 H5 文献标 识码 : A

泵与风机第一章-2

(二)、速度三角形

与离心式叶轮比较,相同点有:

1.流体在叶轮内的运动仍是一种复合运动,即:

uw

Dn u 60

2.圆周速度u 仍为:

与离心式叶轮比较,不同点有:

1.在同一半径上, u1= u2=u,且 w1a=w2a=wa=1a=2a=a

2.绝对速度轴向分量的计算式:

四、轴流式泵与风机的升力理论 (一)孤立翼型的空气动力特性

对翼展为L的翼型,升力为 作用于翼型上的阻力为

v 2 Fy1 c y1 bl 2

2

v Fx1 cx1 bl 2

(二)、孤立翼型及叶栅的空气动力特性 1.孤立翼型的空气动力特性

a. 升力:作用在单位翼展上的升力为(理想流体)

对轴流式泵与风机描述比较正 确的是( )。

A.由于流体轴向流入、轴向流出叶轮, 所以轴流式泵与风机的运行稳定性较好 B.由于流体轴向流入、轴向流出叶轮, 所以轴流式叶轮提高流体的动能较小 C.由于流体轴向流入、轴向流出叶轮, 所以流体得到的能量没有离心力作用项 D.由于流体轴向流入、轴向流出叶轮, 所以轴流式叶轮的流动损失较小

三、能量方程

轴流泵

u HT va (cot 1 cot 2 ) g

v2 2 v12 w12 w2 2 HT 2g 2g

能量方程的分析:

1.因为u1=u2=u,所以轴流式的泵与风机的扬程远低于 离心式。

2.当β 1=β 2时,流体不能从叶轮中获得能量,只有当 β1>β2时,流体才能获得能量,二者差值越大,获得的 能量越多。

——与叶栅的相对栅距t/b、翼型安放角β a有关。

根据t/ba、β a查得L的值。